Прогрессивные технологии ремонта железнодорожной инфраструктуры

Разработанная на Западно-Сибирской железной дороге технология круглогодичного ремонта железнодорожного пути на закрытых перегонах сегодня принята для повсеместного внедрения и стала основой проведения полного ремонта инфраструктуры. С 1998 года по 2012 год на дороге в режиме закрытого перегона только усиленным капитальным ремонтом и модернизацией верхнего строения пути оздоровлено 3,452 тыс. км

Опыт организации путевых работ на закрытых перегонах обеспечивает одновременно выполнение комплекса ремонтных работ всеми инфраструктурными хозяйствами, что позволяет на отремонтированных участках открывать движение поездов с установленными скоростями.

Наиболее эффективные технологические решения — применение путеукладочных поездов объемом 3 км рельсошпальной решетки с железобетонными шпалами. Эти поезда используются и как разборочные. В результате уменьшается количество потребных рабочих поездов. Например, на участке ремонтируемого пути длиной 12 км вместо восьми теперь используют пять поездов. Укладочные поезда обезличены и полностью укомплектованы бригадами для производства работ. Проведена также оптимизация использования хоппер-дозаторных вертушек. Повышение их составности до 60 вагонов и оснащение компрессорными установками позволяет ускорить темп балластировочных работ и снизить количество вертушек на участке на три рабочих поезда.

Переход на сварку рельсовых плетей в стационарных условиях до длины 800 м с вваркой изолирующих стыков с металлокомпозитными накладками типа АПАТэК позволяет увеличить загрузку плетевозов с объема 3,6 км до 4,8 км. Благодаря этому удается сэкономить до 51 плетевозорейса в течение года, а количество сварных стыков, выполняемых на линии машинами ПРСМ, сокращено в 2,5 раза. Размещение рельсовых плетей внахлест обеспечивает их сварку между собой без использования рубки, а это экономит сварной стык на каждую рельсовую нить.

В связи с дефицитом старогодных рельсов в 2012 г. была опробована технология замены плетей на инвентарные рельсы с подъемкой их и вывозом к местам складирования на период проведения работ на закрытом перегоне. В результате за год было сохранено 22,8 км плетей. Послойное уплотнение балласта машиной ДСП (после каждой подъёмки электробалластером), выправка пути машинами ВПР, укладка плетей бесстыкового пути со сваркой их до длины перегона позволяют открывать модернизированные участки пути для движения поездов со скоростью 80 км/ч с повышением этой скорости в последующие двое суток до установленного уровня.

Немаловажным фактором организации выполнения путевых работ на закрытых перегонах является и то, что цепочка технологических операций привязана к ведущей машине, выполняющей основные работы. Это позволяет выполнить полный комплекс технологических операций с надлежащим качеством.

Первоначально применение на Западно-Сибирской магистрали технологии круглогодичного ремонта пути было вынужденной мерой. Начиная с 2000 г., с ростом объемов перевозки угля, возникла острая необходимость повышения пропускных способностей по Среднесибирскому ходу до 60 пар поездов в сутки, чтобы разгрузить Транссиб и обеспечить выполнение запланированных объемов по усиленному капитальному ремонту пути в летний период. Эта задача не могла быть решена в отведенный весенне-летний период путевых работ одновременно на обоих ходах. Таким образом, в порядке эксперимента на дороге стала прорабатываться технология организация усиленного капитального ремонта пути на закрытых перегонах и в осенне-зимний период. За весь период применения данной технологии на Западно-Сибирской железной дороге было обновлено 1181,4 км пути, что соответствует практически двум годовым планам. Только в 2012 г. ремонт пути по технологии зимней укладки провели в объеме 125 км, в том числе, модернизацию пути на 96 км и капитальный ремонт с использованием старогодных материалов на 29 км.

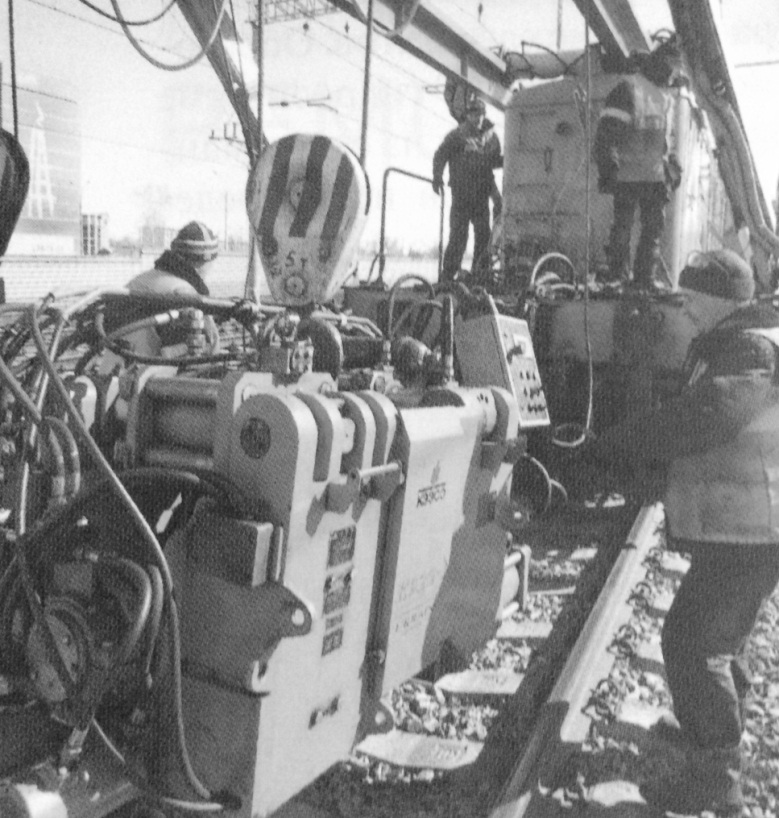

Рис. 1. Укладка пути в темное время суток

Путем проб и ошибок опытные машинисты и механики находили технические решения, которые позволяли обеспечить безотказную работу агрегатов при низких температурах. Так, у силовых установок поменяли масло с летних сортов на зимние, обязательно проводили полную ревизию систем охлаждения. На каждом двигателе установили дополнительно подогреватели охлаждающей жидкости от внешних источников. Утеплили моторные отсеки и кабины, установили в кабинах управления дополнительные обогреватели.

В период ожидания работ путевые машины сначала отстаивались в теплых боксах. Однако практика показала, что перепады температуры отрицательно влияют на работу гидравлических агрегатов. Образование конденсата в гидросистеме приводило к выходу из строя манжет гидроцилиндров и распределителей. В результате был принят вариант отстоя машин на морозе, а для обеспечения работоспособностей электронного оборудования его снимали для хранения в отдельном теплом помещении. Для защиты элементов трансмиссии, гидросистемы, дизеля и электрических аппаратов от попадания снега и предупреждения их обледенения экипажную часть машин дополнительно укрывали брезентом. Опыт эксплуатации машин ВПР, ПБ и ДСП также показал, что из-за малого сечения подводящих трубопроводов гидросистемы и образования уплотнений в пневмоцилиндрах их целесообразно эксплуатировать при температурах не ниже -20 0 С. Исходя из этого, в зимний период самоходные путевые машины к месту производства работ доставляются теперь отдельным локомотивом.

Рис. 2. Замена стрелочного перевода

В настоящее время по технологии зимней укладки пути выполняются следующие работы. На первом этапе в период с октября по ноябрь проводится вырезка загрязненного балласта машинами RM-2002, RM-80, СЧ-601, разборка рельсошпальной решетки краном УК-25/9-18, подготовка основной площадки, планировка бровки, откосов земляного полотна автотракторной техникой и устройство полосы отвода в соответствии с проектными решениями. В состав первого комплекса путевых машин входят ВПР-02, ПБ, ДСП, ВПРС-03, УК25/9-18, ЭЛБ, и ВПО. Комплексы укомплектовываются опытными машинистами для работы в две смены по 12 ч. Для проживания бригад предусмотрены вагоны сопровождения.

Рис. 3. Диагностика рельса с помощью переносного прибора

Второй этап включает в себя комплекс ремонтно-путевых работ, которые выполняются в период с ноября по декабрь. Технология включает в себя очистку автотракторной техникой основной площадки и откосов земляного полотна от снега, укладку новой рельсошпальной решетки с инвентарными рельсами и разделительного слоя из геотекстиля или пенополистирола, балластировку пути в три слоя с послойной стабилизацией балласта, обеспечивается выправка пути в плане и профиле со стабилизацией балластной призмы, проводится замена инвентарных рельсов на рельсовые плети длиной до 800 м и уборка инвентарных рельсов с перегона. По окончании работ путь открывается для движения со скоростью 80 км/ч.

Рис. 4. Сварка рельсов в пути

Завершающий этап – это комплекс ремонтно-путевых работ, выполняемый в период установления положительных температур на всех участках зимнего ремонта пути. Это выправочно-отделочные работы и приведение плетей бесстыкового пути в оптимальный температурный интервал с последующей их сваркой в длину перегона.

Для пропуска установленных размеров движения в период закрытия перегонов и обеспечения безусловного выполнения графика движения пассажирских поездов на дороге разработан комплекс мероприятий по повышению пропускной способности лимитирующих участков и снижению эксплуатационных потерь в период массового проведения «окон». Для этих целей перегоны оборудуют блок-постами. Средняя длина участка между ними на Западно-Сибирской железной дороге определена по главному ходу от 7 до 12 км, по Среднесибирскому ходу и другим направлениям – от 12 до 25 км. В зависимости от годовых объемов работ и местных условий ежегодно на дороге устанавливают от 16 до 24 блок-постов. Укладка стрелочных переводов на них ведется раздельным способом в два двухчасовых «окна» и одно глухое часовое «окно» для навешивания контактной подвески.

Рис. 5. Укладка рельсовых плетей

В ходе ремонтной кампании большое значение придается организации пропуска тяжеловесных и соединенных поездов.

Учитывая многообразие форм и методов организации пропуска вагонопотока по лимитирующим перегонам основными факторами для организации ремонтных работ на закрытых перегонах являются наличие диспетчерских съездов, двухсторонней автоблокировки, установка блок-постов на перегонах длиной более 20 км. На таких участках не должно быть ограничений скорости и по тяговому электроснабжению. Необходимо также предусматривать наличие необходимых тяговых средств и персонала для вождения соединенных грузовых поездов, надежную и безотказную работу устройств инфраструктуры на соответствующем полигоне.

Если говорить об экономической стороне технологии организации ремонтных работ на закрытых перегонах, то расчеты, проведенные отраслевыми научно-исследовательскими институтами, показывают, что на десятикилометровом ремонтируемом участке эффект при сравнении сметной стоимости технологических процессов на закрытом перегоне и в «окно» составляет более 8 млн. руб.

Таким образом, внедрение в целом по сети технологий ремонта пути на закрытых перегонах станет кардинальным переходом к интенсивным методам ремонта инфраструктуры, обеспечивающим повышение качества работ и уменьшение отрицательного влияния на эксплуатационную работу.

Источник

Система ремонта железнодорожного подвижного состава и его организация.

Техническое состояние локомотивов в процессе эксплуатации изменяется. Оно ухудшается вследствии изнашивания деталей и механизмов, нарушения регулировок, ослабления креплений, поломок и других неисправностей. В электрических машинах изменяются (ухудшаются) физические и механические свойства электроизоляции. Понижается надежность локомотива.

Ресурс надежности, заложенный в конструкции локомотива при проектировании и постройке, постепенно расходуется, и при его значении ниже определенного уровня может произойти порча (отказ) локомотива, что может стать причиной аварии, чаще— нарушения графика движения поездов, перерасхода топлива или электроэнергии, остановки на железнодорожном участке и т. п. Такие явления могут возникнуть и внезапно.

Для предупреждения этих недопустимых явлений создана и функционирует система технического обслуживания (ТО) и ремонтов (ТР). Система ТО и ТР включает комплекс работ для поддержания, и восстановления исправности или только работоспособности локомотива и моторвагонного подвижного состава МВПС.

Техническое обслуживание отличается от ремонтов объемом и содержанием работ. Большинство работ на ТО выполняют без снятия оборудования и применения станочной обработки. Основные восстановительные работы при ТО: регулировки, слесарная обработка на месте, замена негодных или быстро изнашивающихся деталей при достижении ими предельных допусков на новые, подтяжка, крепление, добавление или смена смазочных материалов в узлах трения.

Установлено четыре вида технического обслуживания: ТО-1, проводимое в эксплуатации ТПС силами локомотивных бригад, ТО-2, ТО-3 и ТО-4 – выполняемые в локомотивных депо ремонтными бригадами слесарей.

Проведение ТО должно обеспечивать высокий коэффициент технической готовности локомотивов и моторвагонного подвижного состава, их бесперебойную и безаварийную работу в соответствии с графиком движения поездов, длительную работоспособность. Особому контролю подвергаются ходовые части, тормозное оборудование, устройства локомотивной сигнализации, скоростемеры, приборы контроля бдительности и радиосвязи, т.е. все узлы и агрегаты, исправное состояние которых обеспечивает безопасность движения поездов.

Ремонтами называют комплекс операций, выполняемых с целью восстановления исправности или работоспособности ТПС и восстановления его ресурса (ресурса его элементов), регламентного внешнего вида, соответствующего требованиям ПТЭ, а также устранения отказов и неисправности, возникающих при работе ТПС на линии или выявляемых в процессе технического обслуживания

К ремонтам ТПС относятся текущие ТР-1, ТР-2 и ТР-3, выполняемые в локомотивных депо, и капитальные КР-1 и КР-2, проводимые на локомотиворемонтных заводах.

Объемы обязательных работ, выполняемых при всех видах технического обслуживания и ремонта ТПС каждого вида и типа (серии), регламентируются Правилами текущего и капитального ремонта электроподвижного состава, тепловозов, дизель-поездов, Инструкцией по техническому обслуживанию электропоездов в эксплуатации.

Время, затрачиваемое на ТО и ТР, исключается из полезного времени эксплуатационной работы локомотива (перевозочной работы) и является непроизводительным, поэтому эффективность организации системы ТО и ТР можно оценивать коэффициентом готовности локомотива

где

р – число видов обслуживания между плановыми ремонтами.

Рис1. Структура системы технических обслуживании и текущих ремонтов

На схеме (рис.1) представлена структура системы ТО и ТР. Она состоит из двух подсистем: поддержания эксплуатационной надежности на допустимом уровне, обеспечивающем отсут.ствие отказов в эксплуатации, и подсистемы восстановления конструктивной надежности.

Для поддержания надежности ТПС на необходимом уровне стандарт рекомендует следующую регламентацию выполнения видов ТО и ТР:

1) регламентированные ТО и ТР, выполняемые в объеме и в межремонтный период, установленными нормативно-технической документацией независимо от технического состояния ТПС (планово-предупредительный ремонт);

2) техническое обслуживание с периодическим контролем, при котором объем операций по поддержанию исправности и работоспособности определяется техническим состоянием ТПС в момент начала ТО;

3) техническое обслуживание с непрерывным контролем. При таком порядке операции, необходимые для поддержания исправности и работоспособности ТПС, выполняют по мере надобности на основе непрерывного наблюдения за техническим состоянием ТПС в эксплуатации;

4) ремонт по техническому состоянию. В этом случае объем и момент начала ремонта определяют по фактическому техническому состоянию единицы ТПС, а техническое состояние контролируется в объеме и в сроки, установленные нормативно-технической документацией. По существу – это ремонт по потребности.

Утвержденный объем работ каждого обслуживания и ремонта называют его характеристикой. Промежуток времени или пробег между двумя смежными ТО или ТР, имеющими одну и ту же характеристику, называют межремонтным периодом.

Ремонт по потребности назначается независимо от пробега локомотива и определяется фактом отказа в эксплуатации и обнаружением на ТО неисправности или предельно допустимого износа.

Планово — предупредительный ремонтназначается после выполнения определенного пробега (или времени работы) локомотива.

Основой установления системы планово-предупредительных ремонтов являются наблюдения за изменениями состояния локомотивов, приводящими к отказам при нормальных условиях эксплуатации.

На железнодорожном транспорте Украины для единиц ТПС принята планово — предупредительная система технического обслуживания и ремонтов, т.е. регламентированное выполнение ТО и ТР. Для этой системы характерны:

· постановка локомотивов в ремонт после нормированного пробега или времени работы, устанавливаемых приказом МПС;

· фиксированный объем ремонтных работ;

· профилактическое проведение ремонтных работ, т. е. не после свершения отказов оборудования, а заранее с целью их предупреждения;

· чередование ремонтов разной сложности и их повторяемость после определенного межремонтного пробега.

Система планово-предупредительных ремонтов обеспечивает более высокую безопасность движения, меньшее число случайных отказов, чем при ремонтах по техническому состоянию (по потребности), обеспечивает больший коэффициент технической готовности ТПС, разновременность загрузки ремонтного оборудования и бригад. Но для высокой эффективности планово-предупредительной системы ремонтов необходимо правильное назначение межремонтных пробегов на основе данных о процессах износа и прогнозирования его развития. Основой для определения межремонтных пробегов являются статистические данные о неисправностях и отказах оборудования единиц ТПС в эксплуатации. Определяют базовые—наиболее ответственные детали, узлы и агрегаты, от состояния которых зависит безопасность движения, безотказность работы ТПС. Отдельные базовые детали, узлы и агрегаты группируют по наработкам на отказ, трудоемкости восстановительных, ремонтных работ. Это дает возможность выбрать оптимальный ремонтный цикл (чередование ремонтов и межремонтные периоды). За критерий оптимальности принимают минимум затрат на ТО и ТР, максимальное использование локомотивов в эксплуатационной работе и др.

Влияние профилактического обслуживания (ТО) на срок службы деталей и узлов локомотивов можно проследить на схеме рис.2. Если Хд– предельный допуск на износ, то при отсут.ствии ТО срок службы узла будет определяться графиком 0 – 1 – 2 – 3 и составит lро. Участок 0 – 1 характеризует приработочный износ, 1 – 2 – нормальный эксплуатационный, а 2 – 3 – аварийный износ.

При проведении ТО’ после пробега lр’аварийный износ предупреждается, интенсивность изнашивания уменьшается и характеризуется графиком 2 –4 – 5 – 6 с указанными ранее составляющими элементами. Проведение ТО» после второго пробега lр»вновь предупреждает аварийный износ (линия 5 – 6), и интенсивность изнашивания за пробегlр»следует графику 5 – 7 – 8. После этого пробега lр'»износ достигает предельной величины Хд, и теперь требуется проведение не ТО, а ТР. В результате выполнения двух ТО срок службы узла увеличивается с lpо до lр

Характерно, что каждая разборка сопряжений узлов и агрегатов на ТО для их освидетельствования, ревизии, регулировки и т. п. нарушает их естественную приработку, и в результате после сборки интенсивность изнашивания за приработочный период (2-4; 5-7 — рис.2) возрастает, что сокращает общий срок службы узла и агрегата. Поэтому всякая разборка узлов и агрегатов локомотивов, не обусловленная прямой необходимостью, увеличивает их износ и, следовательно, вредна.

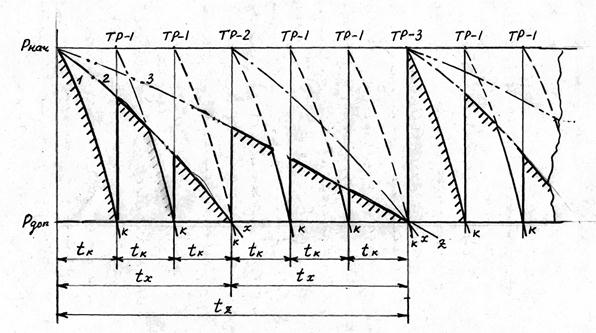

На рис. 3 представлена схема формирования ремонтного цикла (ТР-1, ТР-2 и ТР-3). На рисунке tk, tх, tz — наработки на отказ соответственно групп элементов к, х, z с равными наработками на отказ; 1, 2, 3— кривые уменьшения надежности групп элементов; Ршч, Рдоп– уровни надежности соответственно начальный и предельно допустимый.

В процессе эксплуатации с увеличением наработки снижается надежность группы элементов к (кривая 1) до предельно допустимой Рдоп, после чего надежность этих элементов восстанавливается ремонтом ТР-1. Однако надежность локомотива в целом достигает лишь уровня, ограниченного кривой надежности другой группы элементов -х. При дальнейшей эксплуатации через наработку 1к надежность локомотивов по техническому состоянию группы элементов к вновь упадет до Рдоп, и вновь производится их восстановление ремонтом ТР-1. Так продолжается до тех пор, пока надежность второй группы элементов х не упадет до уровня Рдоп. Теперь для восстановления элементов группы k и х требуется назначить ремонт ТР-2. Далее надежность локомотива определяется кривой снижения надежности группы элементов z, и при снижении надежности этой группы элементов до уровня Рдоп назначается ремонт ТР-3, на котором будут восстанавливаться элементы всех трех групп (к, х, z).

Фактически после каждого ремонта функция надежности восстановленной группы элементов (и каждого элемента) будет несколько ниже, чем новых элементов, и представленная на рис.3. схема отражает лишь принципиальную картину формирования ремонтного цикла (чередование и периодичность ремонтов).

На ряде зарубежных дорог применяется система непрерывного контроля технического состояния агрегатов и узлов. В этом случае отсут.ствуют нормированные сроки ремонта и жесткие межремонтные интервалы. Например, на некоторых железных дорогах США тяговый подвижной состав оснащается оборудованием, позволяющим непрерывно регистрировать около 140 параметров, таких, как температура, напряжение и ток, давление и пр., характеризующих техническое состояние различных элементов локомотива. Полученные данные обрабатывают в вычислительном центре, где и устанавливается необходимость изъятия данного локомотива из эксплуатации для выполнения того или иного ремонта или обслуживания.

1. Ремонт вагонов

Организация ремонта вагонов, их узлов и деталей на механизированных поточно-конвейерных линиях является одним из главных направлений ускорения научно-технического прогресса в вагоноремонтном производстве и повышения качества ремонтных работ.

В последние годы вагонное хозяйство непрерывно развивается. Особое внимание уделяется оптимизации межремонтных периодов и сроков службы вагонов, внедрению новых и совершенствованию существующих форм организации производства. В вагоноремонтных подразделениях совершенствуется система планирования и материального стимулирования с широким внедрением научной организации труда, специализации и прогрессивной технологии ремонта на основе широкого использования передовых достижений науки и практики.

Большое внимание уделяется развитию технической базы для текущего ремонта вагонов. Создаются крупные механизированные пункты подготовки вагонов к перевозкам, совершенствуется работа пунктов технического обслуживания, расположенных на сортировочных и участковых станциях. Широко внедряются средства механизации трудоемких процессов.

От четкой, слаженной работы подразделений вагонного хозяйства во многом зависят бесперебойность и безопасность движения поездов, своевременное обеспечение перевозок технически исправным подвижным составом, эффективность использования транспортных средств.

Таким образом, вагонное хозяйство железных дорог, развивая современную техническую базу для обслуживания и ремонта вагонов, приобретает прочную индустриальную основу для обеспечения высокого уровня работоспособности вагонного парка в современных и перспективных условиях его эксплуатации.

На современном этапе развития экономики России возрастает роль экономической подготовки кадров, которая рассматривается как обязательная составная часть квалификации специалистов. Каждый техник должен знать экономику своего предприятия, участка, уметь использовать свои знания в практической работе.

В условиях структурной реформы, проводимой на железнодорожном транспорте, происходят изменения в организации работы всех его отраслей, осуществляется реформа заработной платы, экономического и финансового взаимодействия структурных подразделений с вышестоящими органами.

Все вагоноремонтные депо зарегистрированные, имеют клейма и лицензии на производство деповского или капитального ремонта.

Если депо имеет право ремонтировать любой вид подвижного состава, это дает ему больше шансов на рынке, для собственников вагонов оно более привлекательно. Это понимают на каждом предприятии и стремятся расширить спектр своих услуг.

Периодичность, сроки ремонта и контроля технического состояния вагонов

В процессе эксплуатации вагонного парка происходят естественный износ и старение элементов, а также повреждение вагонов в результате соударения при роспуске с горок, взаимодействия с погрузочно-разгрузочной техникой, перевозимым грузом и рядом других причин.

Для восстановления работоспособности вагонов, обеспечения их безаварийной работы и качественных перевозок грузов и пассажиров производится техническое обслуживание и ремонт вагонов.

Под системой технического обслуживания и ремонта вагонов понимают проводимые с определенной периодичностью виды работ по поддержанию и восстановлению работоспособности оборудования. Основными видами работ являются: техническое обслуживание, текущий деповской и капитальный ремонты. Техническое обслуживание включает в себя комплекс работ для поддержания вагонов в исправности или только работоспособности при подготовке и использовании их по назначению.

Текущий ремонт вагонов необходим для обеспечения или восстановления их работоспособности и состоит в замене или восстановлении отдельных элементов. Капитальный ремонт — для восстановления их работоспособности путем замены или восстановления ресурса до следующего капитального ремонта основных узлов и элементов. Деповской ремонт — для поддержания вагонов в исправном состоянии между капитальными ремонтами.

Для вагонов техническое обслуживание и ремонт выполняются в сроки и по нормативам, установленным системой технического обслуживания и ремонта для вагонов парка МПС РФ и другого транспорта.

Нормативной документацией для системы технического обслуживания и ремонта вагонов является приказ № 9Ц от 4 апреля 1997 г. для пассажирских и приказ № 7/ЦЗ от 18 декабря 1995 г. для грузовых вагонов, для рефрижераторного подвижного состава приказ № 30-Ц с учетом указания МПС № 29у от 16 января 1989 г. и указания «О системе ремонта 5-вагонных рефрижераторных секций постройки АОБМЗ».

· Техническое обслуживание (ТО) — контроль технического состояния вагонов, находящихся в сформированных составах и транзитных поездах, а также порожних вагонов при подготовке их к перевозкам без отцепки от состава или группы вагонов; выявление неисправностей; выполнение необходимого ремонта:

· текущий ремонт (ТР-1) вагонов при подготовке к перевозкам с отцепкой от состава или группы вагонов с подачей на специализированные пути;

· текущий ремонт (TO-2) с отцепкой от транзитных, прибывших в разборку, а также сформированных составов.

· Деповской ремонт (ДР) — для восстановления работоспособности вагонов с заменой или ремонтом отдельных составных частей, а также модернизации отдельных узлов.

· Капитальный ремонт (КР) — для восстановления ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов деталей, а также их модернизации.

Источник