- Строй-справка.ру

- Отопление, водоснабжение, канализация

- Технология ремонта теплообменного оборудования

- 1 Циклы ремонта теплообменных аппаратов

- 2 Чистка теплообменников

- Виды очистки теплообменников:

- Оборудование для очистки труб теплообменников

- 3 Порядок ремонта теплообменных аппаратов

- 4 Как производится замена труб теплообменника

- Выемка труб

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

В процессе длительной работы происходит эрозионный и коррозионный износ труб и стенок корпуса: теплопередающие поверхности загрязняются и эффективность теплопередачи падает. Характерными дефектами являются уменьшение толщины стенки трубы, днища, корпуса, свищи в сварных швах, повреждение уплотнительных поверхностей, трещины на корпусных деталях и трубах, вмятины, неплотности и пропуски в вальцовке труб в трубных решетках, увеличение диаметра отверстий в трубных решетках, язвенная, межкристаллитная и другие виды коррозии, повреждение опор, резьбы на крепежных деталях, увлажнение или повреждение теплоизоляции.

Структура ремонтного цикла оборудования различна и зависит от характера производства, типа аппарата и холодильной установки в целом. Все теплообменное оборудование холодильных установок эксплуатируют с проведением через каждые три месяца профилактического осмотра, ежегодного текущего ремонта, среднего ремонта (через 3 года) и капитального.ремонта через 12 лет. В ряде случаев ограничиваются двумя видами ремонта — текущим и капитальным.

При профилактических осмотрах проверяют затяжку фланцевых соединений, устраняют неплотности, выполняют подтяжку или перебивку сальников запорной арматуры, осматривают приборы контроля, предохранительные устройства, проверяют натяжение приводных ремней в аппаратах с мешалками и вентиляторами, очищают желоба в оросительных конденсаторах.

При текущем ремонте проводят дополнительный объем работ: частичную разборку и демонтаж запорной арматуры, перебивку всех сальников, замену прокладок, проверку герметичности арматуры, ремонт предохранительных и обратных клапанов, в оросительных конденсаторах — демонтаж и очистку отбойных щитов и труб, очистку и регулировку водораспределительных устройств.

При среднем ремонте дополнительно к объему текущего ремонта проводят съем крышек теплообменников с очисткой труб и полостей от ила, накипи, продуктов коррозии, испытания на плотность для выявления возможных течей труб в трубных решетках, подвальцовку, зачеканку или подварку свищей и течей, глушение дефектных труб, проверку и наладку работы мешалок, выборочную проверку труб испарителей (типа ИА или ИП) и оросительных конденсаторов на коррозию, ремонт теплоизоляции, освидетельствование сосудов технической администрацией предприятия.

При капитальном ремонте дополнительно к объему среднего ремонта выполняют работы по замене всех ранее заглушённых трубок (при глушении более 15% трубок), замену труб и секций, имеющих течи, замену труб с износом более 25% по толщине стенки, ремонт и замену запорной арматуры, освидетельствование сосудов инспектором Госгортехнадзора СССР.

Очистка теплообменных аппаратов. Хорошая очистка тепло-передающей поверхности не только увеличивает теплопередачу, но и способствует удлинению срока службы аппаратов. Очистку проводят химическими, механическими, гидравлическими ультразвуковым или смешанным способами.

Механические способы очистки используют для очистки труб теплообменников. Устройство для очистки состоит из вращающейся штанги с режущим инструментом на конце. Штанга вместе с приводом (электродрель или пневмодвигатель) прикреплена к тележке, перемещающейся по монорельсу по мере продвижения штанги по трубе теплообменника. Вращающаяся штанга заключена в трубу, которая защищает руки рабочих и одновременно служит трубопроводом для подачи воды с целью промывки отложений. Горизонтально приспособление перемещается вручную. Для очистки У-образных труб теплообменных аппаратов и трубок малого диаметра используют гибкие валы, приводимые в движение различного рода двигателями.

Инструмент, применяемый при механической чистке, разнообразен: сверла, ерши, резцы, буры, шарошки.

При пескоструйной очистке песок вместе с водой подается в очищаемый аппарат («мокрая» пескоструйная очистка). Если песок подается в воду струей воздуха, то в этом случае осуществляется очистка смесью воды, воздуха и песка.

При гидропневматической очистке в трубу подают с помощью водовоздушного пистолета воду под давлением 0,5- 0,6 МПа и воздух под давлением 0,7-0,8 МПа в соотношении 1: 1. Сжатый воздух, расширяясь, резко увеличивает скорость движения воды, которая начинает двигаться толчками с интенсивными завихрениями, что способствует разрушению отложений.

Продолжительность очистки по сравнению с механической сокращается в 8-10 раз.

При гидромеханической очистке вода под давлением до 70 МПа подается насосом по высоконапорному гибкому шлангу в полую штангу, на конце которой укреплено сопло с отверстиями, располагаемыми в большинстве случаев под углом 45° к оси штанги. Этот метод требует соблюдения определенных мер предосторожности, но позволяет проводить очистку быстро и без эрозионного износа.

При подаче воды в полую штангу, в том случае если наконечник выполнен из твердосплавного резца или сверла, можно очищать трубки со сплошной забивкой. Давление воды в таком случае не превышает 1,0 МПа.

Самым простым и надежным методом предупреждения отложений на стенках труб является ультразвуковой. Суть его заключается в том, что скорости распространения волн в металле и в отложениях значительно различаются и при возникновении деформации в граничной зоне происходит непрерывное разрушение тонкого слоя отложений.

При техническом перевооружении промышленных установок, в тех случаях когда в водоохлаждающих оборотных циклах не предусмотрены эффективные устройства по очистке воды от ила, целесообразно использовать конденсаторы с псевдокипением («самоочищающийся» конденсатор). В процессе работы под действием ударов частиц песка поверхность труб очищается от ила и накипи (рис. 112, г). Недостатком этого эффективного конденсатора является коррозионно-эрозионный износ стенок конденсатора и необходимость изготовления по этой причине труб только из легированной стали.

Порядок ремонта. Порядок ремонтных операций после подготовки отключенного от схемы аппарата и сдачи его в ремонт следующий: демонтаж арматуры и трубопроводной обвязки, разборка резьбовых соединений, съем крышек, люков, выемка трубных решеток, если это позволяет конструкция аппаратов, проверка плотности и прочности труб и их крепление в трубных решетках путем пневматических или гидравлических испытаний, глушение и развальцовка (обварка) труб в трубных решетках, извлечение труб из корпуса при их замене, постановка новых труб с предварительной очисткой отверстий в решетках и зачисткой концов труб, ремонт корпусных деталей, вырубка и вырезка прокладок, подготовка крепежа, сборка аппарата, испытания на плотность и прочность, сдача в эксплуатацию.

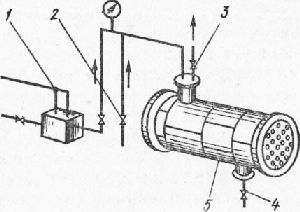

Ремонт теплообменных аппаратов начинают с проверки их плотности. Течи в теплообменных аппаратах выявляют при их испытании давлением воды (опрессовка). При испытании неразъемных кожухотрубных аппаратов воду подают в межтрубное пространство и, поднимая давление до давления испытания, проверяют аппарат на отсутствие течей в трубной решетке и из полости трубок. В случае затруднений в удалении воды из аппаратов течи в холодильных теплообменных аппаратах определяют давлением сухого воздуха или азота (пневматическая опрессовка) с проверкой обмыливанием или течеискателями. Выявленные трубы с течами могут быть отглушены временными пробками для продолжения испытаний.

При ремонте теплообменных аппаратов, как указывалось выше, допускается глушение не более 15% трубок. Правку мятых трубок осуществляют на винтовых приспособлениях путем протаскивания пробки-оправки на штанге. Трубы глушат с двух сторон пробками на резьбе или на припое.

При замене вальцованные трубы подрезают за трубной решеткой специальным резцом или рассверливают для уменьшения толщины стенки и последующей выемки. Все эти операции проводят так, чтобы не повредить поверхности отверстий в решетке. Рассверливание ведут ступенчатым сверлом с центрирующим гладким концом, равным внутреннему диаметру трубы и режущей частью, равной 3/4 наружного диаметра труб. Уменьшение толщины труб резко снижает напряжение в вальцованном соединении, и труба легко вынимается. Чтобы не уронить трубу в межтрубное пространство, в нее вставляют с другой трубной решетки металлический прут или используют приспособления.

Трубы, закрепленные в трубной решетке с помощью сварки, удаляют из аппарата вырубкой вручную кольцевого шва или срезанием торца трубы и калинового шва фрезой с приводом от гибкого вала. До замены выбитых дефектных трубок новыми отверстия в трубных решетках зачищают, продувают и насухо протирают. Продольные риски на поверхностях отверстий зачищают шабером. Шероховатость поверхности в отверстиях под вальцовку должна быть не ниже Ra 0,80 мкм.

Концы труб зачищают, протирают, трубы вставляют в трубную решетку, зазоры продувают воздухом. Величина зазора не должна быть меньше 0,5 и больше 1,5% диаметра трубы. При малых зазорах трудно заводить трубы в трубную решетку, а при больших появляется опасность потери прочности трубы и плотности соединения. Развальцовку начинают с привальцов-кк — раздачи конца трубы для его закрепления в отверстии. Привальцовку выполняют вальцовкой с длиной роликов на 10- 12 мм, превышающей толщину трубной решетки. После при-вальцовки всех труб проводят окончательную развальцовку из расчета 15-20% толщины стенки вальцуемой трубы и отбор-тевывают концы труб под углом 15° к оси трубы. Привальцовку выполняют крепежной вальцовкой, окончательную привальцовку и отбортовку — бортовочной вальцовкой (с бортовочными роликами).

Сначала развальцовывают все трубки в одной решетке, а затем в другой. При большом количестве заменяемых трубок порядок вальцовки следующий. Вальцуют вначале четыре трубки крест-накрест, а затем все трубки по периметру, после чего все остальные.

Качество работы проверяют осмотром на отсутствие трещин и разрывов, подреза труб по кромке гнезда, а также убеждаются в отсутствии ярко выраженного перехода между вальцованной и невальцованной частью.

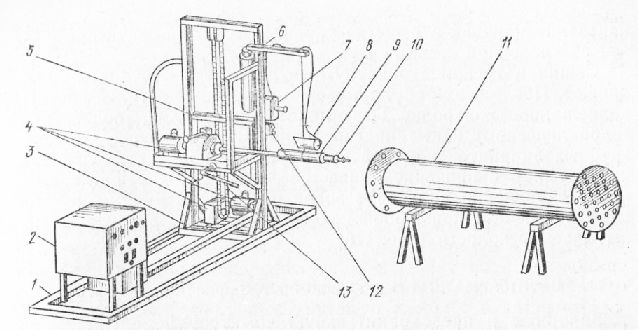

Приспособления. При ремонте теплообменных аппаратов могут быть использованы приспособления, работающие в полуавтоматическом режиме. Примером может служить развальцовочная машина, которая может быть использована при соответствующей смене инструмента для развальцовки, торцовки и удаления труб из теплообменника, а также для нарезания кольцевых канавок в отверстиях трубных решеток теплообменников с трубами диаметром от 14 до 57 мм. Машина работает в ручном, автоматическом и полуавтоматическом режимах. На раме машины расположена тележка, перемещаемая в горизонтальном направлении посредством цепного привода. На ней установлена вертикальная рама, по которой перемещается горизонтально расположенная рама с приводом для развальцовки. Вертикально рама с приводом перемещается также с помощью цепной передачи, а в поперечном направлении — с помощью рычага.

Управление приводами вертикального и горизонтального перемещений осуществляется с пульта-координатора, а управление и выбор режима работы привода развальцовки выполняют с выносного пульта, расположенного на защитном кожухе телескопического вала. Развальцовку труб в отверстиях трубных решеток выполняют инструментом, закрепляемым в головке, шарнирно соединенной с валом. При торцовке, подрезке и нарезании канавок в решетке управление мотор-редуктором ведут от кнопочной станции.

Свищи и трещины в корпусных деталях и обечайках заваривают. После всех работ по сварке корпусных деталей сосуды, подлежащие контролю Госгортехнадзора СССР, подвергают гидравлическому испытанию на прочность. Опрессовку кожухо-трубных аппаратов жесткой конструкции проводят со снятыми крышками и с проверкой качества вальцовки в решетках. Во время заполнения аппаратов водой перед испытаниями необходимо обеспечить при любой конструкции выход воздуха из испытываемой полости (рис. 3).

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Технология ремонта теплообменного оборудования

Из статьи мы узнаем: как часто нужно проводить ремонт теплообменных аппаратов, рассмотрим какие инструменты потребуются для очистки теплообменников и порядок работ. А также подберем инструмент для ремонта теплообменного оборудования.

Со временем трубы и стенки корпуса теплообменников изнашиваются из-за эрозии и коррозии, теплопередающие поверхности покрываются слоями отложений и не справляются со своей функцией — плохо передают тепло.

- Повреждение опор, резьбы на крепежных деталях, увлажнение или повреждение теплоизоляции.

- Повреждение уплотнительных поверхностей, трещины на корпусных деталях и трубах.

- Вмятины, неплотности и пропуски в вальцовке труб в трубных решетках.

- Увеличение диаметра отверстий в трубных решетках, язвенная и межкристаллитная коррозия.

- Уменьшение толщины стенки трубы, днища, корпуса.

- Свищи в сварных швах.

Для бесперебойной работы теплообменного оборудования необходимо вовремя и по регламенту проводить ремонт. Ниже разберем, с какой периодичностью нужно проводить комплекс ремонтных мероприятий.

Что вы узнаете из этой статьи:

1 Циклы ремонта теплообменных аппаратов

Теплообменное оборудование требует постоянных поддерживающих ремонтных процедур. Из-за неравномерного износа и случайного характера повреждений проводят разноплановые ремонтные работы.

Периоды ремонта теплообменников зависят от двух факторов:

- Типа производства.

- Вида теплообменного аппарата.

В зависимости от этого выбираются периоды проведения четырех видов ремонта:

- Профилактический осмотр (каждые 3 месяца). При профилактическом осмотре в теплообменных аппаратах проверяют затяжки фланцевых соединений, устраняют неплотное прилегание, подтягивают или перебивают сальники запорной арматуры, проверяют приборы контроля и предохранительные устройства.

- Текущий ремонт (примерно раз в год). Во время проведения текущего ремонта вдобавок к мерам профилактического ремонта частично разбирают и демонтируют запорную арматуру, перебивают все сальники, заменяют прокладки и проверяют герметичность арматуры. Также ремонтируют предохранительные и обратные клапаны. В оросительных конденсаторах демонтируют и чистят отбойные щиты и трубы, проводят очистку и регулировку водораспределительных устройств.

- Средний ремонт (каждые 3 года). При среднем ремонте дополнительно к объему текущего ремонта снимают крышки теплообменников для очистки труб и полостей от грязи, ила, продуктов коррозии и накипи. Проводят испытания на плотность и выявляют протечки труб в трубных решетках, при необходимости производят вальцовку труб, зачеканку или подварку свищей и течей, глушение дефектных труб. Ремонт подразумевает проверку и наладку работы мешалок, выборочную проверку труб испарителей (типа ИА или ИП) и оросительных конденсаторов на коррозию, ремонт теплоизоляции.

- Капитальный ремонт (раз в 12 лет). При капитальном ремонте дополнительно к объему среднего ремонта выполняют работы по замене всех ранее заглушённых трубок (при глушении более 15% трубок), замену труб и секций, имеющих течи, замену труб с износом более 25% по толщине стенки, ремонт и замену запорной арматуры.

Часто ограничиваются двумя видами ремонта — текущим и капитальным.

2 Чистка теплообменников

Виды очистки теплообменников:

- ультразвуковой

- смешанные способы

Оборудование для очистки труб теплообменников

Для очистки труб используют следующее оборудование:

- Устройство для очистки труб БУРАН. Переносные аппараты серии БУРАН подходят для очистки только прямотрубных теплообменных аппаратов, так как очистка производится головкой с пластинами, которая прикреплена к перфоратору через прямые жесткие штанги-удлинители. Для охлаждения инструмента и вымывания продуктов очистки в зону очистки подается вода. Перфоратор устройства БУРАН может поставляться с двумя типами двигателей: электрическим и пневматическим. Вес устройства в рабочем состоянии в зависимости от привода составляет 10 или 7 кг, с пневмодвигателем аппарат весит легче.

СТОК-51 для гнутых труб

БУРАН для прямотрубных теплообменников

3 Порядок ремонта теплообменных аппаратов

Ремонт теплообменников имеет строго определенную последовательность и должен проходить по четко заведенному порядку. Разберем порядок ремонтных операций поэтапно:

- Производится демонтаж арматуры и трубопроводной обвязки, разбирают резьбовые соединения, снимают крышки, люки, выемки трубных решеток.

- Проверяют плотность и прочность труб и их крепление в трубных решетках при помощи пневматических или гидравлических испытаний.

- Производится глушение и развальцовка (обварка) труб в трубных решетках, при замене трубы извлекаются из корпуса, отверстия в решетках теплообменника очищаются, ставятся новые трубы, а их концы зачищают.

- Далее ремонтируют корпусные детали, проводят вырубку и вырезку прокладок и подготовку крепежа, после этого идет сборка аппарата.

- Последним этапом проводятся испытания на плотность и прочность и сдача в эксплуатацию.

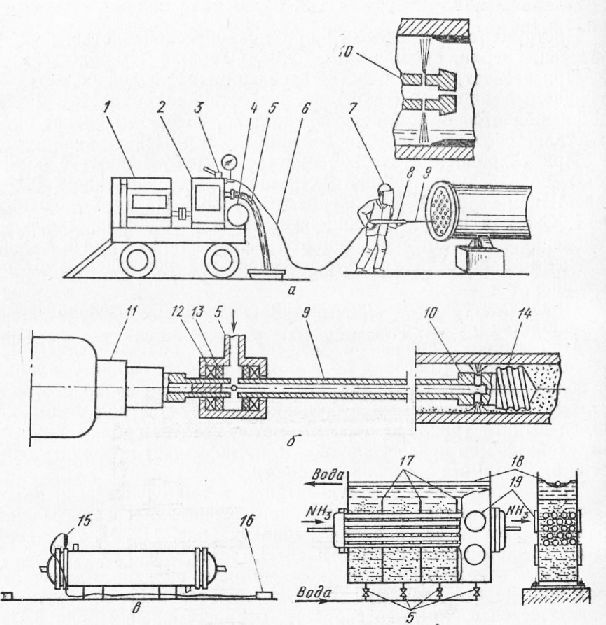

Рис. 1. Гидродинамическая (а) и гидромеханическая (б) очистка теплообменников, установка преобразователей для очистки ультразвуком (в) и схема работы «самоочищающегося» конденсатора — конденсатора с псевдо-кипящим потоком песка (г):

1- двигатель; 2 — насос; 3 — регулятор давления; 4 — барабан для шланга; 5 — подвод воды; 6 — гибкий шланг высокого давления; 7 — щиток; 8 — пульт управления («пистолет»); 9 — полая штанга; 10 — распылитель с соплами; 11 — дрель; 12 — подшипник; 13 — манжета; 14 — сверло; 15 — преобразователь; 16 — генератор; 17 — перегородки; 18 — сливной лоток; 19 — смотровые окна

4 Как производится замена труб теплообменника

Выемка труб

В зависимости от типа крепления трубы в трубной решетке, есть два варианта выемки труб.

- Для развальцованных труб.

Когда нужно заменить развальцованные трубы в трубной решетке теплообменника, их подрезают специальным аппаратом с резцами за трубной решеткой. Также возможна операция по их рассверливанию. Рассверливание уменьшает толщину стенки трубы и ее становится легко вытащить.

Рассверливание ведут при помощи специальных машин МАНГУСТ.

Они оснащаются всеми необходимыми сменными комплектами, чтобы проводить подрезку торцов труб, обработку внутренней и наружной фаски и проводить высверливание завальцованных труб. Высверливание производится ступенчатым сверлом с центрирующим гладким концом, равным внутреннему диаметру трубы и режущей частью, равной 3/4 наружного диаметра труб. Уменьшение толщины труб резко снижает напряжение в вальцованном соединении, и труба легко вынимается. Чтобы не уронить трубу в межтрубное пространство, в нее вставляют с другой трубной решетки металлический прут или используют приспособления.

Все эти операции проводят так, чтобы не повредить поверхности отверстий в решетке.

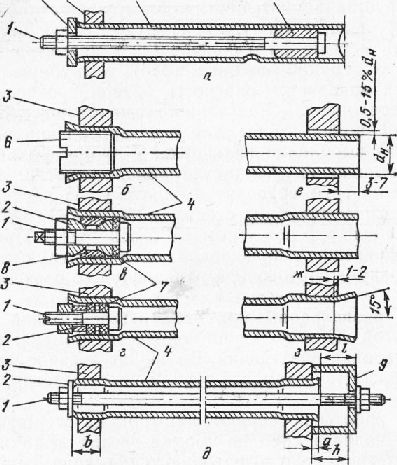

Рис. 2. Ремонт теплообменников: исправление вмятин в трубах (а), глушение дефектных труб резьбовой пробкой (б); резиновой прокладкой с разжимными конусами (в), резиновой прокладкой на период испытаний (г); вытаскивание дефектных труб (д) и стадии вальцовки: вставка трубы в решетку (е), подвальцовка (ж) и окончательная развальцовка и бортовка (з);

1 — болт; 2 — нажимные детали; 3 — трубная решетка; 4 — труба теплообменника; 5 — пробка калиброванная; 6 — резьбовая пробка; 7 — резиновые прокладки; 8 — стопорящий сухарь; 9 — опорный стакан

Для приваренных труб:

Трубы, закрепленные в трубной решетке с помощью сварки, вынимают из аппарата после удаления сварного шва. Для этого также можно использовать машину МАНГУСТ. Прежде чем заменить дефектные трубы, отверстия трубной решетки зачищают, продувают и протирают насухо. Продольные риски на поверхностях отверстий зачищают шабером. Шероховатость поверхности в отверстиях под вальцовку должна быть не ниже Ra 0,80 мкм.

Машина электрическая Мангуст-Миди-Электро

Машина электрическая Мангуст 200-Электро

Источник