Технология капитального ремонта пути

Страницы работы

Содержание работы

3. Технология капитального ремонта пути.

3. 1. Подготовительные работы.

Подготовительные работы ведут в основном в интервале между поездами с целью обеспечения беспрепятственной работы путевых машин и максимального сокращения затрат времени на основных работах.

Прежде всего, разбирают настилы переездов и пешеходные; снимают контррельсы на мостах и под мостами при их наличии; отодвигают при необходимости путевые и сигнальные знаки; очищают вручную щебень на участках, где не может работать щебнеочистительная машина, — на подходах к стрелочным переводам, мостам, на части пролетных строений мостов с ездой на балласте.

На участках, где надо понизить или сохранить отметку пути, вырезают балласт в шпальных ящиках до их подошвы и у концов шпал. У концов шпал это можно сделать землеуборочной машиной Балашенко или боковыми ковшовыми роторами машины ЩОМ-4 с последующей уборкой вырезанного балласта из середины колеи снегоуборочной машиной. На участках с большой засоряемостью предварительно рыхлят зубьями снегоуборочной машины с последующей их погрузкой. На звеньевом пути гидравлическими приборами регулируют стыковые зазоры, не допуская наличия двух слепых подряд; опробуют и смазывают стыковые болты, не поддающиеся раскручиванию гайки, срубают и заменяют годными. Закрепляют шпалы, которые могут оторваться, добивкой костылей и забивкой дополнительных, а железобетонные – подкреплением клеммных и закладных болтов. Если будет работать машина БМС, подготавливают места для ее выезда на путь и съезда с пути.

Непосредственно перед началом «окна» для щебнеочистительной машины подготавливают место зарядки подрезного ножа и планировщиков. Для этого удаляют щебень из шпальных ящиков и из-под шпал на глубину 15-20 см на участке длиной 2 м. Для пропуска поездов под шпалы в подрельсовой зоне укладывают деревянные бруски. Скорость движения поездов ограничивают до 15 км/ч.

Основные работы ведут комплексно-поточным способом в «окно» и частично после него.

При выполнении работ с разборкой звеньевого пути с деревянными шпалами после закрытия перегона и ограждения места работ электрогаечными ключами разболчивают стыки (звеньями длиной 25 м) на участке равном длине разборочного поезда плюс 50 м разрыва между ним и бригадой болтовщиков, оставляя накладки на одном болте, гайка которого – с полевой стороны. Затем расшивают стыковые шпалы. Для сокращения времени на этой операции работает максимально возможное число монтеров. Потом на ее выполнение оставляют бригаду, разболчивающую стыки в темпе работы путеразборочного поезда (6-8 чел.). После снятия напряжения и заземления контактной сети, укладочный кран с опущенной стрелой снимает первые три звена, и грузит их на свою платформу. Затем стрелу крана поднимают, и приводят его в рабочее положение. Одновременно на разобранный участок пути заезжает машина БМС и начинает перегрохотку щебня вместе с частичным перераспределением щебня из середины колее по краям балластной призмы. Разборочный поезд обслуживает бригада из 12 монтеров пути, которые одновременно с погрузкой старых звеньев снимают оставшиеся стыковые болты и накладки, укладывают их в сборе на шпалы звена, зашивают стыковые шпалы, и убирают с пути оторвавшиеся шпалы, а после окончания разборки пути устраивают отвод в конце, и закрепляют пакеты на платформах.

Если шпал отрывается много, перед машиной БМС пускают трактор, оборудованный специальными навесными корчевателями, который сдвигает шпалы на обочину.

За машиной БМС дорожный мастер или бригадир пути проверяют качество работ, укладывая путевой шаблон на поверхность щебеночного слоя поперек оси пути, измеряет уровень, внося коррективы в работу БМС, на которой по его указаниям меняют положение планировщика. Перед укладкой первого звена во избежание переподъемки пути на протяжении 20 – 25 м монтеры пути удаляют лишний щебень, и планируют поверхность балластной призмы. Укладочный поезд, который к этому моменту уже должен быть приведен в рабочее положение, начинает укладку звеньев. Для пропуска его головной части звенья соединяют между собой специальными стыкователями в виде автоматических скоб или накладок. Вслед за проходом первой части укладочного, поезда монтеры пути в темпе его движения регулируют зазоры, и устанавливают в стыках накладки вместо стыкователей, закрепляя стыковые болты электрогаечными ключами, поправляют шпалы по меткам. При постановке накладок на пути с деревянными шпалами расшивают, а затем вновь зашивают стыковые шпалы, а на пути с железобетонными шпалами снимают, и ставят на место клеммы. На всех этих операциях может быть занято до 30 монтеров. Чтобы обеспечить им фронт работ, между головной частью поезда и второй его частью делается разрыв 200 — 250 м.

Путь устанавливают на ось одновременно с укладкой звеньев. На двухпутных и многопутных участках для этого используется раздвижной шаблон, который ставят на головку ближайших рельсов соседнего пути и укладываемого звена; на однопутных участках расстояние определяют с помощью проградуированной рейки относительно кольев, заранее забитых на обочине. Применяя несколько шаблонов, особенно в кривых, можно исключить рихтовку пути для обеспечения безопасного пропуска хозяйственных поездов. На однопутных участках такую рихтовку выполняет бригада из 8-12 человек сразу после постановки накладок.

Источник

1954 Технология усиленного капитального ремонта пути

Начиная с 1995 г. на сети дорог Российской Федерации широко внедряется новая система ведения путевого хозяйства, особенности которой установлены приказом МПС № 12Ц от 16.08.94. Прежняя же исчерпала все ресурсы и требует полной реорганизации.

Основные задачи по новой классификации, типам, видам, объемам и составу работ утверждены техническими условиями на ремонт и планово-предупредительную выправку пути. Наиболее сложен по технологическим, техническим и организационным показателям усиленный капитальный ремонт (УКР). В настоящее время его выполняют почти на всех дорогах. Постоянно совершенствуя оздоровление колеи подобным образом, можно резко повысить эффективность ресурсосберегающих технологий. Достаточно сказать, что внедренный в 1959 г., т.е. 40 лет назад, капитальный ремонт пути сейчас имеет 26 технологических разновидностей, а усиленный, уже на стадии начального освоения, — 48. Его невозможно было использовать раньше из-за отсутствия соответствующих технических средств. Усиленный капитальный ремонт предполагает:

оздоровление земляного полотна и водоотводных сооружений;

глубокую, высококачественную очистку балласта, восстановление его дренирующих свойств, сокращение расхода нового щебеночного балласта и устройство разделительного слоя;

исправление искажений продольного профиля пути с устройством кривых в вертикальной плоскости, сопрягающих смежные элементы, улучшение сопряжения кривых, удлинение и устройство вставки между ними.

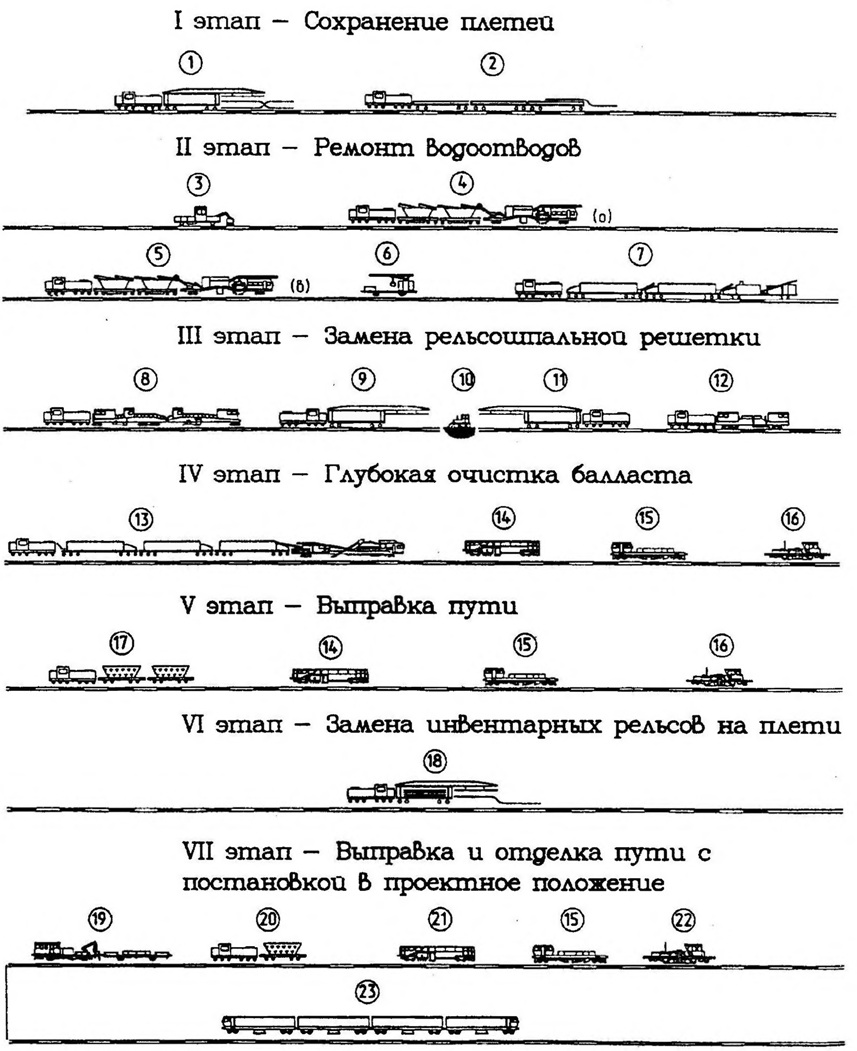

Усиленный капитальный ремонт пути ведется последовательно в несколько этапов с помощью машинных комплексов (см. рисунок).

Предварительный этап. Проектная организация делает и утверждает рабочий проект и технологический процесс.

Первый и второй этапы — подготовительные. Они целиком зависят непосредственно от исполнителя, который выполняет несколько укрупненных технологических операций.

На объектах предстоящего ремонта он проводит инженерно-техническую подготовку; на производственной базе создает запасы новой рельсошпальной решетки, балластных материалов для пополнения до нормы после очистки и дренирующих материалов для ремонта водоотводов, материалов верхнего строения пути и конструкций водоотводных сооружений.

В дорожных ремонтных и механических мастерских ПМС исполнитель подготавливает машинные комплексы.

На перегоне полный комплекс работ включает сохранение старо годных плетей (первый этап, см. рисунок) для повторной укладки в путь на менее грузонапряженных участках; с помощью комплексов, куда входит одна из ведущих машин типа СЗП-600, МНК, УМС и УМ, убирают лишний загрязненный балласт с обочины земляного полотна и откоса балластной призмы; применяя комплекс, где ведущая машина СЗП-600, МНК-1 или экскаватор, ремонтируют водоотводные сооружения (второй этап, см. рисунок).

Третий этап. Укладка новой рельсошпальной решетки путеукладочными кранами.

Четвертый этап. Глубокая очистка или вырезка балластного слоя за один или два прохода комплексом, где ведущая машина — один из щебнеочистителей типа RM 80, RM 76, СЧУ-800, ЩОМ-6, СЧ-600 (601), АХМ-801, ОТ-800, ОТ-400.

Пятый этап. Выправка пути в плане, профиле и по уровню и его отделка.

Шестой этап. Замена инвентарных рельсов длинномерными плетями длиной с блок-участок или перегон.

Седьмой этап. Шлифовка новых плетей непосредственно в пути.

При подробном рассмотрении этапов будут описаны только те особенности усиленного капитального ремонта, которые в последнее время получили положительную оценку производственников, но пока не нашли отражения в типовых технологических решениях.

При подготовке документов на УКР требуется принципиально новый подход к самой структуре проекта и его рабочей части. Продольный профиль и поперечники должны быть максимально детализированы. На них следует обязательно указать: расположение опор контактной сети и полосу отвода на расстоянии не менее 15 м от оси ремонтируемого пути, характеристики балласта (послойное содержание засорителей, уплотненность, фракции в процентном отношении) и грунта там, где предполагается устройство или ремонт водоотводов, все места препятствий (особенно в зоне прохода машин глубокой очистки и устройства водоотводов), зоны выгрузки засорителей и грунта, вырезанных из водоотводных траншей и кюветов. Устройство берм необходимо определять по расчету с учетом рациональной транспортировки состава в «окно» и возможности его прибытия к указанному месту при наличии на ремонтируемом перегоне машин и хозяйственных поездов.

В разделе «Организация движения поездов» должны быть не только вариантные графики на период предоставления «окон», но и графики подвода хозяйственных поездов к станциям формирования, схемы формирования хозяйственных поездов на станциях, с которых они будут выезжать на закрытый перегон. Составляя основной вариантный график подвода хозяйственных поездов к участкам ремонта, надо выделить максимально возможное время для регламентирующей операции — глубокой очистки балласта. В наиболее концентрированные «окна» на перегоне находится до 16 хозяйственных поездов и путевых машин, поэтому часть их придется доставлять к месту ремонта по неправильному пути.

Практика показала, что емкости составов для уборки засорителей не хватает при полносменной загрузке машин для глубокой очистки и ремонта водоотводов. Поэтому на период транспортировки этих составов для выгрузки засорителей в отвал или в бермы во избежание простоя щебне- и юоветоочис-тителей, в графике движения поездов по соседнему пути следует предусмотреть технологическое «окно» продолжительностью 1,5—2 ч для работы «вертушек» из думпкаров. При основном «окне» на ремонтируемом пути продолжительностью 6—8 ч на соседнем достаточно одного технологического «окна».

Наиболее эффективны 8-ча-совые «окна» или закрытие перегона на весь период.

По существующей системе технологическую часть проекта производства работ составляют на основании типового технологического процесса. Затем в ПМС делают рабочий процесс, корректируют проект производства работ и проводят инженерную подготовку участка.

Такая громоздкая система оправдывала себя, если в ремонте участвовало два-три машинных комплекса, а номенклатура работ содержала не более пяти разновидностей. При УКР, когда одновременно задействовано свыше десяти комплексов, номенклатура работ в «окно» включает до 15 наименований, а на участках одновременно заняты четыре—пять техников и инженеров, систему подготовки проекта следует корректировать. В создавшихся условиях исполнитель должен получать полностью готовый рабочий технический проект и технологический процесс, который бы детально и пооперационно учитывал все характерные особенности ремонтируемого объекта. В частности, в нем надо предусмотреть технические решения глубокой очистки балласта на мостах с ездой на балласте; в зоне малых платформ; в местах устройства водоотводов у анкерных опор, в местах зоны недосягаемости ротора машины СЗП-600 и т.д. Выработку машинных комплексов нужно рассчитать в каждое «окно», а не устанавливать среднюю для всех участков работ.

Инженерно-технический состав ПМС должен заниматься только конкретной инженерной подготовкой объекта. Проект необходимо передать исполнителю не позднее, чем за два месяца до начала ремонта.

Рабочая технологическая схема производства усиленного капитального ремонта бесстыкового пути машинными комплексами:

1 —замена старогодных плетей инвентарными рельсами краном УК-25/9-18;

2 — уборка плетей с перегона; 3 — расчистка рабочих площадок от кустарника кусторезом; 4 — уборка с обочины лишнего балласта машиной СЗП-600; 5 — разработка траншей машиной СЗП-600 для укладки лотков и дренажей; 6 — укладка лотков МПТ;

7 — засыпка траншеи дренирующим грунтом; 8 — подъемка рельсошпальной решетки с обрушением балласта в ящики; 9 — разборка рельсошпальной решетки краном УК-25/9-18; 10 — срезка верхнего слоя балласта бульдозером и БМС с образованием валов у торцов шпал; 11 — укладка рельсошпальной решетки краном УК-25/9-18;

12 — выправка пути ВПО-3000; 13 — глубокая очистка балласта от засорителей машиной RM 76 или RM 80; 14 — выправка пути ВПР-02; 15 — стабилизация пути динамическим стабилизатором ДСП; 16 — оправка балластной призмы ПБ; 17 — выгрузка балласта из хоппер-дозаторов для выправочных работ; 18 — замена инвентарных рельсов’ на сварные плети; 19 —уборка лишнего балласта у опор контактной сети автомотрисой АГД; 20 — выгрузка щебеночного балласта для. отделочных работ; 21 — выправка пути в плане и профиле машиной «Дуоматик» с постановкой его в проектное положение; 22 — отделка балластной призмы ПБ; 23 — шлифовка рельсов рельсошлифовальным поездом РШП

В 1998 г. в качестве эксперимента специалисты Московской дороги, Мосжелдорпроекта и ПТКБ путейского главка МПС совместно подготовили пилотный проект рабочего технологического процесса УКР на направлении Москва—-Красное. На каждый из 82 объектов они составили миниатюрный рабочий технологический процесс. Конечно, проектировщикам и технологам прибавилось забот, но зато заметно повысился уровень организационной работы в ПМС и на отделениях дороги, улучшилось качество оздоровления пути и резко возросла производительность и используемость дорогостоящей техники.

Инженерно-техническая подготовка участка, создание задела для сборки новой рельсошпальной решетки, заготовка балластных материалов, ремонт машин и механизмов и комплектование их в комплексы к сезону работ проводятся в основном по уже опробованной системе.

Все ПМС сохраняют плети по единой технологической схеме, которая, к сожалению, слишком громоздкая и дорогостоящая из-за большой трудоемкости и неэффективного использования рельсовозного состава. Новаторы ПМС-149 и ПМС-151 Куйбышевской дороги несколько лет совершенствовали технологию. В результате им удалось механизировать откручивание и закручивание гаек клеммных болтов, сдвижку старогодных плетей внутрь колеи и укладку инвентарных рельсов на подкладки. Старогодные плети, сдвинутые внутрь колеи, теперь грузят на платформы путеукладочного состава попарно, всего шесть штук. Длина плетей может достигать 800 м. Четырехосные платформы оборудованы УСО и каждая из них — двумя дополнительными роликовыми обоймами, расположенными по оси портала. В состав включены локомотив; моторная и роликовые платформы; роликовая платформа с противокантовочным устройством, которую устанавливают третьей от укладочного крана; роликовая платформа с замковым устройством для крепления плетей (она расположена второй от путеукладочного крана); передвижная противокантовочная тележка оригинальной конструкции; направляющие салазки. Все новшества — заслуга изобретателей и рационализаторов Куйбышевской дороги. Технология погрузки замененных плетей следующая. Путеукладочным краном выгружают и устанавливают на путь передвижное про-тивокантовочное устройство, которое с помощью металлической штанги прикрепляют к автосцепке крана. В него траверсой крана заправляют концы пары плетей. Кран с тележкой надвигается на плети, их концы укладывают на подвижные салазки и крепят на них. Салазки — это перевернутое звено длиной 10 м с деревянными шпалами. Кран надвигается на плети, салазки передвигают по роликовому транспортеру, и плети со скоростью до 3 км/ч затягиваются на состав. Концевые висячие части плетей окончательно затягивают на состав лебедкой МПД с помощью троса, соединенного с подвижной тележкой. Когда плети целиком лягут на платформу, их концы на салазках раскрепляют, салазки выдергивают из-под концов плетей и тросиком путеукладочного крана возвращают на кран. Погруженные плети крепят в замковом устройстве. В такой же последовательности грузят остальные две пары плетей. Все операции контролирует производитель работ или дорожный мастер. Три машиниста и четыре монтера пути в «окно» продолжительностью 4—4,5 ч грузят на состав три пары плетей. Затем их отвозят к месту последующей укладки тоже по новой технологии (сразу на подкладки), сложившейся в ПМС-149. Замененные плети или плети из сболченных рельсов отгружают на состав по вышеописанной технологии и транспортируют на производственные базы ПМС. При необходимости в это же технологическое «окно» плети сваривают в пути машиной ПРСМ до длины блок-участка. Эффективность такого технологического процесса очевидна, так как полностью отпадает необходимость в дорогостоящем составе для перевозки плетей. Кроме того, не простаивают из-за снижения загрузки путеукладочные краны и составы с роликовым оборудованием. Теперь старогодные плети, которые можно повторно уложить в путь, отправляют по прямому назначению, а не разрезают на отдельные рельсы.

В следующей статье будет рассказано о ремонте водоотводных сооружений.

Ю.А.УГОДНИКОВ, зав. технологическим отделом ПТКБ путейского главка

Источник