4.3 Технологический процесс зоны то

Техническим обслуживанием называется комплекс операций по поддержанию работоспособности изделия при использовании его по назначению, хранении и транспортировании.

Основной целью технического обслуживания является отдаления момента достижения машиной предельного состояния с помощью мероприятий, предупреждающих отказы и неисправности, то есть поддерживающих параметры технического состояния машины, близкими к номинальным, а так же снижающих темп изнашивания деталей.

Кроме того, техническое обслуживание предназначено для подержания надлежащего внешнего вида машин, их санитарного состояния, а так же обеспечения безопасности движения, надежности и экономичности работы и защиты окружающей среды.

Первое техническое обслуживание (ТО-1) включает в себя следующие виды работ:

Контрольно-диагностические, крепежные и регулировочные работы, которые, в свою очередь, делятся по специализации:

— проверка (регулировка) свободного хода педали сцепления, люфта в шарнирных и шлицевых соединениях карданной передачи, при необходимости закрепление фланцев карданного вала;

— проверка герметичности усилителя рулевого управления, крепления шаровых пальцев и люфта рулевого колеса, шарниров рулевых тяг и др.;

— проверка (регулировка) эффективности действия тормозной системы, свободного и рабочего хода педали тормозной системы, а также действия стояночной тормозной системы;

— проверка состояния узлов и деталей подвески, состояния шин и давления воздуха в них;

— проверка замков, петель и ручек дверей кабины и другие работы;

— проверка состояния приборов и приводов системы питания, герметичности их соединений;

— очистка и проверка работоспособности аккумуляторной батареи, генератора, приборов и электропроводки.

Смазочные и очистительные работы. Смазка узлов трения и проверка уровня масла в картерах агрегатов и бачках гидропривода автомобиля в соответствии с картой смазки.

Дополнительные работы по специальным автомобилям и тягачам, требующие проверки состояния несущих элементов, соединений и коммуникаций, проверки уровня масла в баке механизма подъема платформы и др.

Второе техническое обслуживание (ТО-2) включает следующие виды работ:

Контрольно-диагностические, крепежные и регулировочные работы:

— проверка герметичности систем охлаждения (отопления); проверка состояния цилиндро-поршневой группы двигателя; проверка крепления трубопроводов и приемных труб глушителя, поддона картеров двигателя и сцепления;

— проверка действия пружины сцепления, свободного и полного хода педали, работа сцепления; проверка люфта в шарнирных и шлицевых соединениях карданной передачи; проверка состояния картеров ведущих мостов;

— регулировка схождения передних колес, развала, продольного и поперечного наклонов шкворней и углов поворота передних колес, а также их балансировка и т.д.

Проверка степени износа тормозных барабанов или дисков, колодок, накладок, свободного и рабочего ходов педали тормоза, состояние пружин, подшипников, колес и др.

При необходимости замена узлов или деталей.

— проверка состояния и герметичности трубопроводов тормозной системы, их регулировка; проверка параметров работы тормозной системы; проверка работоспособности других элементов, обеспечивающих тормозные свойства автомобиля.

Проверка состояния несущих конструкций и элементов автомобиля, правильности расположения заднего моста; проверка состояния колесных дисков и крепления колес, состояния шин.

При необходимости – выполнение регулировочных операций;

— проверка состояния поверхности кабины, кузова, оперения; проверка состояния систем вентиляции и отопления салона, а также уплотнителей дверей и вентиляционных люков.

Проверка всех внешних и внутренних креплений кузова, креплений брызговиков.

При необходимости – выполнение косметического ремонта;

— проверка крепления, соединений и герметичности ответственных элементов и коммуникаций системы питания бензиновых двигателей. Проверка качества приготовляемой горючей смеси и при необходимости регулировка элементов системы питания;

— проверка крепления, герметичности и исправности ответственных элементов и коммуникаций топливного бака, трубопроводов, топливных насосов, форсунок системы питания дизельных двигателей. При необходимости – устранение неисправностей и другие работы;

— проверка работоспособности аккумуляторной батареи;

— проверка состояния контактных элементов (контактных колец, щеток), подшипников, при необходимости – разборка генератора и замена изношенных деталей (щеток, нажимных пружин).

Проверка работы стартера и реле-регулятора. Регулировка напряжения реле-регулятора с учетом времени года, если это предусмотрено его конструкцией;

— проверка свечей и катушки зажигания, прерывателя-распределителя. При необходимости – регулировка зазоров в приборах зажигания;

— проверка работоспособности и регулировка приборов освещения и сигнализации.

Смазочные и очистительные работы.

Смазка узлов трения автомобиля, проверка уровня масла в элементах двигателя, проверка и замена фильтрующих элементов.

Дополнительные работы по специальным автомобилям и тягачам. Проводятся в соответствии с особенностями конструкций этих автомобилей.

Перед выполнением работ по специализациям каждого вида ТО необходимо провести общий осмотр автомобиля.

Ежедневное обслуживание выполняется один раз в сутки после работы подвижного состава на линии и должно включать в себя общий внешний контроль автомобиля, направленный на обеспечения безопасности, поддержание внешнего вида и заправку его топливом, маслом и водой.

Периодичность первого и второго технического обслуживания устанавливают по пробегу в зависимости от условий эксплуатации.

Основное назначение первого и второго технических обслуживаний – снизить интенсивность изнашивания деталей своевременным выполнением контрольных, смазочных, крепежных, регулировочных и других работ, а также своевременно выявить и устранить неисправности или причины, которые могут повлечь возникновение неисправностей.

5.1 Анализ состояния эвакуационных выходов на предприятии

Эвакуация представляет собой процесс организованного самостоятельного движения людей наружу из помещений, в которых имеется возможность воздействия на них опасных факторов пожара. Эвакуация осуществляется по путям эвакуации через эвакуационные выходы. Эвакуационный выход – это выход, ведущий на путь эвакуации, непосредственно наружу или в безопасную зону.

Выходы являются эвакуационными, если они ведут:

а) из помещений первого этажа наружу:

— через лестничную клетку;

— через коридор и вестибюль;

— через коридор и лестничную клетку;

б) из помещений любого этажа, кроме первого:

— непосредственно в лестничную клетку или на лестницу 3-го типа;

— в коридор, ведущий непосредственно в лестничную клетку или на лестницу 3-го типа;

— в холл, имеющий выход непосредственно в лестничную клетку или на лестницу 3-го типа;

— в соседнее помещение (кроме помещения класса Ф5 категории А и Б) на том же этаже, обеспеченное выходами, указанными в «а» и «б».

Выход в помещение категории А или Б допускается считать эвакуационным, если он ведет из технического помещения без постоянных рабочих мест, предназначенного для обслуживания вышеуказанного помещения категории А или Б.

Выходы из подвальных и цокольных этажей, являющиеся эвакуационными, как правило, следует предусматривать непосредственно наружу обособленными от общих лестничных клеток здания.

— эвакуационные выходы из подвалов предусматривать через общие лестничные клетки с обособленным выходом наружу, отделенным от остальной части лестничной клетки глухой противопожарной перегородкой 1-го типа;

— эвакуационные выходы из фойе, гардеробных, курительных и санитарных узлов, размещенных в подвальных или цокольных этажах зданий классов Ф2, ФЗ и Ф4, предусматривать в вестибюль первого этажа по отдельным лестницам 2-го типа;

— оборудовать тамбуром выход непосредственно наружу из здания, из подвального и цокольного этажей.

Выходы не являются эвакуационными, если в их проемах установлены раздвижные и подъемно-опускные двери и ворота, ворота для железнодорожного подвижного состава, вращающиеся двери и турникеты. Калитки в распашных воротах могут считаться эвакуационными выходами.

Количество и общая ширина эвакуационных выходов из помещений, с этажей и из зданий определяются в зависимости от максимально возможного числа эвакуирующихся через них людей и предельно допустимого расстояния от наиболее удаленного места возможного пребывания людей (рабочего места) до ближайшего эвакуационного выхода.

Не менее двух эвакуационных выходов должны иметь:

— помещения класса Ф1.1, предназначенные для одновременного пребывания более 10 чел.;

— помещения подвальных и цокольных этажей, предназначенные для одновременного пребывания более 15 чел. в помещениях подвальных и цокольных этажей, предназначенных для одновременного пребывания от 6 до 15 чел;

— помещения, предназначенные для одновременного пребывания более 50 чел.;

— помещения класса Ф5 категорий А и Б с численностью работающих наиболее многочисленной смене более 5 чел., категории В — более 25 чел или площадью более 1000 м2;

— открытые этажерки и площадки в помещениях класса Ф5, предназначенные для обслуживания, при площади пола яруса более 100 м2 — для помещений категорий А и Б и более 400 м2 — для помещений других категорий.

Помещения класса Ф1.3 (квартиры), расположенные на двух этажах (уровнях), при высоте расположения верхнего этажа более 18 м должны иметь эвакуационные выходы с каждого этажа.

Не менее двух эвакуационных выходов должны иметь этажи зданий класса:

— Ф1.1; Ф1.2; Ф2.1; Ф2.2; ФЗ; Ф4;

— Ф1.3 при общей площади квартир на этаже, а для зданий секционного типа — на этаже секции — более 500 м 3 ; при меньшей площади (при одном эвакуационном выходе с этажа) каждая квартира, расположенная на высоте более 15 м, кроме эвакуационного должна иметь аварийный выход по 6.20;

— Ф5 категорий А и Б при численности работающих в наиболее многочисленной смене более 5 чел., категории В — 25 чел.

Не менее двух эвакуационных выходов должны иметь подвальные и цокольные этажи при площади более 300 м 2 или предназначенные для одновременного пребывания более 15 чел.

Допускается предусматривать один эвакуационный выход с этажей 2-этажных зданий классов Ф1.2, ФЗ и Ф4.3 при условии, что высота расположения этажа не превышает 6 м, при этом численность людей на этаже не должна превышать 20 человек.

Число эвакуационных выходов из здания должно быть не менее числа эвакуационных выходов с любого этажа здания. При наличии более двух эвакуационных выходов безопасная эвакуация всех людей, находящихся в помещении, на этаже или в здании, должна быть обеспечена всеми эвакуационными выходами, кроме каждого одного из них.

Высота эвакуационных выходов в свету должна быть не менее 1,9 м, ширина не менее 0,8-1,2 м.

Во всех случаях ширина эвакуационного выхода должна быть такой, чтобы с учетом геометрии эвакуационного пути через проем или дверь можно было беспрепятственно пронести носилки с лежащим на них человеком.

Эвакуационные выходы должны располагаться рассредоточено. Минимальное расстояние L между наиболее удаленными один от другого эвакуационными выходами и; помещения следует определять по формуле:

где П — периметр помещения.

Аварийные выходы не учитываются при эвакуации в случае пожара. В таксокомбинате г. Караганды число и состояние эвакуационных выходов на каждом этаже административного здания, на каждом помещении таксокомбината полностью соответствуют вышеуказанным требованиям.

Источник

Технологический процесс зоны технического ремонта

§ 2. Организация технологического процесса технического обслуживания автомобилей

Технологический процесс технического обслуживания автомобилей представляет собой определенную последовательность выполнения работ, обеспечивающую их высокое качество при минимальной затрате рабочего времени.

Техническое обслуживание автомобиля подразделяется на следующие основные виды работ: уборочно-моечные и обтирочные, крепежные, контрольно-регулировочные, электротехнические, смазочно-очистительные, шинные и заправочные, каждый из которых состоит из определенных технологических операций.

Территория, предназначенная для выполнения одного из основных видов работ или отдельных операций технологического процесса технического обслуживания, оснащенная необходимым оборудованием, приборами, приспособлениями и инструментом, называется постом. На посту может быть одно или несколько рабочих мест.

Содержание работ и их последовательность, инструмент и приспособления, способ выполнения и необходимое для этого время, а также специальность и квалификация исполнителей устанавливаются для каждого поста и его рабочих мест соответствующими технологическими картами.

Значительная часть работ по техническому обслуживанию автомобилей производится на постах, но некоторые операции по обслуживанию электрооборудования, приборов системы питания, шиномонтажные и другие выполняются на производственно-вспомогательных участках или в цехах.

Существуют два метода организации технологического процесса технического обслуживания автомобилей: на универсальных и на специализированных постах.

При обслуживании на универсальных постах весь комплекс работ данного вида технического обслуживания выполняется на одном посту, кроме операций по уборке и мойке, для которых при любой организации процесса обслуживания выделяется отдельный пост. На универсальном посту работы могут выполняться бригадой рабочих-универсалов высокой квалификации или комплексной бригадой, состоящей из рабочих различных специальностей.

При наличии в автохозяйстве нескольких универсальных постов обслуживание автомобилей организуют с помощью специализированных бригад, переходящих последовательно от одного поста к другому.

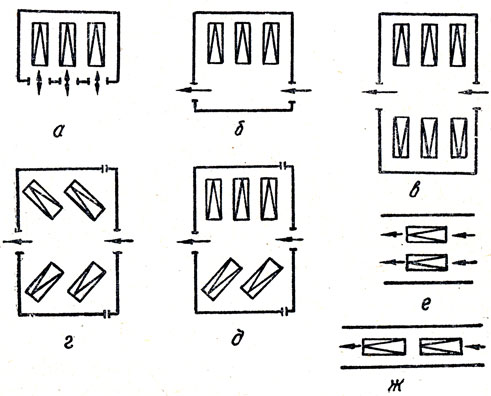

При таком методе организации обслуживания применяют преимущественно тупиковые параллельно расположенные посты (рис. 175). Въезд на пост автомобиля осуществляется передним ходом, а съезд — задним ходом. Проездные прямоточные посты применяют для уборки и мойки автомобилей. На каждом из параллельных универсальных постов возможно выполнение различного объема работ, что позволяет одовременно обслуживать разнотипные автомобили. В этом заключается преимущество данного метода обслуживания.

Недостатком тупикового расположения постов является загрязнение воздуха отработавшими газами в процессе маневрирования автомобиля при его установке на пост и съезде с него, а также затраты времени на маневрирование.

При обслуживании на специализированных постах на каждом из них выполняется часть всего комплекса работ данного вида технического обслуживания, требующих однородного оборудования и соответственной специализации рабочих.

При организации обслуживания на специализированных постах могут быть применены поточный или oпeрационно-постовой методы.

При поточном методе весь комплекс работ данного вида технического обслуживания выполняется одновременно на нескольких специализированных постах, расположенных в технологической последовательности выполнения обслуживания. При этом посты располагаются последовательно по направлению движения автомобиля (рис. 175, ж) прямоточно или в поперечном направлении и их совокупность образует поточную линию обслуживания. Специализация постов на поточной линии обслуживания производится либо по виду работ, либо по виду работ и агрегатам, механизмам и системам.

Рис. 175. Типы и расположение постов: тупиковые посты — а — параллельное без проезда; б — параллельное с проездом; в — параллельное двустороннее (прямоугольное) с проездом; г — косоугольное; д — комбинированное; проездные посты — е — параллельное; ж — последовательное

Особенностью организации работ на поточной линии является необходимость обеспечения синхронизации производства, т. е. одновременного перемещения обслуживаемых автомобилей с поста на пост при одинаковой продолжительности работ на каждом посту с наиболее полным использованием во времени каждого рабочего места. Это достигается правильным определением объема работ для постов и рабочих мест и оснащением их специализированным оборудованием и инструментом, а также обеспечением равномерного и непрерывного поступления автомобилей для обслуживания.

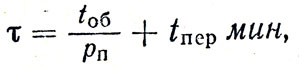

Таким образом, на поточной линии должен быть обеспечен единый такт для всех постов, который представляет собой время простоя автомобиля на данном посту и определяется из выражения

где tоб — трудоемкость работ, выполняемых на данном посту, чел-мин;

рп — количество рабочих, одновременно работающих на данном посту;

tпер — время на установку и съезд автомобиля с поста, мин.

Последовательные рабочие посты являются зависимыми, так как нарушение установленных норм времени или объема работ хотя бы на одном посту вызывает непроизводительные простои на других постах и нарушает процесс поточного производства. Поэтому организация обслуживания на поточной линии требует однотипности автомобилей и одинакового объема обслуживания.

Передвижение автомобилей на поточных линиях должно быть механизированным, так как другие способы перемещения (собственным ходом или перекатыванием автомобилей вручную на роликовых тележках) не способствуют синхронизации производства. Кроме того, передвижение автомобилей собственным ходом (с периодическим пуском и остановкой двигателя) приводит к задымлению производственного помещения.

Механизированное перемещение с помощью конвейеров различной конструкции может быть прерывным или непрерывным. В связи с этим поточные линии делятся на линии периодического и непрерывного действия. Скорость передвижения при непрерывном перемещении принимается значительно меньшая (2 — 3 м/мин ), чем при прерывном (10 — 12 м/мин ). Линии непрерывного действия применяются только для уборочно-моечных работ при ЕО.

При операционно-постовом методе комплекс работ данного вида технического обслуживания также распределяется между несколькими специализированными постами, но расположенными параллельно. На каждом из постов выполняется группа операций по обслуживанию определенных агрегатов или систем. Автомобили обслуживаются на тупиковых независимых друг от друга постах, куда они обычно поступают своим ходом.

При данном методе обслуживания можно на каждом посту специализировать оборудование и механизировать производственный процесс, выполнять работы по текущему ремонту, а также проводить ТО-2 в несколько заездов в межсменное время, исключая тем самым длительный простой автомобилей.

Основными преимуществами поточного метода обслуживания являются: уменьшение трудоемкости работ и повышение производительности труда благодаря специализации постов, рабочих мест и исполнителей; широкое использование технологического оборудования и оснастки, так как на каждом посту одни и те же операции производятся непрерывно; снижение себестоимости и повышение качества обслуживания; лучшее использование производственных площадей; повышение трудовой и производственной дисциплины вследствие непрерывности и ритмичности производства; улучшение условий труда.

По данным НИИАТ производительность поточной линии на 45 — 50% выше производительности универсальных постов и на 20 — 25% выше специализированных параллельных постов.

Организация технологического процесса технического обслуживания зависит от количества и типа автомобилей, времени, отводимого на обслуживание, и его трудоемкости, а также от режима работы автомобилей на линии.

Организация обслуживания по поточному методу целесообразна при большом количестве однотипных автомобилей и относительно небольшом промежутке времени на выполнение процесса обслуживания, а также при постоянном объеме и трудоемкости этих работ.

Поточный метод обслуживания может быть использован для разнотипного парка автомобилей, если производственная программа для каждого типа автомобилей оправдывает применение этого метода по данному виду обслуживания. При этом возможно использование одной и той же поточной линии при условии разновременного обслуживания автомобилей каждого типа. Одна и та же линия может быть использована и для различных видов технического обслуживания автомобилей при условии их разновременного выполнения и соответствующей приспособленности линии.

Выбор метода обслуживания зависит также от габаритных размеров автомобилей. При значительных размерах автомобилей требуется большая площадь производственного помещения для их маневрирования. В этом случае, даже при наличии небольшого парка автомобилей, следует остановиться на поточном методе обслуживания.

При малой производственной программе по данному виду технического обслуживания, разнотипном парке автомобилей и различном режиме работы автомобилей, не обеспечивающем их концентрированного прибытия, необходимого для бесперебойной работы поточной линии, является целесообразным метод обслуживания на универсальных тупиковых постах.

Исходными данными для выбора метода обслуживания являются суточная программа по каждому виду технического обслуживания и количество постов, необходимое для обслуживания.

Поточный метод технического обслуживания, как наиболее прогрессивный, нашел применение в автохозяйствах при организации главным образом ЕО и ТО-1 и в меньшей степени — ТО-2. Причем поточные линии непрерывного действия применяются только для уборочно-моечных и обтирочных работ, входящих в объем ЕО, а поточные линии периодического действия используются для ТО-1 и ТО-2, так как при этих видах обслуживания требуется выполнять ряд операций на неподвижном автомобиле и, кроме того, возможно отклонение объема работ на отдельных постах от средних норм.

При организации ТО-1 на потоке в автохозяйствах применяется большое количество различных вариантов поточных линий, отличающихся количеством постов (от 2 до 7) и рабочих мест (от 1 до 5), технологическим оборудованием и др. Значительную трудность при организации поточного производства представляет колебание фактической трудоемкости обслуживания автомобилей, поступивших на поточную линию, вследствие их разного технического состояния, различных условий эксплуатации и т. д.

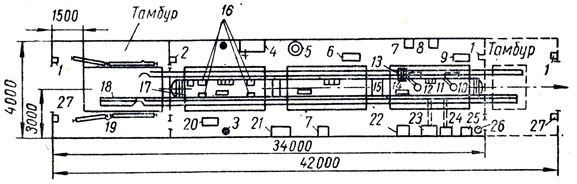

Рис. 176. Схема технологической планировки поточной линии: 1 и 2 — механизм привода дверей; 3 и 26 — раздача воздуха; 4 — верстак; 5 — стеллаж для крепежных деталей; 6 — стол электрика; 7 — ларь для обтирочных материалов; 8 — маслораздаточная колонка; 9 — стол-тележка смазчика; 10 и 12 — воронки для слива масел; 11 — ящики для инструментов; 13 — приспособление для провертывания коленчатого вала; 14 — подставка; 15 — переходной мостик; 16 — подъемник; 17 — гайковерт для гаек стремянок рессор; 18 — конвейер; 19 — направляющие ролики; 20 — стол-тележка слесаря; 21 — конторский стол; 22 — маслораздаточный бак; 23 — установка для раздачи трансмиссионных масел; 24 — солидолона-гнетатель; 25 — стол для промывки воздушных фильтров, 27 — установка для тепловой завесы

Исходя из условия стабильности (по трудоемкости) сменной программы линии, НИИАТ установил, что ТО-1 на потоке целесообразно организовать при минимальной сменной программе в 11 — 12 обслуживаний однотипных автомобилей или автопоездов и разработал типовую документацию по обслуживанию грузовых автомобилей ГАЗ и ЗИЛ.

Типаж поточных линий ТО-1 включает два типа линий (на 2 — 3 поста) и 18 вариантов схем расстановки исполнителей на линиях (от 5 до 14 человек), что позволяет внедрять поточный метод технического обслуживания автомобилей в различных автохозяйствах с годовым пробегом парка от 6 до 22 млн. км (при среднегодовом пробеге автомобиля 34 тыс. км). Линии на два поста с пропускной способностью 11 — 14 обслуживании в смену предназначены для автохозяйств, имеющих 180 — 220 списочных автомобилей. Линии на три поста с пропускной способностью 15 — 21 обслуживании в смену рассчитаны для автохозяйств, имеющих 240 — 300 автомобилей. Схема технологической планировки поточной линии показана на рис. 176. Операционнс-технологические карты, состоящие из набора технологически неделимых операций, технических условий и норм времени на их выполнение, рекомендуемого инструмента и оборудования, а также схемы расстановки исполнителей на рабочих постах разработаны с учетом требований научной организации труда.

Исследованиями НИИАТ установлено, что ритмичная и эффективная работа поточной линии обслуживания ТО-2 может быть обеспечена в том случае, если сопутствующие операции по текущему ремонту имеют малую трудоемкость (до 20 чел-мин) и технологически связаны с ТО-2. Исходя из этого средняя трудоемкость текущих ремонтов на одно ТО-2 грузовых автомобилей ГАЗ и ЗИЛ должна составлять не более 15% от общего объема работ.

ТО-2 на потоке целесообразно при суточной программе от трех и более автомобилей. НИИАТ разработал классификацию работ ТО-2 грузовых автомобилей ГАЗ и ЗИЛ с разбивкой операций на четыре группы для выполнения на специализированных постах: 1 — группа — контрольные операции по определению технического состояния и ресурса работы основных агрегатов и узлов автомобиля; 2 группа — операции по обслуживанию электрооборудования и системы питания (связанные с пуском двигателя); 3 группа — операции по обслуживанию остальных агрегатов, узлов и систем автомобиля; 4 группа — смазочно-очистительные и заправочные операции.

Прямоточные линии ТО-2, по общему количеству постов и основному технологическому оборудованию увязанные с указанным выше типажом линий ТО-1, предназначены для программы от 3 до 12 обслуживании в смену (для автохозяйств с количеством автомобилей от 180 до 700). При этом целесообразно операции 1-й группы производить за 1 — 2 дня перед постановкой автомобиля в ТО-2 на станции (посту) диагностики и направлять автомобиль на техническое обслуживание после предварительного выполнения операций текущего ремонта большой трудоемкости, необходимость в которых была выявлена в процессе диагностики автомобиля.

Станции диагностики. Организация диагностики автомобилей позволяет выявить скрытые неисправности и прогнозировать надежность работы агрегатов и систем автомобилей, а также исключить субъективный подход к оценке их технического состояния.

Внедрение диагностики в технологический процесс технического обслуживания и ремонта автомобилей, помимо снижения трудовых затрат, способствует продлению срока службы агрегатов и узлов за счет сокращения случаев их разборки.

Инстанции диагностики организуются универсальные тупиковые посты или специализированные посты поточных линий, оборудованных стендами с беговыми барабанами, оснащенными тормозными установками для имитации скоростных и нагрузочных режимов работы автомобилей в эксплуатационных условиях. Посты диагностики также оснащаются оборудованием и приборами для регистрации параметров, определяющих техническое состояние агрегатов, систем и механизмов автомобиля.

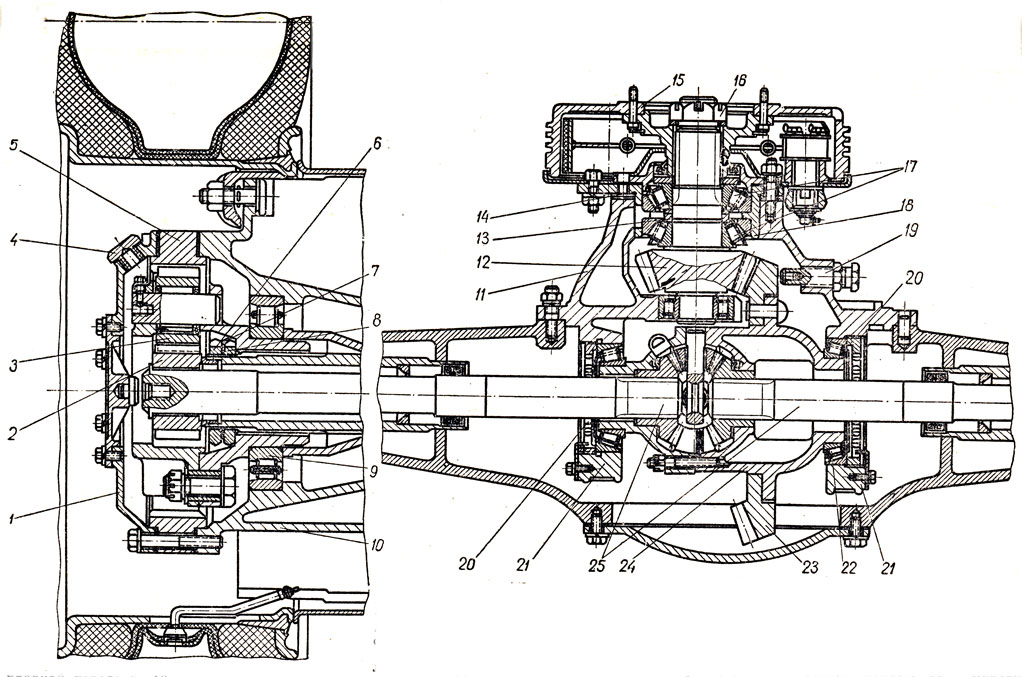

Станции и посты комплексной диагностики агрегатов автомобиля созданы в ряде городов: Елгава, Харьков, Киев, Челябинск и др. Так, отраслевой лабораторией диагностики при Харьковском автомобильно-дорожном институте спроектирован и изготовлен стенд с беговыми барабанами для поста комплексной диагностики автомобилей в крупных автохозяйствах и на станциях обслуживания.

Система привода стенда позволяет производить два режима испытаний: холодную и динамическую обкатку. При холодной обкатке все агрегаты автомобиля прокручиваются вхолостую с помощью генераторов постоянного тока балансирного типа (МПБ-28/26, мощность 43 квт), работающих в режиме двигателя. При этом определяют техническое состояние силовой передачи по ее полному сопротивлению, а также состояние отдельных агрегатов с помощью виброакустических методов.

Замер крутящего момента, мощности, подводимой к ведущим колесам, расхода топлива и других параметров осуществляется в режиме динамической обкатки. При этом балансирные генераторы приводятся во вращение колесами автомобиля и работают в режиме генератора, отдавая ток на нагрузочные сопротивления. Стенд позволяет имитировать скорость движения до 75 км/ч и создавать нагрузку до 102 970 вт (140 л. с).

Число оборотов беговых барабанов измеряется электрическими тахометрами, шкалы указателей которых проградуированы в об/мин и км/ч. Суммарное число оборотов выбега барабанов регистрируется электроимпульсными счетчиками. На пульте управления размещена пусковая аппаратура системы электропривода, сигнализаторы и контрольно-измерительные приборы.

Для проведения комплексной диагностики автомобилей разработан ряд приборов, позволяющих оценить техническое состояние двигателя при различных нагрузках и оборотах по развиваемой им максимальной мощности, определить топливную экономичность двигателя, проверить и отрегулировать карбюратор, проверить техническое состояние электрооборудования с помощью электронного стенда ХАДИ-2, оценить состояние цилиндро-поршневой группы по прорыву газов в картер двигателя и по разрежению во всасывающем трубопроводе, проверить газораспределительный механизм по параметрам вибрации с помощью специальной аппаратуры, оценить состояние агрегатов силовой передачи по суммарным угловым зазорам и параметрам вибрации, проверить эффективность тормозов по предельным значениям угловых замедлений колес и величине тормозного пути. При испытании тормозов ведущие барабаны стенда, соединенные электромагнитной муфтой, разъединяются.

Такие стенды и приборы используются в ряде автохозяйств Киева, Харькова и других городов.

Существуют также стенды, в которых нагрузка на беговые барабаны создается с помощью гидротормозов.

На станции диагностики, разработанной Челябинским политехническим институтом и внедренной в автобусном парке № 1 г. Челябинска, общее техническое состояние автобусов определяется на инерционном стенде 1 (рис. 177), установленном на осмотровой канаве. Инерционные маховики 11 стенда, состоящие из набора дисков, подобраны из условия равенства приведенных моментов инерции масс автобуса и масс стенда. Ведущие барабаны 17 приводятся во вращение от электродвигателей 6 через редукторы 7.

Рис. 177. Схема станции диагностики автобусов: i/i — инерционный стенд; ΙΙ — стенд для контроля тормозов; ΙΙΙ — стенд для контроля установки передних колес; IV — гидроподъемник; V — пульт управления; 1 — верстак; 2 — лампы дневного света; 3 — шкаф; 4 — щит; 5 — осмотровая канава; 6 — электродвигатель; 7 — редуктор; 8 — гидропневмоцилиндр; 9 — задний мост; 10 — расходомер; 11 — маховики; 12 — тележка; 13 — цепная передача; 14 — стол; 15 — карданная передача; 16 — муфта; 17 — ведущий барабан; 18 — труба для отвода отработавших газов; 19 — барабан; 20 — редуктор

Общее техническое состояние автобуса оценивается топливной экономичностью (расходом топлива на холостом ходу, постоянных режимах движения и в процессе разгона), динамическими качествами (интенсивностью разгона) и показателями (путь и время) наката.

Замер расхода топлива и параметров разгона и наката производится, как было указано выше (см. гл. V).

Автобус размещают на стенде так, чтобы ведущие колеса стали между барабанами 17 и 19. Во время въезда автобуса на стенд барабаны блокируют тормозными механизмами заднего моста 9, приводимыми в действие гидропневмоцилиндром 8. Затем автобус закрепляют растяжками.

Для замера разрежения во впускном трубопроводе двигателя к трубке, идущей от карбюратора к вакуумному регулятору, подсоединяют с помощью тройника дифференциальный вакуумметр. Износы в коробке передач, в карданной и главной передачах определяют по суммарному люфту, а биение карданного вала — индикаторным устройством, смонтированным в осмотровой канаве.

На стенде ΙΙ определяют одновременность действия тормозов левого и правого колес и усилие торможения, а правильность установки передних колес проверяют на стенде ΙΙΙ (см. гл. IX).

Состояние рулевого управления определяется люфтомером-динамометром по люфту и усилиям трения. Радиальный и осевой зазоры в шкворневых соединениях замеряют с помощью индикаторного прибора. Давление воздуха в шинах проверяют, используя принцип замера жесткости боковых шин, с помощью приспособления с регистрирующим прибором.

Приборы электрооборудования и зажигания проверяют с использованием электронного осциллографа и специальной аппаратуры (см. гл. VI).

На станции одновременно работают два лаборанта, связь между оператором в кабине и регулировщиком поддерживается с помощью переговорного устройства. Общее время на диагностику автобуса перед ТО-2 составляет 30 — 40 мин. Затраты на оборудование станции диагностики (6300 руб.) окупаются в 0,6 года.

На станциях диагностики ведется журнал испытаний, в который заносятся полученные при испытаниях данные. Заключение по состоянию агрегатов и систем и выявленные неисправности записывают в контрольный листок автомобиля для корректировки объема работ ТО-2.

Станции и посты диагностики созданы в ряде республик (РСФСР, УССР, Латв. ССР и др.). Внедрение диагностики в 1-м таксомоторном парке Главленавтотранса, где оценка технического состояния автомобиля проводится по 14 параметрам, дала следующие результаты: при общих капитальных затратах 9610 руб. благодаря сокращению объемов ТО-2 и ремонта получена экономия в сумме 1868 руб.; затраты на запасные части и материалы снижены на 18%, а по заработной плате (с начислениями) получена экономия в сумме 15 572 руб., что составляет 19% фактических расходов за год.

Внедрение диагностики, помимо экономического эффекта, позволило повысить культуру производства и заложить основы научной организации труда.

Линии экспресс-диагностики. Контрольноос-мотровые работы по агрегатам и механизмам, обеспечивающим безопасность движения, рекомендуется выполнять с периодичностью 300 — 500 км (что соответствует вероятности 0,95 — 0,97 безотказной работы автомобилей при средней наработке на отказ 10 000 км).

Эти работы в крупных автохозяйствах и на станциях обслуживания автомобилей целесообразно проводить на специальных линиях экспресс-диагностики, которые могут состоять из трех постов.

1-й пост оборудуется на ровной площадке и предназначен для проверки: состояния шин и давления Еоздуха; установки и силы светового потока фар, подфарников, заднего фонаря и стоп-сигнала; приборов сигнализации; стеклоочистителей; замков дверей кабины, бортовых запоров и опорно-сцепных устройств; установки зеркала заднего вида. Этот пост должен быть оснащен прибором для проверки установки и силы светового потока фар (модель НИИАТ Э-6), наконечником с манометром для накачки шин (модель 458), прибором для проверки звукового сигнала.

2-й пост оборудуется на осмотровой канаве и служит для проверки: состояния рулевого управления; крепления поворотных рычагов и рулевой сошки; углов установки передних колес; крепления карданного вала; герметичности трубопроводов и узлов тормозной системы.

Выполнение этих работ обеспечивается наличием следующего оборудования: люфтометра-динамометра (модель 523), приборов для замеров углов установки передних колес (модели 2142 и 2183), линейки для проверки схождения передних колес (модель 2182). В дальнейшем на этом посту должны быть установлены быстродействующие стенды для проверки рулевых управлений и углов установки передних колес.

3-й пост — стенд с беговыми барабанами для проверки работы тормозов.

Введение экспресс-диагностики способствует повышению технического состояния автомобильного парка и сокращению количества дорожно-транспортных происшествий.

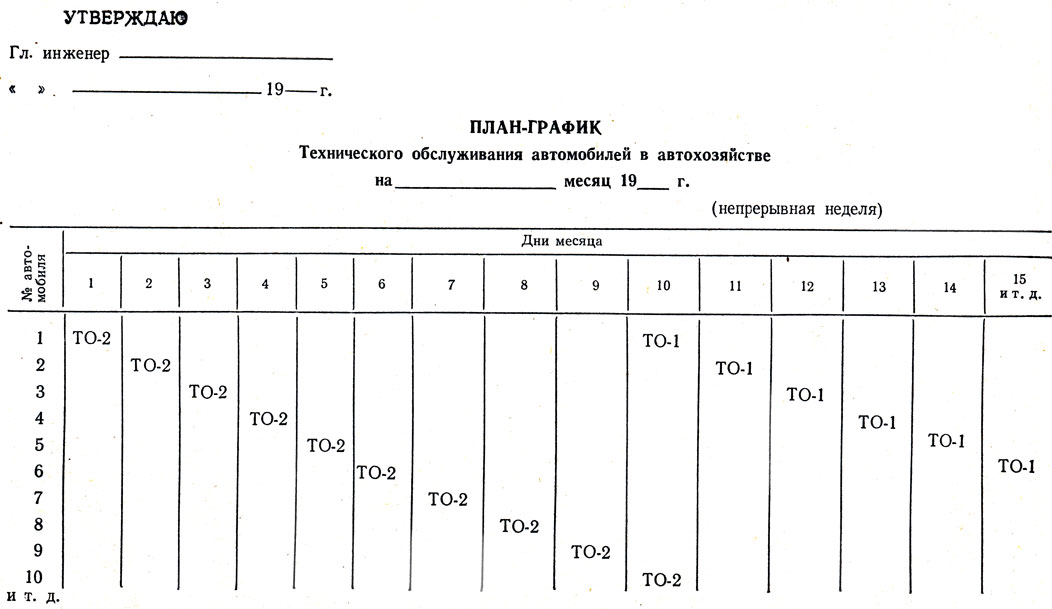

Планирование ТО-1 и ТО-2 производится по календарному графику. При этом для установления планового дня постановки автомобиля на техническое обслуживание исходят из среднесуточного пробега за прошлый месяц или планируемого пробега на следующий месяц. С учетом установленной для данного автохозяйства периодичности обслуживания составляется план-график технического обслуживания, в соответствии с которым автомобили направляются в зону обслуживания. Количество автомобилей, поступающих ежедневно на обслуживание, должно соответствовать суточной производственной программе.

Такое планирование технического обслуживания по календарному времени целесообразно лишь при стабильном среднесуточном пробеге автомобилей и коэффициенте использования парка не менее расчетного значения. В противном случае фактические пробеги отдельных автомобилей будут значительно отличаться от средних пробегов по автохозяйству, которые принимаются при планировании. Это объясняется колебаниями суточного пробега отдельных автомобилей, а также различной продолжительностью их простоя по различным причинам.

Примечания: 1. В случае работы автохозяйства на прерывной неделе постановка автомобилей в техническое обслуживание в воскресные дни не производится, и график смещается. 2. Выполнение ТО-1 обозначается одним квадратом , а ТО-2 — двумя квадратами

Поэтому более целесообразно планирование по пробегу с учетом фактического пробега автомобилей и условий их эксплуатации (дорожные условия, работа с прицепами и т. д.),так как в этом случае автомобили направляются на обслуживание согласно установленной периодичности. Однако при таком методе планирования возможна неравномерная загрузка зоны обслуживания.

Выполнение графика обслуживания является одним из главных факторов, обеспечивающих исправное техническое состояние автомобильного парка.

Дежурный механик контрольного пункта при возвращении автомобиля с линии проверяет его внешний вид, комплектность и техническое состояние, после чего автомобили направляются в зону хранения, в зону обслуживания или ремонта. В автохозяйствах, оборудованных постами (линиями) экспресс-диагностики, автомобили после установленного пробега направляются для проверки состояния систем и механизмов, обеспечивающих безопасность движения.

Если автомобиль исправен, то дежурный механик снимает с табло жетон с номером этого автомобиля, находящийся в секции «Автомобили на линии» и передает его в диспетчерскую отдела эксплуатации вместе с подписанным путевым листом. Перед выездом на линию водитель получает в диспетчерской путевой лист и жетон, которые он предъявляет дежурному механику контрольного пункта, и после проверки внешнего вида автомобиля получает разрешение на выезд.

Жетоны автомобилей, требующих технического обслуживания или ремонта, дежурный механик помещает в соответствующие секции табло.

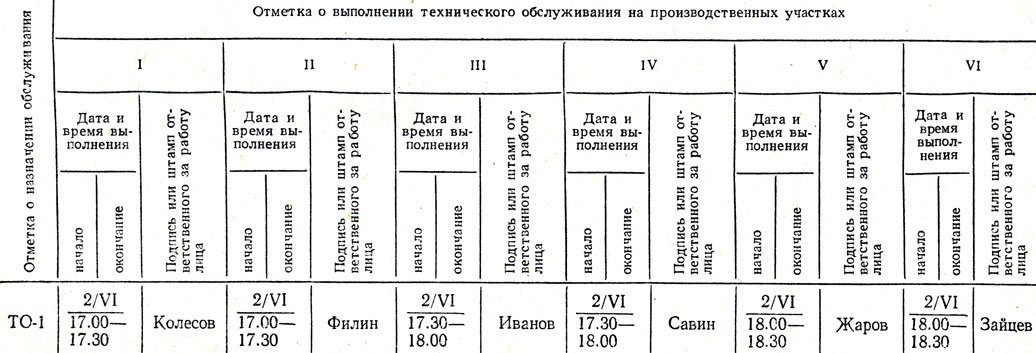

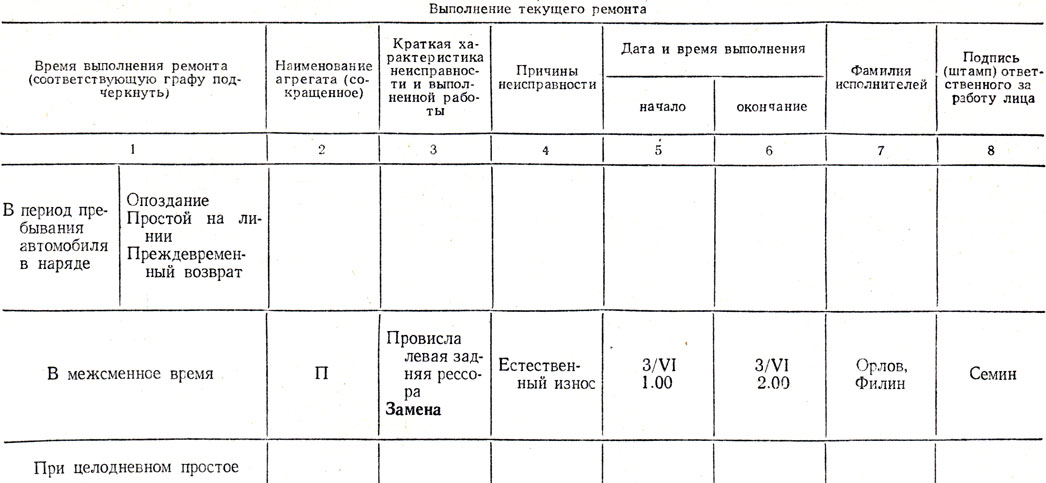

Документом первичного учета является «Листок учета технического обслуживания и ремонта автомобиля», который выписывается дежурным механиком и передается диспетчеру производства. Если автомобиль нуждается в техническом обслуживании, то на листке ставится штамп «ТО-1» или «ТО-2», а при необходимости текущего ремонта в разделе «Заявка на ремонт» перечисляются все работы, потребность в которых выявлена при осмотре автомобиля. В случае аварии или повреждения автомобиля, связанного с его неправильной эксплуатацией на линии, в указанном разделе листка ставится штамп «Авария» или «Поломка».

Направление автомобилей на техническое обслуживание осуществляется дежурным механиком контрольного пункта согласно списку номеров автомобилей, который ему ежедневно представляет техник по учету технического обслуживания и ремонта автомобилей, а направление на текущий ремонт — в результате осмотра автомобиля или по заявке водителя.

Листок учета технического обслуживания и ремонта автомобиля (пример заполнения). Гаражный номер автомобиля (прицепа) 100. Шофер Иванов. Дата и время выпуска 2/VI 16.40

Заявка на ремонт: 1. Заменить левую заднюю рессору.

Оборотная сторона листка учета

Примечание. Форма листка учета технического обслуживания и ремонта автомобиля используется в случаях: преждевременного возврата автомобиля с линии, опоздания с выходом на линию, простоя на линии, а также при текущем ремонте в межсменное время, при текущем ремонте с заменой агрегата.

В этих случаях в листке учета указывается необходимый объем ремонта.

Оборотная сторона листка заполняется в соответствии с заявкой.

На посты технического обслуживания и ремонта автомобили ставят по распоряжению диспетчера производства. Получив от механика контрольного пункта листки учета, диспетчер в зависимости от загруженности рабочих постов, объема текущего ремонта и графика выпуска автомобилей на линию решает вопрос так, чтобы обеспечить своевременную подготовку автомобилей к выпуску на линию. Автомобиль, требующий текущего ремонта, обычно вначале направляют в зону ремонта для устранения неисправностей, а затем на техническое обслуживание.

Диспетчер производства дает указание подчиненному ему шоферу-перегонщику о времени направления автомобилей на пост соответствующего вида обслуживания или ремонта и передает ему листки учета на эти автомобили.

После выполнения уборочно-моечных работ шофер-перегонщик ставит автомобиль на пост технического обслуживания и сдает там листок учета.

Если в процессе выполнения технического обслуживания установлена необходимость в ремонте, то бригадир соответствующей группы рабочих решает вопрос о возможности его выполнения своими силами. При нецелесообразности или невозможности выполнить сверхобъемные работы в зоне технического обслуживания, бригадир записывает их содержание в разделе «Заявка на ремонт» листка учета. После окончания обслуживания такого автомобиля шофер-перегонщик передает листок учета диспетчеру производства и тот дает указание начальнику соответствующего производственного участка об устранении неисправности.

По окончании технического обслуживания на производственных участках листок учета заполняется. Выполнение текущего ремонта отмечается на оборотной стороне листка учета с указанием числа и месяца. При замене агрегатов ставится штамп «Замена» и указываются номера снятого и поставленного агрегатов. Затем шофер-перегонщик ставит автомобиль на стоянку и передает листок учета диспетчеру производства, который подписывает его и кладет в шкаф в ячейку «ТО выполнено». По мере накопления листков их направляют дежурному механику контрольного пункта для оформления путевого листа на выпуск автомобилей и передачи их жетонов в диспетчерскую. Если ремонту подлежали агрегаты, обеспечивающие безопасность движения, и жетон этого автомобиля находился на табло в секции «Текущий ремонт с осмотром», то механик передает жетон в диспетчерскую только после осмотра автомобиля.

В случае отказа автомобиля на линии дежурный механик контрольного пункта выписывает листок учета на ремонт этого автомобиля и вручает его водителю автомобиля технической помощи. После устранения неисправности и заполнения листка учета, последний возвращается дежурному механику.

Ежедневно по окончании выпуска автомобилей все листки учета передаются из контрольного пункта технику по учету для обработки и хранения.

Своевременный анализ учетных данных по выполнению технического обслуживания и текущего ремонта в автохозяйствах является одним из условий совершенствования производства с целью повышения технического состояния автомобильного парка. Особое значение имеет анализ производства текущего ремонта, так как объем его и длительность простоев автомобилей по техническим неисправностям во многом зависят от качества технического обслуживания, состояния материальной базы автохозяйства, материально-технического снабжения, квалификации рабочих и др. Влияние этих и других факторов на уровень текущего ремонта можно установить при систематическом анализе повторяемости случаев ремонта и простоев отдельных автомобилей, периодичности и причин возникновения неисправностей отдельных агрегатов и механизмов.

Основным документом для получения данных, используемых при анализе, является «Листок учета технического обслуживания и ремонта автомобиля». Содержащиеся в листках учета сведения позволяют получать любые данные, необходимые для оперативного руководства производством, а также для разработки и осуществления мероприятий по совершенствованию технологического процесса технического обслуживания и текущего ремонта. Эти сведения дают возможность:

— контролировать качество и своевременность выполнения технического обслуживания и текущего ремонта в автохозяйстве, а также качество работы авторемонтных предприятий;

— оценивать, общее состояние производства по изменению количества случаев и периодичности текущего ремонта, а также простоев автомобилей вследствие технических неисправностей и т. д.;

— оценивать квалификацию шоферов и их отношение к автомобилю в процессе эксплуатации;

— учитывать неисправности, возникающие наиболее часто при определенных условиях эксплуатации, с целью корректировки режимов технического обслуживания;

— контролировать трудоемкрсть работ для корректировки необходимой численности рабочих на производственных участках;

— выдвигать требования по совершенствованию конструкций автомобилей и т. д.

Листки учета дают возможность проследить за изменением технического состояния отдельных автомобилей. Поэтому сведения, содержащиеся в листках учета, следует обрабатывать, систематизировать и анализировать, пользуясь следующими документами: «Лицевая карточка автомобиля» и «Учет текущего ремонта и простоев автомобилей по агрегатам, производственным участкам и причинам его возникновения».

В лицевую карточку автомобиля заносятся: ежедневный пробег- на основании путевых листов или показаний спидометра; все операции технического обслуживания и ремонта, простои, связанные с ними,- на основании листков учета и данных диспетчера производства; простои по другим причинам — по данным дежурного механика контрольного пункта согласно табло о местонахождении автомобилей.

Анализ данных лицевой карточки, кроме оценки качества выполненного технического обслуживания или ремонта и квалификации водителя, дает возможность оперативно планировать техническое обслуживание по фактическому пробегу автомобиля и контролировать выполнение обслуживания.

Анализ данных второго документа дает представление о работе производства в целом и каждого производственного участка в частности.

Указанные документы ведутся техником по учету и находятся у него. Лицевые карточки после их заполнения и замены новыми хранятся в течение года, а данные по учету текущего ремонта и простоев автомобилей хранятся не менее двух лет для сопоставления их за длительный период.

Источник