- Типичные неисправности автомобиля

- Технология ремонта водяного насоса

- Технология разборки водяного насоса осуществляется в следующей последовательности:

- Схема технологии ремонта водяного насоса

- Ремонт центробежных насосов – техническое обслуживание, регулировка, виды неисправностей

- Правильная эксплуатация

- Наиболее распространенные причины поломок

- Рекомендации по ремонту центробежных насосов

- Контрольная работа: Технический процесс восстановления водяного насоса

Типичные неисправности автомобиля

Технология ремонта водяного насоса

Признаки и причины неисправностей

Водяной насос, в основном выполняется центробежного типа.

Назначение водяного насоса: обеспечивать постоянную принудительную циркуляцию охлаждающей жидкости в системе охлаждения.

Основными неисправностями водяного насоса можно назвать:

— подтекание охлаждающей жидкости (выход из строя сальника)

Способ устранения: замена сальника

Для того, чтобы заменить сальник необходимо разобрать водяной насос.

Технология разборки водяного насоса осуществляется в следующей последовательности:

1) Отгибается стопорная шайба

2) Выворачивается гайка-колпак

3) При выполнение разборных действий необходимо удерживать вал водяного насоса от проворачиваний.

Схема технологии ремонта водяного насоса

После чего необходимо воспользоваться съемником и снять крыльчатку с сальником, затем снять уплотнительное кольцо и упорные кольца. После чего снимается шкив привода водяного насоса и выбивается шпонка. Следующим этапом является снятие пылеотражателя и стопорного кольца, далее выпрессовываем вал водяного насоса с шариковым подшипником в сборе. Заключительным этапом будет снятие уплотнений из корпуса насоса. Все уплотнения заменяются новыми.

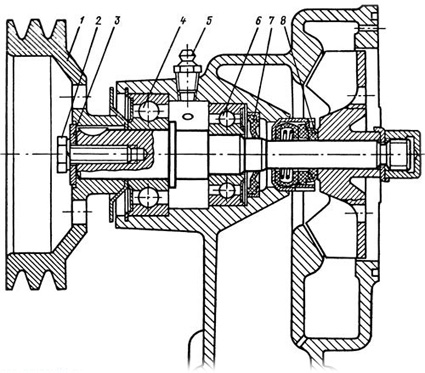

Водяной насос:

1 — шкив привода водяного насоса;

2 — болт крепления шкива;

3 — упорная шайба;

4 — передний шариковый подшипник;

6 — задний шариковый подшипник;

7 — сальник, удерживающий смазку в полости подшипников;

8 — уплотнение валика водяного насоса, предохраняющее вытекание воды из водяной полости водяного насоса.

Источник

Ремонт центробежных насосов – техническое обслуживание, регулировка, виды неисправностей

Несмотря на то, что насосы центробежного типа относятся к надежным устройствам, используемым для перекачивания жидкости, им тоже может потребоваться ремонт. Не всегда причиной неисправностей центробежных насосов становится неправильная эксплуатация, связано это может быть и с качеством перекачиваемой среды, и с целым рядом других факторов. Если в работе центробежного насоса возникли нарушения, то сначала надо исключить внешние причины и только после этого осуществлять диагностику самого оборудования.

Разборка центробежного насоса

Правильная эксплуатация

Чтобы значительно продлить срок эксплуатации центробежного насоса и сталкиваться с ремонтом такого оборудования как можно реже, следует правильно использовать это устройство. Инструкция по эксплуатации центробежного насоса предполагает соблюдение следующих правил.

- Перед включением центробежного насоса проверьте, чтобы рабочая камера была полностью заполнена жидкостью.

- Перед всасывающим патрубком необходимо установить сетчатый фильтр, который защитит внутреннюю часть устройства от попадания в нее твердых нерастворимых включений, содержащихся в перекачиваемой жидкой среде.

- Защита приводного двигателя от перегрузок обеспечивается специальной задвижкой, устанавливаемой на всасывающую трубу, которая ограничивает поток поступающей в насос жидкости.

- При запуске насоса надо проконтролировать, чтобы вал приводного электродвигателя и крыльчатка вращались по часовой стрелке.

- Глубина резервуара, из которого осуществляется откачивание жидкой среды, не должна превышать допустимый уровень, указанный в техническом паспорте.

- Труба, по которой осуществляется всасывание жидкой среды из резервуара, должна иметь как можно меньше изгибов и соединительных мест, а ее внутренний диаметр должен быть максимально возможным.

- Трубу, по которой жидкая среда от насоса транспортируется в горизонтальной плоскости, желательно расположить с уклоном по отношению к месту подачи жидкости. Если же выполнить данное требование не представляется возможным, то насос следует установить как можно выше относительно поверхности земли.

При эксплуатации этого насоса была допущена разгерметизация ввода кабеля, в результате которой сгорела обмотка электродвигателя

Наиболее распространенные причины поломок

Первое, что необходимо сделать, если в работе насосного оборудования замечены неисправности, – прекратить его эксплуатацию и приступить к тщательной проверке всех узлов. Достаточно распространенной ситуацией, при которой насосному оборудованию требуется техническое обслуживание или даже ремонт, является износ сальников. Более активному протеканию процесса износа сальниковых элементов насосного оборудования может способствовать целый ряд причин:

- неравномерное вращение и биение вала приводного электродвигателя;

- слишком сильное затягивание болтов, которыми крепится крышка насоса (лучше всего сальники справляются с задачей уплотнения в том случае, если они достаточно увлажнены);

- перегрев приводного электродвигателя;

- неправильно выполненное техническое обслуживание или ремонт центробежного насоса (замена не всех уплотнительных колец и др.).

Основные неисправности в работе центробежных насосов

Еще одной распространенной причиной некорректной работы и даже поломки насосного оборудования является неточно выполненная центровка вала приводного электродвигателя с корпусом насоса. Последствиями в данном случае могут стать как разрушения сальниковых элементов, так и выход из строя подшипниковых узлов.

Подшипниковые узлы центробежного насоса – это элементы, требующие наиболее пристального внимания и регулярного ухода. Чтобы минимизировать риск выхода из строя таких узлов и обеспечить им наиболее оптимальные условия эксплуатации, необходимо контролировать количество смазки.

Рекомендации по ремонту центробежных насосов

Ремонт центробежных насосов, как и любых других технических устройств, требует наличия определенных знаний и навыков. Между тем, если соблюдать руководство по выполнению такой процедуры и следовать предложенным ниже рекомендациям, то сложностей с ее осуществлением возникнуть не должно.

Специалисты, имеющие опыт работы с насосным оборудованием, рекомендуют выполнять его ремонт в следующей последовательности:

- Разобрать устройство и тщательно осмотреть элементы внутренней конструкции.

- Проверить техническое состояние ротора, выполнить замеры зазоров в посадочных узлах уплотнительных элементов.

- Заменить изношенные и вышедшие из строя подшипники на новые.

- Проверить геометрические параметры шеек вала и в случае выявления дефектов выполнить их проточку и шлифовку.

- После исправления всех выявленных дефектов собрать насос, проверить состояние его корпуса и правильность выполненной сборки.

Разбирая насос, следует запоминать (записывать или фотографировать) расположение деталей

По вышеописанному алгоритму выполняется плановый ремонт насосов центробежного типа, который, согласно рекомендациям производителей, следует осуществлять через каждые 4500 часов его эксплуатации.

Более сложный в техническом плане ремонт требуется насосному оборудованию после каждых 26000 часов его эксплуатации. В рамках такого ремонта с центробежными насосами осуществляют следующие действия:

- заменяют колесо и рабочий вал;

- заменяют кольца уплотнения корпуса насоса, распорных и прижимных втулок;

- в отдельных случаях у секционных насосов полностью заменяют секции;

- выполняют наплавку и расточку посадочных мест в корпусе устройства;

- после сборки насоса осуществляют его гидравлические испытания.

Если сезонного эксплуатируемый насос оставит на зиму с влагой внутри, то весной он может заклинить. Проблема решается разборкой и очисткой

Наибольшую сложность в процессе ремонта центробежного насоса по вышеописанной схеме вызывают следующие процедуры:

- разборка подшипниковых узлов;

- снятие вкладышей;

- снятие полумуфты при помощи специального съемника, идущего в комплекте с насосным оборудованием;

- демонтаж разгрузочного диска (гидропяты);

- снятие нажимного фланца.

При разборке центробежного насоса следует очень аккуратно снимать с вала рабочие колеса, важно не доводить их до заедания. Выполняется такая процедура по очереди с каждой секцией. В том случае, если рабочее колесо не снимается или снимается с трудом, можно его немного разогреть.

Нагреть крыльчатку можно с помощью портативной газовой горелки

Сборка центробежного насоса – достаточно сложная процедура, в процессе которой необходимо выполнять следующие действия:

- проверять, насколько точно соответствуют новые детали тем, которые уже были установлены в насосе, а также чертежам ремонтируемого насосного оборудования;

- точно подгонять новые детали под размеры мест, в которых они будут устанавливаться;

- выполнять шлифовку и притирку поверхностей сопрягаемых деталей;

- резьбовые крепежные элементы затягивать равномерно, используя для этого динамометрический ключ, позволяющий точно контролировать прикладываемое к таким элементам усилие;

- при установке на вал рабочего колеса проверять точность формируемого осевого зазора;

- контролировать, чтобы погрешность перпендикулярности торцевой стороны разгрузочного диска при его установке не превышала 0,02 мм.

Если при эксплуатации центробежного насоса вы столкнулись с такой поломкой устройства, как разрушение рабочего колеса или корпуса, то не стоит пытаться их восстановить, используя для этого, например, сварку. Восстановленные таким образом колесо или корпус не прослужат долго и могут стать причиной еще более серьезной поломки.

Эти детали насоса, поврежденные вследствие «сухого хода», не подлежат ремонту и требуют замены

При техническом обслуживании центробежных насосов в домашних условиях выполняются такие процедуры, как:

- проверка технического состояния подшипников и их замена, если в этом возникла необходимость;

- очистка и промывка картера;

- замена смазки в подшипниковых узлах;

- проверка технического состояния сальниковых элементов;

- промывка маслопроводящих каналов;

- проверка центровки насоса и в случае необходимости регулировка данного параметра.

Столкнувшись с выходом из строя центробежного насоса, вы должны оценить, во сколько может обойтись его ремонт. В отдельных случаях, когда поломка насоса слишком серьезная, его ремонт будет стоить значительно дороже, чем приобретение нового оборудования. В любом случае принимать решение о целесообразности и возможности ремонта центробежного насоса следует лишь после проведения полной диагностики оборудования и выявления причин его выхода из строя.

Источник

Контрольная работа: Технический процесс восстановления водяного насоса

| Название: Технический процесс восстановления водяного насоса Раздел: Промышленность, производство Тип: контрольная работа Добавлен 03:37:22 28 ноября 2010 Похожие работы Просмотров: 208 Комментариев: 9 Оценило: 1 человек Средний балл: 5 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||

| Параметры | Значение параметров | ||||||||||||||||||||||||||||||||||||||

| 1. Класс детали | «корпусные» | ||||||||||||||||||||||||||||||||||||||

| 2. Материал детали | Алюминиевый сплав АЛ-4 HB-70 | ||||||||||||||||||||||||||||||||||||||

| 3. ремонтируемые поверхности | |||||||||||||||||||||||||||||||||||||||

| 4. Шероховатость обрабатываемой пов-ти | 7а кл.; Ra =1,25…1 | ||||||||||||||||||||||||||||||||||||||

| 5.Требования к точности размеров | TD= +0 ,030мм | ||||||||||||||||||||||||||||||||||||||

| Параметры критериев применимости | Способы ремонта | ||||||||||||||||

| неприменимые | применимые | ||||||||||||||||

| Материал детали | Аллюм.сплав АЛ-4 | НЕТ | Все известные | ||||||||||||||

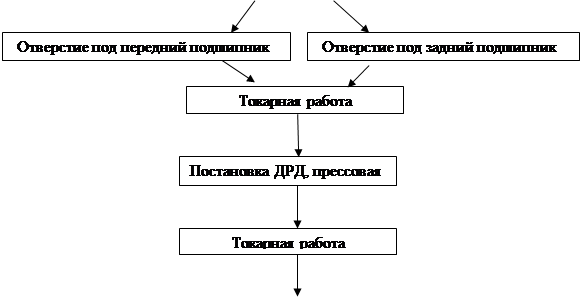

| Вид и размеры ремонтных поверхностей. | 1.Отверстие под передний подшипник 47,5 мм. | ДРД | |||||||||||||||

| 2.Отверстие под задний подшипник 62,4 мм | ДРД | ||||||||||||||||

| Вид и характер дефектов. | 1. Износ отверстия под передний подшипник | Соответствует решению по предыдущему параметру. | ДРД | ||||||||||||||

| 2.Износ отверстия под задний подшипник | Соответствует решению по предыдущему параметру. | ДРД | |||||||||||||||

| Условия работы | Коррозия, накипь, граничное трение. | Соответствует решению по предыдущему параметру и дополнительно СНиП | |||||||||||||||

|

| Дефекты |

|

| Контрольная |

Выбор поверхностей базирования

Выбор технологических баз для восстановления.

Одним из важных элементов при восстановлении деталей является правильный выбор установленных технологических баз и базирующих поверхностей.

Для устранения износа под передний и задний подшипники базой является стенки и торец водяного насоса, а также отверстия под подшипники. Стенка водяного насоса закрепляется на шпинделе токарного станка.

Выбор состава и последовательности выполнения технологических операций

Операция описания технологического процесса приведена в операционной карте ГОСТ 3.1404-86.Форма записи операции и переходов ГОСТ 3.1702-79.На слесарные, слесарно-сборочные работы ГОСТ3.1404-86. На технологический контрольГОСТ3. 1502-85.

В операции контроля, которая представляет собой состав и последовательность выполнения технологических операций с расчленением их на переходы указания технологического оборудования, технологической оснастки и режимов технической обработки.

Выбор оборудования средств технологического оснащения

Для проведения токарных работ используются токарно-винторезный станок 1М63, расточной резец, шпиндель токарного станка, самоцентрирующийся патрон. Для проведения прессовой операции потребуется гидравлический пресс.

Маршрутная карта технологического процесса

Маршрутное описание технологического процесса приведено в маршрутной карте (МК) ГОСТ 3.1118 – 86, форма 1и 2, приложение А.

Маршрутная карта содержит описание технологического процесса устранение дефекта, контроля по всем операциям в технологической последовательности с указанием данных об оборудовании, оснастки, материальных и трудовых нормативов.

| Наименование и содержание перехода | Оборудование и инструмент | База и способ закрепления | Технологические требования |

| Пресс гидравлический | Корпус водяного насоса закрепляется в тиски. | Для предупреждения деформации покрыть смесью масла и графита. | |

| Токарно-винторезный станок 1М63, расточной резец, шпиндель токарного станка,само-ся патрон | Расточить под рабочий размер задний-47,030,пердний- 62,030 мм. |

| Расточить фаску | Токарно-винторезный станок 1М63, расточной резец, шпиндель токарного станка,само-ся патрон |