- Технологический процесс ремонта водяного насоса системы охлаждения

- Ремонт жидкостного насоса системы охлаждения

- Разборку насоса рекомендуется проводить в следующем порядке:

- Типичные неисправности автомобиля

- Технология ремонта водяного насоса

- Технология разборки водяного насоса осуществляется в следующей последовательности:

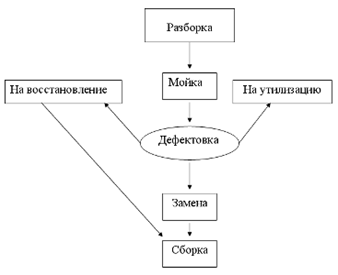

- Схема технологии ремонта водяного насоса

- Курсовая работа: Разработка технологического процесса текущего ремонта жидкостного насоса автомобиля ВАЗ-2109

- Техническая характеристика автомобиля ВАЗ-2109

- Система охлаждения ВАЗ 2109 рисунок 1

Технологический процесс ремонта водяного насоса системы охлаждения

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1.9.

РЕМОНТ ВОДЯНОГО НАСОСА СИСТЕМЫ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ КАМАЗ-740

Общая трудоемкость — 53,0 чел. мин Исполнитель — слесарь по ремонту автомобилей 4-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

Стенд для испытания водяных насосов мод. 470.189; приспособление для разборки-сборки водяного насоса; пресс гидравлический мод. Р-377; пресс ручной мод. ОКС-761-2; секундомер СМ-60 ГОСТ 5072-72; установка для мойки деталей мод. 196М или «Тайфун»; пистолет воздушный С-417; ключи гаечные кольцевые 10, 12, 19 мм ГОСТ 2906-80; головка сменная 17 мм ГОСТ 25604-83; удлинитель L=150 мм ГОСТ 25600-83; ключ трещеточный ГОСТ 22402-77; отвертки слесарно-монтажные 6,5 мм 8,0 мм 10,0 мм ГОСТ 17199-71; зубило слесарное ГОСТ 7211-86; молоток слесарный стальной ГОСТ 2310-77; бородок слесарный ГОСТ 7214-72; пинцет ГОСТ 21241-77; пассатижи комбинированные ГОСТ 17438-72; съемник шкива с валика водяного насоса (И-801.40.000); пассатижи специальные для снятия и установки стопорных колец И-801.23.000; съемник крыльчатки водяного насоса И-801.33.000; оправка для выпрессовки (запрессовки) кольца корпуса водяного насоса (Днар = 32,5 мм Двн = 18 мм, L = 130 мм); оправка для выпрессовки (запрессовки) водоотражающей шайбы корпуса водяного насоса (трубчатая, Д„ар=32,5 мм Д„н = 20 мм, L=130 мм); оправка для выпрессовки сальника корпуса водяного насоса (трубчатая, Днар = 30 мм, Да„ = 18 мм, L = 100 мм); технологические пластины 15 х 15, t=1,0 мм, t= 1,2 мм); оправка для запрессовки сальника корпуса водяного насоса и крыльчатки (трубчатая, ступенчатая Д’„ар = 45 мм, Д’нар=30 мм. Двн = 17 мм, Д*вн = 13 мм, L, = 60 мм, Lj=40 мм); оправка для запрессовки манжеты корпуса водяного насоса (Днар = 42 мм, Двн = 22 мм, L=100 мм); оправка для напрессовки втулки на шкив водяного насоса (Днар=46 мм, Двн = 36 мм, L = 100 мм); оправка для запрессовки манжеты в корпус манжеты водяного насоса (Д„ар=61 мм, Дв„ = 53 мм, L=100 мм); оправка для напрессовки шкива привода на валик водяного насоса (трубчатая, Д„ар=45 мм, Двн = 26 мм, L=100 мм); кисть волосяная КФК-8 ГОСТ 10597-70; оправка для запрессовки валика в корпус водяного насоса (Д=24 мм, L=100 мм); емкость с моторным маслом; емкость с консистентной смазкой; емкость с эмалью НЦ-5125 ГОСТ 7462-72; деревянная лопатка.

РАЗБОРКА ВОДЯНОГО НАСОСА

Трудоемкость — 17,0 чел. мин

1. Установить водяной насос в сборе в приспособление для разборки. (Приспособление).

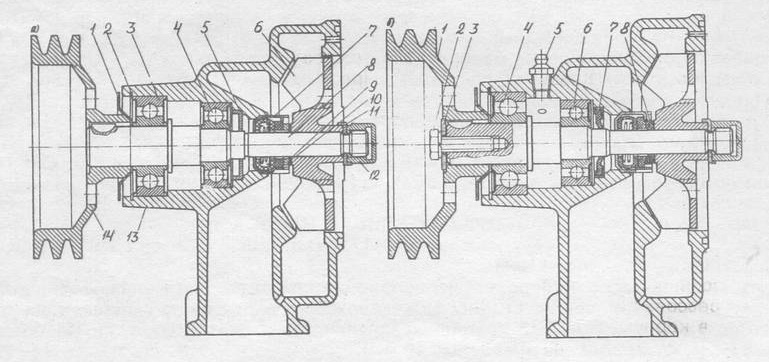

2. Отогнуть усы стопорной шайбы 11 (Рис. 1) и, удерживая валик от проворачивания за шкив 14, отвернуть колпачковую гайку 12 крепления крыльчатки и снять шайбу 11. (Молоток, зубило, отвертка 8,0 мм, ключ кольцевой гаечный 19 мм).

3. Установить съемник и снять крыльчатку 18 (Рис. 2) насоса с валика 13. (Съемник крыльчатки, ключи гаечные кольцевые 12 и 19 мм).

4. Вынуть пружину 3 (Рис. 3), манжету 5 торцевого уплотнения в сборе с обоймами 2 и 4 и упорное кольцо 6. Работу выполнять на двигателях КамаЗ-740 до № 110661. (Пинцет, отвертка 6,5 мм).

5. Снять с валика 13 (Рис. 2) насоса уплотнительное кольцо 19.с обоймой 20 и кольцо 21 упорное. Работу выполнять на двигателях КамаЗ-740 начиная с № 110661. (Отвертка 6,5 мм, пассатижи).

6. Отвернуть болт 1 крепления шкива с пружинной 3 и плоской 4 шайбами. (Головка сменная 17 мм удлинитель 150 мм, ключ трещеточный, съемник шкива). Установить съемник и снять с валика шкив.

7. Выпрессовать шпонку 12 из валика 13 водяного насоса. (Молоток, зубило).

8. Вывернуть болты 24 (Рис. 3) крепления крышки из корпуса с шайбами 19, снять крышку 16 в сборе с манжетой 17 и прокладку 15. Работу выполнять на двигателе КамаЗ-740 до № 110661.

(Ключ гаечный кольцевой 10 мм, отвертка 6,5 мм).

9. Снять с валика 13 (Рис. 2) насоса пылезащитную шайбу 9. Работу выполнять на двигателях КамаЗ-740 начиная с № 110661. (Отвертка 6,5 мм).

10. Вынуть из корпуса 24 насоса стопорное кольцо 10. Работу выполнять на двигателях КамаЗ-740 начиная с № 110661. (Специальные пассатижи).

11. Установить водяной насос на пресс и выпрессовать валик в сборе с подшипниками. (Пресс гидравлический мод. Р-377).

12. Выпрессовать из корпуса 8 (Рис. 3) водяного насоса кольцо 7 корпуса. Работу выполнять на двигателях КамаЗ-740 до № 110661. (Молоток, оправка).

13. Вынуть манжету 9 из корпуса 8 водяного насоса. Работу выполнять на двигателях КамаЗ-740 до № 110661. (Отвертка 10,0 мм).

14. Выпрессовать из корпуса 24 (Рив^ 2) водяного насоса водоотражающую шайбу 15. Работу выполнять на двигателях КамаЗ-740 начиная с № 110661. (Оправка, молоток).

15. Выпрессовать сальник 22 из корпуса 24 водяного насоса. Работу выполнять на двигателях КамаЗ-740 начиная с № 110661. (Оправка, молоток).

16. Спрессовать подшипники 11 и 14 с валика водяного насоса. На двигателях КамаЗ-740 до № 110661. (Пресс ручной мод. ОКС-761-2, технологические пластины). Вместе с задним подшипником 11 (Рис. 3) спрессовывается и втулка 10 манжеты задняя.

17. Выпрессовать манжету 17 из корпуса 16 манжеты водяного насоса. Работу выполнять на двигателях КамаЗ-740 до № 110661. (Отвертка 10,0 мм).

18. Спрессовать втулку 18 со шкива 1 водяного насоса. Работу выполнять на двигателях КамаЗ-740 до № 110661. (Молоток, зубило).

МОЙКА ДЕТАЛЕЙ ВОДЯНОГО НАСОСА

Трудоемкость — 3,0 чел. мин

19. Промыть детали водяного насоса и обдуть их сжатым воздухом. Установка для мойки деталей мод. 196М, пистолет для обдува деталей сжатым воздухом мод. С-417).

ДЕФЕКТОВКА ДЕТАЛЕЙ ВОДЯНОГО НАСОСА

20. Продефектовать детали водяного насоса. Дефектовку производить согласно карты дефектовки № 1.10.

Рис. 1. Водяной насос:

а — до усовершенствования: 1 — пылеотражатель; 2 — стопорное кольцо; 3, 4 — шарикоподшипники; 5 — водоотражатель; 6 — крыльчатка; 7 — сальник; 8 — валик; 9 — уплотнительное кольцо; 10 — упорное кольцо; 11 —шайба; 12 — колпачковая гайка; 13 — корпус; 14 — шкив; б — усовершенствованная конструкция: 1 — шкив; 2 — болт; 3 — шайба; 4, 6 — подшипники; 5 — пресс-масленка; 7 — манжета; 8 — сальник

Источник

Ремонт жидкостного насоса системы охлаждения

В процессе эксплуатации двигателя в жидкостном насосе изнашиваются подшипники и базовые отверстия под подшипники в корпусе, уплотнительный узел и вал насоса. Подшипники имеют уплотнители, удерживающие смазочный материал и защищающие их от загрязнения. С увеличением диаметров отверстий (переднего — более допустимого) корпус подшипников должен быть заменен.

Торцовая часть поверхности прилегания уплотнительной шайбы не должна иметь выработки. Допуск торцового биения торца в корпусе подшипников по отношению к посадочным поверхностям под подшипники не должен превышать 0,05 мм. При большем торцовом биении торец следует отремонтировать. Вал при износе более допустимого значения необходимо заменить новым. Допуск изгиба вала не должен превышать 0,03 мм. Трещины и сколы на крыльчатке не допускаются. Диаметр отверстия под вал в крыльчатке должен быть в пределах допустимого. Посадка крыльчатки на валу должна быть свободной, крыльчатка должна крепиться на валу с торца винтом.

При износе подшипников и деталей уплотнительного узла (уплотнительной шайбы и манжеты) их заменяют новыми. При замене деталей узла уплотнения нужно снять корпус насоса, выпрессовать из корпуса вал в сборе с подшипниками, крыльчаткой и уплотнителем, заменить изношенные детали уплотнительного узла и собрать насос в последовательности, обратной разборке. Перед разборкой следует очистить насос от масла и грязи и промыть его в обезжиривающем растворе.

Разборку насоса рекомендуется проводить в следующем порядке:

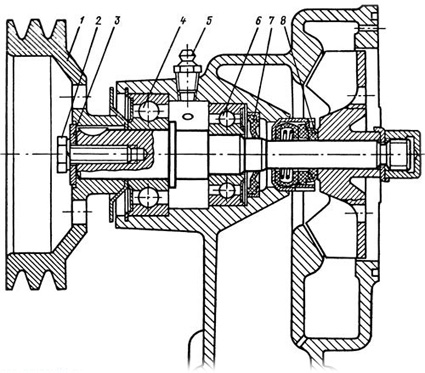

- отвернуть болты крепления вентилятора и снять вентилятор и шкив со ступицы. Для снятия ступицы следует использовать съемные болты или специальный съемник;

- отвернуть торцовым ключом гайки крепления корпуса крыльчатки к корпусу подшипников, разъединить их, слегка постукивая по ним деревянным молотком, снять прокладку, осторожно отделяя ее от корпуса отверткой;

- при помощи отвертки снять уплотнитель в сборе, уплотнительную текстолитовую шайбу, затем разъединить резиновую манжету с пружиной;

- снять замочное кольцо переднего подшипника с помощью пассатижей;

- отвернуть болт крепления крыльчатки на валу насоса, придерживая отверткой от проворачивания вал, снять крыльчатку с вала при помощи съемника;

- выпрессовать вал с подшипниками в сборе из корпуса на прессе;

- вывернуть масленку и контрольную пробку;

- закрепить вал насоса в тисках, снять стопорное кольцо и водосбрасывающую шайбу;

- спрессовать подшипники с вала на верстачном прессе, при этом одновременно спрессовываются передний и задний подшипники и освобождается распорная втулка, находящаяся между подшипниками.

Рис. Разборка жидкостного насоса:

а — снятие ступицы шкива при помощи съемных болтов; б — снятие ступицы шкива при помощи съемника; в — снятие замочного кольца переднего подшипника при помощи пассатижей; г — снятие крыльчатки с вала при помощи съемника

Перед сборкой нужно промыть детали насоса, очистить от коррозии корпус насоса, проверить годность деталей. При сборке насоса необходимо следить за наличием торцового зазора между крыльчаткой и корпусами подшипников и насоса. Сборку насоса следует производить в последовательности, обратной разборке. Торцовые поверхности уплотнительной текстолитовой шайбы нужно смазать тонким слоем графитной смазки, после чего шайбу необходимо закрепить обоймой. Шпильки при замене рекомендуется ввертывать в корпус, предварительно смазав суриком или резиловой смолой.

Источник

Типичные неисправности автомобиля

Технология ремонта водяного насоса

Признаки и причины неисправностей

Водяной насос, в основном выполняется центробежного типа.

Назначение водяного насоса: обеспечивать постоянную принудительную циркуляцию охлаждающей жидкости в системе охлаждения.

Основными неисправностями водяного насоса можно назвать:

— подтекание охлаждающей жидкости (выход из строя сальника)

Способ устранения: замена сальника

Для того, чтобы заменить сальник необходимо разобрать водяной насос.

Технология разборки водяного насоса осуществляется в следующей последовательности:

1) Отгибается стопорная шайба

2) Выворачивается гайка-колпак

3) При выполнение разборных действий необходимо удерживать вал водяного насоса от проворачиваний.

Схема технологии ремонта водяного насоса

После чего необходимо воспользоваться съемником и снять крыльчатку с сальником, затем снять уплотнительное кольцо и упорные кольца. После чего снимается шкив привода водяного насоса и выбивается шпонка. Следующим этапом является снятие пылеотражателя и стопорного кольца, далее выпрессовываем вал водяного насоса с шариковым подшипником в сборе. Заключительным этапом будет снятие уплотнений из корпуса насоса. Все уплотнения заменяются новыми.

Водяной насос:

1 — шкив привода водяного насоса;

2 — болт крепления шкива;

3 — упорная шайба;

4 — передний шариковый подшипник;

6 — задний шариковый подшипник;

7 — сальник, удерживающий смазку в полости подшипников;

8 — уплотнение валика водяного насоса, предохраняющее вытекание воды из водяной полости водяного насоса.

Источник

Курсовая работа: Разработка технологического процесса текущего ремонта жидкостного насоса автомобиля ВАЗ-2109

| Название: Разработка технологического процесса текущего ремонта жидкостного насоса автомобиля ВАЗ-2109 Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 14:51:50 07 марта 2010 Похожие работы Просмотров: 5540 Комментариев: 14 Оценило: 5 человек Средний балл: 4.2 Оценка: неизвестно Скачать | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Показатели | ВАЗ-2109 | |

| Общие данные | ||

| Количество мест | 5 | |

| Количество мест при сложенном заднем сиденье | 2 | |

| Полезная масса, кг | 425 | |

| Масса перевозимого груза, кг: | ||

| при четырех пассажирах | 50 | |

| при одном пассажире | 275 | |

| Снаряженная масса автомобиле, кг | 915 | |

| Габаритные размеры автомобиля со снаряженной массой при статическом радиусе шин 260 мм, мм: | ||

| длина | 4006 | |

| ширина | 1620 | |

| высота | 1402 | |

| Просвет автомобиля с полной массой при статическом радиусе шин 260 мм, не менее,мм: | ||

| до картера сцепления | 160 | |

| до поддона картера двигателя | 170 | |

| Внешний наименьший радиус поворота по оси следа переднего колеса, м | 5 | |

| Максимальная скорость, км/ч | 148 | |

| Время разгона с места с переключением передач до скорости 100 км/ч, с: | ||

| с полной массой | 18 | |

| с одним пассажиром | 16 | |

| Расход топлива на 100 км пути в летнее время, с полной массой, для пятиступенчатой коробки передач, не менее, л: | ||

| при скорости 90 км/ч на пятой передаче | 5,7 | |

| при скорости 120 км/ч на пятой передаче | 7,8 | |

| для городского цикла | 8,4 | |

Максимальный подъем, преодолеваемый автомобилем с полной массой на участке сухого, ровного и твердого грунта без разгона на первой передаче, для обкатанного автомобиля с приработанным двигателем при протяженности подъема не менее двойной длины автомобиля, %

1.2 Техническая характеристика насоса охлаждающей жидкости

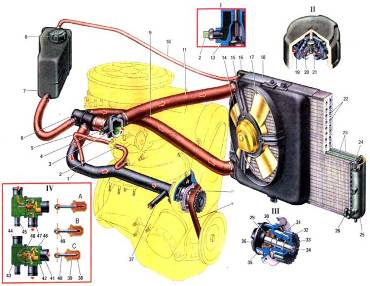

Насос охлаждающей жидкости 27 центробежного типа (рис 1, рис 2). Корпус 30 насоса изготавливается из сплава алюминия, валик 34 устанавливается в двухрядном шариковом подшипнике 32, который в корпусе стопорится винтом 31. Чтобы винт не ослабевал, контуры гнезда стопорного винта расчеканиваются после сборки. Подшипник не имеет внутренней обоймы, роль обоймы выполняет валик насоса. При сборке подшипник заполняется смазкой Литол-24 и в дальнейшем не смазывается, исключая некоторых конструкций насоса разных производителей. На передний конец валика напрессовывается зубчатый шкив 33, на задний крыльчатка 36. Зубчатый шкив изготавливается из металлокерамической композиции. К торцу крыльчатки. закаленному токами высокий частоты, на глубину 2-3 мм прижимается упорное уплотнительное кольцо 29 сальника 35, изготовленное из графитовой композиции. Сальник неразборный, запрессовывается в корпус насоса и предотвращает подтекание охлаждающей жидкости.

Система охлаждения ВАЗ 2109 рисунок 1

Система охлаждения жидкостная закрытого типа с принудительной циркуляцией жидкости, с расширительным бачком 7. Система имеет насос 27 охлаждающей жидкости. неразборный термостат 6 термостат с твёрдым термочувствительным наполнителем имеет основной и дополнительный клапаны. Начало открытия основного клапана при температуре охлаждающей жидкости (87±2) ºС, ход основного клапана при достижении температуры 102 ºС не менее 8 мм, электровентилятор, радиатор 18 с расширительным бачком 7, трубопроводы. шланги, сливные пробки. Привод насоса осуществляется от зубчатого ремня 28 привода распределительного вала. Вместимость системы, включая отопи- толь салона, составляет 7, 8 л. Для контроля температуры жидкости имеется датчик 12, который завернут в рубашку охлаждения головки блока цилиндров. Указатель температуры жидкости устанавливается на комбинации приборов. При работе двигателя нагретая в рубашке охлаждения блока и головки блока цилиндров жидкость поступает через выпускной патрубок 3 по шлангу 11 в радиатор для охлаждения или в термостат 6, в зависимости от положения клапанов термостата. Далее охлаждающая жидкость всасывается насосом 27 и направляется в рубашку охлаждения двигателя. По шлангам 2 и 5 обеспечивается циркуляция жидкости и подогрев горючей смеси во впускной трубе и подогрев зоны дроссельной заслонки первой камеры карбюратора. К системе охлаждения через патрубки 4 и 37 шлангами подключается радиатор отопителя салона автомобиля. Радиатор 18 разборный трубчатопластинчатый с пластмассовыми бачками 16 и 25. Сердцевина радиатора состоит из алюминиевых трубок 22 и алюминиевых охлаждающих пластин 23, крепится к пластмассовым бачкам и уплотняется резиновыми прокладками. Радиатор не имеет заливной горловины, верхний патрубок бачка 16 соединяется шлангом 10 с расширительным бачком. Левый бачок 16 имеет также подводящий и отводящий патрубки для подсоединения шлангов 11 и 9. Правый бачок 25 радиатора имеет сливную пробку 26 и датчик 24 включения и выключения электровентилятора. Расширительный бачок 7 изготавливается из полупрозрачной пластмассы, крепится ремнем к кронштейнам левого брызговика кузова. Нижний патрубок расширительного бачка соединяется шлангом с термостатом. Для предотвращения образования паровых пробок верхний патрубок бачка соединяется шлангом 10 с патрубком радиатора. Бачок имеет заливную горловину, закрываемую пластмассовой пробкой 8 с выпускным (паровым) 20 и впускным 21 клапанами. Клапаны в пробке устанавливаются в отдельном неразборном корпусе 19. Давление начала открытия выпускного клапана составляет 1, 1 кгс/см», впускного — 0,03- 0, 13 кгс/см*. Для полного слива жидкости из системы должны быть вывернуты сливные пробки из бачка радиатора и из блока цилиндров, а также обязательно должна сниматься пробка 8 расширительного бачка. Электровентилятор состоит из электродвигателя 14 и крыльчатки 17. Крыльчатка четырехлопастная, изготавливается из пластмассы. Лопасти крыльчатки имеют переменный по радиусу угол установки и для уменьшения шума переменный шаг по ступице. Крыльчатка устанавливается на валу электродвигателя и поджимается гайкой. Для лучшей эффективности работы электровептилятор находится в кожухе 15, который крепится на кронштейнах радиатора в четырех точках. Электровентилятор в сборе устанавливается в резиновых втулках и крепится гайками на шпильках кожуха. Включение и выключение электровентилятора осуществляется в зависимости от температуры охлаждающей жидкости датчиком 24 типа ТМ-108, завернутым в бачок радиатора с правой стороны. Температура замыкания контактов датчика 99+3″С, размыкания 94+3″С. Термостат системы охлаждения ускоряет прогрев двигателя и поддерживает необходимый тепловой режим. При оптимальном тепловом режиме температура охлаждающей жидкости должна быть 85-95’С. Термостат 6 состоит из корпуса 42 и крышки 43, которые завальцовываются вместе с седлом основного клапана 46. Термостат имеет входной патрубок 44 входа охлажденной жидкости из радиатора, входной патрубок 41 шланга перепуска жидкости из головки блока цилиндров в термостат, патрубок 47 подачи охлаждающей жидкости в насос и патрубок 45 шланга расширительного бачка. Основной клапан 46 запрессовывается в стакан, в котором завальцована резиновая вставка 39. В резиновой вставке находится стальной полированный поршень 40, закрепленный на неподвижном держателе 49. Между стенками стакана и резиновой вставкой находится термочувствительный твердый наполнитель 38. Основной клапан прижимается к седлу пружиной. На основном клапане крепятся две стойки, на которых устанавливается перепускной клапан 48, поджимаемый пружиной. Термостат, в зависимости от температуры охлаждающей жидкости, автоматически включает или отключает радиатор системы охлаждения, пропуская жидкость через радиатор, или минуя его.

1.3 Перечень работ по ТР

Обслуживание насоса в основном заключается в замене изношенных деталей на новые так как восстановление деталей имеющих дефекты намного сложнее и экономически не целесообразно. Для продления срока службы подшипника насоса необходимо при проведении ТО-1 смазать через отверстие в корпусе насоса смазкой Литол-24. При износе некоторых деталей водяного насоса восстановлению подлежит: посадочное место шкива привода жидкостного насоса, посадочное место крыльчатки на валу, все эти детали насаживаются с большим натягом без которого работоспособность их невозможна, восстановление заключается в наращивание слоя металла на посадочном пояске до номинальных размеров гальваническим способом но не более допустимого возможного. Восстановлению подлежат небольшие трещины, сколы в алюминиевом корпусе насоса, которые возникают в следствии перекоса при затягивании болтов насоса при установке, усталостного напряжения в металле или просто по неосторожности, восстановление заключается в наращивание или заварке трещин аргонно-дуговой сваркой с последующей обработкой. Восстановлению подлежит внутренняя резьба в корпусе насоса под стопорный винт так как она алюминиевая то испортить её легче всего восстановление заключается в рассверливание отверстия под следующий диаметр винта с нарезанием мечиком соответствующей винту резьбы (шаг, тип). Возможно так же восстановление зубчатого шкива, форма зуба которого бывает прямоугольной или трапециидальной, износ которой приведёт к ухудшению циркуляции охлаждающей жидкости в системе в результате проскакивания ремня, уменьшения его натяжения из-за чего возможен и его обрыв и в конечном итоге выход из строя двигателя. Восстановление заключается в гальваническом наращивание зубьев с последующей обработкой для придания правильной геометрической формы соответствующей первоначальной формы зуба. Такие детали насоса как сальник, двухрядный роликовый подшипник, роль внутренней обоймы которого играет валик, и крыльчатка восстановлению не подлежат.

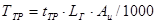

1.4 Расчет объема работ по ТР ВАЗ-2109

Определение годового пробега автомобиля данной марки.

Для расчёта объёма работ по ТР необходимо предварительно определить годовой пробег одного автомобиля ВАЗ-2109. При известном коэффициенте технической готовности (αт), количестве рабочих дней предприятия в году (Др), и величине среднесуточного пробега может быть определён годовой пробег автомобиля по формуле:

где Др – число дней работы АТП в году;

aТ – коэффициент технической готовности автомобилей данной марки.

Lг= 210·365·0,83=63620 км

Определение удельной скорректированной трудоемкости текущего ремонта автомобиля определенной марки (модели) определяется по формуле:

где

к1 , к3 , к4 , к5 – коэффициенты корректирования нормативной удельной трудоемкости ТР, учитывающие соответственно категорию условий эксплуатации, природно-климатические условия, количество единиц подвижного состава и способ его хранения.

Расчет годового объема работ по ТР.

где А и — списочное число автомобилей парка.

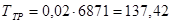

1.5 Распределение трудоемкости по видам работ

Распределение трудоемкости по видам работ в процентном соотношении, по формуле

где a — установленный процент распределения трудоемкости i-го вида воздействий;

Тгi – годовая трудоемкость воздействия i-го вида (ЕО, ТО-1, ТО-2, СО, ТР, Д-1, Д-2), чел.-ч.

Расчеты проводим по формуле (1.4) аналогично для всех видов работ:

Распределение трудоемкости работ ТР.

Остальные расчёты проводятся аналогично, результаты расчётов распределение работ по ТР сводится в таблицу 1.1.

1.6 Определение числа производственных рабочих

Списочный состав производственных рабочих Рсп определяют по формуле

где Тгi – годовая трудоемкость работ в зоне ТО и диагностики, ТР или в данном цехе, чел.-ч;

Фг – действительный годовой фонд времени рабочего в зоне или цехе, ч.

Расчеты проводим по формуле (2.5) аналогично для всех видов работ:

Списочный состав производственных рабочих ТР.

Остальные расчёты проводятся аналогично, результаты расчётов списочного состава производственных рабочих зоны по ТР сводится в таблицу 1.1.

Явочный состав производственных рабочих определяют следующим образом

где Фнг – номинальный годовой фонд времени рабочего зоны или цехе, ч.

Расчеты проводим по формуле (1.6) аналогично для всех видов работ:

Явочный состав производственных рабочих ТР.

Остальные расчёты проводятся аналогично, результаты расчётов явочный состава производственных рабочих по ТР сводится в таблицу 1.1.

Количество производственных рабочих зоны ТР.

| Виды работ | Трудоем-кость Тгi , чел.-ч | Рсп | Ряв | ||

| расчетное | |||||

| 2. Регулировочные | 274,84 | 0,15 | 0,13 | ||

| 3. Разборочно-сборочные | 2130,01 | 1,16 | 1,03 | ||

| 4. Сварочно-жестяницкие | 549,68 | 0,3 | 893,23 | 0,5 | 0,43 |

| 2. Слесарно-механические | 549,68 | 0,3 | 0,3 | ||

| 3.Электротехнические | 343,55 | 0,2 | 0,17 | ||

| 4. Аккумуляторные | 68,71 | 0,04 | |||

| 5. Ремонт приборов системы питания | 137,42 | 0,08 | 0,07 | ||

| 6. Шиномонтажные | 137,42 | 0,07 | 0,07 | ||

| 7. Вулканизационные | 68,71 | 0,04 | 0,03 | ||

| 8. Кузнечно-рессорные | 137,42 | 0,07 | 0,07 | ||

| 9. Медницкие | 137,42 | 0,08 | 0,07 | ||

| 10. Сварочные | 68,71 | 0,04 | 0,03 | ||

| 11. Жестяницкие | 68,71 | 0,03 | 0,03 | ||

| 12. Арматурные | 2404,85 | 1,3 | 1,16 | ||

| 13. Обойные | 2404,85 | 1,3 | 1,16 | ||

| Итого | 6871 | 6,13 | 5 | 5,48 | 4 |

2. Организационная часть

2.1 Выбор и обоснование метода организации технологического процесса

Рассмотрим существующие методы организации технологического процесса и на основание плюсов и минусов выберем наиболее подходящий нам. В настоящее время существует 2 метода организации технологического процесса: индивидуальный и агрегатный.

При индивидуальном методе неисправные узлы, агрегаты снимаются с автомобиля, ремонтируются и устанавливаются вновь на тот же автомобиль. При этом методе агрегаты не обезличиваются и время простоя автомобиля в ремонте определяется длительностью ремонта наиболее трудоёмкого агрегата. При отсутствии обезлички повышается ответственность и заинтересованность водителей за сохранность автомобиля, увеличивается срок их службы снижаются затраты на ремонт агрегатов. Недостатки: автомобиль может продолжительное время простаивать в ремонте, поэтому его применяют когда простой автомобиля не оказывает влияние на выполнение плана перевозок и на простой других неисправных автомобилей в ожидании освобождённого поста, а также при отсутствии запасных частей и агрегатов.

Сущность агрегатного метода ремонта заключается в замене неисправных узлов, приборов, агрегатов исправными, новыми или заранее отремонтированного или взятого из оборотного фонда. Основным преимуществом данного метода является снижение времени простоя авто в ремонте которое определяется лишь временем необходимым для ремонта узлов и агрегатов. Недостатки: необходимо иметь большой фонд запасных частей по всему автомобилю в целом, при этом в автомобильном парке предприятия может находится разномарочный состав автомобилей что опять же увеличивает расходы на приобретение большого числа запасных частей. Снижение времени простоя в ремонте обуславливается повышением коэффициента технической готовности, а в следствии в увеличение производительности и снижение стоимости (себестоимости) перевозок.

Проанализировав методы на мой взгляд наиболее рациональным и целесообразным будет применение индивидуального метода организации технологического процесса. При ремонте жидкостного насоса трудоёмкость составляет 47 чел-мин, что не займёт много времени и простои автомобиля незначительный. Организацию технологического процесса осуществляем по схеме рисунок 3.

Для того, чтобы технология ремонта была проведена в полном объеме перечня работ, необходим правильный подбор оборудования из каталогов оборудования[3]. Для ритмичной работы производственного корпуса нужно создать рабочие места с высоко квалифицированным обслуживающим персоналом, а также аппарата управления.

Схема организации технологического процесса Рисунок 3

|

2.2. Подбор технологического оборудования

Оборудование для выполнения технологии ремонта в агрегатном участке приведено в таблице 3

| Наименование | Модель | |

| 1 | 2 | 3 |

| 1. Верстак слесарный | ПИ-012М | 1,4×0,8×1,0 |

| 2. Тиски слесарные | СТ – 400 | 0,4×0,2×0,25 |

| 3. Прибор универсальный для проверки поршня с шатуном | 2451 | 0,67×0,50×1,1 |

| 4. Станок для шлифования фасок клапанов | 2215 | 0,67×0,51×1,2 |

| 5. Пресс с ручным приводом | ОКС – 761 | 0,65×0,50×1,6 |

| 6. Станок настольно – сверлильный | НС – 12А | 0,65×0,50×1,5 |

| 7. Стеллаж секционный | ПИ-029 | 1,4×0,45×2,0 |

| 8. Стол для контроля и сортировки деталей | Р – 902 | 2,0×0,8×1,0 |

| 9. Тельфер | МН Н4-10 | 0,25×0,25×0,3 |

| 10. Универсальные центры для проверки валов | Р – 304 | 1,5×0,6×1,1 |

| 11. Ларь для обтирочных материалов | ЛР – 6 – 25 | 1,0×0,5×0,6 |

| 12. Шкаф для приборов | ШР – 25 | 1,2×0,6×1,8 |

| 13. Поверочная плита | П – 750 | 1,0×0,75×1,0 |

| 14. Стенд для ремонта двигателей | 2650 | 1,3×0,84×1,7 |

| 15. Стенд для ремонта двигателей | 2473 | 1,0×0,68×1,6 |

| 16. Стенд для ремонта рулевых механизмов и карданных валов | Р – 215 | 0,93×0,6×1,05 |

| 17. Пресс гидравлический | 2153 | 1,0×0,7×1,80 |

| 18. Стенд для ремонта коробок передач | Р – 201 | 0,6×0,54×1,3 |

| 19. Стенд для ремонта редукторов задних мостов | 2365 | 0,83×0,7×1,35 |

| 20. Стенд для ремонта передних и задних мостов | 2450 | 1,84×0,76×1,4 |

| 21. Стенд для заточки инструментов | ЗА64 | 0,8×0,52×1,0 |

| 22. Вертикально – сверлильный станок | 2А125 | 1,15×1,12×1,8 |

| 23. Инструментальный шкаф для станочника | ШС – 12 | 0,5×0,5×1,5 |

| 24. Ванна для мойки мелких деталей | 2031 | 1,5×0,7×0,7 |

| 25. Установка для механизированной мойки деталей | 196 – М | 1,87×1,65×1,7 |

| 26. Подвесная кран — балка | ГОСТ 7860 – 67 | 6,87×0,42×0,35 |

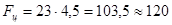

2.3 Расчет площади участка

Площадь производственного участка (цеха) рассчитывают по формуле

где

Определяем площадь агрегатного цеха по формуле (2.1)

2.4 Разработка технологической карты

Технологическая карта необходима для достижения наибольшей производительности труда при организации ТО и ТР путём расстановки всей последовательности действий в правильном порядке.

Операционно-технологическая карта ремонта жидкостного насоса автомобиля ВАЗ-2109.

| Наименование и содержание операции | Число точек воздействия | Оборудование и инструмент | Технические условия и указания | |||||

| 1 | 2 | 3 | 4 | 5 | ||||