- Технология ремонта вала-шестерни

- Технология изготовления и ремонта вал-шестерни

- ЗАПИСКА Давыденко.doc

- Курсовая работа: Разработка технологического процесса обработки вала-шестерни

- 1.2.1 Описание изделия

- 3. Устанавливаем принятое число рабочих мест Р, округляя до ближайшего большего целого числа полученное значение mр.

- Общие исходные данные:

- Вид заготовки

Технология ремонта вала-шестерни

Учреждение образования

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра ремонта машин

КУРСОВОЙ ПРОЕКТ

По технологии ремонтно-обслуживающего производства на тему: Технология ремонта вала-шестерни

Минск 2009

Содержание

Введение

1 Анализ конструкций, условий работы и дефектов детали.

2 Проектирование технологии очистки

2.1 Обоснование требований к качеству очистки и выбор способов ее контроля.

2.2 Характеристика загрязнений и выбор способов очистки

2.3 Обоснование оборудования, средств и режимов очистки

3 Проектирование технологического процесса дефектации

3.1 Характеристика дефектов и выбор способов и средств дефектаци

3.2 Технологический маршрут дефектации детали

4 Проектирование ТП восстановления детали

4.1 Обоснование способов устранения дефектов и восстановления детали

4.2 Выбор технологических баз и средств базирования

4.3 Технологический маршрут восстановления детали

4.4 Разработка и нормирование технологических операций

5 Заключение

ЛИТЕРАТУРА

ПРИЛОЖЕНИЕ 1. Комплект документов на технологический процесс восстановления вала-шестерни

Состав: Вал-шестерня (РЧ), Анализ возможных способов восстановления (ТЧ), Технологический процесс восстановления вала (ТС), Технологический маршрут восстановления (маршрутная карта, операционная карта), ПЗ

Источник

Технология изготовления и ремонта вал-шестерни

Автор работы: Пользователь скрыл имя, 15 Мая 2013 в 19:45, курсовая работа

Описание

В связи с этим, повышаются требования, предъявляемые к конструктору, который должен обладать широким кругозором в вопросах проектирования, производства и эксплуатации проектируемых объектов.

Целью курсовой работы является закрепление, углубление и обобщение полученных знаний, а так же приобретение практических навыков для разработки технологических процессов изготовления и ремонта деталей с использованием прогрессивных технологий и анализа технологических решений.

Содержание

Введение…………………………………………………………………………..4

1 Технология изготовления……………………………………………………5

1.1 Анализ назначения и технологичности детали ………………………..5

1.2 Выбор маршрута механической обработки…………………………….7

1.3 Расчет и назначение припусков…………………………………………8

1.4 Расчет режимов резания ……………………………………………….9

1.5 Выбор оборудования и уточнение режимов резания…………………25

2 Технология ремонта изделия…………………………………………………27

2.1 Анализ возможных дефектов ………………………………………….27

2.2 Маршрут, оборудование и режимы восстановления…………………27

Заключение………………………………………………………………………29

Список используемых литературных источников…………………………….30

Работа состоит из 1 файл

ЗАПИСКА Давыденко.doc

1 Технология изготовления………………… …………………………………5

1.1 Анализ назначения и технологичности детали …………… …………..5

1.2 Выбор маршрута механической обработки…………………………….7

1.3 Расчет и назначение припусков…………………………………………8

1.4 Расчет режимов резания ……………………………………………….9

1.5 Выбор оборудования и уточнение режимов резания…………………25

2 Технология ремонта изделия…………………………………………………27

2.1 Анализ возможных дефектов ………………………………………….27

2.2 Маршрут, оборудование и режимы восстановления…………………27

Список используемых литературных источников…………………………….30

В данной курсовой работе необходимо разработать технологический процесс изготовления и ремонта вала-шестерни с учетом данных, представленных в задании.

Разработка оптимального технологического процесса изготовления и ремонта каждой конкретной детали может нести значительную экономическую выгоду в масштабах целого предприятия. Поэтому такое большое внимание уделяется созданию новых перспективных способов создания изделий.

Технический процесс ведет к увеличению сложности проектируемых объектов, повышению их качества, надежности и долговечности, требуя применения новых технологических решений, улучшения качества и сокращения сроков проектных работ. Достичь положительных результатов возможно лишь в случае использования современных средств САПР на всех этапах проектирования, а на этапе конструкторского проектирования заложены возможности использования прогрессивных технологических решений.

В связи с этим, повышаются требования, предъявляемые к конструктору, который должен обладать широким кругозором в вопросах проектирования, производства и эксплуатации проектируемых объектов.

Целью курсовой работы является закрепление, углубление и обобщение полученных знаний, а так же приобретение практических навыков для разработки технологических процессов изготовления и ремонта деталей с использованием прогрессивных технологий и анализа технологических решений.

1 Технология изготовления

1.1 Анализ назначения и технологичности детали

Вал-шестерня используется для передачи вращения. Он должен отвечать требованиям по прочности и сопротивлению усталостным напряжениям.

При производстве данной детали необходимо выполнять строгие технологические требования. Ответственной частью вала будут как внутренние, так и внешние поверхности, которые обладают достаточно малой шероховатостью. Деталь данного типа является ответственной частью сборки и должна выполняться квалифицированными и ответственными рабочими.

Рабочий чертёж детали представлен в графической части курсовой работы.

Химический состав Стали 45 приведен ниже по ГОСТ 1050-2005

углерод C — 0,40 . 0,50 %;

кремний Si — 0,17 . 0,37 %;

марганец Mn — 0,50 . 0,80 %;

сера S — не более 0,045 %;

фосфор P — не более 0,045 %;

никель Ni — около 0,3 %;

хром Cr — около 0,3 %;

предел текучести sт = 360 МПа;

предел прочности sв = 610 МПа;

ударная вязкость aн = 50 кДж/м 2 ;

относительное удлинение при растяжении d5 = 16 %;

относительное сужение при растяжении y = 40 %;

твёрдость поверхности горячекатаного прутка HB 241;

твёрдость поверхности отожжённого прутка HB 197;

стоимость одной тонны проката Æ 10 . 250 мм — 185 . 136 $.

Рисунок 1.1 — Редуктор

Метод выполнения заготовки для детали определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления.

Деталь изготавливается из Стали 45 прокатом. В остальном деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции. Поверхности вращения могут быть обработаны на многошпиндельных станках.

Изготовление любой детали начинается с заготовки, которая с помощью механической, пластической, термической, химической и (или) иной обработки доводится до формы, размеров и качества готовой детали, заданных конструктором.

Расчёт себестоимости для конкретных способов получения заготовок, предполагая, что чистовая механическая обработка для всех вариантов одинакова, можно осуществлять по следующим зависимостям:

заготовка из проката

где mпр — масса заготовки из проката, кг (mпр = l m1пр , где l — длина заготовки с шириной отрезного инструмента (1 . 10 мм) в метрах; m1пр — масса одного погонного метра проката данного профиля), mпр =3,91 кг;

Ц1пр — цена 1 кг проката , Ц1пр=0, 18$;

B — минутная зарплата рабочих, производящих черновую механическую обработку заготовок (B » 0,02 . 0,04 $/мин);

Tшк1 — штучно-калькуляционное время черновой обработки детали, которое ориентировочно определяется по формуле Tшкi = 0,01 l0 k, мин, где l0 — длина обработки, мм; k — количество прох. инструмента Tшкi =3,5 мин;

q — накладные расходы механического цеха в % к основной зарплате (100 . 200 %), q=2;

где mот — масса отливки, кг (на 5 . 15 % больше массы готовой детали), mот = 3,91 кг;

Ц1м — цена 1 кг жидкого металла, Ц1м = 0,18 $;

qл — накладные расходы литейного цеха, qл =80%;

nмод — количество заготовок, изготавливаемых одной моделью, nмод=10000;

q — накладные расходы механического цеха в % к основной зарплате, q =150%

Из расчетов видно, что прокат является более выгодным методом получения заготовки.

- Выбор маршрута механической обработки

Эскиз детали с указанием обрабатываемых поверхностей представлении на рисунке 1.2.

Рисунок 1.2 – Вал-шестерня

Таблица 1.1 – Маршрут обработки детали

Наименование операции и перехода

1 Фрезеровать торцы Ø60мм в размер L=198 мм;

2 Сверлить центровые отверстия Ø4мм, L=7.5мм;

Фрезерно-центровальный станок МР-73

1 Подрезать торец Ø60 мм, t=1,5 мм;

2 Обточить наружный диаметр с Ø60 мм до Ø40 мм, L=55 мм, t=5 мм за 2 перехода;

3 Обточить наружный диаметр с Ø40 мм до Ø35,5 мм, L=35 мм, t=2,25 мм;

4 Снять фаску 2,5х45˚ на Ø60мм;

5 Снять фаску 1,85х45˚ на Ø35,5мм;

Токарно-винторезный станок 16Б04А

1 Подрезать торец Ø60 мм, t=1,5 мм;

2 Обточить наружный диаметр с Ø60 мм до Ø40 мм, L=90 мм, t=5 мм за 2 перехода;

3 Обточить наружный диаметр с Ø40 мм до Ø35,5 мм, L=75 мм, t=2,25 мм;

4 Снять фаску 2,5х45˚ на Ø60мм;

5 Снять фаску 1,85х45˚ на Ø35,5мм;

Токарно-винторезный станок 16Б04А

1 Фрезеровать шпоночный паз на Ø35,5 мм b=8 мм, h=3 мм на длину L=50 мм;

Вертикально – фрезерный станок

1 Фрезеровать зубья на Ø60мм m=4, z=28, L=50мм;

Зубофрезерный станок 5К310

1 Шевинговать поверхность зубьев

Шевинговальный станок 5702В

1 Закалка ТВЧ зубьев на глубину 1…1,5 мм до 45…50 HRC

1 Шлифовать с Ø35,5 мм до Ø35k6 мм, L=75 мм;

2 Шлифовать с Ø35,5 мм до Ø35k6 мм, L=35 мм;

На основании выбранного технологического маршрута обработки детали и способа получения заготовки производим расчёт припусков на механическую обработку.

Технологический маршрут обработки поверхности Ø35k6 состоит из чернового обтачивания и тонкого шлифования.

При обработке поверхности минимальный припуск для каждого i-го перехода можно оценить

где Rz.(i-1) — шероховатость данной поверхности после обработки на предыдущем переходе (операции), мм;

Hi-1 — глубина дефектного поверхностного слоя от предыдущего перехода, мм;

ri-1 — величина пространственных отклонений формы данной поверхности после предыдущего перехода, мм;

ei — погрешность установки заготовки на данной операции, мм.

Минимальный припуск под растачивание:

Минимальный припуск под шлифование

Расчетный размер dp рассчитывается начиная с конечного размера путем последовательного прибавления расчетного минимального припуска каждого технологического перехода:

Наибольшие предельные размеры вычисляем прибавлением допуска к наименьшему придельному размеру:

Определим придельные значения припусков и

Общий номинальный припуск

Исходными данными для этого являются принятый маршрут механической обработки детали и назначенные припуски для каждого перехода, что соответствует глубинам резания ti .

Мы принимаем материал лезвия инструмента Твёрдосплавная пластина Т15К6 , период стойкости которой равен Т=120 мин.

Операция 005 Фрезерно-центровальная:

1 Фрезеровать торцы в размер L=198 мм

В зависимости от вида обработки назначим подачу инструмента s .В нашем случаи s=0,5 мм/об.

Затем определяется скорость резания v , м/мин.

где Cv — коэффициент скорости резания, определяемый;

T — период стойкости инструмента, мин;

t — глубина резания, мм;

s — подача инструмента, мм/об;

m, x, y — показатели степеней.

Cv=500; Т=120 мин; t=1мм; s=0,5мм/об; m=0,3; x=0,35; y=0,35

Частота вращения шпинделя станка:

Принимаем по паспорту станка n=670 мин , 400мм/мин.

Фактическая скорость фрезерования:

где D– диаметр фрезы;

Фактическая подача на зуб фрезы:

где z– число зубьев фрезы;

Основное время определяется по формуле:

где l – длина обрабатываемой поверхности, мм;

lвр – величина перебега, мм;

S – минутная подача, мм/мин.

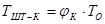

Штучно-калькуляционное время для операции вычисляется как сумма:

где Tв — вспомогательное время, мин;

Tоб — время обслуживания станка, мин;

Tф — время на физические надобности рабочего, мин.

Tв = (0, 01 . 0, 2) Tо=0, 09*0, 1875= 0,01687 мин

Tшк = 0,1875+0,01687+0,0093+0,01=0, 2237 мин

- Сверлить центровые отверстия Æ 4 мм на L =7,5 мм.

В зависимости от вида обработки назначим подачу инструмента s .В нашем случаи s=1 мм/об.

Определим скорость сверления по формуле 1,4:

Cv=100; Т=120 мин; t=7,5мм; s=1 мм/об ; m=0,2; x=0,15; y=0,5.

Источник

Курсовая работа: Разработка технологического процесса обработки вала-шестерни

| Название: Разработка технологического процесса обработки вала-шестерни Раздел: Промышленность, производство Тип: курсовая работа Добавлен 05:39:06 03 июня 2011 Похожие работы Просмотров: 21068 Комментариев: 15 Оценило: 9 человек Средний балл: 4.6 Оценка: 5 Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

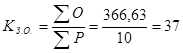

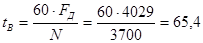

| вид операции | To | jк | Tшт-к | mp | P | hз.н. | O |

| Фрезерование торцев | 0,71 | 1,84 | 1,30 | 0,025 | 1 | 0,025 | 32,10 |

| Сверление центров | 0,10 | 1,75 | 0,17 | 0,003 | 1 | 0,003 | 239,32 |

| Черновое точение | 6,51 | 2,14 | 13,93 | 0,27 | 1 | 0,267 | 3,00 |

| Чистовое точение | 6,51 | 2,14 | 13,93 | 0,27 | 1 | 0,267 | 3,00 |

| Тонкое точение | 1,01 | 2,14 | 2,16 | 0,04 | 1 | 0,041 | 19,38 |

| Фрезерование шпоночного паза | 12,26 | 1,84 | 22,55 | 0,43 | 1 | 0,431 | 1,85 |

| Зубофрезерование | 42,04 | 1,66 | 69,79 | 1,34 | 2 | 0,668 | 1,20 |

| Зубошлифование | 1,91 | 2,1 | 4,02 | 0,08 | 1 | 0,077 | 10,40 |

| Шлифование конуса | 0,93 | 2,1 | 1,95 | 0,04 | 1 | 0,019 | 42,96 |

| Нарезание резьбы | 23,94 | 1,98 | 47,40 | 0,91 | 1 | 0,907 | 0,88 |

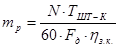

При групповой форме организации производства запуск изделий производится партиями с определенной периодичностью, что является признаком серийного производства.

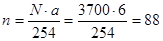

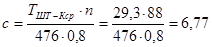

Количество деталей в партии для одновременного запуска определяем упрощенным способом:

где а — периодичность запуска в днях (по рекомендациям — 6).

Корректировка размера партии, определение расчетного числа смен на обработку сей партии деталей на основных рабочих местах:

где Тшт-кср — среднее штучно-калькуляционное время по основным операциям, мин.

Расчетное число смен округляем до принятого целого числа спр=7. Определяем число деталей в партии, необходимых для загрузки оборудования на основных операциях в течение целого числа смен:

где 476 — действительный фонд времени работы оборудования в смену, мин; 0,8 — нормативный коэффициент загрузки станков в серийном производстве.

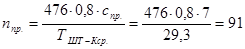

Определения такта выпуска:

1.4 Выбор исходной заготовки и метода ее изготовления

Выбор вида и метода получения заготовки

Заготовками для деталей типа вал наиболее часто служит либо сортовой прокат, либо штамповка. Так как данный вал относится к средним и крупным валам сложной конфигурации, с большим перепадом диаметров, а так же производство вала мелкосерийное, то целесообразнее использовать способ штамповки.

Рассчитаем стоимость заготовительной операции для двух способов получения заготовки.

Общие исходные данные:

Материал детали: Сталь 45Х.

Масса детали: q = 27,8 кг.

Годовая программа: N =3700 шт.

| Наименование показателей | Вариант 1 | Вариант 2 |