Технология ремонта тягового электродвигателя

Автор работы: Пользователь скрыл имя, 26 Февраля 2015 в 14:05, курсовая работа

Описание работы

При ремонте работ в электропроцессах, а к таким относятся цех по ремонту ТЭД, в целях предупреждения травматизма, очень важно строго выполнять и соблюдать организационные мероприятия. На каждом предприятии при отсутствии должности главного энергетика, администрация назначает лицо, ответственное за электрохозяйство, в обязанность которого входят обучение, инструктирование и периодическая проверка знаний персонала предприятия.

Содержание работы

Введение………………………………………………………………………. 3

Конструкция и условия работы тягового электродвигателя…….……5

Конструкция и условия работы…………………………..………..……5

Методы ремонта и повышения надежности………………….…….…10

Периодичность и сроки плановых технических осмотров и ремонтов…………………………………………………………..……………11

Технология выполнения операций по ремонту тягового электродвигателя …………………………………………………………. …13

Основные неисправности тягового электродвигателя, их причины и способы предупреждения………………………………….………………….13

Способы очистки, осмотра и контроля деталей………..……………..16

Приспособления, технологическая оснастка, средства механизации и оборудование, применяемое при ремонте тягового электродвигателя………………………………………………………………18

Технология ремонта тягового электродвигателя ……. …..…………22

Технология ремонта тягового электродвигателя …………. ………22

Особенности сборки и проведения испытаний…………..…………. 27

Техника безопасности при ремонте и испытаниях………..………….27

Файлы: 1 файл

kursovaya_rabota_1_polugodie.doc

- Конструкция и условия работы тягового электродвигателя…….……5

- Конструкция и условия работы…………………………..………..……5

- Методы ремонта и повышения надежности………………….…….…10

- Периодичность и сроки плановых технических осмотров и ремонтов………………………………………………………… ..……………11

- Технология выполнения операций по ремонту тягового электродвигателя …………………………………………………………. …13

- Основные неисправности тягового электродвигателя, их причины и способы предупреждения………………………………….…… …………….13

- Способы очистки, осмотра и контроля деталей………..……………..16

- Приспособления, технологическая оснастка, средства механизации и оборудование, применяемое при ремонте тягового электродвигателя…………………………………… …………………………18

- Технология ремонта тягового электродвигателя ……. …..…………22

- Технология ремонта тягового электродвигателя …………. ………22

- Особенности сборки и проведения испытаний…………..…………. 27

- Техника безопасности при ремонте и испытаниях………..………….27

В настоящее время на железнодорожном транспорте все большее внимание уделяется развитию новых технологий, внедряемых в инфраструктуру железнодорожного транспорта. Применяются инновационные технологии эксплуатации и технического обслуживания подвижного состава. Рассматривая этапы модернизации подвижного состава и его узлов можно увидеть, что много внимания уделяется совершенствованию их формы и других качеств, направленных на повышение надежности эксплуатации современных поездов, которые постепенно внедряются на железнодорожном транспорте в настоящее время.

Тяговые двигатели электропоезда служат для преобразования электрической энергии в механическую, необходимую для вращения колесных пар моторного вагона. Современные тенденции увеличения межремонтных пробегов подвижного состава требуют совершенствования технологии ремонта, в том числе и тяговых двигателей электропоездов.

Целью данной курсовой работы является описание современных методов ремонта тяговых электродвигателей электропоездов. Задачей являются рассмотрение технологий технического обслуживания, ремонта и составление маршрутной карты. В качестве предложений рассматриваются современные методы ремонта и диагностики тяговых электродвигателей.

В качестве объекта исследования выбраны методы технологического процесса ремонта тяговых электродвигателей, а предметом исследования является сам тяговый электродвигатель. Исследования и выводы приведенные в курсовой работе основываются на данных, полученных из литературы и иных источников.

- Конструкция, условия работы и ремонта тягового электродвигателя

- Конструкция и условия работы тягового электродвигателя.

Тяговый двигатель электропоезда подвешен жестко к раме тележки, а корпус редуктора опирается на подшипники на оси колесной пары и подвешивается к раме тележки (Рис. 1).

Привод имеет одностороннюю зубчатую передачу( шестерня 5 и колесо 8). Тяговый момент передается от вала якоря тягового электродвигателя через упругую муфту 3, шестерню 5 и колесо 7 колесной пары 6. К раме тележки тяговый двигатель 1 жестко подвешивается лапами 2.

Двумя лапами тяговый двигатель установлен на опорные поверхности поперечной балки рамы тележки. Опорные поверхности имеют выступы, на которые устанавливают клинья. В клинья ввернут распорный вал с левой и правой резьбой, благодаря чему клинья перемещаются и притягивают тяговый двигатель к верхним опорным площадкам поперечных балок. Нижние опорные площадки тягового электродвигателя имеют резьбовые отверстия под болты крепления двигателя на поддерживающих кронштейнах средней части поперечной балки.

На электропоезда серии ЭТ2М устанавливают тяговые двигатели ТЭД-2У1.

Технические характеристики тягового двигателя

Номинальное напряжение, В. . . 750

Минимальная степень возбуждения, %. . 20

Мощность, кВт. . . . 235

Сила тока, А. . . . 345

Частота вращения, мин 1 . . . 1250

Масса, кг. . . . 2240

Марка щеток . . . ..ЭГ-2А

Высота щетки, мм:

Величина усилия нажатия на щетку, Н (кгс)……. 22,5 — 24,0 (2,2 — 2,4)

Количество щеток . . . ..8

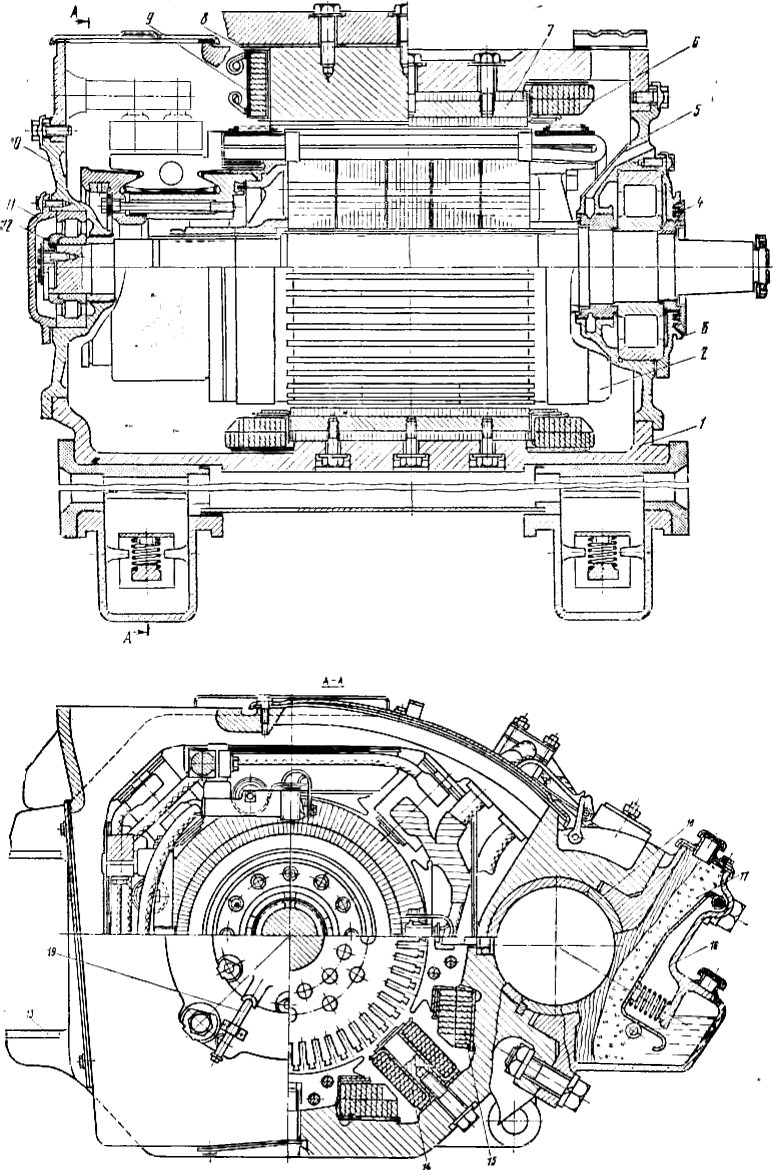

Рис.2. Тяговый двигатель:

1 — вентилятор: 2 — задний подшипниковый щит; 3 — задняя крышка подшипника; 4 — подшипник; 5 — вал якоря; 6 — трубка смазки подшипника; 7 — вентиляционная решетка; 8 — остов (станина); 9 — якорь; 10 — кронштейн щеткодержателя; 11 — щеткодержатель; 12 — передняя крышка подшипника; 13 — передний подшипниковый щит; 14 — катушка главного полюса; 15 — сердечник главного полюса; 16 — сердечник дополнительного полюса; 17 — катушка дополнительного полюса

Рис.3. Якорь двигателя:

I — обмоткодержатель с вентилятором; 2 — втулка якоря; 3 — вал; 4 — бандаж; 5 — коллектор; 6 — нажимной конус коллектора: 7 — изоляционные манжеты; 8 — пластина коллектора; 9 — втулка коллектора; 10 — клин; 11 — обмотка якоря; 12 — сердечник якоря

Основными частями тягового двигателя являются станина 8 (рис. 2) и якорь 9.Станина имеет кронштейны для закрепления двигателя на тележке вагона и люки для входа и выхода охлаждающего воздуха, а также для осмотра и профилактики щеточно-коллекторного узла. В станине установлены главные полюсы 15 для создания основного магнитного потока и дополнительные полюсы 16 для создания магнитного поля в коммутационной зоне с целью улучшения коммутации тягового двигателя. Сердечники 15 главных полюсов собраны из фасонных листов, отштампованных из электротехнической стали, катушки 14 полюсов двухслойные, с обмотками из медной ленты. Сердечники 16 дополнительных полюсов отлиты из стали с последующей механической обработкой, а обмотки 17 катушек выполнены из медной проволоки и установлены на специальных планках. Изоляцией катушек главных и дополнительных полюсов служат стеклослюдинитовая лента и стеклолента. Катушки в сборе с полюсами пропитаны эпоксидным компаундом и образуют монолитную конструкцию. Устанавливают дополнительные полюсы в нейтральных плоскостях между главными полюсами.

Все основные детали якоря собраны на втулке 2 (рис.3), напрессованной на вал 3. Благодаря этому в случае необходимости можно заменить вал без нарушения целостности других элементов якоря. Сердечник 12 якоря набран из лакированных листов электротехнической стали, спрессованных между обмоткодержателем 1 и втулкой 9 коллектора. Обмоткодержатель 1 отлит из стали совместно с крыльчаткой вентилятора. Катушка 11 якоря состоит из семи одновитковых секций. Катушки и уравнители изолированы стеклослюдинитовой и стеклянной лентами. В пазовой части якоря обмотка удерживается клиньями 10, в лобовых частях — бандажом 4 из стеклобандажной ленты. Коллектор 5 имеет арочную конструкцию. Нажимной конус 6 армирован стеклобандажной лентой для создания необходимой изолирующей поверхности между токоведущими и заземленными частями. Изоляционные манжеты 7 выполнены из стеклослюдопласта. Якорь 9 (см. рис.1) вращается в роликовых подшипниках 4, наружные кольца которых запрессованы в отлитые из стали подшипниковые щиты 2 и 13. Эти щиты монтируют в горловину станины 8 при сборке двигателя. Для добавления смазки в подшипники служат маслоподводящие трубки 6 в крышках 3 и 12 подшипников. Щеткодержатели 11 изготовлены из латуни. Регулируют усилие нажатия пружины на щетку поворотом регулировочного винта нажимного устройства. Кронштейны 10 щеткодержателя выполнены из пластмассы, армированной в резьбовой и контактной частях кронштейнов металлическими деталями. Кабели для подключения электродвигателя изготовлены из многожильного провода с резиновой изоляцией, снаружи двигателя они защищены рукавами. Маркировка проводов выполнена на станине и наконечниках следующим образом: Я1 и Я2 — соответственно начало и конец обмоток якоря и дополнительных полюсов; С1 и С2 — начало и конец обмотки возбуждения.

Ненормальными условиями эксплуатации являются перегрузка двигателей по току, допущение боксования колесных пар и юза при электродинамическом торможении, неправильное применение рекуперативного и реостатного торможения. Во всех этих случаях, а также при несвоевременной подготовке к работе в зимних условиях возможно повреждение тяговых двигателей.

Тяговые двигатели, во время работы подвергаются воздействию динамических сил, возникающих при движении колес по неровностям пути, и вибрациям, которые особенно велики в зимних условиях, когда верхнее строение пути обладает повышенной жесткостью. Двигатели подвержены и атмосферным воздействиям, в них попадает влажный воздух и пыль. На зажимах двигателей возникают перенапряжения, вызванные атмосферными разрядами, а также резкими изменениями тока.

На ТПС двигатель расположен в пространстве, ограниченном габаритами приближения подвижного состава к пути, расстоянием между колесными центрами, зависящим от ширины колеи, между другими частями экипажа. Поэтому двигатель должен иметь наименьшие, согласующиеся с общей конструкцией экипажа габаритные размеры и быть доступным для обслуживания. Резкие изменения температуры от —50 до +40 °С и влажности воздуха способствуют отсырению изоляции и конденсации влаги на коллекторе, щеткодержателях и поверхности изоляции. Иногда это сопровождается обледенением, коллектор покрывается инеем, что затем вызывает сильное искрение при работе двигателя. Пыль, поднимающаяся с пути при движении, угольная пыль от истирающихся щеток, влажный воздух и снег приводят к загрязнению изоляции и снижению ее диэлектрической прочности.

1.2 Методы ремонта и повышения надежности

Надёжность — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Для количественной оценки надёжности используют так называемые единичные показатели надёжности (характеризуют только одно свойство надёжности) и комплексные показатели надёжности (характеризуют несколько свойств надёжности):

- Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

- Ремонтопригодность — свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

- Долговечность — свойство объекта непрерывно сохранять работоспособность от начала эксплуатации до наступления предельного состояния, то есть такого состояния, когда объект изымается из эксплуатации.

- Живучесть — свойство объекта сохранять работоспособность при отказе отдельных функциональных узлов.

Индивидуальный метод ремонта основан на возвращении снятых и отремонтированных деталей, агрегатов и узлов на тот же локомотив, с которого их снимали.

При агрегатном методе на ремонтируемый электропоезд устанавливают заранее отремонтированные или новые детали из технологического запаса. В этом случае ремонтные цеха работают не на конкретный электропоезд а на пополнение технологического запаса депо. Агрегатный метод дает существенное сокращение простоя электропоездов в ремонте, причем особую эффективность обеспечивает крупноагрегатный метод, при котором просматривается замена таких крупных узлов как тележки в сборе. Непременным условием агрегатного или крупноагрегатного метода является взаимозаменяемость деталей, агрегатов и узлов. В моторвагонных депо агрегатный метод применяется при выполнении ТР. Внедрение этих методов приводит к значительному повышению производительности труда ремонтных бригад, улучшению качества работ, снижению себестоимости ремонта и исключает непредвиденные задержки, что обеспечивает выпуск из ремонта точно по графику.

При стационарной форме организации ремонтных работ электропоезд в течении всего периода ремонта находиться на одном рабочем месте, оборудованном в соответствии с объемом и характером ремонтных работ, и обслуживается комплексной бригадой рабочих по установленной технологии.

Источник

Технология ремонта тепловозов — Ремонт тяговых электродвигателей

Содержание материала

Профилактический осмотр и ремонты М3 и М4 предусматривают обдувку, осмотр снаружи и внутри тяговых электродвигателей и пружинной подвески, а также добавление смазки в моторно-осевые подшипники через отверстие крышки шапки. Уровень в масляном резервуаре поддерживают 60—90 мм. Воду из резервуара удаляют насосом. При М3 и М4 измеряют зазоры у моторно-осевых подшипников. Кроме того, при М4 снимают кожуха зубчатых передач для осмотра и смены смазки. Производят ревизию подбивки моторно-осевых подшипников и измеряют продольные разбеги остовов тяговых электродвигателей на колесных парах.

Рис. 154. Тяговый электродвигатель ЭДТ-200Б:

1 — остов; 2— якорь; 3 — лабиринтное кольцо; 4— крышка; 5 и 10 — подшипниковые щиты; 6— электроизоляционная замазка; 7 — сердечник главного полюса; 8 — покровная изоляция; 9 — корпусная изоляция; 11 — крышка подшипника; 12 — упорное кольцо; 13 — пластина носика; 14 — дополнительный полюс; 15 главный полюс; 16 — шапка моторно-осевого подшипника; 17 — подбивка; 18 — вкладыши моторно-осевого подшипника; 19 — трубка для смазки

Во время М5 все тяговые электродвигатели вместе с тележками и колесными парами выкатывают из-под тепловоза, разбирают, ремонтируют и испытывают по характеристике подъемочного ремонта.

Тяговые электродвигатели проходят два вида заводского ремонта. Ремонт I объема выполняется на заводах и в депо при пробеге, равном норме пробега тепловозов между заводскими ремонтами. Заводской ремонт II объема выполняется только на заводах через один заводской I объема. На заводе тяговые электродвигатели разбирают полностью, пропитывают якорь и компаундируют катушки.

У тяговых электродвигателей возможны следующие неисправности обрыв бандажей, распайка петушков, разрушение изоляции обмотки якоря, влекущее за собой замыкание на корпус, обрыв болтов и выводов у главных и дополнительных полюсов, разрушение подшипников якоря и ослабление заклепок сепараторов, деформация остова, нагрев моторно-осевых подшипников, излом и износ зубьев редуктора.

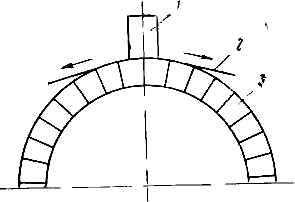

Рис. 155. Расположение стеклянной шкурки для притирки щеток по коллектору:

1 — щетка; 2 — стеклянная шкурка; 3 — коллектор

Осмотр тяговых электродвигателей.

Конструкция тяговых электродвигателей (рис. 154) всех серий тепловозов в основном аналогична конструкции электродвигателей ЭДТ-200Б, установленных на тепловозах ТЭ3 и ТЭМ1.

При осмотре электродвигателей внутренние стенки остова в доступных местах протирают чистой безворсовой салфеткой, которую рекомендуется смочить авиационным бензином; вместе с пылью удаляют масло, попавшее внутрь остова.

Осматривая якорь, в первую очередь обращают внимание на состояние коллектора и щеточного аппарата. Признаком нормальной работы и хорошей коммутации является коричневый и темно-коричневый цвет коллекторных пластин (цвет оксидной пленки, образовавшейся на его поверхности).

Случайные забоины или брызги металла от переброса или кругового огня могут быть зачищены стеклянной шкуркой на полотне СМВ 40-5А (ГОСТ 5009—62) или личным напильником с продорожкой рядом находящихся пластин. При этом следует помнить, что местная зачистка коллектора искажает его цилиндрическую поверхность, поэтому к такому способу устранения местных неровностей на коллекторе следует прибегать в исключительных случаях (рис. 155). Поверхность щеток должна быть гладкой, без следов выщербин, отколов и трещин. Сами щетки должны свободно перемещаться в обоймах щеткодержателей. Предварительная притирка щеток осуществляется на барабане с диаметром, соответствующим диаметру коллектора.

Изоляцию обмоток катушек и якоря проверяют мегомметром. Осмотром устанавливают чистоту поверхности, а также отсутствие поврежденных, потемневших или обуглившихся мест, а также ослабления бандажей.

Через 25—30 тыс. км добавляют смазку в подшипники.

Так, у двигателей ЭДТ-200Б со стороны шестерен добавляют 200—250 г, у двигателей ЭД-107 90—110 г, а со стороны коллектора — 50—70 г. Смазка должна быть одной марки 1ЛЗ (ГОСТ 12811—67). Следует помнить, что при недостаточной или избыточной смазке (полном заполнении полости) подшипник перегревается. Излишняя смазка будет выдавливаться через лабиринтовое уплотнение и попадать внутрь остова, на коллектор, на миканитовый конус и т. д., что может привести к порче изоляции и даже к аварии тягового электродвигателя. На тепловозах ТЭП60, ТЭ10 электродвигатели заправляют смазкой ЦИАТИМ- 203 (ГОСТ 8773—63). Нельзя смешивать две различные смазки в подшипнике, так как смесь теряет свои смазывающие свойства, разжижается и вытекает.

При осмотре подвешивания тяговых электродвигателей проверяют состояние пружин и сменных пластин у носика остова; ослабшие пластины приваривают.

У ведомых и ведущих шестерен при вскрытии кожухов проверяют состояние зубьев. Нижние половины кожухов очищают от старой смазки и закладывают осерненную смазку (ТУ32-ЦТ 006—68 — летняя и зимняя) по 0,9—1,3 кг на кожух. На профилактическом осмотре добавляют 0,5—0,7 кг смазки на редуктор

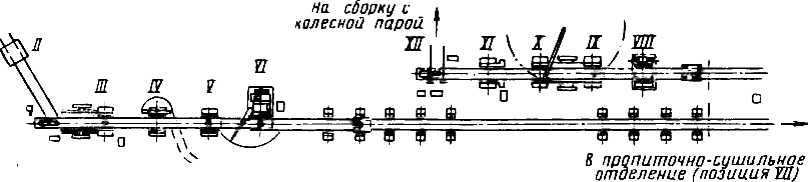

Рис. 156. Поточная линия разборки, сборки и ремонта тяговых электродвигателей:

1 — мойка в моечной машине (на рис. не показано); II—XII — ремонтные позиции

Разборка тяговых электродвигателей.

В депо и на заводах электродвигатели разбирают и собирают на поточных линиях различного типа. Поточная линия, разработанная ПКБ ЦТ (проект А880) применительно к депо Жмеринка и рассчитанная на ремонт 2 000 тяговых электродвигателей в год представлена на рис. 156. Всего предусмотрено 12 позиций. I позиция — мойка в моечной машине наружной поверхности электродвигателя с одновременной подсушкой обмотки нагретым воздухом, подаваемым внутрь электродвигателя (на рис. 155 не показана).

- позиция — определение объема ремонта и подготовка к разборке. На II позиции установлены: колонки для подсоединения проводов при испытании электродвигателя на холостом ходу, гидравлический пресс для снятия шестерен, виброграф для определения степени балансировки якоря, кроме того, имеется гайковерт, шкаф для комплекта измерительного инструмента и пульт управления.

- позиция — разборка тягового электродвигателя. На этой позиции нагревают индукционным нагревателем лабиринтовое кольцо, которое затем снимают, используя приспособление в виде стакана с нарезанным концом. Болты, крепящие подшипниковые щиты, отвертывают гайковертом типа 312-01, подвешенным на укосине. Якорь вынимают из остова в горизонтальном положении. На IV позиции остов обдувают сжатым воздухом в камере, снабженной вытяжной вентиляцией. V позиция — ремонт остова. На позиции имеется комплект ручного инструмента. Ремонт остова продолжается и на VI позиции. Она снабжена кантователем типа А952.01СД. Рельсовым путем самоходной тележки эта позиция связана с пропиточно-сушильным отделением (позиция VII).

Позиция VIII служит для испытания на пробой при помощи установки А540 как остовов, так и якорей. На позициях IX и X собирают остовы с якорями. На XI позиции электродвигатель испытывают на холостом ходу и на максимальное число оборотов. Здесь имеется подвод сжатого воздуха для продувки полости электродвигателя после притирки щеток. На последней XII позиции ставят лабиринтовое кольцо и шестерню, предварительно нагретые индукционными нагревателями. Нагрев лабиринтового кольца и колец роликовых подшипников производят индукционным нагревателем демагнитизатором типа А621. Заливают компаундной массой полюсные болты. Якори ремонтируют также на поточных линиях, располагающихся параллельно конвейерным линиям разборки и сборки остовов.

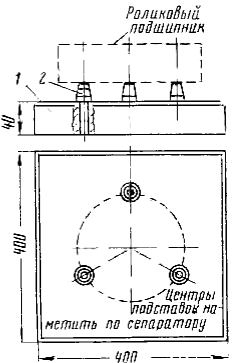

Осмотр и ремонт подшипников.

Подшипники, снятые с тягового электродвигателя индукционным нагревателем типа ПР 1548, промывают в моечной машине (см. § 6).

У признанных годными по внешнему осмотру подшипников в собранном состоянии проверяют величину диаметрального зазора в приспособлении типа КИ146 (рис. 157). Подшипник зажимают между плитой 1 и конусной шайбой 2. Перемещая наружное кольцо подшипника в радиальном направлении при помощи индикатора 4, определяют зазор.

Рис. 157. Приспособление для проверки диаметрального зазора подшипника:

1 — плита; 2— конусная шайба; 3— стойка; 4 — индикатор

Рис. 158. Приспособление для переклепки заклепок сепараторов роликовых подшипников

У подшипников проверяют величину зазора между сепаратором и бортом наружного кольца —«зазор плавания». Величина его, проверяемая в нижней части поставленного в рабочее положение подшипника, должна быть 0,5—2 мм у подшипника с заклепочным и 0,7—1,2 мм с беззаклепочным сепараторами. В противном случае подшипник бракуют.

При подборе подшипников учитывают уменьшение зазора вследствие посадки подшипника с натягом на вал и возможном натяге в подшипниковом щите. Диаметральный зазор у насаженного на вал подшипника должен быть не менее 0,05—0,08 мм, что зависит от типа подшипника, и действительная его величина К с достаточной для практики точностью определяется из уравнения

а1 — величина натяга при посадке наружного кольца в подшипниковый щит;

а2— величина натяга при посадке внутреннего кольца на вал якоря.

Лопнувшие и ослабшие заклепки сепараторов заменяют, используя для переклепки стальную плиту / (рис. 158) с вставленным в нее комплектом, подставки 2 для головок заклепок. Новые подшипники заказывают по специальным техническим условиям для железнодорожного транспорта (ТУ 3402-Ж-61).

Источник