- Советы по ремонту и эксплуатации токарных станков

- Что такое токарная обработка?

- Подготовка к ремонту

- Ремонт направляющих

- Особенности обработки направляющих

- Ремонтируем каретку суппорта

- Ходовой винт и ходовой вал

- Вопрос 42. Типовой технологический процесс капитального ремонта токарного станка.

- Технология ремонта токарно-винторезных станков

Советы по ремонту и эксплуатации токарных станков

Любое оборудование рано или поздно выходит из строя, поэтому осуществлять [ремонт токарного станка] просто необходимо, поскольку приобретение нового станка может вылиться в круглую сумму, да и смысла, честно говоря, в этом нет.

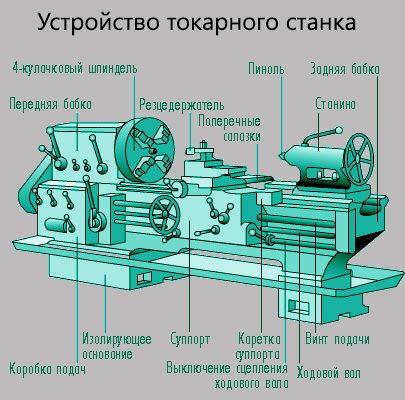

Для начала рассмотрим, что собой представляет токарная обработка, устройство станка, а также поговорим про капитальный ремонт задней бабки токарного станка.

Что такое токарная обработка?

Технологический процесс токарной обработки заключается в уменьшении диаметра обрабатываемого предмета при помощи резца, который оснащен специальной режущей кромкой.

Благодаря вращению обрабатываемого предмета происходит процесс резки, подача и поперечное перемещение осуществляется резцом.

Благодаря этим трем составляющим: вращению, подаче, перемещению, можно воздействовать на величину съема материала, также от этого зависит качество обрабатываемой поверхности, форма стружки и пр.

Основные элементы токарного станка:

Станина с направляющими для задней бабки и суппорта;

Спереди станины находится передняя бабка, а также шпиндель и патрон;

К фронтальной части станины крепится коробка передач;

Суппорт с салазками для поперечной резки;

На поперечных салазках располагается держатель резца.

Данные элементы являются основными, в зависимости от модификаций можно получить центровой, токарно-револьверный, многорезцовый и другие станки, которые должны проходить обязательное техническое обслуживание.

Подготовка к ремонту

Самыми распространенными проблемами можно считать износ подшипников, направляющих, вилок включения шестерен и пр.

Капитальный ремонт можно делать только после подготовки оборудования.

Перед тем как остановить станок, необходимо проверить, как он работает вхолостую, чтобы определить повышенный уровень вибраций, шумов.

Чтобы определить состояние качения опор шпинделя, нужно обработать образец. Осевое и радиальное биение шпинделя также подвергается проверке.

Эти действия позволят правильно выявить возникшие проблемы, поскольку они не всегда очевидны.

Вообще на предприятии должно осуществляться обслуживание станков согласно календарному графику.

Таким образом, можно своевременно устранить поломки и недочеты, чтобы избежать капитального ремонта.

Если отправлять станок на капитальный ремонт, то его предварительно нужно помыть от грязи и пыли.

Также требуется слить масла и эмульсии, проверить, чтобы все детали были на месте.

Чистка и смазка направляющих см. на видео.

Ремонт направляющих

Капитальный ремонт направляющих станины можно выполнить несколькими способами: шабрением, шлифовкой, строганием.

Чтобы определить величину износа направляющих своими руками необходимо зачистить поверхность, удалить забоины.

После этого измеряется зазор между направляющими с помощью линейки по всей длине станка. Замеры делаются с шагом в 30-50 см.

Прямолинейность направляющих можно проверить, используя очень тонкую бумагу (не более 0,02 мм), для таких целей подойдет папиросная.

Листки необходимо разложить на направляющих и придавить не тяжелым предметом.

При нормальной прямолинейности вытащить листочки целыми из-под предмета не получится, только обрывками.

Шабрение осуществляется после установки оборудования на покрытие, отличающееся своей жесткостью (специальный стенд).

Далее необходимо проверить направляющие (продольные и поперечные) по описанному выше методу.

Также можно определить отклонения по уровню, который перемещается по направляющим или по мостику задней бабки.

Для ориентира в качестве базовой поверхности обычно выбирают направляющие, расположенные снизу задней бабки, поскольку они подвергаются меньшему износу.

Далее выполняется шабрение с постоянной проверкой на параллельность деталей.

Перед шлифовкой необходимо зачистить поверхности, чтобы убрать все забоины.

Для выполнения этих работ необходимо использовать стол продольно-строгального станка, на который будет установлена станина.

После этого ее необходимо проверить на параллельность.

Далее проверяется извернутость направляющих специальным прибором или уровнем, который устанавливается на мостике задней бабки.

Станина должна быть надежно закреплена на столе, от этого будет зависеть конечный результат. Извернутость направляющих измеряется еще раз (показатели до и после установки не должны различаться) и приступают к шлифовке.

Ремонт направляющих строганием начинается с зачистки поверхности, установки на столе продольно-строгального станка, после этого проверяется на параллельность и фиксируется.

Обработка поверхности резцом для наилучшего результата проводится 3-4 раза.

После выполнения работ необходимо проверить прямолинейность, параллельность и извернутость направляющих и открепить оборудование.

Особенности обработки направляющих

Следует учитывать, что процесс шабрения предполагает использование определенного порядка работ, который для разных станков может отличаться.

Рассмотрим ниже технологию выполнения шабрения токарно-винторезного станка:

Сначала происходит обработка направляющих, которые находятся снизу задней бабки;

Далее – расположенных под прижимными планками и снизу каретки, при этом нельзя допускать, чтобы отклонения по параллельности превышали 15 мкм;

Затем – шабрение поперечного суппорта. Допускаются небольшие погрешности;

Следующим этапом ремонта токарно-винторезного станка является шабрение каретки (ответных направляющих). Для определения погрешности используется трехгранная линейка. Разница винтовой оси и направляющих не должна быть больше 35 мкм;

При сильном износе продольных направляющих токарно-винторезного станка необходимо использовать антифрикционный состав. Здесь важным моментом является достижение соответствия по осям ходового вала с посадочной зоной, рейка перемещения должна иметь хорошее сцепление с шестерней в продольном направлении, в поперечном направлении шпиндельная ось должна быть перпендикулярна передвижению суппорта;

Далее ремонтируются направляющие задней бабки с использованием антифрикционного состава.

См. видео о черновом шабрении.

Обслуживание станков лучше доверять специалистам, поскольку работы должны выполняться четко, профессионально, без отклонений.

Своими руками достичь подобных результатов будет сложно.

Ремонтируем каретку суппорта

Восстановить точность нижних направляющих, которые сопряжены с направляющими основания, не учитывая износ – вот с чего необходимо начать ремонт каретки суппорта.

Также при ремонте каретки необходимо заняться восстановлением перпендикулярности ее плоскости под фартук плоскости основания (под коробку передач).

Расположение данных плоскостей измеряется уровнем. Какой толщины щуп будет подложен под каретку, таким и будет уровень отклонения (величина).

Восстановлению также подлежит параллельность продольных направляющих и их же параллельность к оси поперечной подачи.

Продольные и поперечные направляющие должны точно располагаться друг к другу.

Нужно отметить, что ремонт каретки суппорта – очень трудоемкий процесс, выполнить его своими руками очень сложно, поэтому на предприятии должно быть запланировано обслуживание устройства по графику.

Восстановить направляющие каретки можно, используя компенсационные накладки либо акрилопластом.

Поперечные салазки токарно-винторезного станка можно ремонтировать с помощью шлифовки. Поворотные салазки начинают с шабрения поверхностей, после чего приступают к шлифовке.

При необходимости также ремонтируют верхние салазки.

Для этого поверхность шабрят, выверяют, шлифуют, после чего обязательно проверяют точность сопряжения поверхностей с направляющими поворотных салазок.

Шабрение поперечной каретки см. на видео.

Ходовой винт и ходовой вал

В ходе капитального ремонта может потребоваться совместить оси ходового винта и вала, коробки подач и фартука.

Коробка подачи устанавливается и закрепляется на основании.

Далее на его середине необходимо установить каретку и закрепить ее заднюю прижимную планку. Когда будет установлен фартук, тогда его нужно будет соединить с кареткой.

Далее устанавливают оправы в коробку подач, точнее в ее отверстия, и фартук для ходового финта.

Каретку необходимо подвинуть к коробке подач до того момента, пока торцы оправы не соприкоснуться. Далее нужно измерить просвет, используя щуп с линейкой.

Используя накладки, шабрение направляющих, можно восстановить соосность отверстий ходового винта и вала.

Источник

Вопрос 42. Типовой технологический процесс капитального ремонта токарного станка.

Капитальный ремонт токарного станка заключается в восстановлении его ресурса и прежде всего геометрических параметров направляющих станины, суппорта, фартука, задней бабки, коробки скоростей, коробки подач. Отремонтированные узлы собираются на станине станка, после чего производится проверка по всем позициям, предусмотренным при капитальном ремонте.

При осмотре поступившего в ремонт станка проверяют наличие и комплектность всех его механизмов и узлов. Испытанием станка выявляют шумы, вибрацию, нагрев деталей.

Перед разборкой станка замеряют разновысотность центров передней и задней бабок, а у станков, шпиндель которых работает в опорах качения, кроме того проверяют радиальное и осевое биения шпинделя . Этими замерами руководствуются при ремонте соответствующих узлов. Далее производят разборку.

Разборку начинают со снятия всех кожухов и щитков закрывающих доступ к разбираемым узлам.

Станок разбирают на узлы придерживаясь такой последовательности:

1. Снимают электродвигатель главного движения под станиной.

2. Снимают электродвигатель быстрых ходов в нише станины.

3. Свинчивают со шпинделя патрон.

4. Снимают кронштейн поддерживающий ходовой винт, ходовой вал и вал переключений.

5. Вынимают винт и оба вала.

6. Открепляют фартук и снимают с помощью подъёмных приспособлений.

7. Снимают переднюю бабку, коробку подач, заднюю бабку и суппорт.

Узлы разбирают на детали на верстаке или на специальном стенде подетально, промывают просушивают, раскладывают в ящики по узлам. Производят дефектовку и составляют ведомость дефектов.

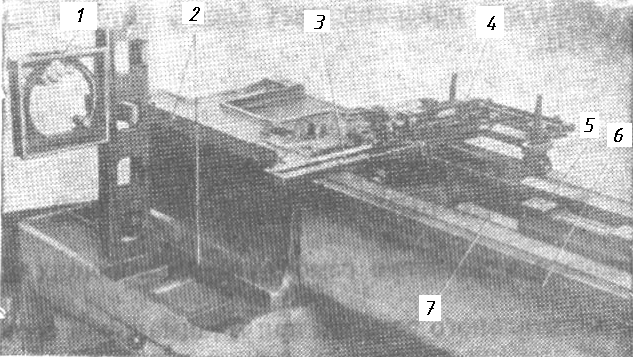

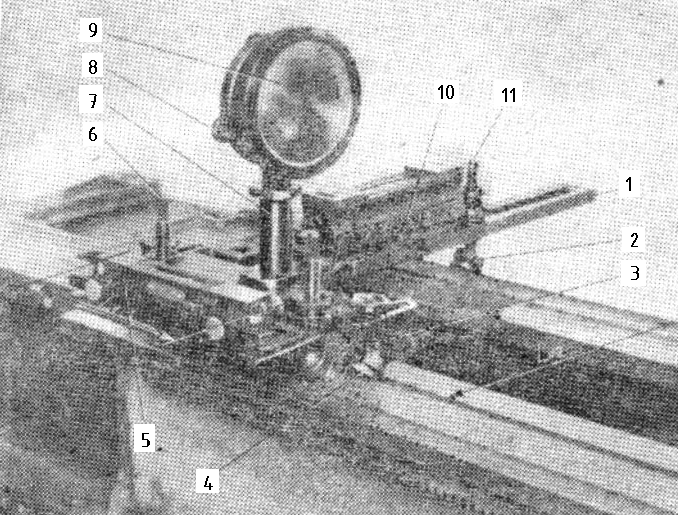

Рисунок 5.1 — Основные узлы и движения токарно-винторезного станка:

1- передняя бабка; 2 — суппортная группа; 3 — резцедержатель; 4 — обрабатываемая заготовка;

5 — задняя бабка; 6 — ходовой винт; 7 — ходовой вал; 8-фартук; 9 — коробка подач; 10 — станина

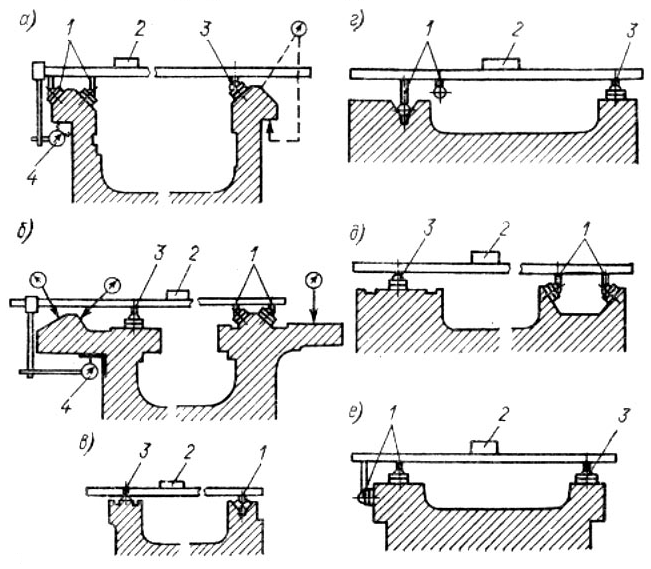

Вопрос 43 Ремонт суппорта

Ремонт суппорта обычно сводится к пригонке плоскостей соприкасающихся со станиной станка. Для этого за базовую поверхность принимают предварительно отремонтированные направляющие станины. Суппорт токарно-винторезного станка состоит из 4 частей: продольных салазок, поперечных салазок, поворотных салазок, верхних (резцовых) салазок.

Рисунок 5.2 — Детали суппорта токарного станка: а-продольные салазки; б- поперечные салазки; в- поворотная часть; г- верхние салазки

Продольные салазки перемещаются по направляющим станины, поперечные — по направляющим продольных салазок перпендикулярно к направляющим станины. Поворотная часть крепится на поперечных салазках и может поворачиваться на них на 360 0 . Верхние салазки перемещаются по направляющим поворотной части.

Все детали суппорта исправляются шлифованием с последующим шабрением или только шабрением (износ до 0.25 мм) в зависимости от величины износа.

Вопрос 44 Ремонт корпуса передней бабки

Технологический процесс ремонта корпусных деталей предусматривает три варианта восстановления отверстий под подшипники:

- постановка ремонтных втулок;

- металлизация;

- осталивание с последующим растачиванием.

Восстановление отверстий под подшипники качения шпинделя путем расточки с последующей запрессовкой или установкой на клей втулок в корпус передней бабки производится в редких случаях при наличии большого износа отверстий, который нельзя компенсировать соответствующей регулировкой подшипников. В этом случае ремонт корпуса производится в следующем порядке:

1 Зачищают шабером задиры на опорных поверхностях 8 и 10 корпуса 3 и в отверстиях 1,4 под подшипники.

2 Устанавливают корпус передней бабки на столе 9 горизонтально-расточного станка, выверяют точность установки с помощью индикаторов 2 и 5 на оправке 7, закрепленной в шпинделе расточного станка.

3 Растачивают изношенное отверстие 1 или 4 на горизонтально-расточном станке 6 для последующей запрессовки втулки. Причем внутренний диаметр втулки следует брать с припуском под расточку, а наружный диаметр втулки должен быть равен внутреннему +15-16мм

4 Втулку запрессовывают.

5 После запрессовки втулки необходимо ее расточить и подрезать торец для запрессовки подшипника.

6 Корпус устанавливают на отремонтированные направляющие станины и выверяют. Затем в конусное отверстие шпинделя вставляют оправку и проверяют параллельность оси шпинделя в горизонтальной и вертикальной плоскости. При необходимости основания корпуса передней бабки.

Для ремонта направляющих передней бабки необходимо установить шпиндель в свои опоры (подшипники). Бабку устанавливают на направляющие станины, а в конусное отверстие шпинделя вставляют контрольную оправку. Определяют отклонения от параллельности при перемещении каретки по направляющим станины.

Рисунок 5.4 — Ремонт корпуса передней бабки токарного станка.

Дата добавления: 2018-05-02 ; просмотров: 1416 ; Мы поможем в написании вашей работы!

Источник

Технология ремонта токарно-винторезных станков

Типовая технология ремонта направляющих станин

Перед остановкой станка для ремонта проверяют его работу на холостом ходу в целях выявления повышенных шумов и вибраций на каждой ступени оборотов шпинделя, а также осуществляют обработку образца, в целях определения состояния опор качения шпинделя. Проверяют радиальное и осевое биение шпинделя. Указанные проверки являются обязательными, так как при этом легче установить дефекты, которые в ряде случаев весьма сложно выявить у разобранного станка. Результаты проверок учитывают при составлении ведомости дефектов и ремонте станка.

Проверки станка на точность по ГОСТ 18097—72 (рекомендуемые в некоторых литературных источниках) проводить нецелесообразно, так как точность сборки станка обеспечивается на всех этапах технологического процесса ремонта.

Рассмотрим несколько вариантов технологических процессов, которые применяют для капитального ремонта корпусных (базовых) деталей большинства моделей токарно-винторезных станков.

Выбор способа ремонта зависит от степени износа и твердости направляющих, оснащенности ремонтной базы специальными станками и приспособлениями и т. п. Рассмотрим различные способы ремонта направляющих станин токарно-винторезных станков.

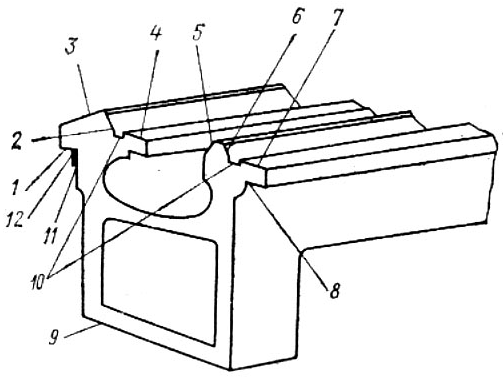

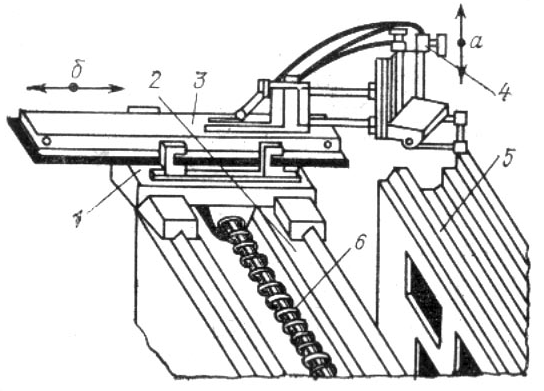

Ремонт направляющих станины шабрением. Этот технологический процесс характеризуется тем, что станина, установленная на стенде или на жестком фундаменте, в поперечном направлении выверяется по поверхности 2 для крепления коробки подач (рис. 4.1) с помощью рамного уровня 1. Это позволяет в дальнейшем при ремонте суппорта легко определить перпендикулярность поверхностей для крепления фартука на каретке суппорта к поверхности для крепления коробки подач на станине.

Рис. 4.1. Выверка станины на стенде

Горизонтальность направляющих в продольном направлении определяется обычным способом по уровню 5.

Другая особенность рассматриваемого типового технологического процесса ремонта направляющих под заднюю бабку (на станине), обычно принимаемых за базу, в данном случае за базу принимают поверхности для крепления рейки 6, и притом лишь участки (по 200—300 мм) этих поверхностей по обоим концам станины. Эти поверхности никогда не изнашиваются и находятся в одной плоскости с поверхностями для крепления коробки подач и кронштейна ходового вала. Восстановление параллельности направляющих станины к указанным поверхностям сокращает трудоемкость выверки параллельности осей ходового винта и ходового вала к направляющим станины.

Ремонт направляющих станины по этой технологии, сводится к следующим операциям.

1. Устанавливают станину на стенд или жесткий фундамент по уровню с помощью клиньев и башмаков. В продольном направлении проверку необходимо вести по уровню 5, располагаемому вдоль поверхности 7, в поперечном направлении — по рамному уровню, прикладываемому к плоскости 2. Извернутость направляющих проверяется по уровню 4, установленному на универсальном приспособлении 3, перемещаемом по направляющим, или на мостике задней бабки. Допускаются отклонения от горизонтальности направляющих в продольном направлении не более 0,02 мм на длине 1000 мм. Извернутость направляющих допускается не более 0,02—0,04 мм на длине 1000 мм. Плоскость 2 для крепления коробки подач должна располагаться вертикально. Допускается отклонение не более 0 04— 0,05 мм на длине 1000 мм.

2. Шабрят поверхности 4, 5 и 6 (см. рис. 3.1) по поверочной линейке на краску. В процессе шабрения периодически проверяют прямолинейность, извернутость этих направляющих и параллельность их поверхностям 11 с помощью приспособления, уровня и индикатора (способ проверки см. рис. 2.7, б). Допуск прямолинейности (в сторону выпуклости) 0,02 мм на длине 1000 мм; извернутость 0,02 мм на 1000 мм. Допуск параллельности 1 базовым поверхностям 0,06 мм на длине направляющих. Количество отпечатков краски не менее 10 на площади 2525 мм.

рис. 3.1 Направляющие станины токарно-винторезного станка модели 1А62

рис. 2.7, б Схемы наладки универсального мостика

3. Шабрят направляющие 2, 3 и 7 (см. рис. 3.1) по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 4—6. Допускается отклонение 0,02 мм на длине 1000 мм и 0,05 мм на длине 3000 мм. Извернутость допускается 0,02 мм на длине 1000 мм. Количество отпечатков краски должно быть не менее10 на площади 2525 мм.

4. Шабрят поверхности 1 и 8 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 2, 3 и 7 с помощью приспособления с индикатором. Допуск параллельности 0,02 мм на длине направляющих. Окончательная пригонка поверхностей 1 и 8 производится по каретке суппорта вместе с прижимными планками.

Ремонт направляющих станины шлифованием. Этот технологический процесс состоит из следующих операций.

1. Запиливают и зачищают все выступающие забоины и задиры на поверхности 9 станины (см. рис, 3.1).

2. Устанавливают станину на столе продольно-строгального станка поверхностью 9, выверяют ее на параллельность (см. рис. 3 6) ходу стола по поверхностям 11 и 12 (см. рис. 3.1) с точностью 0,05 по всей длине поверхности.

3. Проверяют извернутость направляющих 4—6 с помощью уровня, уложенного на мостике задней бабки, или специального приспособления (см. рис. 2.6).

4. 3акрепляют станину на столе станка винтами и накладками одновременно приспособлением (см. рис. 3.6), осуществляя при этом прогиб станины на 0,05 мм. Как показывает практика, на точность механической обработки направляющих отрицательно влияет непрямолинейность движения стола строгального станка, на котором производится шлифование. Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке, также увеличивает непрямолинейность. Из-за указанных недостатков направляющие станины после их обработки оказываются не только непрямолинейными (в сторону вогнутости), но и извернутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого выполнения.

рис. 3. 6. Стенд для газопламенной закалки

рис. 2.6 Универсальный мостик

5. Дополнительно проверяют извернутость направляющих. Показания должны быть такие же, как при проверке до закрепления. При несовпадении показаний винты ослабляют, регулируют станину подкладками и вновь закрепляют так, чтобы данные извернутости были одинаковыми с показаниями, получаемыми до закрепления станины на столе станка.

6. Шлифуют последовательно поверхности 4, 7, 8, 1, 2, 6, 3 и 5 (см. рис. 3.1) торцом круга чашечной формы, зернистостью КЧ46 или КЗ46 и твердостью СМ1К. Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1—3°.

Окончательное шлифование производят при перпендикулярном положении оси шпинделя к шлифуемой поверхности. Режим шлифования: подача 6—8 м/мин, скорость 35—40 м/с. Нагрев обрабатываемых поверхностей во время шлифования не допускается. Типовой технологический процесс ремонта направляющих станины шлифованием представлен в табл. 4.1.

Ремонт направляющих станины финишным строганием. При ремонте направляющих строганием станину необходимо установить на стол продольно-строгального станка, выверить и деформировать согласно операциям 1—4 (табл. 4.1).

В резцедержателе станка устанавливают широколезвийные резцы, режущие кромки которых предварительно должны быть доведены. Резец подводят к наименее изношенной части обрабатываемой поверхности и регулируют положение лезвия таким образом, чтобы оно плотно соприкасалось режущей кромкой с направляющей и перекрывало ее по ширине. Проверку расположения резца относительно поверхности можно производить щупом.

Строгание производится при скорости движения стола 8—10 м/мин и глубине резания 0,03—0,05 мм. Для получения параметра шероховатости Ra = 1,250,63 мкм обрабатываемую поверхность необходимо смачивать керосином. Обработку поверхности следует вести за три-четыре прохода. Точность обработки проверяется так же, как после операций 8 (табл. 4.1). Виброобкатывание производится при скорости движения стола 800 мм/мин, давление на шарик вибрационной головки 3 МПа.

Типовой технологический процесс ремонта направляющих станины станка модели 1К62 шлифованием

Источник