- Технологический процесс ремонта машин

- Порядок разработки технологических процессов ремонта

- Технологические и производственные процессы ремонта.

- Как ремонтировать автомобиль

- Разборочные работы

- Технологическая разборка двигателя.

- Средний уровень механизации разборочных работ не превышает 20% (передних мостов — 15%, задних — 15%, подразборки двигателей и коробок передач — 16%; окончательной разборки двигателей — 25%, коробок передач — 35%). Разборка 60% всех соединений автомобиля может быть механизирована.

Технологический процесс ремонта машин

Тема: «Технологический процесс ремонта машин».

Технологический процесс – это совокупность ремонтных операций, выполняемой в определённой последовательности: приём машин в ремонт, наружная очистка, разборка машины, очистка сборочных единиц (СЕ) и деталей, дефектация деталей, ремонт деталей, комплектация деталей, сборка и обкатка СЕ, сборка и обкатка машин, окраска и выпуск из ремонта.

Необходимо следующие правила разборки агрегатов машин:

1) при разборке наносят на нерабочие торцевые поверхности деталей метки, обеспечивающие в дальнейшем их подбор в дальнейшем;

2) разбирая крепёжные детали, следует помнить, что они могут быть неустойчивы;

3) применяют для разборки только инструменты и приспособления, которые исключают порчу деталей;

4) если производят неполную разборку, то рекомендуется крепёжные детали вставлять и ввинчивать в те же отверстия сборочное единицы;

5) удары молотком по торцам наносят через подставки, желательно деревянные;

6) нельзя раскомплектовывать приработавшиеся детали, которые годные к дальнейшей эксплуатации;

7) если при снятии приходится применять большие усилия, то устраняют причину тугого съёма;

8) после снятия агрегатов гидравлической системы, отверстия необходимо закрыть во избежание попадания посторонних предметов (пыль, вода, металлическая стружка и др.).

При сборке нужно соблюдать следующие правила:

1) собираемые сборочные единицы должны быть чистыми. Масляные каналы и отверстия в них промывают чистой промывочной смесью и продувают сжатым чистым воздухом;

2) перед сборкой запрягаемые поверхности деталей протирают чистой ветошью и смазывают той же смазкой или маслом, которые применяю для данного сопряжения;

3) при запрессовке подшипника на вал усилие должно быть передаваться через внутреннее кольцо. Перед запрессовкой подшипник нагревают в масленой ванне до температуры 80—90;С. Шпонки устанавливают плотно в шпоночные пазы валов, перемещений не допускается.

Дефектация и комплектование деталей.

Дефектация принимается для определения технического состояния деталей машин, поступающих после эксплуатации в ремонт, и для назначения необходимых методов восстановления деталей. В зависимости от износа, вида и характера повреждений при дефектации сортируют на пять групп, которые красками разного цвета:

1) годные – зелёные;

2) годные при сопряжении с новыми или с восстановленными до номинальных размеров – жёлтые;

3) подлежащие ремонту в данном предприятии – белым;

4) подлежащие восстановлению только на специализированных предприятиях – синим;

5) негодные – красным.

Комплектование – это подбор полного комплекта деталей для сборочное единицы в целом. Комплектование включает в себя подбор деталей по размеру, массе и другим показателям.

Источник

Порядок разработки технологических процессов ремонта

Порядок разработки технологического процесса существует на каждом предприятии. При таком положении завод-изготовитель не может обеспечить всей потребности в снабжении парка автомобилей запасными частями. Эта задача решается путем организации специализированных заводов по производству запасных частей и восстановлению сложных и металлоемких деталей на авторемонтных предприятиях или на специализированных заводах по восстановлению деталей.

Качество деталей задается техническими требованиями, которые определены рабочим чертежом детали. Рабочий чертеж детали является основным исходным документом при разработке технологического процесса изготовления детали. Он должен содержать все данные, необходимые для изготовления детали.

При порядке разработки технологического процесса изготовления необходимо знатьусловия работы детали в собранном узле, проанализировать нагрузки, воздействию которых подвергают деталь, выявить предъявляемые к ней требования и знать, как ориентируется деталь в собранном узле относительно других деталей.

Минимальную стоимость изготовления детали при обеспечении заданного количества и качества деталей выявляют путем разработки нескольких вариантов технологического процесса, экономического сравнения вариантов и выбором наиболее экономичного варианта.

Технологические и производственные процессы ремонта.

В процессе эксплуатации автомобиля происходит изменение его технического состояния.

Эти изменения происходят в результате воздействия различных факторов, к которым относятся:

— а также различные внутренние процессы, которые приводят к изменению физико-механических свойств материалов.

В результате этого происходит нарушение нормального режима работы автомобиля или его отдельных узлов и агрегатов. Вследствие этого происходит поломка автомобиля, для устранения которой необходимо произвести ремонт.

Производственный процесс представляет собой совокупность технологических действий и орудий труда, которые применяются на предприятии для изготовления или ремонта продукции. Часть технологических операций связана с выполнением основных работ, которые предполагают изменение формы, размера, свойств, а также состояния продукции. Другая часть технологических операций связана с выполнением вспомогательных работ, к которым относятся транспортные и складские работы, содержание и ремонт зданий и оборудования, материально-техническое снабжение и т. д.

Технологический процесс ремонта представляет собой часть производственного процесса, которая связана с выполнением основных работ по ремонту автомобиля.

К технологическим процессам ремонта относятся:

— разборка автомобиля, его агрегатов, узлов и деталей;

— сборка, окраска и испытание автомобиля, а также сдача автомобиля заказчику.

Все эти технологические операции выполняются в определенной последовательности в соответствии с технологией и организацией работ.

Любой технологический процесс состоит из следующих элементов: операция, установка, переход, проход, рабочий прием, рабочее движение.

Операция представляет собой часть технологического процесса ремонта, которая выполняется непрерывно на одном рабочем месте, рабочим одной профессии, определенным видом оборудования. Название операций, как правило, совпадает с названием оборудования, на котором она выполняется. Например, сборочная операция выполняется в сборочном цехе слесарем-сборщиком с применением специального сборочного оборудования.

Установка представляет собой часть технологической операции, которая связана с изменением положения изделия относительно оборудования или инструмента. Например, при создании автомобиля сборочными операциями является установка двигателя, коробки передач и т. д.

Переход представляет собой часть технологической операции или установки, которая выполняется над одним участком изделия при помощи одного инструмента в одном и том же режиме. Например, установка двигателя автомобиля включает в себя несколько переходов: строповка двигателя; подъем, перенос, установка двигателя на раму; закрепление двигателя на раме.

Проход представляет собой один из нескольких переходов, следующих друг за другом. Например, строповка двигателя автомобиля включает в себя два перехода: увязка одного стропа на двигателе с одной стороны и закрепление другого конца на крюке крана; увязка другого стропа на двигателе с другой стороны и закрепление другого конца на крюке крана.

Рабочий прием является частью перехода или прохода и представляет собой законченный цикл рабочих движений. Например, при строповке двигателя: закрепление одного конца стропа – один рабочий прием, закрепление другого конца стропа – другой рабочий прием.

Рабочее движение является наименьшей составной частью технологической операции. Например, рабочее движение может делать рабочий, когда берет в руки ту или иную деталь.

Разработка технологического процессаи правильная его организация заключаются в том, что для каждого его элемента устанавливается описание содержания работ, перечень необходимого оборудования, инструмента и приспособлений, а также нормы затрат и сложность выполняемых работ. Вся эта информация заносится в технологические карты. Глубина проработки различных элементов технологического процесса зависит от объема выполняемых работ.

Для небольших предприятий с малым объемом работ технологический процесс разрабатывается на уровне установок и технологических операций с применением универсального оборудования и инструмента. Для таких предприятий в технологической карте устанавливается только порядок выполнения операций. Такая технологическая карта называется маршрутной технологической картой. Все работы должны производиться рабочими высокой квалификации.

Для станций технического обслуживания автомобилей (СТОА) с достаточно большим объемом работ технологические карты разрабатываются на уровне переходов или проходов. Кроме этого в таких случаях в картах указывают содержание работ по каждой технологической операции. Все работы выполняются по операционным технологическим картам на специальном оборудовании с применением специального инструмента и приспособлений.

Разработка технического процесса осуществляется отдельно для проведения первого и второго технического обслуживания, а также для ремонтных работ по текущему и капитальному ремонту.

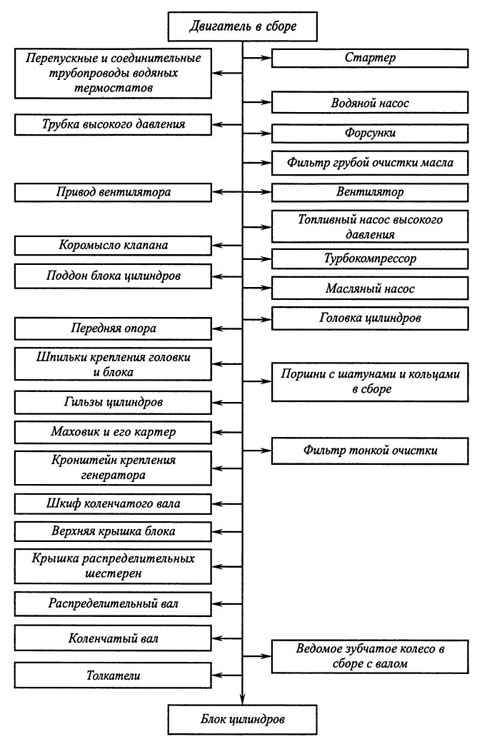

Наибольший объем работ, как правило, имеет место при капитальном ремонте автомобилей, если он проводится на специализированных авторемонтных заводах. Автомобили, принимаемые на капитальный ремонт, обязательно проходят предварительную мойку и затем поступают на операцию разборки. В процессе разборки с рамы автомобиля снимают все агрегаты, очищают их от грязи, масла и затем разбирают на узлы и детали.

Снятые детали автомобиля сортируют на годные, требующие ремонта и на негодные. Годные детали идут на повторную сборку. Детали, требующие ремонта, восстанавливают и также направляют на сборку. Негодные детали отправляют на металлолом. Затем узлы снова собирают в агрегаты и устанавливают на рамы автомобиля. Собранный и отремонтированный автомобиль испытывают и отдают заказчику.

По такой схеме также производится разработка технологического процесса проведения текущего ремонта, с тем отличием, что в этом случае выполняется меньший объем работ и присутствует намного меньше технологических операций.

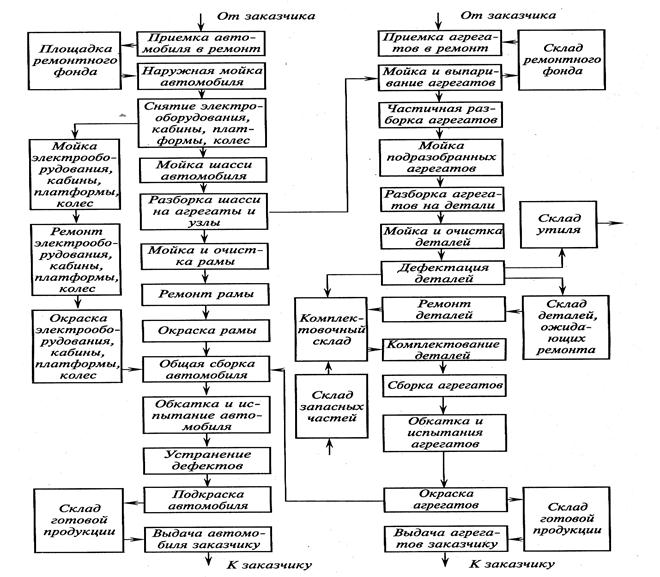

Схема технологических процессов капитального ремонта автомобилей и их составных частей. Агрегаты, снятые с автомобиля или поступающие в КР как товарная продукция, проходят наружную мойку и поступают на разборку. После разборки агрегатов наружные и внутренние поверхности деталей моют и очищают от нагара, накипи, старой краски, продуктов коррозии, коксовых и смолистых отложений.

При дефектации детали разделяют на три группы: утильные (восстановление которых технически невозможно или экономически нецелесообразно), годные без ремонта (износ которых не превысил допустимого значения, регламентированного техническими условиями) и требующие восстановления. Детали последней группы восстанавливают различными способами и после контроля передают на комплектование, где их подбирают в комплекты и передают на сборку агрегатов.

Двигатели обычно собирают на поточных линиях, другие агрегаты – на специализированных рабочих местах. Собранные агрегаты испытывают и после устранения обнаруженных дефектов окрашивают. Агрегаты, принятые отделом технического контроля (ОТК), поступают на конвейер для сборки автомобилей или на склад готовой продукции, откуда выдаются заказчикам.

Автомобиль после общей сборки заправляют топливом и испытывают пробегом или на стенде с беговыми барабанами. Во время испытаний регулируют механизмы и устраняют обнаруженные неисправности. При необходимости автомобиль моют, подкрашивают, после чего сдают заказчику.

На рисунке 107 изображена общая схема технологического процесса капитального ремонта автомобилей.

Рис. 107. Общая схема технологического процесса капитального ремонта автомобилей

Схема технологического процесса централизованного ремонта по техническому состоянию.Централизованный ремонт по техническому состоянию (ЦРТС) основывается на принципах серийного производства и характеризуется широким использованием типовых технологических процессов. Его суть состоит в том, что каждому агрегату по результатам предремонтного диагностирования, назначается один из заранее разработанных технологических маршрутов типового технологического процесса ремонта.

Определение технического состояния частично разобранного агрегата позволяет исключить искажающие влияния на определяемый диагностический параметр некоторых структурных параметров.

Агрегаты в соответствии с назначенными им технологическими маршрутами распределяются по специализированным рабочим местам, причем на одном рабочем месте может выполняться один или несколько технологических маршрутов. В ходе разборки агрегатов выполняется операционный контроль, результаты которого могут подтвердить или опровергнуть правильность назначенного технологического маршрута.

В первом случае выполняется весь комплекс разборочно-сборочных работ, предусмотренных технологическим маршрутом, после чего агрегат поступает на обкатку и испытания (приемочный контроль). Детали, снятые в соответствии с выполняемым технологическим маршрутом, направляются на дефектацию, а на рабочие места подаются ремонтные комплекты. Восстановление деталей производится на специализированных участках АРП.

Источник

Как ремонтировать автомобиль

Разборочные работы

Виды соединений и технология сборки агрегатов.

Разборка — это совокупность операций, предназначенных для разъединения объектов ремонта (автомобилей и агрегатов) на сборочные единицы и детали, в определенной технологической последовательности. Трудоемкость разборочных работ в процессе капитального ремонта автомобилей и агрегатов составляет 10. 15 % общей трудоемкости ремонта. При этом около 60 % трудоемкости приходится на резьбовые, а около 20% — на прессовые соединения. Технологический процесс разборки дает ремонтному предприятию до 70 % деталей, которые пригодны для повторного использования. Качественное проведение разборочных работ может позволить значительно исключить повреждения деталей и тем самым уменьшить себестоимость ремонта. Годные детали обходятся ремонтному предприятию в 6. 10 % от их цены, отремонтированные в 30. 40%, а замена деталей в ПО. 150%.

Разборку автомобилей и агрегатов выполняют в последовательности, предусмотренной картами технологического процесса, используя указанные в них универсальные и специальные стенды и оснастку. Степень разборки определяется видом ремонта и техническим состоянием объектов разборки. Разборку автомобилей и их агрегатов производят в соответствии со следующими основными правилами:

сначала снимают легкоповреждаемые и защитные части (электрооборудование, топливо- и маслопроводы, шланги, крылья и т.д.), затем самостоятельные сборочные единицы (радиаторы, кабину, двигатель, редукторы), которые очищают и разбирают на детали; агрегаты (гидросистемы, электрооборудования, топливной аппаратуры, пневмосистемы и т.д.) после снятия с автомобиля направляют на специализированные участки или рабочие места для определения технического состояния и при необходимости ремонта; в процессе разборки не рекомендуется разукомплектовывать сопряженные пары, которые на заводе-изготовителе обрабатывают в сборе или балансируют (крышки коренных подшипников с блоком цилиндров, крышки шатунов с шатунами, картер сцепления с блоком цилиндров, коленчатый вал с маховиком двигателя), а также приработанные пары деталей и годные для дальнейшей работы (конические шестерни главной передачи, распределительные шестерни, шестерни масляных насосов и др.). Детали, не подлежащие обезличиванию, метят, связывают, вновь соединяют болтами, укладывают в отдельные корзины или сохраняют их комплектность другими способами; в процессе разборки необходимо использовать стенды, съемники, приспособления и инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилия по их периметру. При выпрессовке подшипников, сальников, втулок применяют оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия). Если выпрессовывают подшипник из ступицы или стакана, то усилие прикладывают к наружному кольцу, а при снятии с вала — к внутреннему. При этом запрещается пользоваться ударными инструментами;

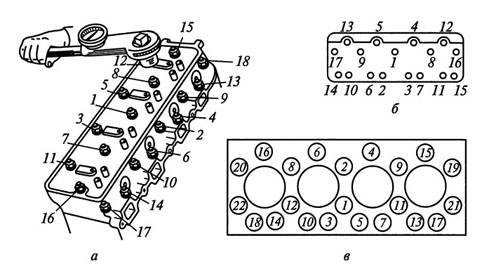

Технологическая разборка двигателя.

Крепежные детали (гайки, болты, шпильки) при разборке машины укладывают в сетчатую тару для лучшей очистки в моечных установках или устанавливают на свои места. Запрещается разукомплектовывать детали с резьбой повышенной точности (болты и гайки крепления крышек шатунов, маховика к коленчатому валу). При разборке, особенно для чугунных деталей (во избежание появления трещин от перекосов), сначала отпускают все болты или гайки на пол-оборота, а затем отсоединяют их полностью;

открытые полости и отверстия для масла и топлива в гидроагрегатах и топливной аппаратуре после снятия с машины закрывают крышками и пробками;

если метки перед разборкой плохо заметны, необходимо их восстановить;

при выполнении разборочных работ следует знать способы и особенности их выполнения;

для подъема и транспортирования деталей и агрегатов массой более 20 кг используют подъемно-транспортные средства и надежные захватные приспособления.

Наиболее типовыми из операций при разборке являются вывертывание винтов, шпилек, болтов и отвертывание гаек, удаление сломанного болта или шпильки, снятие зубчатых колес, шкивов, муфт и подшипников.

В основу механизации разборочных участков ремонтных предприятий положен ряд принципов: процесс разборки строится по поточному методу; агрегаты, сборочные единицы, поступающие на разборку, должны быть предварительно очищены от масла и грязи; перемещение агрегатов и сборочных единиц в процессе разборки максимально механизируется.

Разборочные работы состоят из основных и вспомогательных элементов. Основные элементы, которые занимают наибольший удельный вес в разборочном процессе, — это операции разборки резьбовых и прессовых соединений.

Вспомогательные элементы — это перемещение, установка и крепление разбираемых изделий и агрегатов. Доля времени, затрачиваемая на выполнение вспомогательных элементов, довольно значительна и является резервом снижения трудоемкости разборочных работ. Поэтому большое внимание при организации разборочных работ необходимо уделять вопросам механизации транспортных операций по передаче изделий с поста на пост.

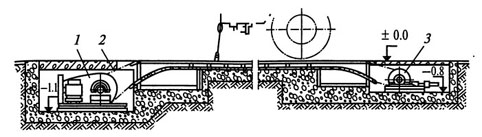

Перемещать автомобили в процессе разборки целесообразно конвейерами непрерывного действия, агрегаты к постам подразборки можно перемещать подвесными толкающими или грузонесущими конвейерами, а сборочные единицы и детали — напольными транспортерами, рольгангами и склизами. На разборочных участках и постах необходимо применять сбалансированные манипуляторы (вместо кранов-укосин), пневматические подъемники, кантователи, тележечные транспортеры, самодвижущиеся эстакады и т. д.

Повторяемость операций открывает широкие возможности для механизации операций разборки и создает условия для применения многопозиционных механизированных инструментов. С целью сокращения непроизводительных затрат рабочего времени, повышения культуры производства, производительности труда и рационального использования производственной площади ремонтных предприятий на рабочих местах разборки целесообразно устройство технологических потолков. Технологический потолок — это пространственная металлическая конструкция, которая может перекрывать зону участка или рабочего места, или находиться над рабочим местом без его перекрытия. На конструкции смонтированы механизированные инструменты, приспособления и оснастка, применяемые при выполнении операций, а также грузоподъемные средства, которые предназначены для транспортирования агрегатов и деталей в рабочую зону, снятия и удаления их из рабочей зоны. В состав технологического потолка для разборочных работ входят: несущая конструкция, траверса, однорельсовый или двухрельсовый подвесной путь с электроталью или кран-балка, разводка гидро-, пневмоприводов и электрокабелей, подвески для механизированного инструмента, осветительная арматура и др.

Конструктивно подвески подразделяют на эластичные и жесткие. Жесткую подвеску применяют при использовании механизированных инструментов, развивающих крутящий момент, равный 120. 220 Нм.

Нежесткая подвеска инструментов более удобна, так как после окончания операции инструмент, поднимаясь вверх, освобождает руки рабочего для выполнения последующих работ. Однако эта подвеска не гасит реактивный момент, поэтому ее применяют для инструментов небольшой мощности. На таких подвесках часто предусматривают устройства для автоматического выключения тока при освобождении (подъеме) инструмента. В качестве эластичной подвески используют балансиры (пружинные, гидравлические, электромагнитные и др.).

Универсальным средством механизации рабочих мест разборки являются шарнирно-балансирные манипуляторы с ручным управлением. Они представляют собой многозвенный механизм с приводами в каждом суставе, которые позволяют удерживать груз в равновесии.

Источник