- Технология ремонта холодильных агрегатов бытовых холодильников компрессионного типа

- Ремонт холодильного оборудования

- 1. Ремонт поршневых компрессоров

- 2. Особенности спиральных компрессоров

- 3. Износ и ремонт винтовых компрессоров

- 4. Ремонт ротационных компрессоров

- 5. Ремонт центробежных и осевых компрессоров

- 6. Ремонт конденсаторов

- 7. Ремонт кожухотрубных теплообменников

- 8. Ремонт пластинчатых теплообменников

- 9. Ремонт пристенных и потолочных батарей

Технология ремонта холодильных агрегатов бытовых холодильников компрессионного типа

2.2 Технология ремонта холодильных агрегатов бытовых холодильников компрессионного типа

При ремонте холодильника в зависимости от обнаруженной неисправности возникает необходимость в его частичной или полной разборке. Условия и способы демонтажа отдельных узлов в разных холодильниках могут различаться. Однако во всех случаях разборку следует производить в последовательности, исключающей излишний демонтаж узлов, не препятствующих выполнению работы. Например, в холодильниках с вводом испарителя через дверной проем перед демонтажем холодильного агрегата необходима частичная разборка облицовочных накладок и снятие дверки морозильного отделения. В холодильниках с вводом испарителя через люк в задней стенке шкафа этого делать не требуется.

При полной разборке рекомендуется придерживаться следующего порядка:

· обесточить холодильник, вынув вилку из штепсельной розетки сети;

· извлечь все принадлежности—сосуды, полки, поддон, стекло и др.;

· снять дверь шкафа с навесок;

· демонтировать дверку морозильного отделения и облицовочные накладки,

· демонтировать холодильный агрегат.

Последовательность демонтажа терморегулятора зависит от места его расположения.

Наиболее сложной в ремонте составной частью холодильника является холодильный агрегат. Технологическая схема ремонта холодильного агрегата должна содержать следующие обязательные операции:

· дефектация агрегатов с использованием современных средств и методов диагностирования;

· удаление из системы хладагента и масла;

· промывка и сушка узлов холодильного агрегата с целью удаления из них остатков влаги, масла и загрязнения;

· сушка и вакуумирование агрегата с целью удаления оставшейся в системе влаги и неконденсирующихся газов;

· сборка агрегатов и пайка стыков соединительных патрубков.

· проверка холодильного агрегата на герметичность;

· сушка хладагента и масла, регенерация цеолитовых патронов;

· вакуумирование и заполнение агрегата маслом и хладагентом со строгим дозированием;

· проверка на отсутствие утечки хладагента;

· обкатка холодильного агрегата (проверка инееобразования и потребление мощности) и проверка электрических параметров (сопротивление изоляции, пробой);

· проверка холодильного агрегата на соответствие требованиям нормативно-технической документации (РСТ, ТУ) на отремонтированный агрегат по уровню звука.

2.2.1 Операции по вакуумированию и заправке холодильных агрегатов компрессионного типа

Холодильный агрегат, собранный (спаянный) и проверенный на герметичность в ванне, поступает на участок вакуумирования и заправки.

При заполнении холодильного агрегата последовательно должны быть выполнены следующие операции:

— первичное вакуумирование агрегата до остаточного давления 1,3-2,7 кПа в течение 20-25 мин;

— заполнение агрегата 50-60 г хладона (технологическая доза);

— проверка холодильного агрегата на отсутствие утечки хладона галоидным течеискателем;

— стравливание хладона из системы агрегата;

— вторичное вакуумирование до остаточного давления 1,3-2,7 кПа в течение 20-25 мин;

— заполнение холодильного агрегата маслом ХФ-12-16 и хладоном-12.

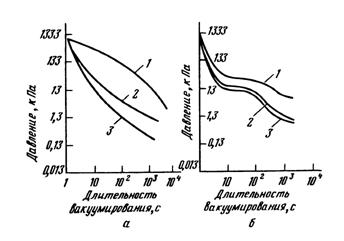

Кривые зависимости остаточного давления от длительности вакуумирования показаны на рис. 2.2

Рис. 2.2 Зависимость остаточного давления от длительности вакуумирования:

а – первичного; б – вторичного; 1 – в конденсаторе; 2 – в агрегате; 3 – в кожухе

Оборудование для вакуумирования и заправки:

1 вакуумный насос

2 галоидный течеискатель

1 заправочная станция

2 заправочный цилиндр

4 Электронное смотровое стекло

5 Механический термометр

7 Электронные весы и дозаторы

Операцию ведут до остаточного давления 10 мм рт.ст., после чего в агрегат вводят 60-80 г хладона для получения воздушно-фреоновой смеси. Как уже указывалось, вакуумирование с промежуточным заполнением агрегата небольшой дозой хладона и последующим вторичным вакуумированием обеспечивает низкое остаточное давление воздуха в агрегате.

Проверка агрегата на герметичность

Наличие в агрегате фреона при отсутствии в нем масла позволяет эффективно проверить герметичность при помощи галоидного течеиспускателя. Проверку ведут в специальной кабине, имеющей приточно-вытяжную вентиляцию. Агрегат желательно предварительно подогреть, что улучшит условия обнаружения течи.

Перед вакуумированием агрегата откачивают воздушно-хладоновую смесь. Для этого используют холодильный компрессор, выпуская хладон в атмосферу либо ресивер. Откачку хладона ведут до остаточного давления примерно 0,1 ати, после чего оставшуюся воздушно-фреоновую смесь вакуумируют до остаточного давления не более 20 ати. Это будет соответствовать наличию в агрегате воздуха с остаточным давлением 0,08-0,1 ати. Такое вакуумирование агрегата не вызывает затруднений и обеспечивается в течении нескольких минут.

Заполнение агрегата маслом и фреоном

Вначале агрегат заполняют маслом, затем после включения мотор-компрессора – хладоном. Количество масла и хладона должно в основном соответствовать нормам, рекомендуемым заводами-изготовителями, однако в каждом отдельном случае они должны корректироваться.

Определение необходимой дозы смазочного масла

В настоящее время при ремонте холодильных агрегатов бытовых холодильников масло заменяют путем слива отработанного и заправки нового, предварительно взвешенного. Однако применение такого метода приводит к значительным потерям хладонового масла.

Рекомендуется дозирование осуществлять в установившемся режиме в соответствии с максимальным противодавлением с предварительной выдержкой агрегата и масла в режиме максимальных эксплуатационных температур и подачей в течение всего времени выдержки на обмотки встроенного электродвигателя стабилизированного напряжения, равного половине номинального. Причем дозирование заканчивают при стабилизации потребляемой мощности в соответствии с требованиями стандарта.

Источник

Ремонт холодильного оборудования

1. Ремонт поршневых компрессоров

Степень износа поршневых компрессоров определяется при его дефектовке. Целесообразность ремонта определяет в основном его экономическая сторона, т.е. будет ли выгодным ремонт по сравнению с полной заменой агрегата. Это зависит от степени износа основных частей, и остаточного ресурса компрессора после ремонта.

Ремонт компрессоров включает в себя ряд последовательных операций:

- подготовка компрессора к ремонту;

- разборка;

- измерение деталей;

- ремонт деталей, узлов;

- сборка;

- опробование.

Перед разборкой компрессор необходимо освободить от хладагента и масла. Важно убедиться, что в компрессоре не осталось избыточного высокого давления, например, в рабочей полости.

Компрессор имеет ряд одинаковых деталей, которые подгонялись и прирабатывались сопрягаемыми поверхностями к другим деталям, и при дальнейшей сборке их необходимо также собрать вместе. Для этого части деталей маркируют, если они не промаркированы производителем. Маркировка производится стальными клеймами или краской, обозначения наносят рядом с сопрягаемыми поверхностями.

После того как компрессор демонтирован. В первую очередь компрессор разбирается на узлы (шатунно-поршневая группа, клапан, масляный насос). Узлы разбираются после их обязательной промывки.

Разъединение деталей с посадкой в натяг, например – подшипников, производится с помощью специальных съемников и прессов. Для того, чтобы не повредить детали применяют оправки съемных устройств, отбойники из материалов, мягче чем сама деталь (алюминий, латунь, медь).

Ремонт изношенных деталей, в зависимости от их формы (отверстие с рабочей внутренней поверхностью, вал – с рабочей внешней поверхностью) и характера износа, представляет из себя:

- Восстановление первоначальных зазоров в сопрягаемых поверхностях деталей;

- Восстановление правильной геометрической формы и положения деталей друг относительно друга.

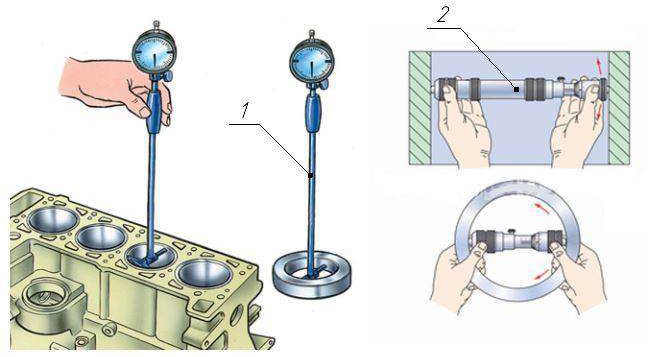

Цилиндры поршневого компрессора являются одной и главных частей компрессора, от которой в значительной мере зависит его рабочие характеристики. Цилиндр изнашивается при трении об поршневые кольца. В результате движения приобретает: по высоте – конусную форму, в поперечном сечении – овальную форму. Поверхность цилиндра должна быть зеркально гладкой (или с хон-сеткой), без задиров и других эффектов. Отклонения фиксируются при измерении поверхности цилиндра при помощи измерительного инструмента – штихмаса (нутромера – рис. 1).

Рисунок 1 – Нутромеры: 1 – индикаторный; 2 – микрометрический

Цилиндры, износ которых превышает предельные отклонения, растачиваются и шлифуются под следующий ремонтный размер. Существует вариант с полной заменой, выпрессовкой гильз, при условии, что цилиндр не соответствует условиям прочности при большой выработке. Предельные отклонения размеров, конусность, овальность, величины необходимых зазоров, ремонтные размеры для расточки цилиндров указываются в специальной ремонтной документации, прилагаемой к компрессору.

Поршень компрессора измеряют на отклонения формы, увеличение диаметра под поршневой палец, увеличение поршневых канавок для колец. Зазор между поршнем и цилиндром определяется из двух толщин необходимого масляного слоя, допусков на тепловое расширение поршня и цилиндра, допуска на перекос при сборке.

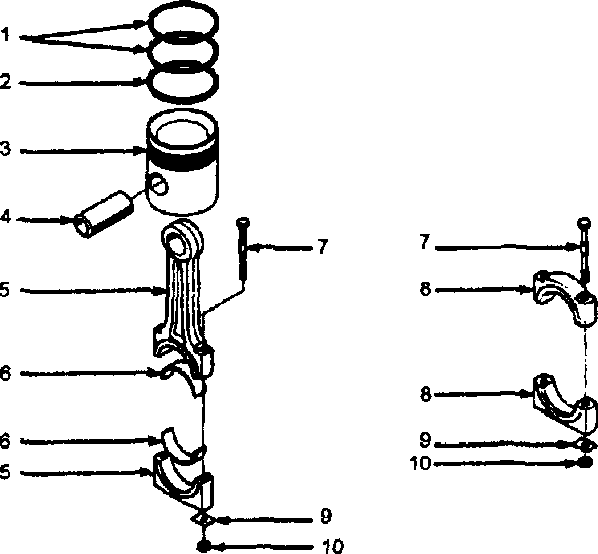

Поршневые кольца рассчитываются на наибольшее воздействие, и подвержены наибольшему износу среди других деталей поршневой группы, так как они имеют наименьшую стоимость при замене (рис. 2). Объясняется это специальным подбором материалов поршневых колец и цилиндра, так чтобы при трении цилиндры изнашивались меньше, чем кольца.

Рисунок 2 – Кривошипно-шатунный механизм и непроходной поршень низкого давления: 1 – уплотнительное кольцо; 2 – маслосъемное кольцо; 3 – поршень; 4 – палец; 5 – шатун; 6 – вкладыш подшипника; 7 – винт; 8 – шатунная крышка; 9 – стопор; 10 – гайка

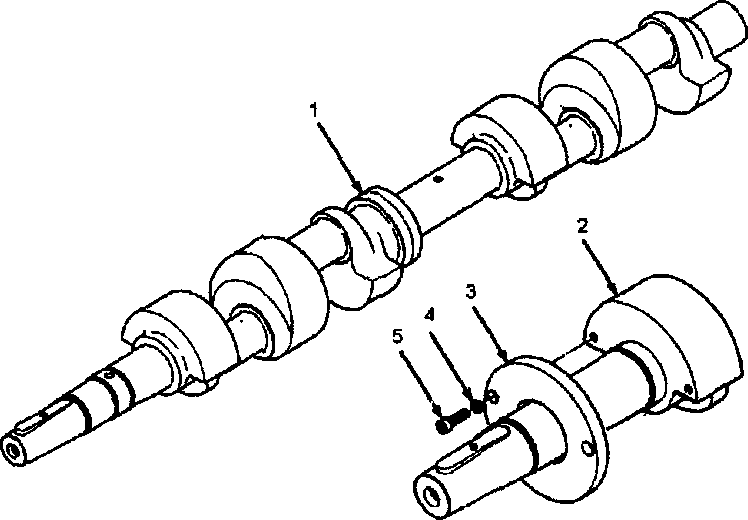

Коленчатый вал – самая дорогая и ответственная деталь компрессора и имеющая наибольший ресурс. От геометрии коленчатого вала зависит износ всех других деталей. Износ вала происходит в местах трения с вкладышами – шейках вала (рис. 3). Обычно износ шеек неравномерный, происходит искажение цилиндричности. Вкладыши заменяют на другие вкладыши ремонтных размеров, зазор обеспечивается за счет шлифования под необходимый ремонтный размер. При обработке коленчатого вала первыми подвергаются обработке шатунные, а затем коренные шейки.

Подшипники качения при износе начинают издавать повышенный шум и греться. Подшипники качения не ремонтируются, а заменяются новыми. Для того, чтобы облегчить посадку подшипника на вал, производят их нагрев в масляной ванне при температуре 90-100℃, в течение 15 минут. Напрессовку проверяют проворачиванием вручную, на наличие плавного хода и отсутствие люфта, также подшипники проверяют на величину радиального и осевого биения, как и их посадочные места.

Нагнетательные и всасывающие клапаны компрессора требуют наиболее частых ревизий, их необходимо осматривать при каждом профилактическом мероприятии. Пластины клапана подлежат замене при трещине, деформации, при значительном износе (до величины 0,8 от начальной). Клапан в сборке проверяют на герметичность, наливая керосин в каналы, закрытые пластиной.

При сборке компрессора необходимо соблюдать чистоту, чтобы не допустить попадания в компрессор абразивных частиц. Проворачивают вал компрессора вручную на несколько оборотов, проверяют правильность направления вращения вала и электродвигателя.

Рисунок 3 – Коленчатый вал: 1,2 – коленчатый вал; 3 – обод; 4 – шайба; 5 – винт

2. Особенности спиральных компрессоров

Большинство спиральных компрессоров выполнены в корпусе герметичного исполнения и при значительных неисправностях и износе компрессор полностью заменяется на новый. При ремонте полугерметичных спиральных компрессоров особое внимание стоит уделять факторам, из-за которых может происходить повреждение спиралей. Спирали являются самым дорогостоящим и технологически сложными элементами. Их поверхность должна быть зеркально чистой без каких-либо задиров и повреждений. Омеднение поверхности спиралей говорит он наличии влаги в системе.

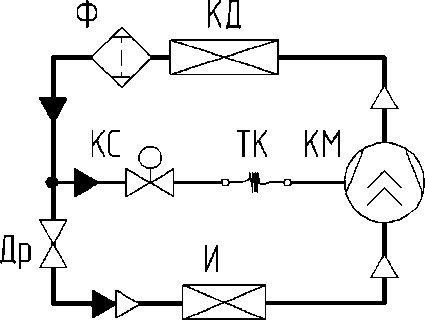

Многие спиральные компрессоры применяют с впрыском жидкого хладагента (рис. 4).

Если при остановке спирального компрессора слышен сильный шум, металлический треск, это скорее всего означает что был поврежден обратный всасывающий клапан из-за неправильной эксплуатации.

Пластина клапана при большом износе может отломаться и привести к авариному износу компрессора. Повреждение муфты для передачи движения от вала компрессора к подвижной спирали (муфты Олдхэма), приводит заклиниванию компрессора.

Рисунок 4 – Впрыск жидкого холодильного агента в спиральный компрессор (На примере компрессора Copeland Scroll ZF24K4E): КМ – компрессор; КД – конденсатор; Ф – фильтр-осушитель; КС – клапан соленоидный; ТК – капиллярная трубка; Др – дросселирующее устройство; И – испаритель

Перед пробным пуском компрессора следует убедиться в правильной установке и исправности систем автоматической защиты и регулирования холодопроизводительности компрессора.

3. Износ и ремонт винтовых компрессоров

Необходимость в ремонте компрессора возникает при потере его рабочих характеристик, ниже минимально требуемых из-за износа, а также в следствии аварийных поломок.

К изнашиваемым деталям винтовых компрессоров относят:

- кинематические пары, опорные, упорные подшипники;

- уплотнения;

- узел регулирования производительностью;

- поверхности контакта, ведущего и ведомого винтов;

- устройства системы циркуляции масла.

В качестве опорных подшипников в винтовых компрессорах используют подшипники скольжения с подачей через каналы масла для их смазки и охлаждения. В подшипниковых узлах также происходит уравновешивание радиальных и осевых усилий в компрессоре, поэтому должна быть обеспечена своевременная замена подшипников, и обеспечение их смазкой.

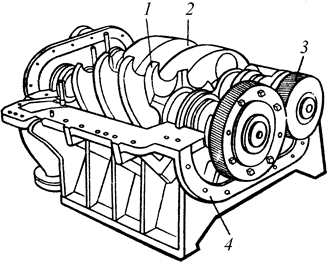

Использование шестерен связи (рис 5) между ведущим и ведомым винтом исключает износ поверхностей винтов, так как контакта не происходит, а герметичность винтовой пары обеспечивается заполнением зазора смазкой.

Рисунок 5 – Винтовой компрессор с шестернями связи: 1,2 – винты, 3 – шестерни связи, 4 – корпус

При неправильном зазоре между винтами имеется более сильный и неравномерный износ винтовой пары.

При отсутствии шестерен передачи усилий винты подвержены износу, который зависит от пятна касания винтов, условий смазки, однако в целом моторесурс винтовых компрессоров достаточно велик и достигает 20 тысяч часов при осуществлении лишь замены масла и мелких обслуживающих операций.

Уплотнения винтовых компрессоров маслозаполненного типа не отличаются от других компрессоров и нуждаются в своевременной замене.

Регулирующее золотниковое устройство винтовых компрессоров в обычных условиях, когда производительность меняется не часто и в небольших пределах практически не требует каких-либо операций. Ремонт сводится к подтягиванию сальникового уплотнения и замене направляющей шпонки.

При ремонте масляной системы выполняют:

- Очистку фильтров и магнитов для улавливания металлической стружки.

- Промывку масляных каналов и арматуры керосином.

- Выявление и устранение утечек масла.

- Проверку реле контроля смазки, системы возврата масла (поплавкового маслоотделителя).

- Дефектовка и ремонт масляного насоса.

Для очистки маслопровода и арматуры от масляных отложений или нагара, производят замачивание на сутки в керосин. Для очистки так же применяют и другие растворители, однако перед их использованием необходимо убедиться в совместимости данной жидкости с материалами компрессора.

При недостаточном давлении и производительности масляные насосы нуждаются в ремонте. При ремонте восстанавливаются необходимые зазоры плунжера и цилиндра, или зазоры между рабочими шестернями.

Обкатку винтовых компрессоров проводят после проверки маслосистемы.

После ремонта все элементы системы смазки проверяются, продуваются сжатым воздухом, должны быть удалены все загрязнения и проконтролирована проходимость всех участков.

Для винтовых компрессоров предусматривается определенная номенклатура основных работ (табл. 1), с интервалами текущего ремонта (ТР) –10 тыс. ч; среднего ремонта (СР) – 20 тыс. ч; капитального ремонта (КР) – 40 тыс. ч. (данные значения ориентировочные и для каждой модели компрессоров производитель как правило сам задает определенные межремонтные промежутки).

Таблица 1 – Номенклатура основных работ по видам ремонта винтовых компрессоров

| Сборочная единица | Номенклатура работ | ||

| ТР | СР | КР | |

| Компрессор в сборе | Изменение осевого разбега роторов | Демонтаж без электродвигателя. Монтаж. Испытания. Измерение осевого разбега роторов после испытаний. | |

| Механизм регулирования производительности | – | Шлифование цилиндра. Металлизация штока. Обработка паза сухаря | |

| – | Замена колец | Замена колец, золотника | |

| Подшипник упорный | – | Замена радиально-упорных подшипников | |

| – | – | Проточка стакана | |

| Подшипник скольжения | – | Перезаливка или замена подшипника | |

| Муфта | – | – | Замена упругих втулок |

| Ротор ведущий | – | Шлифование подсальниковой втулки и торцов винта. Наплавка уплотнительных поясков с последующей обработкой | Замена подсальниковой втулки, подшипниковых втулки. Наплавка уплотнительных поясков с последующей обработкой. Динамическая балансировка |

| Ротор ведомый | – | Шлифование торцов винтов. Наплавка уплотнительных поясков с последующей обработкой | Замена подшипниковых втулок. Наплавка уплотнительных поясков с последующей обработкой. Динамическая балансировка |

| Уплотнение торцовое | Притирка подвижных уплотнительных колец | Проточка и притирка подвижных уплотнительных колец | |

| – | Замена фторопластового кольца | ||

| Корпус всасывания | – | Проточка торцовой поверхности | |

| – | Дефектоскопия | ||

| Корпус роторов | – | – | Восстановление внутренней поверхности металлизацией. Проточка |

| Корпус нагнетания | – | Проточка торцовой поверхности | |

| – | Дефектоскопия | ||

| Направляющая | – | – | |

| Поршень разгрузочного устройства | – | Наплавка, проточка | Изготовление нового |

| Гильза | – | Проточка | Изготовление новой |

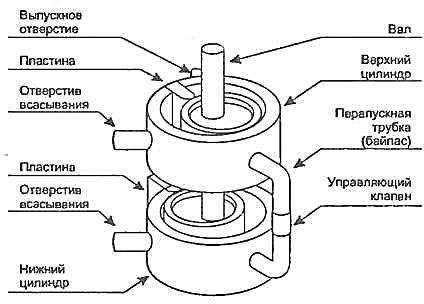

4. Ремонт ротационных компрессоров

При эксплуатации ротационных компрессоров наибольшему износу подвержены сопряжения: пластины – пазы ротора, пластины – цилиндр. Ремонт ротационных компрессоров сводится к тому, что проводится проверка износа цилиндра, пазов пластин, замене пластин и восстановлению необходимых зазоров. Со временем пружину для поджатия пластины необходимо заменить, так как есть риск её прослабления и поломки.

Некоторые ротационные компрессоры выполнены с несколькими роторами (рис. 6). В этом случае дополнительным требованием при сборке такого компрессора является сбалансирование нескольких роторов.

Рисунок 6 – Ротационный компрессор с двумя роторами

При сборке ротационного компрессора проверяют величину зазоров: радиального между ротором и цилиндром, равного 0,18-0,20 мм; теплового, равного 0,5-0,6 мм (суммарного осевого зазора между бортами внутренних колец и роликами подшипников при закрепленных наружных крышках); минимальных осевых зазоров между торцами роторов и крышками, равных 0,10 — 0,12 мм (регулируемых толщиной дистанционного кольца и прокладки), а также разности длины ротора и пластины 0,7-1,0 мм.

В пластинах компрессоров наиболее изнашиваются кромки и образуются острые углы и местные сколы, при этом не происходит уменьшения высоты пластины. Сколы, расслоения и острые углы устраняются методом опиливания, углы округляют напильником до радиуса около 2 мм. При значительном износе (уменьшение длины на 10-15%) пластины заменяют.

Методы ремонта и определения износа деталей ротационного компрессора аналогичны основным методам как при ремонте поршневых компрессоров.

5. Ремонт центробежных и осевых компрессоров

В центробежных компрессорах количество трущихся деталей, и подвергаемых износу соответственно, сведено к минимуму.

При нормальных условиях эксплуатации и естественном износе деталей, ремонт компрессоров обычно сводят к восстановлению правильной формы мест, в которых происходит трение.

Наиболее подвержены износу места шеек вала, и вкладыши подшипников скольжения.

Из-за больших скоростей вращения, и при этом малых зазоров в узлах, основную трудоемкость в ремонте центробежных компрессоров занимает балансировка и центровка ротора, выверка всех зазоров. При такой конструкции аварийные поломки наиболее значительны.

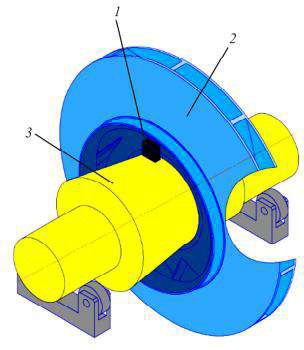

Балансировку ротора центробежного компрессора проводят поэтапно, в разных плоскостях. Рабочие колеса проходят процесс прецизионной балансировки, которая включает в себя балансировку с установкой груза элемента ротора на конической оправке (рис. 7).

Рисунок 7 – Прецизионная балансировка рабочего колеса: 1 – балансировочный грузик; 2 – элемент сборного ротора (рабочее колесо); 3 – коническая оправка

При эксплуатации всех компрессоров кинетического сжатия (осевых, центробежных) может наблюдаться их неустойчивая работа, связанная с резкими колебаниями напора и расхода рабочей среды. Этот процесс получил название – помпаж. Для поддержания нормальной работы компрессора и устранения помпажа применяются автоматические регуляторы, которые поддерживают оптимальных расход рабочей среды компрессора.

При разборе компрессора и осмотре деталей особое внимание уделяют состоянию вала ротора (наличие трещин и других дефектов), состоянию дисков и рабочих колес (наличие следов их радиального биения и задевания корпуса и уплотнений. Обычно при выявлении трещин на валу, лопатках и дисках эти детали заменяют для большей надежности и точности при сборке.

При сборке центробежного компрессора важно измерить и отрегулировать зазор в лабиринтных уплотнениях. Заниженный зазор может привести к сильному нагреву трущихся деталей. Для того, чтобы предупредить и устранить вибрации в компрессорах следует выявить изгиб, балансировку и центровку валов агрегата. Проверку вала на изгиб проводят при помощи индикаторов биения на разных участках. При превышении прогиба допускаемой величины вал необходимо выправлять.

Основные операции по техническому обслуживанию агрегатов центробежных компрессоров указаны в таблице 2, стоит учитывать, что она не заменяет инструкцию изготовителя агрегатов и данные из таблицы являются ориентировочными.

Таблица 2 – План технического обслуживания холодильных групп с центробежными компрессорами

| Вид операции | Раз в месяц | Раз в квартал | Раз в 6месяцев | Раз в год | При необходимости | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Компрессор Определение показателей | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Двигатель Определение баланса фаз (до 10%) Состояние блока клемм и изоляторов (чистка) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Система смазки Температура на линиях масла Температура в контуре охлаждения Сетчатый фильтр контура охлаждения (чистка) Цвет масла, его количество Замена масляного фильтра Замена пасла по результатам анализа | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Функционирование подвижных лопаток на линии всасывания Работа компрессора с полной нагрузкой, измерение тока Работа компрессора с пониженной нагрузкой, измерение тока Проверка температуры воды Проверка внутренних частей компрессора | х х | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Регулировка Проверка работы регуляторов Проверка калибровки и функционирования Проверка калибровки подвижных кулис Проверка ограничителя нагрузки двигателя Проверка масляного насоса | х х | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Предохранители Ограничитель температуры масла Реле высокого и низкого давления Ограничитель по температуре всасывания Ограничитель по температуре нагнетания Прерыватель обвода реле низкого давления Диф. реле масляного насоса Аварийный таймер масляного насоса | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Конденсатор Проверка качества воды Проверка толщины стенок трубок Аварийный системы сезонного характера | х х | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Испаритель Проверка качества воды Чистка трубок испарителя Проверка толщины стенок трубок Аварийный системы сезонного характера | х х | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТРВ Проверка величины перегрева | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Общий осмотр агрегата Проверка утечек хладагента подсоединения к компрессору подсоединения к трубкам подсоединения к линии масляного насоса аварийные клапаны теплообменников Проверка вибрации | х х | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Пускатели Проверка контактных групп Проверка предохранителей против скачков напряжения Проверка подсоединений электропроводки | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дополнительные устройства Обводной клапан (bypass), проверка Проверка инжектирования жидкости | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Методы и средства очистки | Виды отложений | ||

| Накипные | Механические | Биологические | |

| Химическая очистка | + | — | — |

| Механическая очистка | + | + | + |

| Установка высокого давления | + | + | + |

| Гидравлический пистолет | — | + | + |

| Очистка пористыми шариками | + | — | + |

| Водовоздушная очистка | — | + | + |

| Термическая и вакуумная сушка | — | — | + |

| Скоростная промывка | — | + | + |

| Электро-гидрокомпульсивная | + | — | — |

Для очистки от масляных отложений или других углеводородных соединений используют химический метод, так как он наиболее эффективен и его можно осуществлять без полной разборки теплообменника. Для этого собирается система циркуляции, включающая в себя бак с насосом для перекачки химического раствора. В качестве жидкости для чистки применяют растворы различных кислот (минеральные кислоты, сульфаминовая кислота, раствор тринатрийфосфата), тип жидкости определяется в зависимости от материалов аппарата и отложений, которые необходимо растворить. После проведении химической чистки необходима полная очистка и промывка контура от реактивов.

Механическая чистка является наиболее трудоемкой и используется в случаях, когда производится разборка аппарата или при капитальном ремонте. Производят механическую чистку с помощью металлических ершей (с длинными шомполами), а также с помощью воды или воздуха под высоким давлением.

Поврежденные трубки можно заглушить, тем самым восстановить работоспособность теплообменника до ближайшего капитального ремонта, см. «Ремонт теплообменных аппаратов». Однако при таком действии уменьшается общая площадь теплообмена и происходит снижение эффективности теплообменника.

8. Ремонт пластинчатых теплообменников

Конструкция пластинчатых теплообменников характеризуется наибольшей степенью перемешивания потока жидкости, за счет относительно узких каналов для жидкости с большим рифлением поверхности.

Главной проблемой при эксплуатации является загрязнение поверхностей теплообмена как со стороны воды, так и со стороны фреона (отложение масла). Также необходимо не допустить замерзание воды в контуре.

Поэтому при проектировании необходимо предусматривать перед теплообменниками на входе воды установку сетчатых фильтров. Важна их регулярная чистка, так как при значительных загрязнениях фильтр может иметь большое гидравлическое сопротивление и препятствовать протоку воды. Типовые неисправности пластинчатых теплообменников их причины и способы устранения представлены в таблице 4.

Таблица 4 – Типовые неисправности пластинчатых теплообменников

| Тип неисправности | Причина | Способ устранения |

| Потери давления в аппарате, потери по давлению выше нормы | Загрязнение аппарата | Промывка трубопроводов до ввода ТО в эксплуатацию Очистка ТО Фильтрование жидкостей перед аппаратом |

| Повышенная вязкость жидкости | Проверка вязкости, особенно при наличии высоковязких сред | |

| Неправильное подключение к сети | Проверить правильность подключения в соответствии с чертежом. Повернуть раму и/или пластины; это обычно возможно, т.к. наша рама имеет симметричную конструкцию | |

| Повышенный расход | Проверка допустимого расхода | |

| Снижение теплопередачи | Механическое загрязнение поверхности | Очистка ТО Фильтрование жидкостей перед аппаратом |

| Расход слишком велик | Регулировка расхода | |

| Неправильное подключение аппарата | Произвести подключение согласно чертежу | |

| Накопление вторичных сред в аппарате (напр. масло, неконденсирующиеся газы) | Установить соответствующие устройства для вывода вторичных сред | |

| Потеря герметичности | Превышение макс. допустимого давления | Снизить давление до рабочего |

| Скачки давления/Резкие колебания давления | Устранить скачки/колебания давления в системе | |

| Перегрев, напр. в результате односторонней подачи горячей среды | Устранение возможности перегрева ПТО. Замена уплотнений, применение уплотнений из другого материала | |

| Химическое разложение уплотнений ввиду воздействия протекающей жидкости | Замена уплотнений, применения уплотнений из другого материала Использовать промежуточный контур циркуляции | |

| Смешение рабочих сред | Неправильная сборка пакета | Проверить соответствие пакета пластин спецификации |

| Коррозия пластин | Установление и устранение причин коррозии, замена пластины или пакета пластин Использование нового пакета пластин из более стойкого материала | |

| Неправильное подключение аппарата к сети | Проверить правильность подключения в соответствии с чертежом Повернуть раму и/или пластины; это обычно возможно, т.к. наша рама имеет симметричную конструкцию. |

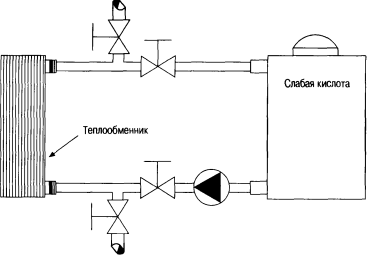

Паянные пластинчатые теплообменники имеют неразборную конструкцию, и возможна только их химическая чистка. Поэтому зачастую требуется в дополнение к теплообменнику система переработки воды и её химической отчистки (рис. 8).

Прогонка моющей жидкости (5%-ого раствора слабых кислот, например, щавелевой) осуществляется с объемным расходом в 5 раза превышающим показатель при нормальной циркуляции. Это необходимо для более эффективной очистки. После необходимо промыть теплообменник водой для удаления остатков кислотного раствора.

Если такие факторы как загрязнения и масляные отложения снижают эффективность теплообменников, то для оценки воздействия расчетную эффективность теплообменников можно посмотреть в специальных программах и сравнить с реальной.

Рисунок 8 – Система химической чистки паяного пластинчатого теплообменника

Обычно лед образуется на выходе воды, в нижней части испарителя, где температура воды минимальна. В испарителе, использующем воду, температура хладагента не должна быть равна или ниже, чем точка замерзания охлаждающей жидкости.

Датчик температуры на контуре воды (на выходе из теплообменника), должен играть роль аварийного термостата и отключать агрегат при слишком низкой температуре воды. Так же необходима установка реле потока воды, чтобы при внезапном прекращении циркуляции воды холодильный агрегат прекращал свою работу.

Еще одной проблемой при эксплуатации пластинчатых теплообменников, способной привести его в негодность, являются гидроудары.

Гидроудар возникает при закрытии соленоидного клапана на трубопроводе, поэтому рекомендуется использовать устройства с плавным закрытием или установить емкость для расширения при гидроударе.

9. Ремонт пристенных и потолочных батарей

Пристенные и потолочные батареи используют для охлаждения камер с температурой ниже 0°C. По типу конструкции их также называют гладкотрубными или пластинчато-трубными испарителями. К преимуществам такого типа испарителей можно отнести малое влияние обмрезания на их производительность, по сравнению со стандартными воздухоохладителями.

Циркуляция воздуха у такого типа испарителей естественная, т.е. отсутствуют вентиляторы охлаждения, и из-за этого в камерах хранения продуктов происходит меньшая усушка продуктов, что является плюсом. Недостатком такой конструкции является низкий коэффициент теплоотдачи, и вследствие этого большие площади, и металлоемкость таких батарей (рис. 9).

Пристенные батареи монтируют на расстоянии 150 – 200 мм от стен, для создания необходимого воздушного промежутка.

Рисунок 9 – Камера, оборудованная батареями для охлаждения (грузовик рефрижератор)

Такие испарители могут быстро оттаиваться. Однако для осуществления оттайки холодильную машину с такими испарителями отключают, что неизбежно приводит к значительному повышению температуры в охлаждаемом объеме. Это наиболее редко встречаемая конструкция испарителей.

Структура цикла ремонта зависит от характера производства, типа аппарата и холодильной установки в целом. Ремонт пристенных и потолочных батарей осуществляется в соответствии с основными принципами ремонта теплообменных аппаратов холодильных установок:

- Очистка поверхности теплообмена;

- Восстановление герметичности контура;

- Ремонт регулирующих устройств и арматуры.

Периодичность обслуживания: через каждые три месяца – профилактический осмотр, ежегодного –текущий ремонт, через 3 года – средний ремонт, и через 12 лет – капитальный ремонт.

Источник