- Ремонт грузоподъемных механизмов

- Текущий ремонт кранов

- Капитальный ремонт кранов

- Особенности ремонта грузоподъемных механизмов

- Поддержание и обслуживание грузоподъемных механизмов

- Книга: Башенные краны

- Навигация: Начало Оглавление | Другие книги | Отзывы:

- § 88. Система технического обслуживания и ремонта кранов

- Курсовая работа: Ремонт крана мостового грузоподъемностью 5т. Ремонтируемый узел – механизм подъема

- ВВЕДЕНИЕ

Ремонт грузоподъемных механизмов

Ремонт грузоподъемных механизмов и их обслуживание — регулярная и обязательная процедура ввиду необходимости обеспечения на производстве безаварийной и безопасной эксплуатации техники. Самыми главными узлами которые подлежат осмотру, проверке являются двигатель, ходовые части, блоки управления, кондуктора, системы металлоконструкций, шпоночные соединения. Помимо самих кранов обслуживанию подлежат подкранововые пути, т.к. они принимают прямое участие в проведении всех основных работ и должны соответствовать нормам безопасности и техническим требованиям.

Текущий ремонт кранов

Производится с целью выявить и устранить имеющиеся мелкие недостатки в работе и продолжать последующую эксплуатацию крана на регулярной основе.

Текущий ремонт подразумевает:

- Починку и замену изношенных деталей

- Заваривание трещин на металлических конструкциях

- Ликвидацию очагов коррозии и разрушения

- Правку деформированных участков и изгибов появившихся в процессе эксплуатации

- Замену подшипников, шпоночных соединений

Мероприятия связанные с текущим ремонтом крановой техники происходят на индивидуальных условиях, определяются регулярной нагрузкой и сроком эксплуатации крана.

Капитальный ремонт кранов

Производится в случаях полной непригодности техники к эксплуатации и ее критической поломки, что полностью ограничивает применение на практике. Изначально производится экспертная оценка позволяющая оценить ущерб и перечень мероприятий которые следует произвести.

Основные этапы капитального ремонта кранов включают:

- Обслуживание и отладку механических частей кранового оборудования

- Восстановление каркаса, подвижных частей, рабочих механизмов крана

- Ремонтные и восстановительные работы по электрооборудованию

- Установку крана и проверку его работоспособности и безопасности в эксплуатации

Ремонт кранов капитальным образом — это крайняя ситуация, когда произошла авария на производстве или оборудование долгое время не получало обслуживания или вообще не эксплуатировалось. Привести к критическим поломкам способны нарушение условий эксплуатации крановой техники или использование ее не по назначению. Разумнее и выгоднее избежать крайних ситуаций и проводить регулярное обслуживание грузоподъемных механизмов.

Особенности ремонта грузоподъемных механизмов

Учитывая тот факт, что краны относятся к категории спецтехники их обслуживанием должны заниматься исключительно специализированные и лицензированные бригады ремонтников. Во внимание обязательно принимается характер работ, их специфика, учет опасности и риска для здоровья ввиду проведения большинства мероприятий на высоте. В связи с этими фактами большую роль принимает организация проведения ремонтных мероприятий, составление графика выполнения ремонта и его поддержание.

Чтобы произвести ремонт подъемников, как полагается необходимо учесть следующие моменты:

- Произвести оценку и сложность предстоящих работ по ремонту крана. Этим должны заниматься инженер и механик цеха.

- Составление сметы. Для этого используют единую систему ППР с поправками на специфику крана и число повреждений.

- Произвести унификацию деталей. Это поможет упростить ремонтные работы и сократить время их выполнения.

- Остановить кран на ремонт. Работы по обслуживанию проводятся в особой зоне с выдачей наряда-допуска для специалистов.

Поддержание и обслуживание грузоподъемных механизмов

Плановое и профилактическое обслуживание кранов и подъемников — неотъемлемая часть полноценной эксплуатации техники, ее надежности и безопасности в эксплуатации. В ходе этих мероприятий решаются такие важные задачи как поддержка рабочего состояния крана с возможностью немедленного использования, предупреждение возникновения аварийных ситуаций, поддержание безопасности.

Основные виды плановых технических мероприятий по обслуживанию ГПМ

- Ежесменное. Базовая процедура, которая должна проводиться перед началом работы и после окончания рабочей смены. Сводится к визуальной оценке состояния оборудования и механизмов. Несмотря на свою простоту и субъективность при ответственном исполнении нередко предотвращает серьезные поломки.

- Сезонное. Принято проводить весной и осенью, потому что именно в этом временном интервале происходит большая часть работ. Предусматривает обязательную замену и обслуживание отдельных узлов и расходных частей.

- Периодическое. Представляет собой плановое ТО. Выделяют первичную и вторичную проверку. Первая производится по истечению 200 м/часов работы, вторая после 600 м/часов. Включает такие моменты как проверку исправности всех механизмов, регулировку главных узлов и частей крана, а также в случае необходимости полноценный ремонт гпм.

Источник

Книга: Башенные краны

Навигация: Начало Оглавление | Другие книги | Отзывы:

§ 88. Система технического обслуживания и ремонта кранов

Комплекс организационно-технических мероприятий, проводимых в плановом порядке, для обеспечения работоспособности и исправности башенных кранов в течение всего срока их службы называется системой планово-предупредительного ремонта ППР. Система называется плановой потому, что все ее мероприятия осуществляются по заранее разработанному плану, и предупредительной — потому, что входящие в нее мероприятия носят профилактический характер.

Система ППР включает в себя работы по техническому обслуживанию и ремонту машин, для производства которых после отработки установленного нарядом количества часов краны останавливают на 1—2 смены. При этом под техническим обслуживанием крана понимается комплекс работ для поддержания его работоспособности в условиях эксплуатации. Под ремонтом крана понимается комплекс работ по восстановлению исправности и работоспособности крана, т. е. устранение повреждений и причин отказов.

Наиболее прогрессивный метод при проведении различных видов ремонта — это метод агрегатно-узлового ремонта. При этом методе требующие ремонта сборочные единицы и агрегаты снимают с крана и заменяют заранее отремонтированными или новыми. Внедрение Метода агрегатно-узлового ремонта возможно в том случае, когда на ремонтном предприятии создан оборотный фонд сборочных единиц и агрегатов. Этот метод позволяет сократить время пребывания кранов в ремонте и улучшить его качество.

Техническое обслуживание крана производят строго в соответствии с графиком, ремонт — при возникновении потребности. В процессе использования крана проводятся: ежесменное техническое обслуживание ЕО, выполняемое перед началом, в течение или после рабочей смены; плановое техническое обслуживание ТО, выполняемое в плановом порядке через определенные, установленные заводами-изготовителями величины наработки; сезонное техническое обслуживание СО, выполняемое два раза в год при подготовке крана к использованию в период последующего сезона (летнего или зимнего).

В состав ЕО входит смазывание крана, контрольный осмотр регулирование механизмов, системы управления, ограничителей и т. д. Эти работы выполняет машинист за счет сменного рабочего времени При ТО производят очистку, мойку, осмотр и контроль технического состояния механизмов, приборов безопасности, систем управления и канатов, опробование действия отдельных сборочных единиц и кран в целом, замену и восстановление изношенных деталей.

Различают два вида плановых технических обслуживании башенных кранов — ТО-1 и ТО-2, отличающихся между собой периодичностью и составом работ. Каждый вид последующего технического обслуживания включает работы предыдущего. При ТО-1 выполняют работы ЕО и добавляется ряд операций (смазывание, регулирование); ТО-2 включает ЕО и ТО-1 с добавлением ряда операций, характерных только для ТО-2 (в частности, проверку состояния редукторов, проверку электрооборудования с заменой легкодоступных элементов).

ТО-1 и ТО-2 проводят, как правило, во внесменное время или в дни отдыха строительной организации.

Технические обслуживания должны проводить в строгом соответствии со сроками, установленными месячным планом-графиком технического обслуживания и ремонта, специализированные бригады (звенья) участков планово-предупредительного технического обслуживания и ремонта. В состав бригад (звеньев) на период проведения работ могут включаться и машинисты башенного крана.

Установлено два вида плановых ремонтов: текущий Т и капитальный К- Текущий ремонт осуществляется в процессе эксплуатации. При ремонте устанавливают неисправности в узлах и механизмах, возникшие в процессе работы крана, заменяют или ремонтируют отдельные детали со снятием или без снятия узлов с крана, а также заменяют агрегаты, требующие капитального ремонта, на новые или отремонтированные.

Текущий ремонт должен обеспечивать работоспособность крана до очередного планового вида ремонта. Текущий ремонт может выполняться в мастерских управлений механизации во время перебазирования крана с объекта на объект либо непосредственно на строительной площадке.

Текущий ремонт проводится бригадой (звеном) участка планово-предупредительного технического обслуживания и ремонта, в которую может быть включен и машинист башенного крана.

Капитальный ремонт должен обеспечивать исправность и полный или близкий к полному ресурс крана путем восстановления и замены сборочных единиц (узлов) и деталей, включая базовые. При этом кран полностью разбирают, производят дефектовку крана и его сборочных единиц, ремонтируют изношенные агрегаты и сборочные единицы. Часть сборочных единиц и деталей заменяют новыми. После ремонта, как правило, должны быть восстановлены все первоначальные посадки в соединениях. Решение о проведении капитального ремонта крана принимается на основе результатов их осмотра комиссией, возглавляемой главным инженером или главным механиком организации, на балансе которой находится кран. Если на основании данных наружного осмотра и безразборной диагностики установлено, что кран сохранил определенный ресурс работоспособности, то комиссия должна дать разрешение на его дальнейшую эксплуатацию, установив дату проведения его очередного осмотра или ремонта. С этой целью составляют специальный акт.

Капитальный ремонт проводят централизованно на специализированных ремонтных или ремонтно-механических заводах.

Наряду с плановыми видами ремонтов существует аварийный ремонт, проводимый вне системы ППР для устранения последствий аварий.

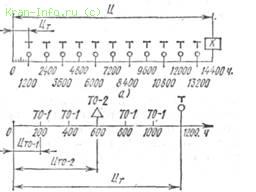

В соответствии с «Рекомендациями по организации технического обслуживания и ремонта строительных машин» (1978 г.) составляют графики обслуживания н ремонта (рис. 161, а, б).

Рис. 161. Типовой график технических обслуживании и ремонта башенных кранов с грузовым моментом 250—1400 т-м: а — структура ремонтного цикла, б — структура цикла текущего ремонта ЦТ

Для кранов с грузовым моментом от 250 до 1400 т-м за полный ремонтный цикл, равный 14 400 ч, проводят 11 текущих ремонтов, 12 технических обслуживании ТО-2, 48 технических обслуживании ТО-1. Кроме того, ежегодно выполняют два сезонных технических обслуживания, не показанных на типовом графике.

Типовой график ремонтов башенных кранов с грузовым моментом до 250 т-м отличается тем, что продолжительность ремонтного цикла Ц г— 12 000 ч при сохранении циклов текущего ремонта Ц, — 1200 ч и технического обслуживания Цто — 200 и 600 ч.

Для кранов, прошедших капитальный ремонт, ремонтный цикл Ц уменьшается на 20% (т. е. вместо 14 400 ч — 12 000 ч), с сохранением Цт и Цт0.

По мере совершенствования конструкций башенных кранов структура их ремонта и технического обслуживания может изменяться поэтому нормативные сроки ремонтных циклов и периодов проведении ремонтов систематически пересматривают.

Источник

Курсовая работа: Ремонт крана мостового грузоподъемностью 5т. Ремонтируемый узел – механизм подъема

| Название: Ремонт крана мостового грузоподъемностью 5т. Ремонтируемый узел – механизм подъема Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 02:53:41 09 февраля 2009 Похожие работы Просмотров: 5717 Комментариев: 10 Оценило: 8 человек Средний балл: 4.6 Оценка: 5 Скачать | |||||||||||||

|

Мост кранов состоит из двух продольных, главных балок 1 (рисунок 1) коробчатого сечения, соединенных концевыми балками, балки сварены из листовой стали.

|

Ст3, для увеличения их жесткости установлены перегородки.

Во всю длину моста с двух сторон устроены галереи 7 с настилом. Одна из них предназначена для установки механизма передвижения крана 10 и для доступа к механизмам грузовой тележки, а другая – для размещения троллейных проводов. Галереи и концевые балки с внешней стороны ограждают перилами 11 высотой 1 м.

Мост опирается на оси ходовых колес 5, смонтированных в концевых балках 3, и перемещается по рельсам 13, уложенным на подкрановых балках 6. На продольных балках укреплены рельсы 4, по которым передвигается тележка 2 с двумя механизмами подъема: главного с крюком 8 и вспомогательного с крюком 9. Для смягчения ударов при случайных наездах крана на концевых балках укрепляют прижимные упоры-буфера 14. К мосту крана подвешена кабина машиниста 12.

По виду соединения отдельных элементов моста различают краны клепанные и сварные. Мосты современных кранов изготовляют исключительно сварными. Сварные мосты менее трудоемки в изготовлении, легче и дешевле клепанных.

Мосты кранов изготовляли ранее из решетчатых ферм (рисунок 2, а) и реже из сплошных балок (рисунок 2, б). В обоих случаях мосты состоят из двух главных решетчатых ферм или двутавровых балок 1, двух вспомогательных ферм 2 и двух пар концевых балок 3, между которыми смонтированы ходовые колеса 8. На галереях 5 установлен механизм передвижения 4.

Различают мосты открытого и закрытого типа. Мосты закрытого типа, кроме главных балок, имеют вспомогательные фермы, которые располагаются с наружной стороны главных балок. Вспомогательные фермы соединяют с главными при помощи нижних и верхних горизонтальных ферм. Горизонтальные фермы придают необходимую жесткость мосту в горизонтальной плоскости, воспринимая усилия, возникающие при торможении крана.

В мостах открытого типа, рисунок 3 нет верхних горизонтальных ферм, а в отдельных случаях вообще отсутствуют вспомогательные фермы.

Главные балки открытых мостов выполняются в виде одностенных сплошных балок, либо в виде конструкции коробчатого сечения.

Кабина. Управление всеми механизмами крана осуществляется из кабины машиниста, подвешенной к мосту крана.

В кабине установлены контроллеры механизмов главного и вспомогательного подъемов, передвижения тележки, моста, защитная панель, осветительная и другая аппаратура. По правилам ее укрепляют с противоположной стороны главных троллеев крана.

Основными техническими характеристиками крана являются его грузоподъемность, скорости движения, высота подъема и другие параметры. Грузоподъемностью крана называют массу груза, поднимаемого грузозахватным приспособлением крана. В подъемных механизмах с грейфером или магнитом масса последних включается в грузоподъемность. Грузоподъемность крана считается по главному подъему.

Мостовые краны обычно имеют два подъема – главный и вспомогательный, смонтированные на одной тележке. Это вызвано технологией работы крана, например, надо производить наклон ковша с металлом, ремонт ковшей и другие вспомогательные работы, которые нерационально выполнять главным подъемом.

Мостовые краны устанавливают в соответствии с правилами устройства и безопасной эксплуатации подъемных кранов. При этом должны соблюдаться определенные габариты. Высоту кабины принимают не менее 1800мм. Она должна иметь верхнее перекрытие и сплошное ограждение со всех сторон не менее 1м.

Кабина должна быть изготовлена таких размеров, чтобы был свободный доступ к оборудованию и имелась возможность поместится в ней, кроме крановщика, и другому лицу (стажер, слесарь, электромонтер).

Расстояние от выступающих частей торцов крана до колонны и стен здания должно быть не менее 60мм.

Расстояние от верхней точки грузоподъемной машины до потолка здания, нижнего пояса строительных ферм и до нижней точки другой машины, работающей ярусом выше, должно быть не менее 100мм.

Расстояние от выступающих частей кабины управления и люльки для осмотра главных троллей до стены, оборудования, трубопроводов, колонны здания и других предметов, относительно которых кабина или люлька перемещается, должно быть не менее 400мм. На рисунке 4 показаны все основные габариты крана.

На рисунке 4 показаны все основные габариты крана.

1-высота кабины; 2-высота обшивки кабины; 3-зазар между кабиной и посадочной площадкой; 4-расстоянеи между колоннами зданий и концевой балкой моста; 5-зазор между наивысшей точкой механизмов и перекрытием ферм зданий; 6-расстояние между стенкой здания и стенкой кабины; 7-расстояние между ступенями лестницы; 8-ширина посадочной лестницы.

Лестницы для входа на площадку и галерею, и лестницу на кране должны быть шириной не менее 600мм с расстоянием между ступенями не более 300мм.

Ширина лестницы для выхода из кабины на галерею мостового крана может быть уменьшена до 250мм.

1.2. Назначение, техническая характеристика, устройство и работа ремонтируемого узла.

На рисунке 5 показана тележка обычного мостового крана грузоподъемностью 5т. Она состоит из сварной рамы 1, на которой смонтированы механизмы передвижения и подъема груза.

На тележке устанавливают кронштейн (стойки), на которых укрепляют токосъемники, необходимые для подвода тока к двигателям подъема и передвижения. Троллеями называют «голые» проводники предназначенные для передачи электрического тока через скользящий контакт. В качестве троллеев для кранов обычно применяют уголковую или круглую сталь.

Механизм передвижения тележки состоит из электродвигателя 4 и вертикального редуктора 6, выходной вал которого через соединительную муфту 18 передает движение ходовым колесам 15. Тележка передвигается по рельсам 19 квадратного сечения.

Механизм подъема состоит из электродвигателя 7, соединенного тормозной муфтой 8 с горизонтальным редуктором 11, от выходного вала которого вращение передается барабану 2 с ручьями для канатов 3. Груз подвешивают к крюку 13 при помощи блочной подвески 14. Канат 12 образует сдвоенный полиспаст, четыре ветви которого огибают блоки 17 и неподвижный уравнительный блок 18.

На механизмах установлены колодочные тормоза 10 и 5 замкнутого типа с короткоходовыми электромагнитами.

Скорость подъема груза – 0,025м/с.

1.3. Схема технологического процесса разборки узла

Успешное выполнение ремонта в значительной мере зависит от качества разборки.

Разборочный процесс принято изображать в виде технологической схемы. При разборке узлы, в зависимости от порядка разборки, именуют группами и подгруппами. Так, узел, непосредственно входящий в машину (на который составляют технологическую схему разборки), называют группой, а узел, входящий в состав группы, — подгруппой первого порядка. Узел, входящий непосредственно в подгруппу первого порядка, называют подгруппой второго порядка и так далее. Таким образом, группа и подгруппа состоят только из отдельных деталей или из подгрупп и деталей. Подгруппа последнего порядка всего состоит из отдельных деталей.

Детали группы и подгруппы изображаются на схеме в виде прямоугольников, в которых вписываются: наименования, номер позиции и количество элементов. Разборка машины, группы и всех подгрупп начинается с детали или узла, которые в этом случае называют базовыми. Технологическая схема разборки (сборки) и сборочный чертеж дополняют, но не заменяют друг друга. Схема указывает технологическую последовательность разборки, а чертеж – место и расположения детали и подгруппы в группе или машине.

Для разборки применяются инструменты, приведенные в таблице 1.

Схема технологического процесса разборки узла — редуктора передвижения грузовой тележки смотреть лист 2 графической части.

Гаечный ключ с открытым зевом двухсторонний

Гаечный ключ с открытым зевом двухсторонний

Набор сменных головок

1.4. Очистка и мойка деталей с описанием применяемого оборудования. Рисунок оборудования.

Основываясь на практике работы передовых ремонтных предприятий, выбирается более эффективная многостадийная мойка, которая хорошо себя зарекомендовала. Сущность многостадийной мойки в том, что в начале промываются не разобранные, затем частично разобранные агрегаты, а после этого отдельные детали. Все детали должны быть тщательно очищены от грязи, масла, нагара и накипи, так как правильно замерить износы и обнаружить дефекты можно только на чистых деталях.

Долгое время на ремонтных предприятиях моющими средствами были каустик и кальцинированная сода. Но более эффективными оказались синтетические моющие средства типа Лабомид и МС на основе поверхностно-активных средств и щелочных добавок.

Поэтому для наружной мойки узла в качестве моющего средства применяется Лабомид-101, состоящий из кальцинированной соды, триполифосфата натрия, жидкого стекла и различных поверхностно-активных веществ, в концентрации от 10 до 30 г/л. при умеренном пенообразовании в любых машинах струйного типа. В качестве моющей машины выбирается ОМ-5369, которая представляет собой четырехколесную тележку, на которой помещён насос высокого давления, его привод, устройства для нагрева воды, подачи моющих средств, автоматики и защиты.

На рисунке 7 показана схема гидравлической моющей машины.

Принцип действия машины ОМ – 5369 (рисунок 6) заключается в следующем: вода из водопровода через поплавковую камеру 1 подается подкачивающим насосом 2 в теплообменник 5, в котором она нагревается до температуры t = 30 – 80°С. При необходимости вода смешивается из бака 4 и через гидромотор 13 подаётся на очищаемую поверхность. Воду с раствором подаётся под давлением 10 МПа. Оно контролируется по манометру 9. Производительность машины 40-60 м 2 /г, расход воды 1000 л/ч.

Для мойки деталей в качестве моющего средства выбирается Лабомид-203, который содержит те же компоненты, что и Лабомид-101, но в другом соотношении и предназначен для очистки деталей методом погружения в погружных моечных машинах, при концентрации раствора от 25 до 35 г/л.

В качестве погружной моечной машины выбирается тупиковая погружная моечная машина ОМ-14251, которая служит для очистки или ополаскивания деталей. Машина представляет собой ванну, в которую в корзине опускают детали и после очистки вынимают из неё. Размеры очищаемых деталей 1

После выдержки детали проливаем водой при помощи машины ОМ-5369.

1.5. Контроль, сортировка и дефектация деталей ремонтируемого узла. Составление ведомости дефектации.

После мойки детали поступают на контроль и сортировку, где определяется их пригодность для дальнейшего использования или ремонта. Результаты контроля и сортировки деталей заносят в ведомость дефектации, которая является основным документом для составления технологической документации, заказа и сметы на производство ремонта узла.

Вначале визуально, наружным осмотром выявляются внешние дефекты: риски, забоины, трещины, задиры, поверхностные дефекты сварных и заклепочных соединений. Проверкой на ощупь определяется износ и смятие ниток резьбы на деталях, легкость проворачивание элементов качения роликовых и шариковых подшипников в обоймах, легкость перемещения шестерен по шлицевым валам, наличие усталостных раковин и шелушений на зубьях шестерен и элементах подшипников качения.

Затем постукиванием выявляется плотность посадки штифтов в корпус и крышках и наличие трещин, которые нельзя обнаружить осмотром.

После этого с помощью универсальных измерительных инструментов определяется отклонение сопряжений от заданного размера, от плоскости, формы, профиля и так далее. Для этих целей используются штангенциркуль, проверочные плиты, линейки и целый ряд других измерительных приборов.

Поэтому с помощью жесткого предельного инструмента выявляется износ деталей с цилиндрическими рабочими наружными и внутренними поверхностями, а также деталей с фасонными поверхностями. Для этих целей используются жесткие шаблоны скобы и пробки.

Для определения скрытых дефектов используется магнитопорошковый метод.

Годные для дальнейшей эксплуатации детали маркируются зеленой краской, требующие ремонта — желтой, и негодные — красной. Годные детали направляются на комплектацию и далее на сборку, требующие ремонта на склад деталей, ожидающие ремонта, и далее на соответствующие участки для восстановления, а негодные — на склад утиля.

Ведомость дефектации деталей сборочных единиц — является основным документом для составления технологической документации, заказа и сметы на производство ремонта узла.

В ведомости дефектации указывают основные дефекты, номинально допустимое значение размеров и измеренное, а также измерительный инструмент, количество деталей требующих замены или восстановления.

Ведомость дефектации деталей сборочных единиц смотреть приложение А.

2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1. Выбор метода ремонта деталей узла. Технологический процесс ремонта.

Под методом ремонта понимают форму организации труда, принятые при ремонтных операциях. В настоящее время наибольшее распространение получили два метода ремонта строительных машин: обезличенный, не обезличенный, узловой.

Сущность обезличенного метода ремонта заключается в том, что в процессе разборки и дефектаций деталей машин одной марки обезличиваются (т.е. теряется принадлежность деталей к определенной машине), а отремонтированные детали комплектуются для обезличенных элементов. Из них затем собирают машины, причём операции подгонки деталей, сводятся до минимума.

Разновидностью обезличенного метода ремонта является агрегатный метод. При нём снятые с машины элементы направляют в ремонт, а на машину тут же устанавливают другие. Заранее отремонтированные или полученные из оборотного фонда.

Разновидностью индивидуального метода ремонта является детальный метод, при котором заменяют несколько агрегатов или отдельные детали, вышедшие из строя.

При методе периодической замены ремонтных комплектов (ПЗРК), совместно заменяют несколько агрегатов. Их объединяют в комплекты и устанавливают периодичность замены.

Для него характерна установка отремонтированных деталей и сборочных единиц на ту же машину, с которой они были сняты. Следовательно, машина находится в ремонте до тех пор, пока на неё не поставят все снятые и отремонтированные детали.

Такой ремонт выполняется универсальными или специализированными бригадами. В первом случае бригада рабочих проводит на разборочно-сборочные, так и ремонтные работы и должна иметь необходимые приспособления, инструмент и запасные части для восстановления работоспособности всех элементов машин. При этом каждый член бригады участвует в выполнении всего комплекса ремонтных работ, что требует высокой квалификации.

При выполнении ремонта специализированными бригадами разборочно-моечные работы проводятся одной бригадой; а ремонтные другими, специализированными по ремонту определенной группы элементов близких по технологическим и конструктивным признакам. Ремонт проводят на определенных специализированных постах, которые обеспечены приспособлениями. Инструментом и запасными частями, необходимыми для ремонта только данной группы элементов. Отремонтированные детали и сборочные единицы возвращаются обратно в разборочно-сборочное отделение и устанавливаются на машину, с которой они были сняты.

Положительной стороной индивидуального метода ремонта является то, что приработавшиеся сопряжения после ремонта сохраняются в паре и в последствии работают надёжно. К недостаткам этого метода относятся длительный простой машины в ремонте и необходимость в больших производственных площадях на ремонтных предприятиях, так как машина все время, которое затрачивается на ремонт или изготовление деталей, находится в цехе.

Индивидуальный метод ремонта применяется в тех случаях, когда машинный парк, обслуживаемый ремонтным предприятием, состоит из машин различных типоразмеров, каждый из которых предназначен и представлен незначительным числом.

В данном проекте при ремонте крана мостового, выбирается индивидуальный метод ремонта, т.к. в связи со сложной экономической обстановкой многие предприятия не могут позволить себе содержать большой парк одинаковых машин.

Под технологическим процессом ремонта понимается такая последовательность разборочных, восстановительных, слесарно-подгоночных и сборочных операций, в результате осуществления которых машине возвращается израсходованный ею ресурс работоспособности.

Наиболее полным и сложным ремонтом является капитальный, при выполнении которого осуществляется наибольшее количество ремонтных и восстановительных операций.

При отправки в ремонт на завод в месте с ним должны направляться следующие документы: паспорт, журналы дефектная ведомость. В этих документах должно быть указано, сколько времени находится в эксплуатации, каким ремонтам он подвергается, какие производились замены узлов, сколько часов он отработал и какие дефекты выявлены на нём в процессе эксплуатации.

После доставки на завод производится демонтаж узлов, подлежащих ремонту, и их разборка на подузлы и детали.

Последовательность провидения работ по ремонту крана приведена на рисунке 7.

Для предохранения деталей от повреждений и обеспечения их сохранности мелкие крепежные детали должны быть сложены в металлические ящики. Крупные детали необходимо укладывать на стеллажах или деревянных прокладках.

При разборке рядом сопряженных узлов (зубчатых колес, крышек, фланцев) отмечается с помощью веток взаимное положение деталей. Это позволит облегчить в дальнейшем их сборку и улучшить условия их работы.

После разборки все детали должны быть очищены от грязи и ржавчины. С этой целью детали моются в моечных машинах: сначала горячим раствором каустической соды, затем горячей воды. Чистые детали поступают на дефектовку.

Общий технологический процесс ремонта крана мостового состоит из подготовительных, основных и заключительных операций.

К подготовительным операциям относятся: общая и узловая разборка, очистка и мойка узлов и деталей, дефектация деталей и узлов; восстановление деталей, ремонт узлов и механизмов; изготовление новых деталей и элементов конструкций; узловая сборка, испытание новых и отремонтированных узлов; общая сборка испытание в холостую и под нагрузкой; окраска.

|

В процессе эксплуатации машины возникают дефекты в результате естественного их износа от действия внутренних сил трения.

Основными деталями коробки передач являются валы и зубчатые колеса.

Основными дефектами валов являются:

— износ посадочных мест под подшипники

— износ паза под стопорное кольцо по ширине.

Технология ремонта вала будет состоять из следующих операций:

Слесарной – подготавливается вал к наплавке изношенных частей.

Наплавочной – наплавляются изношенные участки.

Токарно-винторезная – протачиваются посадочные места под подшипники.

Фрезерная – нарезаются шлицы.

Термическая – производится какой-либо вид закалки в зависимости от материала и условий работы детали.

Шлифовальная – шлифуются места наплавки, токарной и фрезерной обработки.

В конце, производится заключительный контроль, при котором проверяются все параметры отремонтированного вала с использованием измерительных инструментов.

При таких дефектах, как изгиб, скручивание вал необходимо браковать.

Основными дефектами зубчатых колес являются:

— износ зубьев по толщине

— износ шлицев по ширине

— износ шлицевых впадин по глубине

— трещины на поверхности

Технология ремонта зубчатого колеса будет состоять из следующих операций:

Слесарной – в подготовке зубчатого колеса к наплавке.

Наплавочной – наплавке шлицев и зубьев.

Фрезерной – нарезание шлицев.

Протяжной – протяжке зубьев.

Термической – провести какой-либо вид закалки.

Шлифовальной – шлифовки мест механической обработки.

В конце, проводится заключительный контроль размеров.

При таких дефектах, как трещины на поверхности, поломка зуба – зубчатое колесо бракуют.

а) износ посадочных мест под подшипники;

б) износ шпоночного паза;

Маршрут восстановления детали:

005 Термическая (отпуск).

010 Слесарная (править вал под прессом).

015 Токарно-винторезная (точить шейки посадки под подшипник для наплавки);

020 Слесарная (подготовка к наплавке, закрыть участки детали не

участвующие в наплавке);

025 Наплавочная (наплавить шейки посадки под подшипник, заплавить шпоночный паз, наплавить зубья по ширине);

030 Термическая (улучшение);

035 Токарно-винторезная (точить шейки посадки под подшипник);

040 Фрезерная ( нарезать место под шпонку);

045 Зубонарезная ( нарезать зубья шестерни);

050 Шлифовальная (шлифовать шейки посадки под подшипники вала);

2.2. Выбор оборудования, приспособления и инструмента для выбранной детали агрегата, узла.

Электропечь камерная СНЗ-5,0.10.3,2/10

Температура нагрева, °С 950

Габаритные размеры, мм

Термопара ХА ГОСТ 6616-81

Две призмы ПЗ-1-2 ГОСТ1295-88

Пресс 2135-1М ГАРО

Максимальное усилие 40тонн.

Максимальное давление в гидросистеме 300кг/см

Максимальный ход винта 200мм.

Мощность электродвигателя 1,7 кВт

Токарно-винторезный станок 16К20

Наибольший диаметр заготовки: над станиной 400мм

под станиной 220мм

Наибольшая длинна обрабатываемой заготовки 710мм

Частота вращения шпинделя 1600 об/мин

Мощность электродвигателя гл. привода 11кВт

Габаритные размеры: длинна 2505-3795мм

Подача суппорта: продольная 0,05-2,8мм/об

Фольга, асбест ткань, проволока медная Æ1,5мм, пассатижи, верстак.

Наплавочная головка А-580М

Диаметр обрабатываемой заготовки 40-650мм

Номинальный сварочный ток 40 А

Диаметр электродной проволоки 1-3мм

Скорость подачи проволоки 48-410 м/ч

Габаритные размеры 1250´1200´925мм

СТШ-500 Сварочный трансформатор

Напряжение питающей сети 220-380В

Вторичное напряжение 60В

Номинальный режим работы 60%

Номинальный сварочный ток 500А

Пределы регулирования сварочного тока 60-800

Токарно-винторезный станок 16К20

Наибольший диаметр заготовки: над станиной 400мм

под станиной 220мм

Наибольшая длинна обрабатываемой заготовки 710мм

Частота вращения шпинделя 1600 об/мин

Мощность электродвигателя гл. привода 11кВт

Габаритные размеры: длинна 2505-3795мм

Подача суппорта: продольная 0,05-2,8мм/об

Электропечь камерная СНЗ-5,0.10.3,2/10

Температура нагрева, °С 950

Габаритные размеры, мм

Термопара ХА ГОСТ 6616-81

Две призмы ПЗ-1-2 ГОСТ1295-88

Токарно-винторезный станок 16К20

Наибольший диаметр заготовки: над станиной 400мм

под станиной 220мм

Наибольшая длинна обрабатываемой заготовки 710мм

Частота вращения шпинделя 1600 об/мин

Мощность электродвигателя гл. привода 11кВт

Габаритные размеры: длинна 2505-3795мм

Подача суппорта: продольная 0,05-2,8мм/об

Консольно-фрезерный станок 6Р12П.

Размеры рабочей поверхности стола 200´800мм

Длинна обрабатываемой поверхности 500мм

Частота вращения шпинделя 50-2240мин

Подача стола: продольная и поперечная 25-1200мм/мин

Мощность электродвигателя привода шпинделя 3 кВт

Габаритные размеры станка 1875´1855´1515мм

Зуборезный полуавтомат 5С263

Наибольший диаметр обрабатываемого колеса 320мм

Число зубьев нарезных колес 5-75

Мощность электродвигателя гл. привода 3 кВт

Габаритные размеры 2607´1925´1870мм

Кругошлифовальный станок 6М350

Наибольшие размеры заготовки 1000´3600мм

Наибольшая длинна шлифования 3400мм

Частота вращения шпинделя заготовки 100-1000 об/мин

Наибольшие размеры шлифовального круга 2400´240мм

Частота вращения круга 2350 об/мин

Мощность электродвигателя гл. привода 20 кВт

Габаритные размеры станка 12500´12220´11920мм

055 Заключительный контроль

Рычажный зубомерный микрометр

МРЗ 20…60×0,002 (0,004) ГОСТ4381-87

МЗ 250…500×0,001(0,003) ГОСТ 4381-87

МЗ 250…500×0,01(0,004) ГОСТ 6507-78

2.3. Расчёт затрат времени методами технического нормирования на ремонтируемую деталь.

005 Термическая (отпуск)

Определяем основное время.

Нагреть вал до температуры t=850 0 С и выдержать 30 минут.

Основное время То , мин. Определяется по формуле:

Твд – время выдержки, Твд =30 мин.

n – число деталей.

Норма времени Тн ,мин., определяется по формуле:

где Тв — вспомогательное время, мин. определяется по формуле:

Тв = 0,78 · 14,4 = 11,2 мин.

Тдоп — дополнительное время, мин. определяется по формуле:

К-процентное отношение оперативного времени к дополнительному, К = 9 %

Топ – оперативное время, определяется по формуле:

Тпз – подготовительно-заключительное время определяется по формуле:

010 Слесарная (править вал под прессом)

Тн1 =1мин – время на установку вала.

Тн2 =5мин – время на провку вала прессом

Тн3 =1мин – время на снятие вала

015 Токарно-винторезная (точить шейки посадки под подшипник для наплавки);

Основное (машинное) время определяют по формуле:

где d — диаметр обрабатываемой детали, мм;

L — длина обрабатываемой поверхности детали, мм;

u — скорость резанья, м/мин;

i – число проходов;

1000 – числовой множитель для перевода метров в миллиметры;

Первый переход ( точить шейку под подшипник с Æ74,85 до Æ74мм. на длину 45мм.)

Обтачивание цилиндрических поверхностей.

Припуск на обработку определяем по формуле:

глубина резанья t=0,92мм

Подачу выбирают по глубине резанья t и диаметру обрабатываемой заготовки d=74мм: принимаем S=0,92мм/мин.

Скорость резанья u выбирают в зависимости от t и S используем резец Т15К6, принимаем u=110 м/мин

Определение действительной скорости.

Определяем число оборотов шпинделя.

Определяем основное (машинное) время.

Определяем вспомогательное время Тв

Принимаем Тв =2,9мин

Определяем оперативное время Топ

Определяем дополнительное время Тдоп

Определяем штучное время Тшт

Второй переход (точить шейку под подшипник с Æ74,8 до Æ74мм на длину 95мм.)

Обтачивание цилиндрических поверхностей.

Припуск на обработку определяем по формуле:

Определяем число проходов i:

глубина резанья t=0,9мм

Подачу выбирают по глубине резанья t и диаметру обрабатываемой заготовки d=74мм: принимаем S=0,9мм/мин.

Скорость резанья u выбирают в зависимости от t и S используем резец Т15К6, принимаем u=110 м/мин

Определение действительной скорости.

Определяем число оборотов шпинделя.

Определяем основное (машинное) время.

Определяем вспомогательное время Тв

Принимаем Тв =2,9мин

Определяем оперативное время Топ

Определяем дополнительное время Тдоп

Определяем штучное время Тшт

Третий переход (точить шейку под резьбу с Æ54мм до Æ52мм на длину 52мм.)

Обтачивание цилиндрических поверхностей под резьбу для наплавки.

Припуск на обработку определяем по формуле:

Определяем число проходов i:

глубина резанья t=1мм

Подачу выбирают по глубине резанья t и диаметру обрабатываемой заготовки d=52мм: принимаем S=1мм/мин.

Скорость резанья u выбирают в зависимости от t и S используем резец Т15К6, принимаем u=90 м/мин

Определение действительной скорости.

Определяем число оборотов шпинделя.

Определяем основное (машинное) время.

Определяем вспомогательное время Тв

Принимаем Тв =2,9мин

Определяем оперативное время Топ

Определяем дополнительное время Тдоп

Определяем штучное время Тшт

Определяем норму времени на операцию 015

020 Слесарная (подготовка к наплавке, закрыть участки детали не

участвующие в наплавке)

Тн =10мин – изоляция мест не участвующих в наплавки.

Тн =5мин – обезжириванье

025 Наплавочная (наплавить шейки посадки под подшипник, заплавить шпоночный паз)

Наплавить шейку под подшипник с Æ74мм до Æ77мм на длину l=45мм

Припуск на обработку:

где Д- диаметр наплавленной поверхности; мм

d- диаметр наплавляемой поверхности; мм

|

Толщина наплавляемого слоя t=3мм.

где h-припуск на обработку: мм

t-толщина наплавляемого слоя; мм

Диаметр электродной проволоки 2мм.

Сила тока J=180А.

Шаг наплавки S=2,3мм/об.

Скорость наплавки υ=0,8м/мин.

Скорость подачи электродной проволоки 1,3м/мин.

Основное время вычисляют по формуле:

где L-длина наплавляемой поверхности; мм L=45мм.

i-число проходов i=1

S-шаг наплавки S=2,3мм/об.

n-число оборотов детали; об/мин

где υ-окружная скорость детали; υ=0,8м/мин.

|

d=диаметр наплавляемой поверхности; d=74мм.

Вспомогательное время определяем по формуле:

где Тв l — время установки и снятия детали; Тв l =1,5мин.

Дополнительное время определяем:

где К- процентное отношение дополнительного времени к оперативному;

Топ — оперативное время; мин.

где: То — основное время; мин.

|

Тв — вспомогательное время; мин.

Подготовительно заключительное время принимается в зависимости от высоты центров станка Тпз =20мин.

где: Топ — оперативное время; мин.

Тдоп — дополнительное время; мин.

Наплавить шейку под подшипник с Æ74мм до Æ77мм на длину l=95мм

Припуск на обработку:

где Д- диаметр наплавленной поверхности; мм

d- диаметр наплавляемой поверхности; мм

|

Толщина наплавляемого слоя t=3мм.

где h-припуск на обработку: мм

t-толщина наплавляемого слоя; мм

Диаметр электродной проволоки 2мм.

Сила тока J=180А.

Шаг наплавки S=2,3мм/об.

Скорость наплавки υ=0,8м/мин.

Скорость подачи электродной проволоки 1,3м/мин.

Основное время вычисляют по формуле:

где L-длина наплавляемой поверхности; мм L=95мм.

i-число проходов i=1

S-шаг наплавки S=2,3мм/об.

n-число оборотов детали; об/мин

где υ-окружная скорость детали; υ=0,8м/мин.

d=диаметр наплавляемой поверхности; d=74мм.

|

Вспомогательное время определяем по формуле:

где Тв l — время установки и снятия детали; Тв l =1,5мин.

Дополнительное время определяем:

где К- процентное отношение дополнительного времени к оперативному;

Топ — оперативное время; мин.

где: То — основное время; мин.

|

Тв — вспомогательное время; мин.

Подготовительно заключительное время принимается в зависимости от высоты центров станка Тпз =20мин.

где: Топ — оперативное время; мин.

Тдоп — дополнительное время; мин.

Наплавить шейку под резьбу с Æ52мм до Æ57мм на длину l=52мм

Припуск на обработку:

где Д- диаметр наплавленной поверхности; мм

d- диаметр наплавляемой поверхности; мм

|

Толщина наплавляемого слоя t=5мм.

где h-припуск на обработку: мм

t-толщина наплавляемого слоя; мм

Диаметр электродной проволоки 2мм.

Сила тока J=180А.

Шаг наплавки S=2,3мм/об.

Скорость наплавки υ=0,8м/мин.

Скорость подачи электродной проволоки 1,3м/мин.

Основное время вычисляют по формуле:

где L-длина наплавляемой поверхности; мм L=52мм.

i-число проходов i=1

S-шаг наплавки S=2,3мм/об.

n-число оборотов детали; об/мин

где υ-окружная скорость детали; υ=0,8м/мин.

|

d=диаметр наплавляемой поверхности; d=26мм.

Вспомогательное время определяем по формуле:

где Тв l — время установки и снятия детали; Тв l =1,5мин.

Дополнительное время определяем:

где К- процентное отношение дополнительного времени к оперативному;

Топ — оперативное время; мин.

где: То — основное время; мин.

|

Тв — вспомогательное время; мин.

Подготовительно заключительное время принимается в зависимости от высоты центров станка Тпз =20мин.

где: Топ — оперативное время; мин.

Тдоп — дополнительное время; мин.

Четвертый переход (заплавить шпоночный паз 20´10´95 мм.)

Основное время определяем по формуле:

Вес наплавочного металла:

где: F-площадь поперечного сечения шва:см 2

L-длина шва: L=95мм.

y-удельный вес металла в электроде у=7,8г/см 2

n- число заплавляемых мест: n=1

|

G=0,70×0,60×7,8×1=32,7г

Подготовительно заключительное время принимается в процентном отношении к оперативному времени:

|

Дополнительное время:

Штучно калькуляционное время на заплавку шпоночного паза.

где Тшт.к(авт) — штучно калькуляционное время на наплавку двух шеек под подшипник и под резьбу.

Тшт.к.ш — штучно калькуляционное время на заплавку шпоночного паза

030 Термическая (нагреть вал до t 850 С° и выдержать 30 мин)

Определяем основное время.

Нагреть вал до температуры t=850 0 С и выдержать 30 минут.

Основное время То , мин. Определяется по формуле:

Твд – время выдержки, Твд =30 мин.

n – число деталей.

Норма времени Тн ,мин., определяется по формуле:

где Тв — вспомогательное время, мин. определяется по формуле:

Тв = 0,78 14,4 = 11,2 мин.

Тдоп — дополнительное время, мин. определяется по формуле:

К-процентное отношение оперативного времени к дополнительному, К = 9 %

Топ – оперативное время, определяется по формуле:

Тпз – подготовительно-заключительное время определяется по формуле:

Основное (машинное) время определяют по формуле:

где d — диаметр обрабатываемой детали, мм;

L — длина обрабатываемой поверхности детали, мм;

u — скорость резанья, м/мин;

i – число проходов;

1000 – числовой множитель для перевода метров в миллиметры;

Первый переход ( точить шейку под подшипник с Æ77 до Æ75,1мм на длину 45мм.)

Обтачивание цилиндрических поверхностей.

Припуск на обработку определяем по формуле:

Определяем число проходов i:

глубина резанья t=0,95мм

Подачу выбирают по глубине резанья t и диаметру обрабатываемой заготовки d=75мм: принимаем S=0,95мм/мин.

Скорость резанья u выбирают в зависимости от t и S используем резец Т15К6, принимаем u=110 м/мин

Определение действительной скорости.

Определяем число оборотов шпинделя.

Определяем основное (машинное) время.

Определяем вспомогательное время Тв

Принимаем Тв =2,9мин

Определяем оперативное время Топ

Определяем дополнительное время Тдоп

Определяем штучное время Тшт

Второй переход ( точить шейку под подшипник с Æ77мм до Æ75,1мм на длину 95мм.)

Обтачивание цилиндрических поверхностей.

Припуск на обработку определяем по формуле:

Определяем число проходов i:

глубина резанья t=0,95мм

Подачу выбирают по глубине резанья t и диаметру обрабатываемой заготовки d=75мм: принимаем S=0,95мм/мин.

Скорость резанья u выбирают в зависимости от t и S используем резец Т15К6, принимаем u=110 м/мин

Определение действительной скорости.

Определяем число оборотов шпинделя.

Определяем основное (машинное) время.

Определяем вспомогательное время Тв

Принимаем Тв =2,9мин

Определяем оперативное время Топ

Определяем дополнительное время Тдоп

Определяем штучное время Тшт

Третий переход ( нарезать резьбу с Æ57мм до М54мм на длину 95мм.)

Припуск на обработку определяем по формуле:

Определяем число проходов i:

глубина резанья t=1мм

Подачу выбирают по глубине резанья t и диаметру обрабатываемой заготовки d=30мм: принимаем S=1мм/мин.

Скорость резанья u выбирают в зависимости от t и S используем резьбовой резец, принимаем u=40 м/мин

Определение действительной скорости.

Определяем число оборотов шпинделя.

Определяем основное (машинное) время.

Определяем вспомогательное время Тв

Принимаем Тв =2,9мин

Определяем оперативное время Топ

Определяем дополнительное время Тдоп

Определяем штучное время Тшт

Определяем норму времени на операцию 035

040 Фрезерная (нарезать паз под шпонку по ширине 20мм на высоту 10мм по длине 95мм)

Ширина обрабатываемой поверхности 20мм

Глубина резанья t=10мм

Используем шпоночную фрезу.

Диаметр фрезы 20мм

Число зубьев фрезы z=8

Подача S=0,5мм/на 1 оборот фрезы

Число оборотов n=248об/мин

Число проходов i=1

Длину фрезирования определяем по формуле.

где l – длина фрезирования, l=38мм

Вспомогательное время Тв =0,4мин

Определяем оперативное время.

Процентное отношение дополнительного времени к оперативному, К=7

Определяем дополнительное время.

Определяем норму времени.

045 Зубонарезная (нарезать зубья шестерни по ширине с 15мм до 13мм на длину 110мм)

Ширина обрабатываемой поверхности 15мм

Глубина резанья t=10мм

Число оборотов n=248об/мин

Число проходов i=1

Длину нарезания определяем по формуле.

где l – длина зубонарезания, l=60мм

у1 – величена пробега, у1 =18,2мм

у2 – величена врезания, у2 = 4

Вспомогательное время Тв =0,4мин

Определяем оперативное время.

Процентное отношение дополнительного времени к оперативному, К=7

Определяем дополнительное время.

Шлифовать шейку с Æ75,1мм до Æ75мм на длину l=45мм.

Определяем припуск на обработку.

Поперечная подача для черновой обработки.

Продольная подача для черновой обработки.

Подача для чистовой обработки.

Определяем число проходов.

Скорость резанья u=21м/мин

Определяем число оборотов.

Принимаем круглошлифовальный станок модели 3М150

Определяем длину обрабатываемой поверхности.

Определяем основное время.

Принимаем вспомогательное время на установку и снятия детали.

Принимаем вспомогательное время связанное с проходом

Определяем оперативное время.

Определяем дополнительное время.

Шлифовать шейку с Æ75,1мм до Æ75мм на длину l=95мм

Определяем припуск на обработку.

Поперечная подача для черновой обработки.

Продольная подача для черновой обработки.

Подача для чистовой обработки.

Определяем число проходов.

Скорость резанья u=23м/мин

Определяем число оборотов.

Определяем длину обрабатываемой поверхности.

Определяем основное время.

Принимаем вспомогательное время на установку и снятия детали.

Принимаем вспомогательное время связанное с проходом

Определяем основное время по двум переходам.

Определяем вспомогательное время по двум переходам.

Принимаем подготовительно-заключительное время.

Определяем норму времени по операции 040.

055 Заключительный контроль.

Определяем общую норму времени по всем операциям.

2.4. Маршрутно-операционная карта ремонта одной детали узла.

Маршрутная карта смотреть приложение Б.

1 Потов А. А. «Обработка металла резанием». Справочник технолога. Москва, «Машиностроение», 1988г.

2 «Система технического обслуживания и ремонта оборудования (СТОИРО)», Москва, «Машиностроение»,1985г.

3 Блюмберг В.А. «Справочник токаря», Москва, «Машиностроение», 1982г.

4 Денежный П.М. «Токарное дело», Москва, «Высшая школа», 1976г.

5 Петлин Ю.К. «Сварочные и наплавочные работы при ремонте деталей строительных машин», Москва, «Стройиздат», 1981 г.

6 Анурьев А.И. «Справочнок конструктора машиностроителя», Москва, «Машиностроение», 1980 г.

7 С.Н. Завьялов «Экономика и планирование эксплуатации и ремонта строительных машин», Москва, Стройиздат, 1979г.

8 Степанова В.А. «Рекомендации по организации ТО и ремонта строительных машин», Москва, Стройиздат, 1978г.

9 Степанова В.А «Экономика строительства», Москва, ЮРАЙТ, 1997г.

Источник