- Ремонт двигателя: что, как, к чему! Основные принципы и методы

- Общие понятия ремонта двигателя

- В каких случаях проводят ремонт силового агрегата

- С чего начать

- Демонтаж и разборка

- Дефектовка элементов

- Мойка

- Запасные части

- Шлифовка блока и коленвала

- Ремонт головки блока

- Вспомогательные работы

- Сборка узла

- Обкатка и испытания

- Вывод

- Технологический процесс ремонта двигателя легкового двигателя

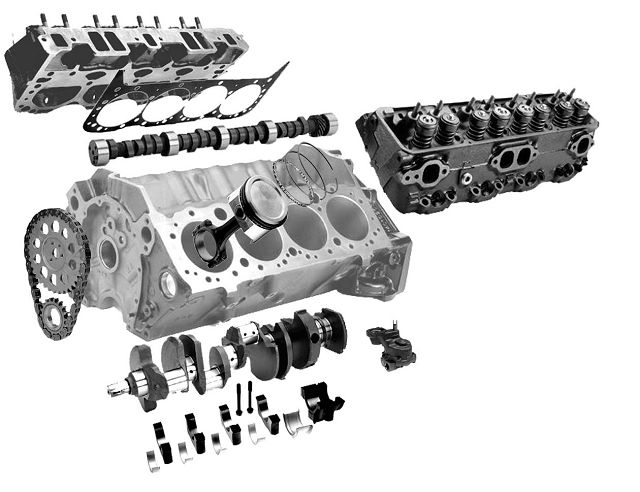

Ремонт двигателя: что, как, к чему! Основные принципы и методы

Многие автомобилисты сталкивались с понятием ремонт двигателя автомобиля. Но не все понимают, в чем заключается данный процесс. Отремонтировать свой автомобиль под силу не каждому автовладельцу, поскольку многие просто не знают, какая технология ремонта автомобильного двигателя. Данная статья, расскажет об основных процессах восстановления силового агрегата.

Общие понятия ремонта двигателя

Ремонт бензиновых двигателей — достаточно сложный процесс восстановления изношенных узлов и деталей силового агрегата до первоначального состояния или приближенного к нему. Этот процесс, включает в себя множество операций и зависит от типа и класса мотора.

В процессе эксплуатации транспортного средства многие автолюбители, не обращают внимание на обслуживание, которое играет весьма важную роль на состояние силового агрегата, а также на его ресурс. Впоследствии, может случиться так, что ремонт бензинового двигателя будет невозможен. Поэтому, на восстановление силового агрегата влияет не только физический износ, но и то как за ним ухаживают.

В каких случаях проводят ремонт силового агрегата

Рассмотрим, в каких случаях придется проводить ремонт двигателя:

- Износ и выработка деталей свыше 80% ресурса.

- Появление механических повреждений основных компонентов силового агрегата.

- Поломка, связанная с неправильной настройкой или техническим обслуживанием.

- Прочие причины, которые могли вызвать неисправности.

Как же классифицировать ремонт бензиновых двигателей:

- Поточный ремонт. Это ремонт изношенных деталей, которые в процессе эксплуатации имеют ресурс ниже, чем основной силовой агрегат.

- Технический ремонт двигателей. Проводится при проведении поточного технического обслуживания для плановой замены изношенных элементов.

- Внеплановый ремонт двигателей автомобилей. Это неожиданная поломка силового агрегата, которая вызвана некачественным проведением ТО, запасными частями или другими причинами, которые повлекли проведения восстановительных операций по мотору.

- Плановый ремонт. Его еще называют капитальный ремонт. Проводится, обычно, согласно пробегу автомобиля, когда исчерпан ресурс силового агрегата.

С чего начать

Многие автомобилисты задаются вопросом — с чего начать ремонт бензиновых двигателей? Ответ достаточно прост — необходимо определить признаки: а вообще необходим ли ремонт узла, или проблема кроется в чем-то другом? Для этого придется провести ряд диагностических процедур. Они делятся на 2 типа: электронные и механические.

Электронная диагностика может показать необходим ли ремонт авто в части электроники и есть ли вообще проблемы. Для этого проводится проверка электронного блока управления двигателем, а также состояние всех датчиков и соединений. Если проблемы не выявлено, то не стоит и лезть далее, поскольку можно создать проблему, которую придется решать.

Механическая диагностика потребует много времени, сил и знаний. Для проведения этой операции, в интернете есть инструкция, но в этой статье постараемся объяснить все намного детальнее и понятнее. Если в процессе проведения диагностических операций были обнаружены проблемы, то придется разбирать и проводить ремонт бензиновых двигателей.

Кстати для этого есть руководство по ремонту двигателя, которое выпускает завод изготовитель, как в бумажном, так и в электронном виде. Итак, рассмотрим процесс ремонта машины, а точнее ее силового агрегата более детально.

Демонтаж и разборка

Первый процесс — демонтаж силового агрегата с автомобиля и его разборка. В каждом конкретном случае, двигатели снимаются по-разному. На это влияют следующие показатели: привод, расположение мотора, количество цилиндров, конструктивные особенности кузова, тип коробки передач и прочие.

Например, демонтировать силовой агрегат с Жигулей или отечественного производства грузовика намного легче, чем с остальных автомобилей. В них имеется меньше электронных устройств, поэтому демонтаж проводиться достаточно легко и просто.

Например, дизельные двигатели ЯМЗ-236 и ЯМЗ-238 демонтируются с автомобиля за 10-12 часов, а их иностранные аналоги — за более чем 36 часов. Та же ситуация и с процессом разборки, который может занимать у Жигулей от 3 часов и машин иностранного производства от 10 часов.

К процессу разборки стоит относиться тщательно, поскольку именно в этот момент и проводиться первые диагностические операции. Автолюбитель, если он проводит ремонт двигателя своими руками, должен осмотреть визуально наличие повреждений, трещин и прочих дефектов на силовом агрегате и его компонентах.

Дефектовка элементов

Следующим этапом станет дефектовка, которая определит признаки неисправности, а также покажет, в каком состоянии находится механика. В чем же заключается данная процедура:

- Промер коленчатого вала на размер, твердость, прогиб и центровку.

- Диагностика состояния плоскости и корпуса блока цилиндров.

- Состояние поршневой группы.

- Изношенность элементов и корпуса головки блока цилиндров.

- Другие показатели.

- Целесообразность ремонт мотора.

Мойка

Двигатель, ремонт которого неизбежен, нуждается в мойке блока и его составляющих. Этот процесс проводится при помощи горячего керосина или специальных средств под давлением. Это позволяет вымыть всю металлическую стружку, грязь и прочие ненужные элементы, которые скопились в процессе эксплуатации.

Запасные части

Когда проведения диагностика и определены все детали, которые подлежат замене, стоит заказать необходимые запасные части, поскольку перед их установкой на двигатель требуется подготовка. Зачастую, когда проводится ремонт бензиновых двигателей, меняются следующие запасные части:

- Коренные и шатунные вкладыши.

- Поршневая группа.

- Пальцы шатунов.

- Втулки шатуна.

- Масляный фильтр и насос.

- Помпа или ее ремонтный комплект.

- Впускные и выпускные клапаны.

- Маслосъемные кольца.

- Комплект прокладок.

- Направляющие втулки и седла клапанов.

- Прочие детали.

Шлифовка блока и коленвала

Следующим этапом проведения ремонтно-восстановительных работ является шлифовка коленчатого вала, а также плоскостей блока и головки. При помощи плоскошлифовального и фрезерного станков проводится приведения плоскости ГБУ и блока в зеркальную поверхность. Как правило, убираться может: 0,05мм, 0,1мм, 0,25мм, 0,5 мм, 1мм и более толщины изделия.

Что касается шлифовки коленчатого вала, то существует виды ремонта для этого узла:

| Вид ремонта | Толщина, мм | Эффективность по сравнению с новым |

| Ремонт № 1 | 0,25 | 80-90% |

| Ремонт № 2 | 0,50 | 70-75% |

| Ремонт № 3 | 0,75 | 65-70% |

| Ремонт № 4 | 1,00 | 50-55% |

| Ремонт № 5 | 1,25 | 40-45% |

| Ремонт № 6 | 1,50 | Меньше 30% |

| Ремонт № 7 | 2,00 | Не применяется с 1995 года |

Ремонт головки блока

Ремонт головки блока одна из самых несложных операций в процессе проведения капитального ремонта двигателя. Проводить ее рекомендуется, конечно, на автосервисе, но многие автомобилисты, после ремонтных операций по Жигулям, проводят ремонт ГБЦ иномарок самостоятельно. Итак, что же входит в процесс капитального ремонта головки блоки цилиндров:

- Замена распределительного вала (или нескольких, если их 2 и более на автомобиле).

- Замена клапанов, как выпускных, так и впускных.

- Замену направляющих втулок.

- Смену седел и маслосъемных колпачков.

- Аргонное сваривание, при наличии трещин или нарушений герметичности.

- Прочие работы связанные с ремонтом ГБЦ того, или иного типа.

Вспомогательные работы

К вспомогательным работам стоит отнести опрессовку и центровку сцепления. Первый — это процесс, при котором определяется герметичность головки и блока цилиндров. При помощи керосина заполняется внутренняя часть двигателя, предварительно закрыв все дыры. Если утечки не обнаружено, то двигатель полностью герметичен, если же есть трещины, то необходимо их заварить.

Второй процесс подразумевает выставление центробежной силы сцепления по отношению к коленчатому валу. Как правило, проводиться на специальном стенде, который есть не на всех автосервисах. Сцепление прикрепляется к коленчатому валу и проводится их совместная балансировка. Это поможет уменьшить износ и трение.

Сборка узла

Сборка узла проводится при помощи стенда, который позволяет крутить двигатель на 360 градусов. Итак, рассмотрим, последовательность проведения операции:

- Установка вкладышей и «укладка» коленчатого вала.

- Установка шатунов и поршневой группы.

- Установка в правильное положение бугелей, а также их окончательная затяжка.

- Монтаж Прокладок и крышек, закрывающих мотор.

- Установка масляного насоса и помпы.

- Монтаж шкива коленвала.

- Установка головки (головок) блока цилиндра.

- Монтаж поддона.

- Сборка мелких узлов.

- Установка топливной аппаратуры.

- Прочие работы по сборке.

Этот процесс достаточно трудоемкий и тяжелый, поэтому рекомендуется его доверить профессионалам.

Обкатка и испытания

Финальным этапом капитального ремонта двигателя становиться его обкатка и испытание. Лучший способ обкатать двигатель — это комбинированный, о котором мы писали в одной из статей. Для наиболее эффективной работы силового агрегата, необходимо его обкатывать, как на горячую, так и на холодную.

Во многих иностранных странах, помимо обкаточного стенда, существует испытательный стенд, который при помощи большого количества датчиков и показателей проводит испытание двигателя и определения ресурса после проведения ремонтно-восстановительных работ. К сожалению, на территории СНГ таких стендов нет, поскольку считается, что их использование экономически нецелесообразно.

Вывод

Провести капитальный ремонт современного двигателя своими руками без наличия специальных дорогостоящих стендов практически нереально. Можно делать только поточные ремонты, типа замене датчиков и то не на всех транспортных средствах. А вот провести собственноручный ремонт силового агрегата — ВАЗ или ГАЗ вполне реально, что по этот день и делают автомобилисты, которые владеют такими транспортными средствами.

Источник

Технологический процесс ремонта двигателя легкового двигателя

ЛЕКЦИЯ №2

Тема: «Технология ремонта двигателей внутреннего сгорания»

1. Причины изнашивания деталей двигателя.

2. Восстановление блока цилиндров двигателя.

3. Износ деталей цилиндро-поршневой группы.

4. Восстановление цилиндров и гильз.

1. Причины изнашивания деталей двигателя.

Среди агрегатов тракторов и автомобилей наиболее быстро изнашиваемый и наименее надежный и долговечный агрегат — двигатель.

В процессе эксплуатации тракторов и автомобилей за двигателями ведется постоянный контроль, тщательное обслуживание, словом, уделяется им максимум внимания, и все же первыми из всех агрегатов они выходят из строя. Это объясняется тем, что детали двигателя подвержены активному химическому и механическому воздействию и нагружены значительными усилиями.

В большинстве случаев сроком службы двигателей определяется межремонтный срок работы тракторов и автомобилей. В свою очередь, срок службы двигателей обусловливается долговечностью его ответственных В большинстве случаев сроком службы двигателей определяется межремонтный срок работы тракторов и автомобилей. В свою очередь, срок службы двигателей обусловливается долговечностью его ответственных деталей.

В двигателях наиболее быстро изнашиваются поршневые кольца, поршни, цилиндры, клапаны, коленчатый вал, шатунные и коренные подшипники коленчатого вала.

Обычно срок службы автотракторных двигателей определяется износом поршневых колец, канавок поршней, цилиндров, подшипников и шеек коленчатого вала, а также неплотностью прилегания клапанов к гнездам. Появление этих неисправностей приводит к необходимости разборки двигателя с последующим сложным ремонтом.

Неисправности и дефекты остальных узлов и деталей, несомненно, влияют также на техническое состояние двигателя в целом, но их ремонт не вызывает необходимости полной разборки двигателя, и эти дефекты могут быть устранены путем замены неисправных узлов и деталей новыми или отремонтированными.

На износ поршневых колец, канавок поршня, цилиндров, шеек коленчатого вала, клапанов и других деталей оказывают влияние многие факторы. Некоторые из них, например температура, при благоприятных обстоятельствах оказывают умеренное влияние и, наоборот, при неблагоприятных обстоятельствах ускоряют изнашивание деталей в несколько раз.

Срок службы детали в первую очередь зависит от качества материала, из которого она изготовлена, ее термической и механической обработки точности сборки машины и от других конструктивных и производственных факторов.

Практика показывает, что при одних и тех же конструктивных данных и одинаковых производственных условиях изготовления решающее влияние на срок службы деталей оказывают условия эксплуатации, в частности режимы работы машин. Так, при работе двигателей важнейшие факторы, влияющие на изнашивание деталей, — это абразивная среда, число пусков и остановок, температурный и нагрузочный режимы, вибрация и деформация деталей.

Дорожные и климатические условия и резкое различие режимов полевых и транспортных работ обусловливают частое изменение скоростей и длительное применение пониженных передач с высокой степенью использования большого крутящего момента, что приводит к резкому изменению температурного и нагрузочного режимов работы двигателя.

В результате проведенных испытаний тракторов установлено, что темп изнашивания многих деталей не находится в прямей зависимости от наработки машин, а обусловливается в большей степени конкретными условиями работы. В частности, разброс интенсивности изнашивания одноименных деталей в масштабе страны характеризуется коэффициентом вариации 0,625.

Скорость изнашивания деталей непрерывно меняется в зависимости от того, с какой активностью действуют в данный отрезок времени на изнашивание такие факторы, как пылезасоренность воздуха, число запусков и их длительность, температура окружающего воздуха, неравномерность нагрузочного и температурного режимов и т. п.

2. Восстановление блока цилиндров двигателя.

Износ блока цилиндров . Блоки цилиндров могут иметь следующие дефекты: износ отверстий под втулки толкателей, втулки распределительного вала, палец промежуточной шестерни и установочные штифты; износ резьбовых отверстий, коробление, износ или нарушение соосности гнезд под вкладыши коренных подшипников; облом кромки гнезда под уплотнительное кольцо гильзы; трещины в стенках водяной рубашки, ребрах жесткости и картере.

Восстановление блока . Все перечисленные износы и дефекты могут быть устранены.

Изношенные отверстия под втулки толкателя, втулки распределительного вала и палец промежуточной шестерни растачивают, запрессовывают в них втулки и развертывают эти втулки до нормальных размеров. После расточки в эти отверстия могут быть поставлены детали ремонтного размера, увеличенные по наружному диаметру.

Втулки можно запрессовывать с применением клеев на основе эпоксидных смол. В этом случае при посадке втулки может быть допущен несколько меньший натяг.

Гнезда под втулки и втулки после запрессовки в блок растачивают при помощи приспособления, обеспечивающего сохранение расстояний между осями отверстий под вкладыши коренных подшипников, втулок распределительного вала и пальца промежуточной шестерни.

Отверстия под установочные штифты восстанавливают в таком порядке. Блок поворачивают задним торцом вверх, на нем крепят специальный кондуктор, фиксируемый по отверстию под втулку распределительного вала и гнезду коренного подшипника коленчатого вала. После закрепления кондуктора изношенные отверстия рассверливают и развертывают. В увеличенные отверстия запрессовывают ступенчатые закаленные штифты, изготовленные из стали 45.

Покоробленные плоскости блока цилиндров . При короблении плоскости более 0,1 мм шлифуют на плоскошлифовальном или радиально-сверлильном станке, применяя специальное приспособление.

При нарушении соосности постелей в блоке под вкладыши коренных подшипников вследствие износа и деформации крышек и поверхностей постелей опорные поверхности крышек шлифуют на плоскошлифовальном станке, уменьшая высоту на 0,3 мм. После этого крышки устанавливают на место, затягивают гайками и растачивают на специальном или продольно-расточном станке до нормального размера отверстия. Чтобы получить чистую поверхность, соответствующую 8-му классу, подача резца должна быть минимальной. После расточки поверхности гнезд должны быть гладкими, строго цилиндрическими и соосными. Относительное смещение двух смежных гнезд должно быть не более 0,03 мм, а относительное смещение всех гнезд — не более 0,05 мм. Соосность проверяют специальной скалкой с индикаторами.

Поврежденные места под резиновое уплотнительное кольцо в блок е восстанавливают следующим образом. Неровности изломанного места зачищают и снимают фаску. Изготовляют из стали марки Ст. 3 кольцо и вырезают из него кусок по размерам подготовленной части гнеза. Вкладывают в канавку под резиновое кольцо специальный медный сегмент и прижимают к канавке винтом. Приваривают кусок кольца к подготовленному месту по всей длине, после чего вынимают медную вставку из канавки и зачищают шов. Если длина отломанной части больше 1/3 окружности посадочного места, новую часть приваривают способом «вразброс». Допускается приварка биметаллическими электродами.

Трещины в блоках цилиндров обычно заваривают электродами ЦЧ-4 или проволокой Св-08.

На наружной поверхности водяной рубашки трещины можно заделывать заплатами, приклеивая их клеем БФ-2 или клеями на основе эпоксидных смол.

Контроль . Блок цилиндров — основная базовая деталь, на которой в строго определенном положении (координации) монтируют все узлы и механизмы двигателя. Жесткость и прочность блока цилиндров обусловливает нормальное взаимодействие деталей и узлов двигателя. Поэтому после ремонта необходимо проверять коробление и износ опорных и установочных (базисных) поверхностей блока на поверочной плите при помощи индикаторных приспособлений и щупа.

Ось постелей под коренные подшипники должна быть параллельна верхней плоскости и перпендикулярна торцовым плоскостям блока.

Оси цилиндров должны быть перпендикулярными к оси коленчатого вала и быть с нею в одной плоскости.

После ремонта блоки цилиндров подвергают гидравлическому испытанию на герметичность под давлением воды до 0,4 МПа в течение 5 мин. При этом течь воды и «потение» стенок блока не допускаются.

3. Износ деталей цилиндро-поршневой группы

Износ деталей цилиндро-поршневой группы зависит от целого ряда факторов.

Цилиндры (гильзы) изнашиваются в основном в результате трения поршневых колец, действия абразивных частиц о поверхности цилиндров и коррозии.

В процессе сгорания топлива в цилиндре резко повышаются температура и давление газов. Газы проникают за поршневые кольца и прижимают их к зеркалу цилиндра, вследствие чего повышается удельное давление колец на поверхность цилиндра.

Возрастание удельного давления поршневых колец на стенку цилиндров приводит к резкому увеличению силы трения во время движения колец, выдавливанию масляного слоя из-под них, вследствие чего между кольцами и цилиндром возникает граничное трение.

Образование граничного трения между первым поршневым кольцом и цилиндром способствует также неплотное прилегание кольца к поверхности цилиндра по окружности. Даже при незначительном просвете между ними масляная пленка с поверхности цилиндра сдувается газами, проникающими через эти неплотности, в результате чего между поверхностями кольца и цилиндра возникает граничное трение. Кроме того, при высоких температурах вязкость масла резко снижается, что влечет за собой уменьшение прочности масляной пленки, и она местами разрывается.

Исследования влияния вязкости масла на износ цилиндров и механические потери в тракторных и автомобильных двигателях показали, что износ, вызванный электростатическими явлениями при трении, может составлять заметную часть общего износа. С понижением вязкости электростатическая прочность тонких масляных пленок уменьшается.

Рис.1 Последовательность заделки трещин на блоке с помощью клеев:

а — очистка поверхности блока в зоне трещин; б — установка упрочняющих пробок по трещине; в — разделка трещины; г — укладка асбестового шнура в разделку трещины; д – наложение тканевых заплат на трещину и их прикатывание; е – установка на заплаты пресс-пакета и сушка. Материал: 1- бумага, 2- резина, 3 – стальная накладка.

Помимо физико-механических факторов (температура и давление), на изнашивание цилиндров оказывает большое влияние химическое воздействие продуктов сгорания.

В процессе сгорания топлива получается целый ряд кислот и других химических соединений (кислород, углекислый газ, пары воды, муравьиная, уксусная, угольная, серная и азотная кислоты), которые вызывают усиленную коррозию металла цилиндра в обнаженных от масла местах.

На интенсивность изнашивания цилиндров под химическим воздействием агрессивных веществ большое влияние оказывает температурный режим двигателя.

Исследования показывают, что износ цилиндров повышается при температуре стенки цилиндра ниже 90° С (рис. 2). Увеличение износа поверхности цилиндров при температуре, меньше указанной, бъясняется тем, что при более низких температурах на стенках илиндров конденсируются водяные пары и с продуктами сгорания бразуют кислоты, под воздействием которых повышается корро-ийный износ рабочей поверхности цилиндров.

Рис.2 Влияние температуры охлаждающей воды на изнашивание цилиндров двигателей (мм на 1000 км пробега).

О влиянии температуры на изнашивание свидетельствует разница износе отдельных цилиндров одного и того же двигателя. В одном и том же блоке цилиндры, ближе расположенные к вентилятору, изнашиваются больше.

Снижение скорости поршня до нуля в момент перехода через в. м.т. способствует разрушению масляной пленки и повышению темпа изнашивания, что служит одним из факторов, ухудшающих условия работы колец.

Следовательно, наибольшему износу детали подвержены в верхней части цилиндра, в зоне высоких давлений и температур, высокой концентрации химически активных соединений и ухудшенных условий смазки.

Таким образом, цилиндры автотракторных двигателей неравномерно изнашиваются по длине, но они неравномерно изнашиваются и по окружности.

Цилиндры автомобильных и гильзы тракторных двигателей в работе деформируются, вследствие чего нарушается их форма. Цилиндры деформируются в результате разностенности, неправильной затяжки болтов крепления головки блока, неравномерного нагрева цилиндра, недостаточной жесткости верхней стенки блока.

Износ цилиндра по окружности зависит также от перекоса поршня при движении в цилиндре, в плоскости качания шатуна, вследствие чего наблюдается скребущее действие кромок поршневых колец.

Износ цилиндров и шатунных шеек коленчатого вала в значительной мере зависит от изгибов шатуна и коленчатого вала, а также от перекосов в шатунно-поршневой группе. В этих случаях поршень работает в цилиндре с перекосом. Расположение большей оси овала цилиндров в плоскости продольной оси коленчатого вала свидетельствует об изгибе шатуна, нежесткости коленчатого вала или перекосе, полученном при сборке шатуна с поршнем.

Поршневые кольца изнашиваются по наружному диаметру в результате трения о поверхность цилиндра и по высоте вследствие трения о торцы канавок поршней. Одновременно изнашиваются торцовые поверхности канавок поршня.

Наиболее быстро изнашиваются первое поршневое кольцо и первая канавка поршня, так как это сочленение работает в наиболее тяжелых температурных, абразивных и нагрузочных условиях при недостатке смазки. Кольца обычно изнашиваются в несколько раз быстрее канавок, и зазор между ними увеличивается главным образом вследствие износа кольца.

Поршневые кольца во время работы теряют свою упругость в результате износа их по толщине и высоте, а также от воздействия высоких температур, вследствие чего происходит релаксация внутренних напряжений.

По мере износа цилиндра и наружной поверхности поршневых колец резко увеличивается зазор в стыке.

У канавок поршня больше изнашивается нижний торец, так как эта поверхность подвергается большему давлению колец. Кроме того, поршневые кольца почти всегда (исключая такт всасывания) прилегают к этой поверхности.

После смены изношенного поршневого кольца новое кольцо и канавка поршня изнашиваются значительно быстрее новых пар. Это объясняется тем, что форма канавок не соответствует форме кольца, последнее прилегает к торцу канавки не по всей поверхности, в результате чего резко увеличивается удельное давление кольца на поверхность канавки. Кроме того, кольцо недостаточно плотно прилегает к изношенной и искаженной поверхности цилиндра. При этом удельное давление на кольцо и цилиндр распределяется неравномерно. Все это приводит к быстрому износу новых колец, работающих в изношенных цилиндрах.

Износ деталей цилиндро-поршневой группы зависит также от работы и состояния системы очистки воздуха. При недостаточной очистке воздуха в цилиндр попадают абразивные частицы, которые значительно усиливают износ деталей цилиндро-поршневой группы.

Масла, имеющие абразивные примеси, низкую вязкость и химически активные вещества, также усиливают износ деталей цилиндро-поршневой группы.

В результате износа цилиндров, поршневых колец и канавок поршня снижается компрессия при запуске и на малой частоте вращения двигателя, так как при недостаточной плотности прилегания компрессионных колец к цилиндрам и канавкам поршня значительная часть заряда прорывается через неплотности при медленном вращении коленчатого вала.

При падении компрессии особенно сильно затрудняется пуск дизеля в холодное время, ввиду того что в конце сжатия не достигается температура воздуха, достаточная для самовоспламенения топлива.

Износ цилиндров, канавок поршня, колец по высоте и диаметру приводит к увеличению зазоров, через которые перекачивается масло в камеру сгорания.

Расход картерной смазки в процентах к израсходованному топливу зависит также от размера зазора между гильзой цилиндра и поршнем и овальности гильзы двигателя.

Перерасход масла приводит к образованию нагара на поршнях и камерах сгорания, ухудшению теплоотдачи, образованию абразивной грязи и усилению износа деталей цилиндро-поршневой группы двигателя.

При износе деталей цилиндро-поршневой группы резко увеличивается количество газов, проникающих из камеры сгорания в картер.

Прорыв газов в картер приводит к повышению давления в нем, в результате чего масло частично выжимается через неплотности соединений наружу. Это приводит к частичному снижению мощности двигателя и вызывает разжижение, загрязнение и ухудшение химико-физических свойств масла.

Внешний признак прорыва газов в картер и повышение давления в нем — появление светлого газа из сапуна.

Отверстия в бобышках поршня, поршневые пальцы и втулки верхней головки шатунов изнашиваются в результате работы сил трения при изменении направления движения поршня.

Основным внешним признаком износа этих деталей служит появление стуков, носящих резкий, металлический характер и хорошо прослушиваемых в верхней части цилиндра при изменении частоты вращения коленчатого вала двигателя.

Бобышки поршня, поршневой палец и втулка верхней головки шатуна двигателя изнашиваются менее интенсивно, чем цилиндры, поршневые кольца и канавки поршня.

Если двигатель выходит из строя в результате только износа поршневых пальцев, бобышек поршня и втулок шатунов, это указывает на то, что во время ремонта не были обеспечены надлежащее качество обработки поверхностей и требуемые значения зазоров и натягов в соединениях этих деталей или был допущен перекос деталей при их сборке.

Восстановление цилиндров и гильз . Технология восстановления цилиндров и гильз в основном зависит от их конструкции. Цилиндры автотракторных двигателей конструктивно выполняются различно. У одних двигателей цилиндры отлиты и расточены непосредственно в блоке, в цилиндры запрессованы короткие гильзы из легированого чугуна. Все современные тракторные и комбайновые двигатели, как правило, выполнены со сменными гильзами.

Гильзы тракторных двигателей в целях увеличения сроков службы отливают из легированного чугуна СЧ 21-40 и подвергают поверхностной закалке до получения твердости не ниже HRC 40.

Для выявления износа гильзу цилиндра (или цилиндр) измеряют индикаторным нутромером в двух взаимно перпендикулярных плоскостях на расстоянии 15—30 мм от верхней кромки и посредине и определяют ремонтный размер, под который необходимо расточить цилиндр.

К полученному размеру цилиндра в максимально изношенном участке добавляют два припуска на невыход резца и на последующую обработку. Ближайший ремонтный размер цилиндра должен быть больше (или равен) расчетному, т. е.

где

а — припуск на невыход резца (0,02—0,03 мм);

б —- припуск на последующую обработку (0,02—0,03 мм).

Припуск на невыход резца обеспечивает работу резца в металле. В случае выхода на поверхность металла возможно скольжение резца на поверхности с последующим резким его заглублением, приводящим к искажению формы обрабатываемой детали.

При таком способе определения ремонтного размера возможны случаи, когда некоторые участки цилиндра останутся необработанными. Объясняется это неравномерным износом цилиндра. При одностороннем износе цилиндра, если

где

Для тракторных гильз принят один ремонтный размер. Для цилиндров автомобильных двигателей принято большее число ремонтных размеров, например через 0,5 мм. Промышленностью выпускаются ремонтные поршни и кольца, соответствующие ремонтным размерам гильз и цилиндров.

При расточке под ремонтный размер восстанавливают геометрическую форму и чистоту поверхности гильзы. Расточку ведут на специальных расточных станках (типа 2В-697) или на токарных станках в соответствующих кондукторах. Гильзы закрепляют в кондукторах посадочными местами и верхним буртиком. Предварительно эти места должны быть тщательно очищены от остатков накипи и возможных заусенцев. Гильзы и блоки на станке центрируют при. помощи оправки, вставляемой в шпиндель станка. При этом шаровой конец оправки должен находиться от оси шпинделя на расстоянии, равном половине диаметра растачиваемого цилиндра, и входить в цилиндр на глубину 3—4 мм.

Центрирование гильзы достигается поворотом шпинделя.

Во время расточки цилиндров в блоке каждый цилиндр центрируют отдельно, после чего закрепляют кондуктор (или блок) на станке. Затем оправку заменяют резцовой головкой.

При расточке оставляют припуск (0,03—0,05 мм) на хонингование, при котором обрабатывают цилиндр до точного размера и придают ему гладкую чистую поверхность.

Для хонингования гильз используют хонинговальные или сверлильные станки с хонинговальными головками. При хонинговании зернистость бруска выбирают в зависимости от требуемой чистоты поверхности цилиндра, а твердость связки — в зависимости от характера операции и твердости обрабатываемого материала. Например, при обработке цилиндров двигателя ЗИЛ-120 (из серого чугуна СЧ 18-36 твердостью НВ 179-229) для предварительной доводки применяют бруски из зеленого карборунда зернистостью 120 и твердостью С2-СТ, а для окончательной — бруски из зеленого карборунда зернистостью 400 и твердостью СМ-СМ1, при этом получают шероховатость поверхности 9-го класса.

При хонинговании цилиндров также применяют бруски из искусственных алмазов.

Окружную скорость при хонинговании можно принимать для предварительной обработки в пределах 60—85 м/мин и для окончательной доводки в пределах 45—60 м/мин. Скорость возвратно-поступательного движения доводочной головки принимают равной окружной скорости.

Для получения во время хонингования чистой поверхности мельчайшие частицы от износа абразивного бруска и металлическую стружку удаляют сильной струей охлаждающей жидкости (керосина или смеси из керосина и 15—20% машинного масла). Все цилиндры (или гильзы) должны быть обработаны под один размер в пределах установленного допуска на диаметр нового цилиндра.

Электрохимическое хонингование . Исследования показали, что этот способ может быть применен для восстановления закаленных гильз цилиндров автотракторных двигателей до ремонтных размеров без расточки. При этом возможно удаление больших припусков с высокой производительностью и исправление погрешностей формы изношенного отверстия в пределах снимаемого припуска.

Производительность электрохимического хонингования по сравнению с механическим в 5—6 и более раз выше и характеризуется линейной зависимостью от плотности тока и времени обработки. Оптимальная скорость движения хонинговальных брусков составляет 100—120 м/мин.

Механизм выравнивания микро — и макронеровностей поверхности определяется механическим действием брусков и происходит за счет депассивации вершин выступов (депассивация – процесс обратный пассивированию металлов т. е перевод в пассивное состояние, при котором они становятся коррозионноустойчивыми). Шероховатость поверхности после выравнивания микро — и макронеровностей зависит от зернистости алмазных брусков и незначительно от удельного давления и скорости движения брусков. Алмазные бруски АСМ28 обеспечивают получение 9-го класса чистоты поверхности по ГОСТ 2781-59.

После окончания обработки для удаления с зеркала цилиндра абразивной пыли его промывают теплой мыльной водой или чистым керосином и сушат.

Овальность и конусность цилиндра должны быть в пределах, допускаемых техническими условиями для данного двигателя. Рабочая поверхность цилиндра должна быть чистой, без следов обработки резцом, царапин, задиров и забоин.

Все окончательно обработанные гильзы сортируют по внутреннему диаметру по размерным группам через 0,02 мм для комплектования с поршнями соответствующей размерной группы.

При необходимости гильзования цилиндр растачивают согласно размерам гильз.

Цилиндры под гильзы растачивают с несколько измененными режимами резания (увеличенной подачей и глубиной резания).

Наружную поверхность гильзы обрабатывают так, чтобы ее можно было запрессовать в блок с натягом в пределах 0,10—0,15 мм. Внутреннюю поверхность гильзы растачивают с припуском 2,5—3,0 мм на расточку и хонингование после запрессовки в блок цилиндров.

Перед запрессовкой гильз блок цилиндров целесообразно нагревать до температуры 100—120° С; при запрессовке без подогрева гильзу с наружной стороны смазывают тонким слоем масла.

Гильзы запрессовывают при помощи 20-тонного гидравлического пресса. После запрессовки торец гильзы должен располагаться заподлицо с плоскостью разъема блока или утопать не более чем на 0,2 мм.

Блок с запрессованными гильзами подвергают гидравлическому испытанию под давлением воды 0,4 МПа в течение 2—3 мин. Течь воды при этом не допускается. Допускается только отпотевание на участке не выше 50 мм от нижнего края гильзы. Гильзованные цилиндры растачивают и хонингуют до нормального размера так же, как и при обработке под ремонтный размер.

Восстановление поршневых пальцев . Поршневые пальцы могут быть. восстановлены хромированием, плазменным напылением или раздачей с последующей термообработкой, шлифованием и сортированием на размерные группы. Наиболее распространено хромирование. Оно выполняется в определенной технологической последовательности.

Вначале поршневые пальцы шлифуют на бесцентрово-шлифовальном станке для придания им правильной геометрической формы. Промытые и высушенные поршневые пальцы монтируют на подвеску.

Затем их обрабатывают в ванне для электролитического обезжиривания в электролите, содержащем едкий натр, кальцинированную соду, 2—5 г/л жидкого стекла. Промывают в горячей (70—80° С), затем в холодной воде. Проводят анодное декапирование в ванне для электролитического декапирования в электролите. Т = 0,5 -1 мин.

После этого проводят хромирование (в ванне МН-2-58Х-2-7) электролите, содержащем 150—200 г/л хромового ангидрида и 1,5—2 г/л серной кислоты. Режим: t = 57° С, DK = 35 ч-40 А/дм2.

Время Т хромирования определяется по формуле в зависимости т толщины наносимого покрытия и припусков на последующую обработку.

После хромирования поршневые пальцы промывают в дистиллированной, а затем в холодной проточной воде. Обезводороживание выполняют в сушильном шкафу при температуре 150—1800 С в течение 2—3 ч.

Заключительные операции — шлифование, полирование и сортировка пальцев на размерные группы по наружному диаметру.

Восстановление втулок верхних головок шатунов . Изношенные по внутреннему диаметру втулки обычно развертывают под поршневой палец увеличенного размера или заменяют новыми.

Изношенные втулки могут быть восстановлены осадкой в зависимости от конструкции в самом шатуне или после выпрессовки. втулки осаживают при помощи специального приспособления и 20-тонного пресса. При осадке втулки по длине уменьшается ее внутренний диаметр. Для получения точного размера и чистой гладкой поверхности втулки подвергают сначала черновому, а затем чистовому развертыванию или растачиванию. В зависимости от диаметра втулку растачивают при скорости резания 200—500 м/мин, подаче 0,03—0,10 мм/об и глубине резания 0,05—0,45 мм.

Источник