- Разработка технологического процесса ремонта автогрейдера. Краткое описание и техническая характеристика автогрейдера ДЗ-99

- Страницы работы

- Содержание работы

- Разработка технологического процесса ремонта автогрейдера. Краткое описание и техническая характеристика автогрейдера ДЗ-99 , страница 2

- Результаты расчетов по формулам (4)…(6) приведены в приложении №3.

- Построение схемы производственного процесса выполняется с целью определения взаимосвязей между постами , а также для определение основных маршрутов движения ремонтируемых агрегатов и деталей машин.

- Исходными данными для построения схемы производственного процесса служат ; служат схема частных технологических процессов (приложение №2), технологическая ведомость на ремонт (приложение №3).

- Схему производственного процесса выполняем в виде блок-схемы. Блок обозначает отдельный пост или рабочее место и содержит: перечень основных работ, выполняемых на данных постах, номера постов , номера рабочих мест постов.

- Технологический процесс ремонта автогрейдера

- 1. ОБЛАСТЬ ПРИМЕНЕНИЯ

- 2. ОБЩИЕ ПОЛОЖЕНИЯ

Разработка технологического процесса ремонта автогрейдера. Краткое описание и техническая характеристика автогрейдера ДЗ-99

Страницы работы

Содержание работы

В настоящее время в связи с тяжелым экономическим положением в стране большинство предприятий вынуждены эксплуатировать строительную технику не в состоянии обновлять имеющийся парк машин. Однако, не смотря ни на что, эксплуатация имеющихся машин продолжается. Поэтому значительная часть парка машин сильно изношена и нуждается в капитальном ремонте.

Производство капитального ремонта силами самого эксплуатационного предприятия часто дорого и затруднено отсутствием квалифицированного персонала и необходимого оборудования.

Перечисленные причины делают целесообразным производство капитального ремонта на специализированных предприятиях, где за счет специализации выполняемых работ и восстановление изношенных деталей имеется возможность снизить себестоимость ремонта и повысить его качество.

1. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА

1.1. Краткое описание и техническая характеристика автогрейдера ДЗ-99

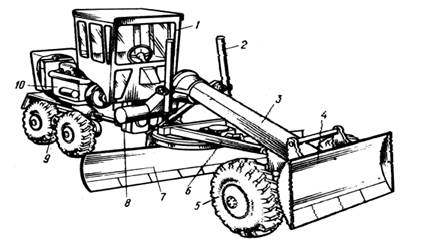

Автогрейдер – самоходная землеройно-транспортная машина, предназначенная для планирования и профилирования земляного полотна дорог, перемещения и разравнивания грунта и других дорожно-строительных материалов, нарезания кюветов, очистка дорог от снега.

Автогрейдер легкого типа ДЗ – 99 состоит из следующих основных частей: хребтовой балки, служащей для размещения всех механизмов автогрейдера и опирающейся сзади на заднюю тележку, имеющая балансиры с ведущим мостом, а передней частью – на передние управляемый мост; дизельного двигателя А-41, закрепленного сверху рамы над задней тележкой; механической трансмиссией, передающей вращение от двигателя к ведущему мосту и гидронасосам отвала, расположенного под выгнутой частью хребтовой балки на специальной тяговой раме, закрепленной с помощью сферического шарнира на концевой тяге рамы, над переднем мостом; кабины управления; бульдозерного отвала; капота; гидросистемы управления рабочим оборудованием; электрооборудованием.

1 – кабина управления; 2 – гидросистема; 3 – основная рама; 4 – бульдозерное оборудование; 5 – передняя ось; 6 – тяговая рама; 7 – отвал; 8 – трансмиссия; 9 – задний мост; 10 – двигатель.

Рисунок 1 – Общий вид автогрейдера ДЗ-99.

Таблица 1 – Техническая характеристика автогрейдера ДЗ-99.

Источник

Разработка технологического процесса ремонта автогрейдера. Краткое описание и техническая характеристика автогрейдера ДЗ-99 , страница 2

Частные технологические процессы (маршрутная технология) разрабатываются для изделия, элемента и сборочной единицы. В основе каждого частого технологического процесса лежит маршрут ремонта, предусматривающий выполнение технологической последовательности ремонтных операций.

Маршруты ремонта: для автогрейдера ДЗ-99 — мойка наружная, разборка на элементы, сборка, окраска, испытание и окраска; для сборочных единиц второго уровня – мойка, разборка на сборочные единицы, сборка, испытание, окраска; для сборочных единиц третьего уровня – мойка, разборка на детали и нормали, комплектация, сборка, испытание; для деталей – мойка, дефектовка, операции восстановления; для нормалей – мойка, дефектовка.

Ремонт агрегатов – топливной аппаратуры, электрооборудования, гидрооборудования производится на специализированных участках с выполнением специализированных работ.

Схема технологических маршрутов ремонта представлена в таблице №2.

1.4. Расчёт и формирование рабочих мест и постов

Параметры, характеризующие технологический процесс установлены расчётом (методика расчёта приведена ниже) результаты которого сведены в таблицу 2.

Трудоемкость операции (вид работ) принята по нормативно-техническим документам [3].

Фрм — годовой номинальный фонд времени рабочего места, ч;

Расчетное число производственных рабочих для выполнения данного вида работ Аяр, чел.:

где Тi — трудоемкость операции (вида работ) на одно изделие, чел.-ч,

Количество рабочих на рабочем месте Аярм принято из рекомендаций [ ].

где Аяп — принятое явочное количество рабочих на посту, чел.

Работы, выполняемые параллельно или последовательно обьединим в посты. Количество рабочих, принятое на посту должно удовлетворять условию 0,95£kз£1,15.перегрузка поста предпочтительнее недогрузке, т.к. исключает простой.

Результаты расчетов по формулам (4)…(6) приведены в приложении №3.

1.5. Построение схемы производственного процесса ремонта автогрейдера

Построение схемы производственного процесса выполняется с целью определения взаимосвязей между постами , а также для определение основных маршрутов движения ремонтируемых агрегатов и деталей машин.

Исходными данными для построения схемы производственного процесса служат ; служат схема частных технологических процессов (приложение №2), технологическая ведомость на ремонт (приложение №3).

Схему производственного процесса выполняем в виде блок-схемы. Блок обозначает отдельный пост или рабочее место и содержит: перечень основных работ, выполняемых на данных постах, номера постов , номера рабочих мест постов.

Схема технологического процесса ремонта представлена в приложении №4.

2. Расчет и выбор основных параметров ремонтного завода

2.1. Расчет трудоемкости работ

Суммарная годовая трудоемкость работ Т, чел.-ч.

Годовая трудоемкость ремонта машин Тмаш., чел.-ч:

Источник

Технологический процесс ремонта автогрейдера

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

ПРИМЕНЕНИЕ СРЕДСТВ МЕХАНИЗАЦИИ

ПРОИЗВОДСТВО РАБОТ ГРЕЙДЕРАМИ И АВТОГРЕЙДЕРАМИ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) разработана на производство работ грейдерами и автогрейдерами.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

2. ОБЩИЕ ПОЛОЖЕНИЯ

Автогрейдеры и грейдер-элеваторы

Автогрейдеры — самоходные дорожные машины, рабочим оборудованием которых является подвижный отвал (рис.1). Кроме основного оборудования — отвала — на автогрейдер устанавливают сменные рабочие органы: небольшой бульдозерный отвал, кирковщик для предварительного рыхления плотных и тяжелых грунтов, снегоочиститель, дорожную фрезу и др. Автогрейдер имеет гидравлическую систему управления основным отвалом, которая обеспечивает его поворот в плане на 360° и наклон вместе с тяговой рамой в пределах до 90°.

1, 2, 3 — гидродвигатели управления кирковщиком, наклоном и поворотом отвала; 4 — базовый тягач; 5 — распределитель; 6 — насос; 7 — поворотная колонка

Такая конструкция машины обеспечивает ее назначение и область применения: профилирование и отделка дорожного земляного полотна, устройство щебеночного, гравийного и песчаного дорожного покрытия, возведение невысоких (до 0,6 м) насыпей из боковых резервов, планировочные работы, очистка от снега и др. Основное назначение автогрейдера — профилирование дорожного земляного полотна. Чем больше сопротивление и тяжелее условия работы, тем мощнее должен быть автогрейдер. В зависимости от мощности двигателя и массы машины выпускают легкие (до 100 кВт; 9 т), средние (100. 150 кВт; 10. 15 т) и тяжелые (свыше 160 кВт; свыше 15 т) автогрейдеры. Легкие автогрейдеры используют для содержания автодорог, средние — в автодорожном строительстве в грунтах средней плотности, а тяжелые — при больших объемах земляных работ в плотных грунтах и устройстве дорожных покрытий.

Конструкция большинства автогрейдеров унифицирована, она включает основную раму, тяговую раму, поворотный круг с отвалом, двигатель, трансмиссию, ходовое оборудование и систему управления. Тяговое усилие, маневренность и устойчивость автогрейдера характеризуются схемой ходовой части. В зависимости от производственно-технологических требований и условий работы применяют (и для этой цели выпускаются промышленностью) автогрейдеры с различным количеством колес и ведущих осей, а также системой управления осями и наклоном колес. Колесная схема автогрейдера обозначается формулой

Способы повышения производительности автогрейдеров состоят в увеличении рабочей скорости движения машины, сокращении времени на подготовительные операции, сокращении потерь рабочего времени и уменьшении числа проходов по одному месту за счет автоматического управления грейдерным отвалом системами «Профиль».

Грейдер-элеватор — землеройно-транспортная машина непрерывного действия, разрабатывающая грунт дисковым или плоским ножом и подающая его в отвал или транспортные средства ленточным конвейером (рис.2). Для разработки грунта нож опускают на грунт, при движении машины он разрабатывает и отваливает грунт на работающий ленточный конвейер. Последний поднимает грунт на высоту до 4 м, перемещает в поперечном направлении (в отвал или в транспортные средства) на расстояние около 10 м. Наличие конвейера дает возможность возводить невысокие до 1,5 м насыпи из боковых резервов, устраивать неглубокие до 1,5 м траншеи.

Благодаря заложенному в конструкцию машины принципу непрерывной послойной разработки грунта грейдер-элеватор имеет высокую техническую производительность — более 600 м /ч. Однако для ее реализации необходим ряд жестких эксплуатационных условий: ровный рельеф местности; отсутствие крупных (свыше 150 мм) каменных включений, которые могут повредить дисковые ножи, наличие достаточного фронта работ 200 м и более. Эти ограничения значительно сужают область эффективного применения грейдер-элеваторов. Их доля производства в общем объеме земляных работ не превышает 1%.

1 — рама; 2 — гидродвигатели управления транспортером; 3 — транспортер; 4 — пневмоколесный ход; 5 — фреза

Способы повышения производительности грейдер-элеватора заключаются в совершенствовании технологии его применения и тщательном обследовании грунтовой обстановки в месте закладки резерва с целью обнаружения каменных включений и растительности, которые могут привести к остановке машины или ее повреждению. Производительность машины повышается, если насыпь отсыпать из двустороннего резерва, так как при этом устраняются затраты рабочего времени на порожний ход.

ЗЕМЛЯНЫЕ РАБОТЫ С ПРИМЕНЕНИЕМ ГРЕЙДЕРОВ И АВТОГРЕЙДЕРОВ

Грейдеры и автогрейдеры предназначены для профилирования грунтовых дорог с устройством боковых канав, для возведения дорожных насыпей, дамб, валов из боковых резервов, планировки земляного полотна, откосов, устройства дорожного полотна и террас на крутых склонах, а также корыта в готовом полотне для сооружения оснований дорог.

Средние и тяжелые грейдеры и автогрейдеры применяют также для смешивания грунтовых и гравийно-щебеночных материалов с вяжущими добавками на полотне дороги; при устройстве и очистке оросительных каналов и для ремонта и содержания дорог.

На рис.3 приведены пример устройства насыпи шириной 7 м двумя грейдерами, из которых грейдер 1 (более мощный) зарезает грунт от внутренней бровки резерва, а грейдер 2 перемещает его и разрабатывает. Грейдеры перемещаются последовательно один за другим, выполняя работу круговыми проходами. Число проходов зависит от высоты насыпи и глубины резервов.

Рис.3. Схема одновременной работы двух грейдеров:

На рис.4 дана схема планировки дна резерва грейдером. Такая схема пригодна и для других случаев планировочных работ.

Рис.4. Схема планировки дна резерва грейдером:

1-20 — номера проходов

При планировке дна резервов грейдер совершает круговые проходы вдоль земляного полотна по правому и левому резервам. Число проходов зависит от ширины резерва. По одному месту необходимо осуществлять не менее двух проходов.

Грейдеры-элеваторы предназначены для послойного вырезания и перемещения грунта в отвал на расстояние до 15 м или в транспортное средство при возведении дорожных насыпей и дамб с использованием грунта из боковых резервов, разработке выемок, отрывке каналов и котлованов, а также при вскрышных работах в карьерах.

Грейдер-элеватор представляет собой землеройную машину непрерывного действия для послойного резания, с транспортирующим устройством в виде ленточного конвейера или метателя.

Грейдеры (рис.5) предназначены для планировочных и профилировочных работ при строительстве дорог, аэродромов и других линейных и площадных объектов. По трудности разработки грейдерами грунты подразделяют на I, II и III группы. Грейдеры применимы в грунтах с отметкой выше уровня грунтовых вод и неработоспособны на заболоченных землях.

Рис.5. Конструкция и схемы работы грейдера:

а — вид сбоку; б — резание грунта; в, д — планирование дорожного полотна откоса выемки; г — поворот отвала; 1 — рама; 2 — поворотный круг; 3 — тяговая рама; 4 — ось тяговой рамы; 5 — ось поворотного круга; 6 — отвал

Эффективность работы грейдеров обеспечивается при рабочих ходах протяженностью более 0,5 км.

Грейдер-элеваторы (рис.6) применяются при копании грунта I. III групп в равнинных местностях и отсыпке его в линейно-протяженные земляные сооружения из боковых резервов. Они подразделяются на полуприцепные (к трактору) или навесные (на автогрейдеры).

Рис.6. Схемы работы и агрегирования грейдер-элеваторов:

а, б — сооружение дорожной насыпи и канала; в, г — полуприцепной и навесной грейдер-элеваторы; 1 — транспортер; 2 — плуг

Грейдеры используют при планировке территории, откосов земляных сооружений, зачистке дна котлованов и отрывке канав глубиной до 0,7 м, при возведении протяженных насыпей высотой до 1 м и нижнего слоя более высоких насыпей из резервов. Автогрейдерами профилируют дорожное полотно, проезды и дороги.

При возведении насыпи из разрабатываемого резерва (рис.7) наклонный нож сдвигает срезанный грунт в сторону насыпи. При следующей проходке грейдера этот грунт перемещается еще дальше в том же направлении. Поэтому целесообразно работать одновременно двумя грейдерами, из которых один срезает, а другой перемещает срезанный грунт. Наиболее эффективно использовать автогрейдеры при длине проходки 400. 500 м. Плотные грунты до разработки грейдером следует разрыхлять тракторным рыхлителем или плугом. Помимо разработки грунта и его перемещения на небольшие расстояния грейдером можно разравнивать и начисто планировать грунт. При выполнении различных операций углы наклонов ножа грейдера изменяются в следующих пределах: угол захвата 30. 70°, угол резания 35. 60°, наклона -2. 10°.

Рис.7. Схема разработки резерва автогрейдером:

— угол захвата; — угол резания; — угол наклона

Источник