- Ремонт аккумуляторных батарей

- Короткое замыкание в АКБ

- Коробление электродов

- Ускоренный саморазряд АКБ

- Сульфатация электродов

- Отстающие аккумуляторы

- Трещины в моноблоках

- Приготовление электролита и зарядка АКБ

- Ремонт автомобиля в аккумуляторном отделении

- 1. Разборка и восстановление АКБ

- 2. Сборка батарей и подготовка их к работе

- 3. Техника безопасности при работе с АКБ

Ремонт аккумуляторных батарей

Своевременным устранением неисправностей аккумуляторных батарей (АКБ) можно значительно продлить срок их службы.

Основные неисправности АКБ:

- коробление электродов

- сульфатация электродов

- ускоренный саморазряд

- нарушение контакта в полюсных выводах и перемычках

- трещины в моноблоках (банках) и крышках

- износ полюсных выводов

- отстающие аккумуляторы

Короткое замыкание в АКБ

Короткое замыкание внутри АКБ возникает между разноименными электродами из-за накопления на дне банки выпавшего активного вещества, образования на кромках отрицательных электродов свинцового мостика (губки) и в результате разрушения сепараторов. Эти явления возможны при длительном перезаряде батареи, заряде и разряде токами большой силы, загрязнении и замерзании электролита.

Внешние признаки короткого замыкания:

- очень малая величина э.д.с.

- быстрое повышение температуры при заряде

- медленное повышение напряжения при заряде и быстрое его падение при выключении зарядного тока

- понижение плотности электролита

Для устранения короткого замыкания АКБ разбирают, заменяют поврежденные сепараторы и электроды, удаляют осадок и губку с кромок электродов. После сборки АКБ заряжают с одной перезарядкой.

Коробление электродов

Коробятся электроды из-за большой силы зарядного и разрядного тока, повышенной температуры электролита, нарушения правил пуска двигателей стартером (частые и длительные его включения). Признаками коробления являются изменения внешней их формы и уменьшение емкости АКБ из-за сокращения количества активного вещества вследствие его выпадания. Покоробленные электроды при ремонте АКБ заменяют.

Ускоренный саморазряд АКБ

Саморазряд батареи, превышающий 1% в сутки, считается ускоренным. Он происходит в результате загрязнения поверхности АКБ и попадания примеси в электролит. Для уменьшения саморазряда необходимо содержать в чистоте поверхность батареи (загрязнения образуют между клеммами токопроводящий мостик), не допускать «прорастания» сепараторов. Если электролит загрязнен, то батарею нужно разрядить током 0,1 от ее емкости до напряжения 1,1-1,2 В на каждый аккумулятор. При этом посторонние металлы и окислы с электродов переходят в электролит. Затем вылить электролит, промыть батарею дистиллированной водой, залить свежий электролит прежней плотности и полностью зарядить.

Сульфатация электродов

Сульфатация (образование на поверхности активного вещества электродов кристаллов сульфата свинца) возникает при длительных и глубоких разрядах и ускоряется при снижении уровня электролита (оголение верхней части электродов), наличии в электролите органических примесей, повышении плотности и температуры электролита, наличии ускоренного саморазряда.

Признаки сульфатации электродов АКБ:

- уменьшение емкости батареи

- снижение плотности электролита

- быстрое повышение при заряде напряжения батареи и температуры

- преждевременное бурное газовыделение

- при запуске двигателя резкий спад напряжения вследствие малой емкости батареи

Существует несколько способов восстановления емкости засульфатированных АКБ:

- длительный заряд малыми токами

- заряд на дистиллированной воде

- разряды малыми токами

- кратковременный (1-2 ч) заряд батареи током, в 10-20 раз превышающим ток обычного заряда

- и др.

Если процесс сульфатации не слишком глубок, электроды аккумулятора можно восстановить, разрядив батарею током 0,05 от ее емкости до напряжения 1,7 В. После этого слить электролит, валить дистиллированную воду и заряжать током 0,03 от емкости. При достижении плотности электролита 1,09 г/см3 напряжение каждого аккумулятора должно быть 2,3-2,4 В. Если оно ниже, то заряд прекращают, часть электролита заменяют дистиллированной водой и после 2-часового перерыва продолжают заряд тем же током до достижения плотности 1,09 г/см3 и напряжения 2,3—2,4 В. После этого плотность доводят до нормальной и заряжают батарею током 0,1 от емкости.

Для восстановления электродов с глубокой, но незастарелой, сульфатацией из разряженных до 1,7 В сливают электролит и заливают в них дистиллированную воду. Через час аккумуляторы заряжают, установив зарядный ток с таким расчетом, чтобы напряжение на выводах 12-вольтовой батареи было 13,8 В. Когда плотность электролита повысится до 1,12 г/см3, устанавливают зарядный ток, соответствующий 0,2 от емкости батареи. Зарядку ведут до начала газовыделенил во всех аккумуляторах и прекращения увеличения плотности электролита. Затем АКБ включают на 1,5-2-часовую разрядку примерно таким же током. Разрядку и зарядку продолжает до тех пор, пока повышается плотность электролита.

Отстающие аккумуляторы

Если в АКБ хотя бы один аккумулятор разряжается раньше остальных, то работоспособность батареи будет определяться именно этим аккумулятором, который при дальнейшем разряде переплюсуется и будет заряжать обратным током остальные аккумуляторы, что приведет к значительному снижению напряжения АКБ. У отстающих аккумуляторов плотность электролита при заряде растет значительно медленнее, а температура быстрее, чем у остальных аккумуляторов. Батарея с такими аккумуляторами должна быть подвергнута 2-3-разовому контрольно-тренировочному циклу (заряд—разряд).

Трещины в моноблоках

Трещины в стенках и перегородках моноблока (банки) заделывают композицией на основе эпоксидной смолы или расплавленным хлорвинилом. Перед заделкой трещину обрабатывают по всему контуру. Снимают фаски под углом 45-60°на глубину, равную 2/3 толщины стенки. Поверхность вокруг трещины зачищают и обезжиривают ацетоном.

Приготовление электролита и зарядка АКБ

Таблица. Нормы расхода воды и кислоты для приготовления электролита, л

| Требуемая плотность | Количество компонентов при 25°С (при 15’С) | |

| электролита при 25*С, | для получения 1 л электролита | |

| г/См 3 | воды | кислоты |

| 1,21 | 0,849(9,836) | 0,211(0,204) |

| 1,23 | 0,829(0,814) | 0,231(0,227) |

| 1,24 | 0,819(0,808) | 0,242(0,237) |

| 1.26 | 0,800(0,789) | 0,263(0,258) |

| 1,28 | 0,781(0,768) | 0,285(0,280) |

| 1,40 | 0,650 | 0,423 |

Электролит готовят из аккумуляторной серной кислоты (плотность 1,83 г/см3) и дистиллированной воды. В пластмассовый, керамический, эбонитовый или свинцовый сосуд сначала наливают воду, затем при непрерывном перемешивании кислоту.

Аккумуляторы, собранные после ремонта из разряженных пластин (электродов), заливают электролитом плотностью 1,12 г/см3 после охлаждения до температуры 25°С. Залитую АКБ выдерживают в течение 2—4 ч.

В качестве источника тока для зарядки АКБ используют выпрямители типа ВСА или специальные зарядные агрегаты. Зарядку ведут током, равным 0,1 от емкости батареи. Напряжение на каждом аккумуляторе должно быть 2,7-3,0 В. Во время зарядки контролируют температуру электролита. Она не должна подниматься выше 45°С. Если температура окажется выше, уменьшают зарядный ток или прекращают зарядку на некоторое время. Заканчивают зарядку после того, как начнется обильное газовыделение, а плотность электролита стабилизируется и не будет меняться в течение 2 ч. После 30 мин выдержки проверяют плотность электролита. Если она не соответствует установленной для данной зоны эксплуатации, то доливают в аккумулятор дистиллированную воду (когда плотность выше нормы) или электролит плотностью 1,4 г/см3 (если плотность ниже нормы). После корректировки необходимо продолжить зарядку в течение 30 мин для перемешивания электролита.

Источник

Ремонт автомобиля в аккумуляторном отделении

Аккумуляторное отделение обычно состоит из четырех зон:

- кислотной (по приготовлению электролита);

- зарядной;

- ремонтной (по ремонту и проверке батарей);

- аппаратной (для размещения аппаратуры для заряда батарей).

В зависимости от размеров автотранспортного предприятия (АТП) указанные зоны размещают: в четырех отдельных помещениях; в двух помещениях, объединяя первую зону со второй и третью с четвертой; в одном помещении, организуя работы первой и третьей зон в шкафах с индивидуальной вытяжной вентиляцией. Основное оборудование отделения: верстаки для ремонта аккумуляторных батарей (АКБ) с вытяжкой и ванной для слива электролита; тиски для выемки из бака блоков пластин; фаянсовая или эмалированная ванна для промывки деталей аккумулятора; приспособление для сборки пластин аккумулятора в полублоки; приспособление для обжатия блоков пластин аккумулятора; стеллажи для хранения и зарядки АКБ; верстаки для сборки АКБ; стенд для испытания и разрядки АКБ; верстак с вытяжкой и оборудованием для плавки свинца и мастики; кислотоупорная ванна для разведения электролита; выпрямители для зарядки батарей; плотномеры, ареометры, нагрузочные вилки; комплект приборов и инструмента для ТО и ремонта АКБ; электротигли для плавки свинца и мастики; приспособления для приготовления и разлива электролита.

Аккумуляторные работы заключаются в подзарядке, зарядке и ремонте АКБ.

Поступившие в ремонт батареи очищают от загрязнений и предварительно проверяют наружным осмотром (наличие трещин, сколов, окисленных контактов и т.д.). Затем определяют состояние электролита: плотность, уровень над пластинами и напряжение под нагрузкой. По результатам проверки делают заключение о необходимом виде ремонта.

1. Разборка и восстановление АКБ

Подготовка батареи к разборке заключается в ее наружной очистке, внешнем осмотре, разряде и сливе электролита. Прежде чем слить электролит, батареи разряжают силой тока, равной 1/10 ее емкости, до напряжения 1,70…1,75 В на один аккумулятор. Если нет возможности разрядить пластины батареи, то после разборки полублоки отрицательных пластин тщательно прополаскивают и опускают в воду.

Разборка АКБ или отдельных неисправных аккумуляторов производится в такой последовательности:

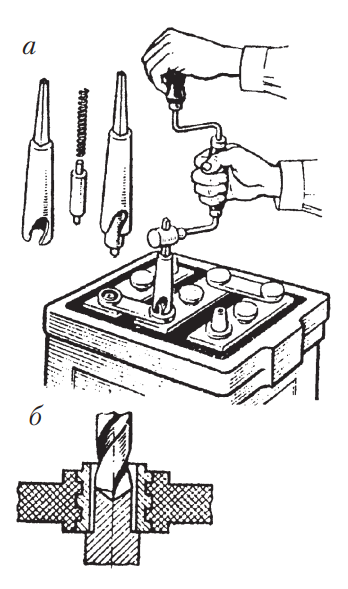

- межэлементные соединения отсоединяются от выводных штырей при помощи трубчатых сверл, которыми высверливается кольцевая канавка (рис. 2);

- после предварительного нагрева под нагревательным колпаком нагретой лопаткой удаляется мастика;

- при помощи съемников снимаются крышки батарей;

- при помощи съемников удаляются блоки пластин из баков;

- блоки разъединяются на полублоки и промываются в проточной воде;

- промываются пластмассовые сепараторы при отсутствии в них повреждений;

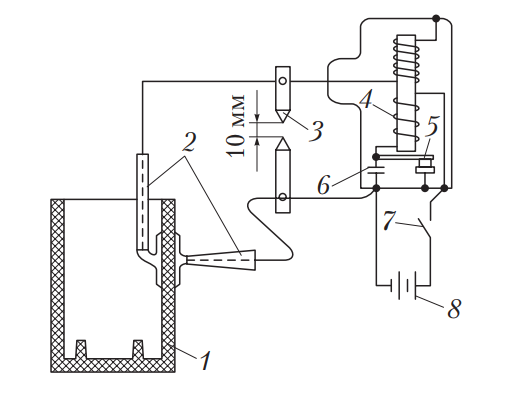

- промываются банки АКБ и проверяется их целостность прибором проверки на герметичность (рис. 3).

Рис. 2. Разборка батарей: а — удаление межэлементных соединений; б — удаление выводных штырей

Рис. 3. Проверка состояния моноблоков батарей на герметичность прибором высокого напряжения: 1 — моноблок; 2 — наконечник; 3 — разрядник; 4 — индукционная катушка; 5 — прерыватель; 6 — конденсатор; 7 — выключатель; 8 — источник питания прибора

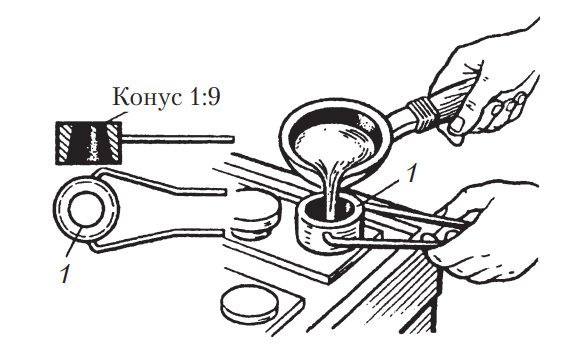

После дефектации деталей АКБ негодные пластины заменяются новыми. Баретки, межэлементные соединения и выводные штыри изготовляют из свинца отливкой в формы (рис. 4).

Восстановлению подлежат моноблоки, пластины и сепараторы.

Рис. 4. Шаблон для наплавки выводного штыря аккумулятора

Моноблоки могут иметь трещины, обломы и сколы. Обломы и сколы пластмассы на моноблоках глубиной не более 3 мм и общей площадью не более 5 см 2 устраняются разделкой с последующим заполнением их пластмассой. При дефектах больших размеров, а также при трещинах в перегородках моноблоки и крышки бракуют.

Моноблоки с трещинами в отдельных случаях могут быть восстановлены. Трещины разделывают с обеих сторон под углом 120° на глубину 3…4 мм, концы засверливают сверлом диаметром 2…3 мм. Для заделки трещин используют эпоксидную смолу ЭД-5 с 10 % (по массе) отвердителя (полиэтиленполиамина) и добавлением эбонитового порошка, который может быть изготовлен из старых аккумуляторных моноблоков.

Пластины (положительные — темно-коричневого цвета и более толстые, отрицательные — серого цвета) имеют следующие дефекты: сульфатация; разрушение и коррозия решеток; уплотнение активной массы; коробление и обломы ушек.

Сульфатация — это образование крупных труднорастворимых кристаллов сернокислого свинца (Pb2SO4) на поверхности и в порах активной массы положительных и отрицательных пластин. При этом положительные пластины становятся светло-коричневого цвета, а отрицательные пластины белеют. В этих местах активная масса становится жесткой и хрупкой. Основные причины появления сульфатации: длительное хранение без подзаряда, пониженный уровень электролита, частые разряды током большой силы, повышение плотности электролита, его температуры, саморазряд и короткое замыкание пластин.

Признаки сульфатации пластин:

- в процессе заряда — быстрое повышение напряжения и температуры электролита, бурное газовыделение при незначительном повышении плотности электролита;

- при разряде — резкое падение напряжения при нагрузке.

Сильно сульфатированные пластины бракуются. Незначительную сульфатацию пластин можно устранить трех- или четырехкратной зарядкой батареи зарядным током малой силы. Для этого батарею разряжают до напряжения 1,7 В на элементе (измеряют без нагрузки), затем вместо электролита заливают дистиллированную воду и заряжают силой тока, равной 0,03…0,05 емкости батареи.

При достижении напряжения 2,3…2,4 В на элементе и плотности электролита 1,10…1,15 г/см3 электролит сливают и снова заливают дистиллированную воду. Зарядку и смену электролита повторяют до тех пор, пока плотность электролита не перестанет увеличиваться.

При значительной сульфатации и обрыве пластин, коротком замыкании и помутнении электролита, а также если после зарядки напряжение под нагрузкой хотя бы одного элемента ниже 1,6 В, батарею разбирают. Для этого высверливают кольцевые отверстия вокруг выводных штырей пустотелым сверлом, снимают межэлементные перемычки, удаляют мастику электропаяльником с долотообразным наконечником, снимают крышки и вынимают блоки пластин.

После промывки в дистиллированной воде блоки разделяют на положительные и отрицательные полублоки. Затем негодные пластины (покрытые сульфатом более чем на 50 % или в которых отсутствует активная масса более чем в четырех ячейках решетки) отрезают от мостика полублока и вместо них припаивают восстановленные или равноценные по качеству. Припаивают пластины угольным электродом, используя в качестве источника тока батарею емкостью 135…190 А ч или трансформатор напряжением 6 В и силой тока 100…120 А. Пайку пластин можно произвести горелкой с бензо-воздушным или водородным пламенем. В качестве присадочного материала используют свинец; флюсом служит парафин или стеарин.

Пластины с разбухшей активной массой и имеющие коробление до 3 мм опрессовывают на прессе усилием 30…40 кН, предварительно установив с обеих сторон брезентовые и металлические прокладки.

Для того чтобы восстановить положительные пластины с поврежденной решеткой, из них выбивают активную массу, размалывают и просеивают ее. Подготовленную массу смешивают с электролитом плотностью 1,28 г/см3 заполняют ею ячейки решетки, опрессовывают на прессе усилием 40…50 кН. Опрессованные пластины сушат при температуре 105…110 °С до полного высыхания. Основные дефекты сепараторов: сульфатация и коробление.

Сульфатация устраняется кипячением в воде, коробление — обжатием под прессом.

2. Сборка батарей и подготовка их к работе

Технологический процесс сборки батарей включает следующие операции:

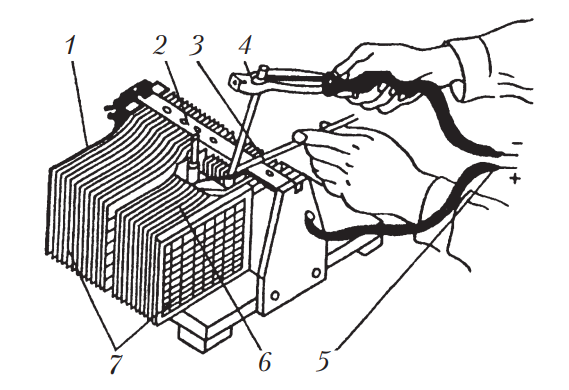

- сборку пластин в полублоки (рис. 5): раздельно собираются отрицательные и положительные пластины, для этого пластины устанавливаются в приспособление; на ушки пластин надеваются баретки и заливаются свинцом. В отрицательных полублоках число пластин на одну больше, чем в положительных;

- сборку блоков из полублоков: полублоки собирают таким образом, чтобы каждая положительная пластина была расположена между двумя отрицательными.

От середины блока между пластинами вставляются сепараторы таким образом, чтобы ребра были обращены к положительным пластинам.

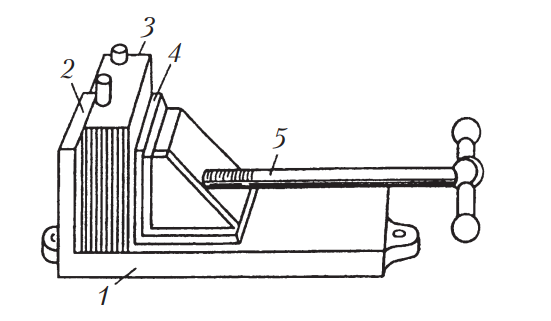

Блоки пластин обжимаются в приспособлении (рис. 6) и устанавливаются в банки.

Каждый аккумулятор закрывается крышкой. Между крышкой и стенкой банки укладывается асбестовый шнур, который предотвращает попадание расплавленной мастики внутрь банки при ее заливке. Электрическая цепь проверяется вольтметром на отсутствие короткого замыкания между пластинами.

Рис. 5. Сборка пластин аккумулятора в полублоки с помощью приспособления: 1 — приспособление для сборки полублоков; 2 — гребенка приспособления для установки ушек пластин; 3 — свинцовая присадочная проволока; 4 — электропаяльник; 5 — зажимы, соединяющие паяльник с аккумуляторной батареей; 6 — полублок; 7 — пластины положительного или отрицательного полублока

Рис. 6. Приспособление для обжатия блоков пластин аккумулятора: 1 — основание; 2 — неподвижный упор; 3 — блок пластин аккумулятора; 4 — подвижный упор; 5 — стяжной винт

Пространство между крышками и банкой аккумуляторов заливается мастикой, представляющей собой смесь 75 % нефтяного битума № 5 и 25 % авиационного или машинного масла. Температура нагрева битума 170…180 °С.

На штыри, соединяющие аккумуляторы, надеваются и привариваются межэлементные соединения. Выводные зажимы батареи наплавляются расплавленным свинцом при помощи шаблона.

Подготовка батарей к работе заключается в приготовлении электролита, заливке его в батарею и ее зарядке.

3. Техника безопасности при работе с АКБ

При обращении с серной кислотой, приготовлении электролита и его заливке в батареи необходимо соблюдать следующие правила техники безопасности:

- для предохранения от ожогов кожи, глаз и отравлений надевать кислотостойкий костюм, защитные очки, резиновые перчатки и сапоги, фартук из кислотостойкого материала;

- хранить кислоту в стеклянных бутылях с притертыми пробками или в полиэтиленовых бутылях (канистрах) с плотно закрывающимися крышками. Бутыли с кислотой должны иметь мягкую оплетку или находиться в плетеных корзинах;

- для переливания кислоты из бутылей пользоваться кислотостойким насосом или опрокидывателем;

- приготовлять электролит только в кислотостойкой посуде (эбонитовой, керамической); пользование стеклянной посудой при этом категорически запрещается;

- при приготовлении электролита обязательно вливать кис-лоту в воду тонкой струей при непрерывном помешивании раствора эбонитовой палочкой.

При зарядке батарей происходит химическая реакция с выделением свободного водорода, который, смешиваясь с кислородом воздуха в любых пропорциях, образует гремучий газ, взрывающийся не только от огня, искры, но и от удара. Поэтому помещение для зарядки АКБ должно быть оборудовано приточно-вытяжной вентиляцией, обеспечивающей 6–8-кратный обмен воздуха за 1 ч. На дверях помещения для зарядки батарей должны быть таблички с надписью «Аккумуляторная», «Огнеопасно», «Курение запрещено». Подсоединять и отсоединять АКБ во время их зарядки запрещается во избежание искрения и возникновения взрыва.

Работающие на участке ремонта аккумуляторов постоянно имеют контакт с веществами (пары свинца, серной кислоты), которые при определенных условиях или неправильном с ними обращении могут привести к травме или отравлению организма. Свинец, попадая через пищевод в кровь, оседает в печени, а серная кислота разъедает зубы и нарушает физиологические функции пищевода.

ТО и зарядку АКБ и работы, связанные с их ремонтом, необходимо проводить в специально оборудованных для этих целей помещениях.

Аккумуляторные батареи следует демонтировать с автомобиля и устанавливать на автомобиль с помощью специальных грузозахватных устройств, исключающих их падение.

Для перемещения АКБ по территории и в помещениях организации следует пользоваться специальной тележкой, платформа которой исключает возможность падения батарей. При переносе вручную малогабаритных АКБ необходимо использовать приспособления (захваты) и соблюдать меры предосторожности во избежание обливания электролитом.

Бутыли с кислотой, электролитом разрешается переносить на специальных носилках или других приспособлениях, исключающих падение бутылей, а также перевозить, прочно закрепив их на тележках. Пробки на бутылях должны быть плотно закрыты. Все сосуды с кислотой и электролитом должны иметь соответствующие надписи.

Аккумуляторные батареи, устанавливаемые для зарядки, должны соединяться между собой только проводами с наконечниками, плотно прилегающими к клеммам батарей и исключающими возможность искрения. Присоединение АКБ к зарядному устройству и отсоединение их должно проводиться только при выключенном зарядном оборудовании. Контроль за ходом зарядки должен осуществляться при помощи специальных приборов (термометра, нагрузочной вилки, ареометра и т.п.). Проверять аккумуляторную батарею коротким замыканием не допускается. Зарядка аккумуляторных батарей должна проводиться только при открытых пробках и включенной вытяжной вентиляции.

Для осмотра аккумуляторных батарей необходимо пользоваться переносными светильниками во взрывобезопасном исполнении напряжением не более 42 В.

Не допускается: входить в зарядную с открытым огнем (зажженной спичкой, сигаретой); пользоваться в зарядной электрическими нагревательными приборами; хранить в аккумуляторном помещении бутыли с серной кислотой выше суточной потребности, а также порожние бутыли и сосуды (их необходимо хранить в специальном помещении); хранить и заряжать кислотные и щелочные аккумуляторные батареи в одном помещении; пребывание людей в помещении для зарядки аккумуляторных батарей, кроме обслуживающего персонала; принимать или хранить пищу (продукты), питьевую воду (напитки).

Плавка свинца и заполнение им форм при отливке деталей аккумуляторов, а также плавка мастики и ремонт аккумуляторных батарей должны производиться только на рабочих местах, оборудованных местной вытяжной вентиляцией.

В аккумуляторном отделении должны находиться умывальник, мыло, вата в упаковке, полотенце, закрытые сосуды с 5…10%-ным нейтрализующим раствором питьевой соды (для кожи рук и тела) и 2…3%-ным нейтрализующим раствором питьевой соды (для глаз). При попадании кислоты или электролита на открытые части тела необходимо немедленно промыть этот участок тела сначала нейтрализующим раствором, а затем водой с мылом. При попадании кислоты, щелочи или электролита в глаза необходимо промыть их нейтрализующим раствором, затем водой и немедленно обратиться к врачу.

Электролит, пролитый на стеллаж, верстак и т.п., нужно вытереть ветошью, смоченной в 10%-ном нейтрализующем растворе, а пролитый на пол — сначала посыпать опилками, собрать их, затем это место смочить нейтрализующим раствором и протереть насухо.

После окончания работ в аккумуляторной необходимо тщательно вымыть с мылом лицо и руки и принять душ.

Источник