- Техническое обслуживание токоприемников и крышевого оборудования.

- КРЫШЕВОЕ ОБОРУДОВАНИЕ

- Техническое обслуживание и ремонт электропоездов

- Характерные неисправности верхнего узла токоприемников электровозов ЧС. Нормы периодичности технического обслуживания и ремонта магистральных локомотивов, использующихся в маневровой работе, в хозяйственном, вывозном и передаточном движении ОАО «РЖД».

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Техническое обслуживание токоприемников и крышевого оборудования.

ТО-1.Осмотр крышевого оборудования с «земли». Проверка свободности перемещения рам токоприёмника путем включения и выключения кнопок токоприемников.

ТО-2. Осматривается всё крышевое оборудование. Загрязненные изоляторы очищаются. Изоляторы с трещинами, сколами, свыше 20 % пути возможного перекрытия напряжением, заменяются. Токопроводящие шины и шунты, имеющие следы нагрева и обрыв жил более 15% заменяются.

Проверяется крепление токоприемников к опорным изоляторам, состояние основания, рам, полоза, кареток, шарнирных соединений, шунтов, деталей привода.

Проверяется вручную работа токоприемников на подъем и опускание. Деформация рам, заедание в шарнирах токоприемников не допускается. В зимний период рамы и полоз токоприемника должны быть очищены от снега и льда. В гололёдный период наносится антигололёдная смазка на подвижные рамы, пружины и скосы полозов токоприемников.

Осматриваются металлокерамические накладки. Они должны быть прочно закреплены на полозе и располагаться на одном уровне. Пластины не должны иметь острых и выступающих углов. Производится запиловка (зачистка) подгоревших пластин. Полозы с изношенными металлокерамическими пластинами или угольными вставками и с прожогами каркаса заменяются.

Проверяется состояние сухой графитовой смазки (СГС-О) полоза с металлокерамическими накладками. Трещины и выкрашивания смазки заполняются дополнительной графитовой смазкой (СГС-Д).

Проверяется состояние подводящих воздухопроводных труб и полиэтиленовых рукавов. Полиэтиленовые рукава со следами электроожогов и трещин заменяются.

В зимних условиях работы проверяется статическая характеристика токоприемников, в летнее время характеристика проверяется при замене полозов, медленном подъеме (опускании) токоприемника или по записи машиниста.

Браковочные размеры в эксплуатации:

— толщина металлокерамических пластин.. …………………менее 2,5 мм.

— тоже самое для угольных вставок. …………………менее 10 мм.

— зазор в стыке между металлокерамическими накладками. более..1 мм.

— тоже самое для угольных вставок…………………………. более 0,8 мм.

— отклонение полоза от горизонтали на длине 1 метр. более 20 мм.

— смещение центра полоза относительно центра основании. более 30 мм.

— вогнутость полоза на длине 1 м прямолинейной части…. более 2 мм

Источник

КРЫШЕВОЕ ОБОРУДОВАНИЕ

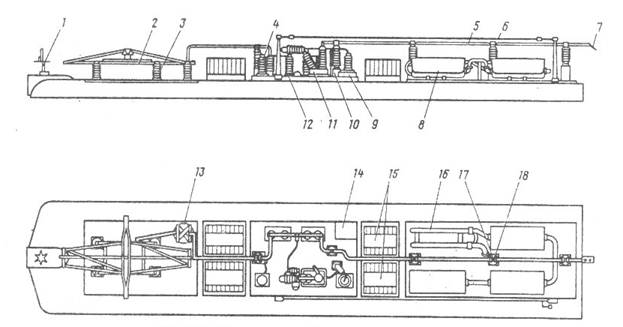

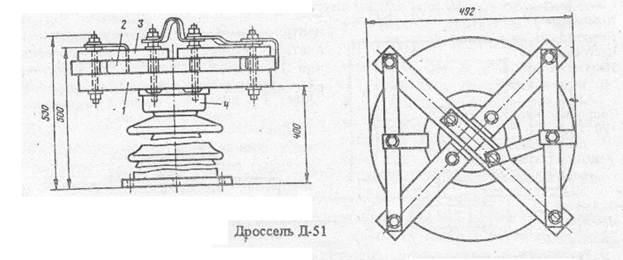

1)Антенна УКВ, 2) Токоприёмник, 3) Керамические изоляторы (опоры рамы Токоприёмника), 4) Ограничитель перенапряжений, 5) Стальные соединительные шины, 6) Антенна КВ, 7) Медная гибкая шина, 8) Главные резервуары, 9) Главный ввод с трансформатором тока, 10) Фильтр, 11) Главный выключатель, 12) Высоковольтный разъединитель, 13)Дроссель, 14) Люк, 15) Жалюзи, 16) Змеевик, 17) Гибкие шунты, 18) Температурные компенсаторы.

Обеспечивает дистанционную связь;

Машинист – начальник поезда

Машинист — составитель поездов

Машинист – маневровый диспетчер

Предназначены для изоляции высоковольтных токопроводящих деталей от кузова электровоза.

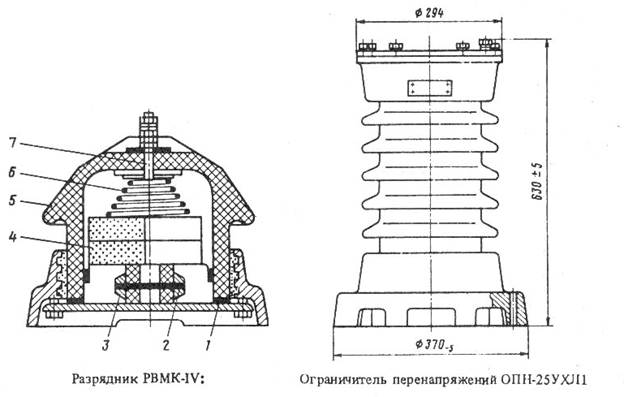

4) Разрядник (ограничитель перенапряжений) РВЭ-25М и ОПН-25УХЛ1.

Предназначен для защиты электрооборудования электровоза от атмосферных

перенапряжений. Разрядники РВЭ-25М обладают недостатком: при разгерметизации влага из атмосферы попадает внутрь, впитывается вилитовыми шайбами и при прохождении через них грозового разряда превращаются в пар. Это приводит к резкому повышению давления в фарфоровом изоляторе и его разрушение.

Устанавливается в машинном помещении и предназначен для защиты от

перенапряжений выпрямительных установок и тяговых двигателей в силовой цепи. При возникновении напряжения в силовой цепи свыше 2200 В разрядник соединяет шины с большим и меньшим потенциалом, снимая перенапряжение.

5)Стальные соединительные шины.

Предназначены для транспортировки напряжения контактной сети от токо —

приёмника к главным выключателям секций. Выполнены из стальных труб

Предназначена для обеспечения дистанционной связи радиостанций; машиниста с машинистами других локомотивов, дежурным по станции, поездным диспетчером и дежурным по депо.

7)Медная гибкая шина.

Предназначена для соединения высоковольтных шин секций локомотива. Представляет собой медный гибкий шунт.

Предназначены обеспечения запасом сжатого воздуха пневматических цепей локомотива.

Главные резервуары из выполнены из стального сварного цилиндра со сферическими днишами. Объём одного ГР 300 литров. Всего на электровозе три ГР.

9)Главный ввод с трансформатором тока.

Главный ввод предназначен для передачи напряжения контактной сети на первичную обмотку тягового трансформатора. Трансформатор тока предназначен для защиты контактной сети от пережога в случае неисправности крышевого оборудования электровоза или при коротком замыкании в первичной обмотке тягового трансформатора.

Фильтр, включен в цепь первичной обмотки тягового трансформатора и

Установлен на керамический изолятор, рассчитанный на напряжение 35 кВ.

Предназначен для подавления помех от контактной сети, отрицательно влияющих на работу радиостанций.

Фильтр состоит из; 1.Гетинаксовое основание, 2. Конденсаторы, 3.Катушка индуктивности.

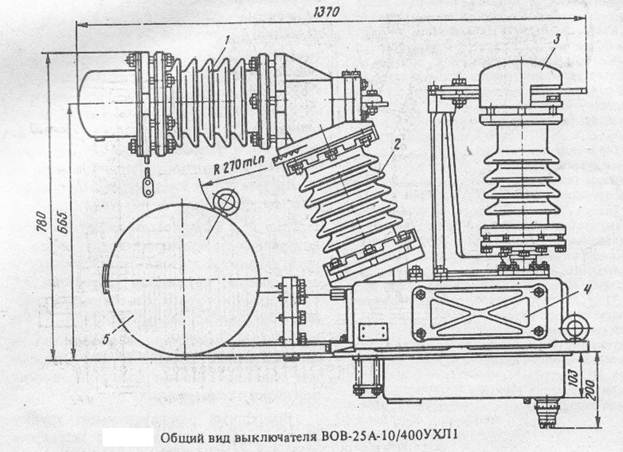

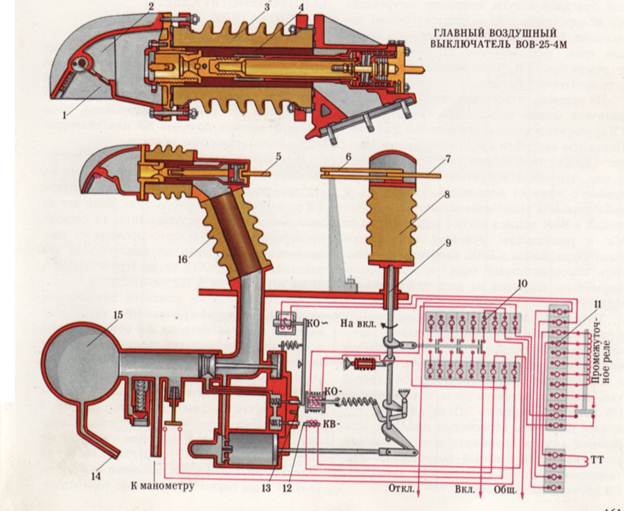

ВОВ-25А-10/400УХЛ1. Предназначен для включения и оперативного отключения

электрического питания электровоза от контактной сети в рабочем режиме и при коротких замыканиях, перегрузках и других аварийных режимах.

Устройство главного выключателя;

1. Дугогасительная камера 2. Воздуховодный изолятор 3. Разъединитель (на

подвижном изоляторе) 4. Блок управления 5. Воздушный резервуар

Работа выключателя; При включении на пульте управления тумблера «Выключение

ГВ» получает питание удерживающая катушка ГВ. При включении тумблера с самовозвратом «Включение ГВ возврат реле» получают питание включающая катушки «ГВ».

Удерживающая катушка, включившись выдвигает шток сердечника своей катушки, который прижимает клапан, разобщающий резервуар ГВ с поршнем главного клапана.

Включающая катушка, втягивает свой сердечник, давая при этом пружине сместить клапан который, обеспечивает пропуск сжатого воздуха во включающий цилиндр. Поршень которого, перемещаясь в крайнее левое положение, за тягу, соединённую с его штоком и рычагом вала изолятора, вращает изолятор и заставляет его повернуться на угол 60 градусов, тем самым соединяя высоковольтные контакты, которые закреплены на фланце изолятора, разъединителя с неподвижным контактом дугогасителя. Обеспечивая подачу напряжения от контактной сети на первичную обмотку тягового трансформатора. После отпуска тумблера «Включение ГВ возврат реле» включающая катушка теряет питание, прижимая питательный клапан включающего цилиндра, прекращая подачу сжатого воздуха в цилиндр и сообщает его с атмосферой. Поршень включающего цилиндра при этом остаётся в крайнем левом положении.

При выключении тумблера «Выключение ГВ» теряет питание удерживающая катушка

ГВ. При этом сердечник катушки пружиной затягивается во внутрь катушки, позволяя пружине питательного клапана, поршня главного клапана, сместить этот клапан. Клапан, сместившись, пропускает сжатый воздух в цилиндр поршня главного клапана. Поршень, под давлением воздуха, смещается сдвигая главный клапан на 25 мм. Главный клапан сместившись пропускает сжатый воздух из резервуара ГВ в керамический воздуховод, а оттуда в дугогасительную камеру. В Дугогасительной камере сжатый воздух смещает поршень цилиндра, шток которого жестко сцеплен с подвижным контактом дугогасителя. Подвижный контакт смещается, образуя зазор между подвижным и неподвижным контактами. В этот зазор устремляется сжатый воздух, который выдувает, образовавшуюся в момент разрыва контактов, электрическую дугу, предотвращая подгар этих контактов. Дуга выдувается в дугогаситель, где разбивается о его буфер и остатками выдувается в атмосферу. Одновременно, сжатый воздух из резервуара ГВ, через диафрагму поступает в цилиндр, включающего поршня. Поршень с некоторой задержкой, которая определяется мембраной, смещается в крайнее правое положение, поворачивая за рычаг вал изолятора. Изолятор повернувшись на 60 градусов, отрывает свой контакт от неподвижного контакта дугогасителя, при отсутствия напряжения на нём. При этом происходи окончательное разъединение электрооборудования электровоза от контактной сети. Остаточное напряжение на контактах, гасится варисторным изолятором.

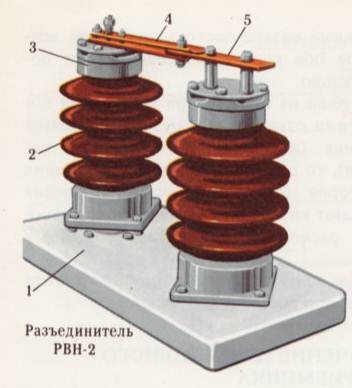

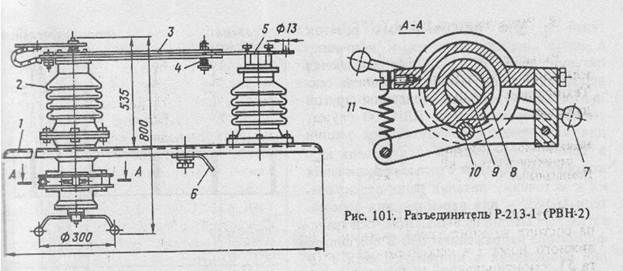

Разъединитель предназначен для отключения неисправного токоприёмника или

неисправной секции, вручную, с помощью поворотного рычага, находящегося в машинном помещении.

Разъединитель состоит из; 1.Ручной привод, 2,Опорные изоляторы, 3.Подвижный нож, 4, Пружина, 5.Неподвижный контакт, 6.Шина, 7.Рукоятка, 8.Сектор, 9.Вал, 10.Ролик, 11.Пружина.

Предназначен для снижения уровня радио помех. Установлен на керамическом

изоляторе рассчитанном на напряжение 35 кВ.

Устройство фильтра: 1.Планка, 2.Катушка из медной проволоки, 3.Планка, 4.Изолятор.

Предназначен для выхода на крышу электровоза из машинного помещения.

Предназначены для выпуска воздуха охлаждающего балластные резисторы, при

Предназначен для охлаждения сжатого воздуха, поступающего от компрессора КТ6

в главные резервуары.

Предназначены для соединения высоковольтных шин.

Предназначены для компенсации температурного расширения стальных

Источник

Техническое обслуживание и ремонт электропоездов

Характерные неисправности верхнего узла токоприемников электровозов ЧС. Нормы периодичности технического обслуживания и ремонта магистральных локомотивов, использующихся в маневровой работе, в хозяйственном, вывозном и передаточном движении ОАО «РЖД».

| Рубрика | Транспорт |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 07.03.2012 |

| Размер файла | 3,2 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Федеральное агентство железнодорожного транспорта

Колледж железнодорожного транспорта

Контрольная работа по теме:

ТЕХНОЛОГИЯ РЕМОНТА ПОДВИЖНОГО СОСТАВА

Токоприемники и крышевое оборудование при ТР-1

Техническое состояние токоприемников при ТР-1, как и при ТО-3, проверяют обычно без разборки узлов. Очищая от грязи трубы, валы, пружины, шарниры, гибкие шунты и изоляторы, оценивают их состояние, убеждаются на слух в отсутствии утечек воздуха в проходных изоляторах, подводящих трубах и цилиндрах токоприемников.

Если имеются признаки не исправности изоляторов токоприемника, то, отключив его от крышевого оборудования, измеряют сопротивление изоляции. Если оно окажется меньше 5 МОм, измеряют сопротивление изоляции каждого изолятора в отдельности. Изолятор бракуют при сопротивлении изоляции меньше 20 МОм или повреждениях, превышающих нормы.

Особое внимание уделяют проверке состояния всего верхнего узла токоприемника, включая полоз и каретки. Перемещая каретки токоприемника рукой, убеждаются в их подвижности, свободном, без заеданий перемещении во всех возможных положениях. Например, каждый полоз токоприемника П-5 электровоза ВЛ10 может поворачиваться относительно продольной оси на 5-8 градусов. Четыре пружины дают возможность всему верхнему узлу поворачиваться на небольшой угол вокруг поперечной оси токоприемника.

Все детали верхнего узла внимательно осматривают, обращая внимание на то, чтобы они не были погнуты, не имели трещин, вмятин и повышенного износа валиков, втулок и направляющих. При износе втулок и валиков больше допустимого их заменяют. Убеждаются в исправности оттяжных пружин, правильности и прочности закрепления их концов. Проверяют исправность шплинтов и других стопорящих деталей.

Для примера на рис. 1 показаны места характерных неисправностей верхнего узла токоприемников электровозов ЧС. Осматривая скосы 4, убеждаются в отсутствии деформаций труб от ударов и плотном прилегании концов медных пластин 3 к трубам. Угол наклона скосов составляет 45°, его изменение обычно также является следствии ударов. При осмотре контактной поверхности стремятся выявить трещины 7 или излом металлокерамических накладок, следы наволакивания меди 8 контактного провода подагр и поджог 9 накладок, ослабление их крепления 10, пропилы в накладках от контактного провода и возможный их предельный износ 15. Убеждаются в отсутствии истощения смазки 14 между накладками.

Осмотр каркаса полоза имеет целью выявить его возможные деформации 6 и прожоги 11. Нередко можно обнаружить трещины, и даже излом перемычек 12 и ослабление их крепления 10 к каркасу. Для оценки выработки 13 в отверстиях перемычки и проушин стаканов используют щуп толщиной 1мм. С особым вниманием следует осмотреть стаканы. При взаимном трении верхнего 2 и нижнего 5 стаканов на их поверхностях может появиться большая выработка.

При обрыве шпильки 16 стакана нетрудно заметить перекос полоза относительно каретки. Сравнительно редко может произойти выдавливание дна 17 нижнего стакана. Обращают также внимание на отсутствие трещин и изломов в месте приварки проушин 18 к верхнему стакану.

Срез или излом штифта 20 в каретке обнаруживается по развороту кулисы. При проверке состояния деталей из силумина убеждаются в отсутствии трещин и изломов 27. Ослабление крепления 21 труб верхней рамы в этих деталях обычно можно заметить по нарушениям слоя краски. Выработка 25 поверхности кулисы должна быть в пределах нормы. Во всех шарнирах проверяют выработку 23 валиков и отверстий и убеждаются в отсутствии изломов, сильного износа или утери шплинтов 19, 22, 24 и 26. Обязательно проверяют состояние всех шунтов 1, убеждаясь в их целости и исправном креплении.

Рис. 1 — Характерные неисправности верхнего узла токоприемников электровозов ЧС: верхний узел в сборе; узел каретки

Большинство замен полозов токоприемников из-за контактных пластин или угольных вставок приходится на ТО-2, ТО-3 и ТР-1. Поэтому, даже сравнительно небольшое депо, выполняющее обслуживание и ремонт только указанных видов, должно иметь хорошо оборудованное отделение по ремонту полозов.

При подготовке к монтажу новых контактных пластин полоз очищают от старой графитовой смазки. Вначале его обстукивают молотком, а затем обрабатывают с помощью дробеструйного аппарата или кордоленты и металлической щетки. Полозы ремонтируют на специальных массивных оправках, повторяющих их конфигурацию. Пользуясь молотком, каркас полоза правят так, чтобы на его рабочей поверхности вогнутости не превышали 2 мм на всем горизонтальном участке и 0,5 мм при измерении по ширине полоза. Ровная поверхность полоза способствует созданию хорошего электрического контакта между пластинами и каркасом полоза.

При установке накладок на каркасе в несколько рядов, чтобы средние накладки не возвышались над крайними, полоз слегка «просаживают» в средней части. Выправленный каркас повторно осматривают, выявляя трещины и прожоги. В зависимости от характера трещины и прожога их заделывают дуговой или газовой сваркой либо ставят стальные накладки толщиной 1,5 мм. Чтобы не допустить заметного утяжеления полоза, длину сварного шва делают не более 400 мм. Накладки приваривают с внутренней стороны на широкой поверхности и с любой стороны (наружной или внутренней) на боковых поверхностях.

Одновременно заваривают и зачищают излишние и не соответствующие чертежу отверстия под винты.

Чтобы обеспечить нормальную работу токоприемника при проходе воздушных стрелок и в других местах, где контактный провод заходит на боковую поверхность полоза, очень важно выдержать точно соответствующими чертежу радиус закругления и угол склонов. На токоприемниках электровозов ЧС склоны выполнены из стальных тонкостенных трубок. В случае необходимости их правят на шаблоне, предварительно подогревая в пламени газовой горелки. При ремонте токоприемников других электровозов для получения соответствующего угла и радиуса загиба склона делают угловые вырезы в отбортовке полоза, загибают склон, шов заваривают и зачищают.

После выправки и ремонта полоз промывают бензином, а контактные поверхности каркаса смазывают тонким слоем технического вазелина или специальной антикоррозионной смазки АК. Все остальные поверхности полоза покрывают смесью антикоррозионной битумной пасты 1 (три весовые части) и антикоррозионной смазки АК (одна часть).

При использовании металлокерамических накладок для улучшения контакта между накладками и каркасом под контактными пластинами укладывают свободно или приваривают к полозу точечной сваркой либо припаивают медную ленту толщиной 0,4-0,6 мм. Допускается заменять ленту цельноштампованной медной пластиной.

Заводы-изготовители выпускают металлокерамические контактные пластины длиной 300 и 600 мм, пси этому на практике применяют два варианта размещения пластин на полозе токоприемник. Поскольку контактные пластины из спеченного материала толще медных на 1,0-1,5 мм, под концевые скосы подкладывают стальную или медную полосу соответствующих размеров.

Металлокерамические пластины устанавливают на полозе так, чтобы между рядами оставалось место для сухой графитовой смазки. На полозах токоприемников электровозов ЧС для увеличения зазора между рядами пластин не менее чем на 10 мм пластину устанавливают, свешивая за край полоза на 1,0- 1,5 мм.

Для изготовления новых медных накладок используют поставляемые промышленностью полозы соответствующего профиля. Чтобы обеспечить плавный проход контактного провода через стык двух накладок, их концы выполняют скошенными под углом 45°, применяя при навеске специальные пневматические ножницы.

Отрезанные заготовки размечают по шаблону или без разметки, в кондукторе просверливают отверстия диаметром 6 мм для крепящих винтов и зенкуют их под углом 60°. Для крепления медных и металлокерамических накладок применяют винты из латуни, имеющие угол заточки головок винтов, одинаковый с углом зенковки отверстий в накладках.

Допустимо применение типовых латунных винтов с углом конуса 45°. При этом в металлокерамических пластинах делают зенковку на глубину 2,5-3,0 мм.

Винты крепят гайками, ставят пружинные шайбы или контргайки. Обращают внимание на то, чтобы головки винтов находились заподлицо с рабочей поверхностью медных накладок или были утоплены на глубину не более 0,75 мм. В металлокерамических накладках головки крепящих винтов утапливают на 1,0-1,5 мм. В этом случае отверстия в пластинах над головками винтов заполняют сухой графитовой смазкой СГС-Д. При недостаточном углублении головка винта быстро износится и нарушится прочность крепления контактных пластин.

После закрепления накладок щупом 0,1 мм проверяют плотность их прилегания к каркасу. Зазоры в стыках между пластинами свыше 1,0 мм не допускаются.

Скольжение контактного провода по поверхности полоза не должно встречать никаких препятствий. Поэтому стыки между контактными пластинами, задиры, выбоины и прожоги на пластинах тщательно запиливают. Напильником или абразивным кругом запиливают острые боковые грани металлокерамических пластин до образования фаски 3-5 мм.

Полозы с установленными накладками передают в специальное помещение для нанесения твердо? графитовой смазки. Это помещение должно иметь площадь не менее 8- 12 м2 и быть оборудованным вытяжными устройствами для удаления вредных летучих веществ, образующихся при разогревании смазки.

Непосредственно перед нанесением на полоз сухую графитовую смазку CГC-О разогревают в специальном бачке с электроподогревом до t 170-180 градусов. Ч смесь приобретала необходимые консистенцию и вязкость. При более высокой температуре выгорает кумароновая смола. Смазка плохо наносится на полоз и легко выкрашивается после остывания.

Вблизи от нагревательного бачка располагают приспособление для нагрева и заправки полоза горячей смазкой. На приспособлении располагают не менее двух полозов так, чтобы при нанесении смазки на один из них другой прогревался на нагревательных элементах до температуры 150-170°С.

Чтобы смазка не остывала в момент нанесения, для ее заправки в полоз используют лопатку с электроподогревом. Этой лопаткой разравнивают смазку на полозе и уплотняют ее в пространстве между накладками так, чтобы она легла чуть выше контактной поверхности. Излишки смазки собирают обратно в бачок. Смазку в бачке периодически перемешивают.

Нанесение графитовой смазки полоз облегчает приспособление, разработанное в депо Пенза 3. Полоз укладывают на передвижной стол 11, оборудованный электроподогревом. Путем подачи воздуха в верхнюю полость пневматического цилиндра 13 к полозу прижимается утюг 10, соединенный широким отверстием с резервуаром 9 для графитовой смазки. Резервуар и утюг оборудованы электроподогревом. Твердые куски графитовой смазки, предварительно размельченные на куски объемом приблизительно 1 см3, засыпают в резервуар через верхнюю крышку и прижимают поршнем, соединенным штоком 8 с цилиндром 6. Резервуар 9 и цилиндр 6 смонтированы на общей раме 7.

При подаче воздуха в верхнюю полость цилиндра 6 разогретая до температуры 170-180°С графитовая смазку выдавливается в полости между контактными пластинами через отверстия в узкой части подошвы утюга. По мере продвижения полоза в направлении, указанном стрелкой, графитовая смазка уплотняется и разглаживается заподлицо с верхней поверхностью контактных пластин.

Для перемещения стола с полозом используется асинхронный электродвигатель. На рис. 3 показано положение полоза к моменту завершения нанесения смазки. Перемещение узлов приспособления в заданных направлениях обеспечивается наличием шарниров 5, 12 и 14.

Для реверсирования хода поршней в цилиндрах 6 и 13 используются электромагнитные вентили 2, 3 и 1, 18. Усилие прижатия утюга к полозу и усилие, с которым выдавливается смазка из резервуара, можно регулировать золотниковыми питательными клапанами 16 и 17. Требуемое давление воздуха в системе контролируют по манометрам 15. Установка подключается к пневматической сети депо краном 4.

Смазка при движении электровоза образует на поверхности контактного провода графитовую пленку, обладающую хорошими смазывающими свойствами и не препятствующую созданию надежного кон такта. Однако сухая графитовая смазка из-за присутствия кумароновой смолы является плохим проводником, ее удельное электрическое сопротивление составляет 4-103 Ом * ММ2/м. Если оставить валик смазки выше медных накладок, то при подъеме токоприемника в месте его соприкосновения с контактным может произойти чрезмерный нагрев, оплавление и даже пережог провода.

При движении электровоза контактный провод образует, пропилы в валике твердой смазки и застревает в них. Это приводит к вибрации токоприемника, отрыву его от контактного провода и появлению искрения. Поэтому после нанесения графитовой смазки для ее остывания полоз помещают на стеллаж. Затвердевшую смазку запиливают заподлицо с накладками напильником или приспособлением, состоящим из набора ножовочных полотен.

Большей производительности по сравнению с ручной обладает механизированная опиловка с помощью приспособлений, изготовленных по типу разработанного в депо Пермь. Полоз токоприемника помещают на подпружиненном основании в корыте-бункере, используемом для сбора снимаемых излишков смазки. По направляющим, установленным на стенках бункера, вдоль полоза перемещается электродвигатель с зубчатым редуктором и фрезой. Уровень слоя смазки, снимаемого фрезой, может изменяться благодаря наличию с обеих ее сторон нажимных роликов, имеющих регулировочные винты и опирающихся на контактные пластины полоза.

Рабочие места, где ремонтируют и заправляют полозы сухой графитовой смазкой, должны хорошо освещаться и иметь вытяжную вентиляцию. При выполнении работ рабочим необходимо пользоваться защитными очками и пылевым респиратором.

В ряде депо эксплуатируют электровозы постоянного тока, полозы токоприемников которых оборудованы угольными вставками. При ремонте полоза заменяют негодные вставки, а также крепящие их корытца и скобы. Для улучшения контакта между угольными вставками и каркасом полоза устанавливают медную подложку из ленты толщиной 0,5 мм.

Собранные полозы хранят специальных стеллажах в закрытых сухих помещениях.

Осматривая рамы токоприемников, убеждаются в надежности крепления труб в шарнирах и проверяют зазоры в шарнирах и силуминовых деталях. Суммарный аксиальный зазор в шарнирах рамы и зазоры между валиком и втулкой в силуминовых деталях допускаются не более 0,5 мм. Все шарнирные соединения смазывают.

При обнаружении трещин, прожогов или вмятин глубиной 5 мм на трубах верхних и нижних рам, погнутости и трещин в рамах токоприемники ремонтируют. В большинстве случаев для высококачественного выполнения такого ремонта токоприемник целесообразно передать в специализированное отделение в обмен на исправный.

Проверяют крепление основания токоприемника, пневматического привода, его деталей и прочность затяжки болтовых соединений на наружных пружинах. У токоприемников отечественных электровозов, у которых для уплотнения пневматического привода использованы кожаные манжеты, через один ТР-1 осуществляют ревизию цилиндра пневматического привода и прожировку манжет. У токоприемников с резиновыми кольцами, например на электровозах ЧС, ревизию цилиндра выполняют при ТР-2.

В заключение ТР-1 проверяют статическую характеристику — нажатие полоза на контактный провод в пределах рабочей высоты при подъеме и опускании токоприемника. При проверке токоприемник соединяют с воздушной магистралью и поднимают. Затем, зацепив за распорки 15 (рис. 5) верхних рам динамометр 2, плавно (без рывков) опускают токоприемник, контролируя показания динамометра через каждые 100 150 мм, после чего, сдерживая токоприемник, позволяют ему также плавно, без ускорения подняться до предельной высоты» продолжая следить за показаниями динамометра. При движении вниз, прилагая к динамометру усилия F Д приходится преодолевать усилие подъемной пружины FП и сопротивление движению F`ТР обусловленного трением в шарнирах FТР и возможным заеданием подвижных деталей. При движении вверх сопротивление движению, напротив, препятствует подъему токоприемника, благодаря чему к динамометру требуется прикладывать меньшее усилие. Таким образом, разность показаний динамометра при движении токоприемника вверх и вниз равна удвоенному значению силы сопротивления. Результаты измерений должны соответствовать техническим данным токоприемников.

В любом случае разность контактных нажатий на одной и той же высоте при подъеме и опускании токоприемника не должна превышать 30 Н (3 кгс), причем для большинства токоприемников колебание контактного нажатия при движении в одном направлении (вверх или вниз) не должно быть более 10- 15 Н (1 -1,5 кгс). К выпускаемым в последнее время токоприемникам, например установленным на электровозах ЧС, могут быть предъявлены более жесткие требования. Разность контактных нажатий в рабочем диапазоне высоты при подъеме и опускании токоприемников, как правило, не превышает 20 Н (2 кгс). Превышение этого значения указывает на наличие повреждений или на нарушение технологии сборки аппарата. Улучшения статической характеристики достигают устранением заеданий в шарнирах» сменой или добавлением смазки, но основную регулировку нажатия полоза на контактный провод осуществляют изменением натяжения подъемных пружин и геометрии их установки.

Проверяют работу редукционного клапана, о четкости работы которого судят по времени и характеру подъема и опускания токоприемника. Включение производят с пульта управления в кабине машиниста. Плавный подъем токоприемника должен несколько замедляться в зоне подхода к контактному проводу, чтобы не наблюдалось удара о контактный провод. При выключении, быстро начав опускаться, токоприемник должен плавно замедлить движение при подходе к упорам и без ударов садиться на амортизаторы. Время подъема и опускания токоприемника проверяют хронометром. Оно не должно превышать значений, указанных в технических требованиях, предъявляемых к токоприемникам данного типа. Например, средние значения времени подъема и опускания токоприемника П-5 в диапазоне рабочей высоты 400-1900 мм равны соответственно 6 и 5 с.

При больших отклонениях указанных значений выполняют регулировку с помощью редукционного устройства, которое состоит из крана и воздухораспределителя. Ручка крана тягой связана с рычагом штока пневматического цилиндра токоприемника. Изменением длины тяги и угла поворота валика тяги с помощью болтов на рычаге можно регулировать опускание токоприемника. Удлиняя или укорачивая тягу, соответственно ускоряют или замедляют опускание токоприемника. Время подъема токоприемника регулируют специальным винтом воздухораспределителя.

Вероятной причиной повреждения редукционного клапана может быть сильное загрязнение воздушных клапанов, износ клапанов и седел или ослабление затяжки пружин и других регулирующих устройств. Неисправные клапаны, обнаруженные при TP-1, в большинстве случаев заменяют заранее отремонтированными.

Поверхность вилитового разрядника, опорных изоляторов шин, расположенных на крыше электровоза, и изоляторов крышевых разъединителей осматривают и протирают в соответствии с требованиями, предъявляемыми к изоляторам высоковольтной аппаратуры.

Защитный кожух разрядника снимают для лучшего доступа к поверхности изолятора. Убеждаются в отсутствии сквозных трещин в фарфоровом корпусе и его армировке. Разрядники с трещинами и ослабшей армировкой, имеющие повреждение глазури или сколы свыше 10% длинны пути перекрытия, заменяют исправными. Если на счетчике срабатывания, включенном в цепь заземления, зафиксировано более пяти срабатываний, разрядник снимают для проверки на пробой переменным током нормальной частоты на испытательной станция депо.

Характерными повреждениями крышевых разъединителей являются трещины в корпусе фарфоровых изоляторов и ослабление их армировки. Треснувший изолятор обычно даст о себе знать уже при измерении сопротивления изоляции крышевого оборудования. Ослабление армировки нетрудно обнаружить при легком покачивании изолятора.

Для проверки технического состояния крышевых разъединителей РВН-004Т электровоза ВЛ10 их необходимо разблокировать. Контакты крышевых разъединителей очищают и промывают от загрязнений, зачищают возможные оплавления. При необходимости измеряют нажатие контактов. В заключение смазывают контактные поверхности.

У реактора Д-8Г электровоза В Л10 при необходимости заменяют шунт, а катушки покрывают лаком. Протирают антенну радиостанции и ее изоляторы, осматривают и крепят ослабшие соединения.

Ремонтное производство. Система ремонта. Виды и назначение ТО и ТР

Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации необходима система технического обслуживания и ремонта электроподвижного состава (э. п. с).

На систему технического обслуживания и ремонта электровозов большое влияние оказывают организация их эксплуатации и технология ремонта. Удлинение участков обращения, появление более совершенных электровозов новых серий, применение прогрессивных технологических процессов в соответствующих материалов, внедрение передовых методов труда — все это влечет изменения в системе технического обслуживания и ремонта электровозов.

Основное назначение технического обслуживания и ремонта — уменьшение износа и устранение повреждений электровозов, обеспечение их безотказной эксплуатации. Это весьма сложные и ответственные задачи.

Несмотря на усилия, предпринимаемые электровозостроительной промышленностью по повышению надежности и безотказности электровозов, главная роль в этом деле принадлежит ремонтным подразделениям железнодорожного транспорта.

На железных дорогах нашей страны действует утвержденная Министерством путей сообщения система планово-предупредительного ремонта э. п. с. Согласно этой системе техническое обслуживание (ТО-2 и ТО-3) производят в период между ремонтами через определенный промежуток времени для предупреждения и устранения причин, могущих привести к недопустимому снижению надежности электровозов и нарушению безопасной эксплуатации.

Система технического обслуживания и ремонта локомотивов ОАО «РЖД» предусматривает следующие виды планового технического обслуживания и ремонта:

техническое обслуживание ТО_1;

техническое обслуживание ТО_2;

техническое обслуживание ТО_3;

техническое обслуживание ТО_4;

техническое обслуживание ТО_5а;

техническое обслуживание ТО_5б;

техническое обслуживание ТО_5в;

техническое обслуживание ТО_5г;

текущий ремонт ТР_1;

текущий ремонт ТР_2;

текущий ремонт ТР_3;

средний ремонт СР;

капитальный ремонт КР.

Техническое обслуживание — комплекс операций по поддержанию работоспособности и исправности локомотива.

Техническое обслуживание ТО_1, ТО_2 и ТО_3 является периодическим и предназначено для контроля технического состояния узлов и систем локомотива в целях предупреждения отказов в эксплуатации. Постановка локомотивов на техническое обслуживание ТО_4, ТО_5а, ТО_5б, ТО_5в, ТО_5г планируется по необходимости.

При производстве технического обслуживания ТО-1, а также при производстве технического обслуживания ТО-2 (в пределах установленных норм продолжительности) локомотивы учитываются в эксплуатируемом парке. Локомотивы, поставленные на остальные виды технического обслуживания и на ремонт, исключаются из эксплуатируемого парка и учитываются как неисправные.

Техническое обслуживание ТО_1 выполняется локомотивной бригадой при приемке-сдаче и экипировке локомотива, при остановках на железнодорожных станциях. Техническое обслуживание ТО-2 выполняется, как правило, работниками пунктов технического обслуживания локомотивов (ПТОЛ). Основные требования к организации и проведению технического обслуживания ТО_1 и ТО_2 локомотивов установлены Инструкцией по техническому обслуживанию электровозов и тепловозов в эксплуатации, утвержденной МПС России 27 сентября 1999 г. № ЦТ_685.

Техническое обслуживание ТО-3 выполняется, как правило, в локомотивном депо приписки локомотива.

Техническое обслуживание ТО-4 выполняется с целью поддержания профиля бандажей колесных пар в пределах, установленных Инструкцией по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм, утверждённой МПС России 14 июня 1995 г. № ЦТ_329. При техническом обслуживании ТО-4 выполняется обточка бандажей колесных пар без выкатки из-под локомотива. На техническое обслуживание ТО-4 локомотив зачисляется в случае, если не производится иных операций по техническому обслуживанию и ремонту локомотива, кроме обточки бандажей колесных пар.

Если обточка бандажей колесных пар совмещается с операциями по техническому обслуживанию ТО_3, текущему ремонту ТР_1 или ТР_2, локомотив на техническое обслуживание ТО_4 не зачисляется, а учитывается как находящийся на техническом обслуживании ТО_3 (текущем ремонте ТР_1, ТР_2) с обточкой.

Техническое обслуживание ТО_5а проводится с целью подготовки локомотива к постановке в запас или резерв железной дороги. Техническое обслуживание ТО_5б проводится с целью подготовки локомотива к отправке в недействующем состоянии. Техническое обслуживание ТО_5в проводится с целью подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии, после постройки, после ремонта вне локомотивного депо приписки или после передислокации. Техническое обслуживание ТО_5г проводится с целью подготовки локомотива к эксплуатации после содержания в запасе (резерве железной дороги).

Ремонт — комплекс операций по восстановлению исправности, работоспособности и ресурса локомотива.

Текущий ремонт локомотива — ремонт, выполняемый для обеспечения или восстановления работоспособности локомотива и состоящий в замене и восстановлении отдельных узлов и систем.

Текущий ремонт ТР_1 выполняется, как правило, в локомотивных депо приписки локомотивов. Текущий ремонт ТР_2 выполняется, как правило, в специализированных локомотивных депо железных дорог приписки локомотивов. Текущий ремонт ТР_3 выполняется в специализированных локомотивных депо железных дорог (базовых локомотивных депо).

Средний ремонт локомотива (СР) — ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса локомотива.

Средний ремонт локомотивов выполняется в базовых локомотивных депо, на локомотиворемонтных заводах ОАО «РЖД» или в сторонних организациях, осуществляющих ремонт локомотивов.

Капитальный ремонт локомотива (КР) — ремонт, выполняемый для восстановления эксплуатационных характеристик, исправности локомотива и его ресурса, близкого к полному. Капитальный ремонт локомотивов выполняется на локомотиворемонтных заводах ОАО «РЖД» или в сторонних организациях, осуществляющих ремонт локомотивов.

Объемы и порядок выполнения обязательных работ при плановом техническом обслуживании и ремонте, браковочные признаки и допускаемые методы восстановления деталей и сборочных единиц определяются действующей эксплуатационной и ремонтной документацией, согласованной и утверждённой в установленном порядке.

Средние для ОАО «РЖД» нормы периодичности технического обслуживания и ремонта локомотивов приведены в таблицах 1 — 3.

Периодичность технического обслуживания ТО_2 исчисляется временем нахождения локомотива в эксплуатируемом парке.

Периодичность технического обслуживания ТО_3 и планового ремонта для локомотивов, указанных в таблицах 1 и 2, исчисляется линейным пробегом локомотива.

Периодичность технического обслуживания ТО_3, текущего и среднего ремонта для локомотивов, указанных в таблице 3, исчисляется временем нахождения локомотива в эксплуатируемом парке. Периодичность капитального ремонта для локомотивов, указанных в таблице 3, исчисляется полным календарным временем от постройки или предыдущего ремонта, при котором заменяется электрическая проводка и изоляция электрических машин.

Таблица 1 — Средние для ОАО «РЖД» нормы периодичности технического обслуживания и ремонта электровозов

Источник