- Ремонт и монтаж валов

- Проектирование технологического процесса восстановительного ремонта вала ведомого коробки передач 24–17–01105–10 ГАЗ 3110 (ГАЗ 24)

- Характеристика детали и условий ее работы, выбор и обоснование способов ее восстановления. Схема технологического процесса и описание основных операций. Разработка плана операций по восстановлению детали: их содержание, расчет норм времени, оборудование.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Ремонт и монтаж валов

Ремонт валов

Вали и оси, применяемые в оборудовании, характеризуются большим разнообразием форм, размеров и материалов, из которых они изготовлены.

В процессе эксплуатации валов изнашиваются посадочные места шеек валов, шпоночные канавки, шлицы, резьба, появляется изгиб вала.

Способ ремонта изношенного вала выбирают в зависимости от характера и размеров дефекта, а также технической оснащенности ремонтной базы.

Шейки валов, имеющие небольшие царапины, риски, овальность до 0,1 мм, ремонтируют шлифованием. Если износ значительный, шейки валов протачивают и шлифуют под очередной ремонтный размер, при этом диаметр шеек при ударной нагрузке не должен уменьшаться более 5 %, а при спокойной нагрузке более 10 %.

В тех случаях, когда необходимо восстановить первоначальные размеры шеек, на шейки после их обточки напрессовывают переходные втулки, которые затем обтачивают и шлифуют. Изношенные поверхности валов можно ремонтировать также наращиванием металла металлизацией, хромированием, наплавкой и другими методами.

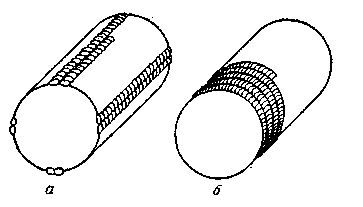

Рисунок – Способы наплавки поверхностей валов

а – вдоль вала; б – по спирали.

Трещины на валах заделываются сваркой. Для этого участок, охваченный трещиной, на всю глубину обрабатывают под сварку (снимают фаски, зачищают свариваемые поверхности). Сварку трещин следует проводить как можно быстрее, чтобы предотвратить закалку металла шва и околошовной зоны, иначе шов может оказаться хрупким.

Поломанные валы восстанавливают сваркой. Прочность восстановленного вала на участке сварки обычно не превышает 60 % прочности целого вала. Поэтому ответственные, сильно нагруженные валы при поломке не ремонтируются, а заменяют новыми.

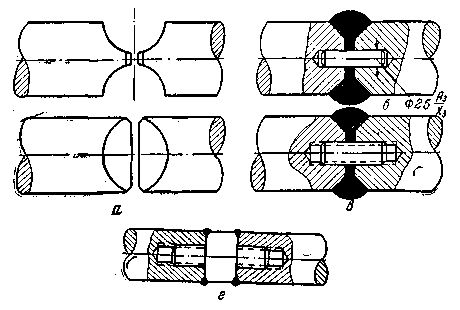

Рисунок – Способы сварки поломанных валов

а – только с подготовкой шва; б – с центрирующим шплинтом; в – с центрирующей шпилькой; г – со вставкой.

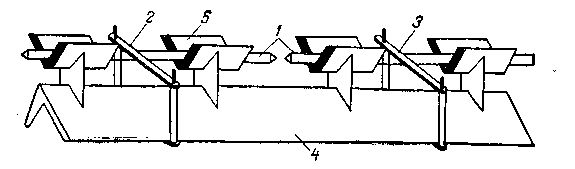

Рисунок – Кондуктор для сварки поломанных валов

1 – поломанный вал; 2, 3 – крепежные планки; 4 – жесткая рама; 5 – центровочная линза

Погнутые валы выправляют механическим способом в холодном состоянии или при нагреве. Правку проводят в центрах с помощью пресса или домкрата.

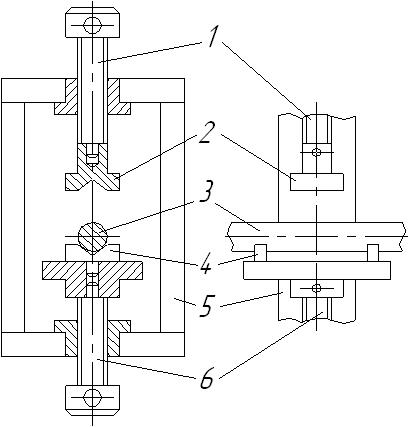

Рисунок – Пресс для правки валов

1, 6 – подвижные винты; 2, 4 – призмы; 3 – выпрямляемый вал; 5 — рама

Незначительную погнутость небольших валов (до 0,05% длины) можно выправить молотком с шаровой головкой.

Валы больших диаметров можно выправить путем местного нагрева пламенем горелки до 200 – 600 °С. Температура нагрева и время выдержки при этой температуре должны быть тем выше, чем больше диаметр и прогиб вала. Нагревают только участок прогиба, остальные поверхности защищают от действия пламени горелок. Вал должен остывать медленно, поэтому его оборачивают асбестом. При исправлении больших прогибов методом нагрева восстановленный вал следует отжечь, чтобы снять остаточные напряжения.

Изношенные шпоночные пазы ремонтируют:

— обработкой пазов обеих деталей до следующего по стандарту большего размера шпоночного соединения (кроме пазов в ответственных деталях);

— заваркой шпоночных пазов электронаплавкой с обработкой новых в другом месте;

— заваркой стенок изношенных пазов больших размеров с последующим фрезерованием до стандартного размера.

При износе шлицев их можно ремонтировать путем раздачи зубьев вручную, на токарном или строгальном станках.

Сорванную и забитую резьбу на валу прорезают на другой диаметр, а если это сделать нельзя, то ее заваривают и нарезают новую. Возможна также посадка втулки на проточенное место и нарезание не ней резьбы прежнего размера.

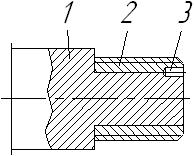

Рисунок – Установка резьбовой втулки на вал

1 – вал; 2 – втулка; 3 – стопорный штифт

Монтаж валов

Валы и оси устанавливают при сборке таким образом, чтобы они занимали правильное положение в пространстве по отношению к базовой детали и другим валам и осям. Это обычно достигается правильной сборкой опор, в которых они покоятся.

Тяжелые валы устанавливают в опоры с помощью подъемных механизмов. При этом валы стропятся пеньковым канатом или стальным тросом, но обязательно с деревянными подкладками, что позволяет предохранить обработанную поверхность валов и деталей, закрепленных на них, от повреждений.

Установка и выверка валов почти всегда связаны с регулированием положения, а иногда и соответствующей обработкой (подшабриванием) подшипников. Одновременно с точным соблюдением положения оси вала добиваются такого сопряжения подшипников с валом, чтобы в пределах допустимых зазоров между ними он проворачивался вокруг своей оси легко и плавно. Шейки валов должны прилегать к соответствующим вкладышам равномерно по всей опорной поверхности. Равномерность контакта проверяют по отпечаткам как на вкладыше, так и на поверхности вала (проверка на краску).

При сборке машин очень важно точно выдержать взаимное расположение валов.

Параллельность валов проверяют штангенциркулем. С его помощью измеряют расстояние между образующими проверяемых валов в нескольких точках, добиваясь равенства результатов замеров путем регулировки положения осей, т. е. подшипников.

Перпендикулярность валов проверяют с помощью специальных угольников.

Горизонтальность валов проверяют уровнемером с призматической опорной поверхностью.

Вертикальность валов проверяют с помощью отвеса.

В монтажной и ремонтной практике часто приходится проверять соосность совместно работающих валов. Соосность валов может быть нарушена в результате радиального смещения осей валов, остающихся параллельными друг другу, или наклона осей, вследствие чего валы оказываются расположенными в разных плоскостях, пересекающихся друг с другом.

Выверка соосности валов называется центровкой. Плохая центровка является причиной быстрого выхода из строя подшипников, узлов уплотнения (сальников), деталей соединительных муфт и самих валов.

Центрируемые валы проверяют одновременно на радиальное смещение и перелом осей в месте соединения. Способ центрирования зависит от конструкции и размеров валов, а также от деталей, насаженных на их концы.

Если на стыкуемые концы валов насажены детали, наружные цилиндрические поверхности которых обработаны концентрично посадочным отверстиям (полумуфты, шкивы), достаточная точность центровки достигается с помощью линейки. К поверхности детали на конце одного из валов прикладывают жесткую линейку и измеряют расстояние между ней и поверхностью детали на другом валу и расстояние между торцами этих деталей в плоскости линейки по периферии. Если валы не смещены и являются соосными, то при совместном их проворачивании эти расстояния должны быть постоянными в любом положении.

Если на концах валов нет точно обработанных деталей, то для их центровки используют специальные приспособления.

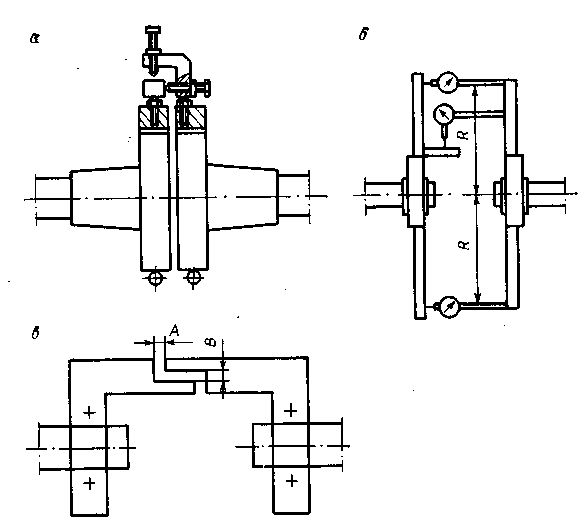

Рисунок – Проверка соосности вала.

а – центровка вала по муфтам; б – центровка с использованием индикаторов;

Источник

Проектирование технологического процесса восстановительного ремонта вала ведомого коробки передач 24–17–01105–10 ГАЗ 3110 (ГАЗ 24)

Характеристика детали и условий ее работы, выбор и обоснование способов ее восстановления. Схема технологического процесса и описание основных операций. Разработка плана операций по восстановлению детали: их содержание, расчет норм времени, оборудование.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 16.07.2013 |

| Размер файла | 1,1 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Проектирование технологического процесса восстановительного ремонта вала ведомого коробки передач «24—17—01105—10 ГАЗ_3110 (ГАЗ_24)

Ремонт автомобилей является объективной необходимостью, которая обусловлена техническими и экономическими причинами.

Во-первых, потребность народного хозяйства в автомобилях частично удовлетворяется путем эксплуатации отремонтированных автомобилей. Во-вторых, ремонт обеспечивает дальнейшее использование тех элементов автомобилей, которые не полностью изношены. В результате сохраняется значительный объем прошлого труда. В-третьих, ремонт способствует экономии материалов идущих на изготовление новых автомобилей. При восстановлении деталей расход материалов в 20…30 раз ниже, чем при их изготовлении.

Многочисленные исследования показали, что первый капитальный ремонт, как правило, по всем слагающим экономической эффективности затрат общественного труда выгоднее приобретения нового автомобиля. Это объясняется двумя возможными обстоятельствами:

— фактические затраты на первый капитальный ремонт большинства видов машин и оборудования не превышает 30-40 % их балансовой стоимости, повторные же ремонты обходятся значительно дороже;

— большинство видов машин подвергаются первому капитальному ремонту, как правило, до наступления морального износа.

Общее число деталей в современных автомобилях составляет тысячи наименований. Однако число деталей, лимитирующих их срок службы до капитального ремонта, не превышает нескольких десятков наименований. Задача заключается в том, чтобы повысить долговечность этих деталей до уровня обеспечивающего наибольшую долговечность автомобиля.

Наряду с поиском путей и методов повышения надежности, которая закладывается в конструкцию автомобиля при проектировании и внедряется в сфере производства, необходимо изыскать пути и методы для решения этой же задачи в сфере эксплуатации и ремонта. От того, как разумно будет использоваться ресурс автомобилей в эксплуатации, зависит действительный срок его службы до капитального ремонта.

Авторемонтное производство, получив значительное развитие, еще не в полной мере, реализует свои потенциальные возможности. По своей эффективности, организационному и технологическому уровню оно еще отстает от основного производства автомобилестроения. Качество ремонта остается низким, стоимость высокой, уровень механизации достигает лишь 25…40 %, вследствие чего производительность труда в два раза ниже, чем в автомобилестроении. Авторемонтное предприятие (АРП) оснащены в основном универсальным оборудованием большой степени изношенности и малой точностью. Это негативные стороны современного состояния авторемонтного производства и определяют пути его развития.

Целью данного курсового проекта является разработка технологического процесса восстановления вала ведомого коробки передач Газ_3110 с применением прогрессивных форм и методов организации авторемонтного производства, что обеспечит повышение качества и снижение затрат при КР.

1. Разработка технологического процесса восстановления детали

1.1 Характеристика детали и условий ее работы

Ведомый подвижный конус (шкив) с помощью подшипников (только уже девяти шариков) опирается на ведомый вал вариатора. Ведущий вал состоит из подвижного и неподвижного конуса. Ход подвижного конуса также составляет 22 мм.

Необходимое нажимное усилие для создания силы трения между металлическим ремнем и конусами шкива формируется нажимными тарелками и пружиной в управляющих полостях подвижного конуса.

До снятия подвижного конуса с ведомого вала проверим сжатым воздухом масляный канал вала и уплот-нители подвижного конуса (нижний снимок). К торцу вала (4) подсоединяем переходник и подаем сжатый воздух и наблюдаем откуда может сочится воздух. Движение подвижного конуса мы наблюдать не можем, т. к. преодолеть сопротивление пружины ножным насосом не возможно, необходимо до 60 атм.

Повышение крутящего момента при помощи шестеренчатой передачи иллюстрирует схема, показанная на рис.

Схема передачи крутящего момента через шестерни: А — ведущий вал; Б — ведомый вал

Допустим, что крутящий момент ведущего вала А равен 2 кгм. Тогда окружная сила на зубьях шестерни вала будет равна крутящему моменту, деленному на радиус шестерни (0,1 м), т. е. 20 кг (2:0,1). С такой силой зубья малой шестерни вала А давят на зубья большей шестерни ведомого вала Б. Чтобы найти крутящий момент ведомого вала Б, надо силу, действующую на зубья шестерни этого вала, умножить на плечо ее действия, т. е. на радиус, равный в данном примере 0,2 м. Отсюда крутящий момент ведомого вала Б составит 4 кгм (20*0,2).

Следовательно, крутящий момент на ведомом валу увеличивается во столько раз, во сколько раз радиус (или число зубьев) ведомой шестерни больше радиуса (числа зубьев) ведущей. Здесь шестерни разных размеров могут рассматриваться как рычаги разной длины.

Отношение числа зубьев (или числа оборотов) ведомой шестерни к числу зубьев (или числу оборотов) ведущей шестерни называется передаточным числом. Если, например, ведомая шестерня имеет 20 зубьев, а ведущая 10, то передаточное число будет равно 20/10=2. Следовательно, если передаточное число больше единицы, ведомый вал вращается медленнее ведущего, а если меньше единицы, то быстрее его; во столько же раз изменится (увеличится или уменьшится) и крутящий момент.

Снимаем подвижный конус для проверки состояния девяти шариков и пазов на вале. Откручиваем гайку

(1), снимаем сьемником ведущую шестерню (2) и шестерню механизма блокировки ведомого механизма (3).

Поступаем также как и с ведущим валом, ударяем торцом о мягкую доску и извлекаем подвижный конус и девять шариков. Визуально проверяем состояние шариков и пазов на вале. Пазы должны быть чистые без сколов по краям. Шарики круглые без вмятин (не квадратные).

Не круглые шарики и сколы в пазах являются основной причиной обрыва металлического ремня из-за заклинивания подвижных конусов ведущего и ведомого вала.

Что необходимо сделать, чтобы шарики и пазы были плохими? Надо резко трогаться с места, резко тормозить, чтобы подвижные конусы работали на смятие шариков и получались сколы в пазах валов.

На снимках: ведомый вал.

2 — ведущая шестерня ведомого вала,

3 — шестерня механизма блокировки ведомого вала,

4 — сюда вставляем переходник при проверке уплотнителей подвижного конуса.

На снимке: ведомый вал.

1 — подвижный конус,

2 — линия завальцовки наружной «чашки» подвижного конуса.

На снимке: ведомый вал, запрессовка малой «чашки» на вал.

Назначение коробки передач — изменять крутящий момент, подводимый к ведущим колесам, и направление вращения колес (задний ход). Кроме того, коробка передач позволяет разобщать коленчатый вал двигателя с карданным валом (а значит и с ведущими колесами) при работе двигателя на холостом ходу (при запуске, прогреве, движении накатом и т. д.).

Для самостоятельного движения автомобиля необходимы два условия:

1) к ведущим колесам должен быть подведен от двигателя крутящий момент, достаточный для вращения колес при имеющихся силах сопротивления движению автомобиля;

2) между ведущими колесами и полотном дороги должно быть достаточное по величине сцепление (т. е. сила трения), чтобы колеса не могли проскальзывать относительно дороги (буксовать).

При передаче крутящего момента от главной передачи к ведущим колесам в точках соприкосновения шин ведущих колес с дорогой появляется окружная касательная сила, которая направлена в сторону, противоположную движению автомобиля. По закону равенства действия и противодействия окружная сила вызывает появление равной ей, но направленной в противоположную сторону силы, называемой касательной реакцией. Эта реакция является силой трения шин ведущих колес о дорогу, она также приложена в точках соприкосновения дороги с шинами, но направлена в противоположную окружной силе сторону — в сторону движения автомобиля. Эта реакция называется тяговой силой.

1 — удлинитель картера коробки передач; 2 — вторичный вал; 3 — стопорное кольцо; 4 — упорная шайба; 5 — резьбовая пробка; 6 — гайка; 7 — штифт; 8 — ось промежуточной шестерни заднего хода; 9 — промежуточная шестерня заднего хода; 10 — блок шестерен; 11 — игольчатый подшипник; 12 — маслозаливная пробка; 13 — картер коробки передач; 14 — ось блока шестерен; 15 — катушка зажигания; 16 — стопорное кольцо; 17 — стопорное кольцо; 18 — крышка подшипника первичного вала с направляющей втулкой; 19 — первичный вал; 20 — маслоотражатель; 21 — передний роликовый насыпной подшипник вторичного вала; 22 — болт; 23 — блокирующее кольцо синхронизатора шестерни 4_й передачи; 24 — синхронизатор 3_й и 4_й передач; 25 — блокирующее кольцо синхронизатора шестерни 3_й передачи; 26 — вилка переключения 3_й и 4_й передач; 27 — шестерня 3_й передачи; 28 — болт; 29 — шестерня 2_й передачи; 30 — блокирующее кольцо синхронизатора шестерни 2_й передачи; 31 — синхронизатор 1_й и 2_й передач; 32 — блокирующее кольцо синхронизатора шестерни 1_й передачи; 33 — шестерня 1_й передачи; 34 — рукоятка; 35 — верхняя часть рычага переключения передач; 36 — упорный конус; 37 — верхняя подушка рычага; 38 — распорная втулка; 39 — нижняя подушка рычага; 40 — запорная втулка; 41 — уплотнитель верхней крышки; 42 — нижняя часть рычага переключения передач; 43 — пружина рычага; 44 — штифт; 45 — шток включения 3_й и 4_й передач; 46 — крышка коробки передач; 47 — стопорное кольцо; 48 — регулировочная шайба; 49 — задний подшипник вторичного вала; 50 — ведущая шестерня привода спидометра; 51 — сталеалюминиевая втулка; 52 — сальник; 53 — стопорный палец штоков; 54 — стопорный плунжер штоков; 55 — выключатель света заднего хода; 56 — шарик

1.2 Выбор способов восстановления детали

деталь технологический восстановление

1. Износ шейки под шариковый подшибник.

2. Износ шейки под втулку шестерни 3_й передачи.

3. Износ шейки под роликовый подшибник

Возможные способы устранения:

При анализе способов устранения каждого дефекта выявлены два способа, пригодных для устранения этих дефектов: хромирование, вибродуговая наплавка. Оба способа являются общими для каждого дефекта.

Для выбора конкретного способа восстановления используются конструктивные и технологические характеристики деталей, учитывающие несколько важных признаков: форму, размеры, толщину покрытия, твердость поверхности, коэффициент износостойкости, характер действующих нагрузок, коэффициент технико-экономической эффективности. На основании этих признаков определены возможные способы восстановления деталей и удельные показатели технического уровня технологии, экономической эффективности и технического уровня детали после восстановления, на основании которых и осуществляется выбор технологии.

Источник