- Технология ремонта тепловозов — Ремонт тяговых электродвигателей

- Содержание материала

- Осмотр тяговых электродвигателей.

- Разборка тяговых электродвигателей.

- Осмотр и ремонт подшипников.

- Технология ремонта тягового электродвигателя ЭД 118

- Колесные пары тепловоза. Техническая характеристика, ремонт и обслуживание тягового электродвигателя и тягового генератора. Виды ремонта и нормы пробегов между ремонтами. Общие требования по организации ремонта. Капитальный ремонт электрических машин.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

Технология ремонта тепловозов — Ремонт тяговых электродвигателей

Содержание материала

Профилактический осмотр и ремонты М3 и М4 предусматривают обдувку, осмотр снаружи и внутри тяговых электродвигателей и пружинной подвески, а также добавление смазки в моторно-осевые подшипники через отверстие крышки шапки. Уровень в масляном резервуаре поддерживают 60—90 мм. Воду из резервуара удаляют насосом. При М3 и М4 измеряют зазоры у моторно-осевых подшипников. Кроме того, при М4 снимают кожуха зубчатых передач для осмотра и смены смазки. Производят ревизию подбивки моторно-осевых подшипников и измеряют продольные разбеги остовов тяговых электродвигателей на колесных парах.

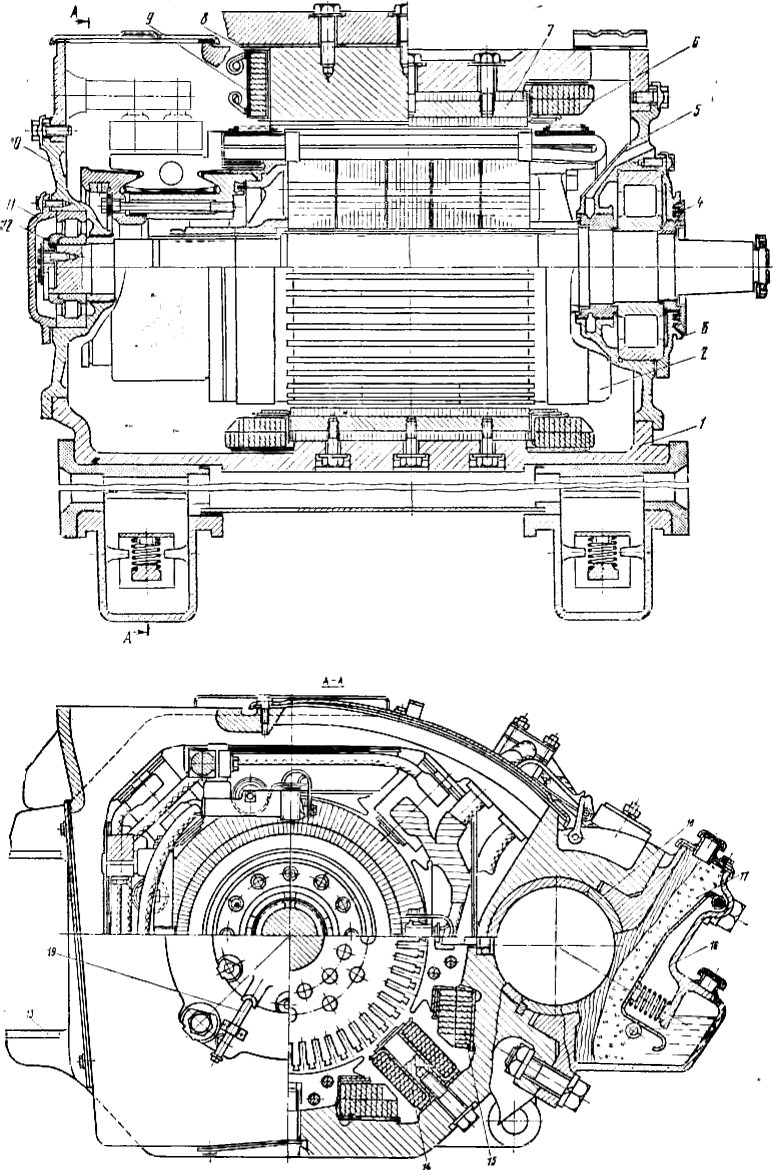

Рис. 154. Тяговый электродвигатель ЭДТ-200Б:

1 — остов; 2— якорь; 3 — лабиринтное кольцо; 4— крышка; 5 и 10 — подшипниковые щиты; 6— электроизоляционная замазка; 7 — сердечник главного полюса; 8 — покровная изоляция; 9 — корпусная изоляция; 11 — крышка подшипника; 12 — упорное кольцо; 13 — пластина носика; 14 — дополнительный полюс; 15 главный полюс; 16 — шапка моторно-осевого подшипника; 17 — подбивка; 18 — вкладыши моторно-осевого подшипника; 19 — трубка для смазки

Во время М5 все тяговые электродвигатели вместе с тележками и колесными парами выкатывают из-под тепловоза, разбирают, ремонтируют и испытывают по характеристике подъемочного ремонта.

Тяговые электродвигатели проходят два вида заводского ремонта. Ремонт I объема выполняется на заводах и в депо при пробеге, равном норме пробега тепловозов между заводскими ремонтами. Заводской ремонт II объема выполняется только на заводах через один заводской I объема. На заводе тяговые электродвигатели разбирают полностью, пропитывают якорь и компаундируют катушки.

У тяговых электродвигателей возможны следующие неисправности обрыв бандажей, распайка петушков, разрушение изоляции обмотки якоря, влекущее за собой замыкание на корпус, обрыв болтов и выводов у главных и дополнительных полюсов, разрушение подшипников якоря и ослабление заклепок сепараторов, деформация остова, нагрев моторно-осевых подшипников, излом и износ зубьев редуктора.

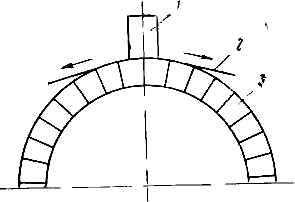

Рис. 155. Расположение стеклянной шкурки для притирки щеток по коллектору:

1 — щетка; 2 — стеклянная шкурка; 3 — коллектор

Осмотр тяговых электродвигателей.

Конструкция тяговых электродвигателей (рис. 154) всех серий тепловозов в основном аналогична конструкции электродвигателей ЭДТ-200Б, установленных на тепловозах ТЭ3 и ТЭМ1.

При осмотре электродвигателей внутренние стенки остова в доступных местах протирают чистой безворсовой салфеткой, которую рекомендуется смочить авиационным бензином; вместе с пылью удаляют масло, попавшее внутрь остова.

Осматривая якорь, в первую очередь обращают внимание на состояние коллектора и щеточного аппарата. Признаком нормальной работы и хорошей коммутации является коричневый и темно-коричневый цвет коллекторных пластин (цвет оксидной пленки, образовавшейся на его поверхности).

Случайные забоины или брызги металла от переброса или кругового огня могут быть зачищены стеклянной шкуркой на полотне СМВ 40-5А (ГОСТ 5009—62) или личным напильником с продорожкой рядом находящихся пластин. При этом следует помнить, что местная зачистка коллектора искажает его цилиндрическую поверхность, поэтому к такому способу устранения местных неровностей на коллекторе следует прибегать в исключительных случаях (рис. 155). Поверхность щеток должна быть гладкой, без следов выщербин, отколов и трещин. Сами щетки должны свободно перемещаться в обоймах щеткодержателей. Предварительная притирка щеток осуществляется на барабане с диаметром, соответствующим диаметру коллектора.

Изоляцию обмоток катушек и якоря проверяют мегомметром. Осмотром устанавливают чистоту поверхности, а также отсутствие поврежденных, потемневших или обуглившихся мест, а также ослабления бандажей.

Через 25—30 тыс. км добавляют смазку в подшипники.

Так, у двигателей ЭДТ-200Б со стороны шестерен добавляют 200—250 г, у двигателей ЭД-107 90—110 г, а со стороны коллектора — 50—70 г. Смазка должна быть одной марки 1ЛЗ (ГОСТ 12811—67). Следует помнить, что при недостаточной или избыточной смазке (полном заполнении полости) подшипник перегревается. Излишняя смазка будет выдавливаться через лабиринтовое уплотнение и попадать внутрь остова, на коллектор, на миканитовый конус и т. д., что может привести к порче изоляции и даже к аварии тягового электродвигателя. На тепловозах ТЭП60, ТЭ10 электродвигатели заправляют смазкой ЦИАТИМ- 203 (ГОСТ 8773—63). Нельзя смешивать две различные смазки в подшипнике, так как смесь теряет свои смазывающие свойства, разжижается и вытекает.

При осмотре подвешивания тяговых электродвигателей проверяют состояние пружин и сменных пластин у носика остова; ослабшие пластины приваривают.

У ведомых и ведущих шестерен при вскрытии кожухов проверяют состояние зубьев. Нижние половины кожухов очищают от старой смазки и закладывают осерненную смазку (ТУ32-ЦТ 006—68 — летняя и зимняя) по 0,9—1,3 кг на кожух. На профилактическом осмотре добавляют 0,5—0,7 кг смазки на редуктор

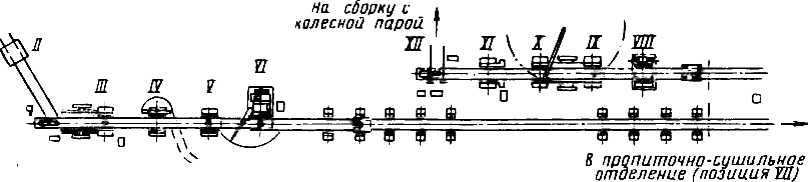

Рис. 156. Поточная линия разборки, сборки и ремонта тяговых электродвигателей:

1 — мойка в моечной машине (на рис. не показано); II—XII — ремонтные позиции

Разборка тяговых электродвигателей.

В депо и на заводах электродвигатели разбирают и собирают на поточных линиях различного типа. Поточная линия, разработанная ПКБ ЦТ (проект А880) применительно к депо Жмеринка и рассчитанная на ремонт 2 000 тяговых электродвигателей в год представлена на рис. 156. Всего предусмотрено 12 позиций. I позиция — мойка в моечной машине наружной поверхности электродвигателя с одновременной подсушкой обмотки нагретым воздухом, подаваемым внутрь электродвигателя (на рис. 155 не показана).

- позиция — определение объема ремонта и подготовка к разборке. На II позиции установлены: колонки для подсоединения проводов при испытании электродвигателя на холостом ходу, гидравлический пресс для снятия шестерен, виброграф для определения степени балансировки якоря, кроме того, имеется гайковерт, шкаф для комплекта измерительного инструмента и пульт управления.

- позиция — разборка тягового электродвигателя. На этой позиции нагревают индукционным нагревателем лабиринтовое кольцо, которое затем снимают, используя приспособление в виде стакана с нарезанным концом. Болты, крепящие подшипниковые щиты, отвертывают гайковертом типа 312-01, подвешенным на укосине. Якорь вынимают из остова в горизонтальном положении. На IV позиции остов обдувают сжатым воздухом в камере, снабженной вытяжной вентиляцией. V позиция — ремонт остова. На позиции имеется комплект ручного инструмента. Ремонт остова продолжается и на VI позиции. Она снабжена кантователем типа А952.01СД. Рельсовым путем самоходной тележки эта позиция связана с пропиточно-сушильным отделением (позиция VII).

Позиция VIII служит для испытания на пробой при помощи установки А540 как остовов, так и якорей. На позициях IX и X собирают остовы с якорями. На XI позиции электродвигатель испытывают на холостом ходу и на максимальное число оборотов. Здесь имеется подвод сжатого воздуха для продувки полости электродвигателя после притирки щеток. На последней XII позиции ставят лабиринтовое кольцо и шестерню, предварительно нагретые индукционными нагревателями. Нагрев лабиринтового кольца и колец роликовых подшипников производят индукционным нагревателем демагнитизатором типа А621. Заливают компаундной массой полюсные болты. Якори ремонтируют также на поточных линиях, располагающихся параллельно конвейерным линиям разборки и сборки остовов.

Осмотр и ремонт подшипников.

Подшипники, снятые с тягового электродвигателя индукционным нагревателем типа ПР 1548, промывают в моечной машине (см. § 6).

У признанных годными по внешнему осмотру подшипников в собранном состоянии проверяют величину диаметрального зазора в приспособлении типа КИ146 (рис. 157). Подшипник зажимают между плитой 1 и конусной шайбой 2. Перемещая наружное кольцо подшипника в радиальном направлении при помощи индикатора 4, определяют зазор.

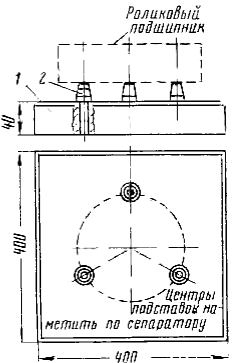

Рис. 157. Приспособление для проверки диаметрального зазора подшипника:

1 — плита; 2— конусная шайба; 3— стойка; 4 — индикатор

Рис. 158. Приспособление для переклепки заклепок сепараторов роликовых подшипников

У подшипников проверяют величину зазора между сепаратором и бортом наружного кольца —«зазор плавания». Величина его, проверяемая в нижней части поставленного в рабочее положение подшипника, должна быть 0,5—2 мм у подшипника с заклепочным и 0,7—1,2 мм с беззаклепочным сепараторами. В противном случае подшипник бракуют.

При подборе подшипников учитывают уменьшение зазора вследствие посадки подшипника с натягом на вал и возможном натяге в подшипниковом щите. Диаметральный зазор у насаженного на вал подшипника должен быть не менее 0,05—0,08 мм, что зависит от типа подшипника, и действительная его величина К с достаточной для практики точностью определяется из уравнения

а1 — величина натяга при посадке наружного кольца в подшипниковый щит;

а2— величина натяга при посадке внутреннего кольца на вал якоря.

Лопнувшие и ослабшие заклепки сепараторов заменяют, используя для переклепки стальную плиту / (рис. 158) с вставленным в нее комплектом, подставки 2 для головок заклепок. Новые подшипники заказывают по специальным техническим условиям для железнодорожного транспорта (ТУ 3402-Ж-61).

Источник

Технология ремонта тягового электродвигателя ЭД 118

Колесные пары тепловоза. Техническая характеристика, ремонт и обслуживание тягового электродвигателя и тягового генератора. Виды ремонта и нормы пробегов между ремонтами. Общие требования по организации ремонта. Капитальный ремонт электрических машин.

| Рубрика | Транспорт |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 12.05.2013 |

| Размер файла | 343,2 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Ремонт тепловозов — комплекс мероприятий по восстановлению работоспособного или исправного состояния какого-либо объекта тепловоза и/или восстановлению его ресурса.

Так как в данный момент на Российской железной дороге достаточной большой процент изношенных локомотивов, это влечет за собой хорошей организации обслуживания и ремонта главных и вспомогательных узлов локомотивов. Существует различные виды обслуживания и ремонта, ТО-1, ТО-2, ТО-3, ТР-1, ТР-2, ТР-3, СР и КР, которые заключают в себе различные объемы обслуживания и ремонта, но с внедрение новых технологий и установлением их на локомотивы, многие виды ремонта требуют внесения в них каких-либо изменений по объему обслуживания и ремонта узлов локомотива, вместе с этим, активно развивается направление технического диагоностирования локомотивов, что приводит к более качественному и малозатратному ремонту.

Ремонт и обслуживание тяговых электродвигателей требует особого внимания, так как является одним из самый ответственных и сложных узлов тепловоза, отказ которого может привезти к выходу из эксплуатации всего тепловоза. Существует множество методик и стендов для проверки состояния тяговых электродвигателей и их ремонту, некоторые из них приведены в курсовой работе.

Ремонт локомотивов, занимая одно из главных мест в эксплуатации железных дорог, требует высококвалифицированных трудовых ресурсов, значительных финансовых и временных затрат, в обмен на что, будет наблюдаться качественная и бесперебойная работа локомотивово и сети железных дорог в целом.

1. ОБЩЕЕ УСТРОЙСТВО ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ ЭД118

Колесные пары тепловоза приводятся во вращение тяговыми электродвигателями типа ЭД-118А через одноступенчатый прямозубый редуктор.

На тепловозе установлены шесть тяговых электродвигателей, по одному на каждую ось тележки. Тяговый электродвигатель представляет собой электрическую машину постоянного тока с последовательным возбуждением (рис. 1). Стрелками на рисунке показано направление протекания тока, при котором полюсы будут иметь обозначенную на схеме полярность, а якорь — обозначенное направление вращения.

Две ступени ослабления возбуждения и гиперболическая внешняя характеристика тягового генератора обеспечивают изменение частоты вращения электродвигателя в широком диапазоне. Как и любая электрическая машина постоянного тока, тяговый электродвигатель имеет главные и добавочные полюсы, а также якорную обмотку с коллектором.

Магнитный поток главных полюсов с обтекаемой током якорной обмоткой (якорем) создают на валу тягового электродвигателя вращающий момент, передаваемый через редуктор на колесные пары. Добавочные полюсы тягового электродвигателя служат для обеспечения коммутации щеток на коллекторе без подгара коллекторных пластин. От надежной работы щеток и коллектора зависит надежная работа тягового электродвигателя. Вентиляция электродвигателя на тепловозе принудительная.

Рис. 1.1. Схема внутренних электрических соединений тягового электродвигателя ЭД-118А (вид со стороны коллектора). Штриховой линией показаны соединения со стороны противоположной коллектору.

Техническая характеристика тягового электродвигателя

Ток продолжительный, А

Напряжение длительное, В

Ток максимальный, А

Напряжение максимальное, В

Частота вращения продолжительная, об/мин

Частота вращения максимальная, об/мин

Продолжение табл. 1.1

Нажатие на щетку, кгс

Расход охлаждающего воздуха, м3/мин

Электромеханические характеристики электродвигателя ЭД-118А приведены на рис. 1.2. В отличие от обычных электрических машин постоянного тока электродвигатель ЭД-118А имеет конструктивные особенности, связанные со специфическими условиями работы и установкой его на тепловозе (моторно-осевые подшипники, восьмигранная форма магнитопровода, повышенное удельное давление щеток на коллекторе).

Габарит электродвигателя (рис. 2) ограничивается диаметром движущегося колеса тепловоза и шириной колеи, поэтому магнитопровод выполнен восьмигранной формы. Остов магнитопровода отлит из углеродистой стали с небольшим содержанием углерода. Остов также служит каркасом для сборки всего тягового электродвигателя. На остове магнитопровода с одной стороны выполнены расточки под моторно-осевые вкладыши и места установки корпусов моторно-осевых подшипников. С противоположной стороны остова имеются носики (два выступа), служащие для закрепления электродвигателя на тележке тепловоза. Между двумя моторно-осевыми подшипниками расположена клица, в которой закреплены выводные кабели: два от якоря с маркировкой Я и Д и два от катушек четырех главных полюсов с маркировкой К и КК- Для улучшения работы щеточно-коллекторного узла коллекторы тяговых электродвигателей выполнены из меди с присадкой либо кадмия, либо серебра. Это позволяет повысить термическую стойкость коллекторной меди и уменьшить износ коллектора в период эксплуатации.

Рис. 1.2. Электромеханические характеристики электродвигателя ЭД-118А

Рис. 1.3. Тяговый электродвигатель ЭД-118А: 1 — якорь; 2,18 — крышки подшипников; 3 — упорное кольцо; 4, 16 — роликовые подшипники; 5, 14 — подшипниковые щиты; 6 — коллектор; 7 — щеткодержатель; 8 — добавочный полюс; 9 — главный полюс; 10 — обмотка якоря; 11 — сердечник якоря; 12 — бандаж; 13 — остов; 15 — воздушный канал; 17, 19 — лабиринтные кольца; 20 — вал якоря — 21_вкладыш моторно-осевого подшипника; 22 — шапка подшипника; 23 — клицы; 24 — трубка для смазки подшипника; 25 — выводные кабели.

Конструкция коллектора обычная, арочная. Конус коллектора и болты выполнены из легированной стали. Замок между коллекторной втулкой и нажимным конусом уплотнен для исключения попадания влаги внутрь коллектора. Коллекторная медь от корпуса изолирована при помощи миканитовых манжет. Коллекторные пластины изолированы друг от друга миканитовыми прокладками. В эксплуатации особенно внимательно необходимо следить за тем, чтобы миканитовые прокладки не выступали над рабочей поверхностью коллектора, а имели западание до 1,5 мм.

Щеткодержатели выполнены из литого латунного корпуса с пружинами часового типа. Нажатие пружины на щетку регулируется на снятом с тягового электродвигателя щеткодержателе. От корпуса щеткодержатели изолированы либо фарфоровым изолятором, либо изолятором из пластмассы.

Якорь тягового электродвигателя динамически балансируют грузами, размещаемыми в специальных канавках как со стороны коллектора, так. и со стороны, противоположной коллектору. Всякое нарушение балансировки приводит к повышенной вибрации, что может вызвать нарушение коммутации, повреждение изоляции и подшипников. Обмотка якоря в пазах удерживается клиньями, а в лобовых частях — бандажом из специальной однонаправленной стеклоленты. Бандаж из стеклолент более надежный, а случайная его размотка не приводит к таким тяжелым последствиям, как в случае бандажа из стальной проволоки.

Изоляция якоря выполнена на основе стеклрсодержащих материалов и эпоксидных смол. Якорь пропитан в лаке на эпоксидной основе и окрашен электроизоляционной эмалью, устойчивой в условиях высокого увлажнения и значительных колебаний температур. В целом изоляция якоря относится к классу Р и допускает перегрев до 135° С.

Главные полюсы состоят из шихтованных сердечников и катушек. Сердечники полюсов крепят к магнитопроводу с помощью болтов из легированной стали. Изоляция катушек главных полюсов класса Р, допускающая перегревы до 160° С. Добавочные полюсы выполнены из сплошного сердечника и катушек. К магнитопроводу сердечник крепится болтами из легированной стали. Изоляция катушек класса Р, допускающая перегрев до 160° С. Между сердечником полюса и магнитопроводом имеется прокладка из немагнитного материала. Каждый из полюсов двигателя, состоящий из сердечника с катушкой, представляет собой монолитный блок, что исключает перетирание изоляции.

С 1974 г. катушки имеют вибростойкие выводы. Межкатушечные соединения между главными полюсами выполнены гибкими наборными шинами, а между добавочными полюсами — специальным кабелем.

Надежность межкатушечных соединений в эксплуатации зависит от контроля затяжки болтовых креплений, причем следует применять болты из стали 40Х. Технические данные обмоток полюсов и якоря тягового электродвигатели приведены в табл. 7.

Подшипниковые узлы тягового электродвигателя выполнены на роликовых подшипниках. Смазка ЖРО, применяемая для роликовых подшипников, соответствует условиям работы тяговых электродвигателей в различных климатических зонах. В эксплуатации не следует допускать смешение различных смазок.

Условия работы тяговых электродвигателей на. тепловозе можно назвать жесткими: большой диапазон изменения температуры окружающей среды (от —50 до +40° С), снег, дождь, пыль, ‘ тряска и вибрация, особенно в условиях суровых зим, когда железнодорожное полотно промерзает. Но самой тяжелой оказывается работа тяговых электродвигателей при изношенных зубьях тягового редуктора и изношенных вкладышах моторно-осевых подшипников. При этом возникают нагрузки, вызывающие преждевременный выход из строя не только роликовых подшипников, но и изоляции тяговых электродвигателей. Поэтому за состоянием тягового редуктора, моторно-осевых подшипников необходимо внимательно следить в эксплуатации.

2. ХАРАКТЕРИСТИКА СИСТЕМЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ТЕКУЩЕГО РЕМОНТА ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ ЭД118

2.1 Виды ремонта и нормы пробегов между ремонтами

Тяговые электродвигатели, тяговые генераторы и вспомогательные электрические машины тепловозов должны периодически в плановом порядке подвергаться текущему (ТР-3) и капитальному (КР-1 или КР-2) ремонтам.

Нормы пробегов электрических машин поездных тепловозов между ремонтами установлены в среднем по сети: текущий ремонт ТР-3 — 180 тыс. км, капитальный ремонт КР-2 — 600 тыс. км, но не более 6 лет для электродвигателей ДК-304В, ЭДТ-200Б; 800 тыс. км, но не более 8 лет — ЭД-104, ЭД-104А, ЭД-105, ЭД-108, ЭД-108А, ЭД-107, ЭД-107А; 1100 тыс. км, но не более 10 лет — ЭД-118А и ЭД-118Б.

Для тяговых электродвигателей ЭД-120А, ЭД-121А, ЭД-125Б, ЭД-126 нормы пробегов и календарная продолжительность между капитальными ремонтами КР-2 устанавливается специальным указанием МПС.

Нормы пробегов тяговых генераторов между капитальными ремонтами КР-2 установлены в среднем по сети: 1440 тыс. км +/- 10%, но не более 10 лет — МПТ-99/47А; 1560 тыс. км +/- 10%, но не более 10 лет — ГП-311Б; 1800 тыс. км +/- 10%, но не более 10 лет — ГП-311В.

Для остальных типов тяговых генераторов нормы пробегов устанавливаются в соответствии с нормами пробегов тепловозов, на которых они эксплуатируются.

Между капитальными ремонтами КР-2 для электрических машин производить один капитальный ремонт КР-1.

Для модернизированных тяговых электродвигателей ЭДТ-200Б, ЭД-107 и ЭД-107А и тяговых генераторов МПТ-99/47А и ГП-311 Министерство путей сообщения может устанавливать отклонение средних пробегов или межремонтных сроков в сторону увеличения до 20%.

Пробеги электрических машин между ремонтами могут отклоняться от средней нормы в сторону уменьшения или увеличения до 20%. Электрические машины, поступившие в капитальный ремонт с недопробегом, допускается ремонтировать с учетом их технического состояния в объеме капитального ремонта КР-1 или КР-2.

Цикл ремонта электрических машин должен строго соответствовать циклу ремонта тепловозов.

Пробеги и объем работ при других видах ремонта и технического обслуживания в депо должны определяться правилами ремонта соответствующих тепловозов.

Нормы пробега между ремонтами по отдельным типам электрических машин устанавливаются Главным управлением локомотивного хозяйства МПС.

Сроки службы между ремонтами электрических машин маневровых, вывозных и передаточных тепловозов в зависимости от серии установлены следующие: текущий ремонт ТР-3 через 1,3 — 2,5 года; капитальный ремонт КР-1 через 5 — 7,5 года; капитальный ремонт КР-2 через 10 — 15 лет.

Каждый случай преждевременного выхода из строя электрических машин должен расследоваться в соответствии с действующей Инструкцией о порядке расследования порч локомотивов и мотор-вагонного подвижного состава в пути следования и учета повреждений их оборудования и деталей N ЦТ/4127.

2.2 Подготовка к ремонту

Поступившие в ремонт электрические машины в собранном виде очистить от загрязнений.

Отделу технического контроля и приемщикам локомотивов систематически контролировать выполнение правил очистки машин, не допуская порчи изоляции.

Ознакомиться с записями в технических паспортах электрической машины о предыдущих ремонтах, выполненном пробеге от начала эксплуатации, от капитального КР-1 (КР-2) и текущего ТР-3 ремонтов, занести эти сведения в ремонтный лист или журнал цеха (в депо).

2.3 Определение неисправностей

Узлы и детали, поступившие в ремонт, после разборки и очистки осмотреть и проверить.

Ответственные детали машин проверить дефектоскопами по перечню, в соответствии с действующими инструкциями. Кроме того, директора заводов, начальники служб локомотивного хозяйства дорог и начальники депо обязаны вводить временно или постоянно контроль деталей, у которых наблюдается появление дефектов.

Объем работ, выполняемый при текущем ТР-3 и капитальных ремонтах электрических машин, определять пробегами и характеристиками ремонта, установленными настоящими Правилами. Необходимость замены деталей машин новыми, восстановления изношенных или оставление их без ремонта устанавливать на основании норм допусков и износов тяговых электродвигателей, тяговых генераторов и вспомогательных электрических машин, приведенных в Приложениях 2 — 5, а также специальных требований настоящих Правил и технических характеристик, указанных в Приложениях 6 — 11.

При возникновении вопросов, не отраженных в настоящих Правилах, объем и способ ремонта решаются руководством депо, завода и представителем ЦТ МПС (приемщиком, инспектором).

Запись необходимого ремонта электрических машин с указанием фактического состояния ее элементов занести в ремонтный лист или журнал электромашинного цеха установленной формы.

Остовы и якоря электрических машин, которые не могут быть отремонтированы в соответствии с настоящими Правилами, подлежат списанию в установленном порядке.

Остов и якорь после разборки и очистки от загрязнений продуть. Детали, не содержащие изоляционных покрытий, промыть. Дефектацию узлов и деталей производить только после их очистки.

Якорь и катушки полюсов тягового генератора очистить от эксплуатационных загрязнений моющими растворами, обеспечивающими сохранность изоляции.

2.4 Общие требования по организации ремонта

Технологический процесс ремонта электрических машин и их деталей должен соответствовать требованиям настоящих Правил и обеспечивать высокое качество ремонта.

Вновь изготавливаемые при капитальном ремонте детали и узлы машины по качеству изготовления, отделке, точности, взаимной пригонке, установке и сборке должны соответствовать согласованным МПС техническим условиям и чертежам на постройку новых машин с учетом последних изменений, внесенных с целью улучшения конструкции машин.

Ремонт электрических машин производить в соответствии с чертежами, согласованными МПС для заводов промышленности, с учетом последних изменений, внесенных для улучшения конструкции машин.

При ремонте машин выполнить все работы по переделке и усилению отдельных частей и деталей согласно чертежам и перечню обязательных работ в соответствии с планом модернизации и указаниями МПС.

Вновь изготовленные детали и узлы машин маркировать согласно чертежам с внесением соответствующей записи в технический паспорт.

Материалы, полуфабрикаты и запасные части, применяемые при ремонте, должны соответствовать государственным стандартам и техническим условиям. Каждая партия материалов, полуфабрикатов, запасных частей, поступающих на завод или в депо, должна иметь сертификат. Качество материалов, применяемых при ремонте машин, периодически (в установленные сроки) проверять в лаборатории.

Измерительные приборы, инструменты и устройства, применяемые для проверки и испытания собранных машин, деталей и материалов, содержать в постоянной исправности и подвергать периодической проверке в установленные сроки. Кроме того, приборы и мерительные инструменты по установленному Государственным комитетом СССР по стандартам перечню должны проходить обязательную государственную поверку.

В процессе ремонта мастера соответствующих цехов и участков должны лично принимать от бригадиров и исполнителей работы по ремонту и сборке узлов машины. Мастер или бригадир должен участвовать при выполнении наиболее ответственных работ, проверок и испытаний.

Работники ОТК и инспектора ЦТ на заводе, приемщики локомотивов в депо обязаны обеспечивать в процессе ремонта и сборки машин контроль за выполнением важнейших операций, качество отремонтированных узлов и своевременную их приемку.

Начальники и мастера цехов обязаны предъявлять отремонтированные узлы машин, а также машину в сборе ОТК и инспектору ЦТ на заводе, приемщику ЦТ в локомотивном депо.

При ремонте и испытании электрических машин строго соблюдать правила и инструкции по технике безопасности.

Ремонт электрических машин производить в строгом соответствии с настоящими Правилами, действующими чертежами и нормами допусков и износов. Если отдельные нормативы и требования по ремонту деталей и узлов машин не отражены в настоящих Правилах, директору завода (главному инженеру), начальнику депо или его заместителю совместно с ОТК, инспектором ЦТ и приемщиком локомотивов предоставляется право самостоятельно решать эти вопросы исходя при этом из технической целесообразности и безусловного обеспечения безопасности движения поездов.

2.5 Общие требования при ремонте электрических машин

Проходные отверстия под болты и заклепки при относительном их смещении в соединяемых деталях, не допускающем постановку болта соответствующего размера, исправить рассверловкой или развертыванием или заварить и вновь просверлить. Раздача отверстий оправкой не допускается.

При креплении деталей машин запрещается оставлять или устанавливать вновь болты и гайки, имеющие разработанную, сорванную или забитую резьбу, забитые грани головок или трещины.

Резьбу болтов, гаек и отверстий для крепления полюсных сердечников, подшипников моторно-осевых, подшипниковых щитов и крышек, валов, вентиляторов, нажимных шайб, коллекторов, фланцев щеткодержателей и кожухов зубчатых передач проверить резьбовыми калибрами степени точности 7Н и 8g (ГОСТ 16093-81).

Не допускать ввертывания завышенных по длине болтов или нормальных болтов в заниженные по глубине нарезки отверстия.

На рабочих поверхностях неподвижных соединений могут допускаться черновины и раковины, занимающие не более 5% площади соприкосновения.

Все отремонтированные или вновь изготовленные части и детали перед сборкой машин или сдачей в кладовую, а также машины после сборки (из исправных узлов и деталей) проверить и испытать в соответствии с установленными нормами, для чего заводы и депо должны иметь соответствующие стенды, приборы, приспособления и инструмент, предусмотренные технологическими процессами ремонта.

2.6 Текущий ремонт ТР-3 электрических машин

Ремонт электрических машин выполняется при текущем ремонте ТР-3 тепловоза. Цикл ремонта электрических машин должен соответствовать циклу ремонта тепловоза и предусматривать поддержание электрической прочности изоляции, осмотр, ревизию узлов и деталей с доведением до установленных норм для текущего ремонта.

При текущем ремонте ТР-3 выполнить следующие обязательные работы:

— освидетельствование электрической части остова с проверкой межкатушечных соединений и выводных проводов; крепления полюсных сердечников; правильность установки главных и добавочных полюсов и посадки катушек; сушку и пропитку обмоток якорей тяговых электродвигателей и вспомогательных машин, состояние которых требует замены бандажей, клиньев, крепящих обмотку, или пробег которых (кроме ЭД-118А, ЭД-118Б, ЭД-108А и тяговых электродвигателей с полиамидной изоляцией и пропитанных в эпоксидном компаунде) превышает 360 тыс. км на каждом втором (от постройки или капитального ремонта КР-2) текущем ремонте ТР-3 с последующим покрытием их изоляционной эмалью горячей сушки. Пропитку якорей производить без снятия бандажей и клиньев, если это не требовалось по состоянию. Обмотки якорей, не имеющие перечисленных выше повреждений и пробег которых менее 360 тыс. км, покрывать электроизоляционной эмалью в соответствии с Инструкцией по пропитке. Полюсные катушки, сопротивление изоляции которых в холодном состоянии ниже 20 МОм или имеющие повреждения, ремонтировать со снятием с остова. Полюсные катушки, сопротивление изоляции которых выше указанной величины, покрывать после очистки эмалью в соответствии с действующей Инструкцией по пропитке N 105.25000.00275/89 филиала ПКТБ ЦТВР по локомотивам;

— освидетельствование и ремонт механической части остова (статора) и его деталей;

— освидетельствование и ремонт механической части якоря (ротора);

— магнитная или ультразвуковая дефектоскопия внутренних колец подшипников и шеек валов;

— обработка, продорожка со снятием фасок и шлифовка коллекторов (обработка и шлифовка коллекторов должна производиться только в случае необходимости с минимальным снятием металла);

— ревизия и ремонт подшипниковых узлов, подшипников моторно-осевых, щеткодержателей и их кронштейнов, траверс, крышек люков и крепежных деталей;

— проверка и испытание;

— отделка и окраска электромашин.

Электрические машины с тепловоза снять и разобрать, тяговые генераторы маневровых тепловозов разрешается не снимать с тепловоза при условии, если сопротивление изоляции в холодном состоянии не менее 20 МОм; катушки плотно сидят на полюсах и лаковое покрытие магнитной системы и якоря находится в удовлетворительном состоянии.

Допускается обточка и шлифовка коллектора (выполнять только при необходимости значительной выработки, подгаров и т.д.) генератора на тепловозе при помощи приспособления при условии обеспечения геометрии и шероховатости согласно требованиям чертежа. При обточке и шлифовке должны быть приняты меры, исключающие попадание медной стружки в обмотку машины.

При разборке электрической машины удалить смазку и подбивку из подшипников моторно-осевых, произвести наружный осмотр и дефектировку, а также замерить:

— сопротивление изоляции цепей с выявлением участков с пониженной изоляцией;

— радиальные зазоры и осевые разбеги якоря в подшипниках;

— воздушные зазоры между сердечниками полюсов и пакетом листов стали сердечника якоря;

— диаметры моторно-осевых горловин.

Запрещается разукомплектовывать якоря и остовы без необходимости (т.е. если якорь или остов данной машины не требует капитального ремонта).

2.7 Капитальный ремонт электрических машин

тяговый электродвигатель ремонт тепловоз

Для тяговых электродвигателей, тяговых генераторов и вспомогательных машин тепловозов установить плановый ремонт двух видов: капитальный КР-1 и капитальный КР-2.

При капитальном ремонте КР-1 электрических машин производить следующие основные работы:

— разборку и сборку электрической машины со съемом и постановкой полюсных катушек (за исключением катушек роторов);

— ремонт статора с проверкой состояния обмотки в машинах переменного тока, надежности ее крепления, с пропиткой в лаке, указанном в чертеже (за исключением пропитанных в эпоксидном компаунде);

— ремонт полюсных катушек, пропитанных битумным компаундом, со сменой покровной изоляции с последующей компаундировкой и покрытием эмалью;

— ремонт катушек, пропитанных кремнийорганическими лаками, или моноблоков с обмывкой, очисткой и сушкой;

— ремонт катушек полюсов, пропитанных лаком ФЛ-98 (ГФ-957), с очисткой, пропиткой и сушкой;

— тзамену негодных выводов полюсных катушек;

— проверку полюсных катушек, моноблоков (нет ли межвитковых и межслойных замыканий); электрической прочности изоляции; соответствие нормам омического сопротивления;

— ремонт остова с расточкой (при необходимости) или восстановлением изношенных более норм горловин под подшипниковые щиты и подшипники моторно-осевые, исправление дефектных резьбовых и проходных отверстий;

— ремонт или замену сердечников полюсов, подшипников моторно-осевых, подшипниковых щитов, крышек коллекторных люков и масленок, сеток и кожухов вентиляционных отверстий, крепежных и прочих мелких деталей;

— ремонт механической части якоря, упорных втулок и уплотнений, роликовых и уплотнительных колец, вентилятора, гаек вала и других деталей, не требующих смены обмотки. При необходимости замены вала якорь ремонтировать в объеме капитального ремонта КР-2 со сменой обмотки;

— ремонт механической части ротора и статора;

— замену клиньев якорной обмотки (при необходимости). Стеклобандажи якорей электрических машин, проходящих ремонт в объеме капитального КР-1, менять по состоянию.

Замену стеклобандажей производить при наличии следующих дефектов:

— расслоения, нарушения связей между слоями, зазора между стеклобандажом и обмоткой якоря, что определяется по дребезжащему глухому звуку на 1/3 длины бандажа по окружности якоря при легком обстукивании металлическим молотком массой не более 200 г;

— кольцевых трещин шириной и глубиной более 1 мм, протяженностью более 300 мм, располагающихся произвольно по окружности и ширине стеклобандажа. Общее количество трещин, не выходящих за указанные пределы, не должно превышать 10 шт. Наличие кольцевых трещин глубиной и шириной до 1 мм, протяженностью до 300 мм, располагающихся произвольно вдоль по окружности и ширине стеклобандажа, не является браковочным признаком при отсутствии расслоения, нарушения связей между слоями и др., т.е. критериев отбраковки, указанных выше;

— разрушения отдельных волокон, полосок стеклобандажной ленты, надрыва крайней кромки стеклобандажа со стороны привода, а также местного подгорания, оплавления с разрушением поверхностного слоя вследствие воздействия электрической дуги (переброс, круговой огонь);

— подъема, деформации головок задней лобовой части обмотки якоря и наличия, зазора более 2 мм на глубину более 30 мм между головками и поверхностью задней нажимной шайбы. Допускается наличие неглубоких трещин по ширине до 2 мм и глубине до 1 мм по лаковой пленке в местах прилегания головок к нажимной шайбе;

— проточку, продорожку, снятие фасок и шлифовку коллектора;

— пропитку обмотки якоря и покрытие эмалью согласно Инструкции по пропитке N 105.25000.00275/89 филиала ПКТБ ЦТВР по локомотивам;

— ремонт щеткодержателей с разборкой и заменой негодных деталей или установкой новых щеткодержателей;

— ремонт якорных подшипников качения или замену вышедших из строя новыми;

— обязательную динамическую балансировку якоря (ротора);

— проверку и приемосдаточные испытания электромашин на стенде

— отделку и окраску.

При капитальном ремонте КР-2 электрических машин дополнительно к перечисленным выше настоящих Правил производить следующие работы:

— замену меди катушек якоря (статора) с полной сменой их изоляции (катушки, изготовленные из обмоточного или эмаль-провода, заменить новыми), восстановление подбандажной и пазовой изоляции, а также изоляции лобовых частей якоря (статора). Пропитку и сушку изоляции якоря всех электрических машин производить согласно Инструкции по пропитке;

— разборку и ремонт коллектора электрических машин с проверкой состояния миканитовых манжет и заменой негодной изоляции. Коллекторы тяговых электродвигателей ЭДТ-200Б ДК-304Б ремонтировать с обязательной разборкой пакета пластин. Коллекторы других электрических машин ремонтировать с разборкой пластин при наличии износа, превышающего допустимые размеры, пробоя изоляции на корпус, замыкания между коллекторными пластинами, местных выжигов и забоин, неустранимых проточкой, изломов или трещин в петушках пластин, западания и выступания медных пластин по рабочей поверхности на величину более 0,5 мм, трещин в медных пластинах;

— замену в случае необходимости коллектора;

— ремонт полюсных катушек с заменой корпусной изоляции и перепайкой негодных выводов катушек (шинных и кабельных), проверку межслойной и межвитковой изоляции, перепайку и замену поврежденных выводных проводов и межкатушечных соединений, компаундировку или пропитку в лаках с последующим покрытием эмалью согласно требованиям чертежа;

— ремонт и замену в случае необходимости стальных листов сердечника, нажимных шайб, вала и других деталей якоря;

— замену якорных подшипников новыми при капитальном ремонте КР-2 остова.

— При капитальном ремонте электрических машин должны применяться нормы допусков и износов, установленные настоящими Правилами и приведенные в Приложениях 2 — 5.

— Клеймение и маркировку основных узлов и деталей электрических машин производить согласно Инструкции N 105.25000.00184 филиала ПКТБ ЦТВР по локомотивам.

Размещено на Allbest.ru

Подобные документы

Расчет программы и фронта ремонта, инвентарного парка и процента неисправных локомотивов по видам ремонта, сериям. Определение штата работников электромашинного цеха и организация его работы. Разборка, ремонт, сборка тягового электродвигателя ТЭД НБ-520.

дипломная работа [383,7 K], добавлен 03.06.2014

Неисправности, возникающие в процессе эксплуатации тягового электродвигателя, причины их возникновения и способы предупреждения. Периодичность, сроки и объем технических обслуживаний и текущих ремонтов. Способы очистки и контроля технического состояния.

курсовая работа [672,5 K], добавлен 19.01.2015

Теоретические и практические аспекты технического обслуживания и ремонта электрических машин подвижного состава железнодорожного транспорта. Разработка технологического процесса для ремонта асинхронного тягового двигателя с короткозамкнутым ротором.

дипломная работа [5,6 M], добавлен 23.09.2011

Назначение тягового двигателя пульсирующего тока НБ-418К6 и его конструкция. Система технического обслуживания и ремонта электровоза. Контрольные испытания двигателей. Безопасные приёмы труда, применяемое оборудование, инструменты и приспособления.

дипломная работа [279,2 K], добавлен 09.06.2013

Назначение и условия работы тягового трансформатора ОДЦЭ-5000/25Б. Основные неисправности, причины их возникновения и способы предупреждения. Предельно допускаемые размеры деталей при эксплуатации и различных видах технического обслуживания и ремонта.

курсовая работа [388,8 K], добавлен 16.05.2012

Цель данной работы в ознакомлении с системой периодичности ремонта электровозов и дифференцированных норм пробега между ремонтами. Метод дифференцирования норм пробега электровозов между ремонтами. Цель капитальных ремонтов. Нормы видов ремонта.

курсовая работа [23,9 K], добавлен 09.01.2009

Порядок ремонта автосцепного оборудования. Основные неисправности и технология ремонта тягового хомута. Расчёт фондов времени рабочего контингента. Расчет оборудования для участка. Разработка схемы организационно-технологической планировки на участке.

курсовая работа [436,7 K], добавлен 18.01.2013

Источник