ТЕМА 2.3 ОРГАНИЗАЦИЯ РЕМОНТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ НА ПРОИЗВОДСТВО РАБОТ

1. Организация ремонта пути

2. Типовые и рабочие технологические процессы

Организация ремонта ЖЕЛЕЗНОДОРОЖНОГО пути

Для улучшения организации и технологии работ, снижения времени занятия перегона путевые работы делятся на подготовительный, основной и заключительный период.

В подготовительный период производят:

— проверку состояния пути с необходимыми обмерами и нивелировкой.

— доставку необходимых материалов

— добивку костылей, обрезку длинных концов шпал, регулировку зазоров, перестановку путевых знаков иными словами производят подготовку пути и отдельных его элементов к выполнению основных работ:

— доставку машин и оборудования к месту работ.

В основной период производят все работы, которые входят в основной состав работ, определяющий вид ремонта.

В отделочный период выполняют работы обеспечивающие состояние пути, отвечающее требованиям технических условий.

При разработке технологических процессов необходимо придерживаться некоторых общих принципов:

1. При выполнении работ в «окна», для уменьшения их влияния на движение поездов все работы распределяются по периодам (подготовительный, основной и отделочный). Подготовительные и отделочные работы выполняются, как правило без закрытия перегона. Основные работы выполняются в «окно» на закрытом перегоне.

2. При расчетах затрат труда на выполнение отдельных работ необходимо учитывать время на переходы в рабочей зоне и на пропуск поездов.

3. При составлении тех.процесса необходимо придерживаться определенной последовательности в выполнении путевых работ. Например работы по регулировке зазоров закладывают до работ по выправке пути, рихтовку выполняют перед перешивкой пути, смену шпал перед выправкой пути. это делается с целью уменьшения затрат труда и ликвидации неоправданной повторяемости отдельных операций.

При составлении технологического процесса существенное значение имеет выбор методов и способов производства работ.

При комплексном методе все основные работы выполняются одновременно в «окно».

При раздельном методе последовательно выполняются операции входящие в комплекс. Например, сначала сплошь меняют рельсы, затем шпалы и т. д.

При поточном способе — все операции входящие в состав отдельной работы выполняются в одном темпе, равном темпу ведущей операции, за которую принимается механизированная и трудоемкая. При этом способе увеличивается производительность труда, т.к.более квалифицированных рабочих можно поставить на наиболее ответственные и сложные операции, при этом способе меньше требуется инструмента, создаются лучшие условия контроля качества выполняемых работ, имеется больше возможностей механизации путевых работ. Недостаток: так как выполнение всех видов работ начинается не одновременно, а по мере освобождения фронта работ, то необходимо некоторое время на разворот работ.

При звеньевом способе — каждый рабочий или группа выполняют на своем участке весь комплекс работ одновременно по всему фронту. Этот способ применяют на простейших (1-3 операции) работах.

Технологический процесс обычно представляется в виде двух основных графиков: графика основных работ в «окно» и графика распределения работ по дням. В графиках отражается перечень и последовательность выполнения отдельных операций, указывается потребный состав бригад на каждую операцию.

Графики бывают горизонтальные и вертикальные. Горизонтальные применяют для работ, которые выполняются в одном месте, например на стрелочном переводе, ИССО. На таких графиках напротив наименования работы горизонтальной жирной чертой отмечают время производства работы, а над ней записывают число рабочих и № бригады.

В тех случаях, когда необходимо показать ход выполнения операции не только по времени, но и по фронту работ применяют вертикальные графики. В этих графиках работу изображают наклонной линией. На графике по горизонтали откладывают фронт производства работ, а по вертикали откладывают время работы.

Разработку технологического процесса начинают с обоснования необходимости производства ремонта и определения фронта работ в «окно». Работы в «окно» выполняются поточным методом. В цепочке машин выделяется машина, определяющая темп выполнения работ. При производстве усиленного капитального и капитального ремонта пути ведущая машина – машина для смены рельсо – шпальной решетки. При усиленном среднем и среднем ремонте – щебнеочистительная машина, или работы по выправке пути перед проходом хоппер — дозаторной вертушки. Остальные работы в потоке должны выполняться в темпе ведущей машины, чтобы не сдерживать работу других машин и обеспечить своевременно открытие перегона для движения поездов. При определении численности монтеров пути колонны подготовительных, основных и заключительных работ соблюдают следующие условия:

— весь объем подготовительных, основных и отделочных работ должен быть обязательно выполнен;

— количество монтеров пути и бригадиров, занятых ежедневно выполнением работ на перегоне, во все дни недели должно быть одинаковым;

— в случае, если количество монтеров пути и бригадиров, необходимых для выполнения основных работ в «окно», оказывается больше, чем количество монтеров пути и ПДБ необходимых для выполнения подготовительных и отделочных работ, численный состав колонны устанавливается по необходимому количеству трудозатрат для выполнения подготовительных и отделочных работ, а для работ в «окно» необходимое количество монтеров пути привлекается с производственной базы или из ПЧ;

— в случае, если количество монтеров пути и бригадиров, для производства подготовительных и отделочных работ оказывается больше, чем потребность в монтерах пути для работ в «окно», состав колонны устанавливается в соответствии с трудоемкостью подготовительных и отделочных работ.

После определения производственного состава разрабатывается график распределения работ по дням, в котором должны быть отражены периодичность предоставления «окон» для производства основных работ, общий фронт развернутых работ и время нахождения участка в ремонте. При этом очередность выполнения отдельных подготовительных и отделочных работ должна устанавливаться с соблюдением следующих условий:

— фронт работ с ограничением скорости для движения поездов должен быть минимальным;

— очередность выполнения работ должна способствовать быстрейшему восстановлению скорости на ремонтируемом участке;

— выполнение предшествующей работы не должно вызывать дополнительных трудностей для выполнения последующих работ;

— выполнение последующей работы не должно вызывать снижения качества предшествующих работ.

Распределив работы по дням и участкам и определив необходимое количество монтеров пути для каждой работы, следует выполнить контроль расчетов. Ежедневный выход монтеров пути должен быть равен числу монтеров в колонне. Для этого необходимо просуммировать количество монтеров пути по каждому дню цикла. Далее вычерчивают график распределения работ по дням.

Типовые и рабочие технологические процессы

Технологический процесс – это основной руководящий документ, определяющий способ и порядок производства работ с учетом имеющейся технической оснащенности, людских и материальных ресурсов. Определяемый им способ производства работ должен обеспечивать при наименьших затратах труда и времени наиболее высокие производственные показатели.

Типовые технологические процессы разрабатываются на основе среднесетевых норм и объемов работ. Разрабатывают их ВНИИЖТ и другие проектные организации, находящиеся в ведении главного управления пути.

Рабочие процессы разрабатываются предприятиями производящими ремонт на основе типовых технологических процессов применительно к местным условиям производства работ. Они имеют те же принципиальные решения в части очередности и порядка работы, что и типовые процессы, но составлены исходя из действительных объемов (план и профиль пути, объем земляных работ и т.д.) и условий производства работ.

Рабочий технологический процесс состоит из следующих разделов:

— подробная характеристика ремонтируемого объекта до и после ремонта;

— условия производства работ;

— перечень машинных комплексов и их состав;

— ведомость затрат труда, составленная по техническим нормам;

— ведомость работы с балластом при уборке его с обочины, разработке траншей под лотки и дренажи, очистке и нарезке кюветов кюветоочистительными машинами;

— требования безопасности движения поездов и безопасности труда;

Кроме того в рабочий технологический процесс входят:

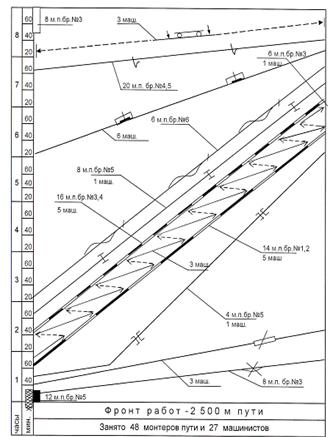

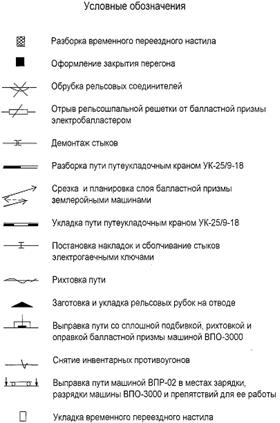

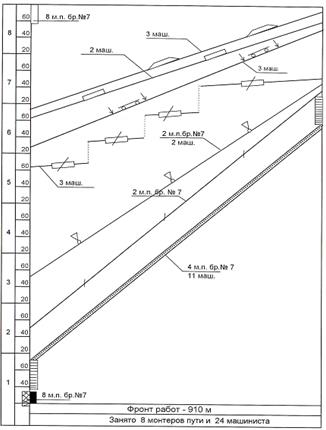

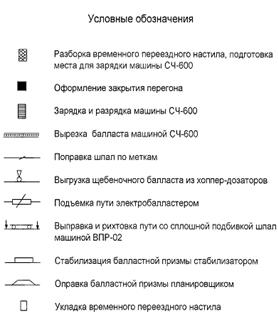

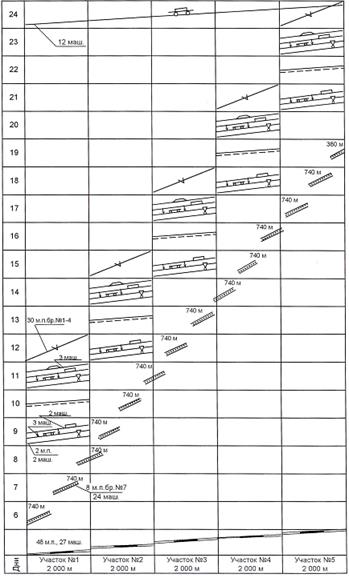

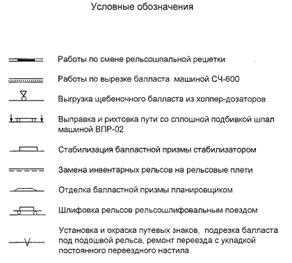

— графики производства работ в “окно” на все укрупненные технологические операции (рисунок 38,39);

Рис.38 График производства основных работ по замене рельсошпальной решетки

Рис.39 График производства основных работ по замене или очистке балласта

— график распределения работ по дням (рисунок 40);

Рис.40. График производства работ по дням

— технологическая схема поэтапной обработки балластной призмы (при крупных работах с балластом);

— технологическая схема расстановки машинных комплексов на участке работы;

— технологическая схема поэтапной работы при сварке плетей на длину блок-участка или перегона;

— технологическая схема поэтапной работы по очистке балласта и замене стрелочных переводов.

Источник

Проектирование технологического процесса капитального ремонта пути

Вариант второй группы

Группа и категория пути – Д5

Продолжительность ремонтного сезона Т, дней – 105

Годовой объем работ по капитальному ремонту Q, км – 45

Характеристика пути до ремонта – шпалы деревянные, рельсы Р65, длиной 25 м, балласт щебеночный

Периодичность предоставления окон, n – 4

Сменяемый стрелочный перевод – перевод типа Р65 марки 1/11

Укладываемый стрелочный перевод – типа Р65

1 . Технологический процесс капитального ремонта пути

1.1 Нормативно-технические требования к капитальному ремонту пути

Капитальный ремонт пути предназначен для замены верхнего строения пути на более мощное или менее изношенное, смонтированное либо полностью из старогодных материалов, либо в сочетании старогодных с новыми, и сопровождается очисткой щебеночного балласта или ремонтом балластной призмы.

Капитальный ремонт пути производится на участках 3–5 классов, а стрелочных переводов – 4–5 классов.

На путях 5 класса при капитальном ремонте пути производится замена материалов верхнего строения пути, не обеспечивающих безопасное движение поездов с установленными скоростями, а также сопутствующие работы по комплексной выправке пути с ремонтом водоотводных сооружений, срезкой лишнего грунта на обочинах и междупутьях.

На путях 3 и 4 классов состав работ по капитальному ремонту пути следующий:

сплошная замена рельсо-шпальной решетки;

выправка всех круговых и переходных кривых, улучшение сопряжении кривых, удлинение и устройство прямых вставок между ними в соответствии с проектом;

исправление искажений продольного профиля в соответствии с проектом (с устройством кривых в вертикальной плоскости, сопрягающих смежные элементы профиля);

срезка и планировка обочин земляного полотна, восстановление и ремонт кюветов, лотков, водоотводных канав, дренажных устройств, а также уширение земляного полотна в отдельных местах с недостаточной шириной обочин и уположение откосов насыпей высотой до 4 м в соответствии с типовыми поперечными профилями с обеспечением крутизны откосов 1:1,5;

расчистка русел средних и малых мостов и труб, небольшой по объему ремонт защитных и укрепительных сооружений земляного полотна и конусов мостов;

ликвидация отдельных негабаритных мест: под путепроводами, у пассажирских платформ и других сооружений, расположенных около главных путей; раздвижка путей на перегонах двухпутных и многопутных линий в соответствии с требованиями габарита;

обновление асбестового, очистка щебеночного балласта с доведением профиля балластной призмы до размеров, установленных для данного типа верхнего строения пути;

установка на электрифицированных линиях и участках, оборудованных автоблокировкой, типовых изолирующих стыков, стыковых соединителей или тарельчатых пружин;

ремонт имеющихся и установка новых путевых рельсо-смазывателей;

замена рельсов и уравнительных приборов на мостах новыми, сплошная смена мостовых брусьев; исправление и приведение мостового настила к установленному типу на всем протяжении моста; подъемка мостов малых пролетов согласно проектной отметке головки рельсов и устройство отводов пути к мостам больших пролетов;

ремонт имеющихся, пополнение недостающих и замена нестандартных путевых и сигнальных знаков;

ремонт или переустройство настилов переездов и проезжей части дороги на подходах к ним.

Характеристика материалов верхнего строения, укладываемых при капитальном ремонте пути, приведена в табл. 1.1.

Таблица 1.1. Технические требования и нормативы по конструкциям, типам и элементам пути усиленного капитального и капитального ремонтов пути

| Классы путей | ||||

| 1. Конструкция верхнего строения пути | ||||

| Бесстыковой путь на железобетонных шпалах 1) | Звеньевой путь на железобетон-ных шпалах | |||

| 2. Типы и характеристика верхнего строения пути | ||||

| Рельсы Р-65, старогодные 1 группы год-ности; 1и 11 группы годно-сти репрофи-лированные 2) | ||||

| Шпалы железобетонные новые 1 сорта | Шпалы железобетонные старогодные 4) | |||

| Балласт щебеночный 5) с толщиной слоя: 40 см – под железобетонными шпалами; 35 см – под деревянными шпалами | Балласт щебеночный 5) с толщиной слоя под шпалой: 30 см – под железо-бетонными; 25 см – под деревянными | Балласт всех тиров с толщиной слоя под шпалой не менее 20 см | ||

| Размеры балластной призмы – в соответствии с типовыми поперечными профилями | ||||

| 3. Виды работ при замене верхнего строения пути | ||||

| Усиленный капитальный ремонт пути | Капитальный ремонт пути | |||

1. Применение звеньевого пути на деревянных шпалах согласовывается с Департаментом пути и сооружений МПС России, при этом на путях 1–3 классов деревянные шпалы должны быть 1 типа.

2. В зависимости об балласта на железной дороге старогодных рельсов 1 и 11 групп годности по согласованию с Департаментом пути и сооружений:

— укладка на путях 2 класса категории Г и Д старогодных ре-профилированных рельсов 1 группы годности;

— укладка на путях 3 класса новых рельсов категории Т1 и Т2.

3. Для звеньевого пути на деревянных шпалах – не легче Р-50.

4. При недостатке старогодных железобетонных шпал: новые железобетонные 1 сорта – на путях 3 класса, новые 2 сорта 0 на путях 4 и 5 классов; при недостатке новых железобетонных шпал 2-го сорта – новые 1-го сорта; при недостатке старогодных и новых железобетонных шпал – новые деревянные.

5. По согласованию с Департаментом пути и сооружений МПС России допускается на путях 3–5 классов укладка асбестового балласта.

Таблица 3. Среднесетевые нормы периодичности выполнения усиленного капитального и капитального ремонтов пути и схемы промежуточных видов путевых работ

| Класс пути | Нормативные сроки выполнения усиленного капитального и капитального ремонта пути, млн. т/ годы 1) | Виды путевых работ и очередность их выполнения за межремонтный цикл | |

| Бесстыковой путь | Звеньевой путь на деревянных шпалах | ||

| 600 | (УК) ВСВ(УК) | ||

| 1400 2) | (УК) ВСВ(РУС) ВСВ(УК) | ||

| 1 раз в 30 лет | 1 раз в 18 лет | (УК) ВВСВП(УК) | |

| 3Б6 | 700 | 600 | КВСВК |

| 3В5; 3В6 | 700 | 600/18 | КВВСВПК |

| 700/35 3) | 1 раз в 18 лет | КВВСВПК | |

| 1 раз в 35 лет | 1 раз в 20 лет | КВВСВПК | |

| 5 | 1 раз в 40 лет | КПСПК | |

1) Указанные нормативы для участков 1–11 классов приведены для рельсов категории Т1. При освоении выпуска и укладки рельсов категории» В» нормативные межремонтные сроки для участков бесстыкового пути 1–11 классов составят 1100 млн. т.бр.

2) На участках с грузонапряженностью более 50 млн. км. бр. допускается после наработки тоннажа (700 млн. т) вместо усиленного капитального ремонта пути производить сплошную смену рельсов, сопровождаемую усиленным средним ремонтом пути.

3) На железнодорожных линиях федерального значения – 1 раз в 30 лет.

Планирование капитального ремонта производится, исходя из фактического состояния пути. При этом необходимость капитального ремонта пути на участке определяется критериями, приведенными в таблице 1.2.

Таблица 1.2 Критерии назначения капитального ремонта пути

| Группа и категория пути | Дополнительные критерии | |||

| звеньевом | Бесстыковом | |||

| Деревянные шпалы | Прокладки, костыли и противоугоны в сумме* | Подкладки и закладные болты в сумме* | ||

| А6, А5 | 5 и более | Более 10 | Более 30 | Более 10 |

| В4-В6 | 8 и более | Более 12 | Более 35 | Более 12 |

| Г3-Г6 | 10 и более | Более 15 | Более 40 | Более 15 |

| Д2-Д6 | 10 и более | Более 15 | Более 40 | Более 15 |

| Приемо-отправочные и сортировочные пути, а так же пути 5 класса | ||||