- Технологическая карта диагностирования рулевого управления и передней подвески существующая

- Страницы работы

- Содержание работы

- Технологический процесс ремонта передней подвески

- Техническое обслуживание передней подвески автомобиля

- Описание назначения передней подвески автомобиля и изучение технологического процесса её обслуживания и ремонта. Определение порядка диагностирования передней подвески в процессе эксплуатации автомобиля. Оборудование технического обслуживания подвески.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

Технологическая карта диагностирования рулевого управления и передней подвески существующая

Страницы работы

Содержание работы

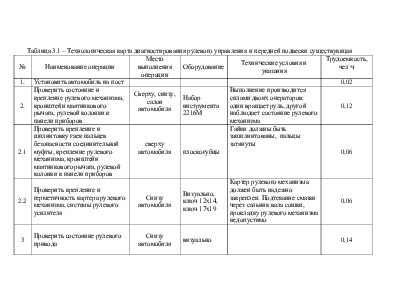

Таблица 3.1 – Технологическая карта диагностирования рулевого управления и передней подвески существующая

Место выполнения операции

Технические условия и указания

Установить автомобиль на пост

Проверить состояние и крепление рулевого механизма, кронштейн маятникового рычага, рулевой колонки к панели приборов

Сверху, снизу, салон автомобиля

Набор инструмента 2216М

Выполнение производится силами двоих операторов: один вращает руль, другой наблюдает состояние рулевого механизма

Проверить крепление и шплинтовку гаек пальцев безопасности соединительной муфты, крепление рулевого механизма, кронштейн маятникового рычага, рулевой колонки к панели приборов

Гайки должны быть зашплинтованы, пальцы затянуты

Проверить крепление и герметичность картера рулевого механизма, системы рулевого усилителя

Визуально, ключ 12х14, ключ 17х19

Картер рулевого механизма должен быть надежно закреплен. Подтекание смазки через сальник вала сошки, прокладку рулевого механизма недопустимо

Проверить состояние рулевого привода

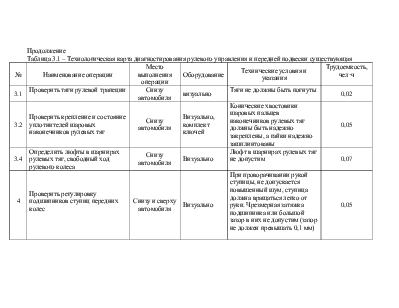

Таблица 3.1 – Технологическая карта диагностирования рулевого управления и передней подвески существующая

Место выполнения операции

Технические условия и указания

Проверить тяги рулевой трапеции

Тяги не должны быть погнуты

Проверить крепление и состояние уплотнителей шаровых наконечников рулевых тяг

Визуально, комплект ключей

Конические хвостовики шаровых пальцев наконечников рулевых тяг должны быть надежно закреплены, а гайки надежно зашплинтованы

Определить люфты в шарнирах рулевых тяг, свободный ход рулевого колеса

Люфт в шарнирах рулевых тяг не допустим

Проверить регулировку подшипников ступиц передних колес

Снизу и сверху автомобиля

При проворачивании рукой ступицы, не допускается повышенный шум, ступица должна вращаться легко от руки. Чрезмерная затяжка подшипника или большой зазор в них не допустим (зазор не должен превышать 0,1 мм)

Таблица 3.1 – Технологическая карта диагностирования рулевого управления и передней подвески существующая

Место выполнения операции

Технические условия и указания

Проверить состояние передней подвески

Визуально, комплект инструмента 2216М

Наличие трещин, повреждений и деформации рычагов не допускается

Проверить состояние резиновых втулок верхних и нижних рычагов

Втулки не должны иметь повреждений и трещин

Определить люфт верхней и нижней шаровых опор

Люфт должен не превышать 0,8 мм

Проверить герметичность и крепление амортизаторов и их втулок, стоек стабилизатора, пружин подвески и опорных чашек

Резиновые детали ограничителей и втулок не должны быть изношены, подтекание жидкости из амортизаторов не допускается, пружины не должны иметь повреждений

Общая трудоемкость технологического процесса составляет 0,47 чел·ч

Источник

Технологический процесс ремонта передней подвески

При каждом техническом обслуживании и ремонте визуально проверяют состояние защитных чехлов шаровых шарниров подвески и амортизаторных стоек, шаровых и резинометаллических шарниров, резиновых втулок и подушек.

Люфт шарового шарнира можно обнаружить покачиванием вручную нижнего рычага в вертикальной плоскости и вывешенного колеса за верхнюю и нижнюю части вокруг его продольной горизонтальной оси.

При осмотре выявляют течи амортизаторной стойки, задиры на рабочей поверхности штока, деформации и повреждения остальных деталей и узлов подвески, следы задевания о дорожные препятствия.

7.4. Замена стойки передней подвески на посту СТОА:

Необходимо затормозите автомобиль стояночным тормозом и установить противооткатные упоры, откручиваем колесные болты на1/2 оборота, открыть капот.

Рис. 1. Вынимаем шплинт. Рис. 1. Вынимаем шплинт. |  Вынимаем шплинт, как показано на (рис 1) Вынимаем шплинт, как показано на (рис 1) |

Рис 2 отворачиваем гайку крепления пальца наконечника рулевой тяги к рычагу стойки. Рис 2 отворачиваем гайку крепления пальца наконечника рулевой тяги к рычагу стойки. | Накидным ключом «на 19» отворачиваем гайку крепления пальца наконечника рулевой тяги к рычагу стойки.(рис 2) |

Рис 3 Съемником выпрессовываем палец из рычага. Рис 3 Съемником выпрессовываем палец из рычага. | Съемником выпрессовываем палец из рычага. (рис 3) |

Рис 4 Выводим муфту переднего тормозного шланга из держателя стойки. Рис 4 Выводим муфту переднего тормозного шланга из держателя стойки. | Выводим муфту переднего тормозного шланга из держателя стойки.(Рис. 4) |

Рис 5 Снимаем крышку Рис 5 Снимаем крышку |  Снимаем крышку .(Рис 5) Снимаем крышку .(Рис 5) |

Рис 6 Специальный ключ для штока Рис 6 Специальный ключ для штока | Для отворачивания гайки штока амортизатора применяем специальный ключ, позволяющий удержать шток от проворачивания.(Рис 6) |

Рис 7 Ослабляем затяжку гайки штока амортизатора Рис 7 Ослабляем затяжку гайки штока амортизатора | Ослабляем затяжку гайки штока амортизатора, рожковыми ключами одним на «12», другим на «17» (Рис 7) |

Рис 8 Наносим краской метки Рис 8 Наносим краской метки | Перед отворачиванием болта верхнего крепления стойки к поворотному кулаку наносим краской установочные метки на болт и кронштейн стойки.(Рис 8) |

Рис 9 Отворачиваем гайку верхнего болта Рис 9 Отворачиваем гайку верхнего болта |  Головкой «на 19» отворачиваем гайку верхнего болта, удерживая болт от проворачивания ключом той же размерности..(Рис 9) Головкой «на 19» отворачиваем гайку верхнего болта, удерживая болт от проворачивания ключом той же размерности..(Рис 9) |

Рис 10 выколоткой выбиваем болт. Рис 10 выколоткой выбиваем болт. | Сняв с болта шайбу для регулировки угла развала колеса, выколоткой из мягкого металла выбиваем болт.(рис 10) |

Рис 11 отворачиваем гайку нижнего болта крепления стойки и отводим поворотный кулак. Рис 11 отворачиваем гайку нижнего болта крепления стойки и отводим поворотный кулак. | Аналогично отворачиваем гайку нижнего болта крепления стойки к поворотному кулаку и выбиваем болт. Отводим поворотный кулак от стойки, не натягивая тормозной шланг. (рис 11) |

Рис 12 отворачиваем три гайки крепления верхней опоры Рис 12 отворачиваем три гайки крепления верхней опоры | Ключом на «13» отворачиваем три гайки крепления верхней опоры направляющей пружинной стойки к кузову. .(Рис 12) |

Рис 13 Снимаем стойку Рис 13 Снимаем стойку | Снимаем стойку(рис 13) Устанавливаем две стяжки пружин диаметрально друг напротив друга так, чтобы они захватывали пять витков пружины. Попеременно вращая винты стяжек, сжимаем пружину. После того, как давление пружины на опорные чашки ослабнет, отворачиваем гайку штока. (рис 14) Снимаем со стойки верхнюю опору, верхнюю опорную чашку, (рис 15) Снимаем пружину со стяжками, буфер хода сжатия и защитный чехол. (рис 16) Определив какие детали подвески нуждаются в замене, устанавливаем на их место новые и производим установку в обратной последовательности. (рис 17) Сначала собираем воедино опору, опорный подшипник и чашку с резинкой (рис 18) Надеваем новую пружину на стойку, предварительно стянув ее до нужного момента и одеваем опору сверху, шток выпирает наружу, чтобы можно было закрутить гайку: Витки пружины хорошо садятся как в нижней так и в верхней части стойки, прилегают к резинке без перекосов. Можно окончательно закручивать гайку.(рис19) Снимаем стяжки пружины.(рис 20) Устанавливаем направляющую пружинную стойку на автомобиль в обратной последовательности. При установке старой передней стойки заверните эксцентриковую шайбу в соответствии с ранее сделанными метками и, удерживая регулировочный болт в этом положении от проворачивания, затяните гайку его крепления. Аналогично заменяем амортизатор и пружину другой стойки подвески. Устанавливаем направляющую пружинную стойку на автомобиль в обратной последовательности. После установки передней стойки проверяем и при необходимости производим схождение и развал передних колес. |

Рис 14 Стягиваем пружину, отворачиваем гайку штока. Рис 14 Стягиваем пружину, отворачиваем гайку штока. | |

Рис 15 Снимаем верхнюю опору. Рис 15 Снимаем верхнюю опору. | |

Рис 16 Освобождаем шток Рис 16 Освобождаем шток | |

Рис 17 Диагностика и замена деталей. Рис 17 Диагностика и замена деталей. | |

Рис 18 Собираем опорный подшипник и чашку с резинкой вместе. Рис 18 Собираем опорный подшипник и чашку с резинкой вместе. | |

Рис 19 Надеваем новую стянутую пружину, и одеваем опору сверху. Рис 19 Надеваем новую стянутую пружину, и одеваем опору сверху. | |

Рис 20 Снимаем стяжки, устанавливаем обратно направляющую пружинную стойку. Рис 20 Снимаем стяжки, устанавливаем обратно направляющую пружинную стойку. |

Исходные данные для организации технологических процессов технического обслуживания и ремонта автомобилей:

— производственная программа (годовая или суточная);

— вид выполняемого технического обслуживания и ремонта;

— сведения о применяемом оборудовании и инструменте;

— сведения о возможных сопутствующих ремонтах;

— масса изделия или автомобиля для выбора подъемно-транспортных средств.

Схема технологического процесса приведена на рис. 1 Приложения 2.

Работы по ТО-1 и ТО-2, уборочно-моечные работы проводятся на специализированных или универсальных постах. Выбор типа поста зависит от годового объема обслуживания, состава и квалификации производственных рабочих, выбранного метода организации производственных бригад.

Универсальный пост – это пост, на котором возможно выполнение нескольких видов типовых работ технического обслуживания и ремонта. Как правило, универсальные посты технического обслуживания и ремонта организуются на сравнительно небольших предприятиях.

Специализированный пост – это пост, на котором реализуется типовой технологический процесс определенного вида. Примерами специализированных постов являются пост смазки, пост ТО-2, пост текущего ремонта по замене агрегатов, пост диагностики и т.д.

Текущий ремонт автомобилей производят в зоне текущего ремонта и на производственных участках. Для работ в зоне текущего ремонта используют универсальные и специализированные посты, которые в зависимости от выполняемых работ оснащают осмотровыми канавами или подъемниками, а также другим подъемно-транспортным оборудованием, приспособлениями и инструментом.

На производственных участках текущий ремонт производится индивидуальным и агрегатным способами. При индивидуальном методе агрегаты, снятые с автомобиля, не обезличиваются, их ремонтируют и устанавливают на тот же автомобиль. Время простоя автомобиля при индивидуальном ремонте возрастает, поэтому на СТО текущий ремонт осуществляется преимущественно агрегатным методом, при котором агрегаты, требующие текущего ремонта, заменяют отремонтированными из оборотного фонда или новыми.

Метод организации производственных бригад определяется методом организации технологического процесса. Наибольшее распространение к настоящему времени получили три метода организации производства ТО и ремонта подвижного состава: специализированных бригад, комплексных бригад и агрегатно-участковый метод технического ремонта.

На основании данных, полученных после выбора метода обслуживания или ремонта, необходимо оформить технологическую документацию.

Технологическая документация представляет собой графические листы (карты эскизов) и технологические карты. Содержание и последовательность выполнения работ технического обслуживания и текущего ремонта автомобилей отражается в первичном документе технологического процесса – технологической карте. В карте также указывается оборудование, инструмент, приспособления, применяемые при каждой операции или переходе, норма времени на отдельные операции и переходы и на всю технологию в целом. Пример выполнения карты эскизов и технологической карты приведен в Приложении 2 (табл. 1 и 2).

Оптимальный вариант организации технологического процесса ТО и ТР автомобилей позволяет получить высокую производительность труда и качество работ, исключить пропуски или повторения отдельных операций и переходов, рационально использовать средства механизации, выполнять требуемую организацию и обустройство рабочих мест (рабочих постов).

Источник

Техническое обслуживание передней подвески автомобиля

Описание назначения передней подвески автомобиля и изучение технологического процесса её обслуживания и ремонта. Определение порядка диагностирования передней подвески в процессе эксплуатации автомобиля. Оборудование технического обслуживания подвески.

| Рубрика | Транспорт |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 26.05.2012 |

| Размер файла | 336,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

на тему: «Техническое обслуживание передней подвески автомобиля»

1. Технологический процесс технического обслуживания и ремонта автомобиля

2. Экономика автотранспортных предприятий

3. Оборудование и инструменты, применяемые при техническом обслуживании и ремонте

4. Охрана труда и техника безопасности

Автомобильный транспорт является наиболее массовым и удобным видом транспорта, обладающим большой маневренностью хорошей проходимостью и приспособленностью для эксплуатации в разных климатических и географических условиях. Он является весьма эффективным средством для перевозок пассажиров и грузов на не большие и дальние расстояния.

В настоящее время в России и странах СНГ наблюдается значительный рост числа автомобилей, увеличение транспортного движения. Так пример, в России по статистическим данным зарегистрировано больше 1742500 автотранспорта, из них 1285297 легковые(77,4% от их общего количества) находящегося в личном пользовании граждан.

В нашей стране применяется и планово-предупредительная система технического обслуживания и ремонта подвижного состава и (ППСТО и Р) сущность системы состоит в том, что техническое обслуживание является профилактическим мероприятием, принудительно по плану, через определённый пробег или время, а текущий ремонт, в условиях АТП выполняется по необходимости, то есть после обнаружения дефекта или неисправности. Согласно ППСТО и Р. предусмотрены следующие виды ТО.

-Ежедневное обслуживание (ЕО)

-Техническое обслуживание №1 и №2 (ТО-1 или ТО-2)

-Сезонное обслуживание (СО)

-А также виды ремонтов, текущий и капитальный (ТР. и КР)

Постоянное поддержание высокой технической готовности автомобилей, обеспечение их работоспособности, безотказности и долговечности являются основными задачами различных предприятий. Автосервиса, служб эксплуатации автотранспортных предприятий. Для выполнения этих задач в настоящие время на автомобильных предприятиях при техническом обслуживании автомобилей всё шире применяются средства механизации, диагностики и новые формы организации труда. Поэтому от персонала по обслуживанию автомобилей и их ремонту требуются не только знание их устройства, но и практические навыки пользования современным оборудованием умение применять при диагностике необходимые приспособления, инструмент, контрольно измерительную аппаратуру и иное оборудование. Кроме того, работник должен знать и уметь применять на практике основные методы и способы восстановления деталей технологию ремонтных работ, проводить испытания автомобилей после ремонта с целью обеспечение безопасности дорожного движения и охраны окружающей среды.

обслуживание ремонт подвеска автомобиль

1. Технологический процесс технического обслуживания и ремонта автомобиля

1.1 Назначение, устройство автомобиля

Подвеска — это система устройств, для упругой связи остова с колёсами. Она смягчает удары от неровностей дороги (почвы).

От конструкции и состояния подвески зависит плавность движения автомобиля, которая на производительность труда водителя и долговечность крепёжных деталей. Передний и задний мосты воспринимающий нагрузки, действующие между опорной поверхностью и рамой.

Передняя подвеска. Эта подвеска осуществлена на продольных полуэлептических рессорах. Дополнительно к рессорам она снабжена гидравлическими амортизаторами.

Крепление рессор к раме выполнено на резиновых подушках. В передние кронштейны рессор и в специальные гнезда дополнительно установлены упорные резиновые подушки, воспринимающие усилия, направленные вдоль автомобиля, и перемещению рессор вперед.

Перемещение при прогибах рессор происходит за счёт смещения задних концов рессор. Прогибы рессор ограничивают резиновые буфера. Подобным образом выполнена передняя подвеска и на других автомобилях.

Амортизаторы гасят колебания рессор, вызванные наездом колеса на препятствие. На автомобилях применяют жидкостные телескопические амортизаторы двойного действия. Они состоят из цилиндра, штока с поршнем, цилиндрического резервуара и клапанов. В поршне дополнены калиброванные отверстия и установлен перепускной клапан и клапан отдачи. В нижней части цилиндра смонтирован впускной клапан и клапан сжатия. Шток в верхней части соединен с кронштейном рамы, а нижняя часть резервуара- с передней осью. В резервуар амортизатора заливают смесь, состоящую из 50% трансформаторного и 50% турбинного масла, или амортизаторную жидкость.

Принцип действия амортизатора основан на том, что в результате относительных перемещений ее под действием поршня через малые отверстия тормозит перемещение движущихся частей амортизатора и вместе с ним подрессорных масс. Амортизаторы двустороннего действия оказывают сопротивление при прогибе и отдаче рессор.

При наезде колеса на препятствие рессора прогибается и амортизатор сжимается. Поршень перемещается вниз, и жидкость через перепускной клапан перемещает в полость над поршнем. Так как в полости над поршнем находится шток, вся жидкость не может поместится над поршнем из-за малого объема. Давление жидкости, повысившееся над поршнем, закрывает впускной клапан. Быстрое нарастание давления под поршнем, закрывает впускной клапан. Быстрое нарастание давления под поршнем в результате резкого сжатия рессоры вызывает открытие клапана сжатия, давая свободный проход жидкости из цилиндра в резервуар.

При отдачи рессоры амортизатор растягивается в полости над поршнем создается давление, под действием которого перепускной клапан в поршне, закрывается а клапан отдачи открывается, и жидкость через малое проходное отверстие в поршне и клапан отдачи протекает в полость под поршень. Кроме того, часть жидкости через открывшийся впускной клапан благодаря разрежению поступает из резервуара в полость под поршнем.

Диагностирование позволяет оценить техническое состояние автомобиля в целом и отдельных его агрегатов и узлов (сборочных единиц) без разборки, выявить неисправности, для устранения которых необходимы регулировочные или ремонтные работы, а так же прогнозировать ресурс надежной работы автомобиля.

В настоящее время на АТП широко распространено диагностирование автомобилей с помощью специального оборудования- стендов с беговыми барабанами имитирующими условия дорожного движения. Для грузовых автомобилей и автобусов разработаны несколько типов тяговых и нагрузочных стендов. КИ-4856, КИ-8930, КИ-4998 и другие. Для легковых автомобилей также используют стенды К-409М, К-424 и другие.

В соответствии с действующей системой ТО и ТР диагностирование подразделяют на два основных вида: общие Д-1 и поэлементное (углубленное) Д-2. При общем диагностировании определяют техническое состояние узлов и агрегатов, обеспечивающих безопасность дорожного движения, и оценивают пригодность автомобиля к дальнейшей эксплуатации.

При поэлементном диагностировании выявляют неисправности, прогнозируют ресурс работы и устанавливают объёмы регулировочных и ремонтных работ, необходимых для поддержания исправного состояния автомобиля до очередного ТО-2. В зависимости от суточной программы и типов автомобилей диагностирование осуществляют на поточной линии или на отделённых постах.

Состояние подвесок проверяют механическим обслуживанием, внешним осмотром, а крепление их — приложением усилия. При осмотре рессор выявляют поломанные или треснутые листы. Рессоры не должны иметь видимого продольного смещения, которое может произойти из за среза центрального болта. Проверяя надёжность крепления рессор, необходимо обращать особое внимание на степень зажатия гаек стремянок и отсутствие износа втулок шарнирных креплений рессор.

Если рессоры имеют крепление концов в резиновых подушках, обращают внимание на их целостность, а также на правильное положение в опоре. Гайки крепления стремянок и хомутов рессор затягивают равномерно, сначала передние (по ходу автомобиля), а за тем задние. Упругость рессоры проверяют по её стреле прогиба в свободном состоянии. Этот показатель можно определить, если натянуть нить между концами рессоры и измерить расположение от нити до середины вогнутой части коронного листа.

В подвеске автомобиля рессоры не должны отличатся по стреле прогиба более чем на 10 мм. При появлении скрипа рессор вовремя движения автомобиля, а также коррозии листов следует очистить листы от грязи, промыть кирасиром и смазать графитной смазкой.

ЕО. Проверить путём осмотра состояние рамы, рессор, подрессорников, амортизаторов, колёс.

ТО-1. Проверить (и если нужно от регулировать) подшипники ступницы колёс; проверить (и если нужно закрепить) стремянки, пальца рессор и шкворки поворотных цапф. Проверить состояние передней подвески автомобиля.

ТО-2. Проверить, путём осмотра состояние балки переднего моста. Проверить хождение передних колёс. При интенсивном износе шин, проверить углы наклонения шкворней и угол поворота передних колёс. Проверить, нет ли перекоса переднего и заднего мостов(визуально).

Проверить состояние рамы и буксирного устройства, состояние рессор, закрепить хомутики рессор, стремянки, пальцы рессор. Проверить состояние амортизаторов, дисков и ободов колёс. Смазать (по графику смазки) шкворни поворотных цапф и пальцы рессор. Снять спицы, промыть, проверить состояние подшипников и заменив смазку, отрегулировать подшипники колёс.

Регулировка подшипников передних колёс осуществляется в следующей последовательности: поднимают и устанавливают на козлы переднюю ось; снимают колесо; отвёртывают колпак; расшплинтовывают и отворачивают гайки; снимают ступицы; промывают и осматривают подшипники (при наличии трещины или значительного износа, подшипники заменяют) наполняют ступицу смазкой и устанавливают на место; устанавливают шайбу и завёртывают гайку до отказа, а затем отвёртывают на 1/8 оборота. Колесо должно вращаться свободно, без заедания и не иметь. После проверки гайку шплинтуют и завершают колпак.

2. Экономика автотранспортных предприятий

Работу автотранспортного предприятия в целом и каждого автомобиля в отдельности оценивают на основании показателей, характеризующих:

— техническое состояние подвижного состава;

— организацию транспортного процесса;

— рациональность использования подвижного состава;

Показателем, характеризующим готовность подвижного состава выполнять перевозочный процесс, является коэффициент технической готовности к их списочному числу данного АТП. Например списочное число автомобилей 500, а технических исправных на данный момент 420, то коэффициент технической готовности парка автомобилей будет, а/т=420/500=0,84

Повышение коэффициента технической готовности в значительной мере зависит от водителя, его профессионального мастерства. Умелое вождение автомобиля, соблюдение правил технической эксплуатации, своевременное обнаружение и устранение неисправностей — вот те факторы, которыми водитель может повлиять на повышение этого коэффициента.

Рациональная организация транспортного процесса оценивается коэффициентом использования пробега, который определяется делением пробега на общий пробег: например, если общий пробег автомобиля составил 154 км, а пробег с грузом составил 105 км, то коэффициент использования пробега =105/154=0,158.

На повышение производительности труда водителей большое влияние оказывает коэффициент использования грузоподъёмности, определяемый делением массы фактически перевезённого груза на грузоподъёмность автомобиля: например, если автомобиль за одну поездку перевёз 4,5 т, а его грузоподъёмность 6 т, то коэффициент использования грузоподъёмности у=4,5/6=0,75.

Работа грузового автомобиля определяется объёмом перевозок, количеством перевозного груза за одну ездку или смену в тоннах.

Большое влияние на повышение производительности труда подвижного состава оказывает скорость движения. Различает техническую и эксплуатационную скорости.

Техническая скорость определяется отношением пробега в километрах ко времени нахождения автомобиля в рейсе выраженном в часах.

Например, автомобиль за один рейс выполнил 32,4 км пробега, находясь в рейсе 1,2 часа. Техническая скорость =32,4/1,2=27 км/ч.

Эксплуатационная скорость определяется отношением автомобилем ко времени нахождения его в наряде. Эксплуатационная скорость всегда ниже технической скорости.

Например, автомобиль находился в наряде 7 часов, из которых в движении был 5,7 часа и совершил пробег 154 км. Средняя техническая скорость =154/5,7=27 км/ч, а эксплуатационная =154/7=22 км/ч.

Повысить производительность подвижного состава можно оптимальным выбором типажа подвижного состава для выполнения заданного объёма транспортной работы в зависимости от характера груза, рациональной организации транспортного процесса, и максимальным снижением времени на погрузочно-разгрузочные работы.

Об эффективности и рентабельности АТП говорят его доходы, прибыль и себестоимость перевозок.

Доход АТП — средства полученные от заказчика за перевозки, экспедирование грузов, погрузочно-разгрузочные работы и другие транспортные услуги в соответствии с тарифами.

Прибыль-превышение доходов над расходами (за счёт себестоимости ниже тарифа).

Рентабельность АТП — отношение прибыли к стоимости производственных и основных фондов (подвижного состава, зданий, сооружений, оборудования) и значению оборотных средств АТП (зарплата (топливо, смазочные и т.д. материалы))

Себестоимость перевозок является обобщающим экономическим показателем работы автотранспорта и определяется суммарными затратами, выраженными в денежной форме, проведёнными АТП за определённый период времени и отнесёнными к выполненной за тоже время транспортной работы.

Все расходы АТП принято делить на постоянные и переменные.

К постоянным расходам относятся расходы, независящие от пробега подвижного состава:

— заработная плата административно-управленческого аппарата;

— различные налоги и сборы.

Заработную плату водителей (с начислением на страхование), условно учитывают по статье постоянных расходов, хотя она и зависит в определённой степени и от работы водителей на линии.

К переменным расходам относятся, обязанные с работой подвижного состава на линии и исчисляемые на один километр пробега:

— расходы и эксплуатационные материалы;

— на техническое обслуживание и текущий ремонт;

— на амортизационные отчисления от балансовой стоимости подвижного состава.

Снизить себестоимость привозок можно в результате экономии топлива на выполнение транспортной работы, снижения затрат на ТО и ремонт подвижного состава за счёт повышения качества работ.

3. Оборудование и инструменты, применяемые при техническом обслуживании и ремонте

Разборку и сборку производят на рабочих местах с применением подъемно-транспортного оборудования в виде подвесных и однорельсовых путей, кран- балок, передвижных подъёмных кранов, домкратов и различных тележек с грузоподъемными кассетами. Обыкновенными слесарными инструментами являются молотки, отвёртки, зубила, бородки, напильники, гаечные ключи и другие.

При ТО и ремонте ходовой части используют:

-Ключи гаечные 14, 17, 22, 28, 32 мм ;

— Ключ гайки амортизатора;

— Ключ торцевой для гаек колёс;

— Ванночка с керосином;

— Специальные ключи для гаек ступиц колёс;

— Лопатка для монтажа шин;

— Вулканизационный брикет (резиновый клей, кисточки, рашпиль);

— Кисть волосяная, графитовая мазь, струбцина, ветошь, сырая резина, тальк;

4. Охрана труда и техника безопасности

Ремонтные предприятия выполняют многообразные работы, при производстве которых должны строго соблюдается требование безопасности труда. Рабочее место должно отвечать безопасным условием провидением работ, оборудования, инструмент и приборы — характеру выполненной работы и исключать травмы.

Рабочий проходит инструктаж вводный, первичный на рабочем месте, повторный,

Внеплановый, текущий. Вводный инструктаж проводят при поступлении на работу с целью ознакомления рабочего с характером производства, его особенности, общими законами об охране труда, производственной санитарии, правилами пожарной безопасности, с организации по охране труда на предприятии, а также с повышенными опасностями, которые могут, встретится при работе на данном предприятии.

Инструктаж сопровождает практическим показом безопасных приемов и методов труда, применение инструмента, выполнении других требований технологического процесса.

Повторный инструктаж проходят рабочие не реже чем через шесть месяцев с целью проверки и повышения уровня знания правил и инструкций по безопасности труда. Рабочие, выполняющие работу с повышенной опасностью, проходят инструктаж по безопасности труда ежеквартально.

Внеплановый инструктаж проводят с каждым рабочим в объеме первичного инструктажа на рабочем месте. Он связан с изменениями технического процесса, приспособлении, инструмента, исходного сырья или переводом рабочего на другой участок, с изменением правил по безопасности труда и нарушениями, которые могут привести к травмам, аварии, взрыву или пожару.

Текущий инструктаж проводят с рабочими перед выполнениями специальных работ, на которые выдается наряд допуск. Рабочие, эксплуатирующие оборудование (механизм) повышенной опасности, перед первичным инструктажем на рабочем месте обучается на специальных курсах, сдают экзамен и получают удостоверение на право работы.

В помещениях для ТО и ремонта автомашин запрещается оставлять порожнею тару с топливом и смазочными материалами. Разлитое топливо или масло следует не медленно убрать, применяя песок. После окончания работы следует собрать использованные обтирочные материалы и сложить в специальные тары. Тушить возгорание необходимо огнетушителями, песком или струёй распылённой холодной воды, исключив повышенные давления в них.

1. Бернарский.В.В. «Техническое обслуживание и ремонт автомобилей» Ростов на Дону «Феникс» 2009

2. Дмитриев М.Н. «Практикум по устройству и техническому обслуживанию автомобилей» Минск «Внешняя школа» 1986

3. Крамаренко В.И. «Техническая эксплуатация автомобиля» Москва «Транспорт»1979

4. Карагодин В.И. , Шестопалов С.К. «Устройство и техническое обслуживание грузовых автомобилей» Москва «Транспорт» 1999

5. Полосков В.П. и д.р. «Устройство и эксплуатация автомобилей» Москва ДОСААФ СССР 1983

6. Роговцев В.Л ««Устройство и эксплуатация автотранспортных средств» Москва «Транспорт» 1989

7. Родичев В.А «Устройство и То грузовых автомобилей» «учебник водителя» Москва издательский центр «Академия» 2009

8. Румянцев С.И. «Ремонт автомобилей» Москва «Транспорт» 1988

9. Титунин Б.А. «Ремонт автомобилей КамАЗ» Москва «Автопромиздат» 1995

10. Чумаченко Ю.Т и д.р. «Автослесарь»-Учебное пособие Ростов на Дону «Феникс» 2002

Размещено на Allbest.ru

Подобные документы

Капитальный ремонт автомобилей и их частей на агрегатном участке автотранспортного предприятия. Выбор и обоснование метода организации технологического процесса по ремонту амортизатора передней подвески автомобиля. Расчет технологического оборудования.

курсовая работа [381,2 K], добавлен 04.10.2014

Назначение, устройство и принцип работы передней и задней подвесок легкового автомобиля ВАЗ. Основные неисправности подвески и их устранение. Техническое обслуживание и ремонт подвески автомобиля. Безопасность при работе с эксплуатационными материалами.

контрольная работа [667,9 K], добавлен 19.01.2015

Техническое обслуживание передней подвески ВАЗ 2106. Замена деталей стабилизатора поперечной устойчивости, сайлентблоков нижнего рычага и нижнего шарового шарнира передней подвески. Инструменты, приспособления и материалы, применяемые при ремонте.

дипломная работа [4,7 M], добавлен 20.09.2016

Особенности конструкции и работы передней и задней подвески автомобиля ВАЗ 2115. Проверка и регулировка углов установки колес. Возможные неисправности подвески автомобиля. Оборудование и расчет площади участка. Совершенствование работ по диагностированию.

курсовая работа [2,4 M], добавлен 25.01.2013

Общая характеристика деятельности предприятия «Управление Материально-Технического Снабжения». Описание технологического процесса ремонта задней подвески автомобиля ВАЗ-2106. Установка и снятие задней подвески, техника безопасности при ее ремонте.

отчет по практике [1,9 M], добавлен 22.03.2012

Описание назначения, устройства, основных требований, предъявляемых к передней подвеске автомобиля Lada Priora. Рассмотрение возможных неисправностей. Ультразвуковая чистка и проверка форсунок. Техника безопасности при ремонте и устранении неполадок.

реферат [1,4 M], добавлен 18.11.2010

Обоснование мощности станции обслуживания автомобилей, расчет годового объема работ, технико–экономическая оценка и эксплуатационные показатели работы. Модернизация приспособления для ремонта телескопической стойки передней подвески автомобиля.

дипломная работа [91,6 K], добавлен 26.11.2009

Источник