- Технология ремонта ходовой части

- Технология проведения ремонта ходовой части

- Ремонт ходовой части автомобиля своими руками

- Проведение диагностики ходовой части авто

- Ремонт ходовой части машины

- Проверка и замена амортизаторов

- Проверка и замена шаровой опоры

- Диагностика и замена ступичных подшипников

- Диагностика и ремонт рычагов передней подвески

- Проверка и замена пружин

- Ремонт расширительного бачка: видео

Технология ремонта ходовой части

При диагностировании и техническом обслуживании ходовой части выполняют следующие операции:

проверяют и регулируют утлы установки передних управляемых колес;

проверяют установку задней оси;

проверяют балансировку колес (при необходимости балансируют их);

Для диагностирования ходовой части автомобилей применяют различные стенды для проверки и регулировки углов управляемых колес, станки для динамической балансировки колес и стенды для проверки амортизаторов.

На участке диагностирования амортизаторы проверяют непосредственно на автомобиле, для чего применяют специальные стенды различной конструкции. По принципу действия различают два вида стендов: с замером колебаний подрессоренных масс; с замером колебаний неподрессоренных масс (табл. 3.1). Второй принцип более прогрессивен, так как обеспечивает определение амортизации оси и колес (а не кузова), являющейся показателем безопасности движения.

Техническая характеристика стендов для проверки амортизаторов

| Параметр | «Боге-69» (Австрия) | К-113 |

| Ход кривошипа на эксцентрике | ||

| (высота подъема от среднего | ||

| положения площадки), мм | ||

| Частота вращения вала | ||

| эксцентрика, мин» 1 | ||

| Минимальная нагрузка на ось, Н | ||

| Максимальная нагрузка на ось, Н | ||

| Минимальная ширина колеи, мм | ||

| Максимальная ширина колеи, мм | ||

| Длина с въездными мостиками с | ||

| двух сторон, мм | ||

| Ширина, мм | ||

| Масса с въездными мостиками, кг | ||

| Напряжение, В | 220/380 (50 Гц) | 220/380 (50 Гц) |

| Потребляемая мощность, кВт | 2,5 | 1,76 |

Техническое состояние амортизаторов определяют по амплитуде колебаний, совершаемых системой автомобиль — опорные

площадки стенда в зоне резонансной частоты. Стенд состоит из двух платформ-вибраторов, размещенных на раме, и пульта управления с приводом для записи диаграммы колебаний. Амортизаторы испытывают поочередно. Для каждой марки автомобиля или типа амортизатора установлены контрольные значения максимальной амплитуды резонансных колебаний, с которыми сравнивают полученные на диаграмме записи.

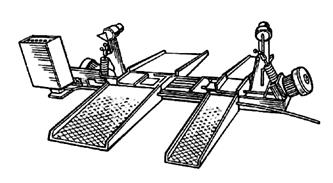

Стенд К-113, приведенный на рис. 3.1, по принципу действия аналогичен упомянутым конструкциям с проверкой и замером колебаний неподрессоренных масс. Для стендов этого типа оценочный параметр — амплитуда резонансных колебаний.

Рис. 3.1 Стенд для проверки состояния амортизаторов К-113

При эксплуатации детали подвески подвергаются определённым нагрузкам и поэтому, в процессе работы меняется их техническое состояние. Для определения технического состояния деталей подвески при каждом ТО и при ТР следует обязательно проверять защитные чехлы шаровых шарниров подвески. Обращая внимание на отсутствие механических повреждений чехлов, выясняем, нет ли на деталях подвески трещин или следов задевания о дорожное препятствие или кузов. Проверяется деформация оси нижнего рычага или поперечины подвески, а также проверяют зазор в верхнем шаровом шарнире и состояние нижнего шарового шарнира.

Деформация поперечины передней подвески (балки) проверяют в следующем порядке:

1) отворачивают гайки крепления оси нижних рычагов, чтобы полученный зазор между дистанционной шайбой и привалочной поверхностью поперечины поместилась бы ножка штангенциркуля вплотную к стержню переднего болта;

2) замеряется длина поперечины между плоскостями установки оси нижних рычагов в зоне передних болтов. Расстояние должно быть 611±1 мм.

Если поперечина деформирована так, что углы установки колёс не поддаются регулированию, то заменяют поперечину.

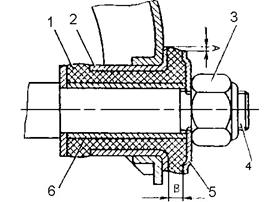

Рис. 3.1Проверка состояния резинометаллических шарниров.

1- резинометаллическая втулка шарнира;2 – наружная втулка шарнира;

3 – гайка крепления оси рычага подвески; 4 – ось рычага подвески; 5 – упорная шайба шарнира; 6 – внутренняя втулка шарнира.

1) убеждаются в отсутствии деформации рычагов подвески, поперечины подвески и после этого вывешивают передние колёса автомобиля;

2) замеряют радиальное смещение А наружной втулки относительно внутренней и расстояние Б между наружной шайбой и внешнем торцом наружной втулки.

Резинометаллические шарниры подлежат замене:

а) если появились разрывы или выпучивание резины;

б) если радиальное смещение А превышает 2,5 мм;

в) если размер Б не указывается в пределах 3 – 7,5 мм.

Если размер Б выходит за указанные пределы, проверяют правильность запрессовки резинометаллического шарнира в гнездо рычага. Зазор в верхних шаровых шарнирах проверяется с помощью приспособления № 02.8701.9500 в следующем порядке:

1) при поднятой правой передней части автомобиля и снятом колесе под ступицу устанавливают деревянную колодку высотой 280 мм и опускают на неё автомобиль, очищают нижнюю часть шарнира и выкручивают пробку;

2) замеряют глубиномером штангенциркуля расстояние Н между шаровым пальцем и плоскостью штангенциркуля.

Если Н > 11,3мм, то шарнир снимают с автомобиля и тщательно осматривают. На корпусе шарнира не должно быть трещин, а в смазке грязи.

Проверку состояния нижних шарниров проводят по следующей технологии:

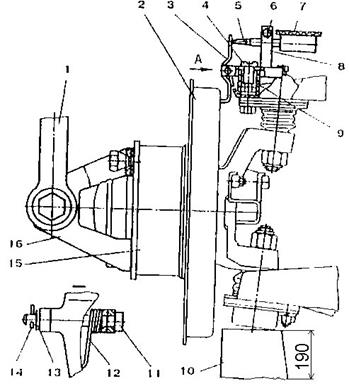

Рис. 3.2. Замер зазора в верхнем шаровом шарнире проверяется приспособлением № 02.8701.9500

1 – динамометрический ключ; 2 – защитный кожух тормоза; 3 – рычажок; 4 – винт; 5 – удлинитель индикатора; 6 – болт; 7 – индикатор; 8 – основание; 9 – втулка; 10 – колодка; 11 – ось; 12 – пружина;13 — шайба; 14 – шплинт; 15 – ступица колеса; 16 – кронштейн.

1) автомобиль устанавливается на ровной горизонтальной площадке, поднимают переднюю, часть автомобиля и снимают колесо;

2) подставляют под нижний шаровой шарнир деревянную опору высотой 190 мм и опускают на нее автомобиль. Прикрепляют кронштейн к ступице двумя болтами. Надевают динамометрический ключ на кронштейн и моментом 196 Н*м поворачивают ключ к автомобилю и от него. Оба показания индикатора суммируются. Суммарные показатели индикатора не должны превышать 0,8 мм.

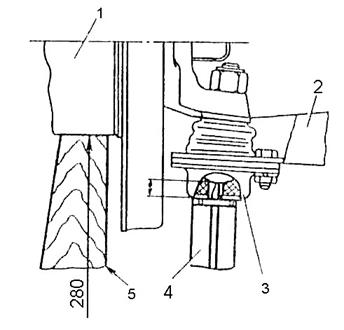

Проверка состояния нижних шаровых шарниров проводят по следующей технологии:

Рис. 3.3Схема проверки нижних шаровых шарниров:

1 – ступица колеса; 2 — нижний рычаг; 3 – нижний шаровой цилиндр; 4 – штангельциркуль; 5 – деревянная колодка.

Источник

Технология проведения ремонта ходовой части

Постоянная езда по колдобинам приводит к поломке элементов подвески, повреждению кузова, что обыкновенно опережает даже трансмиссию. Ходовая часть старой машины требует особого внимания.

Износ амортизатора влияет на безопасность водителя и его пассажиров. При нем стойка не контролирует сцепление колес с дорогой, ухудшается управление автомобилем, быстро изнашиваются различные детали, а также значительно увеличивается тормозной путь.

Технология проведения диагностики и ремонта ходовой части:

- проверка работоспособности пружин, амортизаторов, опорных чашек, тормозных колодок, шлангов, дисков, сайлент-блоков;

- отсутствие люфтов в шаровых опорах, шарнирах угловых скоростей и рулевых наконечниках;

- регулировка подшипников ступиц;

- замена сцепления;

- обслуживание и диагностика КПД.

Проверка.

Сайлент-блоки.

Их лучше «прощупывать» большим ломиком, чтобы рычаг сместился относительно кузова. Если вы услышали какой-то звук, то сайлент-блок следует поменять.

Защитные резиновые детали.

Они ответственны за целостность шаровых опор, шарниров равных угловых скоростей. Также они защищают рулевую рейку от попадания воды и всяких мелких частиц.

Амортизаторы и пружины подвески.

На качество управления машиной оказывает весомое влияние состояние амортизаторов и пружин подвески. Пружины могут терять свою упругость, проседать, трескаться и даже ломаться. Потеря жидкости и поломка внутренних деталей являются объяснением «халтуры» амортизатора.

Шаровые опоры.

Нагруженный усилием пружины нижний шарнир никогда не выдаст себя стуком. Для его разгрузки следует подвести опору под нижний рычаг подвески и покачать вывешенное колесо, запомнив место люфта.

Рулевые тяги.

Для этой проверки вам потребуется помощник: пока один будет покачивать руль, другой прощупает каждое соединение. При наличии стука необходима срочная замена.

Подшипники.

Вывесите все колеса и тихонько покачайте их. Если в подшипниках имеется люфт, то он сразу себя выдает. Чтобы его уменьшить, нужно подтянуть регулировочную гайку. Но при большом его износе потребуется замена.

Если ступица на ходу сильно нагревается, то подшипники слишком сильно затянуты, чего допускать никак нельзя. При замене каких-либо деталей в передней подвеске нужно отрегулировать углы установки колес.

Замена шаровой опоры.

Необходимые „ингредиенты”: паяльная лампа, ацетон, щипцы для снятия стопорного кольца и сухой лед.

Технология проведения замены:

- снять стопорное кольцо;

- выжечь старую шаровую;

- разогреть рычаг докрасна;

- приложить завернутый в тряпку сухой лед и полить ацетоном (все это делается ОЧЕНЬ быстро, в противном случае новая деталь придет в негодность);

после полного остывания установить обратно стопорное кольцо.

При работе с паяльной лампой не забывайте о возможности ожогов, а с сухим льдом — об обморожении.

Ремонт сайлент-блока.

У него возможны только две причины неработоспособности – разбилась:

внутренняя оболочка;

внешняя оболочка.

При первом типе неисправности следует:

- купить полихлорвиниловый шланг;

- надеть шланг на палец с натягом;

- надеть старый сайлент-блок на шланг, который можно обмазать литолом);

Данную операцию следует совершить с двух сторон.

При втором типе технология проведения ремонта будет посложнее:

- следует купить сырую резину;

- удалить рыхлую резину с поверхности сайлент-блока;

- обезжирить эту поверхность;

- намазать ее сырой резиной;

- повращать рычаг в духовом шкафу.

Замена сайлент-блока цилиндрической формы.

Эта операция может быть выполнена двумя способами: горячий и холодный.

Горячий способ.

Эта технология похожа на замену шаровой:

Но при отсутствии опыта лучше обратиться в сервис. Цена за эту операцию по причине ее простоты невелика.

Холодный способ.

- выпрессовать старый сайлент-блок оправой одного диаметра;

- запрессовать оправой другого диаметра.

Источник

Ремонт ходовой части автомобиля своими руками

Еще с тех пор как автомобильная промышленность получила свое развитие, инженеры ломали голову над тем, как же снизить колебания кузова, возникающие на неровностях и ухабах.

В транспортных средствах имеются более и менее важные элементы, но, в целом, роль каждого из них имеет определенное значение, ведь если возникнут неисправности, то машина может утратить возможность передвигаться или стать неуправляемой.

К ходовой части машины относятся узлы, позволяющие не просто преодолевать расстояния, но и чувствовать себя при этом комфортно. А вот если происходят поломки в подвеске, то езда на таком авто станет не только неприятной, но порой и небезопасной. В связи с этим проводить проверку состояния ходовой следует строго и регулярно. В процессе проверки необходимо не только диагностировать состояние подвески, но и систематически выполнять работы по техобслуживанию, а также по мере необходимости производить замену деталей, которые стали негодными.

Проведение диагностики ходовой части авто

«Легковушки» современности стандартно оснащаются двумя колесными осями. Для обеих осей (мостов) скомпонован индивидуальный комплекс рычагов и амортизирующих устройств, призванных обеспечить более плавное движение машины. Обязательно какой-либо из мостов должен быть ведущим — от него крутящий момент передается от мотора к колесам. Автомобили, обладающие большей проходимостью, оснащаются сразу двумя ведущими мостами.

Производимые в наше время машины, оснащаются передней подвеской независимого типа, включающей целый ряд элементов, среди которых: пружины, опорные подшипники, рычаги, стабилизатор для поперечной устойчивости со стойками и втулками, шаровые опоры, амортизаторы, балка, поворотные цапфы, ступицы с подшипниками.

Обыкновенно встречаются следующие варианты задних подвесок: независимая (многорычажная), зависимая (задний мост) и полузависимая (балка).

В заднюю подвеску любой конструкции обязательно, помимо амортизаторов, входят колесные ступицы и подшипники, рессорный или пружинный механизм, смягчающий толчки во время проезде по неровностям, чтобы ход был плавнее. Помимо этого, на заднюю подвеску монтируются: реактивные тяги, балка, рычаги и задний стабилизатор с втулками.

В результате использования машины, составляющие ходовой постепенно приходят в негодность, из-за чего в подвеске возникают шумы различного типа. Вновь появляющиеся звуки могут отличаться, но с рядом неисправностей, о которых они свидетельствуют, недопустимо ездить. Чтобы выяснить, в чем причина возникшего дефекта, следует продиагностировать ходовую часть.

В основном, в сервисах ходовую диагностируют производят путем внешнего осмотра, проверяя, нет ли люфтов в соединениях устройств, входящих в подвеску. Специалисты автотехцентров для проведения диагностики применяют специализированное оборудование. Новейшая аппаратура позволяет выявить недочеты автомобиля точно и в краткие сроки.

Ремонт ходовой части машины

По окончании диагностики, когда поломки уже четко определены, можно начинать ремонт ходовой. Часто детали подвески заменяют, хотя ряд элементов подлежит ремонту – так, в рычагах производят перепрессовку сайлент-блоков. Конечно, любая деталь ходовой обладает определенным ресурсом, который рано или поздно будет исчерпан. После чего изношенный элемент придется заменить. Но бывает и так, что узел перестает работать должным образом до установленного срока.

Обычно это случается в следующих ситуациях:

- Были размещены некачественные детали;

- Машина эксплуатировалась в сложных условиях или при слишком большой нагрузке;

- В результате резкого наезда на препятствие или удара произошла деформация.

Тянуть с починкой ходовой не рекомендуется, и возникшие недочеты лучше устранять как можно скорее. На самом деле, если имеются люфты наконечников, рулевых тяг или шаровых опор, то ездить так недопустимо, ведь если шаровая разрушится в поездке, то последствия сложно даже представить, потому что машина станет просто неуправляемой.

Проверка и замена амортизаторов

Основная функция амортизаторов – гашение колебаний, направленных вертикально, от них зависит сильно или нет будет раскачиваться машина, проезжая ухабы. То, что амортизатор неисправен, можно распознать по сильному раскачиванию машины в вертикальном направлении. А если амортизаторный шток заклинило, то ощущение жесткости во время поездок в авто ощутят и водитель, и пассажиры.

Езда с некачественными амортизаторами чревата следующими опасными моментами:

- Возникающее в результате раскачивание делает машину плохо управляемой, вдобавок тормозной путь становится больше;

- С заклинившим амортизатором автомобиль движется довольно жестко, и каждую кочку прочувствуют на себе все, кто находится внутри.

Продиагностировать состояние амортизаторов не особо сложно. Надо установить машину на ровную поверхность и попробовать пораскачивать ее вниз и вверх. Если гашение колебаний происходит сразу, то амортизационный механизм исправен. Продолжительное раскачивание указывает на недостаточную упругость амортизаторов. Чтобы убедиться, что диагностика была произведена правильно, можно осмотреть детали визуально – на неисправность амортизаторов будут указывать следы масла на штоке.

К ремонту амортизаторов прибегают довольно редко, ввиду того, что цена на них невысока, а замена производится очень просто. Правда, стоит еще учитывать тип подвески. На автомобилях с задним привоом, типа Волги или Жигулей амортизаторы меняются легко – достаточно отвернуть нижние и верхние гайки, которыми крепится устройство, и снять его. Чтобы заменить амортизатор на переднеприводном авто, необходимо рассоединить амортизационную стойку и поворотный кулак и снять пружину.

Проверка и замена шаровой опоры

На износ шаровой указывают следующие показатели:

- Стук, появляющийся в подвесочной области спереди;

- Люфт руля, который постепенно лишь увеличивается;

- Ухудшающаяся управляемость.

Проверять состояние опоры лучше с использованием автоподъемника. Но, за неимением такой возможности, можно воспользоваться и обычной ровной площадкой. Для визуальной проверки шаровой, нужно лишь повернуть колесо руками. Либо можно воспользоваться монтировкой, которую вставляют в переднюю подвеску в промежуток между ступицей и рычагом, и проверить, есть ли зазор. При наличии такового, это станет заметно во время перемещения монтировки.

Обычно на легковых машинах у шаровых имеется ресурс на пробег, варьирующийся в диапазоне 50-100 тыс. км. Но это, безусловно, не является гарантией того, что они не выйдут из строя до этого времени по тем или иным причинам. Например, чаще всего это происходит потому что порван пыльник. Для увеличения времени работы шаровых опор, следует регулярно проводить техобслуживание и проверять, в каком состоянии находятся пыльники.

Диагностика и замена ступичных подшипников

Подшипник ступицы не издает стук, как шаровая, он гудит, когда машина едет. Причем, пока авто набирает скорость, шум все более усиливается, а по мере снижения скорости он становится меньше.

Издающий шум подшипник несложно промониторить прямо на месте – автомобиль поднимают на домкрате, а колесо прокручивают, если элемент неисправен, то слышен скрипящий звук. Вообще, гул подшипника – это лишь начальная стадия его выхода из строя, впоследствии он станет издавать щелканье и хруст, а потом его может заклинить. А на ходу заклинившее колесо представляет собой большую опасность, потому что на неуправляемой машине легко спровоцировать аварию.

Ступичные подшипники тоже имеют приблизительный ресурс от 50 до 100 тыс. км. Но этот элемент может потребовать внимания и раньше, когда в ступицах не хватает смазки. Проверять наличие смазки нужно на техобслуживании, там же можно смазать ступицы, если возникла необходимость. Независимо от марки машины, данная деталь меняется примерно по одинаковому принципу. Отличие может быть в том, что снять подшипник на некоторых машинах легко, а на других они запрессованы давлением. Для обычного снятия подшипника можно разбить его наружный слой, тогда как для запрессовки придется применять прессовальное оборудование, а для этого уже придется обращаться в специализированный сервис.

Диагностика и ремонт рычагов передней подвески

Рычаги подвески конструируются неодинаково– в них могут запрессовываться сайлент-блоки или шаровые. Рычажные опоры крепятся с помощью заклепок или гаек с болтами. Стандартно рычаги крепятся к балке через сайлент-блоки, благодаря чему подвеска работает мягче.

Постепенно сайлент-блоки, являющиеся по сути резиново-металлическими втулками, становятся негодными. Об этом свидетельствует люфт, сопровождаемый стуком. Втулки рычагов подвергаются проверке, как и шаровые, и те из них, в которых обнаружится люфт, должны быть заменены. Перепрессовку втулок производят не на любых рычагах – есть модели автомобилей, где заменить эту деталь можно лишь полностью. Собственно, нередко рычаги меняют вследствие их деформации из-за переезда препятствия или в результате аварии.

Проверка и замена пружин

Довольно часто в ходовой части автомобиля из строя выходят пружины.

Как правило, это бывает:

- Если машину постоянно перегружают;

- Вследствие частого пользования дорогами с плохими условиями;

- Из-за установки некачественных деталей.

Зачастую поломка выражается в просевшей пружине или разломе ее витка. В большинстве случаев это происходит с пружинами, расположенными сзади, для этого характерно понижение высоты задней оси по сравнению с передней. Для поднятия «кормы» стандартные пружины можно заменить на усиленные, либо под пружины поставить дополнительные проставки.

При поломке одной из пружин появляется характерный стук в подвеске и наблюдается проседание машины в той стороне, где находится лопнувший пружинный виток.

Ремонт расширительного бачка: видео

Источник