- Ремонт аккумуляторных батарей

- Короткое замыкание в АКБ

- Коробление электродов

- Ускоренный саморазряд АКБ

- Сульфатация электродов

- Отстающие аккумуляторы

- Трещины в моноблоках

- Приготовление электролита и зарядка АКБ

- Проект аккумуляторного отделения с разработкой технологии обслуживания и ремонта АКБ для среднего АТП. Часть 2.

- 2.2 Подбор технологического оборудования

- 2.3 Техническое обслуживание и текущий ремонт аккумуляторных батарей

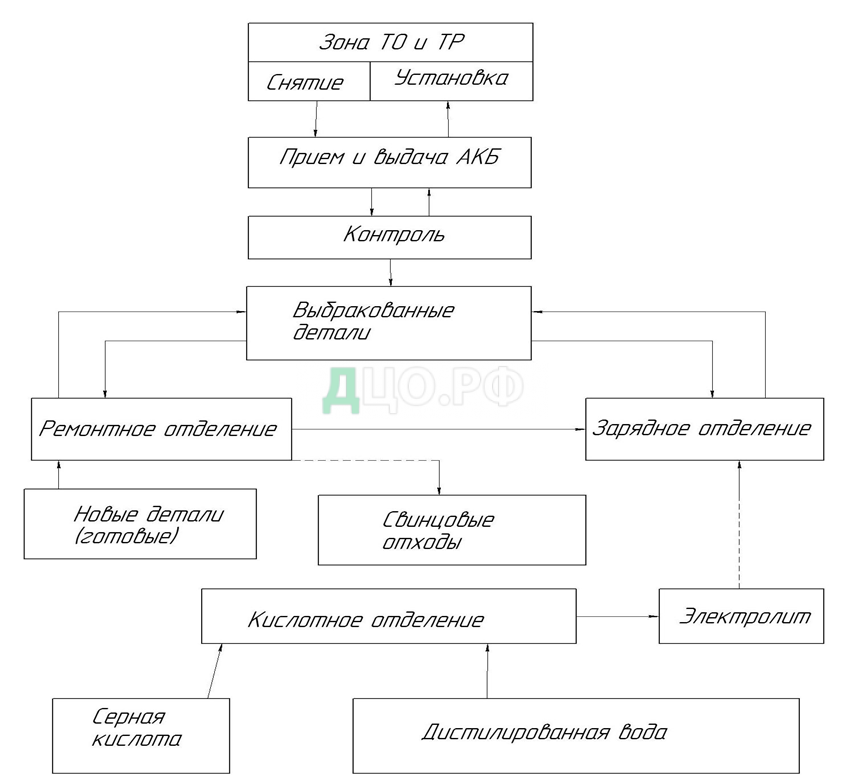

- 2.3.1 Схема технологического процесса в аккумуляторном цехе

- 2.3.2 Основные неисправности аккумуляторных батарей

- 2.3.3 Текущий ремонт аккумуляторных батарей

- 2.3.4 Техническое обслуживание АКБ

- 2.3.5 Технологическая карта. Постовая, операционная на рабочее место

Ремонт аккумуляторных батарей

Своевременным устранением неисправностей аккумуляторных батарей (АКБ) можно значительно продлить срок их службы.

Основные неисправности АКБ:

- коробление электродов

- сульфатация электродов

- ускоренный саморазряд

- нарушение контакта в полюсных выводах и перемычках

- трещины в моноблоках (банках) и крышках

- износ полюсных выводов

- отстающие аккумуляторы

Короткое замыкание в АКБ

Короткое замыкание внутри АКБ возникает между разноименными электродами из-за накопления на дне банки выпавшего активного вещества, образования на кромках отрицательных электродов свинцового мостика (губки) и в результате разрушения сепараторов. Эти явления возможны при длительном перезаряде батареи, заряде и разряде токами большой силы, загрязнении и замерзании электролита.

Внешние признаки короткого замыкания:

- очень малая величина э.д.с.

- быстрое повышение температуры при заряде

- медленное повышение напряжения при заряде и быстрое его падение при выключении зарядного тока

- понижение плотности электролита

Для устранения короткого замыкания АКБ разбирают, заменяют поврежденные сепараторы и электроды, удаляют осадок и губку с кромок электродов. После сборки АКБ заряжают с одной перезарядкой.

Коробление электродов

Коробятся электроды из-за большой силы зарядного и разрядного тока, повышенной температуры электролита, нарушения правил пуска двигателей стартером (частые и длительные его включения). Признаками коробления являются изменения внешней их формы и уменьшение емкости АКБ из-за сокращения количества активного вещества вследствие его выпадания. Покоробленные электроды при ремонте АКБ заменяют.

Ускоренный саморазряд АКБ

Саморазряд батареи, превышающий 1% в сутки, считается ускоренным. Он происходит в результате загрязнения поверхности АКБ и попадания примеси в электролит. Для уменьшения саморазряда необходимо содержать в чистоте поверхность батареи (загрязнения образуют между клеммами токопроводящий мостик), не допускать «прорастания» сепараторов. Если электролит загрязнен, то батарею нужно разрядить током 0,1 от ее емкости до напряжения 1,1-1,2 В на каждый аккумулятор. При этом посторонние металлы и окислы с электродов переходят в электролит. Затем вылить электролит, промыть батарею дистиллированной водой, залить свежий электролит прежней плотности и полностью зарядить.

Сульфатация электродов

Сульфатация (образование на поверхности активного вещества электродов кристаллов сульфата свинца) возникает при длительных и глубоких разрядах и ускоряется при снижении уровня электролита (оголение верхней части электродов), наличии в электролите органических примесей, повышении плотности и температуры электролита, наличии ускоренного саморазряда.

Признаки сульфатации электродов АКБ:

- уменьшение емкости батареи

- снижение плотности электролита

- быстрое повышение при заряде напряжения батареи и температуры

- преждевременное бурное газовыделение

- при запуске двигателя резкий спад напряжения вследствие малой емкости батареи

Существует несколько способов восстановления емкости засульфатированных АКБ:

- длительный заряд малыми токами

- заряд на дистиллированной воде

- разряды малыми токами

- кратковременный (1-2 ч) заряд батареи током, в 10-20 раз превышающим ток обычного заряда

- и др.

Если процесс сульфатации не слишком глубок, электроды аккумулятора можно восстановить, разрядив батарею током 0,05 от ее емкости до напряжения 1,7 В. После этого слить электролит, валить дистиллированную воду и заряжать током 0,03 от емкости. При достижении плотности электролита 1,09 г/см3 напряжение каждого аккумулятора должно быть 2,3-2,4 В. Если оно ниже, то заряд прекращают, часть электролита заменяют дистиллированной водой и после 2-часового перерыва продолжают заряд тем же током до достижения плотности 1,09 г/см3 и напряжения 2,3—2,4 В. После этого плотность доводят до нормальной и заряжают батарею током 0,1 от емкости.

Для восстановления электродов с глубокой, но незастарелой, сульфатацией из разряженных до 1,7 В сливают электролит и заливают в них дистиллированную воду. Через час аккумуляторы заряжают, установив зарядный ток с таким расчетом, чтобы напряжение на выводах 12-вольтовой батареи было 13,8 В. Когда плотность электролита повысится до 1,12 г/см3, устанавливают зарядный ток, соответствующий 0,2 от емкости батареи. Зарядку ведут до начала газовыделенил во всех аккумуляторах и прекращения увеличения плотности электролита. Затем АКБ включают на 1,5-2-часовую разрядку примерно таким же током. Разрядку и зарядку продолжает до тех пор, пока повышается плотность электролита.

Отстающие аккумуляторы

Если в АКБ хотя бы один аккумулятор разряжается раньше остальных, то работоспособность батареи будет определяться именно этим аккумулятором, который при дальнейшем разряде переплюсуется и будет заряжать обратным током остальные аккумуляторы, что приведет к значительному снижению напряжения АКБ. У отстающих аккумуляторов плотность электролита при заряде растет значительно медленнее, а температура быстрее, чем у остальных аккумуляторов. Батарея с такими аккумуляторами должна быть подвергнута 2-3-разовому контрольно-тренировочному циклу (заряд—разряд).

Трещины в моноблоках

Трещины в стенках и перегородках моноблока (банки) заделывают композицией на основе эпоксидной смолы или расплавленным хлорвинилом. Перед заделкой трещину обрабатывают по всему контуру. Снимают фаски под углом 45-60°на глубину, равную 2/3 толщины стенки. Поверхность вокруг трещины зачищают и обезжиривают ацетоном.

Приготовление электролита и зарядка АКБ

Таблица. Нормы расхода воды и кислоты для приготовления электролита, л

| Требуемая плотность | Количество компонентов при 25°С (при 15’С) | |

| электролита при 25*С, | для получения 1 л электролита | |

| г/См 3 | воды | кислоты |

| 1,21 | 0,849(9,836) | 0,211(0,204) |

| 1,23 | 0,829(0,814) | 0,231(0,227) |

| 1,24 | 0,819(0,808) | 0,242(0,237) |

| 1.26 | 0,800(0,789) | 0,263(0,258) |

| 1,28 | 0,781(0,768) | 0,285(0,280) |

| 1,40 | 0,650 | 0,423 |

Электролит готовят из аккумуляторной серной кислоты (плотность 1,83 г/см3) и дистиллированной воды. В пластмассовый, керамический, эбонитовый или свинцовый сосуд сначала наливают воду, затем при непрерывном перемешивании кислоту.

Аккумуляторы, собранные после ремонта из разряженных пластин (электродов), заливают электролитом плотностью 1,12 г/см3 после охлаждения до температуры 25°С. Залитую АКБ выдерживают в течение 2—4 ч.

В качестве источника тока для зарядки АКБ используют выпрямители типа ВСА или специальные зарядные агрегаты. Зарядку ведут током, равным 0,1 от емкости батареи. Напряжение на каждом аккумуляторе должно быть 2,7-3,0 В. Во время зарядки контролируют температуру электролита. Она не должна подниматься выше 45°С. Если температура окажется выше, уменьшают зарядный ток или прекращают зарядку на некоторое время. Заканчивают зарядку после того, как начнется обильное газовыделение, а плотность электролита стабилизируется и не будет меняться в течение 2 ч. После 30 мин выдержки проверяют плотность электролита. Если она не соответствует установленной для данной зоны эксплуатации, то доливают в аккумулятор дистиллированную воду (когда плотность выше нормы) или электролит плотностью 1,4 г/см3 (если плотность ниже нормы). После корректировки необходимо продолжить зарядку в течение 30 мин для перемешивания электролита.

Источник

Проект аккумуляторного отделения с разработкой технологии обслуживания и ремонта АКБ для среднего АТП. Часть 2.

Страницы: 1 2 3 4 5

ГЛАВА 2. ОРГАНИЗАЦИОННАЯ ЧАСТЬ

2.1 Выбор и обоснование метода организации технологического процесса ТО и ТР

На предприятии для выполнения ТО принимается метод универсальных постов тупикового типа. Метод ТО автомобилей на универсальных постах заключается в выполнении всех работ вида ТО (кроме УМР) на одном посту рабочими – универсалами. Универсальные посты позволяют изменять объемы работ ТО и сопутствующего ремонта, так как посты независимы друг от друга.

Недостатками метода является значительная потеря времени на установку автомобилей на посты и съезд с них, загрязнение воздуха отработавшими газами при маневрировании автомобиля в процессе заезда на посты и съезда с них, необходимость не однократного дублирования однотипного оборудования, затрудняется механизация процессов обслуживания, повышается средний разряд рабочих.

Для ТР принимается агрегатный метод, который заключается в замене неисправных агрегатов исправными, ранее отремонтированными или новыми из оборотного фонда. Если неисправность узла или агрегата целесообразно устранить непосредственно на автомобили, когда для производства ремонта достаточно межсменного времени, замены обычно не производят.

Агрегатный метод позволяет сократить время простоя автомобиля в ремонте, так как замена неисправных агрегатов и узлов на исправные требует меньше времени, чем демонтажно-монтажные работы, производимые без обезличивания агрегатов и узлов. Но при этом методе увеличиваются не производственные расходы предприятия, связанные с необходимостью закупки и хранения агрегатов в оборотном фонде.

На аккумуляторном участке также принимается метод универсальных постов.

2.2 Подбор технологического оборудования

К технологическому оборудованию относятся стационарные и переносные станки, стенды, приборы, приспособления и производственный инвентарь, занимающие самостоятельную площадь на планировке, необходимые для обеспечения производственного процесса ТО и ТР и диагностированию подвижного состава.

К организационной оснастке относят производственный инвентарь (верстаки, стеллажи, шкафы, столы), занимающий самостоятельную площадь на планировке.

К технологической оснастке относят всевозможный инструмент, приспособления, приборы, необходимые для выполнения работ по ТО,ТР и диагностированию подвижного состава, не занимающие самостоятельной площади на планировке поста.

Все оборудование для ТО и ремонта можно разбить на три группы:

а) технологическое (станки, автомобильные мойки, подъемники);

б) организационная оснастка (верстаки, столы, ларь для ветоши, ларь для отходов, стеллажи).

в) технологическая оснастка (оборудование, не имеющее площадей: ключи, динамометр и т.д.).

При подборе оборудования пользуются «Табелем технологического оборудования и специализированного инструмента», каталогами, справочниками. В табеле дан перечень оборудования для выполнения различных видов работ ТО и ТР и его количества в зависимости от типа и списочного состава автомобилей на АТП. Приведенные в «Табеле . . . » номенклатура и количество технологического оборудования установлены для усредненных условий, а для конкретного АТП и конкретных условий могут корректироваться с учетом специфики работ предприятия, метода организации работ, числа постов и режима работы.

Технологическое оборудование по производственному назначению подразделяется:

- Основное – станки, демонтажно – монтажные стенды и др.;

- Подъемно – осмотровое – смотровые каналы и подъемники;

- Подъемно – транспортные – кран-балки, краны, тали, лебедки и др.;

- Общего назначения – верстаки, столы, шкафы, стеллажи и др.;

- Складское.

Перечень технологического оборудования занесен в таблицу 3.1 перечень технологической оснастки в таблицу 3.2.

Таблица 3.1 – Технологическое оборудование

| Поз. | Наименование | Колво | Габаритные размеры. мм | Тип |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Верстак для ремонта АКБ | 1 | 1450х800 | Э-403 |

| 2 | Ванна для промывки АКБ | 1 | 400х1000 | — |

| 3 | Ванна для слива электролита | 1 | 320х500 | — |

| 4 | Стенд для проверки и разрядки АКБ | 1 | 1250х500 | Р-945 |

| 5 | Ящик для мусора | 1 | 500х500 | Н-9938 |

| 6 | Шкаф для материалов и запчастей | 1 | 2800х600 | — |

| 7 | Дистиллятор | 1 | 300х400 | Ш-51 |

| 8 | Ванна для приготовления электролита | 1 | 500-320 | Э-404 |

| 9 | Приспособление для разлива кислота | 1 | 480х320 | — |

| 10 | Стеллаж для бутылей | 1 | 1470х500 | — |

| 11 | Шкаф для зарядки АКБ | 1 | 2000х400 | Э-409 |

| 12 | Выпрямитель для зарядки АКБ | 1 | 400х500 | — |

| 13 | Тележка для транспортировки АКБ | 1 | 500х300 | П-620 |

Таблица 3.2 – Технологическая оснастка

| Наименование | Тип или модель | Количество |

| Комплект аккумуляторщика | Э-412 | 1 |

| Комплект оборудования и приспособлений для ТО батарей | КИ-389 | 1 |

| Прибор для проведения восстановительного цикла заряда-разряда | КИ-1093 | 1 |

2.3 Техническое обслуживание и текущий ремонт аккумуляторных батарей

2.3.1 Схема технологического процесса в аккумуляторном цехе

Аккумуляторный цех выполняет ремонт, зарядку и подзарядку АКБ. Во многих крупных автохозяйствах специалисты этого цеха производят и ТО АКБ при ТО-1 и ТО-2. В соответствии с технологией обслуживания и ремонта АКБ и современными требованиями к производству в цехе в особо крупных автохозяйствах, помещение отделения разделяют на отделения приема, хранения и ремонта (кислотное и зарядное).

Кислотное отделение предназначается для хранения в стеклянных бутылях серной кислоты и дистиллированной воды, а также для приготовления и хранения электролита, для чего используется ванна из свинца или фаянса. Она устанавливается на деревянном столе, выложенном свинцом. В целях безопасности при разливе кислоты, бутыли устанавливают в специальные приспособления.

В помещение для приема поступают неисправные АКБ. Здесь осуществляется контроль из технического состояния и определяется содержание работ по обслуживанию и ремонту. Далее в зависимости от состояния они поступают в ремонт или на подзарядку.

Ремонт батарей обычно осуществляется с использованием готовых деталей (пластин, сепараторов, баков). После ремонта батарея заполняется электролитом и поступает в помещение для зарядки батарей. Заряженная батарея возвращается на а/м, с которого она была снята или поступает в оборотный фонд.

АКБ обычно закрепляются за автомобилями. Для этого на перемычках батареи ставится гаражный номер а/м. В средних или небольших автохозяйствах аккумуляторное отделение обычно располагается в двух помещениях. В одном осуществляются прием и ремонт батарей, а в другом проводятся заправка электролитом и зарядка батарей. Схема технологического процесса аккумуляторного отделения показана на рисунке 3.1.

2.3.2 Основные неисправности аккумуляторных батарей

Своевременным устранением неисправностей аккумуляторных батарей (АКБ) можно значительно продлить срок их службы.

Основные неисправности АКБ следующие:

Признаками коробления электродов являются изменение внешней их формы и уменьшение емкости АКБ из – за сокращения количества активного вещества, вследствие его выпадения. Покоробленные электроды при ремонте аккумуляторных батарей заменяют новыми.

Сульфатация пластин – при этом кристаллы сульфата образуются на пластиках АКБ в виде крупных белых пятен, которые препятствуют контакту серной кислоты электролита с активной массой пластин.

При глубокой сульфатации пластин резко снижается емкость аккумуляторной батареи, она быстро разряжается при включении приемников. Например, при пуске двигателя стартером, включенные лампочки различного назначения практически гаснут, а повторный пуск возможен лишь через промежуток времени ( до 30 мин и более).

- Сколы и трещины на поверхности моноблока и крышек – помимо механического характера трещины могут возникнуть при замерзании электролита (при этом возможно полное разрушение моноблока АКБ)

- Разрушение и износ полосовых выводов ( штырей) или накидных клеим проводов – иногда имеет место облом штырей в местах соединения с перемычками аккумуляторов или распайка и поломка самых перемычек.

2.3.3 Текущий ремонт аккумуляторных батарей

Текущий ремонт АКБ начинают с ее предварительного разряда. Затем сливают электролит, используя специальное, поворотное вокруг своей оси, устройство. После этого, электролит нагреваемыми лопатками (можно приспособить обычный паяльник) удаляют мастику, уплотнительные шнуры и т.д.

С помощью настольно – сверлильного станка и комплекта фрез срезают выводные штыри, разрезают межэлементные перемычки.Если неисправен один аккумулятор, то извлекают блок пластин только из него, если более одного – целесообразно вскрывать и вынимать блоки всех аккумуляторов.

При ремонте используют инструмент и приспособления комплекта мод. ПТ -7300 « Комплект, включающий электродистиллятор мод.КИ -389 используется в кислотном отделении для приготовления электролита.

Детали батареи тщательно промывают в дистиллированной воде, разбирают и проводят поэлементную проверку. Сильно поврежденные пластины и секаторы заменяют. Для удобства сборки блоков пластин используют специальное приспособление с винтом и прижимным башмаком. Имеется также очень удобное приспособление для сборки полу блока пластин. Во время пайки нельзя допускать эл.дуги между угольным стержнем и свинцом.

После полной сборки батарею заполняют электролитом и проводят контрольно – тренировочный цикл « заряд –разрядка» током соответствующей силы.

2.3.4 Техническое обслуживание АКБ

ЕО – перед пуском двигателя проверяют общее состояние и укрепление аккумуляторной батареи. Не допускаются трещины моноблока и крышек, повреждение изоляции проводов или окисление полюсных выводов и клемм, сильное загрязнение о техническом состоянии и степени заряда батареи можно судить по степени накала нитей отдельных включенных ламп, по силе звукового сигнала, по легкости пуска двигателя стартера. При выявлении неисправностей их устраняют.

ТО -1 – дополнительно к объему ЕО проводят более тщательно крепежные работы, проверяют состояние клемм с выводными штырями – окисленные контактные поверхности защищают мелкозернистой шкуркой или специальными приспособлениями ( втулка с мелкими фрезами или металлическими) после чего смазывают их техническим вазелином или наносят тонкий слой антиокислительной аэрозоли типа « Унисма». Очищают поверхность аккумуляторной батареи, включая вентиляционные отверстия в пробках, и продувают их сжатым воздухом. Пятна белого налета от разлитого электролита удаляют ветошью, смоченной в 10% растворе аммиачного спирта. Проверяют уровень электролита в банках АКБ и принимают решение о необходимости дольше в ту или иную банку дистиллированной воды.

ТО -2 – помимо работ, выполняемых при ЕО и ТО -1 в объем работ ТО -2 входят диагностические работы по определению степени разреженности и технического состояния батареи. С помощью ареометра с поплавком- денсиметром со шкалой проверяют плотность электролита в каждой банке, характеризующей степень разреженности. С помощью нагрузочных вилок Э -108 и Э-107 проверяют напряжение под нагрузкой на выводных полюсах. Эти работы необходимо проводить в аккумуляторном цехе на столе с кислотоупорным покрытием. При необходимости выравнивают и доводят плотность электролита в аккумуляторах до нормы (например, добавлением электролита повышенной плотности). При всех обстоятельствах в отдельных аккумуляторах не должно отличаться более, чем на 0,1В. В том случае, когда при повышенной разреженности батарею не удается привести в нормальное состояние путем подзаряда, батарею следует разобрать и произвести проверку с последующим проведением текущего или капитального ремонта ( очень старые и сильно поврежденные батареи обычно выбраковывают).

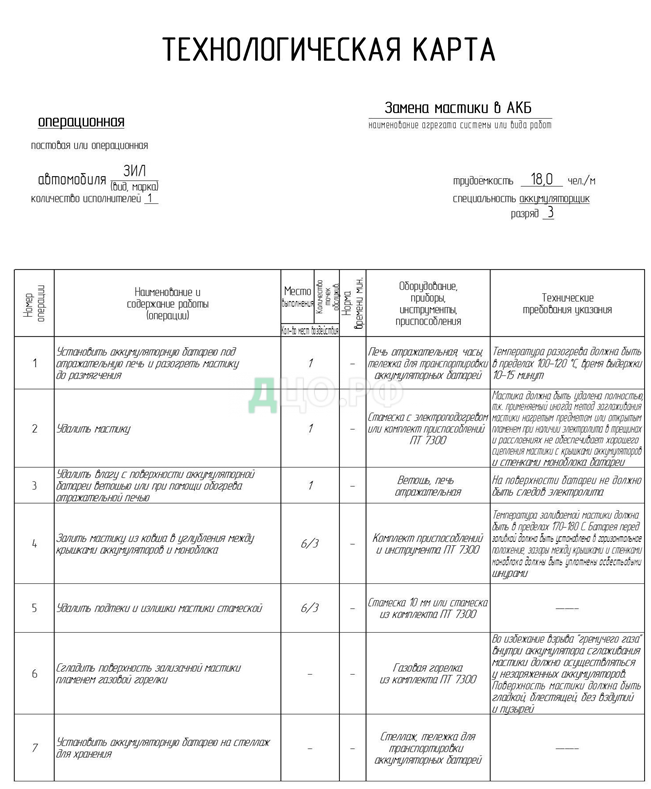

2.3.5 Технологическая карта. Постовая, операционная на рабочее место

Технологический процесс ТО, ТР и диагностики представляет собой совокупность операций по соответствующим воздействиям, которые выполняются в определенной последовательности (и обязательных к исполнению) с помощью различного инструмента, приспособлений и других средств механизации с соблюдением технических требований (технических условий). Технологический процесс ТО и диагностики оформляется в виде технологических карт.

Технологическая карта — форма технической документации, в которой указываются операции технологического процесса соответствующего технического воздействия на автомобиль или его агрегат, место выполнения, квалификация исполнителей, нормы времени, техническая оснастка, технические требования и указания. Технологическая карта является первичным документом, на базе которого строится вся организация производственного процесса. Она бывает двух видов:

- операционно-технологическая карта;

- постовая технологическая карта.

Маршрутная карта отражает последовательность операций по ремонту агрегатов или механизмов автомобиля в одном из подразделений ТР.

Карта-схема — это специальные таблицы, координирующие работу нескольких исполнителей на посту или нескольких постов в зоне соответствующего технического воздействия.

Любая технологическая карта является руководящей инструкцией для каждого исполнителя, кроме того, служит документом для технического контроля выполнения обслуживания или ремонта. Технологические карты составляются на:

— определенный вид работ ТО, ремонта, диагностирования;

— специализированный пост зоны ТО (постовая карта);

— один из постов линии диагностирования (карты диагностирования Д-1,Д-2);

— специализированное переходящее звено (бригаду) рабочих при методе универсальных постов;

— операцию ТО, ремонта, диагностирования (часть постовых работ);

— операции, выполняемые одним или несколькими рабочими (карта на рабочее место).

В зависимости от принятых форм и методов организации технологических процессов, а также видов выполняемых работ на автомобильном транспорте разрабатываются и используются следующие основные документы:

— руководящие документы (РД), устанавливающие организационно-методические и общетехнические требования и правила проведения работ, применение которых на АТП не допускает каких-либо отклонений от принятых в РД положений;

— руководство по текущему ремонту (РТ), предписывающие порядок и правила проведения постовых и цеховых работ ТР для основных агрегатов и систем автомобиля и допускающие отдельные изменения с учетом конкретных условий АТП;

— инструкции по техническому обслуживанию (ИО), регламентирующие порядок и правила ТО и имеющие одинаковые с РТ условия использования на АТП;

— методические указания (МУ), представляющие документ рекомендательного плана и устанавливающие общие методы проведения работ.

Оптимальный вариант технологического процесса, разработанный при помощи технологических карт, позволяет получить высокую производительность труда и качество работ, исключить пропуски и повторения отдельных операций и переходов, рационально использовать средства механизации, выполнить требуемую организацию и обустройство рабочих мест.

Технологическая карта замены мастики в АКБ приведена ниже на рисунке 3.2.

Страницы: 1 2 3 4 5

Источник