Порядок разработки технологических процессов ремонта

Порядок разработки технологического процесса существует на каждом предприятии. При таком положении завод-изготовитель не может обеспечить всей потребности в снабжении парка автомобилей запасными частями. Эта задача решается путем организации специализированных заводов по производству запасных частей и восстановлению сложных и металлоемких деталей на авторемонтных предприятиях или на специализированных заводах по восстановлению деталей.

Качество деталей задается техническими требованиями, которые определены рабочим чертежом детали. Рабочий чертеж детали является основным исходным документом при разработке технологического процесса изготовления детали. Он должен содержать все данные, необходимые для изготовления детали.

При порядке разработки технологического процесса изготовления необходимо знатьусловия работы детали в собранном узле, проанализировать нагрузки, воздействию которых подвергают деталь, выявить предъявляемые к ней требования и знать, как ориентируется деталь в собранном узле относительно других деталей.

Минимальную стоимость изготовления детали при обеспечении заданного количества и качества деталей выявляют путем разработки нескольких вариантов технологического процесса, экономического сравнения вариантов и выбором наиболее экономичного варианта.

Технологические и производственные процессы ремонта.

В процессе эксплуатации автомобиля происходит изменение его технического состояния.

Эти изменения происходят в результате воздействия различных факторов, к которым относятся:

— а также различные внутренние процессы, которые приводят к изменению физико-механических свойств материалов.

В результате этого происходит нарушение нормального режима работы автомобиля или его отдельных узлов и агрегатов. Вследствие этого происходит поломка автомобиля, для устранения которой необходимо произвести ремонт.

Производственный процесс представляет собой совокупность технологических действий и орудий труда, которые применяются на предприятии для изготовления или ремонта продукции. Часть технологических операций связана с выполнением основных работ, которые предполагают изменение формы, размера, свойств, а также состояния продукции. Другая часть технологических операций связана с выполнением вспомогательных работ, к которым относятся транспортные и складские работы, содержание и ремонт зданий и оборудования, материально-техническое снабжение и т. д.

Технологический процесс ремонта представляет собой часть производственного процесса, которая связана с выполнением основных работ по ремонту автомобиля.

К технологическим процессам ремонта относятся:

— разборка автомобиля, его агрегатов, узлов и деталей;

— сборка, окраска и испытание автомобиля, а также сдача автомобиля заказчику.

Все эти технологические операции выполняются в определенной последовательности в соответствии с технологией и организацией работ.

Любой технологический процесс состоит из следующих элементов: операция, установка, переход, проход, рабочий прием, рабочее движение.

Операция представляет собой часть технологического процесса ремонта, которая выполняется непрерывно на одном рабочем месте, рабочим одной профессии, определенным видом оборудования. Название операций, как правило, совпадает с названием оборудования, на котором она выполняется. Например, сборочная операция выполняется в сборочном цехе слесарем-сборщиком с применением специального сборочного оборудования.

Установка представляет собой часть технологической операции, которая связана с изменением положения изделия относительно оборудования или инструмента. Например, при создании автомобиля сборочными операциями является установка двигателя, коробки передач и т. д.

Переход представляет собой часть технологической операции или установки, которая выполняется над одним участком изделия при помощи одного инструмента в одном и том же режиме. Например, установка двигателя автомобиля включает в себя несколько переходов: строповка двигателя; подъем, перенос, установка двигателя на раму; закрепление двигателя на раме.

Проход представляет собой один из нескольких переходов, следующих друг за другом. Например, строповка двигателя автомобиля включает в себя два перехода: увязка одного стропа на двигателе с одной стороны и закрепление другого конца на крюке крана; увязка другого стропа на двигателе с другой стороны и закрепление другого конца на крюке крана.

Рабочий прием является частью перехода или прохода и представляет собой законченный цикл рабочих движений. Например, при строповке двигателя: закрепление одного конца стропа – один рабочий прием, закрепление другого конца стропа – другой рабочий прием.

Рабочее движение является наименьшей составной частью технологической операции. Например, рабочее движение может делать рабочий, когда берет в руки ту или иную деталь.

Разработка технологического процессаи правильная его организация заключаются в том, что для каждого его элемента устанавливается описание содержания работ, перечень необходимого оборудования, инструмента и приспособлений, а также нормы затрат и сложность выполняемых работ. Вся эта информация заносится в технологические карты. Глубина проработки различных элементов технологического процесса зависит от объема выполняемых работ.

Для небольших предприятий с малым объемом работ технологический процесс разрабатывается на уровне установок и технологических операций с применением универсального оборудования и инструмента. Для таких предприятий в технологической карте устанавливается только порядок выполнения операций. Такая технологическая карта называется маршрутной технологической картой. Все работы должны производиться рабочими высокой квалификации.

Для станций технического обслуживания автомобилей (СТОА) с достаточно большим объемом работ технологические карты разрабатываются на уровне переходов или проходов. Кроме этого в таких случаях в картах указывают содержание работ по каждой технологической операции. Все работы выполняются по операционным технологическим картам на специальном оборудовании с применением специального инструмента и приспособлений.

Разработка технического процесса осуществляется отдельно для проведения первого и второго технического обслуживания, а также для ремонтных работ по текущему и капитальному ремонту.

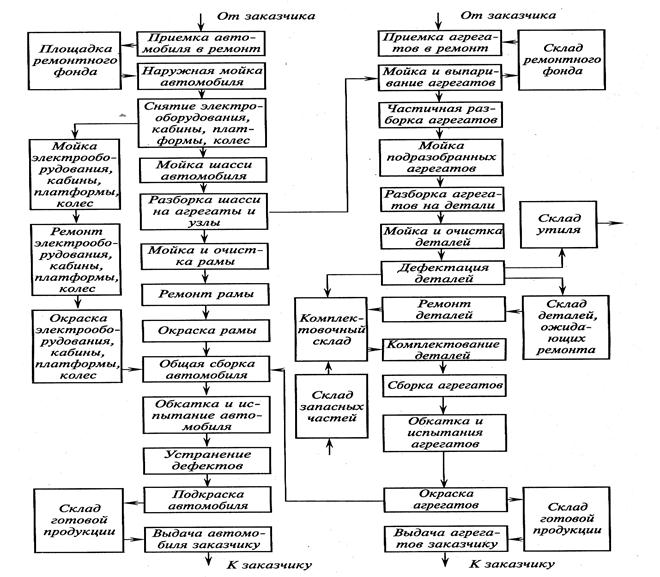

Наибольший объем работ, как правило, имеет место при капитальном ремонте автомобилей, если он проводится на специализированных авторемонтных заводах. Автомобили, принимаемые на капитальный ремонт, обязательно проходят предварительную мойку и затем поступают на операцию разборки. В процессе разборки с рамы автомобиля снимают все агрегаты, очищают их от грязи, масла и затем разбирают на узлы и детали.

Снятые детали автомобиля сортируют на годные, требующие ремонта и на негодные. Годные детали идут на повторную сборку. Детали, требующие ремонта, восстанавливают и также направляют на сборку. Негодные детали отправляют на металлолом. Затем узлы снова собирают в агрегаты и устанавливают на рамы автомобиля. Собранный и отремонтированный автомобиль испытывают и отдают заказчику.

По такой схеме также производится разработка технологического процесса проведения текущего ремонта, с тем отличием, что в этом случае выполняется меньший объем работ и присутствует намного меньше технологических операций.

Схема технологических процессов капитального ремонта автомобилей и их составных частей. Агрегаты, снятые с автомобиля или поступающие в КР как товарная продукция, проходят наружную мойку и поступают на разборку. После разборки агрегатов наружные и внутренние поверхности деталей моют и очищают от нагара, накипи, старой краски, продуктов коррозии, коксовых и смолистых отложений.

При дефектации детали разделяют на три группы: утильные (восстановление которых технически невозможно или экономически нецелесообразно), годные без ремонта (износ которых не превысил допустимого значения, регламентированного техническими условиями) и требующие восстановления. Детали последней группы восстанавливают различными способами и после контроля передают на комплектование, где их подбирают в комплекты и передают на сборку агрегатов.

Двигатели обычно собирают на поточных линиях, другие агрегаты – на специализированных рабочих местах. Собранные агрегаты испытывают и после устранения обнаруженных дефектов окрашивают. Агрегаты, принятые отделом технического контроля (ОТК), поступают на конвейер для сборки автомобилей или на склад готовой продукции, откуда выдаются заказчикам.

Автомобиль после общей сборки заправляют топливом и испытывают пробегом или на стенде с беговыми барабанами. Во время испытаний регулируют механизмы и устраняют обнаруженные неисправности. При необходимости автомобиль моют, подкрашивают, после чего сдают заказчику.

На рисунке 107 изображена общая схема технологического процесса капитального ремонта автомобилей.

Рис. 107. Общая схема технологического процесса капитального ремонта автомобилей

Схема технологического процесса централизованного ремонта по техническому состоянию.Централизованный ремонт по техническому состоянию (ЦРТС) основывается на принципах серийного производства и характеризуется широким использованием типовых технологических процессов. Его суть состоит в том, что каждому агрегату по результатам предремонтного диагностирования, назначается один из заранее разработанных технологических маршрутов типового технологического процесса ремонта.

Определение технического состояния частично разобранного агрегата позволяет исключить искажающие влияния на определяемый диагностический параметр некоторых структурных параметров.

Агрегаты в соответствии с назначенными им технологическими маршрутами распределяются по специализированным рабочим местам, причем на одном рабочем месте может выполняться один или несколько технологических маршрутов. В ходе разборки агрегатов выполняется операционный контроль, результаты которого могут подтвердить или опровергнуть правильность назначенного технологического маршрута.

В первом случае выполняется весь комплекс разборочно-сборочных работ, предусмотренных технологическим маршрутом, после чего агрегат поступает на обкатку и испытания (приемочный контроль). Детали, снятые в соответствии с выполняемым технологическим маршрутом, направляются на дефектацию, а на рабочие места подаются ремонтные комплекты. Восстановление деталей производится на специализированных участках АРП.

Источник

Каталог типовых технологических схем ремонта подводных переходов магистральных нефтепроводов

Купить бумажный документ с голограммой и синими печатями. подробнее

Цена на этот документ пока неизвестна. Нажмите кнопку «Купить» и сделайте заказ, и мы пришлем вам цену.

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Каталог может быть использован при составлении проекта производства ремонтных работ подводных переходов магистральных нефтепроводов специализированными ремонтными управлениями. В Каталоге приведены технологические схемы ремонта, составленные на основании изучения и обобщения отечественного опыта производства ремонтных работ ППМН, и характеристики используемых специальных технических средств.

Оглавление

1. Общие положения

2. Технологическая схема ремонта с использованием конструкции “труба в трубе”

3. Технологическая схема ремонта с подъемом участка трубопровода над поверхностью воды и заменой дефектного участка

4. Технологическая схема ремонта заменой дефектного участка нефтепровода с применением полукессонов и кессонов

5. Технологическая схема ремонта оголенных и провисших участков сооружением донных порогов

6. Технологическая схема ремонта оголенных и провисших участков сооружением затопленных полузапруд

7. Технологическая схема ремонта оголенных и провисших участков сооружением сквозных шпор

8. Технологическая схема ремонта оголенных и провисших участков укладкой мешков с песчано-цементной смесью

9 Технологическая схема ремонта оголенных и провисших участков отсыпкой песчано-гравийной смеси с барж

10. Технологическая схема ремонта оголенных и провисших участков дополнительным заглублением

11. Технологическая схема ремонта берегоукреплений

12. Технологическая схема ремонта с применением полукессонов и кессонов без замены дефектного участка нефтепровода

13. Технологическая схема ремонта с применением полимерных клеевых композиций

14. Технологическая схема ремонта с применением “мокрой” сварки без замены дефектного участка

15. Технологическая схема ремонта с применением разъемных зажимов и муфт без замены дефектного участка

16. Охрана труда при производстве ремонтных работ

17. Пожарная безопасность при ремонтных работах

18. Охрана окружающей среды при ремонте подводных переходов нефтепроводов

Приложение. Специальное оборудование, применяемое при ремонте подводных трубопроводов

Список использованных источников

| Дата введения | 01.01.1985 |

|---|---|

| Добавлен в базу | 01.09.2013 |

| Завершение срока действия | 01.03.2002 |

| Актуализация | 01.02.2020 |

Этот документ находится в:

- Раздел Экология

- Раздел 75 ДОБЫЧА И ПЕРЕРАБОТКА НЕФТИ, ГАЗА И СМЕЖНЫЕ ПРОИЗВОДСТВА

- Раздел 75.200 Оборудование для переработки нефти, нефтяных продуктов и природного газа

- Раздел 75.200.13 Трубопроводы и их компоненты

- Раздел 75.200 Оборудование для переработки нефти, нефтяных продуктов и природного газа

- Раздел 75 ДОБЫЧА И ПЕРЕРАБОТКА НЕФТИ, ГАЗА И СМЕЖНЫЕ ПРОИЗВОДСТВА

- Раздел Строительство

- Раздел Нормативные документы

- Раздел Отраслевые и ведомственные нормативно-методические документы

- Раздел Проектирование и строительство объектов нефтяной и газовой промышленности

- Раздел Отраслевые и ведомственные нормативно-методические документы

- Раздел Нормативные документы

Организации:

| 01.01.1985 | Утвержден | Министерство нефтяной промышленности СССР |

|---|---|---|

| Разработан | ВНИИСПТнефть |

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

МИНИСТЕРСТВО НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ ВНИИСПТнефть

КАТАЛОГ ТИПОВЫХ ТЕХНОЛОГИЧЕСКИХ СХЕМ РЕМОНТА ПОДВОДНЫХ ПЕРЕХОДОВ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

МИНИСТЕРСТВО НЕФТЯНОЙ ПРОШШЛЕННОСТИ

ЗСЕСОШНЫй НАУЧНО-ИССЩОВАТЕЛЬСШ ИНСТИТУТ ПО СБОРУ, ПОДГОТОВКЕ И ТРАНСПОРТУ НЖШ И НЕФТЕПРОДУКТОВ (ВНИИСПТнефть)

КАТАЛОГ ТИПОВЫХ ТЕХНОЛОГИЧЕСКИХ СХЕМ РЕМОНТА ПОДВОДНЫХ ПЕРЕХОДОВ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

16. Смонтировать в передней части протаскиваемого трубопровода оголовок с отверстиями

17. Произвести расстановку машин и механизмов согласно технологической схеме <рис. 2)

лебедка для протаскивания ; кран-трубоукладчик

18. Прикрепить основной (тяговый) трое к оголовку протаскиваемого трубопровода

19. Протащить первую плеть протаскиваемого трубопровода

20. Приварить к первой вторую плеть протаскиваемого трубопровода с контролем стыка; повторить процесс протаскивания

Продолжение табл* I

ционной машины 6р. ; пом.машиниста

изоляционной машины 5р. ; изолировщик 4р.

эл.сварщик 5р. ; подручный 2р.

машинист трубоукладчика ор.

эл.сварщик 6р* ; группа УПЛ

Схема расстановки машин и механизмов при ремонте ППМН методом «труба в трубе»

21 о Отрезать оголовок на про

таскиваемом трубопроводе я раструб на кожухе

22 * Провести гидравлическое

испытание проложенного трубопровода (предварительно заглушив концы)

оборудование для резки

наполнительный и опрессовоч-ный агрегаты ? пружинные манометры

23* Вытеснить воду из межтруб- насосная ного пространства закач- установка кой неагрессивной жидкости

Продолжение табл* I

машинист наполнительного агрегата | машинист опрес* совочного агрегата ;

машинист насос- I ной установки

24* Заглушить межтрубное пространство сальниковыми уплотнениями

сальниковые уплотнения для конструкций «труба в трубе 7 ‘

25* Соединить вновь проложенный трубопровод с магистральным

26* Открыть задвижки и заполнить трубопровод нефтью

зл.сварщик 6р* ; X подручные 2р* 2

линейный трубе- I проводчик по распоряжению диспетчера

Продолжение табл* I

__I__» г_! 3__> 4__! 5 1 6

27* Засыпать вскрытые участки гидромонитор; гидромониторщик ; I

подводного перехода нефте- бульдозер машинист буль- I

провода дозера 5рв

Примечание, После окончания ремонтных работ на кожухе монтируются датчики давления в межтрубном пространстве для регистрации и контроля технического состояния обоих трубопроводов (в случае повышения давления — нарушена герметизация рабочего нефтепровода; в случае снижения давления — неисправен кожух).

Определение диаметра тягового троса в зависимости от разрывного усилия

Диаметр троса, ш

Продолжение табл. 2

I_* 2 ! 3 14*516__J.____7___

,5 946,94 8495,0 I2I0000 1280000 1305000 I4I5000

,5 1076 g 91 9660,0 1375000 1405000 1450000

,5 1361,94 12250,0 1740000 1780000 1835000

Примечание, рассчитывается по формуле:

ff * * ТУ

где Tp — расчетное тяговое усилие, определяется по графику (рис. 3) /26/ ; п — коэффициент перегрузки (п = 2-1,3) f m — коэффициент условия работы (/п — 1,1) ;

а: — коэффициент однородности для троса (для нового £ =* I, для имеющего

t — коэффициент тросового соединения.

График определения величины тягового усилия в зависимости от веса

ТяСобое усилие нет /ее ем.

Вес /ем. tnptfSmpe* беда

Докер протаскивается: I — по суше < 0,6); 2

3 — по спусковой дорожке ( ^ а 0,45);

4 — по роликоопорам

Примечание, ц.д, — цена деления; 4 — коэффициент трения

3. ТЕХНОЛОГИЧЕСКАЯ СХЕМА РЕМОНТА С ПОДЪЕМОМ УЧАСТКА ТРУБОПРОВОДА НАД ПОВЕРХНОСТЬЮ ВОДЬ* И ЗАМЕНОЙ ДЕФЕКТНОГО УЧАСТКА

Область и условия применения

Схема ремонта с подъемом участка трубопровода над поверхностью воды может быть использовала при плановом и неплановом ремонтах подводных переходов нефтепроводов с дефектами большой протяженности, Использование данной схемы позволяет достичь более качественного ведения работ в сравнении с подводными видами ремонта*

Ремонт Ш1МН с подъемом трубопровода над поверхностью воды может проводиться с помощью плавсредств (рис. 4)* а в зимний период — со льда (рис. 5).

Технологическая карта ремонта приведена в табл. 3.

птiптгп!7’> гптгтг)mnп i п ит п птут>/птrr?t /n/fWrrrrrrn

Схема расположения технических средств при ремонте подводного трубопровода с подъемок на поверхность воды

I — трубопровод; Z — буй; 3 — понтон; 4 — плавучие опоры с оттяжками;

5 — плавучий кран; 6 — ремонтная (плавучая) камера; *7 — плавучие площадки* Б — буксирный катер; 9 — водолазный бот; Ю — земснаряд

Схема расстановки оборудования при ремонте со льда с подъемом трубопровода на поверхность

I — подледный якорь; 2 — участок поднимаемого трубопровода; 3 — майна; 4 — подъемный трос; 5 — лебедки-оттяжки; 6 — оттяжки; 7 — опора с блоком; 8 — подъемные лебедки

«Каталог типовых технологических схем ремонта подводных переходов магистральных нефтепроводов (ППМНГ разработан сотрудниками отдела Ъ 3 института ШйИСЛТнефть.

При разработке Каталога использованы действующие отраслевые нормативно-технические документы по ремонту, контролю за строительством, приемке и зксплуатации подводных переходов магистральных нефтепроводов, строительные нормы и правила, научно-техническая литература. Ответственные исполнители: канд, техн, наук Р.Х,Идрисов, инженер С.В.Зуева,

Технологическая карта ремонта ШШЙ с подъемом участка трубопровода над поверхностью воды

) Оборудование i 1 и ПОИСПОСОб- |

кол-во чание |раб. j

I, Ремонт е подъемом участка трубопровода над поверхностью воды с помощью плавсредств

IЛ. Отключить поврежденную нитку подводного перехода перекрытием задвижек по распоряжению диспетчера

1,2, Определить место утечки нефтепродукта и характер

утечки ? водолазный бот

речные рабочие 2р.

1.3. Разработать грунт в ме

станция i гидромонитор-щик 4р.

Х.4« Временно устранить утеч

водолазный бот $ хомут или муф-

ку накладкой хомута или

водолазны^ ин- та

струмент; грузоподъемное устройство

машинист грузоподъемного устройства ; речные рабочие 2р.

I. ОБЩЕ ПОЛОЖЕНИЯ

IЛ. Настоящий документ предназначен для организаций и предприятий Главтранснефти, осуществляющих эксплуатацию и ремонт подводных переходов магистральных нефтепроводов <ППМЮ.

1.2. Каталог может быть использован цри составлении проекта производства ремонтных работ подводных переходов магистральных нефтепроводов специализированными ремонтными управлениями.

1.3. В Каталоге приведены технологические схемы ремонта, составленные на основании изучения и обобщения отечественного опыта цроизводетва ремонтных работ ШМ1, и характеристики используемых специальных технических средств.

1.4. В Каталог не включены технические характеристики общестроительных машин и механизмов, используемых в процессе ремонтных работ.

1.5. настоящий Каталог определяет;

область и условия применения данной технологической схемы ремонта t

перечень основных технологических операций ;

перечень оборудования, приспособлений и материалов, применяемых в процессе ремонтных работ ;

состав бригад, выполняющих ремонт ШШ.

1.6. Выбор конкретной схемы ремонта определяется следующими основными факторами: состоянием ШШ на момент ремонта, стоимостью ремонтных работ, временем устранения повреждений или ликвидации аварий и ее последствий, наличием необходимого ремонтного оборудования, гидрогеологическими особенностями пересекаемого водоема, метеорологическими условиями к др.

1.7. В настоящем Каталоге не приводится технологическая схема ремонта прокладкой новой нитки трубопровода взамен старой, так как практическая реализация данной схемы осуществляется приемами, что и строительство нового подводного трубопровода*

1.8. В Каталоге приведен минимальный количественный состав рабочих, точный состав бригады зависит от конкретных условий ведения ремонтных работ (диаметра трубопровода, требуемой производительности труда, сроков ремонта и т.д.К

1.9* Работы по ремонту подводных переходов нефтепроводов должны осуществляться под наблюдением инженерно-технического работника.

2, ТЕХНОЛОГИЧЕСКАЯ СХЕМА РЕМОНТА ПГШН С МСПОЛЬЗОВАШЕМ КОНСТРУКЦИИ

Область и условия применения

Схема ремонта ПЛМН с использованием конструкции «труба в трубе” монет быть использована для капитального и аварийного ремонтов подводных нефтепроводов, уложенных по радиусу упругого изгиба в соответствии со СНиП Щ-42-80 при отсутствии кривых вставок, элдипсности сечения* вмятин, гофр.

Конструктивное исполнение подводного перехода типа «труба в трубе” показано на рис. I.

Конструкция состоит из кожуха, которым служит отремонтированный дефектный трубопровод, и рабочего трубопровода меньшего диаметра. Пространство между ними заполняется неагрессивной жидкостью (например, водой с ингибитором коррозии).

Технологическая карта ремонта приведена в табл. I.

Схема ремонта подводного трубопровода методом «труба в трубе»

основной магистральный трубопровод; Z

3 — раструб; 4 — протаскиваемый трубопровод (меньшего диаметра);

5 * оголовок; 6 — тяговый трос; 7 — муфта на дефектном трубопроводе

Технологично кая карта ремонта ШШН с использованием конструкции «труба в трубе»

Источник