Технологический процесс ремонта оборудования

Общая характеристика производственного процесса ремонта оборудования

Производственный процесс ремонта оборудования состоит из подготовительных, основных технологических и сопутствующих процессов.

Технологические процессы ремонта, несмотря на большое разнообразие оборудования, обычно представляются в общей структуре производственного процесса в такой последовательности:

1) приемка в ремонт;

2) наружная очистка и мойка оборудования;

3) разборка оборудования на агрегаты, сборочные единицы и детали;

4) мойка сборочных единиц и деталей;

5) контроль и дефектовка деталей;

6) ремонт деталей;

7) комплектование сборочных единиц и агрегатов;

8) сборка, регулировка, обкатка и испытание агрегатов;

9) сборка, регулировка, обкатка и испытание оборудования целиком;

10) окраска оборудования;

11) сдача отремонтированного оборудования в эксплуатацию.

Степень расчлененности производственного процесса ремонта оборудования зависит от его конструкции, программы ремонта, состояния ремонтной базы предприятия и его возможностей по привлечению специализированных ремонтных предприятий.

Прием оборудования, не являясь чисто технологической операцией, имеет существенное значение в общем производственном процессе ремонта. Поэтому она должна выполняться в соответствии с официальными, согласованными техническими условиями (ТУ), заранее известными и ремонтникам и собственникам оборудования. В ТУ на ремонт излагаются все основные требования, которым должны удовлетворять оборудование, узлы, агрегаты, поступающие в ремонт: наличие технической и сопроводительной документации (паспорта, акты и др.); состояние внешнего вида; комплектность; допустимые механические и другие повреждения; состояние окраски, креплений и т. п.; наличие и отсутствие рабочих жидкостей и др.

Приемка оборудования должна оформляться соответствующим актом, подписанным представителями ремонтирующей и эксплуатирующей оборудование организаций (подразделений предприятия, если ремонт производится собственными силами).

Подготовка к ремонту оборудования начинается с контроля его технического состояния. По результатам контроля рекомендуется составлять предварительную дефектную ведомость, представляющую собой документ установленной (или произвольной) формы, в котором приводится перечень деталей, узлов, предположительно подлежащих ремонту, замене. Здесь же указываются объемы, трудоемкость и стоимость ремонтных работ. На основании предварительной дефектной ведомости составляются или уточняются ТУ на ремонт деталей, узлов, проектируются технологические процессы ремонта деталей, специальные инструменты, приспособления. В процессе разборки оборудования, определения истинного состояния его составных частей предварительная дефектная ведомость уточняется, дополняется и после утверждения становится окончательной, рабочей.

По существу дефектная ведомость является документом, основой проектирования (или корректировки) производственного процесса ремонта оборудования, которое включает в себя разработку технологических процессов и технических условий на каждый вид работ, составление технических заданий на разработку конструкций нестандартного оборудования, оснастки и т. п. Основу подготовки и реализации производственного процесса ремонта оборудования составляет его технологическая подготовка.

Разборка оборудования

Разборка оборудования является начальным этапом производственного процесса ремонта. Правильная организация и высокое качество выполнения разборочных работ оказывают значительное влияние на продолжительность, трудоемкость и качество ремонта.

В зависимости от характера износа и повреждения деталей оборудования и номенклатуры деталей, требующих дефектации, ремонта или замены, разборка может быть частичная (с различной глубиной) или полная. Частичная разборка имеет место при текущем и среднем ремонтах, полная — при капитальном ремонте.

Исходной документацией для проектирования технологического процесса разборки являются:

— руководство по ремонту;

— руководство по эксплуатации;

— нормы времени на выполнение отдельных операций, приемов, переходов.

Рабочей документацией для разборки являются:

— руководство по ремонту.

Технологические карты и схемы разборки устанавливают последовательность и уровень глубины разборки. В технологической карте указываются:

1) последовательность операций, переходов, приемов (в повелительном наклонении);

2) применяемое оборудование, инструмент, приспособления;

3) основные технические условия, которые необходимо выполнять при разборке: требования к комплектации; требования к необезличиванию; указания о нанесении меток, рисок или других пометок, используемых при последующей сборке; указание об удалении смазок; технологические усилия, моменты, направления приложения сил и т. п.; порядок откручивания крепежных деталей и др.;

4) нормы времени на операции, приемы.

Схемы разборки составляются в случае ремонта сложного или нового для данного предприятия оборудования, а также в случае недостаточной квалификации ремонтных рабочих.

Детали и сборочные единицы показывают на схеме условными обозначениями. На рис. 6.3 даны условные обозначения детали и сборочной единицы.

Рис. 6.3. Условное обозначение детали и сборочной единицы:

1 — наименование детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 2— цифровое обозначение (код) детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 3 — количество снимаемых с изделия деталей или сборочных единиц при выполнении данной операции или перехода

Схема разборки изделия представляет собой иерархическое дерево состояний объекта разборки (рис. 6.4). Составляется схема слева направо от изделия в сборе до базовой детали (базовой сборочной единицы).

Схема разборки используется также для сборки изделия. В этом случае последовательность сборки определяется движением по схеме справа налево.

Для обеспечения требуемого качества разборочных работ необходимо, чтобы рабочие знали и соблюдали основные требования и правила:

1. Слесари, выполняющие разборку оборудования, должны хорошо знать его конструкцию и принцип действия.

2. Разборку следует вести строго по схеме или карте, а при их отсутствии — в таком порядке:

— сначала изделие разделяют на составные части — крупные сборочные единицы;

— одновременно с этим с изделия снимают детали, не входящие ни в одну составную часть (крышки, кожухи, ремни и др.);

— затем составные части разбирают на более мелкие сборочные единицы и крупные детали;

— мелкие сборочные единицы разбирают, по мере надобности, на детали (при участии в процессе разборки нескольких рабочих разборка мелких сборочных единиц может происходить параллельно).

3. Применение приемов и инструмента, приводящих к повреждению деталей, недопустимо.

4. Сборочные единицы, требующие специфическую технологию ремонта, после снятия с оборудования должны направляться в ремонт в комплектном виде.

5. Все крепежные детали следует складывать и хранить на время ремонта отдельно от других деталей по возможности, видам и размерам.

6. Детали, которые при изготовлении обрабатывают в сборе (совместно), а также приработавшиеся во время эксплуатации и годные к дальнейшей работе, не следует разукомплектовывать.

7. При разборке следует соблюдать чистоту, монтажные метки и риски тщательно оберегать от уничтожения.

8. При разборке необходимо пользоваться исправным инструментом. Инструмент и приспособления должны соответствовать технологическим требованиям (универсальный или специальный, размер, номер, материал и др.).

9. Крупные и тяжелые сборочные единицы и детали следует снимать и перемещать с использованием грузоподъемных механизмов.

10. Слесари должны хорошо знать способы выполнения разборочных операций и владеть приемами таких работ, как: разъединение плотных и прессованных сопряжений; разъединение корродированных резьбовых соединений; удаление поломанных (срезанных) пальцев, шпилек, болтов и др.

Источник

Подготовка оборудования к ремонту

При ремонте оборудования необходимо придерживаться определенного порядка действий для наиболее четкой организации и наилучшего проведения ремонтных работ. Последовательность этих действий такова: определение неисправностей механизма; установление последовательности его разборки; разборка механизма на сборочные единицы и детали, промывка их; определение характера и величины износа деталей, их дефектов; ремонт деталей; сборка механизмов с подгонкой деталей; проверка и регулирование собранного механизма.

За подготовку оборудования для передачи в ремонт несет ответственность начальник производственного цеха или начальники участков. Перед ремонтом оборудование должно быть очищено от пыли, грязи, рабочих жидкостей.

Передача оборудования в капитальный ремонт оформляется специальным актом, составленным инспектором ОГМ совместно с механиком производственного цеха. В акт заносят результаты внешнего осмотра и испытаний на ходу, а также замечания работающего на машине специалиста. Внешним осмотром устанавливают комплектность всех механизмов агрегата, определяют наличие неисправностей, а также задиров, забоин, вмятин, трещин, изломов, изгибов и других дефектов деталей, видимых без разборки механизмов, кроме того, оценивают состояние смазочных и защитных устройств.

Путем опроса работающего на машине рабочего устанавливают, какие недостатки свойственны ей при разных режимах работы, каково состояние механизмов и даже отдельных деталей. Прослушивая действующую машину, определяют, нет ли недопустимых шумов, стуков, вибраций. Все неисправности, зафиксированные в акте, учитывают при составлении окончательной ведомости дефектов на ремонт.

Во время ремонта к моменту сборки отдельные детали могут быть изготовлены или отремонтированы не полностью. Это усложняет процесс ремонта, поэтому он должен быть правильно организован и проводиться по графику, составленному заранее. Основой для составления графика является типовая технология ремонта, укрупненные нормы на выполнение ремонтных работ, а также продолжительность ремонта, которая должна соответствовать сроку, назначенному по плану. Кроме того, необходимо учитывать состав и квалификацию членов бригады. Длительность каждой операции на графике отмечается горизонтальной, а начало и конец – вертикальными линиями.

График дает возможность наглядно видеть ход выполнения ремонтных операций на каждый день.

Подготовка машины к ремонту включает:

1) Определение всех неисправностей машины путем тщательного осмотра, проверки на точность, анализа записей в журналах механика и ремонтных слесарей, опроса персонала, обслуживающего машину. Предварительное установление объема ремонтных работ.

2) Ознакомление с устройством машины, назначением и взаимным действием ее механизмов, узлов и деталей путем технического обследования машины и ознакомления с относящимися к ней техническим паспортом, инструкциями и чертежами.

3) Установление последовательности разборки машины в целом и отдельных её механизмов.

4) Заготовку необходимых для разборки и ремонта инструментов, приспособлений, сменных деталей и узлов.

5) Подготовку площадки для работы около машины или в другом месте.

6) Наружную очистку механизмов, агрегатов от пыли, грязи, жидкости.

7) Отключение машины от электрической сети и пневмосистемы, слив из резервуаров в специальные емкости масла и рабочих жидкостей. Во избежание непроизвольного включения машины во время разборки или ремонта с нее снимают приводные ремни, рассоединяют муфту на валу двигателя, вывешивают табличку «Не включать – ремонт».

Источник

Общие вопросы технологической подготовки ремонта оборудования

Основной целью технологической подготовки ремонта оборудования является обеспечение полной технологической готовностиремонтных предприятий (подразделений) к восстановлению работоспособности оборудования (деталей) заданной номенклатуры с установленным уровнем качества при минимальных трудовых и материальных затратах.

Согласно государственным стандартам [35] и др. технологическая подготовка включает комплекс таких задач, как: обеспечение приспособленности объектов ремонта к восстановлению работоспособности; разработка и обеспечение ремонтных производств нормативно-технической документацией; разработка ремонтных чертежей и технологических процессов; проектирование и изготовление средств технологического оснащения; организация и управление процессом технологической подготовки.

Перед решением задачи обеспечения приспособленности деталей к восстановлению их работоспособности сначала производят анализ этой приспособленности по ряду технических показателей. Основными из них являются: применение ремонтных размеров и сменных элементов; наличие и стабильность технологических баз, минимальное число переустановок детали при механической обработке в процессе восстановления; наличие оборудования и оснастки для реализации процесса восстановления; число дефектов детали в целом, ее поверхностей и повторяемость дефектов; применимость существующих способов закрепления и выверки деталей при механической обработке; исключение необходимости расчленения детали (неразъемных сборочных единиц) на элементы, а также создания технологических баз.

После выполнения анализа приспособленности детали к восстановлению по техническим показателям решают задачу обеспечения приспособленности детали к восстановлению в конкретных условиях ремонтного производства. При этом, по-существу, выбирают наиболее рациональный способ восстановления детали с учетом имеющегося ремонтного оборудования и затрат на восстановление новых деталей или цены запасных частей.

В современном ремонтном производстве разработано и реализовано множество различных технологических способов восстановления работоспособности деталей машин и оборудования. Один и тот же дефект детали, в принципе, можно устранить разными способами. Поэтому, перед технологом, приступающим к разработке технологического процесса восстановления детали, или инженером-механиком, решающим вопросы ее замены, реставрации, встает задача, которая по своей постановке сводится к определению наилучшего, для конкретных условий ремонтного производства и конкретных условий эксплуатации детали, способа восстановления. Очевидно, что показатель эффективности принятого решения должен отвечать условию:

В общем случае к показателям (факторам) эффективности (рациональности) способов восстановления детали можно отнести производственную программу восстанавливаемых деталей; техническую оснащенность ремонтного производства; эксплуатационные свойства деталей, отремонтированных тем или иным способом; обеспеченность ремонтного производства соответствующими способу материалами, энергией, рабочей силой; себестоимость восстановления детали тем или иным способом.

Если при выборе способов восстановления нельзя строго оптимизировать эффективность реализации того или иного из них, то встает вопрос: чем же, какими критериями можно руководствоваться при выборе рационального способа?

В практике проектирования рациональных способов достаточно обоснованно и эффективно используют три критерия выбора рационального способа восстановления деталей: технологического, критерия экономичности и технико-экономического. Причем, эти критерии используются в комплексе и реализуются в указанной здесь последовательности. Рассмотрим сущность этих критериев, принципы и условия их реализации.

Технологический критерий или критерий применимости характеризуется возможностью использования из множества известных технологических приемов, способов одного или нескольких, в принципе, приемлемых для восстановления конкретной детали с конкретными дефектами в конкретных производственных условиях ремонта. Этот критерий не формализован (не выражается формулой, числом) и считается предварительным, позволяющим установить только перечень деталей, ремонт которых возможен тем или иным способом.

Исходными данными, необходимыми для выбора рационального способа восстановления детали по этому критерию в условиях реального ремонтного производства, являются: рабочий чертеж детали с необходимыми требованиями на ее изготовление; характеристика дефекта детали и перечень других ее дефектов; характеристика возможных способов восстановления указанного и сопутствующих дефектов детали (вид способа восстановления, его выходные эксплуатационные показатели, степень устранения дефекта, например, толщина и качество наплавленного слоя; энерго- и материалоемкость; потребное технологическое обеспечение; производительность; экологичность и др.); наличие технологического ремонтного оборудования на предприятии; наличие ремонтных рабочих по профессиям и квалификации.

Какова же последовательность выбора рационального способа восстановления детали по этому критерию?

Алгоритм выбора способа представим в последовательности: анализ дефекта детали ® установление перечня сопутствующих дефектов ® анализ рабочего чертежа детали по характеристикам ее габаритов и дефектной поверхности (части) детали ® анализ и отбор известных и приемлемых способов устранения дефекта и сопутствующих дефектов ® анализ парка имеющегося ремонтного технологического оборудования ® отбор из приемлемых способов тех или иных, которые соответствуют технологическому оборудованию ® анализ энергоемкости и материалоемкости для реализации отобранных способов ® окончательный выбор способов, которые можно использовать одновременно для устранения нескольких дефектов. Для всех перечисленных этапов выбора способов, кроме “анализа и отбора известных и приемлемых способов устранения. ”, каких-либо дополнительных рекомендаций не требуется, так как они определяются конкретными условиями и исходными данными. Для указанного же этапа “анализа и отбора известных. способов. ” очевидно нужно хорошо знать сущность, характеристику и области использования имеющихся в ремонтном производстве способов, что изложено ниже.

Критерий экономичности способов восстановления деталей. Критерий экономичности представляет возможность выбрать из нескольких, ранее установленных равноприемлемых в технологическом отношении, способов восстановления детали наиболее экономичный, т.е. требующий минимальных затрат С для его реализации. В общем виде этот критерий можно представлять как:

Затраты на восстановление одной детали i-ым или j-ым способами определяется по зависимости:

где Сзп — величина заработной платы производственных рабочих по i-му или j-му способам; М — стоимость всех материалов, затраченных на восстановление детали, включая и стоимость ее металла при сдаче в утиль; Н — накладные расходы; Ен — нормативный показатель эффективности капитальных вложений (Ен=0,15); k — капитальные вложения в производственные фонды.

Величина заработной платы Сзп представляет собой сумму прямой заработной платы Зп, дополнительной заработной платы Зд и начислений на заработную плату Зн.

Прямая заработная плата определяется по выражению:

Зп =

где

Дополнительная заработная плата принимается:

а начисления можно принимать в пределах:

Величина накладных расходов принимается в пределах (120. 170) процентов к заработной плате Сзп, а стоимость материалов М ориентировочно (в учебных целях) принимается равной 3% стоимости новой детали или рассчитывается.

При этом следует отметить, что стоимость восстановления детали зависит от объема (программы) ремонта N — общего количества восстанавливаемых деталей. В этом случае при выборе рационального способа ремонта целесообразно все расходы подразделять на переменные, зависящие от программы, и постоянные, не зависящие от объема производства. Тогда в общем случае себестоимость восстановления Св деталей будет [29]:

где Спер — переменные расходы (затраты по основной и дополнительной заработной плате производственных рабочих с начислениями, стоимость материалов, расходы на текущий ремонт и амортизацию производственного оборудования, приспособлений и т.д.); Спост — постоянные расходы (затраты на содержание, ремонт и амортизацию зданий, общезаводские-цеховые расходы на содержание административно-управленческого аппарата, цехового персонала и вспомогательных рабочих и т.д.).

Себестоимость же восстановления одной детали будет:

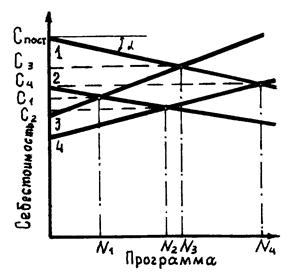

Выражение (3.50) в системе координат С-N графически представляется прямой (рис. 3.2), отсекающей на оси ординат величину Спост, а угол наклона которой пропорционален Спер. Подобные графики можно построить для различных способов, кроме показанных на рис. 3.2. На рисунке видно, что для некоторых пар линий (способов) в их точках пересечения (при одинаковой программе) значения себестоимости одинаковы. Эта точка соответствует значению критической программы Nк, которое может быть найдено из условия:

где значки при С означают сравнимые способы.

| 1 — хромирование 2 — железение 3 — наплавка под слоем флюса 4 — вибродуговая наплавка |

Рис. 3.2. Влияние программы на изменение себестоимости ремонта деталей

Анализируя графики С-N, можно отметить, например, что при программе, меньшей N2 , вибродуговая наплавка (прямая 4) будет наиболее рентабельной. С увеличением же программы сверх N2, вибродуговая наплавка уступает железению, но выгоднее, чем хромирование. При программе более N4, хромирование становится целесообразнее, чем вибродуговая наплавка. При программах, меньших N1, наплавка под слоем флюса выгоднее, чем железение, а при программах, меньших N3 — чем хромирование. При программах, больших N3, наплавка под слоем флюса становится самым дорогим способом.

Выполнив подобный анализ, можно установить наиболее рациональные способы восстановления деталей из условия затрат и программы ремонта.

Технико-экономический критерий выбора рационального способа восстановления деталей является окончательным, обобщающим и выражается условием:

где Св — себестоимость восстановления детали; Сн — стоимость новой детали; Кд — коэффициент долговечности (табл. 3.7) деталей, восстановленных тем или иным способом.

Коэффициенты долговечности характеризуют служебные свойства способов ремонта и они зависят от прочности сцепления покрытий, наплавленных слоев с основным металлом детали, от износостойкости этих слоев и их сопротивления усталостным разрушениям и т.п.

Подставляя значения Св, Сн и Кд в выражение (3.52) по каждому из исследуемых способов, окончательно выбирают самый рациональный из них.

Таким образом, зная физическую сущность и эксплуатационные характеристики способов восстановления работоспособности деталей, можно, используя соответствующие критерии, не только определить наиболее рациональный из способов, но и установить потребность в технологическом оборудовании, технологической оснастке и материалах для реализации этих способов.

К нормативно-технической документации на стадии технологической подготовки относятся: номенклатура восстанавливаемых деталей; нормативы объемов восстановления деталей; нормы времени и расхода материалов: нормативы потребности в оборудовании, приспособлениях и инструменте; нормативы себестоимости или цены на восстановление.

При решении третьей задачи — разработка ремонтных чертежей и технологических процессов — руководствуются требованиями стандарта ГОСТ 2.604-68 “Чертежи ремонтные” и технико-эксплуатационными особенностями и возможностями способов восстановления.

Проектирование и изготовление средств технологического оснащения выполняют при отсутствии универсальных средств. Исходными данными при этом являются значения параметров технологических операций, определенные при решении предыдущей задачи и характеристики параметров восстанавливаемой детали.

При решении последней задачи технологической подготовки ремонтного производства важнейшими являются вопросы подготовки ремонтных кадров, обеспечения ремонта средствами технологического оснащения. Последний вопрос, в основном, решается инженером-механиком. При этом, на основе разработанных технологических процессов, рассчитывается потребность в станочном и ином технологическом оборудовании ремонтных цехов, производств (п. 3.21).

Источник