Технічне обслуговування та технологія ремонту обладнання

Шпиндельна бабка жорстко базована на станині при складанні верстата. У випадку необхідності регулювання шпиндельної бабки в горизонтальній площині необхідно зняти облицювання коробки подач, послабити гвинти що кріплять передню бабку, і спеціальним регулювальним гвинтом відрегулювати положення осі шпинделя по пробних проточках до необхідної точності.

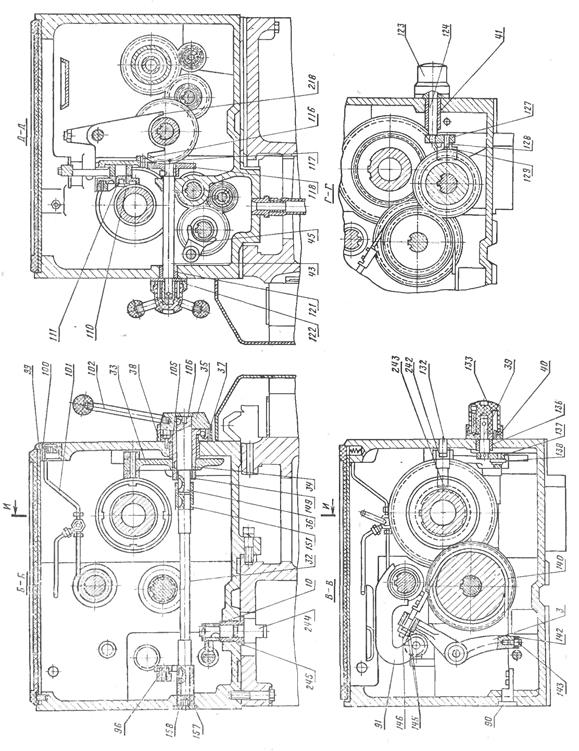

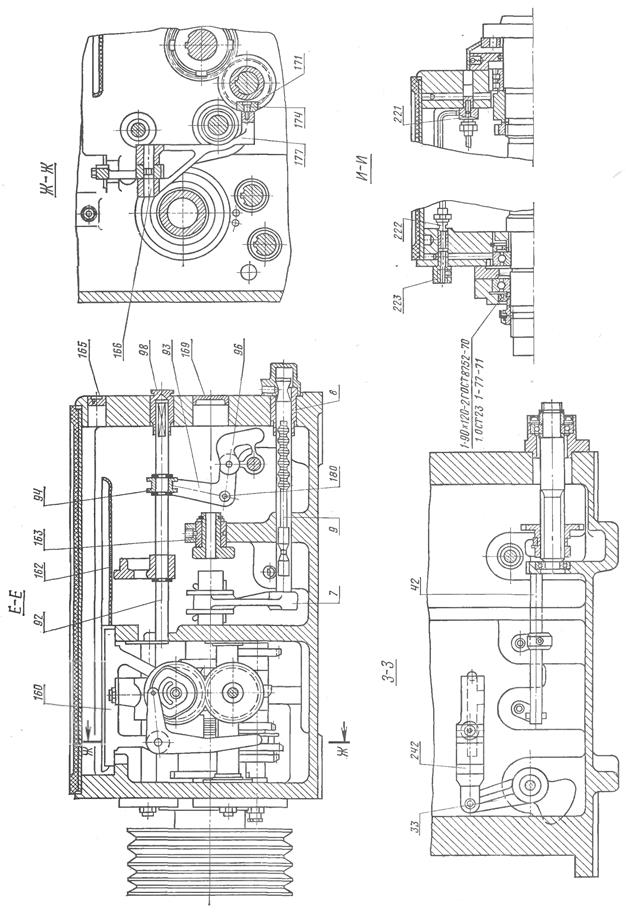

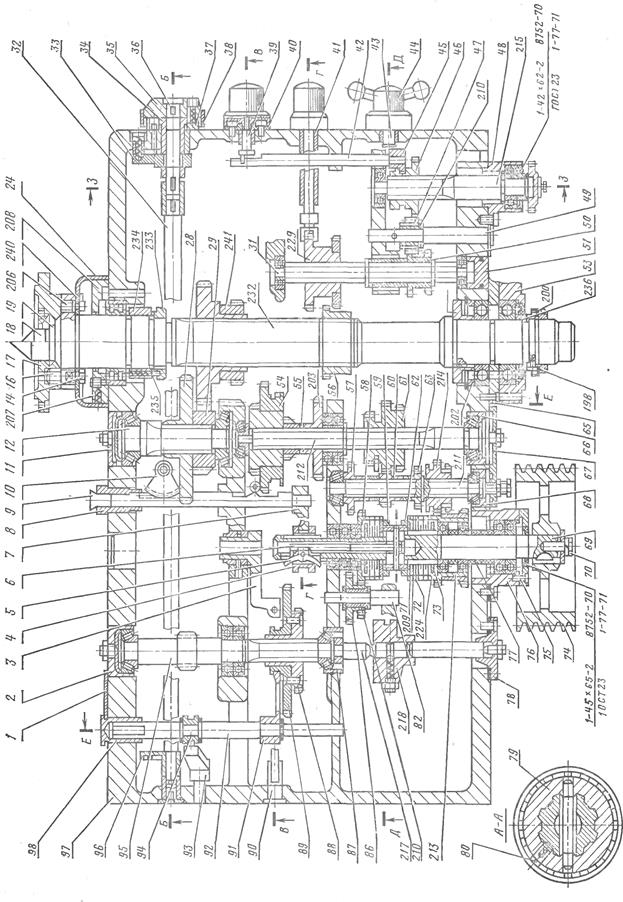

При ослабленні кріплення шківа 74 на конусну частину вала 69 необхідно підтягнути гвинт 70 Рис.1.2

При зниженні обертового моменту необхідно в першу чергу перевірити натяжку пасової передачі головного приводу. Якщо натяг ременів достатнє, потрібно відрегулювати фрикційну муфту головного приводу, розміщену в шпиндельній бабці. Для цього потрібно відкрити кришку 99 Рис.1.1 шпиндельної бабки і зняти масло розподільчий лоток 162 Рис.1.3

Поворотом гайки 62 Рис.1.2 за годинниковою стрілкою при натиснутій клямці 80 можна підняти муфту прямого обертання шпинделя, обертом гайки 59 проти годинникової стрілки – муфту зворотного обертання. Для полегшення регулювання муфти прямого обертання шпинделя рукоятку 8 Мал.9 потрібно повернути вліво, для полегшення регулювання муфти зворотного обертання шпинделя – вправо.

Зазвичай достатньо повернути гайку 59 і 62 на 1/16 оберту, тобто на один зуб. По закінченню регулювання потрібно впевнитися в тому що клямка 80 надійно ввійшла в пази гайок 59 і 62.

При обертанні гайок більше ніж на 1/16 оберту потрібно обов’язково перевірити, чи не перевищує допустимий обертовий момент на шпинделі.

Якщо при максимальному числі обертів шпинделі без виробу і патрона часу його гальмування перевищує 1,5 секунди, необхідно за допомогою гайки 145 підтягнути стрічку гальмі.

Увага.Шпиндельні підшипники відрегульовані на заводі і не потребують додаткового регулювання.

1.3 Опис системи мащення обладнання (вузла)

Приймаємо для даного верстату нормальні умови роботи – верстат працює в механічному цеху без створення особливих умов. Для забезпечення нормальної роботи верстату його встановлено в закритому опалювальному приміщенні, яке забезпечувало: захист від атмосферних опадів, захист від зовнішніх джерел запиленості, піддержання температурного режиму в границях 10 – 35 C, піддержання вологості навколишнього середовища не більше 80%, відсутність у повітрі агресивних газів в концентраціях, які б пошкоджували метал та ізоляцію.

У процесі роботи вузли і механізми верстату підлягають різного роду навантаження, працюють в різних температурних умовах і режимах. Тому одним із основних методів боротьби із зношенням деталей машин – це своєчасне змащування деталей, труться під час роботи.

Таблиця 1.1. Карта змащування

| Механізм, що підлягає змащуванню | Тип змащування | Марка мастила | Періодичність змащування | Номер змащувального місця на верстаті | Кількість заливання мастила, л |

| Шпиндельна бабка і коробка подач | Автоматичне централізоване | І-20А, ГОСТ 20799-75 | 1 раз в 6 місяців | Заливання-6, Зливання-4 |

Продовження таблиці 1.1

| Фартук | Автоматичне | І-30А, ГОСТ 20799-75 | При планових оглядах і ремонтах | Заливання-6, Зливання-4 | 1,5 |

| Каретка і суппорт | Напівавтоматичне Від насоса фартука | І-30А, ГОСТ 20799-75 | 2 рази в зміну | З резервуара фартука | |

| Ходовий вал і ходовий гвинт | Ручне | І-30А, ГОСТ 20799-75 | Щотижнево | 0,03 | |

| Салазки супорта | Ручне | І-30А, ГОСТ 20799-75 | 1 раз в зміну | 0,02 | |

| Задня бабка | Ручне | І-30А, ГОСТ 20799-75 | Щозміни | 0,2 | |

| Змінні шестерні | Ручне | Солідол С, ГОСТ 4366-76 | Щотижнево | 0,1 кг | |

| Різце тримач | Ручне | І-30А, ГОСТ 20799-75 | 1 раз в зміну | 0,01 |

|

1.4 Технічне обслуговування та підготовка обладнання до ремонту

В процесі експлуатації верстату його вузли і механізми підлягають різного роду навантаженню, працювали в різних температурних умовах і режимах роботи і тому вони зазнали різних видів зношування. Станина в процесі роботи внаслідок природного зношення зазнала зносу направляючих. Огородження отримало деформації і місцеві пробоїни внаслідок механічної дії на нього різних металевих тіл при роботі на верстаті, його обслуговуванню та ремонту. Шпиндельна бабка отримала зношення таких видів: шестеренний механізм бабки зносився внаслідок природного зношення і отримав люфт, рукоятки управління не забезпечують необхідну плавність перемикання швидкостей і подач, зносилися підшипники і муфти.

Також у верстата можуть бути різного роду несправності. Багато з них виникають із-за недотримання інструкцій за доглядом та обслуговуванням. У любому випадку перед видаленням неполадки потрібно ознайомитись з основними можливими неполадками.

Таблиця 1.2. Основні можливі несправності

|

| Характеристика несправності | Причина виникнення | Метод усунення |

| Верстат не запускається | Спрацьовує блокуючі пристрої | Перевірити надійність зачинення дверей шафи |

| Відсутність напруги | Перевірити наявність і величину напруги в мережі | |

| Неможливо перемикання блоку шестерень № 214 рукояткою 2 | Блок шестерень не виходить з Нейт-рального положення | Увімкнути електродвигун і виконати перемикання |

| Довільне відключення електродвигуна під час роботи | Спрацювання теплового реле від перевантаження двигуна | Зменшити швидкість різання або подачу |

| Крутний момент шпинделя нижчий зазначеного в керівництві | Недостатнє натяг ременя | Збільшити натяг ременя |

| Слабо затягнута фрикційна муфта | Збільшити затяжку муфти |

Продовження таблиці 1.2

| Гальмування відбувається занадто повільно | Слабке натяг гальмівної стрічки | Збільшити натяг гальмівної стрічки |

| Не обертається диск мастиловказівника | Немає масла в системі | Залити масло |

| Засмітився один з фільтрів | Очистити фільтр | |

| Насос охолодження не працює | Недолік рідини | Долити рідини |

| Перегоріли запобіжники | Замінити запобіжник | |

| Верстат вібрує | Неправильна установка верстата на фундаменті за рівнем | Вирівняти верстат |

| Знос стику напрямних суппорта | Підтягнути притискні планки і клини | |

| Неправильно обрані режими різання, неправильно заточений різець | Змінити швидкість різання, подачу, заточку різця | |

| Верстат не забезпечує точність обробки | Поперечний зсув задньої бабки при обробці в центрах | Відрегулювати положення задньої бабки |

| Деталь, закріплена в патроні, має великий виліт | Деталь підтримати люнетом або піджати центром | |

| Нежорстке кріплення різцетримача | Підтягнути рукоятку різцетримача | |

| Нежорстке кріплення патрона на шпинделі | Підтягнути кріпильні гвинти патрона |

Разом з верстатом, який відправляється у ремонт повинна бути направлена наступна:

— акт технічного огляду перед ремонтом;

— відомість комплекту деталей і збірних одиниць;

Таблиця 1.3. Технічне обслуговування верстату

| Порядок, назва і зміст роботи | Метод і спосіб проведення роботи | Інструмент і улаштування | Виконавці робіт і вид ТО | |

| Робіт ник | Ремонтник механік | Ремонтник електрик | Змащува льник | Контр олер, гідравлік пневм атик, електронщик |

| Очистка обладнання від стружки та ін. нечистот | Візуально | Щітка, обтирочний матеріал | Позмінно | |

| Перевірка місцевого освітлення | Візуально | Позмінно | Щотиж нево | Періодичьно |

| Перевірка і контроль роботи гідросистеми | Візуально із спеціальним обладна нням | Манометр | Щотижнево | |

| Контроль рівня мастильних речовин та поповнено рівня їх обєму | За допомогою масло вказівника | Жезловий масловказівник | Щозмінно | |

| Перевірка точності переключення рукоятки |  Візуально Візуально | За допомогою спеціального кутоміра | Періоди чьно |

| Перевірка плавності і точності переміщу вання вузлів | Безпосереднім вмиканням і вимірюваним | Набір слюсарних інструментів | Щотиж нево |

| Перевірка кріпильних деталей | Візуально і за допомогою спец.інструментів | Набір слюсарних інструментів | Періоди чьно |

| Перевірка пасових і зубчастих передач | Візуально, за допомогою спец.інстуремента | Набір слюсарних інструме нтів, стетоскоп | Щоміс ячно |

| Перевірка електричної частини | За допомогою спец.обладнання | Світловий індикатор | Періодичьно |

| Контроль за експлуатаційними параметрами роботи обладнання | Візуально, за допомогою спец.інструменту та обладнання0 | Стенд | Щоквартально |

| Контроль за перегріванням верстату | Візуально з спец.обладнанням | Термометр | Щоміся чно |

| Перевірка і контроль роботи пневмоси стеми | Візуально з спец.обладнанням | Манометр | Щотиж нево |

Продовження таблиці 1.3

|

Таблиця 1.4 . Технологічний процес демонтажу обладнання

| № операції | Назва операції та зміст по переходам | Обладнання | Прилади та інструменти |

| Слюсарна (відєднати електрооблад нання від мережі та заземлення) | Тестор, викрутка, плас когубці, | ||

| Транспортна (транспортування верстата, встановити верстат для роз Бирання на спец.площадку) | Транспортна машина, Вантажопідємний механізи | ||

| Контрольна | Пристрої для контролю | ||

| Слюсарна (демонтаж захисних Кожухів) | Слюсарний набір інструментів | ||

| Слюсарна (демонтаж електрооблад Нання) | Слюсарний набір інструментів | ||

| Слюсарна (демонтаж електроніки) | Слюсарний набір інструментів | ||

| Слюсарна (демонтаж системи мащення) | Слюсарний набір інструментів | ||

| Слюсарна (демонтаж гідросистеми) | Слюсарний набір інструментів | ||

| Слюсарна (демонтаж пневмосистеми) | Слюсарний набір інструментів | ||

| Миєчна (промивання верстата у зборі) | Машина для миття | ||

| Слюсарна (демонтаж коробки подач) | Вантажопідємник | Слюсарний набір інструментів | |

| Слюсарна (розбирання коробки подач) | Слюсарний набір інструментів | ||

065 065 | Миєчна (промити всі складальні одиниці та вузли коробки подач) | Вання миєчна слюсарна | Слюсарний набір інструментів |

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Організація технічного обслуговування і ремонту обладнання

Тема 2.6 Організація допоміжних та обслуговуючих господарств

Контрольні питання і завдання до теми 2.5

1. Розкрийте сутність поняття «заробітна плата».

2. Перелічите та охарактеризуйте функції заробітної плати.

3. Яке основне завдання організації оплати праці на підприємстві?

4. Назвіть найважливіші принципи організації заробітної плати.

5. Які особливості тарифної та безтарифної моделі оплати праці на підприємстві?

6. З яких розділів складається тарифно-кваліфікаційний довідник?

7. Наведіть основні форми оплати праці. У чому їх особливості, переваги та недоліки?

8. Назвіть системи відрядної оплати праці.

9. Коли доцільне застосування погодинної форми оплати праці?

10. Охарактеризуйте особливості організації оплати праці керівників, фахівців та службовців.

Виробнича інфраструктура підприємства – це комплекс обслуговуючих та допоміжних виробництв та господарств, які не беруть безпосередньої участі у виготовленні профільної продукції, але своєю діяльністю створюють умови для роботи основних виробничих цехів.

Під час експлуатації технологічне обладнання зазнає фізичного та морального зношування, що вимагає його постійного технічного обслуговування та ремонту. Технічне обслуговування і ремонт устаткування на підприємстві організовує та здійснює його ремонтне господарство, а окремих видів складного й спеціального устаткування – спеціальні сервісні фірми (обслуговування комп’ютерних систем, високотехнологічне спеціальне та унікальне устаткування тощо).

Ремонтне господарство підприємства– це сукупність відділів і виробничих підрозділів, зайнятих аналізом технічного стану технологічного обладнання, наглядом за ним, технічним обслуговуванням, ремонтом, модернізацією, розробленням та здійсненням заходів для заміни зношеного устаткування на більш прогресивне й поліпшення його використання.

Розрізняють систему планово-попереджувального ремонту (ППР) та систему ремонту за результатами технічної діагностики.

Сутність системи ППРполягає в тому, що всі запобіжні заходи та ремонти здійснюються відповідно до встановлених заздалегідь нормативів (технічних паспортів, планів і графіків ППР тощо). Після відпрацювання кожною фізичною одиницею устаткування визначеної нормативами, кількості годин проводять його огляди, технічне обслуговування та планові ремонти, черговість і послідовність яких залежать від призначення засобу праці, його конструктивних особливостей, умов експлуатації.

Обсяги та види ремонтних робіт у системі ремонту за результатами технічної діагностикивизначаються залежно від фактичної потреби в них після об’єктивного контролю технічного стану того чи іншого засобу праці.

На вітчизняних підприємствах найпоширенішою є система ППР. Відповідно до вимог ППР для кожного виду устаткування визначається чіткий графік проведення технічного обслуговування (ТО) та різних видів ремонту.

ТО передбачає перевірку його на точність, промивання і заміну масел, регламентовані огляди, які виконуються за заздалегідь складеними графіками. ТО здійснюється основними виробничими робітниками.

Ремонт– це процес відновлення початкової дієспроможності устаткування, яке було витрачено в результаті його виробничого використання. У процесі ремонту усуваються дефекти та відхилення, які перешкоджають нормальній роботі устаткування. Деталі й вузли, що зносилися, замінюються новими чи відновлюють до первісних розмірів.

Розрізняють поточні, середні й капітальні ремонти.

Поточний ремонтздійснюється для гарантованого забезпечення нормального функціонування устаткування та інших засобів праці. Це є мінімальний за обсягом робіт ремонт, в ході якого замінюють окремі швидкозношувані деталі, вузли, проводять технічне обслуговування й регулювання механізмів.

Середній ремонтполягає у частковому розбиранні механізмів, заміні зношених деталей, вузлів, складанні, регулюванні і випробуванні під навантаженням.

Капітальний ремонт – це найбільш складний за обсягами й затратами ремонт. Він передбачає повне розбирання механізмів; заміну всіх зношених частин деталей та вузлів; складання механізмів, їх регулювання та випробовування окремо і в цілому в одиниці устаткування. Капітальний ремонт має за мету відновити всі первісні показники устаткування в максимально можливому ступені.

Виконання ремонтних робіт на підприємстві може бути організоване централізованим, децентралізованим і змішаним методами.

При централізованому методі усі види ремонтів та окремі роботи з ТО виконуються силами ремонтно-механічного цеху (РМЦ), який має спеціалізовані бригади, необхідне універсальне обладнання, виробничі площі тощо. Такий метод застосовують при значній кількості обладнання. При децентралізованому методі усі види ремонтних робіт здійснюються силами і засобами цехових ремонтних служб. При змішаному методі усі ремонтні роботи виконують як цехові ремонтні служби, так і РМЦ.

Ремонтним господарством підприємства керує головний механік. Він підпорядкований головному інженеру, очолює відділ головного механіка, керує РМЦ та здійснює функціональне керівництво цеховими ремонтними службами, координує усю роботу з технічного обслуговування і ремонту обладнання на підприємстві.

Структура ремонтного господарства може мати такі підрозділи: технічний, організаційний та економічний відділи, ремонтно-механічний цех і склад.

Ремонтне господарство цеху очолює механік цеху. Йому підпорядковані майстри та бригадири, які безпосередньо керують роботами з нагляду, догляду, експлуатації і ремонту обладнання. Майстрам цеху підпорядковані чергові слюсарі, які безпосередньо виконують ремонтні роботи.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник