Техническое обслуживание рулевого управления трактора ремонт рулевого управления трактора

Основные дефекты рулевого управления колесных тракторов и автомобилей: износы втулок и ролика вала сошки, червяка, подшипников и мест их посадки, резьбовых отверстий картера, деталей шаровых соединений рулевых тяг; погнутость тяг; ослабление репления рулевого колеса на валу; трещины и изломы на фланце крепления картера рулевого механизма; износ деталей гидроусилителя и масляного насоса.

В результате износа деталей рулевого управления нарушается его регулировка, затрудняется управление и теряется устойчивость на ходу. Главная причина повышенного износа деталей — неправильная регулировка и несвоевременная или недоброкачественная смазка механизмов рулевого управления.

Восстановление деталей рулевого управления заключается в следующем.

Рекламные предложения на основе ваших интересов:

Малоизношенные червяк и ролик зачищают или протачивают до выведения следов изнашивания. При большом износе, который нельзя компенсировать регулировкой, детали заменяют.

Посадочные места вала сошки под втулки шлифуют под ремонтный размер, а при необходимости хромируют и шлифуют под номинальный размер.

Поврежденную на валу резьбу протачивают, наваривают и нарезают нормального размера.

Втулки заменяют и развертывают под размер опорных шеек вала сошки или рулевого вала. Смещение осей развернутых втулок допускается не более 0,03 мм, а овальность — не более 0,05 мм.

Рулевые валы и валы сошки с трещинами, скручиванием или изношенными шлицами заменяют новыми.

Места посадки подшипников в картере рулевого механизма восстанавливают постановкой втулки. При трещинах или поломках картер заменяют новым.

Изношенн ы е шаровые пальцы обычно заменяют. Но при необходимости их восстанавливают наплавкой или осадкой. Перед осадкой головку нагревают до температуры 850°С (красный цвет каления), ставят в специальную оправку и раздают коническим пуансоном. Обрабатывают головки на токарном станке.

Ослабленные или сломанные пружины и изношенные вкладыши шаровых пальцев заменяют новыми.

Погнутые рулевые тяги и рычаги правят с местным нагревом до температуры 800°С. Перед правкой пустотелые тяги заполняют мелким песком.

Сборка и регулировка. Собирают рулевой механизм на специальных стендах или подставках.

Механизм рулевого управления без гидроусилителя собирают примерно в такой последовательности.

Напрессовывают червяк на вал рулевого управления так, чтобы он сидел плотно, без качания. Установленный червяк не должен Меть раковин и ступенчатого износа на зубьях и конусах.

Устанавливают в колонку вал рулевого управления и крепят его к картеру рулевого механизма. Подшипники регулируют про-кладками, установленными под фланцем рулевой колонки. Правильно смонтированный вал червяка рулевого управления колесных тракторов и автомобилей не должен иметь осевого зазора.- Он должен поворачиваться в подшипниках от усилия 3…8 Н на плече, равном радиусу рулевого колеса. Усилие измеряют динамометром.

Устанавливают сошку с роликом и регулируют ее зацепление с червяком.

Ролик должен находиться посередине червяка (определяют его положение на половине числа оборотов рулевого колеса, необходимых для поворота ролика из одного крайнего положения в другое). Зазор в зацеплении зубьев ролика сошки с червяком устанавливают перемещением сошки регулировочным винтом или Прокладками.

Зацепление ролика с червяком отрегулировано правильно, если вал рулевого управления вращается свободно, без заедания от усилия не более 15…25 Н, приложенного к ободу рулевого колеса, а нижний конец рулевой сошки перемещается не более чем на 0,15 мм.

Механизм рулевого управления с гидроусилителем автомобиля ЗИЛ -130 регулируют следующим образом. Подшипники вала рулевого колеса регулируют гайкой и проверяют динамометром, приложенным к ободу рулевого колеса.

Подшипники отрегулированы правильно, если момент проворачивания колеса равен 0,3…0,8 Н-м. После регулировки гайку стопорят загнутым усиком стопорной шайбы.

При сборке рулевого механизма необходимо особое внимание обращать на исправность и других уплотнительных устройств. Размеры шариков гайки при изготовлении сортируют на 14 групп, отличающихся одна от другой на 2 мкм. Поэтому при сборке необходимо ставить шарики одной группы. Если гайка на винте рулевого механизма проворачивается свободно, надо установить шарики большего размера, если проворачивается туго — меньшего. Шариковая гайка должна плавно проворачиваться в средней части рулевого винта 4 под действием крутящего момента 0,3…0,8 Н-м. Ее осевой зазор допускается не более 0,3 мм.

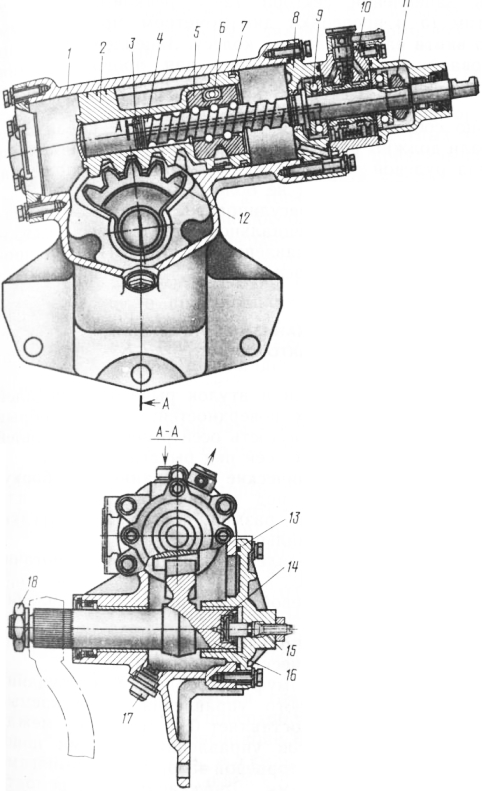

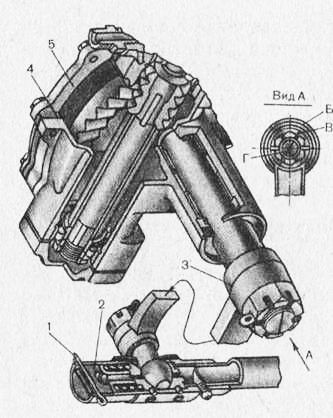

Рис. 1. Рулевой механизм автомобиля ЗИЛ -130:

1 — картер рулевого механизма; 2—рейка-поршень; 3 — уплотнителшое кольцо; 4 — винт рулевого механизма;^5 — шариковая гайка; 6 — шарик; 7 — поршневые кольца; 8 — промежуточная крышка; 9 — подшипник; 10 — корпус клапана управления; 11 — регулировочная гайка; 12 — сектор; 13 — боковая крышка; 14 — регулировочная шайба; 15 — регулировочный винт; 16 — вал сошки; 17 — сливная пробка; 18 — гайка.

Правильность зацепления сектора с рейкой-поршнем регулируют винтом и проверяют динамометром, приложенным к концу рулевого винта или к рулевому колесу. Зацепление должно быть отрегулировано так, чтобы момент для проворачивания рулевого винта при переходе его через среднее положение был не более 5 Н • м.

В окончательно собранном рулевом механизме все подвижные сопрягаемые детали должны работать без заедания и заклинивания при повороте вала рулевой сошки от одного крайнего положения до другого под действием момента не более 80 Н-м.

Одновременно со сборкой и регулировкой рулевого механизма собирают и проверяют на специальном стенде насос гидроусилителя. Он должен развивать давление 6,5…7,0 МПа при прогретом до температуры 65…75 °С масле.

Источник

Техническое обслуживание рулевого управления трактора ремонт рулевого управления трактора

Проверка и регулировка рулевого управления колесного трактора. По техническим условиям свободный ход рулевого колеса при работающем двигателе не должен быть больше 15°, а сила сопротивления его повороту — не более 50 Н.

Проверка рулевого механизма. Заведите двигатель, нажмите на стержень и установите передние колеса трактора в положение, соответствующее его прямолинейному движению (для тракторов без гидроусилителя руля заводить двигатель не нужно).

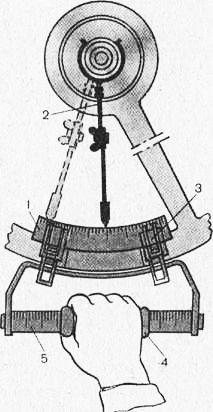

Закрепите зажимами на ободе рулевого колеса шкалу, а на рулевой колонке — стрелку-указатель так, чтобы ее конец расположился против нулевого деления шкалы.

Рекламные предложения на основе ваших интересов:

Возьмите рукоятку пружинного динамометра и, прилагая усилие в 10 Н, поверните рулевое колесо сначало в одну, а затем в другую сторону. Прилагаемое усилие контролируйте по шкале, а свободный ход — по шкале.

Если при повороте рукоятки динамометра, например, вправо стрелка-указатель встала против цифры 10°, а при повороте влево — против цифры 15°, то сумма этих двух отсчетов 10+15=25° и будет измеренным значением свободного хода рулевого колеса.

Регулировка рулевого механизма (на примере трактора МТЗ-80). Если надобность в регулировке совпала со сроком промывки масляного фильтра (960 ч) гидроусилителя руля, предварительно промойте фильтр и проверьте зацепление рейка — сектор, а уже потом приступайте к регулировке рулевого управления.

Рис. 92. Проверка свободного хода рулевого колеса: 1 и 5 — шкалы; 2 — стрелка-указатель; 3 — зажим; 4 — рукоятка.

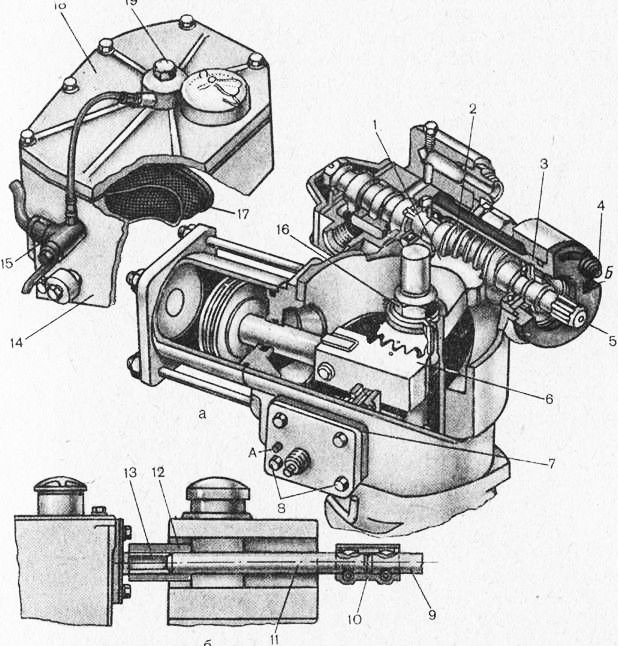

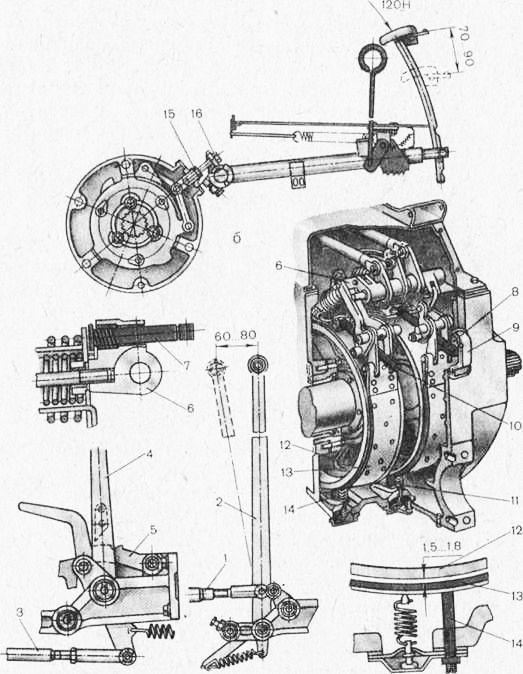

Рис. 93. Регулировка зацепления червячной передачи рулевого управления трактора МТЗ-80:

а — общий вид; б — привод рулевого управления; 1 — сектор; 2 — червяк; 3 — регулировочная втулка; 4 и 19 — болты; 5 и 13 — шлицевой конец червяка; 6 — рейка; 7 —|проклад-ка; 8 — винты; 9 — задний вал; 10 — соединительная втулка; 11 — передний вел; 12 — шлицевая втулка; 14 — колонка; 15 — корпус; 16—гайка; 17 — фильтр; 18 — крышка; А — стержень; Б — паз.

Для этого отъедините сливные маслопроводы от крышки (рис. 93,а) и корпуса редукционного клапана, снимите верхнюю крышку колонки и, поддерживая рукой фильтр, выверните корпус клапана настолько, чтобы освободился фильтр. После этого снимите фильтр с трактора, очистите его внутреннюю полость от грязи и промойте его дизельным топливом или бензином.

Подтяните гайку и проверьте зазор между зубьями сектора и рейки. Если зазор больше нормы (0,1…0,3 мм), то уменьшите его до нужного значения, для чего выверните винты 8 и выньте попарно прокладки.

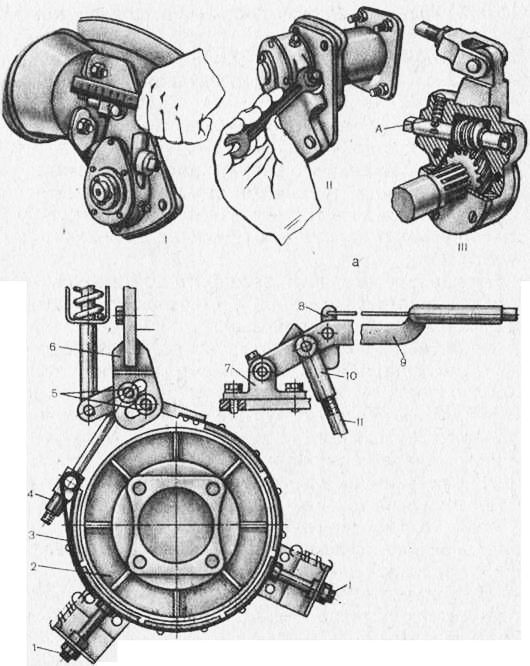

Рис. 95. Привод управления поворотом трактора Т-70С:

1 — рычаг управления; 2 — регулировочный болт; 3 — регулировочные прокладки; 4 — поршень; 5 — серьга; 6 . палец; 7 — тяга.

По окончании регулировки поставьте на место снятые детали, ослабьте контргайку регулировочного болта и заверните его до упора в поворотный вал с гайкой.

Проверьте и при необходимости отрегулируйте подшипники передних колес. Расшплинтуйте все регулировочные пробки рулевых тяг.

Если свободный ход превысил 15°, то проверьте и при необходимости отрегулируйте зацепление в червячной паре в такой последовательности.

Отвинтите гайки стяжных болтов на втулке (рис. 93,6), соединяющей передний и задний рулевые валы, и отодвиньте втулку и передний вал со шлицевой втулкой назад.

Отъедините рулевые тяги от сошки гидроусилителя.

Перемещая взад и вперед червяк (рис. 93, а) за шлицевой конец рукой, проверьте, нет ли зазора между сектором и червяком. Если обнаружен зазор (будет ощущаться перемещение шли-цевого конца), то необходимо его устранить. Для этого ослабьте болт крепления эксцентрической регулировочной втулки. Заложите в паз Б фланца втулки гаечный ключ (или монтировку) и, постепенно поворачивая его по ходу часовой стрелки, доведите червяк до упора в зубья сектора, а затем поверните фланец в обратную сторону на 10…12 мм по дуге наружного диаметра. Установите на место втулку и передний вал с шлицевой втулкой, закрепите ее болтами. Заведите двигатель и поверните рулевое колесо. Если при этом будет ощущаться заедание в зацеплении червяк—сектор, то поверните втулку против хода часовой стрелки настолько, чтобы оно исчезло.

Рис. 94. Части рулевого управления трактора Т-150К:

1 — шплинт; 2 — пробка; 3 — сошка; 4 — регулировочная прокладка; 5 — боковая крышка; Б, В и Г—риски.

Усилие на ободе рулевого колеса при этом не должно превышать 15…25 Н.

Остановите двигатель, затяните болт крепления втулки и соедините рулевые тяги с сошкой гидроусилителя.

Регулировка рулевого механизма (на примере трактора Т-150 К). Отрегулируйте тягу обратной связи, для чего выньте шплинты (рис. 94) крепления пробок с обеих сторон тяги; вверните пробки до отказа, а затем отверните их до совмещения прорези с ближайшим отверстием в головке штанри тяги.

Проверьте свободный ход рулевого колеса и, если он оказался в пределах нормы, то поставьте на место шплинты.

Если при’ повторной проверке установлено, что свободный ход превышает норму, то отъедините тягу обратной связи, снимите сошку и отрегулируйте зацепление червяк—сектор следующим образом. Снимите боковую крышку картера рулевого механизма. Замените регулировочную прокладку новой, нормальной по толщине, и поставьте на место снятую боковую крышку. Установите на место сошку и присоедините к ней тягу обратной связи. Размещая сошку, учтите, что при среднем положении сектора риски Г на торце вала сектора, Б на корпусе и В на сошке должны совпадать.

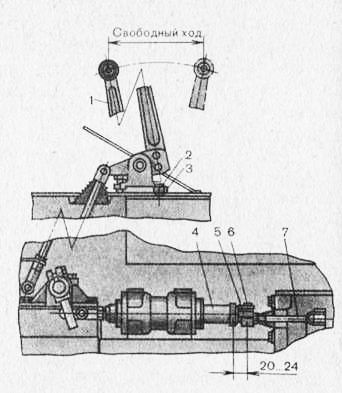

Проверка и регулировка механизма поворота гусеничного трактора (на примере трактора Т-70С). Проверьте положение отпущенных рычагов (рис. 95) управление муфтами поворота при неработающем двигателе. Оба рычага должны находиться в одной плоскости, допускаемое расхождение не более 6 мм.

Определите свободный ход рычагов. Нормальное значение составляет 150 ± 15 мм, предельно допускаемое при эксплуатации — 75… 165 мм.

Если свободный ход рычагов не соответствует норме, то отрегулируйте его в такой последовательности: ослабьте контргайку тяги, расшплинтуйте и выньте палец, навинчивая или свинчивая серьгу, установите нужный свободный ход. Один оборот серьги при навинчивании уменьшает свободный ход на 20 мМ, а при свинчивании увеличивает на столько же; поставьте палец на место, зашплинтуйте и затяните контргайку тяги.

Заведите двигатель и проверьте перемещение поршня гидроусилителя при полном ходе рычагов управления. Перемещение Должно быть в пределах 20…24 мм, уменьшение полного хода сверх нормы приводит к неполному выключению муфт поворота, а его увеличение — к поломке деталей механизма выключения.

Проверка действия и регулировка ленточных тормозов с механическим приводом. Тормоза солнечной шестерни следует регулировать в том случае, если свободный ход рычагов (рис. 96,а) уменьшится до 30 мм. Регулировать надо вначале с одной стороны трактора, затем с другой в такой последовательности.

Определите свободный ход рычагов управления. Снимите крышки люков коробок управления и крышки боковых отсеков заднего моста.

Рис. 96. Тормоза тракторов:

Затяните регулировочную гайку до полного натяжения тормозной ленты на шкиве, а затем отпустите ее до совпадения кольцевой выточки на штоке с кромкой проушины пружины.

Установите зазор 1,5…1,8 мм между тормозной лентой и шкивом в нижней его части, для чего ослабьте контргайку регулировочного винта, заверните винт до упора, а затем отверните на один оборот и снова затяните контргайку.

Проверьте и при необходимости измените длину тяги так, чтобы свободный ход рычагов при совмещенной проточке с кромкой проушины был в пределах 60…80 мм.

Остановочные тормоза трактора необходимо регулировать в тех случаях, если при фиксированном положении правой тормозной педали на последней впадине сектора лента не затягивает остановочный шкив или если ход левой педали увеличился по сравнению с правой, находящийся на последней впадине сектора.

Регулируйте остановочные тормоза в такой последовательности.

Проверьте положение педалей: при отпущенных тормозах педали должны находиться в вертикальном положении. Если положение педалей не соответствует требуемому, то установите их, изменяя длину тяги управления.

Заверните регулировочную гайку правой педали так, чтобы при полностью затянутом тормозе зуб педали встал в первую впадину на секторе. Установите в такое же положение левую тормозную педаль.

Регулировочным винтом отрегулируйте зазор между тормозной лентой и шкивом в такой же последовательности, как это делали винтом тормоза солнечной шестерни.

Поставьте на место снятые детали и проверьте действие тормозов при работе трактора.

Проверка действия и регулировка дисковых тормозов с механическим приводом*. Проверьте правильность действия механизма привода тормозов, для чего нажмите поочередно на педаль каждого тормоза с силой в 120 Н и замерьте полный ход педали. Ход обеих педалей должен быть одинаковым и находиться в пределах 70…90 мм.

Если полный ход педали не соответствует норме, то отрегулируйте его вначале у одной, а затем у другой педали, для чего освободите контргайку (рис. 96,6), и, вращая болтягу, установите нужный полный ход. После регулировки затяните ослабленные контргайки.

По окончании регулировки проверьте действие тормозов на ходу трактора. Тормозной путь трактора не должен превышать 6 м при скорости движения 20 км/ч по сухой горизонтальной асфальтовой или бетонной дороге.

Рис. 97. Тормоза трактора Т-150К:

а — проверка и регулировка рабочих тормозов; б — центральный (стояночный); 1—болт; 2 — барабан; 3 —тормозная лента; 4—ганка; 5 — пальцы; 6 и 7 — кронштейны; 8 — защелка; 9—рычаг; 10—вилка; 11 —тяга; I — определение хода штока; II—регулировка хода штока; III — схема регулировочного устройства; А — фиксатор.

Проверка действия и регулировка колодочных тормозов с пневматическим приводом. Пустите двигатель, доведите давление воздуха в пневматической системе до 0,6…0,7 МПа и остановите двигатель.

Проверьте свободный ход педали тормоза, для чего нажмите на нее и измерьте расстояние ,от нижнего конца педали до пола кабины.

При правильной регулировке это расстояние должно быть 10…25 мм. Если педаль упрется в пол или не дойдет до него на расстояние меньше 10 мм, то укоротите тягу настолько, чтобы свободный ход педали был в пределах 10…25 мм; при этом резиновый упор педали, находящейся в исходном положении, должен касаться пола кабины.

Нажмите на тормозную педаль и измерьте ход штоков тормозных камер (рис. 97, а, I). Нормальный ход составляет 15…20 мм, предельно допускаемый — 35 мм.

Если при проверке установлено, что ход штока какого-либо колеса больше 35 мм, то нужно уменьшить его и довести до нормы.

Для этой цели, вращая ось червяка тормозного рычага (рис. 97, а, II) гаечным ключом по ходу часовой стрелки, прижмите тормозные колодки к барабану, а затем поверните ось в обратную сторону на два-три фиксированных положения (щелчка) шарикового фиксатора А (рис. 97, а, III ).

После регулировки вторично проверьте ход штоков и добейтесь по возможности такого положения, при котором ход штока правого и левого тормозов станет одинаковым.

Заведите двигатель, поездите на тракторе, убедитесь в отсутствии нагрева тормозных барабанов и проверьте действие тормозов. Холодные тормоза должны обеспечивать остановку трактора, движущегося со скоростью 30 км/ч по горизонтальному сухому участку дороги с твердым покрытием, на расстоянии не более чем 13 м при одновременном начале торможения всех колес.

Проверка и регулировка центрального (стояночного) тормоза*. Очистите центральный тормоз от пыли, грязи и масла, проверьте состояние его деталей. Пригорание ленты (обгорание краски на ленте, окалины белого цвета не колодках) не допускается. Поврежденные детали необходимо заменить.

Установите трактор на уклоне в 20°, затормозите его ножным тормозом, поднимите до отказа рычаг (рис. 97,6) и отпустите педаль ножного тормоза.

Правильно действующий центральный тормоз в этих условиях должен надежно удерживать трактор на месте при подъеме рычага на три-четыре щелчка храповика. Если при такой проверке окажется, что трактор не удерживается на уклоне тормозом, необходимо отрегулировать его действие.

Поставьте трактор на горизонтальной площадке, заглушите двигатель и установите рычаг в нижнее положение.

Замерьте щупом зазор между барабаном и колодками тормозной ленты. Зазоры по всей окружности должны быть в пределах 1,5…2 мм; пальцы при этом должны упираться в торцы пазов кронштейна.

Если зазор не соответствует норме, отрегулируйте его, вращая регулировочную гайку и регулировочные болты.

Отрегулируйте длину тяги вилкой так, чтобы рычаг расположился в горизонтальном положении, защелка вошла в первый паз сектора кронштейна, а пальцы уперлись в торцы кронштейна.

Источник