Техническое обслуживание систем питания дизельных двигателей

Техническое обслуживание системы питания дизельных двигателей заключается в проверке исправности приборов, обнаружении и устранении неисправностей, заправке топливом, сливе отстоя из топливных баков и фильтров, замене в них фильтрующих элементов, удалении воздуха из системы, проверке действий привода управления и угла опережения подачи топлива, регулировке минимальной частоты вращения коленчатого вала двигателя на холостом ходу.

При ЕТО сливается отстой из топливных фильтров, машина заправляется топливом, проверяется уровень масла в топливном насосе высокого давления и регуляторе частоты вращения коленчатого вала (для двигателей без централизованной смазки ТНВД).

При ТО-1 выполняются работы, предусмотренные ЕТО, а также сливается отстой из топливных баков, проверяется состояние фильтрующих элементов фильтров грубой н тонкой очистки, действие пусковых устройств, механизма останова, при необходимости регулируется частота вращения коленчатого вала двигателя на холостом ходу.

При ТО-2 дополнительно к перечисленным работам промывается воздушный фильтр, заменяются фильтрующие элементы фильтров грубой и тонкой очистки, проверяется герметичность системы, циркуляция и давление топлива в системе, момент подачи топлива в цилиндры. При необходимости снимаются форсунки, проверяются и регулируются на стенде.

При СО промываются топливные баки и фильтры топливоприемников в баках, заменяется топливо на сорт, соответствующий периоду эксплуатации. При необходимости снимаются и проверяются на стендах: топливный насос высокого давления на начало, величину и равномерность подачи топлива отдельными секциями; топливоподкачивающий насос на величину подачи и создаваемое им давление.

Характерными неисправностями системы питания дизельного двигателя являются: затрудненный пуск, неравномерная работа, дымление, снижение мощности дизеля.

Затрудненный пуск возможен из-за недостаточной подачи топлива в цилиндры. Причинами недостаточной подачи топлива могут быть: наличие воздуха в системе питания, засорение фильтров, неисправность топливоподкачивающего насоса, снижение давления впрыска в результате износа плунжерных пар насоса высокого давления, ухудшение распыливания топлива при закоксовывании или износе сопловых отверстий распылителей форсунок.

Перебои в работе двигателя возможны в результате неравномерной подачи топлива секциями топливного насоса высокого давления, износа деталей форсунок.

Дымление (черный выхлоп) является результатом неполного сгорания вследствие преждевременной, поздней или слишком большой подачи топлива секциями насоса высокого давления, увеличения или закоксовывания сопловых отверстий форсунок.

Снижение мощности может произойти из-за засорения воздушного фильтра, нарушения регулировки угла опережения впрыска топлива, неисправностей насоса высокого давления или форсунок.

Герметичность системы питания проверяется при каждом обслуживании машины.

Негерметичность топливопроводов, работающих под давлением, обнаруживается по течи топлива при осмотре мест соединений во время работы двигателя на холостом ходу.

Негерметичность топливопроводов, работающих под разряжением (до топливоподкачивающего насоса), определяется по выделению пузырьков воздуха из-под ослабленной контрольной пробки на крышке фильтра тонкой очистки при работе двигателя минимальной частотой вращения на холостом ходу. В случае невозможности пустить двигатель место негерметичного соединения можно определить с помощью ручного топливоподкачивающего насоса.

На двигателе КамАЗ-740 проверяют совмещение меток на корпусе автоматической муфты опережения впрыска и корпусе топливного насоса в момент, когда фиксатор на картере маховика под действием пружины войдет в отверстие на маховике.

Минимальную частоту вращения на холостом ходу регулируют на прогретом двигателе с помощью регулировочного болта минимальной частоты вращения и винта буферной пружины, установленной на корпусе регулятора насоса высокого давления.

Дата добавления: 2016-09-26 ; просмотров: 12385 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Техническое обслуживание системы питания дизельного двигателя

При контрольном осмотре перед выездом из парка проверяют наличие топлива в баках, нет ли подтеканий топлива через приборы и трубопроводы топливной системы. Зимой после возвращения из рейса топливные баки заправляют топливом, чтобы не допустить в них конденсации влаги.

При ТО-1 сливают отстой из фильтров грубой и тонкой очистки топлива и топливных баков, при каждом втором ТО-1 проверяют крепление глушителя и приемных труб.

При ТО-2 проверяют состояние и действие тяг ручного привода подачи топлива и останова, очищают фильтрующий элемент воздушного фильтра, заменяют фильтрующие элементы фильтра тонкой очистки топлива, промывают фильтры грубой очистки топлива.

При СТО проводят обслуживание форсунок (проверяют на стенде давление иглы), проверяют и при необходимости регулируют угол опережения впрыска топлива. Один раз в год, осенью, меняют фильтрующий элемент воздушного фильтра, промывают топливные баки, проверяют уровень масла в муфте опережения впрыска и при необходимости доливают, на автомобиле КамАЗ-4310 при каждом СТО проверяют герметичность соединения и воздухопроводов от воздушного фильтра к двигателю.

Слив отстоя из топливных фильтров производят на теплом двигателе. Для этого откручивают сливные пробки и сливают отстой до тех пор (около 1л), пока не начнет вытекать чистое топливо. Закончив слив, пробки плотно завертывают и прокачивают топливную систему ручным насосом, после чего пускают двигатель и дают ему поработать 3. 4 мин, чтобы удалить из системы воздушные пробки.

Отстой из топливных баков сливают через краны до появления чистого топлива (около Зл).

Для удаления воздуха из топливной системы откручивают пробку на корпусе фильтра тонкой очистки, создают давление в системе с помощью ручного топливоподкачивающего насоса и наблюдают за вытеканием топлива из фильтра. После того как в нем не будет пузырьков воздуха и топливо станет прозрачным, пробку плотно завертывают.

Для промывки фильтра грубой очистки из него сливают топливо, снимают колпак, вывертывают фильтрующий элемент, промывают сетку фильтрующего элемента и внутреннюю полость колпака неэтилированным бензином или дизельным топливом и продувают их сжатым воздухом.

Для замены фильтрующих элементов фильтра тонкой очистки с него сливают топливо, снимают колпаки, промывают их неэтилированным бензином или дизельным, топливом, удаляют старые фильтрующие элементы и устанавливают новые.

После сборки фильтров грубой и тонкой очистки следует убедиться в отсутствии подсоса воздуха при работающем двигателе при необходимости подтягивают болты крепления стаканов к корпусам.

Для очистки первой ступени воздушного фильтра его снимают с автомобиля и вынимают фильтрующий элемент. Корпус и инерционную заслонку промывают в дизельном топливе или горячей воде, все детали продувают сжатым воздухом, очищают сетку воздухозаборника. При сборке воздушного фильтра обращают внимание на состояние прокладок и шлангов; поврежденные детали заменяют.

При обслуживании воздушного фильтра следует обращать внимание на герметичность впускного тракта, особенно в местах соединения. Не герметичность впускного тракта приводит к быстрому загрязнению воздушного фильтра и попаданию пыли в камеры сгорания, что ведет к интенсивному износу шатунно-поршневой группы двигателя.

Очистка фильтрующего элемента воздушного фильтра производится продувкой или промывкой. Продувка целесообразна в том случае, если фильтрующий элемент загрязнен пылью без сажи и его необходимо использовать сразу после очистки.

Фильтр продувают сухим сжатым воздухом под давлением 300 кПа, струю воздуха направляют под углом к поверхности внутреннего кожуха. После продувки проверяют состояние фильтрующего элемента, подсвечивая его изнутри лампой. При наличии разрывов или других сквозных повреждений фильтрующий элемент подлежит замене.

Промывка фильтрующего элемента производится в случае его загрязнения не только пылью, но и сажей, маслом, топливом. Фильтрующий элемент промывают в теплом растворе синтетических моющих средств (20. ..25 г порошка на 1 л воды) путем погружения его в раствор на 25. 30 мин с периодическим вращением и перемещением вверх и вниз. Окончательно элемент промывают в чистой воде и высушивают.

Фильтрующий элемент имеет срок службы около 30000 км. Промывать его можно не более трех раз, а с учетом обдува общее количество обслуживании элемента не должно превышать пять-шесть раз.

Смазка муфты опережения впрыскивания топлива производится через одно из отверстий (которое окажется наверху), до появления масла из другого отверстия. В муфту заправляется 0,3 л моторного масла.

Для проверки угла опережения впрыска топлива поворачивают коленчатый вал до положения, когда метка (см.рис. 54) на ведущей полумуфте окажется в верхнем положении, а фиксатор войдет в отверстие на маховике. Если при этом метки на муфте и корпусе насоса совместятся, то угол опережения впрыска установлен правильно.

Для установки угла опережения впрыска (если не совпадают метки или после снятия насоса) отворачивают два болта 3 (см. рис. 55) ведомой полумуфты и поворотом коленчатого вала и муфты опережения впрыскивания добиваются совпадения меток П и Ш.

После установки угла опережения впрыскивания болтом 1 (см.рис. 52) регулируют минимальную частоту вращения коленчатого вала, которая не должна превышать 600 мин .

Проверку форсунок на давление впрыскивания производят на специальном стенде. Эта величина должна составлять 18+0,5 мПа.

Для форсунки, проработавшей длительное время, допускается давление 17 мПа. Форсунка должна впрыскивать топливо в туманообразном состоянии, струя должна иметь форму конуса. Начало и конец впрыскивания должны быть четкими.

Проверка и регулировка топливного насоса высокого давления также как и форсунок производится на специальном стенде специалистами по дизельной топливной аппаратуре.

* рисунки, к которым отсылает нас данный материал, можно обнаружить в предыдущих

Только качественная недорогая мебель производства России. Вся мебель проверена специалистами.

Источник

Техническое обслуживание системы питания дизельного двигателя

К неисправностям системы питания дизельного двигателя, вызывающим ухудшение его работы, относятся затрудненный пуск, перебои в работе, неравномерная работа, снижение мощности двигателя, дымный выпуск отработавших газов, неустойчивая работа двигателя и «разнос», когда двигатель трудно остановить. Трудность пуска двигателя происходит в результате чрезмерного снижения давления при впрыске и уменьшении подачи топлива. Эти неисправности возникают вследствие износа плунжерной пары и отверстий распылителя форсунки, уменьшения упругости пружины форсунки, плохого крепления штуцеров, засорения фильтров и трубопроводов.

Двигатель работает с перебоями, если неплотно затянуты штуцера топливопроводов высокого и низкого давления, неплотно прилегают крышки топливных фильтров (подсос воздуха), неисправен топливоподкачивающий насос, нарушена регулировка величины и равномерности подачи топлива секциями насоса высокого давления.

Мощность двигателя снижается из-за недостатка в подаче топлива и неправильной регулировки насоса.

Дымный выпуск отработавших газов является следствием избыточной подачи топлива и плохого его распыления или неправильной установки насоса высокого давления и износа поршневых колец. Избыточная подача топлива происходит из-за неправильной регулировки насоса высокого давления, а плохое распыливание из-за потери упругости пружин форсунки, неплотного прилегания иглы и износа отверстий распылителя.

Работа двигателя «в разнос» происходит в случае заедания рейки, поломки пружины рычага провода рейки и попадания излишнего масла в камеру сгорания при износе поршневой группы.

При выполнении сборочно-разборочных работ необходимо обеспечить максимальную чистоту, так как даже незначительное попадание пыли и грязи в систему питания может привести к ее засорению и износу деталей. После отсоединения топливопроводов все отверстия приборов и трубопроводов должны быть закрыты пробками, колпачками или замотаны чистой изоляционной лентой, а перед сборкой все детали должны быть тщательно промыты.

Топливопроводы и фильтры нужно промывать и продувать сжатым воздухом. Топливные фильтры заменяют при их значительном загрязнении или в соответствии с заводской инструкцией.

В неисправном топливоподкачивающем насосе и насосе высокого давления изношенные или поломанные детали заменяют. Насос высокого давления после обслуживания испытывают и регулируют на специальных стендах (СДТА-1 и др.) со снятой муфтой опережения впрыска топлива по началу его движения в моментоскопе. Регулировку производят на начало, величину и равномерность подачи топлива.

Регулировку величины и равномерности подачи топлива секциями насоса производят на том же стенде. Величина и равномерность подачи определяется ио количеству топлива’ в мерных мензурках для каждой топливной секции.

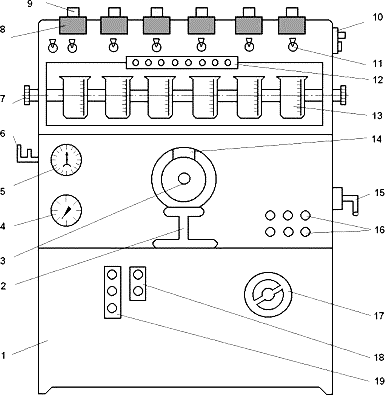

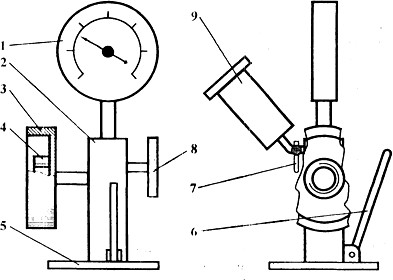

Рисунок 19 – Стенды для испытания и регулировки ТНВД

1 – корпус; 2 – подставка для ТНВД; 3 – привод насоса; 4 – манометр; 5 – тахометр; 6 – кронштейн для подкачивающего насоса; 7 – поворотная ось держателя мензурок; 8 – датчик моментов впрыска; 9 – держатель форсунки; 10 – включатель стенда; 11 – тумблер включения датчика впрыска; 12 – держатель трубопроводов низкого давления; 13 – мерная мензурка; 14 – стробоскопическое устройство; 15 – распределительный кран; 16 – штуцера для подключения напорных и сливных трубопроводов; 17 – маховичок вариатора; 18 – пульт включения стендового насоса; 19 – пульт включения электродвигателя привода стенда

Рисунок 20 – Схема стенда для диагностирования топливной аппаратуры дизельного двигателя

При диагностировании ТНВД определяются углы подачи секциями насоса, величина и равномерность подачи отдельными секциями, работоспособность муфты опережения впрыска топлива и работоспособность регулятора ТНВД на начало и полное отключение подачи. Насос проверяют на стенде (рисунки 19 и 20) совместно с комплектом исправных и отрегулированных форсунок при температуре топлива в системе стенда 25…30 °С.

Перед диагностированием насос устанавливают на подставку 2, кулачковый вал ТНВД соединяют с валом привода стенда, подключают питающие и отводящие трубопроводы. Рычаг управления подачи топлива устанавливают и фиксируют в положении максимальной топливоподачи. При определении углов начала подачи к каждой секции присоединяют прозрачные трубопроводы низкого давления, а их вторые концы вставляют в держатели 12. включают привод стенда, чтобы трубопроводы заполнились топливом, и в них не было пузырьков воздуха. Останавливают стенд и медленно, вручную проворачивая привод стенда, наблюдают за началом вытекания топлива из трубопроводов, фиксируя при этом по подвижной шкале стробоскопа 14 углы начала подачи. Для 4-х секционного насоса топливо должно подаваться секциями через 90°, для 6-ти секционного – через 60°, для 8-ми секционного – через 45°. Отклонение интервала между началами подачи секциями насоса относительно первой не должно превышать ± 0,5° при минимальной топливоподаче, а при максимальной – не более 3…5°. В противном случае осуществляют их регулировку (например, для топливной аппаратуры ЯМЗ – болтами толкателя насоса).

При проверке производительности и равномерности подачи секциями ТНВД отсоединяют от насосных секций трубопроводы низкого давления и подключают трубопроводы высокого давления длиной 400 ± 3 мм, а вторые их концы подключают к форсункам, установленным в держателях 9. На счетчике-автомате устанавливают число циклов, равное wс и нажимают кнопку «подача» на пульте стенда. Запускают стенд и устанавливают маховичком вариатора требуемую (wс) частоту вращения. Включают кнопку «пуск» на пульте стенда, при этом открывается шторка, открывающая подачу топлива в мерные мензурки 13. После выполнения требуемого числа циклов (оборотов привода стенда) шторка автоматически перемещается, закрывая подачу топлива от форсунок в мензурки. Величина топливоподачи составляет для различных двигателей 60…122 см 3 .

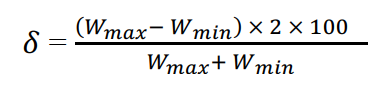

Неравномерность подачи секциями не должна превышать 2% и она рассчитывается по формуле (2)

где ?. – максимальная подача; ?. – минимальная подача.

При необходимости осуществляют регулировку путем поворота плунжера относительно его оси.

Работу автоматической муфты опережения впрыска топлива проверяют на стенде с помощью стробоскопического устройства. Для этого запускают стенд, включают кнопку «углы» на пульте стенда и по табло 4 (рисунок 20) определяют углы впрыска первой секции на частоте вращения 600 ± 10 мин -1 и wс. Их разность при исправной муфте должна быть в пределах 5…6°.

При проверке регулятора на начало и полное отключение подачи топлива определяют цикловую топливоподачу при частотах вращения примерно wс + 25 мин -1 , wс + 50 мин -1 и wс + 100 мин -1 . При wс + 25 должно произойти некоторое снижение топливоподачи по сравнению с подачей на частоте вращения wс , при wс + 50 — топливоподача должна снизиться на 30…50%, при wс + 100 — подача секциями должна быть полностью прекращена. При необходимости проводят регулировку регулятора.

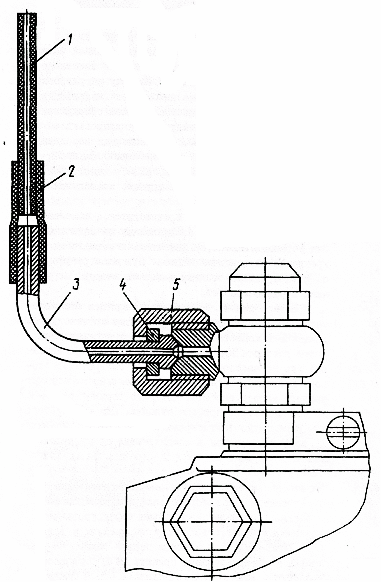

Начало подачи топлива определяется углом поворота кулачкового вала насоса при вращении его по часовой стрелке (если смотреть со стороны привода). Первая секция правильно отрегулированного насоса начинает подавать топливо за 37-38 градусов до оси симметрии профиля кулачка. Для ее определения необходимо зафиксировать на лимбе момент начала движения топлива в моментоскопе (рисунок 21) при повороте кулачкового вала по часовой стрелке. Затем нужно повернуть его по часовой стрелке на 90 градусов и зафиксировать на лимбе момент начала движения топлива в моментоскопе при повороте вала против часовой стрелки. Середина между двумя зафиксированными точкам и будет осью симметрии профиля кулачка.

1 — стеклянная трубка; 2 — переходная трубка; 3 — отрезок топливопровода высокого давления; 4 — шайба; 5 — накидная гайка

Рисунок 21 – Схема моментоскопа

Проверка угла опережения впрыска проверяется с помощью индикатора момента впрыска (для одноплунжерных насосов легковых автомобилей) или моментоскопа (рисунок 21), устанавливаемого на штуцер первой секции ТНВД вместо трубопровода, идущего к первой форсунке. Медленно проворачивают коленчатый вал двигателя до момента начала движения топлива в стеклянной трубке и определяют угол опережения впрыска (метки углов опережения впрыска нанесены на маховике, а риска или стрелка – на картере сцепления в лючке, который закрывается крышкой). Если он не соответствует рекомендованному значению (15…22°), то осуществляют регулировку. Для этого отпускают болты крепления привода насоса и поворачивают вал насоса по направлению вращения — если необходимо уменьшить угол или против направления вращения – для увеличения угла опережения впрыска. После затяжки болтов проверку повторяют.

Если угол, при котором первая секция начинает подачу топлива, условно принять за 0°, то остальные секции должны начать подавать его в следующем порядке:

Таблица 2 – Порядок работы секций ТНВД

| Секция | 1 | 3 | 6 | 2 | 4 | 5 | 7 | 8 |

| Угол поворота кулачкового вала, град | 0 | 45 | 90 | 135 | 180 | 225 | 270 | 315 |

Неточность интервала между началом подачи топлива любой секцией насоса относительно первой должна составлять не более 0°20′.

Начало подачи топлива регулируется болтом толкателя. При вывертывании болта топливо начинает подаваться раньше, при ввертывании — позже. После регулировки необходимо застопорить регулировочный болт гайками.

Величина и равномерность подачи топлива секциями насоса высокого давления регулируются совместно с комплектом форсунок и топливопроводов высокого давления длиной 415±3 мм. Объем внутренней полости каждого из последних должен составлять 1,3±0,1 см 3 и определяться при заполнении топливом.

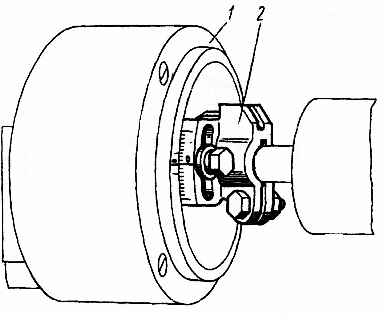

Угол опережения впрыска топлива (рисунок 22) устанавливается при установке ТНВД на двигатель, причем метки на муфте опережения впрыска 1 и ведущей полумуфте 2 привода топливного насоса должны быть расположены с одной стороны и устанавливается по моментоскопу, помещенному на штуцер 1-й секции топливного насоса высокого давления. Величина угла опережения впрыска должна быть для двигателей ЯМЗ-238Ф — 23°, ЯМЗ-238Л — 18°.

1 — муфта опережения впрыска; 2 — ведущая полумуфта

Рисунок 22 – Установочные метки

Угол опережения впрыска топлива необходимо устанавливать в следующем порядке:

- Если в начале движения топлива в трубке риски еще не совместились, следует отвернуть болты и провернуть муфту валика привода топливного насоса на фланце против направления ее рабочего вращения, после чего затянуть болты крепления и снова проверить, правильно ли установлен угол опережения впрыска.

- Несовпадение рисок должно быть не более одного деления или 1° поворота коленчатого вала.

- Если в начале движения топлива в трубке риска уже прошла совмещенное положение, муфту валика привода необходимо провернуть в направлении ее рабочего вращения.

- Смещение муфты валика привода относительно ее фланца на одно деление соответствует четырем делениям на маховике или крышке шестерен распределения.

- По окончании регулировки угла опережения надо затянуть болты крепления муфты, а взаимное положение рисок периодически проверять при техническом обслуживании двигателя. В случае изменения их взаимного положения требуется отрегулировать угол опережения.

После выполнения всех работ и закрепления топливного насоса высокого давления на блоке цилиндров нужно проверить осевые зазоры между торцами кулачков ведущей полумуфты и торцом муфты опережения впрыска, а также зазоры между кулачками муфты опережения впрыска и задним торцом полумуфты. Эти зазоры не должны быть менее 0,3 мм для каждого из четырех кулачков. Отсутствие торцового зазора в приводе топливного насоса может привести к выходу из строя подшипников насоса и заклиниванию муфты опережения впрыска топлива.

Торцовый зазор регулируется осевым перемещением полумуфты привода топливного насоса по валу при ослабленной гайке стяжного болта. По окончании регулировки гайку надежно затягивают и зашплинтовывают, после чего устанавливают угол опережения впрыска топлива по моментоскопу.

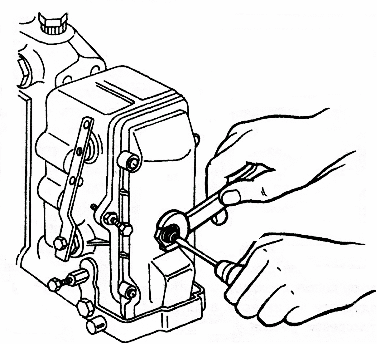

После пуска двигателя регулируют минимальную частоту вращения холостого хода коленчатого вала в пределах 550…650 об/мин. Для этого следует вывернуть корпус буферной пружины (рисунок 23) на 2…3 мм, ослабив контргайку; болтом ограничения минимальной частоты вращения (рычаг управления должен упираться в этот болт) отрегулировать минимальную частоту вращения до появления небольших колебаний частоты вращения коленчатого вала двигателя (при ввертывании болта частота вращения двигателя увеличивается, при вывертывании — уменьшается); отвернуть корпус буферной пружины до исчезновения неустойчивости частоты вращения. Нельзя ввертывать корпус буферной пружины до совмещения его торца с торцом контргайки. После регулировки надо застопорить гайками болт минимальной частоты вращения и корпус буферной пружины.

Рисунок 23 – Вывертывание корпуса буферной пружины

В форсунках проверяют чистоту отверстий и если они закоксованы, то их прочищают стальной проволочкой диаметром 0,3 мм. Собранную форсунку проверяют на давление впрыска и на распыливание (рисунок 24). Игла форсунки должна плотно прилегать к своему гнезду, а если посадка нарушена, иглу нужно притереть, фильтрующий элемент воздухоочистителя заменить. Регулировку форсунки на давление впрыска производят при снятом колпачке путем вращения отверткой регулировочного винта, который предварительно нужно расконтрить.

1 – манометр; 2 – плунжерный насос; 3 – гайка крепления форсунки; 4 – штуцер; 5 – основание; 6 – рычаг насоса; 7 – кран; 8 – запорный вентиль; 9 – топливный бачок

Рисунок 24 – Схема прибора для проверки форсунок

При этом медленно завертывают регулировочный болт, ослабив контргайку, и устанавливают давление начала впрыска, равное 300 кгс/см 2 , а затем секундомером определяют продолжительность снижения давления от 280 до 230 кгс/см 2 . Время снижения давления должно быть не менее 8 с. Каждую форсунку регулируют на давление подъема иглы, равное 175 кгс/см 2 . Сжатие пружины регулируется при помощи болта. Правильность регулировки проверяют по манометру, создавая давление рычагом. Качество распыливания проверяется по туманообразному равномерному конусу струи выбрызгиваемого топлива. Начало и конец впрыска должны быть четкими, распылитель не должен иметь подтеканий. Впрыск должен сопровождаться характерным резким звуком. В случае закоксовывания отверстий форсунки ее разбирают, промывают в бензине, а сопла прочищают стальной проволокой. Перед сборкой протирают и слегка смазывают детали дизельным топливом. При подтекании распылителя или заедании иглы распылитель заменяют.

В исправной форсунке топливо выпрыскивается одновременно из всех отверстий в виде тумана, после окончания впрыска не должно быть подтеканий. Утечка в системе питания, помимо увеличения расхода топлива, приводит к нарушению режима работы двигателя. Для проверки герметичности топливопроводов низкого давления применяют прибор типа НИИАТ-383. В этом приборе создается давление 0,3 МПа и он подключается к топливопроводу со стороны бака, при этом все неплотности в соединениях обнаруживаются по обилы ному вытеканию топлива. Утечка в трубопроводах высокого давления также обнаруживается по вытекающему топливу.

Регулировку частоты вращения коленчатого вала на холостом ходу осуществляют при прогретом двигателе вращением корпуса буферной пружины всережимного регулятора. Максимальную частоту вращения регулируют ограничительным винтом максимальных оборотов. Проверяют по тахометру.

Основные работы, выполняемые при техническом обслуживании системы питания дизельного двигателя.

- ЕО. Очистить от грязи н пыли приборы системы питания. Проверить уровень топлива в баке и при необходимости произвести заправку автомобиля топливом. Слить из топливного фильтра предварительной очистки 0,1 л, а из фильтра тонкой очистки 0,2 л топлива. Проверить герметичность соединения топливного бака, топливных фильтров, топливоподкачивающего насоса, насоса высокого давления и форсунок и коммуникаций от воздушного фильтра. Проверить уровень масла в картере корпуса всережимного регулятора частоты вращения коленчатого вала, состояние привода управления насосом высокого давления, работу указателя уровня топлива в баке.

- ТО-1. Проверить крепление впускного и выпускного трубопроводов, топливных фильтров и топливоподкачивающего насоса и герметичность воздухопроводов от воздушного фильтра. Слить отстой из топливного, бака. Промыть корпус и заменить фильтрующие элементы топливных фильтров. Смазать шарнирные соединения приводов управления насосом высокого давления.

- ТО-2. Промыть топливный бак. Проверить крепление глушителя и всережимного регулятора; герметичность системы питания и циркуляцию топлива, а также действие насоса высокого давления и форсунок. Отрегулировать частоту вращения коленчатого вала двигателя на холостом ходу. Через каждые 1000 ч работы фильтра фильтрующий элемент воздухоочистителя заменять.

При сезонном обслуживании произвести очистку первой ступени фильтра очистки воздуха. Не реже одного paза в два года производить проверку показаний индикатора засоренности воздушного фильтра.

Источник