- ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТ КУЗОВА ВАГОНА

- 12.5.1 Виды ремонта и технического обслуживания вагонов

- Повреждаемость и ремонт кузовов пассажирских вагонов.

- Ремонт вагонов на заводах — Технология ремонта кузовов

- Содержание материала

- Причины повреждения кузовов

- Очистка кузовов грузовых и пассажирских вагонов

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТ КУЗОВА ВАГОНА

Отчет

по ПП.1. производственной практики по профилю специальности

на тему: Ремонта кузова вагона.

профессия (код) расшифровка: 23.01.09 «Машинист локомотива»

группа: 3м275

Москва (ГБПОУ КЖГТ) 2018 год.

СОДЕРЖАНИЕ

Технологический процесс ремонт кузова вагона. …………. 3

Неисправности кузовов вагонов……………………………….….6

Техника безопасности при ремонте кузова вагона…………..….10

ВВЕДЕНИЕ

Я, проходил производственную практику в моторвагонном депо «Москва-2» и выполнял следующие виды производственных заданий:

1. Осмотр и обслуживание в объеме ТР3 и ТР4 (текущий ремонт) кузова вагона.

2. Очисткой и обслуживание ящики БВ и КЗ.

За время производственной практики, я применил, полученные мною теоретические знания по осмотру, техническому обслуживанию и ремонту оборудования вагона.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТ КУЗОВА ВАГОНА

Подготовка вагонов к ремонту производится вне вагоносборочного участка на специально оборудованной открытой площадке или в крытом помещении, где вагоны промывают, осматривают, из букс удаляют смазку и смазывающие устройства, с кузовов снимают негодные деревянные и металлические детали, у полувагонов выправляют элементы каркаса кузова.

Пассажирские вагоны перед ремонтом подвергают наружной и внутренней обмывке, производят санитарную обработку туалетов, проверяют и промывают системы отопления и водоснабжения.

Каждый вагон до постановки его в ремонт осматривает начальник депо или его заместитель совместно с приемщиком вагонов. При работе вагонного депо в две или три смены осмотр может производить старший мастер вместе с приемщиком вагонов. На каждый осмотренный вагон составляется опись работ, подлежащих выполнению сдельщиком до начала работы должен выдаваться наряд на работы, подлежащие выполнению по укрупненным нормам с указанием суммы заработка. Перед началом ремонтных работ должно быть обеспечено получение рабочими запасных частей и материалов в обменной кладовой.

В проектируемом депо для ремонта пассажирских вагонов предусмотрено малярное отделение, изолированная от вагоносборочного участка. В депо с двухпутным вагоносборочным участком и малярным отделением ремонт вагонов осуществляется на шести позициях с учетом пятидневной рабочей недели и восьмичасовым рабочим днем при простое вагонов в ремонте 40 ч. Перестановку вагонов на следующую позицию целесообразно предусматривать в перерыве между сменами.

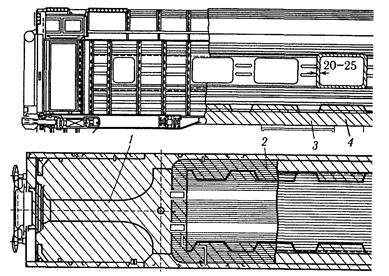

Рисунок 1. Кузова вагона

Объем работы, выполняемой на позициях вагоносборочного участка рекомендуемой системе, следующий.

Снятие вентиляционных решеток, фильтров, вентиляционного агрегата и открытии оконных рам; проверка в рабочем режиме электроснабжения и сопротивления изоляции; снятии генератора, аккумуляторных батарей, деталей и узлов электроснабжения, замков, металлических и деревянных деталей внутреннего оборудования, неисправных узлов систем отопления и водоснабжения, кипятильника, влажная уборка.

Подъемка вагонов и выкатка тележек; ремонт систем отопления и водоснабжения, электро- и радиооборудования, замков, деревянных и металлических деталей внутреннего оборудования вагонов; замена автосцепного устройства; ремонт приборов арматуры тормоза, буферных приборов, переходных площадок, рамок суфле; электросварочные работы; подготовка рамы, пола вагона снизу и деталей тормоза к окраске; подкатка отремонтированных тележек и опускание вагона.

Проверка плотности воздухопровода и работы тормоза; регулировка рычажной передачи; постановка на вагон деревянных и металлических деталей внутреннего оборудования и замков, приборов систем отопления, водоснабжения и окончание их ремонта приборов и узлов электроснабжения и вентиляции; подготовка кузова снаружи к окраске, окраска и сушка аккумуляторных ящиков внутри; постановка на вагон аккумуляторных батарей; проверка работы собранных систем.

Окраска рамы, пола вагона снизу, деталей тормоза, аккумуляторных ящиков снаружи, ударно-тяговых приборов, рамок суфле и переходных площадок; подготовка крыши, боковых и торцовых стен к окрашиванию; расчистка, зачистка, грунтование, шлифование и шпатлевание наружных поверхностей вагона, шпатлевание наружных поверхностей кузова второй раз; шлифование, наложение выявительного слоя на наружные поверхности кузова.

Окраска крыши, дефлекторов, труб кипятильника и котла, вагона внутри, наружных поверхностей кузова первый раз; сушка кузова; нанесение декоративных полос и окрашивание окон; влажная уборка перед лакированием; покрытие лаком деталей внутреннего убранства вагона .

Окрашивание вагона снаружи второй раз; приемка вагона из ремонта; нанесение знаков и подпись.

Рисунок 2. Кузова вагона на подъемные механизмы

Источник

12.5.1 Виды ремонта и технического обслуживания вагонов

Работа производственной базы вагонного хозяйства организуется на основе планово-предупредительной системы ремонта вагонов. Эта система устанавливает определенную периодичность и вид ремонта в зависимости от типа вагона и даты его постройки. Кроме плановых ремонтов устанавливается также несколько видов технического обслуживания.

Для грузовых вагонов установлены следующие виды ремонта:

- капитальный — производится на специализированных ВРЗ и для отдельных типов вагонов в вагонных депо. Основные типы грузовых вагонов проходят капитальный ремонт один раз в десять лет, полувагоны — один раз в семь лет;

- деповской ремонт грузовых вагонов производится в вагонном депо после пробега 160000 км.

Техническое обслуживание грузовых вагонов включает в себя технический осмотр и текущий ремонт (безотцепочный и отцепочный). Текущий ремонт не является плановым видом ремонта и выполняется в зависимости от технического состояния.

Технологический процесс предусматривает следующие виды технического обслуживания грузовых вагонов:

- ТО — техническое обслуживание вагонов, находящихся в составах или транзитных поездах, а также порожних вагонов при подготовке к перевозкам без отцепки их от составов или группы вагонов;

- ТР-1 — текущий ремонт порожних вагонов при комплексной подготовке к перевозкам с отцепкой от состава или групп вагонов с подачей их на ремонтные пути;

- ТР-2 — текущий ремонт груженых или порожних вагонов с отцепкой их от транзитных и прибывших поездов или от сформированных составов, выполняемый на путях текущего отцепочного ремонта;

- Текущий отцепочный ремонт вагонов на специализированных путях станции (переносится из парков отправления).

Для пассажирских вагонов установлены следующие виды ремонта:

- КР-1 — капитальный ремонт первого объема; первый КР-1 производится через 6 лет после постройки, а также после КР-2 и КВР; второй и третий КР-1 выполняются через 5 лет;

- КР-2 — капитальный ремонт второго объема; выполняется через 20 лет после постройки;

- КВР — капитально-восстановительный ремонт; выполняется для сильно поврежденных вагонов не ранее чем через 20 лет после постройки;

- ДР — деповской ремонт; выполняется через каждые 300000 км пробега, но не чаще, чем один раз в год; если такой пробег достигнут менее, чем за год, то проводится техническое обслуживание в объеме ТО-3. Если пробег в 300000 км не достигается за 2 года, то по истечении этого срока производится деповской ремонт.

Для пассажирских вагонов установлены следующие виды технического обслуживания:

- ТО-1 — выполняется перед отправлением в рейс в пунктах формирования и оборота, а также в пути следования;

- ТО-2 — выполняется перед началом летних и зимних перевозок;

- ТО-3 — единая техническая ревизия основных узлов пассажирских вагонов через 6 месяцев после постройки, планового ремонта или предыдущей ревизии с отцепкой от состава поезда в пунктах формирования.

Кроме перечисленных видов ТО может также производиться текущий ремонт (ТР) с отцепкой вагона от состава поезда в пути следования или в пунктах формирования и оборота.

Для рефрижераторных секций и автономных рефрижераторных вагонов (АРВ) устанавливаются свои сроки ремонта и технического обслуживания.

Капитальный ремонт 5-вагонных секций БМЗ выполняется один раз через 16 лет после постройки со вскрытием кузова. Деповской ремонт РПС производится через 2,5 года после постройки, а затем через каждые 1,5 года.

В период эксплуатации рефрижераторной секции выполняются следующие виды планового технического обслуживания вагонного и бытового оборудования:

- ежедневное ТО;

- ТО-1 — после выгрузки груза;

- ТО-2 — один раз в три месяца;

- ТО-3 — при наступлении отопительного сезона;

- ТО-4 — после окончания отопительного сезона.

Специальное оборудование РПС (дизель, холодильная установка, электрооборудование) подвергается особым видам ТО. Для дизеля, например, предусмотрено ежедневное техническое обслуживание, ТО через каждые 100, 200 и 600 моточасов и другие.

Для АРВ, кроме того, предусматривается укрупненное техническое обслуживание УТО-1 и УТО-2.

Источник

Повреждаемость и ремонт кузовов пассажирских вагонов.

Главным фактором, определяющим техническое состояние и долговечность цельнометаллического пассажирского вагона (ЦМВ), является состояние элементов кузова каркаса и металлической обшивки пола, стен и крыши с точки зрения их коррозионной стойкости.

Вагон эксплуатируется в течение продолжительного времени в резко изменяющихся условиях. Во время пробега и на стоянках кузов вагона подвергается влиянию различных температур, соприкасается с воздухом разной влажности и других факторов, что приводит к повышенной коррозии обшивки и каркаса кузова.

Повреждения наружных поверхностей стен, пола и крыши в процессе эксплуатации происходят сравнительно редко и главным образом из-за случайных ударов при маневровых работах, из-за царапин и разрушения антикоррозионного покрытия. Эти повреждения наружной поверхности кузова легко доступны для своевременного выявления и восстановления защитного покрытия и поэтому их влияние на долговечность кузова невелико.

Обследование состояния внутренних поверхностей кузовов показало, что около 80 % вагонов, поступающих в третий капитальный ремонт, требуют восстановления кузова по коррозионному износу листов пола под туалетами, около 20 % вагонов нуждаются в восстановлении нижних листов обшивки боковых стен, особенно в нижней части подоконного пояса, где образуются сквозные коррозионные повреждения.

Состояние пола через 1 0—1 5 лет эксплуатации таково, что в консольных частях рамы покрытия потеряли свои защитные свойства, а в туалетах требуется полная замена листов обшивки пола (зона 1 рис. ), так как толщина листов составляет 0,б. 0,8 мм при первоначальной толщине З мм.

В средней части кузова оставшаяся толщина гофрированного листа пола составляет 0,7. 1,0 мм при начальной толщине 2 мм. Особенно интенсивно пол корродирует в зоне расположения нижней обвязки и против оконных проемов (зона 2).

В боковых стенах на междуоконных и надоконных панелях и крыше слой защитного покрытия в основном сохраняется, и только имеются повреждения в отдельных местах.

Наибольшие коррозионные повреждения боковой стены наблюдаются в нижней части на высоту до 200 мм под окнами (зона 4) и на высоту до 100 мм в зонах З между окнами.

Это дополнительно объясняется попаданием влаги снаружи через неплотности примыкания рамы окна к обшивке кузова.

Кроме того, интенсивно развивается щелевая коррозия в зонах расположения стоек и стрингеров, а также по сварным швам и околошовным зонам.

Поражение коррозией на всю конструктивную толщину металла (2 мм) наблюдается также по периметру оконных проемов на ширину 20. 25 мм.

Рис.1. Расположение наиболее повреждаемых зон кузова пассажирского вагона

Причинами интенсивного образования коррозии являются: повышенная влажность и постоянное скапливание конденсата на внутренних поверхностях элементов оболочки кузова; проникновение атмосферных осадков через неплотности оконных проемов; недостаточная длительность защиты металлических поверхностей применяемыми антикоррозионными материалами; недостаточная коррозионная стойкость применявшихся конструктивных сталей.

Для контроля технического состояния и определения степени коррозии поверхностей кузова при выполнении капитального ремонта первого объема (КР- 1) кузов осматривают с обстукиванием мест, наиболее подверженных коррозии и определяют степень коррозионного износа с помощью ультразвукового толщиномера.

На участках, где обнаружены коррозионные повреждения более 30 % сечения, производят разборку внутренней обшивки и тепло- изоляции для устранения выявленных повреждений.

При производстве КР-2 выполняют разборку внутреннего оборудования до металлических поверхностей пола и боковых стен до верхнего уровня оконных проемов.

При капитально-восстановительном ремонте (КВР) производится полная разборка всего внутреннего оборудования до металла с последующей дробеструйной очисткой внутренних и наружных поверхностей кузова. После выполнения разборочных работ поверхности кузова очищают от загрязнений, продуктов коррозии и старого лакокрасочного покрытия и определяют их техническое состояние.

При обнаружении зон с недопустимым коррозионным повреждением (более 30 %) толщины их восстановление производят путем постановки вставок или замены всей секции.

Постановка вставок допускается в случае, если площадь пораженного коррозией участка не превышает 1 м 2 . Допускается не более одной вставки в одной секции. Если пораженный участок более 1 м 2 или требуется постановка второй вставки, то производят замену всей секции.

В наиболее подверженных коррозии помещениях пассажирских вагонов (в туалетах, тамбурах, кухне вагона-ресторана) при ремонте устанавливают специальные поддоны из стеклопластика в качестве верхнего настила пола.

Устранение пробоин и прорезов длиной более 100 мм и шириной более 3 мм производят постановкой вставок с приваркой их по периметру.

Ремонт оконных проемов кузова производят путем вырезки негодных частей и вварки вставок по периметру окна.

Источник

Ремонт вагонов на заводах — Технология ремонта кузовов

Содержание материала

ГЛАВА X

ТЕХНОЛОГИЯ РЕМОНТА КУЗОВОВ

Причины повреждения кузовов

Кузова вагонов подвергаются воздействию значительных вертикальных и горизонтальных статических, а также динамических нагрузок. В наиболее неблагоприятных условиях находятся кузова грузовых вагонов. Вследствие недостаточной гибкости рессорного подвешивания узлы, заклепочные и сварные швы этих вагонов испытывают повышенные циклические напряжения, вызывающие явления усталости и остаточные деформации.

Остаточные деформации элементов и узлов кузова вагона являются также следствием распирающего действия сыпучих грузов в сочетании со значительными продольными, поперечными и вертикальными усилиями.

Кузова грузовых вагонов испытывают значительные напряжения при маневровых работах, при роспуске с горок, а также при неправильной погрузке тяжеловесных грузов и нарушении правил выгрузки.

Особенно большие напряжения возникают в кузовах при разгрузке вагонов на вагоноопрокидывателях, что часто приводит к остаточным деформациям в верхних обвязочных поясах, стойках и других узлах боковых ферм кузова.

У полувагонов особенно часто повреждаются крышки люков, которые, помимо механических нагрузок, находятся под разрушающим воздействием соединений серы с водой при перевозках угля.

Котлы цистерн испытывают внутреннее давление от груза, а также напряжения от действия гидравлических ударов, что в отдельных случаях приводит к нарушению сварных швов, котлы же специальных цистерн, кроме того, поражаются коррозией под воздействием химических продуктов.

Деревянные детали кузовов всех типов вагонов подвержены гниению. Особенно это относится к деталям кузовов старых типов пассажирских и изотермических вагонов вследствие того, что их деревянные части закрыты и находятся под воздействием влаги, скапливающейся в некоторых местах кузова.

В кузовах вагонов появляются также неисправности, вызываемые усушкой пиломатериала, если влажность его при постановке на вагон была выше допускаемой. Наиболее слабым местом кузовов крытых вагонов является покрытие крыши, срок службы которого составляет всего 3 — 4 года.

Металлические кузова пассажирских и изотермических вагонов подвержены коррозии главным образом изнутри вследствие застоя влаги, особенно в местах туалетов и окон пассажирских вагонов, а также карманов изотермических вагонов.

Очистка кузовов грузовых и пассажирских вагонов

При периодическом ремонте кузова вагонов и их узлы подвергаются очистке. Она может быть произведена ручным, машинным, термическим и химическим способами с помощью пневматических молотков, пескоструйных аппаратов, переносных шлифовальных машинок, ультразвуком и т. д. Однако эффективных и более производительных средств для очистки кузовов, особенно в труднодоступных местах, пока еще не найдено. В настоящее время проектируются установки для очистки кузовов и рам вагонов металлической дробью.

Металлические кузова пассажирских и изотермических вагонов после полной разборки внутреннего оборудования, окон и изоляции очищаются от ржавчины и старой краски снаружи и внутри.

При машинной очистке применяются шлифовальные машины ШР-5, ШР-6, ШР-12, сверлильные СД-8, машины со стальными щетками и др. Но применение этих машин не дает эффекта при очистке труднодоступных мест (гофрированный пол, места соединения металлических стен с элементами жесткости, углы и др.).

Одним из эффективных способов механической очистки является пескоструйная обработка поверхности сухим или мокрым песком. При этом способе поверхность очищается и в труднодоступных местах приобретает шероховатость, которая улучшает прилипание лакокрасочного материала. К недостаткам этого способа очистки относится допустимость его применения только в закрытых камерах.

Термический способ очистки заключается в обработке поверхности огнем. После огневой обработки удаление краски и коррозии производится без особого труда скребками, шлифовальными машинками и другими средствами. Этот способ очистки является трудоемким, малопроизводительным и поэтому не получил широкого распространения.

Сущность химического способа заключается в нанесении на поверхность кузова щелочных паст различного состава (табл. 39).

В связи с вредностью для обслуживающего персонала химический способ очистки может применяться лишь на специально оборудованных местах.

Источник