- Технические условия не ремонт редукторов

- 3 КЛАССИФИКАЦИЯ, ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

- 4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- Технические условия не ремонт редукторов

- 1 Область применения

- 2 Нормативные ссылки

- 6.5. Зубчатые передачи и редукторы

- Требования по монтажу, ремонту и эксплуатации

- Монтаж и установка редуктора

- Пуск редуктора

- Смазка

- Уход и надзор за зубчатыми передачами и редукторами при эксплуатации

- Зубчатые колёса

Технические условия не ремонт редукторов

ГОСТ 25484-93 Мотор-редукторы зубчатые. Общие технические условия

3 КЛАССИФИКАЦИЯ, ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

3.1 Классификация редукторов — по ГОСТ 29067.

3.2 Типы, основные параметры, масса и размеры, должны быть установлены в стандартах или ТУ на редукторы конкретных типов.

3.3 Условное обозначение редуктора должно включать обозначение редуктора, значения главного параметра, номинального передаточного отношения, обозначение варианта сборки редуктора по ГОСТ 20373 и обозначение стандарта или ТУ, регламентирующего тип, основные параметры и размеры редуктора.

Пример условного обозначения коническо-цилиндрического трехступенчатого редуктора с главным параметром — межосевым расстоянием тихоходной ступени 250 мм, передаточным отношением — 80, сборкой 12-й категории точности 1.

Редуктор КЦ2-250-80-12-1 ГОСТ Р 50891-96

При необходимости в условном обозначении редуктора указывают дополнительные признаки по нормативной документации на данный тип редуктора.

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1 Номинальный крутящий момент Т — допускаемый крутящий момент на тихоходном валу, при действии которого в сочетании с номинальными радиальными нагрузками на выходных концах валов редуктора, работающего в условиях, указанных в 4.3, должен обеспечиваться 90%-ный ресурс передач валов и подшипников, не менее регламентируемого стандартом. При наличии соответствующих методов и методик расчета номинальный крутящий момент должен соответствовать расчетному для данного вида редуктора при указанных условиях применения.

Источник

Технические условия не ремонт редукторов

РЕДУКТОРЫ ОБЩЕМАШИНОСТРОИТЕЛЬНОГО ПРИМЕНЕНИЯ

Общие технические условия

Machine reducers. General specifications

Дата введения 2014-01-01

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении» (ВНИИНМАШ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 ноября 2011 г. N 40)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Код страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Стандарт подготовлен на основе применения ГОСТ Р 50891-96

5 Приказом Федерального агентства по техническому регулированию и метрологии от 23 ноября 2012 г. N 1123-ст межгосударственный стандарт ГОСТ 31592-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2014 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на редукторы общемашиностроительного применения:

— цилиндрические одно-, двух-, трех- и четырехступенчатые с межосевым расстоянием тихоходной ступени 710 мм;

— планетарные одно-, двух- и трехступенчатые с радиусом расположения осей сателлитов тихоходной ступени 315 мм или делительным диаметром центрального колеса с внутренними зубьями выходной ступени 1000 мм;

— цилиндрическо-планетарные двух-, трех- и четырехступенчатые с делительным диаметром центрального колеса с внутренними зубьями выходной ступени 1000 мм;

— конические одноступенчатые с номинальным внешним делительным диаметром колеса 1000 мм;

— коническо-цилиндрические двух-, трех- и четырехступенчатые с межосевым расстоянием тихоходной ступени 710 мм;

— червячные одно- и двухступенчатые с межосевым расстоянием тихоходной ступени 500 мм;

— глобоидные одноступенчатые с межосевым расстоянием 250 мм;

— червячно-цилиндрические и цилиндрическо-червячные с межосевым расстоянием тихоходной ступени 500 мм;

— волновые одноступенчатые с внутренним диаметром гибкого колеса 315 мм;

— блочно-модульные, составленные из модулей с цилиндрическими, коническими, планетарными, червячными и волновыми передачами.

Требования стандарта могут быть использованы для редукторов специального назначения и специальной конструкции.

Стандарт пригоден для целей сертификации.

Требования стандарта являются обязательными.

Пояснение терминов, применяемых в стандарте — в приложении А.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95* Единая система конструкторской документации. Эксплуатационные документы

* На территории Российской Федерации документ не действует. Действует ГОСТ 2.601-2006, здесь и далее по тексту. — Примечание изготовителя базы данных.

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозийная защита изделий. Общие требования

ГОСТ 9.031-74* Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

* Вероятно ошибка оригинала. ГОСТ 9.031-74 имеет наименование «ЕСЗКС. Покрытия анодно-окисные полуфабрикатов из алюминия и его сплавов. Общие требования и методы контроля». Наименование «ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения» имеет ГОСТ 9.032-74. — Примечание изготовителя базы данных.

ГОСТ 9.104-79 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.306-85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.026-80* Система стандартов безопасности труда. Шум. Определение шумовых характеристик источников шума в свободном звуковом поле над звукоотражающей плоскостью. Технический метод

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 51401-99, здесь и далее по тексту. — Примечание изготовителя базы данных.

ГОСТ 12.1.027-80* Система стандартов безопасности труда. Шум. Определение шумовых характеристик источников шума в реверберационном помещении. Технический метод

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 51400-99, здесь и далее по тексту. — Примечание изготовителя базы данных.

ГОСТ 12.1.028-80* Система стандартов безопасности труда. Шум. Определение шумовых характеристик источников шума. Ориентировочный метод

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 51402-99, здесь и далее по тексту. — Примечание изготовителя базы данных.

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1643-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски

ГОСТ 1758-81 Основные нормы взаимозаменяемости. Передачи зубчатые конические и гипоидные. Допуски

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3675-81 Основные нормы взаимозаменяемости. Передачи червячные цилиндрические. Допуски

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 7062-90 Поковки из углеродистой и легированной стали, изготовляемые ковкой на прессах. Припуски и допуски

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 7829-70 Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах. Припуски и допуски

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8752-79 Манжеты резиновые армированные для валов. Технические условия

ГОСТ 9178-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические мелкомодульные. Допуски

ГОСТ 11284-75 Отверстия сквозные под крепежные детали. Размеры

Источник

6.5. Зубчатые передачи и редукторы

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

Требования по монтажу, ремонту и эксплуатации

Все редукторы снабжаются паспортом на соответствие техническим условиям изготовления и паспортом на смазку. В паспорте редуктора указывается характеристика редуктора, условия применяемости. Эксплуатационным персоналом в паспорт редуктора заносятся сведения об условиях эксплуатации, о конструктивных изменениях, капитальных ремонтах и устройствах по технике безопасности, результатах осмотров. В прилагаемом к редуктору паспорте смазки указывается рекомендуемый сорт смазки, количество и периодичность замены. Паспорта отсылаются заказчику вместе с редуктором и используются в течение всего времени эксплуатации. Заполнение и ведение паспорта является обязательным условием, обеспечивающим нормальную работу редуктора.

Монтаж и установка редуктора

Для нормальной работы редуктора необходимо соблюдать следующие условия при монтаже и установке:

- фундамент должен быть жёстким и не давать оседания отдельных частей при работе (при этом перекашиваются оси валов и создаются дополнительные усилия на подшипники и валы);

- при установке редуктора необходимо отрегулировать совмещение осей валов двигателя, редуктора и рабочей машины.

При установке на валы редуктора шкивов, звёздочек, муфт, шестерен насаживаемую деталь следует предварительно разогреть перед посадкой до температуры 100-150 °С. Не следует допускать непосредственного удара по насаживаемой детали молотком или кувалдой, так как это может повредить зацепление или подшипники.

Пуск редуктора

Перед пуском редуктора в эксплуатацию надо, если возможно, провернуть зацепление от руки раньше, чем включать двигатель. Если редуктор перегревается, необходимо проверить уровень масла. Уровень масла должен быть в пределах, оговоренных в технической документации. Если уровень масла в пределах допустимого, необходимо проверить правильность монтажа редуктора.

Перегрев подшипников редуктора происходит по следующим причинам:

- дополнительная нагрузка от оседания фундамента или перекоса муфт;

- при засорении смазочных каналов;

- чрезмерно высокая вязкость масла;

- при больших или малых зазорах в подшипниках.

Корпус и крышка редуктора снаружи должны систематически очищаться от пыли, грязи, масла. Рассеивание тепла от корпуса зависит от теплопередачи через наружную поверхность.

Смазка

Нормальная работа редуктора обеспечивается только при условии применения сорта масла, указанного в паспорте. При удалении из масла посторонних частиц от начального износа зубчатых колёс следует после первых двух недель работы остановить редуктор, слить масло и промыть передачи тёплым маслом. Масло следует профильтровать и залить в редуктор. Смена масла проводится один раз через 3-6 месяцев эксплуатации редуктора, при планово-предупредительном ремонте агрегата.

Температура застывания применяемой смазки должна быть ниже минимальной температуры окружающей среды. Температура масляной ванны цилиндрических и конически-цилиндрических редукторов при непрерывном режиме работы не должна превышать 60 °С. Планово-предупредительный осмотр редуктора следует проводить не реже одного раза в 3-6 месяцев.

При осмотре необходимо обратить внимание на износ зубьев передачи. При этом необходимо замерять величину износа, проверять состояние поверхности зуба. Если при осмотре зубчатых колёс и шестерен обнаружены дефекты: трещины у корня зуба; осповидный износ рабочей поверхности зубьев – значительный абразивный износ; большое количество задиров – зубчатые колёса и шестерни подлежат замене.

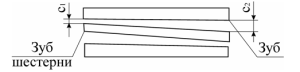

Во время планово-предупредительных осмотров цилиндрических редукторов с подшипниками скольжения необходимо проводить контроль перекоса осей. При перекосе осей нагрузка концентрируется на одном из концов зуба, что вызывает быстрый износ. Контроль перекоса проводят путём замера зазора между зубьями шестерни и колеса. Разница между зазорами с1 и с2 , замеренными с двух противоположных концов зуба, даст

величину перекоса (рисунок 6.5).

Рисунок 6.5 – Способ контроля перекоса осей

Наибольшая допускаемая разница боковых зазоров зубчатых передач приведена в таблице 6.12.

Таблица 6.12 – Наибольшая допускаемая разница боковых зазоров, мкм

| Ширина колеса, мм | до 55 | 55-110 | 110-160 | 160-220 | 220-320 | 320-450 | 450-630 | |

|---|---|---|---|---|---|---|---|---|

| Степень точности | 7 | 17 | 19 | 21 | 24 | 28 | 34 | 40 |

| 8 | 21 | 24 | 26 | 30 | 36 | 42 | 50 | |

| 9 | 26 | 30 | 34 | 38 | 45 | 52 | 60 | |

Фундаментные болты затягивают равномерно, поочерёдно, понемногу подтягивая все болты. При установке редуктора нужно предусмотреть возможность сбора сливаемого из редуктора масла. В редукторах с централизованной системой смазки перед сборкой необходимо очистить, продуть и промыть маслоотводящую систему. Резьбовые и фланцевые соединения необходимо уплотнить. Редукторы, подшипники которых смазываются при помощи специальных каналов, должны быть установлены по уровню в двух взаимно перпендикулярных направлениях по контрольной площадке крышки редуктора.

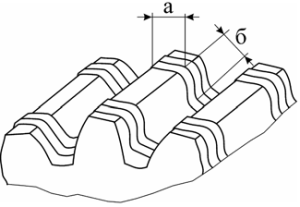

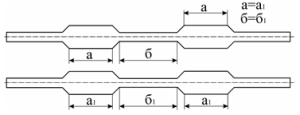

Измерение бокового зазора проводят прокатыванием двух свинцовых проволочек между рабочими профилями зубьев (рисунок 6.6, рисунок 6.7).

Рисунок 6.6 – Схема прокатывания

пластинки или проволочек

Рисунок 6.7 – Проверка бокового зазора прокатыванием проволочек или пластинки из свинца

При укладке толщина проволочек или пластинки должна быть примерно равной 2,0-2,5 величинам бокового зазора. Толщина прокатанных материалов замеряется микрометром.

Необходимо следить за тем, чтобы при открытых люках внутрь редуктора не проникали пыль, грязь и посторонние предметы, поэтому не рекомендуется класть болты, ключи и прочий инструмент на крышку редуктора при ремонтах и осмотрах.

В процессе планово предупредительного осмотра необходимо проводить проверку перекоса и смещения выходных валов редуктора. Если фактические величины перекоса и смещения их осей велики – необходимо провести регулировку всей установки.

Признаки браковки и нормы износа зубчатых колёс:

- трещины усталости у основания зуба, поломка зуба;

- повреждение рабочей поверхности зубьев усталостным выкрашиванием более чем на 30%, при глубине ямок выкрашивания более 10% толщины зуба;

- трещины на ступице, ободе или диске;

- износ слоя цементации свыше 60% толщины для зубчатых колёс с цементированными зубьями;

- износ зуба по толщине более указанного в таблице 6.13, таблице 6.14.

Таблица 6.13 – Предельно допустимый износ зубчатых колёс

| Режим работы | Предельный износ в % от номинальной толщины зуба на начальной окружности при ремонте | ||

|---|---|---|---|

| передача мощности | окружная скорость, м/с | текущем | капитальном |

| В одном направлении без ударной нагрузки | до 2 | 20 | 10 |

| 2-5 | 15 | 6 | |

| свыше 5 | 10 | 5 | |

| Реверсивная при ударной нагрузке | до 2 | 15 | 5 |

| 2-5 | 10 | 5 | |

Таблица 6.14 – Нормы предельно допустимого износа для зубчатых колёс редукторов и рабочих машин

| Вид и тип зубчатой передачи | Износ зуба в % от толщины |

|---|---|

| Малые нагрузки и толчки | 40 |

| Открытые передачи со стальными и чугунными колёсами | 30 |

| Средние нагрузки и толчки | 25 |

| Зубчатые колёса редукторов и других передач, работающие при окружной скорости до 5 м/с | 20 |

| Зубчатые колёса механизма подъёма кранов, большие нагрузки и толчки | 15 |

| Прямозубые колёса реверсивных передач, работающие при окружной скорости от 5 до 10 м/с, и непрямозубые – от 5 до 15 м/с | 13 |

| Зубчатые колёса механизмов подъёма кранов, транспортирующих жидкий металл | 10 |

Повторная установка шестерен при ремонтах допускается в случаях, если износ по профилю зуба не превышает 50% предельно допустимого. Возможна установка шестерен с большим износом, если гарантируется, что износ до следующего капитального ремонта не превысит предельно допустимых размеров. Виды износа зубчатых колес приведены в таблице 6.15. Допустимые величины износа зубьев колёс зубчатых передач по боковому зазору приведены в таблице 6.16.

Таблица 6.15 – Виды и причины износа зубчатых колёс

| Вид износа | Причина износа |

| Абразивный износ | Результат попадания между зубьями абразивных включений |

| Начальный износ | Сглаживание рабочих поверхностей зубьев вследствие пластической деформации и истирания микронеровностей |

| Пластическая деформация | Износ зубчатых колес, изготовленных из мягких марок стали, при высоких нагрузках и повышенном коэффициенте трения |

| Заедание | Износ тяжелонагруженных высокоскоростных и среднескоростных зубчатых передач |

| Отслаивание частиц металла | Характерный вид повреждения зубчатых колёс с упрочнённым поверхностным слоем |

| Выкрашивание | Результат неравомерных нагрузок на контактную поверхность зуба |

Таблица 6.16 – Допустимый износ зубьев колёс зубчатых передач по боковому зазору

| Механизм | Боковой зазор, мм | |

|---|---|---|

| осмотр перед текущим ремонтом | осмотр при капитальном ремонте | |

| редукторы зубчатые | ||

| Ответственные (наклона конвертера, механизмы подъёма) | 0,25m | 0,17m |

| Вспомогательные | 0,35m | 0,25m |

| открытые зубчатые передачи | ||

| Поворота, передвижения | 0,65m | 0,45m |

| Передвижения, установленные в условиях влияния абразивных материалов | 0,95m | 0,65m |

Примечание: m – модуль зуба в мм.

Уход и надзор за зубчатыми передачами и редукторами при эксплуатации

При приёмке смены зубчатые передачи и редукторы осматривают в случаях, когда об этом даны указания в правилах технической эксплуатации отдельных видов оборудования.

При осмотрах необходимо:

- проверить уровень масла в редукторе и убедиться в исправности указателя уровня путём пробного спуска масла через кран или пробку редуктора;

- проверить, нет ли утечки масла, при необходимости, принять меры к устранению;

- проверить через люк поступление масла через брызгала;

- проверить в редукторах, снабжённых индивидуально-циркуляционными системами смазки, достаточно ли масла поступает к подшипникам и зубчатым сцеплениям, и в случае необходимости, отрегулировать его подачу, проверить герметичность соединений маслопроводов, давление и температуру масла на входе, перепад давления до и после фильтра охладителя;

- проверить наличие смазочного материала на зубьях открытых передач и реечных зацеплений, в случае необходимости, смазать их.

Уход за подшипниками скольжения и качения, болтовыми и шпоночными соединениями редукторов осуществляется в соответствии с указаниями, данными в соответствующих разделах. Температура масла в редукторах с цилиндрическими и коническими передачами при нормальных условиях работы должна быть не выше 60 °С, а с червячными передачами – не более 75 °С. В редукторах, подвергающихся нагреву теплоизлучением, температура масла может быть выше указанной.

Уровень масла в редукторах при смазке погружением поддерживают так, чтобы:

- смазывающиеся колеса цилиндрических передач, вращающихся с окружной скоростью выше 3,0 м/с, погружались в масло не более, чем на высоту зуба;

- конические колёса при окружной скорости в пределах до 5,0 м/с погружались в масло на всю длину зуба;

- в червячных передачах при окунании червяка последний погружался не более, чем на высоту витка, а при верхнем расположении червяка – не более, чем на высоту зуба червячного колеса.

Масляные ванны редуктора заполняют маслом назначенного сорта и марки, предварительно проведя анализ масла. Запрещается замена смазочного материала одного сорта смазочным материалом другого сорта или марки без разрешения лица, ответственного за состояние смазочного хозяйства завода.

Во всех редукторах ёмкостью свыше 50 литров залитое масло не реже одного раза в 3-6 месяцев подвергают лабораторному анализу. Масло считается отработанным и подлежит замене свежим при обнаружении следующих признаков старения:

- повышение кислотности масла до 5 мг КОН (едкого калия) на 1 г масла;

- изменение вязкости на 25% первоначальной величины;

- содержание воды в масле свыше 2%;

- если водная вытяжка имеет кислую реакцию, то свыше 0,5%;

- наличие в масле свыше 0,5% механических примесей.

Присутствие в масле примесей, оказывающих абразивное действие, не допускается. При смене масла внутреннюю поверхность корпуса редуктора и расположенные в нём детали необходимо очистить от грязи и промыть керосином.

При струйной подаче масла к зубчатым зацеплениям (поливанием) нужно обеспечить поступление масла из расчёта не менее 3,0-4,0 л в 1 минуту на каждые 100 мм ширины колеса. Большее значение относится к быстроходным (свыше 15 м/сек.) и тяжелонагруженным редукторам. Масло должно выходить из сопла тонкими струями, покрывающими всю длину зуба.

В редукторах, обслуживаемых принудительной циркуляционной смазочной системой, масло заменяют:

- при возрастании кислотности до 4 мг КОН на 1 г масла;

- при изменении вязкости масла на 15% от первоначального значения;

- при наличии кислой реакции водной вытяжки, если содержание в масле связанной влаги (эмульсии) свыше 0,1%;

- при наличии в масле свыше 2% свободной воды или свыше 0,5% механических примесей.

Масло, содержащее более 0,2% механических примесей или свыше 0,5% воды, подвергают центрифугированию.

В редукторах, подвергающихся при работе интенсивному нагреву, масло заменяют не реже одного раза в год. Места разъёма корпуса редукторов, крышки подшипников и крышки люков для осмотра зацеплений и заливки масла должны быть надежно уплотнены.

Не допускается работа механизма, если в редукторе обнаружен необычный шум, стук или повышение температуры масла выше допустимого предела. При работе редуктора шум, проверяемый слуховой трубкой, должен быть незначительным, ровным, без постукиваний и тресков. Зависимость между характером шума и недостатками передачи указана в таблице 6.17.

Таблица 6.17 – Характерные шумы зубчатых передач

| Характер шума | Причины, вызывающие шум |

|---|---|

| Шум, напоминающий периодическое щелканье зубьев, в особенности заметный со стороны ведомого колеса | 1. Некачественное изготовление колеса – наличие больших отклонений в окружном шаге. |

2. Увеличение бокового зазора между зубьями против нормы.

2. Расцентровка колёс пары.

3. Наличие острых кромок на головках зубьев.

4. Наличие на рабочем профиле зубьев неравномерной выработки.

2. Наличие накопленной ошибки группового окружного шага.

2. Большая выработка зубьев червячного колеса.

Расположение отпечатков на головках зубьев выше начальной окружности указывает на увеличение межцентрового расстояния, а расположение отпечатков ниже делительной окружности на то, что валы слишком сближены.

Если при вращении зубчатой передачи в рабочем и противоположном направлениях оба отпечатка располагаются на рабочем и нерабочем профилях у одного края зуба – это cвидетельствует о непараллельности валов.

Если при вращении зубчатой передачи в двух противоположных направлениях отпечатки на рабочем и нерабочем профилях зуба располагаются у противоположных краев зуба – это является признаком перекоса валов.

В конических зубчатых передачах 3 класса точности длина пятна касания должна быть не менее 50% длины зуба; при этом на 30% своей длины пятна касания должны быть по всей высоте зуба.

В зубчатых передачах 4 класса точности эти показатели должны быть равны cоответственно 40% и 20%.

В червячных передачах наименьшие размеры пятна касания при проверке на краску или металлический блеск должны быть не менее следующих величин:

- для передач 3 класса точности – 60% по высоте зубьев, 50% по длине зубьев;

- для передач 4 класса точности – 50% по высоте зубьев, 35% по длине зубьев.

При обнаружении неравномерного износа зубьев по длине проверяют правильность положения и прямолинейность валов зубчатой передачи.

Зубчатые колёса

Основными дефектами зубчатых колёс являются:

- выкрашивание металла на рабочей поверхности зубьев;

- трещины любого характера и расположения;

- износ зубьев по толщине;

- износ посадочного отверстия и шпоночных пазов.

Допустимая без ремонта площадь выкрашивания металла на зубьях должна быть не более 20% от площади рабочей поверхности зуба при глубине не более 5% толщины зуба. Зубчатые колёса, имеющие выкрашивание металла на трёх и менее зубьях, подлежат их восстановлению методом наплавки.

Зубчатые колёса не допускаются к сборке при следующих дефектах:

- точечном выкрашивании металла на рабочей поверхности с общей площадью более 15%;

- местном выкрашивании – более 5% площади зуба;

- ступенчатой выработке по длине зубьев;

- микротрещинах у основания зуба.

Зубчатые колёса с трещинами к дальнейшей эксплуатации не допускаются и подлежат браковке. Зубчатые колёса допускаются в эксплуатацию без ремонта при износе зубьев не более 8% по толщине для механизмов подъёма груза и стрелы и не более 12% для механизмов передвижения и поворота изделия.

Источник