Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

Ремонтная документация. К ремонтной документации относят Общее руководство по ремонту, Руководство по среднему ремонту, Руководство по капитальному ремонту, Общие технические условия на капитальный ремонт, Чертежи ремонтные, Каталог деталей и сборочных единиц, Нормы расхода запасных частей и Нормы расхода материалов. Кроме вышеперечисленной документации, которую обязан поставлять завод — изготовитель оборудования, на предприятии ведут еще целый ряд документов, перечень которых определен ведомственной принадлежностью предприятия и действующей системой ППР.

К основным документам, определяющим проведение ремонтных работ и обеспечивающим безопасность их выполнения, относятся:

— титульный список на капитальный ремонт основных производственных фондов. Он определяет перечень ремонтируемых объектов и объем затрат по каждому из них (по предприятию в целом или внутри цеха);

— годовой и месячные графики планово-предупредительного ремонта. В них указывают календарные даты проведения технических осмотров и плановых ремонтов для каждой единицы оборудования в соответствии со структурой ремонтного цикла на основании анализа данных о наработке за прошлые годы и плановой загрузки его в рассматриваемый плановый период:

— перечень оборудования, на которое распространяется действие метода послеосмотрового ремонта;

— ведомость дефектов, которую составляют перед ремонтом, а затем уточняют при разборке машины и корректируют в процессе выполнения ремонта;

— смета на ремонт оборудования, составляемая для определения плановых затрат и утверждаемая у директора предприятия;

— проект производства ремонтных работ или план организации работ (ПОР) и календарные графики выполнения ремонта;

— акт о переносе календарного срока планового ремонта. Его составляют в случае производственной необходимости удлинения межремонтного периода оборудования против предусмотренного системой ППР. Акт составляют на основании заключения технической комиссии о состоянии оборудования и утверждают у главного инженера предприятия. Порядок и допустимые пределы изменения межремонтного пробега регламентируются ведомственной системой ППР. Такой акт также составляют и в случае вынужденного вывода в ремонт оборудования из-за повышенного износа до срока, предусмотренного графиком ППР;

— аварийный акт, составляемый на основе заключения комиссии в случае аварии на оборудовании. В зависимости от вида оборудования и характера износа или разрушения к работе в комиссии привлекают представителей профсоюзной организации, инспекции Госгортехнадзора и Госэнергонадзора;

— акт о ликвидации основных средств (типовая форма Ф № ОС-4). Его составляют в случае износа (вследствие выработки расчетного ресурса или аварии) и утверждают у директора или в вышестоящей организации;

— акты на сдачу оборудования в ремонт и на приемку его из ремонта.

Для учета выполненных работ ведут ремонтные журналы. Кроме того, в процессе ремонтных работ в зависимости от их характера, пожароопасности производства и порядка проведения работ, регламентируемого ведомством, могут составляться следующие документы: наряд-допуск на проведение ремонтных работ в действующем цехе сторонней организацией (предусматривает предварительный инструктаж и готовность подрядной организации к работам в действующем цехе), разрешение на проведение огневых работ (обеспечивает выполнение предупреждающих загорание мероприятий), наряд-допуск на выполнение газоопасных работ (обеспечивает безопасность раот в колодцах, туннелях, траншеях и т. п.), наряд на производство земляных работ (предупреждает повреждение кабелей и других коммуникаций), наряд-допуск на высотные работы (обеспечивает безопасность выполняемых работ, наряд на производство работ вблизи линий электропередач (обеспечивает безопасность работающих при грузоподъемных и других подобных работах).

На предприятии ведется также ряд документов, обеспечивающих своевременное техническое обслуживание и ремонт коммуникаций и оборудования. К их числу относятся графики освидетельствования сосудов и грузоподъемных устройств инженером технического надзора и инспектором Госгортехнадзора, график ревизии и регулирования предохранительных клапанов, графики (а после выполнения работ соответствующие акты или записи в журналах) осмотра, ревизии и испытаний газопроводов, технологических трубопроводов и арматуры, контрольно-измерительных приборов, включая и поверку системы защиты сигнализации.

Форма и наименование документов в зависимости от ведомственной принадлежности предприятия могут изменяться, но назначение и содержание их остаются теми же. Так, годовой и месячный графики ППР могут быть в одном документе, а месячный график ППР иногда совмещают с отчетом о его выполнении и т. п.

Документация на восстановление деталей. Для организации восстановления деталей путем ремонта или их воспроизводства в ремонтно-механическом цехе рекомендуется на каждый вид оборудования составлять альбомы, в которые должны входить характеристика оборудования, спецификация быстроизнашивающихся деталей, технические условия на ремонт, схемы управления, защиты, смазки, рабочие чертежи сборочных единиц и деталей, спецификация стандартных изделий (подшипников, манжетных уплотнений и др.). Чертежи на изготовление деталей получают от завода-изготовителя. Технические условия на ремонт и изготовление составляют с учетом возможностей ремонтно-механического цеха.

Планирование ремонта. Объем финансовых затрат на ремонт определяют на основании графика ППР и смет. Затраты на капитальный ремонт сведены в титульный список капитального ремонта и соответствуют утвержденному плану капитального ремонта предприятия. Затраты на текущие обслуживание и ремонт предусмотрены соответствующими разделами техпромфин-плана предприятия.

Расчет трудовых затрат на ремонт выполняют на основе титульного списка и смет на ремонт, месячных графиков ППР, плана ремонтно-механического цеха на изготовление деталей для холодильной установки. Трудовые затраты на ремонт могут быть определены по приведенной в системе ППР трудоемкости ремонта, рассчитаны по категории сложности ремонта или взяты по таблицам.

Обычно норматив хранения запасных деталей подсчитывают в целом для цеха или установки и утверждают в стоимостном выражении. Снижение этого норматива свидетельствует об эффективности технического обслуживания и ремонта.

При подготовке капитального ремонта установки или цеха служба главного механика предприятия составляет план-график подготовительных работ и план-график выполнения собственно ремонта. Форма и порядок утверждения этих документов зависит от объема ремонтных работ, но основное назначение их сводится к следующему.

План-график подготовительных работ определяет сроки выполнения работ и устанавливает перечень лиц, ответственных на предприятии за подготовку ремонтной проектно-конструкторской документации, завоз материалов, изготовление деталей, изготовление лесов и подмостей, заключение договора с подрядными организациями и аренду специальной техники и т. п.

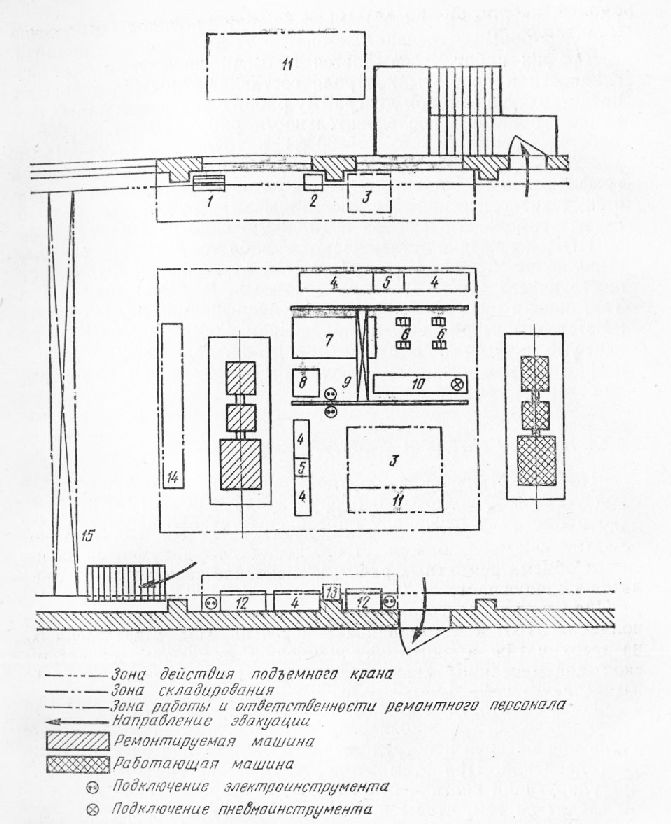

Для выполнения собственно ремонтных работ составляют план организации ремонта (ПОР), а для сложных и крупных по объему работ — проект производства ремонтных работ, или по терминологии монтажных организаций — ППР (см. § 1.1). Эти документы представляют собой комплекс чертежей, схем, графиков и пояснительных записок, определяющих календарные сроки и последовательность работ, распределение работ по бригадам, места складирования разбираемого оборудования, материалов и вновь устанавливаемого после централизованного ремонта оборудования, места подключения электро- и пневмоинструмента, разграничение зон ответственности ремонтного и эксплуатационного персонала (рис. 62), пути эвакуации, места крепления такелажной оснастки, производство газоопасных, пожароопасных и совмещенных работ, порядок испытаний и другие меры обеспечения безопасности и выполнения ремонта.

График работ утверждается главным инженером; для наглядности и простоты контроля составляют линейный график, представляющий собой диаграмму работ с указанием задействованных бригад и последовательности работ. Для сокращения простоя в ремонте (до 25-30 %) и трудоемкости работ (до 10-20 %) применяют сетевые графики, представляющие собой графическую модель процесса ремонта, на которой отображается технологическая последовательность работ, их взаимосвязь, возможность выбора пути достижения результата.

ПОР и графики утверждаются заблаговременно, так как выполнение каждого из мероприятий не должно нарушать существующего планового порядка заявок и выполнения работ. Так, заявки на металлопрокат по спецификации завода принимаются территориальным управлением Госснаба СССР не позднее 45 дней до планируемого квартала. Таким образом, ПОР и графики должны быть утверждены не менее чем за полгода до останова объекта на ремонт.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Техническая документация ремонтных работ

К технической документации, используемой при выполнении ремонтных работ, относится следующее: чертежи общих видов, узлов и деталей; кинематические, гидравлические и электрические схемы; схемы смазки; технические условия; расчеты и описания; спецификации; инструкции по эксплуатации, паспорта оборудования, монтажные чертежи. Вся эта документация должна комплектоваться в альбоме, который составляется для каждой модели имеющегося на предприятии станка и находится в отделе главного механика. Альбомы оказывают существенную помощь при выполнении ремонтных работ, позволяя вести плановую подготовку к предстоящему ремонту, изготовлять необходимые детали заблаговременно, чтобы сократить до минимума простои станка и исключить возможные ошибки при разборке, сборке и выполнении слесарно-ремонтных работ.

Особое внимание должно быть уделено нестандартному или уникальному оборудованию, перед ремонтом которого должны быть тщательно изучены специфика кинематики и особенности работы основных узлов и механизмов.

Порядок размещения технической документации в альбоме, на титульном листе которого указаны наименование и модель станка, может быть следующий: общий вид оборудования (фотоснимок); оглавление (содержание альбома); лист замечаний и рекомендаций; кинематическая, гидравлическая, пневматическая и электрическая схемы; схема смазки; спецификация узлов и сменных деталей; спецификация подшипников качения, цепей, ремней и других покупных изделий; чертежи общих видов узлов станка; монтажные чертежи; рабочие чертежи сменных деталей; ремонтные чертежи деталей.

Вся эксплуатационная и ремонтная документация должна отвечать требованиям ГОСТ 2.601—68. ГОСТ 2.605—68.

Подготовка оборудования к ремонту

До передачи оборудования в ремонт производят предварительный тщательный осмотр его и выявляют дефекты путем опроса рабочих, работающих на данном оборудовании, проверкой геометрической точности и жесткости взаимодействующих узлов, анализом записей в журнале работников ремонтной службы.

Перед разборкой оборудования для ремонта из резервуаров сливаются масло и охлаждающая жидкость. Оборудование должно быть очищено от стружки, грязи, пыли и смазки. Площадку около ремонтируемого узла освобождают от загромождающих изделий и оснащают подъемно-транспортными средствами, необходимыми для разборки или ремонта, если ремонт ведется без съема узла с фундамента. Подготовив площадку и очистив ремонтируемый узел, электромонтер отключает его от электросети, изолирует концы оставшихся проводов и кабельных выводов, снимает предохранители с электрощитка. Далее снимаются приводные ремни, полумуфты вала двигателя и на месте ремонта вывешивается табличка «Не включать — ремонт!».

При ремонте машины, станка, пресса, т.е. любого механизма (и тем более системы механизмов), необходимо придерживаться определенного порядка действий для наиболее четкой организации и наилучшего проведения ремонтных работ. Последовательность этих действий такова:

1. Определение неисправностей механизма.

2. Установление последовательности его разборки.

3. Разборка механизма на сборочные единицы и детали, их промывка.

4. Определение характера и величины износа деталей, их дефектов.

5. Ремонт деталей.

6. Сборка механизмов с подгонкой деталей.

7. Проверка и регулирование собранного механизма.

За подготовку оборудования для передачи в ремонт несет ответственность начальник производственного цеха или начальники участков (старшие мастера). Перед ремонтом оборудования должно быть очищено от стружки, грязи, пыли и смазочно-охлаждающей жидкости.

Источник

Техническая документация ремонтных работ

При выполнении ремонтных работ используется следующая техническая документация: чертежи общих видов сборочных единиц и деталей; кинематические, гидравлические и электрические схемы; схемы смазки; технические условия; расчеты; спецификации; инструкции по эксплуатации; паспорта оборудования; монтажные чертежи. Эта документация комплектуется в альбоме, который составляется для каждой модели имеющегося на предприятии станка и находится в отделе главного механика. Альбомы позволяют вести плановую подготовку к предстоящему ремонту, изготовлять необходимые детали заблаговременно, чтобы сократить простой при проведении ремонтных работ.

Особое внимание уделяется нестандартному и уникальному оборудованию.

Техническая документация размещается в альбоме следующим образом: титульный лист; общий вид оборудования (фотоснимок); содержание; лист замечаний и рекомендаций; кинематическая, гидравлическая, пневматическая и электрическая схемы; схема смазки; спецификация сборочных единиц; спецификация подшипников качения, цепей, ремней и других покупных изделий; чертежи сборочных единиц; монтажные чертежи; рабочие чертежи сменных деталей; ремонтные чертежи деталей.

Вся эксплуатационная и ремонтная документация должна отвечать требованиям ГОСТ 2.609 — 79 и ГОСТ 26583 — 85.

Примеры бланков документов, заполняемых при сдаче и приемке оборудования из ремонта, приведены в прил. 1 . 9.

3. Ремонтные чертежи (ГОСТ 2.604— 68)

В комплект ремонтных чертежей изделия входят: чертежи для ремонта деталей, сборочных единиц, сборки и контроля отремонтированного изделия и вновь изготовленных деталей, габаритные и монтажные чертежи, кинематические, электрические и гидравлические схемы (если в процессе ремонта в них будут введены изменения по сравнению с исходной конструкторской документацией), ведомость спецификаций, ведомость ссылочных документов, чертежи специального инструмента, кинематические и силовые расчеты отремонтированных деталей и инструкции по их ремонту и пр.

На ремонтных чертежах указываются только ремонтные размеры — те, которые должны быть выполнены в процессе ремонта и сборки изделия.

Ремонтные размеры делятся на категорийные и пригоночные. Категорийными называются окончательные размеры детали, установленные для определенной категории ремонта. Пригоночными называются ремонтные размеры, установленные с учетом припуска на пригонку «по месту».

На ремонтных чертежах обычно указывают цифровые предельные отклонения. При наличии на чертежах условных обозначений предельных отклонений их числовые значения помещают в скобках рядом с ними.

Поверхности, подлежащие ремонту, следует обводить на чертежах сплошной линией толщиной от 2S до 3Sпо ГОСТ 2.303 — 68 (где S— толщина основной линии на эскизе), а остальные части эскиза — сплошной тонкой линией.

Если при ремонте изношенная часть заменяется новой, то на эскизе подготовки детали к ремонту удаляемая часть изображается штрихпунктирной тонкой линией. Заготовка для новой части детали вычерчивается на отдельном ремонтном чертеже.

На ремонтном чертеже детали, для которой установлены пригоночные размеры, при необходимости указывают установочные базы для пригонки детали «по месту» (рис. 12, а).

Ремонтные размеры, а также размеры детали, определяемые при ремонте снятием минимально необходимого слоя материала, проставляют буквенными обозначениями, а их числовые величины и другие данные указывают на линиях-выносках (рис. 12,б)или в таблице (рис. 12,в),которую помещают в правом углу чертежа.

Технические требования, относящиеся к элементу детали или сборочной единицы, располагают на ремонтном чертеже, как правило, рядом с соответствующим элементом или участком детали или сборочной единицы.

На ремонтном чертеже допускается указывать несколько вариантов ремонта одних и тех же элементов детали с пояснительным текстом. На каждый вариант ремонта детали и сборочной единицы выполняется отдельный чертеж.

Если при ремонте детали вводятся дополнительные детали (втулка, стопорный винт и т.п.), то ремонтный чертеж выполняется как сборочный.

На ремонтных чертежах в графе «материал» основной надписи указывается материал в соответствии с основным (конструкторским) чертежом.

Предельные отклонения размеров, соответствующие 14, 15, 16 и 17 квалитетам, проставляют на ремонтных чертежах с округлением до десятых долей миллиметра.

Если при ремонте применяют сварку, пайку и т.п., то на ремонтном чертеже указывают наименование, марку, размеры материала, используемого при ремонте, а также номер стандарта на этот материал.

При наличии на ремонтном чертеже одной детали исчерпывающего указания об изготовлении другой (сопряженной) детали в соответствии с основной конструкторской документацией и если эта документация включена в комплект документов для ремонта изделия, отдельный ремонтный чертеж на сопряженную деталь не выпускают.

При разработке ремонтных чертежей составляют спецификацию Р (ремонтная), которая содержит полный перечень деталей и сборочных единиц ремонтируемого станка. Она выполняется в соответствии с требованиями ГОСТ 2.108 — 68. Допускается спецификацию Р составлять на поле чертежа.

|

Рис.12.Примеры изображения деталей на ремонтных чертежах

Источник