Тех процесс по ремонту гасителей

25. Ремонт гидравлических гасителей колебаний

Гидравлические гасители колебаний начинают разбирать при подготовке кузова электровоза к подъему домкратами, когда гидравлические гасители колебаний отсоединяют от кронштейнов на раме тележек и оставляют подвешенными на раме кузова. Для того чтобы отсоединить их от кронштейнов на раме кузова, снимают шайбу 3 (рис. 103) и выбивают валик 2, соединяющий верхнюю головку 1 гасителя с кронштейном рамы кузова. Демонтированный гаситель колебаний транспортируют к месту очистки и разборки. Разборку начинают с того, что резиновые втулки 16 вынимают из головок гасителя. Затем зажимают в тисках головку 1, выворачивают стопорный винт 22 и свертывают по резьбе защитный кожух 18. Наружные поверхности гасителя с помощью керосина очищают от грязи.

Рис. 103. Гидравлический гаситель колебаний

Специальным приспособлением головку 1 в сборе со штоком 10 выдвигают из цилиндра 12. Вывернув стопорный винт 4, отсоединяют головку 1 от штока 10. Затем снимают планку 5, предварительно отвернув винты 6. Затем отворачивают гайку 20, вынимают обойму 19 с кольцами 7 и 8 манжетами 21. После этого вынимают цилиндр 12 со штоком 10, буксой (направляющей) 9 и нижними клапанами. Пользуясь деревянным молотком, снимают с цилиндра 12 корпус 13 нижнего клапана в сборе и оправкой выбивают буксу 9. Масло из корпуса 11 гасителя сливают в чистый резервуар, после чего отворачивают и разбивают клапаны.

Верхний и нижний кожуха (цилиндры) промывают в щелочном растворе, а остальные детали (кроме резиновых) — в бензине, керосине или мыльной эмульсии. Затем все детали обдувают сжатым воздухом и протирают насухо.

Очищенные детали гасителя тщательно осматривают, проверяют соответствие их размеров нормам допусков и износов и устанавливают необходимый объем ремонта или замены деталей. Резиновые детали гасителя — кольца, прокладки, манжеты, уплотнительные и поршневые кольца — заменяют новыми. Тщательно осматривают шток, трещины в нем не допускаются. При наличии задиров, вмятин, выбоин и местного износа более 0,043 мм на цилиндрической рабочей поверхности по диаметру 48 мм шток шлифуют и доводят его диаметр до 47,925 мм с обработкой поверхности по 8-му классу чистоты (шероховатости). При большем износе шток восстанавливают хромированием с последующей шлифовкой, при этом толщина слоя хрома не должна превышать 0,15 мм. Допускается также восстановление штока вибродуговой наплавкой под слоем флюса сварочной проволокой СВ-ЮГА, СВ-10Г2 с последующей обточкой и шлифовкой. Такая же технология применяется для восстановления рабочей поверхности поршня по диаметру 68 мм. При выполнении наплавочных работ не допускаются непровары, газовые и шлаковые включения, подрезы основного металла.

При износе резьбы М42 на хвостовике штока ее срезают, наплавляют слой металла и нарезают новую резьбу. В случаях износа отверстия диаметром 48 мм и посадочных мест по диаметрам 79 и 68 мм, а также 72 мм в буксе (направляющей) их разрешается наплавлять бронзой при помощи газовой сварки с последующей обработкой до номинального размера.

Верхнюю головку 1 осматривают, измеряют отверстие и проверяют резьбу калибром. При повреждении более двух ниток резьбы ее срезают. Затем осуществляют наплавку вибродуговой сваркой под слоем флюса и нарезают новую резьбу, которую также проверяют калибром. Суммарный износ торцовых поверхностей головки должен быть не более 2 мм, в противном случае головку следует наплавить и обработать до размера 75 мм. Не допускаются также местные вырывы и задиры глубиной более 2 мм.

Цилиндр 12 очищают салфеткой, смоченной в керосине, насухо протирают, обстукивают медным молотком и тщательно осматривают с помощью лупы. Риски, задиры и местную выработку глубиной до 0,3 мм разрешается устранять шлифовкой при условии сохранения установленных размеров. Трещины цилиндра, а также выкрашивания цементированного слоя не допускаются. При комплектовании цилиндра с ремонтными поршневыми кольцами необходимо следить за тем, чтобы зазор в замке был не более 1,3 мм, а овальность — не более 0,1 мм. В противном случае цилиндр подлежит замене.

Кожух 18 также тщательно осматривают. При протертостях более 2 мм и овальности более 1 мм его заменяют. Помятость, отбортовку нижней кромки, овальность кожуха выправляют медным молотком на оправке. Помятую или поврежденную резьбу исправляют на токарно-винторезном станке и затем проверяют ее калибром. Если сорвано более двух ниток резьбы, кожух заменяют либо восстанавливают наплавкой с последующей механической обработкой и проверкой калибром. Отремонтированный кожух снаружи и внутри окрашивают эмалью МС-17.

У корпуса 11 тщательно проверяют состояние сварных швов, отверстий и резьбы. Чтобы убедиться в отсутствии течи по сварному шву, наливают в корпус керосин и выдерживают 10 мин. При наличии течи дефектное место вырубают, разделывают и вновь заваривают. Трещины, вмятины, забоины, протертости глубиной до 2 мм зачищают абразивным кругом. Если же они превышают 2 мм, корпус заменяют. Изношенную и поврежденную резьбу разрешается восстанавливать наплавкой с последующей обработкой и проверкой.

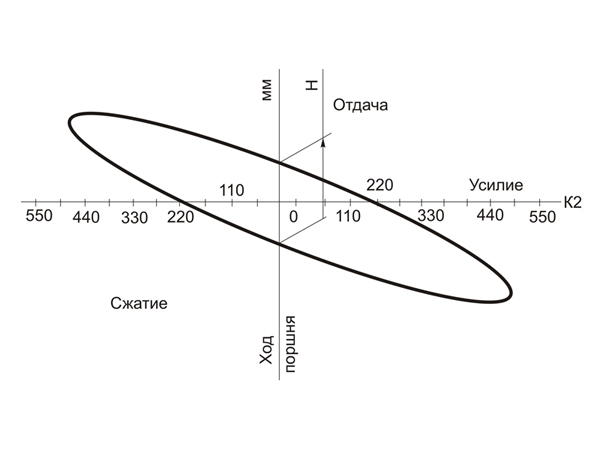

Рис. 104. Рабочая диаграмма гасителя колебаний

Изношенные посадочные поверхности корпуса 13 нижнего клапана восстанавливают до размеров, обеспечивающих суммарный зазор между корпусом клапана и цилиндром в пределах установленного. При большем зазоре разрешается наплавить поверхности вибродуговой сваркой под слоем флюса сварочной проволокой СВ-10ГА, СВ-10Г2 или электродами Э42, Э42А с последующей проточкой до номинального размера.

Рис. 105. Формы рабочих диаграмм гидравлического гасителя колебаний при испытаниях на стенде: а — гаситель исправен; б — в клапанах увеличены дроссельные отверстия, увеличен зазор между штоком и направляющей; в — недостаток масла в гасителе, засорен нижний клапан, неплотный контакт между цилиндром и нижним клапаном; г — засорен верхний клапан; д — ослаблена резьба между штоком и верхней головкой, ослаблены гайки крепления корпуса; е — перекос штока, задиры в поршне или цилиндре; ж — засорены верхний н нижний клапаны; л — заклинен поршень в цилиндре

Все детали клапана тщательно промывают до удаления наслоений грязи и затем протирают безворсовой салфеткой. Для очистки деталей от грязи нельзя использовать инструмент, оставляющий на поверхности риски, царапины. Изношенные или с поврежденной резьбой детали клапана заменяют. Просевшие или изломанные пружины и шарики с забоинами, царапинами и коррозией также заменяют.

Все детали клапана тщательно промывают до удаления наслоений грязи и затем протирают безворсовой салфеткой. Для очистки деталей от грязи нельзя использовать инструмент, оставляющий на поверхности риски, царапины. Изношенные или с поврежденной резьбой детали клапана заменяют. Просевшие или изломанные пружины и шарики с забоинами, царапинами и коррозией также заменяют.

В случае образования рисок и царапин на притирочной поверхности диска (кольца) клапана его притирают, используя пасту ГОИ. Давление срабатывания разгрузочного клапана регулируют на прессе по манометру.

Перед сборкой все металлические детали вновь очищают с помощью керосина и насухо вытирают безворсовой салфеткой. Сборку начинают с того, что шарик с его опорой и пружиной вставляют в гнездо клапана 14 и заворачивают пробкой. Клапан на прессе регулируют на давление срабатывания 4500-5000 кПа (45-50 кгс/см 2 ) и фиксируют положение пробки. Полностью собранные с их дисками и большими пружинами клапаны 14 вставляют и укрепляют в поршне штока 10 и в корпусе 13 клапана. Затем надевают кольцо на поршень штока.

Нижнее уплотнительное кольцо 17 вставляют в корпус 13 клапана 14 и ударами деревянного молотка по корпусу устанавливают клапан на торец цилиндра 12. В цилиндр вставляют собранный шток и, перемещая его вверх и вниз, убеждаются в плавном, без заеданий движении. Верхнее уплотнительное кольцо вкладывают в буксу и надевают ее на шток.

Корпус 11 зажимают за нижнюю головку в тисках и заливают в гаситель 0,8 л масла МВП. Собранный цилиндр устанавливают в корпус 11 и, перемещая шток в цилиндре 12, проверяют работу клапанов 14.

Обойму 19 со вставленными манжетами и надетыми уплотнительными кольцами 7 и 8 надевают на шток 10. Затем заворачивают гайку 20 и застопоривают ее планкой 5. Выдвинув шток вверх, наворачивают на него верхнюю головку 1 в сборе с кожухом 18, после чего вворачивают стопорный винт 4 и болт 22. Затем вручную прокачивают гаситель для удаления воздуха из цилиндра, заполненного ранее маслом.

Отремонтированный гаситель колебаний устанавливают на испытательный стенд и проверяют его рабочую диаграмму. Для этой цели гаситель колебаний предварительно прокачивают в течение 2 мин. Ход штока должен быть в пределах 37- 43 мм, а частота ходов — 60 в минуту. Затем подключают самозаписывающее устройство стенда, снимают рабочую диаграмму гасителя колебаний и подсчитывают параметр (коэффициент) его работоспособности:

Испытанный гаситель колебаний считается годным, если его рабочая диаграмма имеет форму, показанную на рис. 104. Кроме того, замеренное на диаграмме усилие на штоке при сжатии должно быть в пределах 4,8-5,5 кН (480-550 кгс), при отдаче — от 5 до 6 кН (от 500 до 600 кгс), а ход поршня — от 12 до 16 мм. Подсчитанный с помощью приведенной формулы параметр (коэффициент) работоспособности годного гидравлического гасителя должен быть в пределах 1100-1500 Н•с/см (110-150 кгс•с/см).

По форме рабочей диаграммы гидравлического гасителя колебаний можно судить о его неисправностях (рис. 105). После испытаний гидравлического гасителя проверяют сальниковое уплотнение. Если при нахождении гасителя в горизонтальном положении на протяжении 12 ч течь не появляется, он считается годным.

После вставки втулок в головки гасителя и окраски эмалью его маркируют: на нижней головке ставят условный номер депо, дату и вид ремонта. Хранить гидравлические гасители полагается в вертикальном положении или наклонно под углом не менее 35°.

Источник

Технологический процесс ремонта гидравлического гасителя колебаний

Ремонт гасителей колебаний выполняется в соответствии с техническими указаниями по эксплуатации и ремонту гасителей тележек пассажирских вагонов № 301-93 ПКБ ЦВ, технологическими картами на ремонт и Руководством по деповскому ремонту № 4255/ЦВ. Качество выполнения работ по ремонту гасителей контролирует старший мастер ремонтно-заготовительного цеха, сменные мастера и приемщики.

Ремонту подлежат гасители колебаний всех типов, поступающие с вагонами в депо, за исключением гасителей, которые по техническому состоянию должны быть заменены новыми.

Гидравлические гасители колебаний снимают с тележек, подвергают наружной сухой очистке, обмывают и отирают, затем разбирают.

Очистка и обмывка гидравлического гасителя колебаний:

1. Очистка дисковыми проволочными щетками.

Наружные поверхности гасителя перед обмывкой обрабатывают быстровращающимися проволочными щетками. При этом удаляют пленки окислов, продукты коррозии и жировые загрязнения. Щетки изготавливают из стальной или латунной проволоки диаметром 0,2-0,3 мм. Частота вращения щеток 1500-1800 об./мин, а их диаметр 130-140 мм. При работе щетку смачивают 2-5 %-ным раствором спирта кальцинированной соды.

2. Гидроабразивная очистка.

В качестве несущей среды используют воду под большим давлением или моющие растворы, как с абразивными частицами, так и без них. При подаче жидкости под давлением используют эффект гидродинамического воздействия на отложения. Для эффективной очистки целесообразно применять моющие жидкости.

3. Ультразвуковая очистка.

Используют эффект воздействия ультразвуковых колебаний на жидкую среду, что вызывает интенсивное смещение ее слоев.

Состав моющей жидкости выбирают в зависимости от вида загрязнений и материала очищаемых деталей. Температура моющей среды 20-70 ºC.

4. Очистка электрическим разрядом в жидкости.

При высоковольтном разряде внутри объема моющей жидкости возникают больше гидравлические давления ударного характера, что значительно повышает эффективность очистки.

Состав моющих жидкостей для очистки деталей гасителей колебаний приведен в таблице 2.3, а растворов для удаления продуктов коррозии — в таблице 2.4.

Компоненты

Концентрация компонентов в моющей жидкости по группам

Источник

Обслуживание и ремонт гидравлических гасителей

Обслуживание гасителей колебаний производится в эксплуатации при выполнении ТО-1, ТО-2 и ТО-3.

Гасители колебаний необходимо осмотреть и проверить их крепление. При обнаружении подтеков масла, потертостей кожухом на корпусе на длине более 30 мм, ослаблении крепления верхней головки, выдавливания резиновых втулок и головок, трещин в кронштейнах, заклинивания штока — гаситель заменить.

ТР-1

При выполнении текущего ремонта ТР-1 (50 суток) гидравлические гасители колебаний проверяют прокачкой вручную, не снимая с вагона.

— освободить от крепления на тележке верхнюю головку

— вставить в головку ломик

— медленно прокачать гидродемпфер два-три раза на всю длину хода штока

Гаситель считается исправным, если поршень перемещается плавно и туго. При наличии низкого сопротивления при перемещении поршня, подтеках масла, заклинивания или отсоединения верхней головки — гаситель заменить.

Одновременно с прокачкой проверить состояние узлов крепления гидродемпфера к тележке и соединения головки со штоком. При зазоре в узле крепления более 1,8 мм заменить неисправные детали.

Ремонт гасителей колебаний производить в соответствии с «Инструкцией по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов».

ТР-2

При выполнении текущего ремонта ТР-2 гидравлические гасители колебаний необходимо снять с вагона электропоезда, очистить, обмыть и протереть. Ремонт гидравлических гасителей проводить в соответствии с инструкцией по ремонту.

Собранные после ремонта гидравлические гасители с втулками в крепительных головках испытать на стенде со снятием рабочей диаграммы.

Гасители, прошедшие испытания, маркировать. На предварительно зачищенной поверхности корпусной головки выбить условный номер депо, букву «Р», означающую ревизию, месяц и две последние цифры года. Маркировку проводить с внешней стороны головки гасителя, сохраняя маркировку завода-изготовителя. Гасители колебаний выдержать в течение не менее двух часов в горизонтальном положении для выявления возможных неплотностей.

ТР-3

Гидравлические гасители снять, разобрать, очистить, промыть, тщательно осмотреть, негодные детали заменить. Ремонт гасителей производить в соответствии с требованиями «Инструкции по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов» и инструкции завода-изготовителя.

Корпус гасителя, штоковую головку, защитный кожух, гайку корпуса промыть щелочным моющим раствором или керосином, осушить, осмотреть и обмерить. Шток в сборе с клапаном, цилиндр, днище цилиндра с клапаном (клапан нижний), направляющую и сальниковую обойму промыть керосином или керосиновой эмульсией в отдельной камере, осушить и произвести контрольные измерения. На цилиндрических рабочих поверхностях штока с поршнем не допускаются местные задиры, вмятины, выбоины глубиной более 1 мм.

Направляющую штока восстановить наплавкой электродами марки ОЗЧ-1, ОЗЧ-2, ЦЧ-2, ЦЧ-4 или запрессовкой втулки с последующей механической обработкой по диаметру до чертежных размеров. Риски, задиры, вмятины на рабочих и сопрягаемых поверхностях направляющей со штоком и цилиндром не допускаются.

Штоки восстанавливать наплавкой или напылением, осталиванием, хромированием. Шероховатость рабочей поверхности должна соответствовать чертежу.

Цилиндрические поверхности штока не должны иметь коррозийных повреждений. Коррозию штоков и других деталей удалить пастой-смывкой и полированием. Не допускать обработку поверхностей штока наждачными полотнами и зажима его в тисках или других захватах без смягчающей прокладки, например, из меди.

Местный износ внутренней поверхности цилиндра должен быть не более 1 мм. На внутренних поверхностях цилиндра не допускаются задиры, выбоины, вмятины или отколы глубиной более 1,5 мм. Неисправный цилиндр заменить. Алюминиевые кольца, уплотняющие цилиндр, во всех случаях разборки — заменить.

Резьбовые участки штока, головки и корпуса, при необходимости, ремонтировать наплавкой с последующей нарезкой резьбы по чертежным размерам. Допускается восстанавливать резьбу головки и штока приваркой втулок после предварительной расточки и с последующим нарезанием резьбы.

В гасители залить от 900 до 1000 см 3 рабочей жидкости — масло ВМГЗ, предварительно профильтрованное через сетку. Допускается использовать смесь свежего масла ВМГЗ с восстановленным в соотношении 1:1, а также масло АМГ-10 и другие равноценные жидкости в соответствии с инструкцией.

Износ внутренней поверхности металлической втулки головок крепления не должен превышать 0,5 мм. Резиновые втулки головок гасителя заменить новыми из морозостойкой резины и установить в головках с применением клея 88 НП или другого аналогичного клея. Допускается устанавливать капроновые втулки в головки вместо резиновых и металлических при условии соблюдения геометрических размеров и качества капрона. Заменить деформированные или поврежденные резиновые кольца, уплотняющие корпус.

При сборке плотно завернуть гайку корпуса и верхнюю головку на шток. Головку закрепить стопорным винтом или пружинной шайбой, винт закернить. Установка пружинной шайбы допускается при наличии специальной выточки в торце штока глубиной, равной трем четвертям толщины шайбы и контроле затяжки резьбы.

Шток, внутреннюю поверхность металлических втулок головок покрыть жировой смазкой.

Собранный гаситель с втулками в крепительных головках испытать на стенде со снятием рабочей диаграммы.

Гасители, прошедшие испытания — маркировать.

При проведении ремонта производят полную разборку гасителя.

Разборка гасителя колебаний

Разборку гидрогасителя производить на специальном стенде по разборке и сборке гасителей.

Стенд разборки гидравлических гасителей колебаний пассажирских вагонов и электропоездов предназначен для разборки гидрогасителей при проведении ремонтных работ и замене изношенных деталей.

Стенд состоит из корпуса-верстака с расположенными на крышке силовыми механизмами и гайковёртами. В корпусе расположены приводные электродвигатели, редукторы, пневматические цилиндры, пневматические, электрические сети и маслопроводы. На передней панели верстака расположены рычаги и кнопки управления силовыми механизмами.

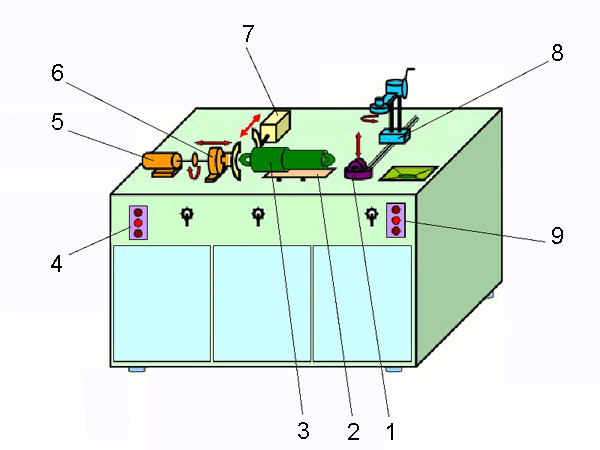

Рис.95. Схема стенда для разборки гидрогасителей

1 — вертикальный подъёмник

2 — пружинная площадка

3 — гидрогаситель

4 — пульт управления гайковертом

5 — растяжитель

6 — гайковерт

7 — двухступенчатый зажим

8 — передвижной гайковерт

9 — пульт управления передвижным гайковертом

Полная разборка гасителя производится в следующем порядке.

1. Гаситель колебаний установить на подставку стенда по разборке гасителей и отвернуть стопорный болт.

2. Зажать верхнюю головку гасители в тисках в горизонтальном положении и отвернуть и снять защитный кожух. Для этого установить на вал гайковерта квадрат и ввести в него верхнюю головку гидрогасителя. Затем зажать гидрогаситель в механизме фиксации стенда.

3. Отвернуть стопорный винт, затем отвернуть верхнюю головку гидрогасителя. Предварительно гидрогаситель растянуть на стенде с помощью механизма растяжки. Шток гидрогасителя зажать с помощью специальных оправок с бронзовыми обоймами для предотвращения задира поверхности штока.

4. Отвернуть гайку, предварительно сняв стопорную планку. Гайку открутить с помощью гайковерта и специальной насадки с выступами под прорези в гайке гидрогасителя на стенде, предварительно зажав корпус гидрогасителя.

5. Вынуть обойму сальника с шайбой, резиновым кольцом и манжетами (сальниками). Предварительно гидрогаситель освободить из механизма фиксации. После демонтажа указанных позиций слить масло в специальную емкость.

6. Вынуть цилиндр со штоком, направляющей, уплотнительным кольцом, верхним и нижним клапанами. Для выемки штока поршня из цилиндра необходимо легкими ударами по направляющей штока выбить ее из корпуса цилиндра. Затем вытащить шток с уплотнительным кольцом. Оставшуюся жидкость слить в специальную емкость.

Сальники заменяются новыми при подтеках масла через уплотнение или при механических повреждениях (выкрашивание резины и т. д.).

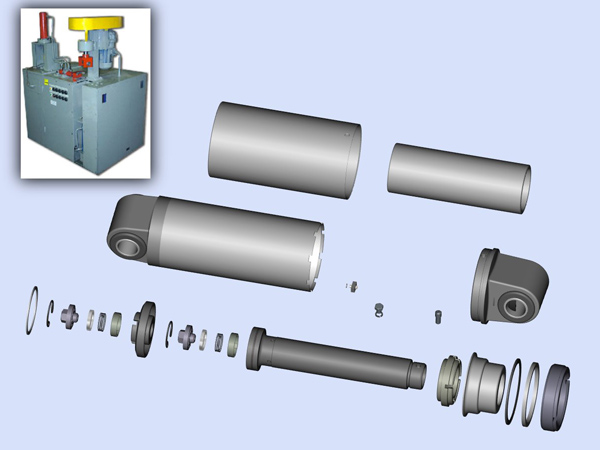

Рис.96. Разборка гидравлического гасителя колебаний

Верхний и нижний кожухи гидрогасителя промываются в щелочном растворе, остальные детали, кроме резиновых, — в мыльной эмульсий, бензине или керосине. Резиновые детали протереть.

После просушки все детали осматриваются на соответствие чертежным размерам. Все изношенные и вышедшие из строя детали ремонтируются или заменяются новыми.

Гидрогаситель заправляется маслом. Для заправки гидравлического гасителя применяется приборное масло МВП ГОСТ 1805-76 в количестве 0,9 литра.

Масло перед заправкой должно быть профильтровано через металлическую сетку.

Масло заливается во вспомогательный цилиндр, закрепленный вертикально в тисках за нижнюю головку. В цилиндр вставляется рабочий цилиндр в сборе (со штоком, корпусом сальника и верхней головкой); гайку следует затянуть.

Остальные операции по сборке гидравлических гасителей производятся в порядке, обратном порядку разборки.

Для заполнения рабочего цилиндра маслом и удаления из него воздуха собранный гидрогаситель предварительно прокачивают вручную за верхнюю головку при помощи ломика, продетого в отверстие головки.

После ручной прокачки гидрогаситель устанавливается на испытательный стенд для прокачки в течение двух минут (с целью визуальной проверки качества уплотнения прокачка гидрогасителя производится со снятым верхним кожухом). Течь масла через сальник при прокачке не допускается.

После двухминутной прокачки записывается рабочая диаграмма:

1. Все гасители, проходящие ревизию, должны подвергаться испытанию на стенде с целью проверки их работоспособности. Стенд должен иметь приспособление для записи рабочей диаграммы (усилие — перемещение) на специальный бланк.

Примечание: Испытания гасителей должны выполняться с ходом ползуна 40 ±3 мм и частотой 60 ходов в минуту.

2. Рабочая диаграмма должна иметь форму, показанную на чертеже. Гаситель считается выдержавшим испытания, если параметр «С» работоспособности гасителя, подсчитанный по размерам рабочей диаграммы, находится в пределах 110—150 кг сек/см и определяется по формуле:

С — параметр гасителя в кг сек/см

L — длина рабочей диаграммы в мм

n — число оборотов кривошипного механизма стенда в ‘об/ сек

m — масштаб записи сил в кг,/мм

Н — ход поршня в см

Рис.97. Рабочая диаграмма гасителя

Примечание: Температура рабочей жидкости должна находиться в пределах плюс 15÷25ºС. Параметр «С» для гасителей, находящихся в эксплуатации и при ремонте, — в пределах 90-150кг сек/см.

После испытания гидрогасителей производится проверка сальникового уплотнения путем вылеживания гидрогасителей в горизонтальном положении в течение 12 часов.

Источник