- Техническое обслуживание поршневых компрессоров Бежецкого завода «АСО»

- Пресс-центр

- Таблица 1. Возможные причины отказов и повреждений

- Ежесменное техническое обслуживание

- Ежемесячное техническое обслуживание

- Плановое ТО-1

- Таблица 2. Моменты затяжки контролируемых резьбовых соединений при сборке компрессорной головки модель С415М

- Таблица 3. Моменты затяжки контролируемых резьбовых соединений при сборке компрессорной головки модель С416М

- Плановое ТО-2

- Рекомендации по проведению ремонтных работ

- Средний ремонт

- Капитальный ремонт

- Таблица 4

- Внеплановый ремонт

- Техническое освидетельствование (диагностика)

- Вывод из эксплуатации

- Консультации по нормативам технического обслуживания и заказ запчастей

- Таблица по ремонту компрессоров

- ВВЕДЕНИЕ

- 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 2. ПОРЯДОК РАЗБОРКИ КОМПРЕССОРА

Техническое обслуживание поршневых компрессоров Бежецкого завода «АСО»

Пресс-центр

Регулярное техническое обслуживание поршневых компрессоров, ремонтные процедуры необходимы для бесперебойной эксплуатации оборудования Бежецкого завода «АСО».

Важно! Работы по контролю состояния, обновлению расходных материалов, комплектующих, ремонту проводятся только квалифицированным техническим персоналом.

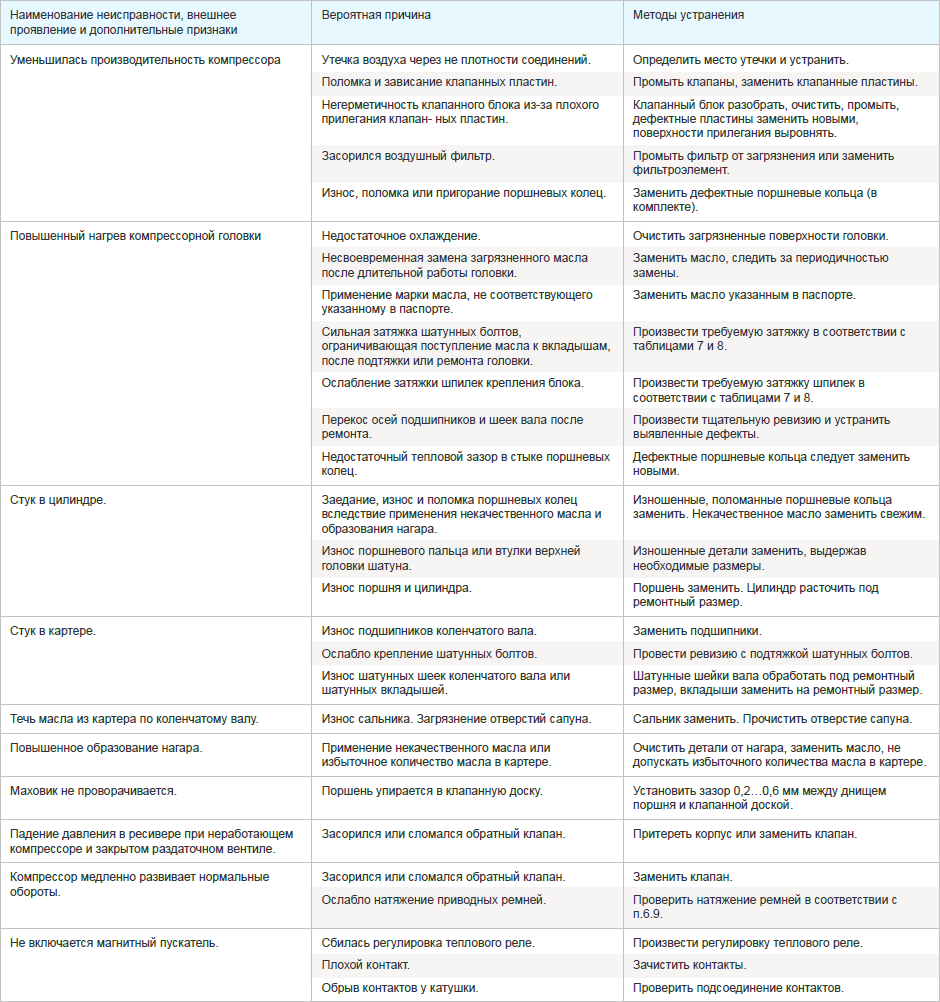

В таблице 1 приведен список неполадок и варианты устранения неисправностей.

Средняя величина наработки на отказ должна быть более 300 часов.

Таблица 1. Возможные причины отказов и повреждений

Техническое обслуживание компрессоров на базе головок C415М, С416М,К24М,К22, К33 включает контроль состояния узлов, проверку, очистку основных механизмов, другие сервисные процедуры. Специалисты проводят ежесменные плановые ТО.

Ежесменное техобслуживание выполняется перед началом каждого рабочего цикла. Сроки проведения плановых процедур зависят от нагрузки оборудования. После эксплуатации головки компрессора 175-200 часов проводится ТО-1, 500-750 часов – ТО-2.

Важно! Работы по контролю состояния, обновлению расходных материалов, комплектующих, ремонту проводятся только квалифицированным техническим персоналом.

В регламентное обслуживание компрессоров включаются все сервисные процедуры “младших” циклов. Например, во время ТО-1 выполняются ежесменные операции.

Важно! Все работы проводятся после отключения оборудования от электросети. Кроме того, вводным выключателем отключаются все потребители сжатого воздуха.

Ежесменное техническое обслуживание

Проверка уровня масла. Перед каждым запуском проверяется количество масла в картере головки компрессора. Недостаток восполняется до верхней метки щупа. Проверки проводятся на холодном выключенном оборудовании.

Нельзя запускать компрессор, если уровень масла не доходит до нижней контрольной метки. Недопустимы переливы. Превышение рабочего объема приводит к перерасходу и выбросу лишней технической жидкости через сапун.

Проверка приводных ремней. При осмотре проверяется состояние и натяжение приводов, соединяющих электродвигатель с коленчатым валом. Уровень натяжения должен совпадать с контрольными параметрами п. 6.9 раздела «Подготовка изделия к работе».

Проверка работы компрессорной головки. После запуска должны отсутствовать посторонние шумы, стуки, скрежет. Если есть признаки неисправности, компрессор выключается и проводятся восстановительные работы.

Контроль герметичности соединений. Если есть утечки воздуха, масла, причины неисправностей устраняются.

Проверка обратного клапана. Оценивается плотность узла, производится очистка, а также промывка.

Ежемесячное техническое обслуживание

Каждый месяц проводятся следующие регламентные процедуры.

Проверка состояния предохранительного клапана. Производится принудительное открытие узла под давлением. Закрытый клапан не должен пропускать воздух. Недопустимы переналадки предохранительных клапанов.

Контроль исправности манометра. Данные обнуляются, повторные показания должны соответствовать информации до проверки.

Проверка реле давления. Узел должен иметь правильные параметры настройки.

Удаление из ресивера конденсата.

Важно! Рабочее давление ресивера не должно превышать предельно допустимые значения на 1.0 + 0.05 и более МПа.

Плановое ТО-1

Цикл обслуживания состоит из определенной последовательности операций.

Слив масла, промывка картера компрессорной головки и пробки. Заливка нового масла.

Компрессор прогревается и останавливается. Под картер подставляется пустая емкость. Сливная пробка выворачивается, техническая жидкость полностью сливается (как правило, достаточно 5-10 минут). Для полного удаления масла головка наклоняется к сливному отверстию.

Промывка. Внутренние полости картера промываются маслом маловязких марок. Подходит Индустриальное 20 (30). В заливное отверстие устанавливается воронка с мелкой сеткой. Промывочная жидкость заливается до верхней отметки щупа. Поршневый компрессор запускается и 5-10 минут работает на холостом ходу. Затем отработка полностью сливается.

Важно! Следует обращать внимание на марку используемой технической жидкости. Если соединить минеральное масло и синтетику, произойдет сворачивание. Смазка не будет соответствовать заявленным техническим характеристикам. Из-за повышенных нагрузок заклинит поршневую группу.

При смене марки с синтетики на минеральное масло или обратном порядке необходимо двойное промывание полостей картера.

Проверка воздушного фильтра. Оценивается состояние сменного фильтрующего элемента из стекловолокон. Загрязненные и поврежденные комплектующие заменяются на новые детали.

Удаление конденсата. Открывается коллектор низкого давления, расположенный на головке компрессора. После выворачивания сливной пробки сливается конденсат.

Проверка затяжки шатунных болтов. Сервисная процедура выполняется через 5-6 часов после полной остановки оборудования.

Проверка и перетяжка соединений. Проводится контроль состояния гаек крепления маховика; соединения картера с блоком цилиндров; ГБЦ; трубопроводов, коллекторов; крышек картера.

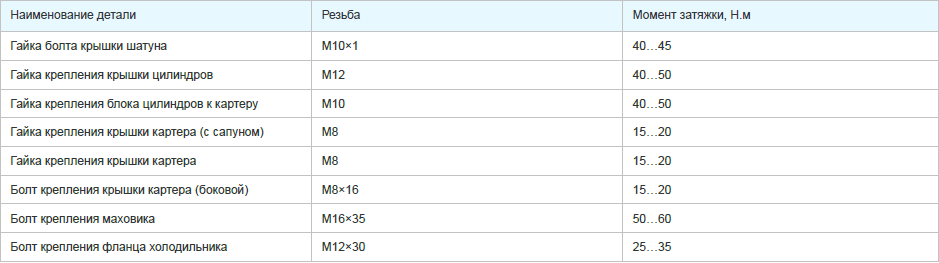

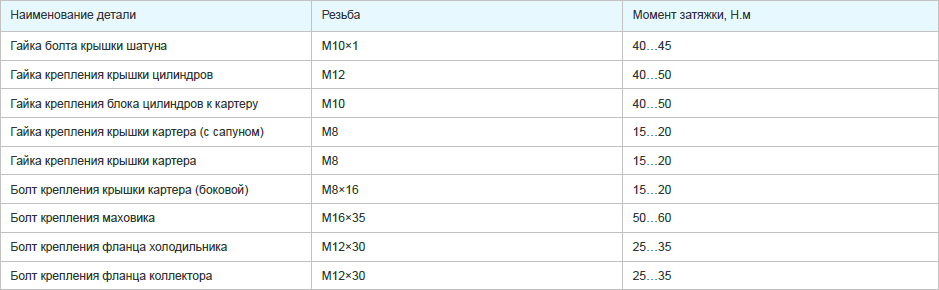

Перечень регламентных процедур приводится в таблицах 2 и 3 .

Таблица 2. Моменты затяжки контролируемых резьбовых соединений при сборке компрессорной головки модель С415М

Таблица 3. Моменты затяжки контролируемых резьбовых соединений при сборке компрессорной головки модель С416М

Плановое ТО-2

Регулярное обслуживание поршневых компрессоров по стандарту ТО-2 заключается в выполнении следующих процедур.

Демонтаж ГБЦ, очистка блока цилиндров. После демонтажа головки блок цилиндров полностью очищается от нагара и накипи. Протираются внутренние полости, крышки, поршни, кольца, поверхности клапанов. Перед удалением загрязнения смачиваются керосином. Очистка проводится пластиной из меди или другого мягкого материала. Запрещается использование любых твердых предметов.

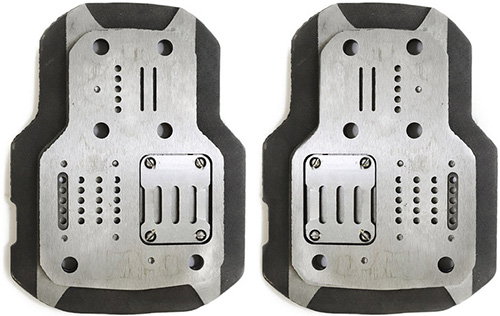

Очистка клапанного блока головки компрессора. Схема расположения блока на головке приведена на рис. 1. Процедура состоит из определенной последовательности операций.

Клапанный блок демонтируется и разбирается. Сепараторы, клапанные пластины, седла, зоны соединения пластин с клапанной доской очищаются от нагара. Комплектующие тщательно промываются в керосине и просушиваются. Затем детали смазываются компрессорным маслом. Сборка производится в обратной последовательности.

При установке клапанных пластин необходимо контролировать плотность прилегания к седлу. Отклонения от плоскости не допускаются.

Очистка холодильника и трубопроводов. С наружных поверхностей удаляются грязь, пыль, масляные потеки. Возможно применение струйного метода, а также полное погружение в чистящий раствор с добавлением синтетических моющих средств. Размягченный нагар удаляется металлическими щетками или 3-процентным раствором сульфанола.

После удаления загрязнений наружные поверхности холодильной камеры, трубопроводов промываются водой, затем продуваются сжатым воздухом.

Замена прокладок. Меняются все уплотнительные кольца, прокладки, герметизирующие соединения и стыки.

Замена поврежденных комплектующих. После осмотра изношенные узлы меняются на новые детали из КИТов или ремонтных наборов.

Рекомендации по проведению ремонтных работ

Для восстановления технических характеристик проводится планово-предупредительный ремонт трех видов:

1-доска клапанная верхняя; 2-доска клапанная нижняя; 3-пластина клапанная; 4-розетка; 5-сепаратор; 6-седло; 7-прокладка.

Оптимальный период между циклами текущего ремонта – 2500 часов работы компрессора. В процессе ремонта проводятся все процедуры ТО-1 и ТО-2. Кроме того, выполняется частичный демонтаж компрессорной головки. После разборки проверяется шатунно-поршневая группа. Если необходимо, заменяются поршневые кольца.

Заменяются изношенные клапанные пластины в клапанном блоке, приводные ремни. Проверяется состояние подшипников. Проводится контроль контактных соединений, крепежных элементов, надежности заземления электродвигателя. Ротор должен запускаться от руки.

На узлах с нарушенной герметичностью заменяются прокладки. Выполняется промывка ресивера, трубопроводов, продувка очищенных полостей.

Средний ремонт

Средний ремонт необходим после выработки 5000 часов ресурса. К регламентным процедурам относятся все работы, рекомендуемые для текущего ремонта, а также полная разборка головки.

Производится очистка от масляных шлаков, нагара блока цилиндров, поршней, крышки ГБЦ, поршневых колец. Полностью проверяется клапанный блок, заменяются изношенные клапанные пластины.

Шатуны, имеющие усталостные трещины, меняются на новые комплектующие. В шатуны устанавливаются новые вкладыши. Выполняется контрольный осмотр шатунного болта. Проверяются углы прилегания опорных плоскостей.

Капитальный ремонт

Основанием для проведения капитального ремонта является критическое состояние блока цилиндров. Как правило, в таких случаях поршневые отверстия расширяются, и технические характеристики узла не соответствуют нормативным. Основной целью капитального ремонта считается возвращение заводских параметров. Средняя продолжительность рабочих периодов до такой выработки ресурса составляет 12500 часов.

В процессе капремонта полностью разбирается головка компрессора, ремонтируются основные узлы, меняется поршневая группа. Проводится замена или восстановление поврежденных деталей.

При капитальном ремонте выполняются следующие процедуры.

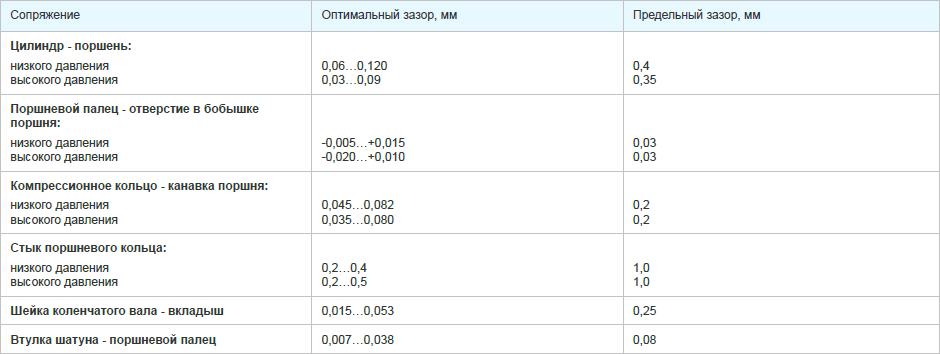

Проводятся работы, рекомендуемые для текущего и среднего ремонта. Проверяется состояние всех узлов и деталей. Вышедшие из строя запчасти заменяются или восстанавливаются. Размеры, посадки и требуемые зазоры сопряжений приведены в таблице 4 .

Таблица 4

Заменяются неисправные и помятые шпильки, болты, гайки. Проводится полная ревизия холодильника. После завершения работ и запуска коленвала разбрызгиватель должен «гладить» поверхность масла.

Внеплановый ремонт

Внеплановый ремонт проводится, чтобы устранить появившиеся неисправности. Чаще всего причиной поломок является повышение температуры стенок головки компрессора до +170 и выше°С. В процессе ремонта восстанавливаются защитные покрытия, проверяются и заменяются арматура, КиПА, предохранители, не обеспечивающие надежную работу оборудования. Перечень выполненных работ и результаты тестирования заносятся в технический паспорт.

Техническое освидетельствование (диагностика)

Поршневые компрессоры проходят периодическое техническое освидетельствование. Проверки должны соответствовать требованиям ФНП в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под давлением». Целями освидетельствования являются диагностика исправности и возможность дальнейшей эксплуатации оборудования.

Осматриваются и проверяются сварные швы, наружные и внутренние поверхности компрессора. Проводится гидравлическое испытание пробным давлением. Оценивается коррозионное состояние и толщина стенок. Результаты диагностики заносятся в технический паспорт. Одновременно записываются разрешенные параметры эксплуатации, сроки следующих освидетельствований.

От результатов технического освидетельствования зависят срок и объем очередного ТО и ремонта. При этом учитываются реальное состояние узлов, выработанный ресурс, количество уже проведенных ремонтов.

Вывод из эксплуатации

После завершения нормативного срока службы оборудование должно быть выведено из эксплуатации. Если необходимо продление срока безопасного использования, проводится оценка технического состояния поршневого компрессора. Рассчитывается остаточный ресурс и определяется новый срок службы.

Оборудование, отработавшее срок службы, должно пройти техническое освидетельствование. Решение о продлении эксплуатации или списании принимается в зависимости от результатов диагностики. При определении нового срока службы указываются разрешенные параметры эксплуатации.

Консультации по нормативам технического обслуживания и заказ запчастей

Запчасти для ремонта и обслуживания Бежецких компрессоров всегда в наличии на складе, по доступным ценам. Профессиональные консультации по графику планового обслуживания и подбору материалов окажут менеджеры отдела запасных частей.

Для самостоятельного изучения устройства представлены подробные деталировки компрессорных головок.

Источник

Таблица по ремонту компрессоров

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РЕМОНТ

Заместитель председателя Госгортехнадзора СССР В.А.Рябов 1 сентября 1987 г.

Заместитель министра нефтеперерабатывающей и нефтехимической промышленности СССР Ю.М.Сиваков 2 сентября 1987 г.

Настоящие общие технические условия (УО) разработаны институтом ВНИКТИнефтехимоборудования на основе действующих нормативных документов, руководящих материалов ведущих проектных и научно-исследовательских институтов, рекомендаций заводов и фирм-изготовителей и опыта эксплуатации и ремонта центробежных компрессоров предприятий отрасли.

Общие технические условия разработали А.Е.Фолиянц, Н.В.Мартынов, А.С.Булыгин, Г.И.Билько, Р.А.Суворова, А.М.Хаймович, М.П.Ламонова, Т.Б.Власенко.

Замечания и предложения по настоящим УО направлять по адресу: 400085, Волгоград, проспект Ленина, 98б.

ВВЕДЕНИЕ

Настоящие общие технические условия (УО) устанавливают основные требования при ремонте центробежных компрессоров и распространяются на газовые, холодильные и воздушные компрессоры и нагнетатели с конечным давлением до 35 МПа (350 кгс/см ) отечественного и импортного производства.

Наряду с нормативно-технической документацией заводов и фирм-изготовителей, проектных организаций и действующих на предприятии нормативных документов, УО являются основным документом при составлении предприятиями инструкций по эксплуатации и ремонту центробежных компрессоров.

Общие технические условия являются обязательными для исполнения на всех предприятиях Миннефтехимпрома СССР.

С вводом в действие настоящих УО отменяются для предприятий Миннефтехимпрома СССР «Основные технические условия на ремонт центробежных компрессоров предприятий азотной промышленности».

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Нормы межремонтных периодов компрессоров, содержание работ при ремонтах, трудовые затраты, планирование ремонтов и их документация устанавливаются положениями о ППР, действующими в подотраслях Миннефтехимпрома СССР.

1.2. Подготовка компрессора к ремонту и его ремонт производятся в соответствии с действующими на предприятиях правилами и нормами по технике безопасности.

1.3. Сдача и приемка компрессора из капитального ремонта производится по актам в соответствии с положениями о ППР подотраслей Миннефтехимпрома СССР.

1.4. К разборке центробежного компрессорного агрегата приступать после остывания корпусов ниже 70 °С, а агрегата с турбоприводом — после выключения валоповоротного устройства турбины.

1.5. Все сопрягаемые детали, взаимное положение которых может быть изменено в процессе ремонта, должны быть промаркированы и иметь метки для установки их на прежнее место и в прежнее положение. Особое внимание следует обращать на установку колодок опорных и упорных подшипников, элементов масляных уплотнений, крышек корпусов, удерживающих и разводных колец, фиксирующих штифтов, проставок, коронок и обойм соединительных муфт, а также шпилек, болтов и гаек, работающих в тяжелых условиях. Вновь устанавливаемые детали также должны быть замаркированы.

1.6. Все открывающиеся при разборке полости, каналы, патрубки и отверстия, в том числе внутри нижней половины корпуса, должны защищаться от загрязнений и попаданий посторонних предметов путем обвязывания пленкой, установки заглушек и пробок.

1.7. При выполнении ремонтных работ необходимо соблюдать осторожность и принимать меры по защите от повреждения сопрягаемых поверхностей деталей.

1.8. Все резиновые кольца, манжеты и жгуты перед сборкой подлежат замене, при установке в пазы их следует обильно смазать консистентной смазкой ЦИАТИМ-221 ГОСТ 9433-60* или смазкой, рекомендованной изготовителем компрессора.

* На территории Российской Федерации документ не действует. Действует ГОСТ 9433-80. — Примечание изготовителя базы данных.

1.9. Перед сборкой все внутренние полости, поверхности и детали тщательно очищаются, протираются и продуваются сжатым воздухом.

1.10. При сборке резьба шпилек, болтов и гаек, работающих при температуре свыше 100 °С (до 400 °С), натирается сухим чешуйчатым графитом ГОСТ 8295-73 или смазывается пастой ВНИИ НП-232 (с дисульфидом молибдена) ГОСТ 14068-79, а при температуре до 100 °С смазывается консистентной смазкой ЦИАТИМ-221 или смазкой, рекомендованной изготовителем компрессора.

1.11. Присоединение трубопроводов к компрессору должно выполняться в соответствии с проектом и указаниями завода-изготовителя.

1.12. В процессе выполнения ремонта необходимо заполнять ремонтный формуляр, образец которого дан в приложении 4.

Если в документации завода-изготовителя имеется формуляр, существенно не отличающийся от предлагаемого, допускается использовать этот формуляр с дополнением отсутствующих разделов.

1.13. Если к ремонту компрессора не предъявляется других требований, кроме изложенных в настоящих УО, допускается не составлять технические условия на ремонт этого компрессора.

1.14. Основные технические данные отдельных марок центробежных компрессоров даны в приложении 1, которое не ограничивает применение настоящих УО для других марок компрессоров.

2. ПОРЯДОК РАЗБОРКИ КОМПРЕССОРА

2.1. Перед остановкой компрессора необходимо замерить и записать в формуляр величины вибрации корпусов подшипников или валов компрессора, привода и редуктора.

Сразу после остановки рекомендуется проверить индикаторами центровку агрегата привод-редуктор-компрессор в горячем состоянии.

Порядок разборки компрессора определяется инструкциями завода-изготовителя, а при отсутствии таких указаний производится в указанной ниже последовательности.

2.2. Для разборки корпусов необходимо:

отсоединить при необходимости трубопроводы подвода и отвода газа и масла;

снять термопары опорных подшипников;

демонтировать кожухи полумуфт;

проверить осевой разбег промежуточных валов с помощью индикатора часового типа;

отсоединить промежуточные валы, снять зубчатые обоймы;

проверить соосность роторов турбины и компрессоров по расточкам под концевые уплотнения вала.

Результаты занести в формуляр.

2.3. Демонтировать при необходимости компрессор с опорных плит, для чего:

отвернуть гайки крепления лап корпуса;

поднять компрессор мостовым краном;

убрать шпонки из-под корпуса;

установить компрессор на подставки с учетом удобства проведения ремонтных работ.

2.4. Для снятия при необходимости зубчатых втулок с вала:

отвернуть стопорные винты и стопорные гайки;

установить стягивающее приспособление, например, типа, изображенного на рис.2.1;

снять зубчатую втулку;

Рис.2.1. Приспособление для съема зубчатых втулок и диска упорного подшипника:

1 — диск; 2 — диск упорного подшипника; 3 — полукольца; 4 — вал ротора; 5 — прокладки; 6 — шпильки стяжные

Полумуфты, насаженные без шпонок (гидравлически), демонтировать, как это указано в п.3.8.7.

2.5. Снять крышки и разобрать опорные (опорно-упорные) подшипники, замерить в них зазоры и натяг крышек. Разобрать концевое уплотнение.

2.6. Проверить зазоры в лабиринтных уплотнениях.

При проверке описанным ниже способом определяется минимальный радиальный зазор в точеных лабиринтных уплотнениях, показанных на рис.3.27, тип III статорные.

Вначале проверить зазор в концевых лабиринтных уплотнениях в верхней половине корпуса, для чего:

демонтировать верхние половины опорных (опорно-упорных) подшипников;

установить магнитные стойки с индикаторами часового типа на корпусе на обоих концах вала;

настроить индикаторы ГОСТ 577-68 с натягом 1,5-2,0 мм и установить их в нулевое положение (рис.2.2).

Рис.2.2. Проверка зазоров в концевых лабиринтных уплотнениях:

1 — индикатор; 2 — лабиринты; 3 — вал ротора; 4 — корпус опорного подшипника; 5 — рычаг

С помощью рычагов из дерева, установленных под концы вала ротора, одновременно приподнять ротор до соприкосновения гребней с концевыми лабиринтными втулками и зафиксировать отклонение стрелок индикаторов, которые покажут величину верхнего зазора в концевых лабиринтных уплотнениях вала.

Аналогично замеряется нижний зазор, для чего:

приподнять ротор на 0,05-0,1 мм, замеряя высоту подъема индикатором;

выкатить нижние половины вкладышей подшипников, повернув их на 180° вокруг оси;

осторожно опустить ротор на точеные лабиринты и зафиксировать отклонение стрелок индикатора, которое покажет величину нижнего зазора.

Для проверки радиальных зазоров в межступенчатых точеных лабиринтных уплотнениях необходимо выполнить следующее:

демонтировать концевые лабиринтные уплотнения после снятия верхней половины корпуса;

проверить величины радиальных зазоров в лабиринтных уплотнениях по описанной выше методике.

Зазоры в зачеканенных лабиринтных уплотнениях, во избежание смятия гребней, проверяют длинными щупами или по свинцовым оттискам.

2.7. Демонтировать отдельный упорный подшипник, для чего:

предварительно установив нижний вкладыш опорного подшипника, замерить индикатором осевой зазор в упорном подшипнике по разбегу ротора, и результаты занести в формуляр;

выкатить нижний вкладыш опорного подшипника;

снять крышку упорного подшипника;

снять верхнюю половину корпуса подшипника и выкатить нижнюю половину;

при необходимости снять колодки с верхней и нижней половины подшипника.

2.8. Снять при помощи крана верхнюю половину корпуса компрессора с горизонтальным разъемом, предварительно отвернув крепежные гайки. Для облегчения отворачивания гайки можно смочить керосином. Если не удается отвернуть гайку, её можно подогреть газовой горелкой до 200-300 °С. После отворачивания гаек снять контрольные шпильки, установить направляющие колонки, смазать их маслом, отделить верхнюю половину корпуса от нижней с помощью отжимных болтов, вынуть конические штифты.

Крышку поднимать с помощью траверсы с тальрепами, позволяющими контролировать подъем в горизонтальном положении. Подъем осуществлять медленно, постоянно следить за горизонтальным положением крышки, замеряя расстояние между фланцами разъема по углам, не допускать задевания диафрагм за рабочие колеса. Крышку уложить на деревянные брусья.

2.9. Для компрессоров с вертикальным разъемом корпуса установить на крышке корпуса рым-болт, зацепить его тросом, затем отвернуть гайки крышки и с помощью упорных винтов демонтировать её. Вторую крышку демонтировать аналогично.

Снять шпильки с корпуса.

Закрепить приспособление для извлечения и вталкивания внутреннего корпуса, например, типа, изображенного на рис.2.3. Постепенно закручивая натяжные гайки, извлечь внутренний корпус из наружного. Как правило, внутренний корпус можно извлечь только в одну сторону.

Источник