Шкода фабия ремонт гбц

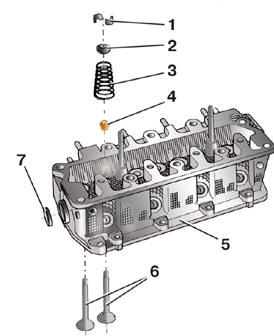

Детали головки блока цилиндров двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт

1 – сухарь клапана; 2 – тарелка пружины клапана; 3 – пружина клапана; 4 – маслосъемный колпачок; 5 – головка блока; 6 – клапан; 7 – заглушка

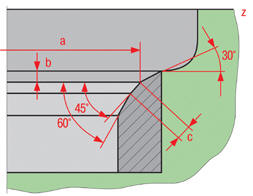

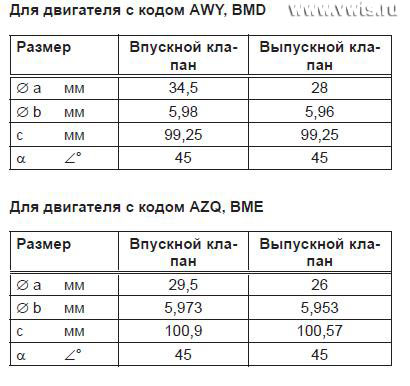

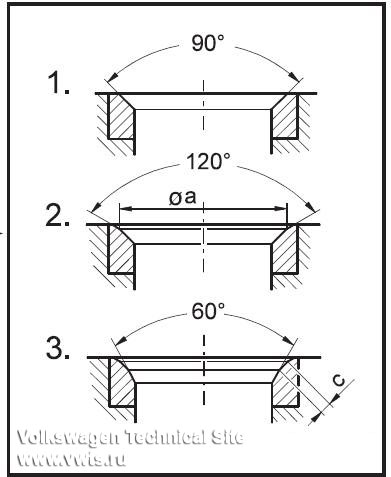

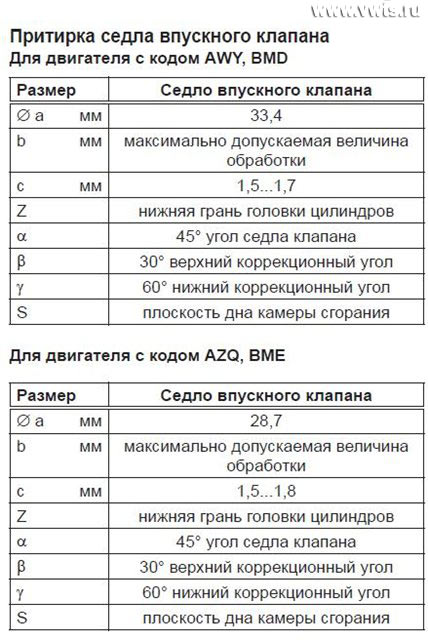

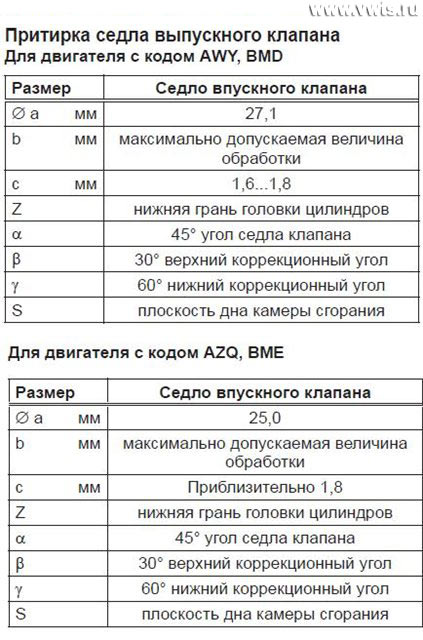

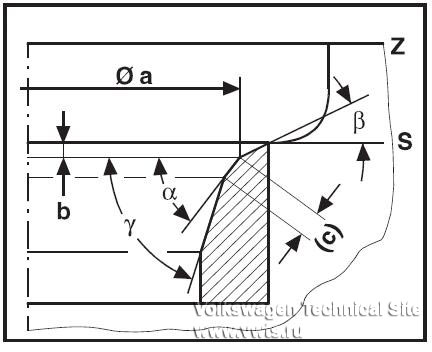

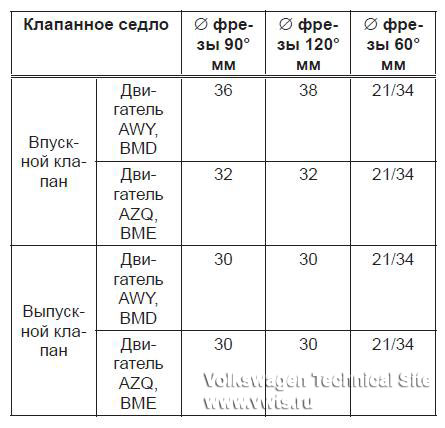

Седло клапана

a – диаметр седла; b – максимальный допустимый размер обработки; c – ширина рабочей фаски; z – нижняя плоскость головки блока

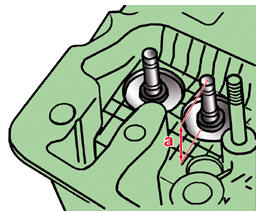

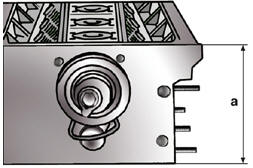

Измерение выступания клапана над опорной поверхностью пружины в головке блока двигателя а – размер от торца клапана до опорной поверхности пружины клапана на головке блока

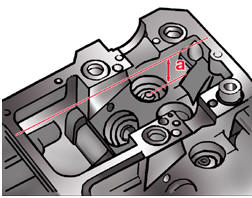

Измерение расстояния между торцом клапана и верхней плоскостью головки блока дизельного двигателя 1,9 л, 74 кВт

а – расстояние от торца клапана до верхней плоскости головки блока

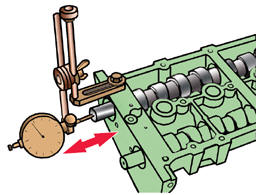

Измерение зазора между клапаном и направляющей втулкой

Измерение осевого зазора распределительного вала

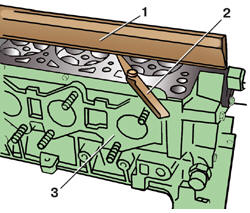

Проверка плоскостности головки блока цилиндров

1 – линейка; 2 – щуп; 3 – головка блока

Измерение высоты головки блока цилиндров двигателя объемом 1,4 л

а – высота головки блока цилиндров

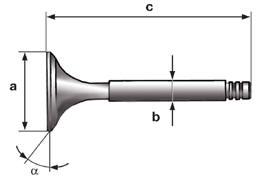

Размеры клапана

а – диаметр тарелки; b – диаметр стержня; c – длина клапана

ПОРЯДОК ВЫПОЛНЕНИЯ 1. После разборки очистите все детали от грязи, нагара, масла и пр.

2. Проверьте плоскостность поверхности головки блока, прилегающей к блоку цилиндров. Для этого поставьте металлическую линейку ребром на поверхность головки сначала посредине вдоль оси головки, а затем по диагоналям и измерьте щупом зазор между плоскостью головки и линейкой, как показано на рисунке (см. рис. Проверка плоскостности головки блока цилиндров). Предельно допустимый зазор для бензиновых двигателей составляет 0,05 мм, для дизельных – 0,1 мм. 3. Если измеренный зазор превышает предельно допустимый, нужно заменить головку блока. У бензиновых двигателей 1,4 л, 55 и 74 кВт допускается шлифовка поверхности, но при этом высота а головки не должна быть меньше 108,25 мм (см. рис. Измерение высоты головки блока цилиндров двигателя объемом 1,4 л). Если в результате шлифовки высота головки окажется меньше, ее нужно заменить.

Предупреждение После шлифовки головки блока необходимо прошлифовать седла клапанов на ту же величину, на какую прошлифована головка, чтобы клапаны сели глубже, в противном случае они ударятся о поршни.

4. У двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт проверьте, прочно ли сидит на месте заглушка 7 (см. рис. Детали головки блока цилиндров двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт), если нет – замените ее. Для этого выбейте старую заглушку. Нанесите герметик Loctite 270 по периметру новой заглушки и запрессуйте ее заподлицо в головку блока.

5. Осмотрите головку: если в камерах сгорания есть трещины или следы прогара, головку нужно заменить. У дизельных двигателей допускаются небольшие трещины между седлами клапанов, если их ширина не превышает 0,5 мм. Замените клапаны с глубокими рисками и царапинами на рабочей фаске, с трещинами, деформацией стержня, короблением тарелки, следами прогара. Неглубокие риски и царапины на рабочей фаске можно вывести притиркой клапанов.

6. В специализированной мастерской рабочие фаски клапанов с повреждениями, которые невозможно вывести притиркой, можно прошлифовать на специальном станке. При шлифовании надо выдержать размеры, указанные в табл. Размеры клапанов и приведенные на рисунке (см. рис. Размеры клапана).

7. Проверьте состояние пружин клапанов: искривленные, поломанные или с трещинами замените.

8. Осмотрите гидротолкатели клапанов, если на их рабочих поверхностях есть задиры, сколы, глубокие царапины, следы ступенчатого или неравномерного износа, замените толкатели.

9. Осмотрите распределительные валы, если на их шейках и кулачках есть следы износа, задиры, сколы, глубокие риски и др., валы нужно заменить.

10. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр. Незначительные повреждения (мелкие риски, царапины и т.п.) можно вывести притиркой клапанов.

11. В специализированной мастерской рабочие фаски седел с повреждениями, которые невозможно вывести притиркой клапанов, можно прошлифовать или профрезеровать. На рис. Седло клапана и в табл. Размеры седел клапанов указаны размеры седел двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт, которые нужно выдержать при обработке. Предварительно нужно рассчитать максимально допустимый размер обработки седел. Для указанных двигателей этот размер определяется следующим образом: – вставьте клапан в головку и прижмите к седлу. Вставлять нужно тот клапан, который будут устанавливать в это седло; – измерьте размер а (см. рис. Измерение выступания клапана над опорной поверхностью пружины в головке блока двигателя) от торца клапана до опорной поверхности пружины клапана на головке блока; – вычислите максимальный допустимый размер обработки седел по формуле: b = a max — a, где b – предельно допустимый размер обработки седел, мм; a max – предельно допустимое выступание клапана (см. табл. Предельно допустимое выступание клапанов) над опорной поверхностью пружины на головке блока, мм; a – измеренный размер от торца клапана до опорной поверхности пружины на головке, мм.

Например, для впускного клапана двигателя рабочим объемом 1,0 л измеренное расстояние а равно 42,7 мм, тогда b = 43,1 — 42,7 = 0,4 мм, т.е. максимальная глубина обработки седла – 0,4 мм.

12. Если в результате расчета b будет равно 0, нужно повторить измерение с новым клапаном; если и в этом случае получится ноль, нужно заменить головку.

13. У дизельных двигателей 1,4 л, 74 кВт расстояние а (см. рис. Измерение расстояния между торцом клапана и верхней плоскостью головки блока дизельного двигателя 1,9 л, 74 кВт) от торца клапана до верхней плоскости головки блока определяется следующим образом: – вставьте клапан в головку блока и прижмите к седлу. Вставлять нужно тот клапан, который будут устанавливать в это седло; – измерьте размер а; – вычислите максимальный размер обработки седел по формуле: b = a — a min, где b – максимальный размер обработки седел, мм; a – измеренный размер, мм; a min – предельно допустимый размер от торца клапана до верхней плоскости головки блока. 14. Предельно допустимый размер равен для впускного клапана 43,4 мм, для выпускного – 43,2 мм. 15. Например, для впускного клапана измереное расстояние а равно 44,1 мм, тогда b = 44,1 — 43,4 = 0,7 мм, т.е. максимальная глубина обработки седла равна 0,7 мм. 16. Если в результате расчета b равно нулю, повторите измерение с новым клапаном; если и в этом случае получится ноль, нужно заменить головку блока.

17. Проверьте зазоры между направляющими втулками и клапанами следующим образом: – вставьте клапан в направляющую втулку так, чтобы торец его стержня оказался заподлицо с торцом втулки. Вставлять нужно тот клапан, который будет установлен в эту втулку; – закрепите индикатор так, чтобы его ножка упиралась в тарелку клапана, как показано на рис. Измерение зазора между клапаном и направляющей втулкой. Прижмите клапан в сторону индикатора до упора и установите в этом положении индикатор на ноль. Затем переместите клапан в противоположную сторону до упора и определите по индикатору величину перемещения клапана. Предельно допустимая величина перемещения клапана для бензиновых двигателей составляет 0,5 мм для впускного клапана и 0,6 мм – для выпускного; для дизельных двигателей – 1,3 мм для впускных и выпускных клапанов. Если измеренная величина превышает указанные размеры, нужно повторить измерение с новым клапаном; если снова превышает, замените головку блока.

18. Проверьте осевой зазор распределительного вала. Для этого у бензиновых двигателей 1,4 л, 55 и 74 кВт: – разместите распределительные валы 27 (см. рис. Детали головки блока цилиндров двигателей 1,4 л, 55 и 74 кВт) в корпусе 5 подшипников и установите задние крышки 7 и 11, затянув болты 8 их крепления моментом 10 Н·м; – закрепите индикатор так, чтобы его ножка упиралась в торец распределительного вала, как показано на рис. Измерение осевого зазора распределительного вала. Передвиньте распределительный вал в сторону индикатора до упора и в этом положении установите индикатор на ноль. Затем передвиньте распределительный вал в противоположную сторону до упора – индикатор покажет величину осевого зазора. 19. Таким же образом измерьте осевой зазор другого распределительного вала. Осевой зазор у дизельных двигателей измеряется аналогично, но их распределительный вал устанавливается в головку блока (при снятых гидротолкателях клапанов) и закрепляется крышками первого, третьего и пятого подшипников. Осевой зазор для всех двигателей не должен превышать 0,15 мм.

Размеры клапанов

Размеры седел клапанов

Размеры седел клапанов

Предельно допустимое выступание клапанов

Предельно допустимое выступание клапанов

Источник

Skoda Fabia Combi NOI › Logbook › Капремонт ДВС AZQ. Расходы, необходимые запчасти, моменты затяжки

Ну вот я и подобрался морально к написанию этой части) Наверняка многих интересовало, во сколько же мне обошлось перебрать этот движок.

Посчитал я все затраты по заказам в автодоке и чекам из других магазинов, и вышло примерно вот так:

Купленные мною запчасти и расходники:

1) HT300C CORTECO герметик — 1шт (цена на момент покупки 191 рубль)

2) 03C121119D VAG уплотнительное колечко корпуса термостата к ГБЦ — 1шт (174 рубля)

3) 703130600 VICTOR REINZ маслосъёмные колпачки — 12шт (17р штучка = 204 р за всё)

4) KTC1002 DAYCO комплект цепи ГРМ – 1шт (4062 рубля)

5) 10374 VIKA Поддон картера – 1шт (896 рублей)

6) 613604500 VICTOR REINZ прокладка ГБЦ — 1шт (1063 рубля)

7) 713610200 VICTOR REINZ прокладка выпускного коллектора – 1шт (223 рубля)

8) 0256067 Elwis Royal прокладка впускного коллектора – 3шт (110р каждая = 330 за всё)

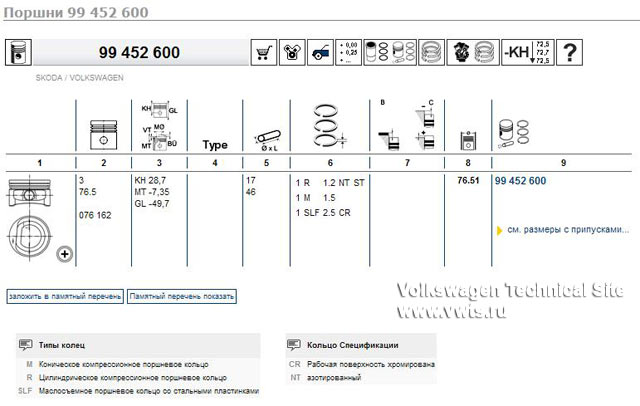

9) 9507700 SM Комплект поршневых колец – 3шт (429 рублей за 1 комплект = 1287р за всё)

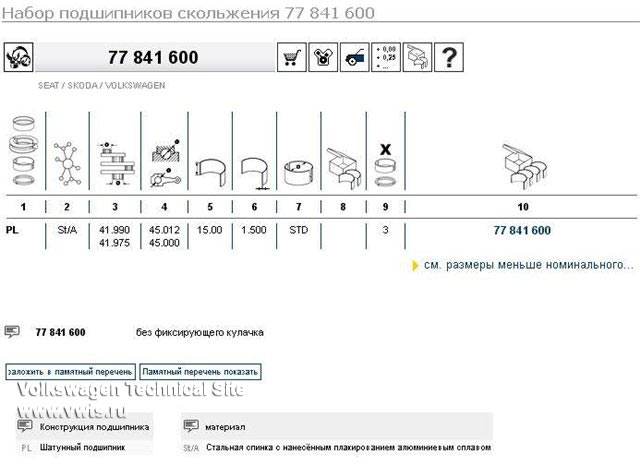

10) 77841600 KOLBENSCHMIDT Комплект вкладышей шатунных – 1шт (412 рублей)

11) HBS471 PAYEN Болты ГБЦ – 1шт (574 рубля)

12) 51813 Permatex анаэробный герметик – 1шт (750 рублей)

13) Разные болтики крепления крышек и поддона (артикулы не сохранились) – ещё где то 1500 рублей

14) Антифриз Felix G12+ 5 л – 1шт (650 рублей)

15) Масло на обкатку Лукойл Люкс 10w40 – 3л (220р за литр = 660р за всё)

16) 911646 TSN Воздушный фильтр — 1шт (173 рубля)

17) Фильтр масляный Filtron – точно цену не помню, вроде около 420 рублей)

Итого затраты на запчасти и расходники: грубо округлённо 13500 рублей

Повторяя такой ремонт, я бы в этот список ещё добавил задний сальник коленвала, изначально я про него забыл, а потом уже при сборке осмотрев старый, решил, что ещё побегает. В целом пожадничал) Цена нового сальника приличной фирмы около 1000р. Но лучше его всё же менять.

Источник

Капитальный ремонт двигателей AWY, AZQ, BME, BMD, BBM, BZG, CEVA, CHFA, CGPA

Двигатели AWY, AZQ, BME, BMD, BBM, BZG, CEVA, CHFA, CGPA устанавливалияь на следующие автомобили:

Volkswagen Polo 4 / Фольксваген Поло 4 (9N1, 9N2) 2002 — 2005

Volkswagen Polo 4 / Фольксваген Поло 4 (9N3, 9N4) 2005 — 2010

Volkswagen Polo 4 / Фольксваген Поло 4 (9A1, 9A2) 2003 — 2006

Volkswagen Polo 5 / Фольксваген Поло 5 (6R1) 2010 — 2014

Volkswagen Fox / Фольксваген Фокс (5Z1, 5Z3, 5Z6, 5Z7) 2004 —

Skoda Fabia / Шкода Фабия (6Y2) 2000 — 2007

Skoda Fabia Combi / Шкода Фабия Комби (6Y5) 2001 — 2008

Skoda Fabia Sedan / Шкода Фабия Седан (6Y3) 2001 — 2008

Skoda Fabia 2 / Шкода Фабия 2 (542) 2007 — 2015

Skoda Fabia Combi 2 / Шкода Фабия Комби 2 (545) 2007 — 2015

Skoda Fabia 2 Russia / Шкода Фабия 2 Россия (572) 2011 — 2014

Skoda Roomster / Шкода Румстер (5J7) 2006 — 2015

SEAT Ibiza 3 / Сеат Ибица 3 (6L1) 2002 — 2010

SEAT Cordoba / Сеат Кордоба (6L2) 2003 — 2009

SEAT Ibiza Mk4 / Сеат Ибица 4 (6J5) 2008 — 2015

SEAT Ibiza ST / Сеат Ибица СТ (6J8) 2010 — 2015

Всем привет!

Решил поделиться своим приобретенным опытом по ремонту трехцилиндровых моторов AWY, AZQ, BME, BMD а также двигателей: BBM, BZG, CEVA, CHFA, CGPA. Это идентичные по блоку моторы. Навесное оборудование разное.

Все началось с того, что год назад проскочила цепь на моем Volkswagen Polo, зимой, в 25 градусный мороз.

После разборки мотора долго пытался понять почему так получилось, почему проскочила цепь, в следствии чего самое главное?! Оказалось не все так просто. Сразу развею мифы о том, что срывает звезду распредвала, она прокручивается, такое только возможно если не дотянут с нужным моментом болт звезды распредвала. Конструкция системы ГРМ такова, что мотор «крутит» по часовой стрелке, и болт затягивает по часовой стрелке-отсюда если болт затянут «хорошо» — то звезда садиться «на клина», хочу напомнить, что фиксации распредвала нет, ни на 2 вальном, ни на 1-вальном моторе.

Симптомами умирания мотора были:

1) Горела лампочка давления масла

2) Мотор не «тянул» как следует, приемистость автомобиля не радовала (нет давления масла, гидрокомпенсаторы не накачиваются как следует-> маленький ход у клапанов-> не наполнение цилиндра нужным количеством смеси)

3) Старые вкладыши шатунные, и коренные (пошарпанные, протертые), после первого ремонта мотора решил оставить старые. Хотя их ставить было категорически нельзя.

4) Свечи «закидывало» маслом

5) Масло подливал сразу с бензином на заправке (как в мотоцикл прям) жор был 1 литр на 100 км

6) Низкая компрессия 1 цил-6 атм, 2 цил- 9, 3 цил-9. Низкая компрессия в следствии износа поршневых колец и эллипса цилиндра (НМТ 76.51, ВМТ 76.70)

7) Невозможность завестись на «холодную». Грешил сначала на топливный насос, мол не вырабатывает нужного давления. Оказалось что нет давления масла. Гидрики не накачивались.

Если кто решится делать капитальный ремонт или неполный капитальный (замена поршневых колец, прокладок, вкладышей) сразу говорю: Если делать-то делать на совесть ремонт, как для себя, независимо от того, чья эта машина, своя или чужая, этот мотор очень привередлив к ремонту, качеству запчастей и нужных моментов. Если что-то где-то не принять во внимание-будет дорого стоить дальнейший ремонт, халатность не прощается. Сумму которую предстоит затратить на ремонт может колебаться от 5 тысяч рублей до 70 тысяч (мой случай). Я решил сделать полный, самый полный капитальный ремонт, затронув все детали в двигателе: начиная от коленчатого вала, заканчивая сухарями для клапанов. Полным их осмотром, замером, проверками и дальнейшей установкой полностью технически исправной запчасти в двигатель.

Мне часто задают вопросы организационные, приведу примеры и ответы на них, чтобы было проще в дальнейшем

1. Надо ли разбирать весь двигатель чтобы вытащить поршни — Надо!

2. Чтобы заменить поршневые кольца, снимать ли мотор с автомобиля, или из под капота можно? — Снимать мотор, разбирать, до крышек шатунов снизу, сняв поддон не доберешься, особенно до 3-его цилиндра

3. Какую фирму запчастей лучше выбрать?! — Оригинал

4. Что нужно сделать после замены направляющих втулок? — Заменили втулки, развернуть их внутренний диаметр до размера чтобы для впуска было 0.03 мм, выпуска 0.04 мм, развернуть седла, седла маленькие, возможно, даже зачастую понадобиться координатный станок расточной, который развернет седла под нужный угол

5. Как точиться мотор? — Плохо точится, зачастую приходится такие цилиндры гильзовать. Никасиловое покрытие стенок цилиндров. Гильза крошится при расточке. Существует два вида поршней. Стандартые и ремонтные (+0.50мм)

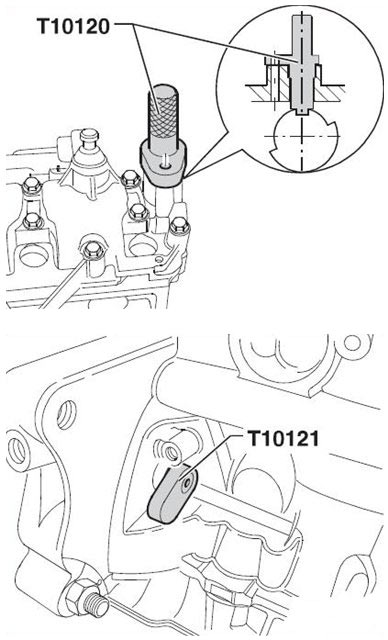

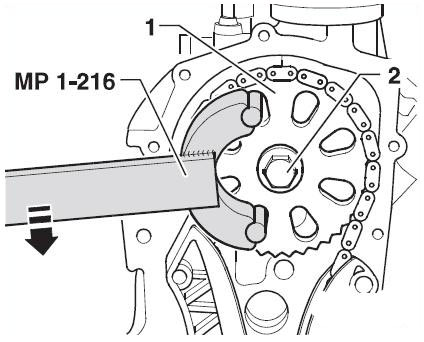

6. Могу ли я выставить фазы ГРМ не снимая мотор? — Конечно! только нужны преспособления для фиксации коленвала, распредвала(ов) и устройство для натяжения цепи (ручка, которая зацепляет звезду распредвала)

7. Какой герметик использовать для крышек, поддона и прочего? — В этом я не силен, от ребят с других автофорумов слышал что Виктор Рейнц хорошо хватят, не желательно АБРО и дешевые использовать. Так как двигатель подвергается высоким температурам и воздействию масла. Герметик должен быть хорошим и дорогим.

8. Куда вставлять приспособления для выставления фаз ГРМ? — Покажу все в фотографиях с описанием.

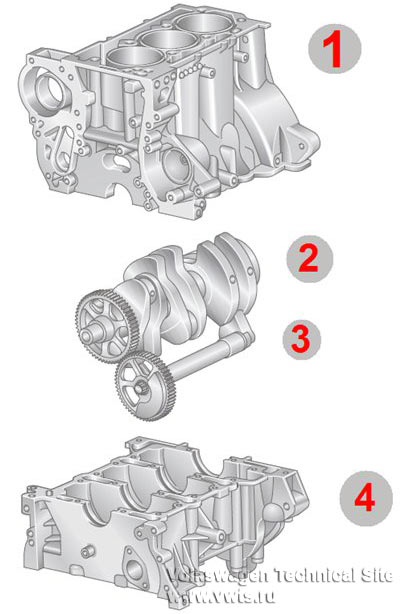

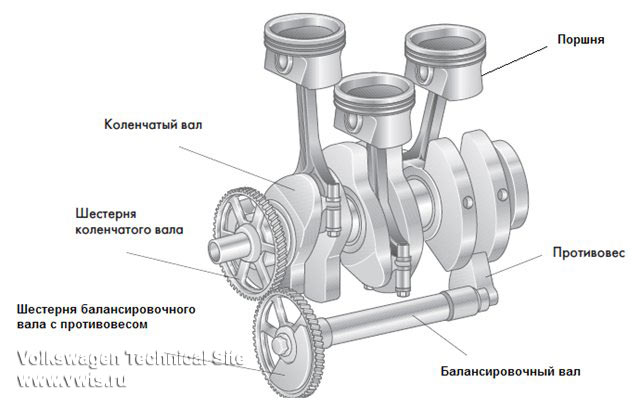

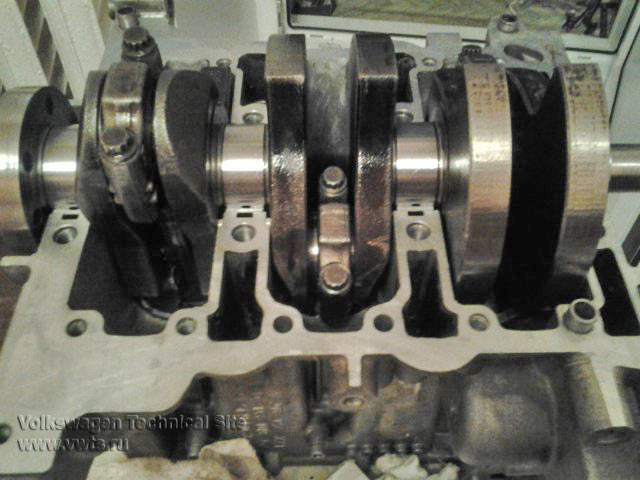

Нижняя часть двигателя состоит из 4 основых частей:

|

1) блок цилиндров

2) коленчатый вал

3) Балансировочный вал

4) Нижняя постель коленчатого вала

У одновальных моторов (6V), и у двухвальных (12V) — они идентичны. Конструктивно одинаковы.

Конструкция Кривошипно-Шатунного Механизма (КШМ далее)

|

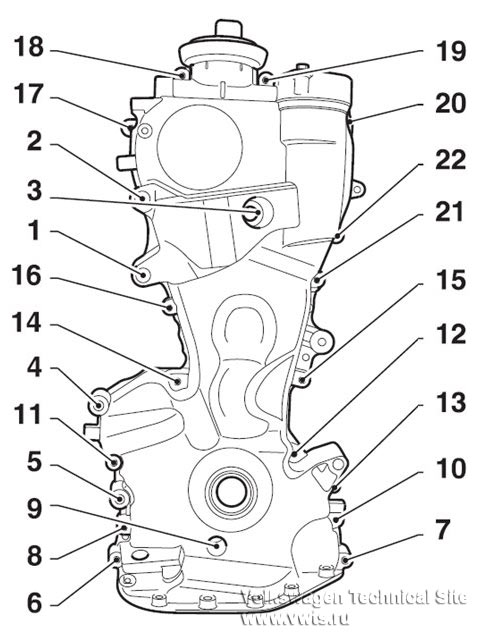

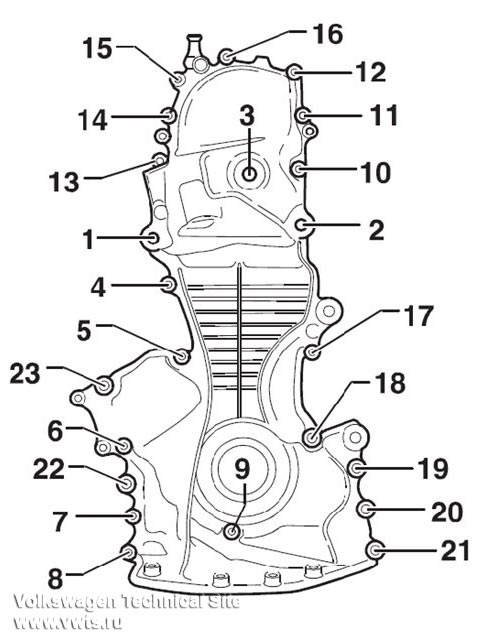

Снятие передней крышки двигателя (крышка фаз газораспределения)

Сделаю с фотографиями где находятся болты, ибо в свое время мучался я чтобы ее снять, потайные болты (где коленчатый вал) забился грязью и не видно было отверстия. А с схемой будет проще на месте разобраться-распечатал и нашел все.

Крышка прикручивается болтами с внутренним шестигранником на 5 мм, и два болта звездочка Торкс) где помпа. Удобно работать с трещоткой и удлинителем. Можно пшикнуть WD-40 на болты, прежде чем откручивать. Болты мягкие, часто срываются внутренний шестигранник, слизываются грани, так что аккуратнее, иначе будете мучатся.

Передняя крышка двухвального мотора

|

Передняя крышка одновального мотора

|

Кривошипно-шатунный механизм

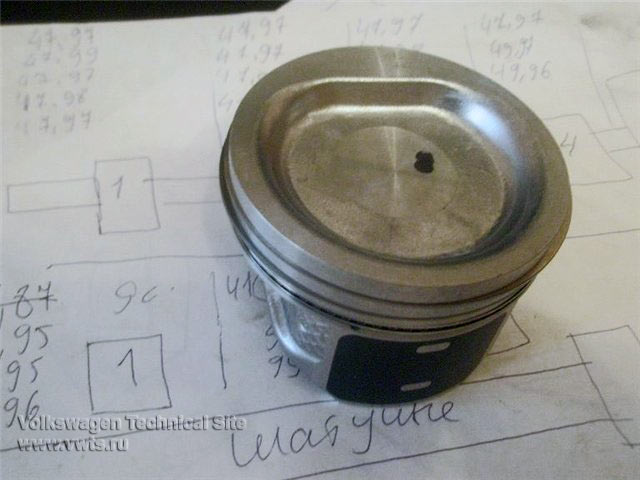

6 клапанный мотор

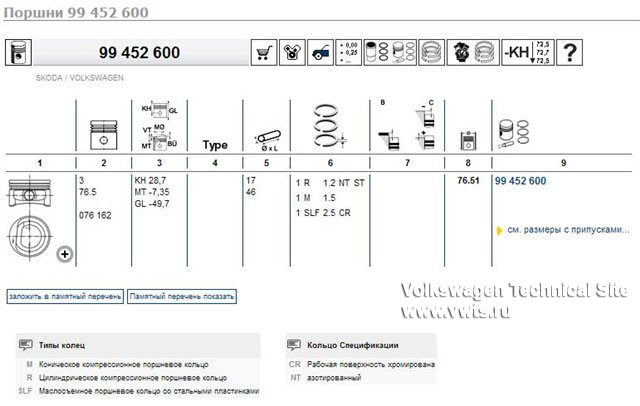

Поршня на моторы с одним распредвалом имеют 2 типоразмеров, стандартные и ремонтные (хотя блок крайне плохо точится, если только хоном выводить по ремонтный размер, гильза при расточке крошится, покрытие никасиловое)

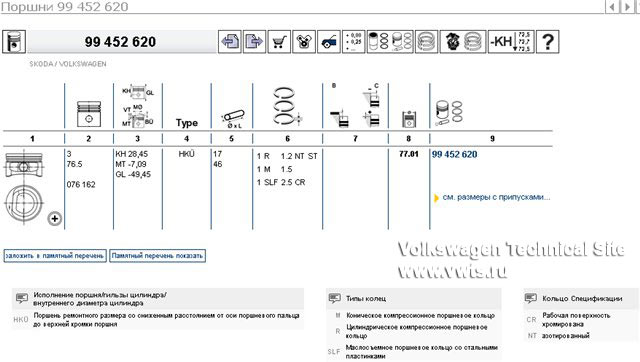

Стандартный поршень (комплект состоит из поршня, пальца, трех колец стопорных (1 запасное), поршневых колец). Производитель Кольбеншмидт

|

|

Вообще я как делал, чтобы побороть эллепс цилиндра, я его загильзовал под стандартные поршня, так как выводить хоном под другие у меня не было смысла, задир на стенке цилиндра (зеркало) было очень жестким. . .

12 клапанный мотор

Поршня для двухвальный 12 клапанных моторов уже другие по конструкции, и сильно отличаются от 6 клапанного мотора, на двухвальных присутствуют выемки под поршня, но не стоит радоваться, клапана так же загибает с радостьб, что на 6 клапанке, что на 12 клапаном, увы. . . такова конструкция мотора. . .

|

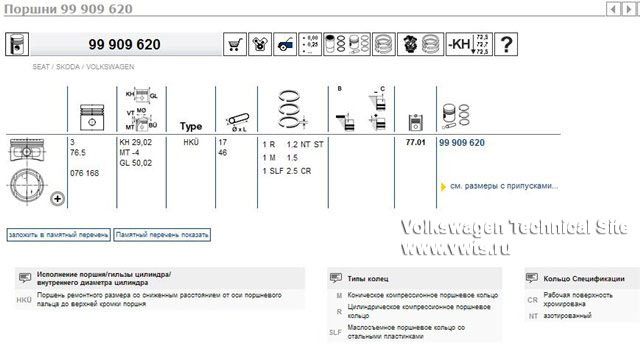

Ремонтные поршня (+0.50 мм)

|

Все поршня оригинал ставить от Кольбеншмидт, заменители от Мале и прочих фирм-не те, вообще не те поршня приходят. Наверно ошибка по всем каталогам. . мол можно замену сделать. . . ничего подобного!Только оригинал!

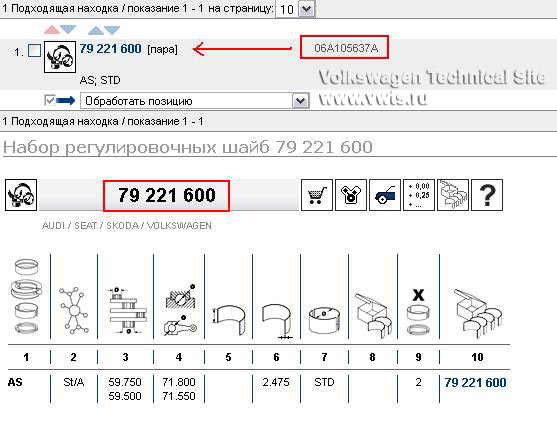

Полукольца упорные коленвала («полумесяц»)

На наших моторах устанавливаются универсальные упорные полукольца, которые стоят зачастую на многих моторах немецкого автоконцерна

Старый номер на полукольце заменен на новый, полукольца от фирмы Кольбеншмидт-оригинал

|

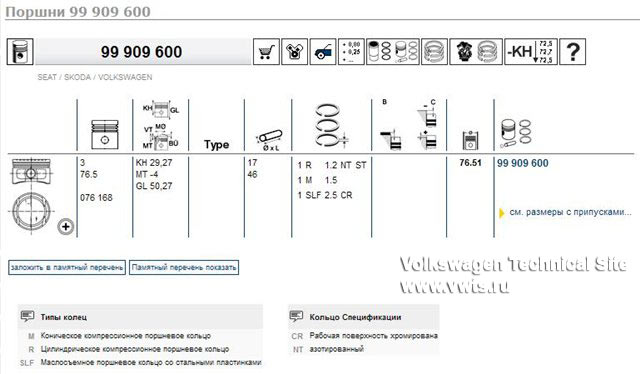

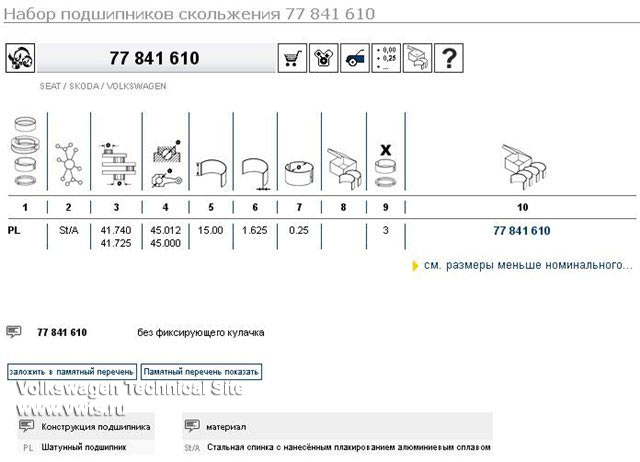

Вкладыши шатунные есть двух размеров, они без замка, фиксируются за счет «посадки», или натяга как говорят, они бывают стандартные (STD) и ремонтные (+0.25мм)

Стандартные 77841600 (STD)

|

Ремонтные 77841610 (+0.25 мм)

|

Коренные вкладыши-ставят только на заводе, ни где заказать нельзя, кто попал на ремонт по причине маслянного голодания вынужденны ставить старые вкладыши, подвергаясь тому, что мотор скоро опять умрет, но выход я нашел. Вкладыши по моим размерам сделали, сделали их ремонтными, расчеты велись к тому, чтобы подогнать их под ремонтные размеры, для этого промерял вал, постели коленчатого вала, расчеты делал, зазоры под маслянную пленку. Отдавал чертежи на завод за границей, отсылал им вернее, и там уже целая эпопея был с ними. Начиная от согласования с конструкторским бюро, изготовлением. оплатой их, потом отправка их в Россию. Делали их в Европе. Наверно наркотики проще провезти через границу, чем в Россию посылку отправить из-за границы почтой.

Вот коренные вкладыши +0. 25 мм, которые мне прислали, качество изумительное.

|

|

|

|

|

|

|

|

Блок цилиндров аллюминиевый, сплав, стенки цилиндров с никасиловым покрытием, придающее стенкам твердость и жесткость. Расстояние между цилиндрами 5. 5 мм. Диаметр цилиндра 76. 51 мм.

Как лучше подойти к вопросу «Гильзовать или нет?!»

Ответ:Гильзование-выход уже последний, если не удается расточить по ремонтный размер, то придется гильзовать, наш мотор, трехцилиндровый, зачастую приходится гильзовать, ибо расточники исплюются все, когда будут выводить хоном стенки цилиндров.

Хонингование это окончательная обработка поверхности с помощью специальных инструментов. Хонингование стали применять при ремонте двигателей внутреннего сгорания. В процессе эксплуатации двигатель сильно изнашивается и теряет свою первоначальную форму. Это, в главной степени, относиться к цилиндрам двигателя. Если они изначально были круглыми, то со временем они принимают овальную форму (эффект конусности). Также на стенках цилиндров двигателя образуются задиры и царапины. Все эти причины ведут только к одному — к капитальному ремонту двигателя. При «капиталке» специалисты растачивают цилиндры до первого ремонтного размера. Но чтобы сохранить правильную форму цилиндров двигателя и достичь оптимальной шероховатости применяют хонингование. Хонингование цилиндров двигателя — это финишный этап в обработке и капитальном ремонте мотора. По сравнению с традиционными доводочными операциями, такими как полирование или притирка требуемой поверхности, хонингование обладает большей точностью и большей эффективностью.

Мероприятия которые надо сделать перед гильзовкой, все данные записываются и потом высчитываются

Зазор между стенкой цилиндра и поршнем должен быть 0.035 мм

1)Отмыть поршни от нагар и грязи, записать и пометь где какой поршень стоял, в каком цилиндре

2)Микрометром (75-100) промерить поршень в области юбки

3)записать данные всех поршней на листочке

4)Настроить нутромер на размер 76.51 мм и произмести замер цилиндров в трех поясах на всех уровнях

5)записать для каждого цилиндра данные

6)берем калькулятор и высчитываем

Диаметр цилиндра — диаметр поршня = зазор между нами, если больше 0.045 мм то уже капиталка

Выше я писал что бывает два вида поршней, ремонтные и стандартные

Если брать ремонтные поршня, что цилиндр будет 77.01 мм, если стандартный то 76.51 мм, везде зазор должен быть 0.035 мм, 0.045 это уже очень плохо.

Пример:стуканул мотор, пробило поршень, стенку цилиндра поцарапало сильно-гильзовка, если нет-промерка цилиндра-подсчеты, новый поршень и кольца, если все в допуски укладывается, если нет-хонингование под ремонт с расточкой (как пойдет, может и не получится).

Мой пример:разбило в щепки третий цилиндр, задрало пальцем стенку -гильзовать, расточники сказали что не уберется это расточкой, только гильзовка

Мои подсчеты свелись к тому, что стенка цилиндра должна быть не менее 2 мм, растояние между цилиндрами 5. 5 мм, 1. 5 мм между гильзами будет-вполне достаточно. чтобы жесткость блока не ушла.

Начались поиски гильзы, подходящего размера. . . в итоге не нашел импортных, решил гильзовать ВАЗовскими, от классики, на диаметр 76. 00 мм. .

Внутренний диаметр гильзы 75.50мм

Наружний диаметр 80.00мм

Сначала по внешнему диаметру обтачивают гильзу, прессуют ее, дают остыть блоку (его нагревают) и потом уже внутренний диаметр растачивают под 76.510 мм, в итоге имеем зазор между поршнем (новым) и стенкой цилиндра заветные 0.035 мм

|

|

|

|

|

|

|

|

|

Вроде бы все: Гильзы от ВАЗ 2101-07 на диаметр 76.00 мм, цена примерно 250 рублей за штуку

Гильзовка с последуюшей шлифовкой поверхности блока сверху порядка 3000 рублей

Итого: примерно 5 тысяч рублей + допол. расходы на дорогу и тп+мойка мотора

Хочу рассмотреть еще один нюанс.

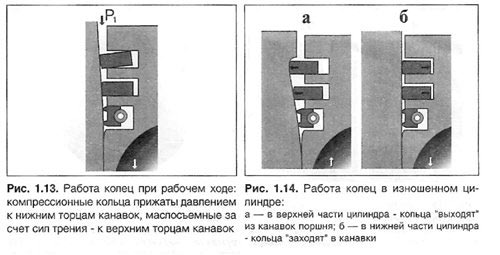

«Подкидывание поршневых колец»

Это как выход:если машина идет на продажу с плохим мотором (опять же делать надо на совесть, просто так ничего не подкинешь и не поставишь).

Допустим: пробег автомобиля 80 000 км, упала компрессия, машина «не тянет», тупит, свечи закидывает маслом, двоит мотор (так как 3 цилиндра, баланс. вал не в счет). Что делают люди: расскидывают мотор, ставят новые поршневые кольца, собирают мотор, заводят, 1-2 тысяч км и опять старая песня. Вывод: неправильно подошли к вопросу ремонта.

Для ремонта нам понадобится:

1) щупы наборные

2) оправка поршневых колец (для осаживания поршней в цилиндры, не путать с щипцами для снятия колец поршневых)

3) Микрометр 75-100мм

4) Нутромер 50-100 мм

5) Калькулятор, листочек, ручка.

Разложили мотор по порядку все, чтобы ничего не перепутать, обязательно пометили поршни, можно маркером, или гвоздиком на нагаре немного нацарапать (не сильно!). Вкладыши в сторону отложили (пометили, где какие стояли, чтобы не перепутать).

1) Отмываем поршни (можно все, можно «юбку»), промеряем микрометром-записываем, и так каждый поршень.

2) Берем нутромер, настраиваем его на 76.51 мм, промеряем цилиндр в трех положениях, на всем уровне хода поршня (86.9 мм)

3) Берем кулькулятор, высчитываем зазор между цилиндром и порнем, записываем на каждый цилиндр свои данные, смотрим эталон зазора, он равен 0.035 мм, максимальный зазор 0.045 мм. Все что выше 0.045 мм-менять поршень обязательно, иначе будут стуки, и разобьет поршень.

4) Если все в допуске-берем новые поршевые кольца, рекомендую Кольбеншмидт, маслосъемное кольца там наборное (2 пластины и расширитель), вставляем в цилиндр, дном поршня проталкиваем его на 30-40 мм

5) берем щуп и промеряем зазор в замке колец, он должен быть не менее 0.45мм , и не более 1 мм. И так для всех колец и маслосъемных и компрессионных.

6) Так же проверяем зазоры между кольцами и поршневыми канавками. (Эталон попозже дополню, как литературу подберу подходящую)

7) если зазоры нормальные собираем поршневую группу, собираем мотор, заводим-радуемся. Обязательно обкатываем мотор, кольца новые, притираться обязательно должны к стенкам цилиндра. Нагрузки сильные не давать.

Если зазор больше положенного 0.035-0.045 мм, то, промеряем цилиндр (данные есть) отнимаем от него диаметр нового поршня, а он у нас будет равен 76.475 мм. Если при подсчетах у нас получается, что зазор опять выходит из допуска-то мотор либо отдавать на расточку под ремонт 77.01 мм, либо гильзовать. Если зазор в пределах нормы-ставим новые поршня, кольца, собираем мотор, заводим, радуемся.

Казалось бы, нет ничего сложного, если подкинуть кольца и собрать, а нет, тут бывает что подойти к этому вопросу сложнее, чем просто расточить мотор. Подкидывание колец не решает на долго проблему. Эллипс цилиндра (из-за износа) все равно рано или поздно даст о себе знать (упадет компрессия, жор масла)

(как «работают» поршневые кольца в цилиндре с эллипсом)

|

Ставить новые кольца в «убитый» цилиндр нецелесобразно, если в нем присутствуем эллипс.

Обязательно перед заменой колец-промерять цилиндры нутромером (если нет своего, отвезите мотор в расточной цех, и там все сделают)

Подбор поршня к цилиндру (идентичен как для 1 вального, так и для двухвального мотора), отличаются только номера запчастей.

Купил поршни для своего мотора (AWY), фирма поршней Kolbenschmidt, каталожный номер 99452600, размеры STD, тоесть то, что стоит изначально с завода, данные поршня ставить рекомендуется когда будет гильзоваться блок под стандартные поршни, так как расточить цилиндры под ремонт не получается.

В комплекте с поршнем идет палец, кольца поршневые, кольца стопорные (3 шт), никаких инструкций по установке нет.

|

Тепловой зазор между цилиндром и поршнем должен быть 0.035 мм, цилиндр должен быть загильзован, и потом расточен до 76.51 мм. Расчеты выложу чуть ниже

Вот поршень который мы будем устанавливать на мотор

|

Поршень имеет размер 76.475 мм (промеряется по юбке поршня)+тепловой зазор 0.035=76.51 мм, то есть тот размер под который надо расточить цилиндр

если растачивать под 76.50 мм, то тепловой зазор будет меньше-что может привезти к заклиниваю поршня.

|

Выставление фаз ГРМ на 1 вальном моторе

Решил вот сделать небольшой отчет по выставлению фаз ГРМ на этих моторах, да и по просьбе многих участников этого замечательного форума.

Для установки фаз ГРМ двигателя нам потребуются специальные ключи и приспособления.

1) Ключ для натягивания цепи

2) Блокираторы распределительного и коленчатого вала

3) Динамометрический ключ с головкой «на 16»

4) головка «на 19», 12-гранная

5) трещотка, или вороток (для прокручивания двигателя вручную)

Начнем:

Снимаем клемму с аккумулятора

1. Снимаем переднюю крышку цепи.

2. Снимаем датчик положения распредельного вала (датчик импульсов).

3. Снимаем датчик положения коленчатого вала (датчик импульсов)

4. Выворачиваем свечу 1 цилиндра (если ГБЦ не снята) и нам необходимо убедиться в правильности установки фаз ГРМ.

Вставляем в свечное отверстие шуп от масла или длинную отвертку, как только она подниматься начнет-значит поршень перемещается с НМТ в ВМТ

5. заворачиваем болт шкива коленчатого вала обратно, но уже без шкива, чтобы была возможность прокрутить коленчатый вал вручную

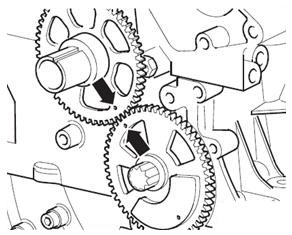

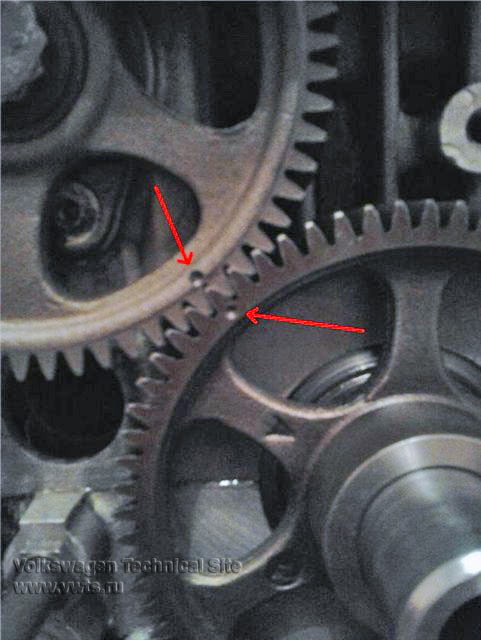

Для установки фаз ГРМ нам нужно чтобы в первом цилиндре был такт сжатия, при этом оба клапана закрыты, поршень должен находится в ВМТ (верхняя мертвая точка). Метки на звездах коленчатого вала и балансировочного вала находились друг напротив друга.

|

Хочу привлечь внимание к тому, что на звезде балансировочного вала есть 2 метки, нам нужна которая находится ближе к зубьям, а не та, что на «грузило». На рисунке она обозначена стрелкой

На маховике с внутренне стороны есть паз, он служит для датчика точкой сигнала, о том что первый цилиндр находится в ВМТ, и для блокиратора, чтобы зафиксировать маховик.

На распределельном валу есть паз, который так же служит точкой сигнала, о том, что распредельтельный вал находится в положении такта сжатия в 1 цилиндре, и так же служит пазом для блокиратора, для конечной фиксации вала.

Согласование двух этих электрических сигналов от датчика коленвала, и датчика распредвала, ЭБУ дает оценку, правильно ли у вас выставленны фазы ГРМ, если хотя бы один из датчиков покажет неправильную информацию о положении вала, то при диагностике высветится ошибка, о том, что фазы ГРМ сбиты.

|

Продолжим:

Как определить что поршень подошел к ВМТ:вместо датчика коленчатого вала пальцем пытаемся затолкнуть блокиратор, трещоткой и головкой «на 19» прокручиваем коленвал, головка одета на болт шкива коленвала. Как только длокиратор «Зашел» в паз, и коленвал заблокировался-нам надо убедиться в том, что правильно все сделали

За 1 оборот распредвала-коленвал делает два, то есть 360 градусов

распредвала=720 градусов коленвала

Если метки на звездах коленвала и балансирового вала совпали-значит мы на пути к успеху, если нет-вытаскиваем блокиратор, и опять прокручиваем на 360 грудусов коленвал, как только блокиратор «провалился», и коленвал заблокировался-смотрим метки на звездах коленвала и балансировочного вала.

Блокиратор не вынимаем!!

Сейчас мы произвели фиксацию коленватого вала, когда поршень первого цилиндра находится в ВМТ, метки совмещенны-приступаем к ГБЦ

Стрелкой обозначенно куда вставлять блокиратор распредвала, устанавливается вместо датчика положения распредвала

|

стрелкой обозначен паз в распредельтельном валу, чтобы вам было понятно как он выглядет

|

1. Вворачиваем болт звезды распредвала, там стоит гайка «на 16»-наживляем «под своим весом» блокиратор и потихонечку прокручиваем по часовой стрелке распредвал, как только под своим весом блокиратор опустится вниз-значит что он вошел в паз РВ, паз РВ находится по одной оси с осью распредвала, не перпендикулярно ему, а по оси распредвала.

Как только блокиратор зафиксировал распредвал-это означает что кулачки находятся в положении такта сжатия первого цилиндра (оба клапана закрыты).

Все, по блокираванию распредвала и коленвала мы работу сделали, остается только натянуть цепи, и ее зафиксировать.

На звезде РВ есть отверсия, под специнструмент, которым мы будет крутить звезду в другом направлении (против часовой стрелки), а болтом затягивать звезду (звезда не имеет фиксаторов на РВ) болт рекомендуется заменять всегда новым!

Сжимаем гидронатяжитель цепи-фиксируем его какой-нибудь шпилькой тоненькой, чтобы шток гидронатяжителя нам не мешал. Планка натяжителя стоит, планка успокоителя цепи стоит на месте, одеваем цепь, как только одели, берем приспособление которым будет прокручивать звезду, болтик звезды немного приоткрутить, чтобы она являлась осью для звезды, и у звезды был «ход». Возможно понадобиться помощник, я делал эту операцию один, было несложно, но всеравно лучше взять с собой трезвого друга, который помог бы затянуть болт звезды распредвала.

Надавливая на ручку приспособления, мы автоматически натягиваем цепь в зоне успокоителя цепи, именно от туда издается лязг цепи, если она болтается, нам надо чтобы этого не было.

Давим на рычаг, так чтобы цепь натянулась, и ее нельзя было пошевелить, помошник пусть закручивает болт звезды распредвала с нужным моментом

20 Нм + довернуть на 90°( 1\4 оборота)

|

Как только мы все сделали, отпускаем шток гидронятяжителя. чтобы его шток уперся в плану натяжителя.

Все фазы выставленны!

Вынимаем все блокираторы.

Для провери фаз, необходимо убедитьс в том, что поршня не встречаются с клапанами, для этого необходимо аккуратно от руки (с помощью трещотки)прокрутить мотор на 2-4 оборота. Если поршня не встретились-значит вы все сделали правильно, от себя добавлю, прокрутите мотор оборот на 20, чтобы давления масла поднялось, и накачался гидроняжитель цепи. .

Собираем все обратно!

Заводим, радуемся!

Замена верхней втулки шатунов.

Если охватывать всю систему масляной магистрали, то надо выявить все места, где возможны «падения» давления масла, утечки, во внимание надо принимать любой износ, царапины, потертости, задиры.

На 2000 об\мин маслонасос давит давления по регламенту 2 кг\см2, проверяется манометром давления, шкала до 6 кг, выше брать не советуется, показания могут быть искаженны, погрешности измерения.

Если на шатунных вкладышах «спустит» давление, то уже на втулки верхние шатунов и на ГБЦ попадет меньше давление-отсюда цокот гидрокомпенсаторов и плохая приемистость автомобиля.

На работе на прессе выпрессовал их шатунов втулки, они были в плачевном состоянии. На них был номер, посмотрев каталоги Кольбеншмидта и других изготовителей, пришел к выводу что придется искать подобные и «дружить» их с нашими шатунами.

Наружний диаметр втулок 20.30 мм

Внутренний 17.00 мм

Ширина втулок 20.050 мм (заявлено немецким каталогом, что не является действительностью)

у нас на шатунах стоят

Ширина 17.00мм

Внутр. диаметр 17.00

наружний 20.30 мм

Придется обтачивать по бокам втулки-и нарезать на них фаску, подобной той, что на наших втулках, родных.

Имея возможность-отдал на завод, через 2 часа мне все сделали. Фаски делать обязательно, они служат для направления разбрызгивания масла на бабышки шатуна.

Втулки брал 77 536 690, они по ширине вместо заявленной 20.050 были 20.015 мм. расчеты свелись к тому что с каждой стороны пришлось стачивать 1.525 мм.

Вот втулки после обработки, и после опрессовки. Прессовал обычным гидравлическим прессом, на 15 тон, усилие запрессовки примерно кг 200 где-то.

|

|

|

|

|

|

|

|

|

Напомню: после опрессовки обязательно разворачивать внутренний диаметр под размер, т. к при запрессовке он сжимается, палец поршневой с маслом должен там ходить туго туда-сюда, от большого пальца, и не вываливаться просто так

Замеры показали, что при опрессовки внутренний диаметр втулки составил 16.5 мм. Промерил микрометром поршневой палец. Замер составил 16.99 мм, ход пальца во втулке будет тугим (с маслом) что есть хороший результат-то так и оставим. Напомню:палец поршневой должен туго ходить туда-сюда в верхней втулке шатуна, от усилия большого пальца руки, без заедания и чтобы не вываливался. Сегодня отдал на завод шатуны, чтобы рассверлили втулки, разверткой думаю не получится сделать, 0.5 мм за один раз не снять. В два захода или три думаю можно, но слишком долго занимающая операция. На станке соблюдается сразу соосновать сверления, чего добиться при развертке очень сложно, какая-бы она не была хорошая.

На днях у меня не получилось хорошо развернуть втулки, из-за неправильных расчетов, палец стучит в шатуне (большой зазор), на заводе сейчас сделают «на словах» все, не по размерам, а подгоном, а потом все промерят

Для ребят кто покупает у меня ремонтные коренные вкладыши для мотора.

Внимание! Прежде чем заказывать, не затруднитесь произвести замеры коренных шеек коленчатого вала, для того, чтобы понять, требуются ли они вообще вам, вдруг износ критичен, что даже размеры вкладышей не укладываются в размер вала.

Это требуется для того, чтобы целесообразно ли покупать вкладыши, вдруг при вскрытии мотора окажется что коренные вкладыши не изношенны сильно, зазоры везде в допуске, и коренные вкладыши просто напросто не понадобятся.

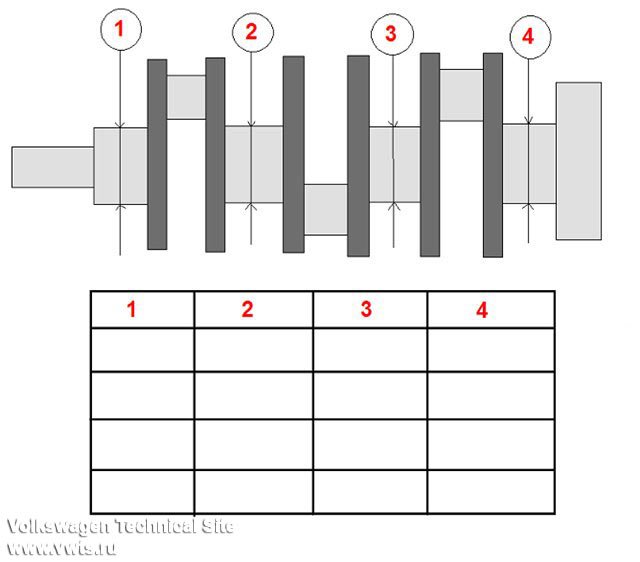

Для удобства я сделал небольшую табличку, с пояснением, чтобы не запутаться, к сообщению о покупке вкладышей желательно приложить эту табличку, можно схематично, но чтобы было понятно все.

1) Промеры производить микрометром 25-50 мм, на чистом, сухом коленчатом вале. В четырех положениях, чтобы исключить неправильные замеры, и рассчитать средний показатель замеров для каждой шейки. Если не умеете обращаться с микрометром-отдайте в сервис (где шлифуют коленвалы, или другу кто умеет)

2) Обращу внимание на то, что замеры производить только микрометром (можно электронным, но лучше гладким, механическим). Ни каких штангенциркулей (особенно китайских электронных), только микрометром, ибо показания его будут верны, и с маленькими погрешностями.

|

Замена направляющих втулок клапанов

По каталогам ETKA и ELSA втулок для нашего мотора нет в продаже. Но немцы любят ставить втулки одного образца на многие моторы, этим я и воспользовался, и решил найти подобные нашим. Скажу сразу, ничем они не отличаются от других, они все одинаковые, что одной фирмы, что другой, разница в цене, материал везде один и тот же.

Параметры клапанов (оригинал) установленных на 1, и 2-вальных моторах.

|

Для замены нам понадобятся инструменты:

1) Выколотка направляющих втулок 6 мм

2) Оправка втулок 6 мм с дистанционной втулкой

4 мм, буртика ограничивающий посадку на втулках нет, за счет дистанционной втулки можно будет контролировать запрессовку

3) Развертки 6.01мм, 6.00 мм

Зазоры для направляющих втулок и клапанов для 1 вальных моторов

Для впуска 0.03 мм

Для выпуска 0.04 мм

Зазоры для направляющих втулок и клапанов для 2 вальных моторов

Для впуска 0.03 мм

Для выпуска 0.04 мм

Замеры показали, что заявленные заводом-производителем размеры стержней клапанов не соответствуют действительности. Они все одного размера.

Параметры направляющей втулки клапанов

|

Внимание! При замене направляющих втулок-обязательно разворачивать седла ГБЦ под нужный угол, потому что меняется ось втулка-седло ГБЦ в следствии замены

Размеры седел ГБЦ и углы под которые надо разворачивать седла

|

|

Для впускного клапана

|

Для выпускного клапана

|

Чтобы было понятно по обозначениям

|

|

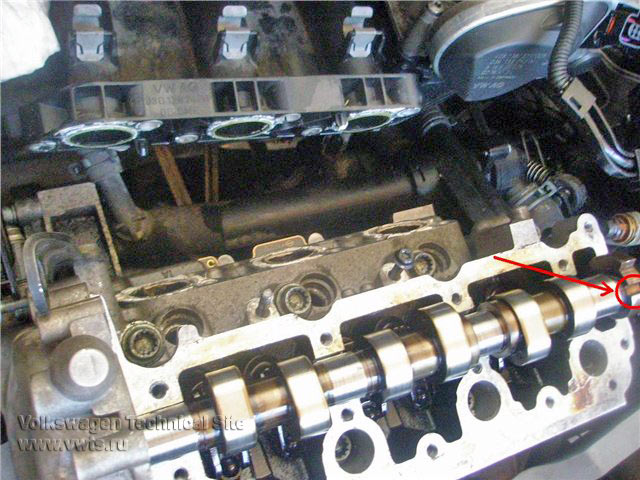

Головка блока после ремонта (шлифовка+замена направляющих втулок ГБЦ, развертывание направляющих, нарезание фасок на седлах под углы, замена МСК)

Нарезание фасок делали на станке с ЧПУ, расточной станок специальный для ГБЦ (цена его со слов рабочего порядка 50 000 зеленых, впечатляет цена)

|

|

|

|

|

|

|

|

|

|

Собрал блок цилиндров:

Понадобилось:

1) 2 динамометрических ключа 1\2

а) 4 кг-21кг

б) 0.1кг -4 кг

2) пресс-масленка для смазывания вкладышей

3) спирт для обезжиривания поверхностей постелей коленвала

4) герметик Элринг

Ставил:новые поршня (в сборе, комплектом), новые вкладыши и коренные и шатунные, новые полукольца, восстановленный после удара балансировочный вал (сбило шпонку «грузила»). Сборка прошла успешно, сейчас герметик сохнет, через 1-2 дня скажу как крутится мотор, после застывания герметика.

|

|

|

|

|

|

|

|

метки на шестерне балансировочного вала и шестерне коленчатого вала, именно те метки, которые нужны для ориентирования при выставления фаз ГРМ

Сегодня успешно запустил мотор. Давление масла в норме. Лампочка не горит. Механическим манометром не было возможности проверить давление. Не делал адаптацию дроссельной заслонки, ноутбук с собой не брал, завтра погляжу по параметрам что к чему там, обороты, качество смеси, углы, и показания датчиков.

Завелась с 1 раза, работает стабильно, обороты плавают немного (из-за неадаптированной ДЗ), порадовала мягкая работа и отсутствие пропусков зажигания.

Скоро выложу видео и много фотографий с машиной, как собирал, куда что ставил, как регулировал.

Я победил этот мотор. Сделал капитальный ремонт от А до Я.

100 км-полет нормальный!Обороты стабильные, не плавают, давление масла-в норме. Мотор работает мягко, тихо, не троит, пропусков нет.

на 500 км проведу внеплановое ТО, сменю сборочное масло, на котором собирал и заводит мотор на синтетическое, дорогое масло, чтобы обкатка была правильной. На машине не гоняю, обкатка порядка 5000 км, обороты выше 2000-3000 не давать, сцепление не кидать (упорные полукольца придут в негодность)

Вчера весь вечер катался, смотрел на работу мотора, я 50 км\ч при 2000 оборотах всегда шел, мотор работает устойчиво, Джеки Чан не загорался за все время работы мотора, масло вчера поменял, на синтетику Кастрол Магнатэк 5 w 40, с провымкой 20 минутной, чтобы всю грязь после сборки удалить с мотора. Установка фаз ГРМ для двигателей с двумя распределительными валами

Общие мероприятия по подготовке к ремонту:

1) Слить моторное масло

2) Снять поддон с передней крышкой (предварительно вывесив переднюю часть мотора за переднюю проушину)

Многие снимают переднюю крышку, без снятия поддона, но это не правильно, в процесс регулировки возникнут сильные затруднения, и при монтаже в обратном порядке (большая вероятность плохо посадить на герметик переднюю крышку+будет мешать датчик уровня масла и щуп, их конечно можно снять, но это лишние операции)

Акцентировать внимание на то, как снимается передняя крышка с поддоном я не буду.

На картинке показаны болты крепления передней крышки фаз ГРМ. Часто бывает, что грязью забивается отверстие с болтом под номером «9»которое ниже шкива коленвала (можно не усмотреть и сломать крышку, если не открутить этот болт)Будьте внимательны и аккуратны при демонтаже!

|

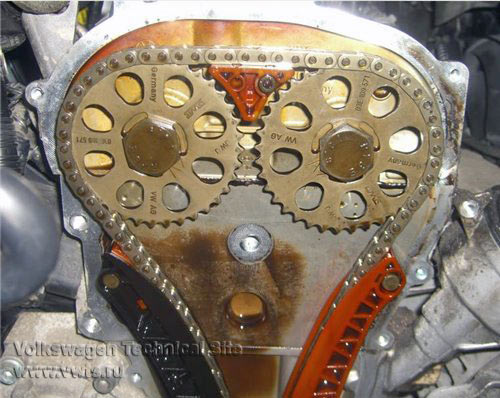

Общий вид системы ГРМ

|

Для установки фаз ГРМ двигателя нам потребуются специальные ключи и приспособления.

1) Ключ для натягивания цепи

2) Блокираторы распределительных валов и коленчатого вала

3) Динамометрический ключ с головкой «на 16» (зависит от болта звезды распредвала)

4) головка «на 19», 12-гранная (для болта шкива коленвала)

5) трещотка, или вороток (для прокручивания двигателя вручную)

6) Ветошь чистая

7) Ацетон (для обезжиривания)

8) Герметики для передней крышки и поддона

1. Выворачиваем свечу 1 цилиндра (если ГБЦ не снята) и нам необходимо убедиться в правильности установки фаз ГРМ.

Вставляем в свечное отверстие шуп от масла или длинную отвертку, как только она подниматься начнет-значит поршень перемещается с НМТ в ВМТ

2. заворачиваем болт шкива коленчатого вала обратно, но уже без шкива, чтобы была возможность прокрутить коленчатый вал вручную

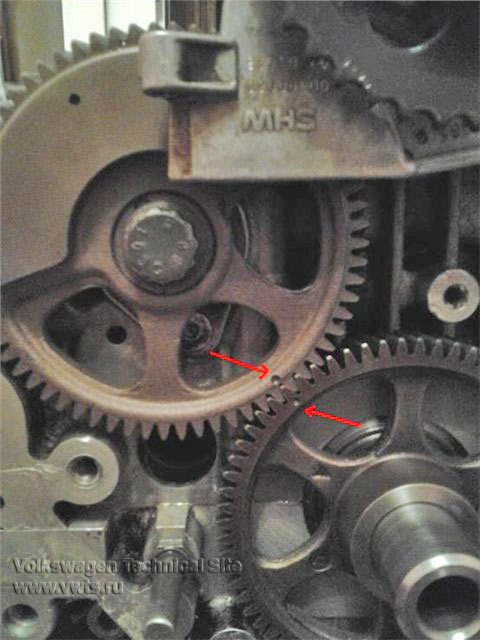

Для установки фаз ГРМ нам нужно чтобы в первом цилиндре был такт сжатия, при этом четыре клапана закрыты, поршень должен находится в ВМТ (верхняя мертвая точка). Метки на звездах коленчатого вала и балансировочного вала находились друг напротив друга.

|

|

Хочу привлечь внимание к тому, что на звезде балансировочного вала есть 2 метки, нам нужна которая находится ближе к зубьям, а не та, что на «грузило». Нужна метка на 1 фотографии в увеличенном виде

На маховике с внутренней стороны есть паз, он служит для датчика точкой сигнала, о том что первый цилиндр находится в ВМТ, и для блокиратора, чтобы зафиксировать маховик.

Согласование двух этих электрических сигналов от датчика коленвала, и датчика распредвала, ЭБУ дает оценку, правильно ли у вас выставленны фазы ГРМ, если хотя бы один из датчиков покажет неправильную информацию о положении вала, то при диагностике высветится ошибка, о том, что фазы ГРМ сбиты.

Датчик отмечен красной стрелкой

|

|

Продолжим:

Как определить что поршень подошел к ВМТ:вместо датчика коленчатого вала пальцем пытаемся затолкнуть блокиратор, трещоткой и головкой «на 19» прокручиваем коленвал, головка одета на болт шкива коленвала. Как только длокиратор «Зашел» в паз, и коленвал заблокировался-нам надо убедиться в том, что правильно все сделали

За 1 оборот распредвала-коленвал делает два, тоесть 360 градусов

распредвала=720 градусов коленвала

Если метки на звездах коленвала и балансирового вала совпали-значит мы на пути к успеху, если нет-вытаскиваем блокиратор, и опять прокручиваем на 360 грудусов коленвал, как только блокиратор «провалился», и коленвал заблокировался-смотрим метки на звездах коленвала и балансировочного вала.

Блокиратор не вынимаем!!

Сейчас мы произвели фиксацию коленватого вала, когда поршень первого цилиндра находится в ВМТ, метки совмещенны-приступаем к ГБЦ

Так должны выглядить пазы на торцах распределительных валах

|

|

Плоскости пазов параллельны плоскости ГБЦ, и пазы находятся выше оси центра распредвала

В таком положении должны стоять блокираторы распределительных валов

|

|

В таком положении у нас соблюдается такт сжатия в первом цилиндре.

ЦЕПЬ ГРМ СНЯТА!

1. Вворачиваем болт звезды распредвала, там стоит гайка «на 16»-наживляем блокиратор и потихонечку прокручиваем по часовой стрелке распредвал, как только у блокиратора отверстие крепления совпадет с отверстием в ГБЦ-закручиваем болтом блокиратор, чтобы он зафиксировался, так же делаем и для второго распредвала.

Как только блокиратор зафиксировал распредвал-это означает что кулачки находятся в положении такта сжатия первого цилиндра (четыре клапана закрыты).

Все, по блокираванию распредвалов и коленвала мы работу сделали, остается только натянуть цепи, и ее зафиксировать.

На звезде РВ есть отверсия, под специнструмент, которым мы будет крутить звезды в другом направлении (против часовой стрелки), а болтом затягивать звезды (звезда не имеет фиксаторов на РВ) болты рекомендуется заменять всегда новым!

Сжимаем гидронатяжитель цепи-фиксируем его какой-нибудь шпилькой тоненькой, чтобы шток гидронатяжителя нам не мешал. Планка натяжителя стоит, планка успокоителя цепи стоит на месте, одеваем цепь, как только одели, берем приспособление которым будет прокручивать звезду, болтик звезды выпускного распредвала немного приоткрутить, чтобы она являлась осью для звезды, и у звезды был «ход». Возможно понадобиться помощник, я делал эту операцию один, было несложно, но все равно лучше взять с собой трезвого друга, который помог бы затянуть болт звезды распредвала.

|

Надавливая на ручку приспособления, мы автоматически натягиваем цепь в зоне успокоителя цепи, именно от туда издается лязг цепи, если она болтается, нам надо чтобы этого не было.

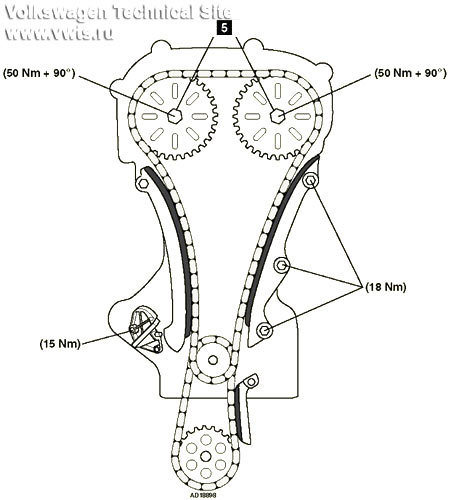

Давим на рычаг, так чтобы цепь натянулась, и ее нельзя было пошевелить, помошник пусть закручивает болт звезды выпускного распредвала (правая звезда на картинке) с нужным моментом

50 Нм + довернуть на 45°( 1\4 оборота)

Затянули. переходим к другой звездочке, натягиваем, у нас натягивается цепь между звездами в зоне малого успокоителя

помошник пусть закручивает болт звезды впускного распредвала (левая звезда на картинке) с нужным моментом

50 Нм + довернуть на 45°( 1\4 оборота)

|

Как только мы все сделали, отпускаем шток гидронятяжителя. чтобы его шток уперся в плану натяжителя.

Все фазы выставлены!

Вынимаем все блокираторы.

Собираем все обратно, обезжириваем поверхность крышки ГРМ и поверхность двигателя, наносим герметик-устанавливаем, тоже самое делаем и с поддоном. Дать герметику просохнуть 24 часа, после этого заливаем масло. .

ВНИМАНИЕ.

Для проверки фаз, необходимо убедиться в том, что поршня не встречаются с клапанами, для этого необходимо аккуратно от руки (с помощью трещотки) прокрутить мотор на 2-4 оборота на собранном моторе (с уже залитым маслом) Если поршня не встретились — значит вы все сделали правильно, от себя добавлю, прокрутите мотор оборот на 20, чтобы давления масла поднялось, и прокачался гидроняжитель цепи.

К вниманию!

1) Болты передней крышки ГРМ — ЗАМЕНИТЬ НА НОВЫЕ!

2) болты распределительных валов — ЗАМЕНИТЬ НА НОВЫЕ!

3) Болт шкива коленвала — ЗАМЕНИТЬ НА НОВЫЕ!

4) тонкие шайбы между распредвалами и звездочками — ЗАМЕНИТЬ НА НОВЫЕ!

5) Поверхности под болты должны быть чистыми и обезжиренными!

Ресурс цепи ГРМ

Дополню отчет еще одним нюансом, сам с ним столкнулся в процессе ремонта двигателя

Во время дефектования двигателя после заклинивания, нашел очень интересную поломку такую, обнаружить ее невооруженным глазом почти нельзя, она может проявиться только после того, как мотор собрали и завели. Вибрация, стук, и опять заклинивание двигателя.

|

|

|

|

От динамического удара срывает шпонку грузика балансировочного вала, грузик остается на месте (садиться «на клина»), но смещается относительно своего первоначального положения на пару миллиметром, а может и даже сантиметров. При сборке определить место положение не возможно. Только во время работы начинает трясти мотора, так как шатунно-поршневая группа (ШПГ) в целом не уравновешенна будет, так как балансировочный вал компенсирует недостаток 4ого цилиндра своей массой и инерцией во время работы.

Мне пришлось вытаскивать его из нижней постели коленвала, отдавать на завод, чтобы шпонку высверлили и подобрали идентичную ей по размерам, но из очень хорошей и прочной стали, чтобы исключить в дальнейшем срыв груза у балансировочного вала.

Шпонка диаметром 2.5 мм, длинной порядка 8 мм. Они так же имеются в продаже, не дефицит. Но лучше сделать самому, их качественной стали.

Все сделал. поставил новую шпонку, собрал все на место в нижней постели коленвала, болт посадил на фиксатор резьбы.

Это один из нюансов при ремонте, который тоже стоит проверить при ремонте двигателя.

Если вы не нашли информацию по своему автомобилю — посмотрите ее на автомобили построенные на платформе вашего авто.

С большой долей вероятности информация по ремонту и обслуживанию подойдет и для Вашего авто.

Источник