- Проект зон технического обслуживания и ремонта для автотранспортного предприятия с выделением ремонтного участка по ремонту агрегатов.

- Технологический проект зоны ТО и ТР для автотраспортного предприятия

- Чертежи

- Вы здесь

- Категории

- Категория книги

- Зона текущего ремонта

- Комментарии

- Зона текущего ремонта

- Зона текущего ремонта

- Планировка зоны технического обслуживания ТО-2

- Еще чертежи и проекты по этой теме:

- Проектирование зоны технического ремонта

- Организация технологического процесса работ по ремонту деталей, узлов и агрегатов автомобиля. Текущий ремонт агрегатов трансмиссии, сцепления, коробки передач, привода передних колес и карданной передачи. Стенд для выпрессовки шпилек ступиц колёс.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Проект зон технического обслуживания и ремонта для автотранспортного предприятия с выделением ремонтного участка по ремонту агрегатов.

Министерство общего и профессионального образования

Свердловской области

ГБПОУ СО «Богдановичский политехникум»

Специальность 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта»

КУРСОВОЙ ПРОЕКТ Проект зон технического обслуживания и ремонта для автотранспортного предприятия с выделением ремонтного участка по ремонту агрегатов.

Богданович 2019

Исходными данными для технического обслуживания расчёта являются:

Подвижной состав (марка,модель)-ЛАЗ-4221

Аи-220.Lcc-150.Дрг-250,Куэ- 1,55,Ккл-теплый влажный.

Содержание расчетно-пояснительной записки

ВВЕДЕНИЕ

1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Выбор и корректирование нормативов технического обслуживания и текущего ремонта

1.1.1 Тип и модель подвижного состава. Его краткая характеристика

1.1.2 Исходные данные для расчета

1.1.3 Выбор и корректирование нормативной периодичности технического обслуживания

1.1.4 Выбор и корректирование нормативной трудоемкости технического обслуживания и текущего ремонта

1.2 Определение годового пробега парка

1.3 Расчет годовой производственной программы по ТО и ремонту

1.3.1 Годовое количество технических воздействий по ТО и ремонту

1.3.2 Годовая трудоемкость ТО и ремонта

1.3.3 Трудоемкость диагностических воздействий

1.3.4 Распределение объема работ по ТО и ТР

1.4 Определение численности производственных рабочих

1.5 Расчет необходимого количества постов обслуживания по видам работ ТО

1.5.1 Количество постов ТО-1 и ТО-2, общего и углубленного диагностирования, разборочно-сборочных и регулировочных работ ТР

1.6 Подбор технологического оборудования

1.7 Определение площадей производственных помещений

1.7.1 Площадь зоны Д, ТО и ТР, выполняемых на индивидуальных постах

1.7.2 Площади производственных участков (отделений)

2 ТЕХНИЧЕСКИЙ ПРОЕКТ ЗОНЫ, УЧАСТКА (ОТДЕЛЕНИЯ)

2.1 Обоснование технологического процесса

3 КОНСТРУКТОРСКАЯ ЧАСТЬ

3.1 Характеристика и работа приспособление выбранного для ТО

4 МЕРОПРИЯТИЯ ПО ОХРАНЕ ТРУДА

4.1 Охрана труда на объекте проектирования

4.2 Инструкция по пожарной безопасности на проектируемом участке

4.3 Противопожарные средства

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

ГРАФИЧЕСКАЯ ЧАСТЬ

Планировка зоны, участка, отделения формата А-1.

Чертежи приспособления для ТО и ремонта автомобиля А-3.

Чертеж Совмещенного суточного графика работы АТП А-3

Чертеж Технологической карты ТО А-1

Состав: Пояснительная записка.чертеж агрегатного участка(ВО). спецификация. чертеж приспособления установки поршневого пальца.Деталировка(винт.пластина.ребро.основание винт палец.шатун.поршень.кронштейн) Технологическая карта То. Месячный график

Источник

Технологический проект зоны ТО и ТР для автотраспортного предприятия

филиал ФГБОУ ВО ВГУЭС в г.Артёме

Кафедра сервиса и технической эксплуатации автомобилей

Курсовой проект по дисциплине «Техническое обслуживание и ремонт автомобильного транспорта»

На тему: Технологическое проектирование зоны ТО и ТР для автотранспортного предприятия

категория условий эксплуатации – 3;

природно-климатическая зона – холодная;

количественный и качественный состав автомобилей – 70 КамАЗ-6460;

20 автомобилей, прошедших капитальный ремонт;

среднесуточный пробег автомобилей –300 км;

количество дней работы в году – 305;

время начала выхода на линию – 7:00 ч.

время конца выхода на линию –8:00 ч.

средняя продолжительность на линии – 8

Количество работы дней в неделю – 6

Режим работы зон ТО и ТР, дней в неделю – ТО-1; ТО-2 6дней; ТР 5 дней

Задачами курсового проекта являются:

-расчет производственной программы предприятия;

-подбор оборудования и планировка зоны ТО;

-составление технологической карты;

-разработка безопасных условий труда на предприятии.

Содержание

1. Характеристика АТП и объекта проектирования

2 Расчетно-технологический раздел

2.1 Корректирование исходных нормативов

2.2 Расчет коэффициентов технической готовности, использования парка и годового пробега

2.3 Расчет годовой производственной программы по ТО автомобилей

2.4 Расчет сменной программы по видам технического обслуживания и диагностики

2.5 Расчет годового объема работ

2.6 Расчет численности исполнителей на объекте проектирования

3 Организационный раздел

3.1 Выбор метода организации производства ТО и ТР в АТП

3.2 Выбор метода организации технологического процесса ТО и ТР в АТП

3.3 Технологический процесс объекта проектирования

3.4 Выбор режима работы производственных подразделений АТП

3.5 Расчет количества постов в зонах ТО и ТР

3.6 Распределение исполнителей работ по специальностям и квалификации

3.7 Подбор технологического оборудования

3.8 Расчет производственной площади

4 Технологическая карта

5 Охрана труда и окружающей среды

5.1 Общая характеристика организации работы по охране труда

5.2 Основные производственные вредности

5.3 Оптимальные метеорологические условия

5.4 Расчет освещения

5.5 Расчет вентиляции

5.6 Производственный шум, ультразвук и вибрация

5.7 Требования к технологическим процессам и оборудованию

5.8 Электробезопасность

5.9 Пожарная безопасность

5.10 Охрана окружающей среды

Заключение

Список использованных источников

Состав: Пояснительная записка (ПЗ), чертеж (зона ТО и ТР)

Источник

Чертежи

Вы здесь

Категории

Категория книги

Наша группа Вконтакте vk.com/4ertimcom

Чертежи доступны только после регистрации и загрузки вашего чертежа. Да, вам прийдется поделится чертежем, прежде чем вы сможете скачать чужой труд.

Зона текущего ремонта

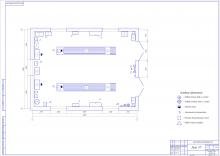

1-Комплект для проверки тормозов, 2- Пост слесарь авторемонтника, 3-Ящик для инструмента, 4-Шкаф для приборов и приспособлений, 5-Гидравлический передвижной подъемник на одну ось, 6-Пожарный щит, 7-Маслораздаточный бак, 8-Установка для отсоса отработавших газов, 9-Верстак слесарный, 10-Электрогайковёрт для гаек колёс (канавный), 11-Решётка деревянная под ноги, 12-Осмотровая канава, 13-Компрессор для подкачки шин, 14-Тележка для транспортировки колёс, 15-Урна для отходов, 16-Бак для тормозной жидкости, 17-Ларь для обтирочных материалов, 18-Воздухораздаточная колонка, 19-Стеллаж-вертушка, 20-Аптечка.

- Здания и помещения

- Компас

- Войдите или зарегистрируйтесь, чтобы отправлять комментарии

Комментарии

ср, 11/06/2019 — 06:58

Зона текущего ремонта

1-Комплект для проверки тормозов, 2- Пост слесарь авторемонтника, 3-Ящик для инструмента, 4-Шкаф для приборов и приспособлений, 5-Гидравлический передвижной подъемник на одну ось, 6-Пожарный щит, 7-Маслораздаточный бак, 8-Установка для отсоса отработавших газов, 9-Верстак слесарный, 10-Электрогайковёрт для гаек колёс (канавный), 11-Решётка деревянная под ноги, 12-Осмотровая канава, 13-Компрессор для подкачки шин, 14-Тележка для транспортировки колёс, 15-Урна для отходов, 16-Бак для тормозной жидкости, 17-Ларь для обтирочных материалов, 18-Воздухораздаточная колонка, 19-Стеллаж-вертушка, 20-Аптечка.

- Войдите или зарегистрируйтесь, чтобы отправлять комментарии

ср, 11/06/2019 — 06:59

Зона текущего ремонта

Обо-

знач. Наименование Кол. Примечание

1 Комплект для проверки тормозов 1

2 Пост слесарь авторемонтника 1

3 Ящик для инструмента 2

4 Шкаф для приборов и приспособлений 2

5 Гидравлический передвижной подъемник на одну ось 1

6 Пожарный щит 2

7 Маслораздаточный бак 1

8 Установка для отсоса отработавших газов 1

9 Верстак слесарный 2

10 Электрогайковёрт для гаек колёс (канавный) 2

11 Решётка деревянная под ноги 2

12 Осмотровая канава 2

13 Компрессор для подкачки шин 2

14 Тележка для транспортировки колёс 1

15 Урна для отходов 1

16 Бак для тормозной жидкости 1

17 Ларь для обтирочных материалов 1

18 Воздухораздаточная колонка 1

19 Стеллаж-вертушка 1

20 Аптечка 1

Источник

Планировка зоны технического обслуживания ТО-2

Планировка зоны технического обслуживания с необходимым оборудованием. Схема технологического процесса

Состав: Планировка

Софт: Компас v13

Автор: sandul42

Дата: 2012-01-17

Просмотры: 12 215

207

Еще чертежи и проекты по этой теме:

Софт: КОМПАС-3D 16

Состав: Зона ТО-2 (ПЧ), Ступица ремонтный чертёж, Приспосоюление (СБ), Спецификация, Схемы обработки (СХ), маршрутная карта

Софт: КОМПАС-3D 16.2

Состав: Генеральный план СТО (1л. формата А-1), участок ТО автобусов (1л. формата А-1), Технологическая карта ТО-2 автобуса МАЗ-206 (1л. формата А-1), Обзор существующих конструкций (1л. формата А-1), Общий вид (1л. формата А-1), Деталировка (1л. формата А-1), Спецификации, ПЗ

Софт: КОМПАС-3D 16

Состав: ген план, вентиляция, водоснабжение и канализация, отопление , общий вид с оборудованием, участок сборки

Софт: КОМПАС-3D 18.1

Состав: Пояснительная записка, Генплан (ПЛ), План производственного корпуса (ПЛ), План топливного участка (ПЛ). Все спецификации на листах

Софт: КОМПАС-3D v16

Состав: Пояснительная записка (ПЗ), Планировка моторного участка, Приспособление для для запрессовки поршневого пальца в верхнюю головку шатуна, Технологическая карта (ТК) запрессовка поршневого пальца в верхнюю головку шатуна, Спецификации, Ведомость документов

Автор: sandul42

Дата: 2012-01-17

Просмотры: 12 215

207

Источник

Проектирование зоны технического ремонта

Организация технологического процесса работ по ремонту деталей, узлов и агрегатов автомобиля. Текущий ремонт агрегатов трансмиссии, сцепления, коробки передач, привода передних колес и карданной передачи. Стенд для выпрессовки шпилек ступиц колёс.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 15.10.2013 |

| Размер файла | 3,0 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Проектирование зоны

2. Технологический процесс

3. Стенд для выпрессовки шпилек ступиц колёс

4. Электроснабжение участка

5. Экономические расчеты

6. Охрана труда. Противопожарные мероприятия. Охрана окружающей среды

Список используемой литературы

ремонт автомобиль трансмиссия ступица

Перевозки автомобильным транспортом предполагают использование подвижного состава, находящегося в исправном техническом состоянии.

Исправное техническое состояние означает полное соответствие подвижного состава нормам, определяемым правилами технической эксплуатации и характеризует его работоспособность.

Работоспособность автомобиля оценивается совокупностью эксплуатационно-технических качеств — динамичностью, экономичностью, надежностью, долговечностью, устойчивостью, управляемостью и т. д., — которые для каждого автомобиля выражаются конкретными показателями. Чтобы работоспособность автомобиля в процессе эксплуатации находилась на требуемом уровне, значения этих показателей длительное время должны мало изменяться по сравнению с их первоначальными величинами.

Однако техническое состояние автомобиля, как и всякой другой машины, в процессе длительной эксплуатации не остается неизменным. Оно ухудшается вследствие изнашивания деталей и механизмов, поломок и других неисправностей, что приводит в результате к ухудшению эксплуатационно-технических качеств автомобиля.

Изменение указанных качеств автомобиля по мере увеличения пробега может происходить также в результате несоблюдения правил технической эксплуатации или технического обслуживания автомобиля.

Основным средством уменьшения интенсивности изнашивания деталей и механизмов и предотвращения неисправностей автомобиля, то есть поддержания его в требуемом техническом состоянии, является своевременное и высококачественное выполнение технического обслуживания.

1. Проектирование зоны

Тип подвижного состава

Рисунок 1.1-Общий вид и габаритные размеры ЛиАЗ-5256

Характеристика объекта проектирования

АТП находится на территории города с населением более 1000 тыс. человек.

Автомобили эксплуатируются в холодном климате, на асфальтобетонном покрытии, рельеф местности слабохолмистый, высота холмов до 150 метров над уровнем моря. АТП имеет 150 автобусов семейства ЛиАЗ с нулевым пробегом с начала эксплуатации, и выполняет работы по ЕО, ТО-1, ТО-2 и ТР.

Среднесуточный пробег одного автомобиля 250 км. На АТП установлена пятидневная рабочая неделя в две смены, продолжительность рабочей смены 8ч. Количество дней работы в году 248.

Зона ТР занимает площадь в размере 540 м 2 , на этой площади размещены: четыре смотровые канавы оборудованные для ТР

Марка автомобиля, тип подвижного состава — ЛиАЗ

Списочный состав — 150 шт.

Среднесуточный пробег автомобиляLcc, км, Lcc=250

Категория условий эксплуатации КЭУ — 3

Количество рабочих дней подвижного состава в году Дг, дн, Дг=248

Корректирование периодичности ТО и КР

Для определения количества ремонтов и ТО необходимо определить следующие данные

пробег до капитального ремонта, км;

нормативный пробег до ТО-1, км;

нормативный пробег до ТО-2, км.

Нормативные пробеги принимают из » Положения о ТО и ремонте».

Корректировка нормативных пробегов L1, L2, Lкр, км исходя из реальных условий. Значения корректировочных коэффициентов [10].

где коэффициент, учитывающий категорию условий эксплуатации, К1=0,8 [10];

коэффициент, учитывающий модификацию автомобиля, К2=1;

коэффициент, учитывающий природно-климатическуюзону, К3=0,8 [10];

нормативные пробеги до ТО-1, ТО-2 и капитального ремонта, км.

Согласно нормативам L1 и L2 должны быть кратны между собой и с среднесуточным пробегом, а ресурсный пробег Lкр кратен периодичности ТО-2 и L2.

Таблица 1.1-Принятые пробеги

Виды пробега, км

Рисунок 1.2- Цикловой график ТО автомобилей.

Средневзвешенный пробег автомобиля за цикл

Пробег Lкр, км рассчитывается для автомобилей проходящих КР.После проведения КР пробег восстанавливается не менее80% от Lкр, поэтому пробег автомобилей прошедших КР Lкр, км вычисляем по формуле

где Lкр-скорректированный пробег до очередного КР автомобилей прошедших КР, км.

Определим средневзвешенный пробег Lкр.ср, км за цикл автомобилей не прошедших КР и автомобилей, прошедших КР, вычисляем по формуле

гдеА число автомобилей не прошедших КР;

А -число автомобилей прошедших КР.

гдеАи— списочное число автомобилей.

Корректирование нормативов трудоемкости

Выбираем нормативную трудоемкость ТО и ТР на 1000км пробега

нормативная трудоемкость ТО-1, чел ч,[10];

нормативная трудоемкость ТО-1, чел ч, [10];

нормативная трудоемкость ЕО, чел ч, [10];

нормативная трудоемкость ТР, чел ч, [10].

где скорректированная трудоемкость ЕО,чел ч;

К2— коэффициент корректирования трудоемкости ЕО,

где скорректированная трудоемкость ЕО, чел ч;

Кто — результирующий коэффициент корректирования

трудоемкости ТО-1, ТО-2.

где К2— коэффициент корректирования трудоемкости ТО, учитывающий модификацию подвижного состава;

К4-коэффициент корректирования трудоемкости ТО, учитывающий технологически совместимого подвижного состава.

где скорректированная трудоемкость ТР, чел ч.

где:К1 — коэффициент трудоемкости ТР, учитывающий категорию условий эксплуатации;

К2 -коэффициент трудоемкости ТР, учитывающий модификацию подвижного состава;

К3 -коэффициент трудоемкости ТР, учитывающий природно-климатический район;

К4 -коэффициент трудоемкости ТР, учитывающий число технологически совместимого подвижногосостава;

К5 -коэффициент трудоемкости ТР, учитывающий условие хранения подвижного состава.

Определение коэффициента технической готовности

Коэффициент технической готовности вычисляем по формуле

где:среднесуточный пробег, км;

нормативы простоя в ТО и ТР дней/1000км;

коэффициент трудоемкости ТР, учитывающий модификацию подвижного состава;

нормативы простоя в КР дней, если автомобиль не проходит КР, то ;

зачетный средневзвешенный пробег до КР, км.

Определение коэффициента использования автомобилей и годового пробега автомобилей

Коэффициент использования автомобилей,, вычисляем по формуле

где:коэффициент технической готовности;

коэффициент, учитывающий снижениеиспользования ПС по эксплуатационным причинам трудоемкости ТР, учитывающий пробег

число рабочих дней подвижного состава,

число календарных дней в году, Dкг=365.

Годовой пробег автомобиля Lпг, км, вычисляем по формуле

где среднесписочное число автомобилей;

среднесуточный пробег, км;

число календарных дней в году ;

коэффициент использования автомобилей.

Определение числа обслуживаний за год

Число обслуживаний N1г, N2г, шт, вычисляем по формулам

где годовой пробег автомобилей, км;

принятая периодичность ТО-1,км;

годовое число обслуживания ТО-2

где годовой пробег автомобилей, км;

принятая периодичность ТО-2,км.

Определение сменно-суточной программы по ТО автомобилей

Суточную программу ТО, NIС, шт, вычисляем по формуле

где суточная программа по ТО (ЕО, ТО-1, ТО-2) , шт;

годовое число обслуживаний ТО, шт;

число рабочих дней в году соответствующей зоны;

принятое число смен соответствующей зоны.

Определение годового объема работ по зонам ТО,ТР

Годовой объём работ в зонах ТО, Т1Г, Т2Г, чел.•ч, вычисляем по формулам

где годовой объем работ по выполнению ТО-1,ТО-2чел ч.

расчетная нормативная трудоемкость ТО, чел ч.

Годовой объем работ по зоне ТО-1 и ТО-2 ссопутствующим

ремонтом,, , чел ч вычисляем по формулам

где, годовой объем работ по зоне То-1 и ТО-2, чел ч;

соответственно годовые объемы работ, сопутствующих ТР при проведении ТО-1 или ТО-2, чел ч.

Годовые объемы работ с сопутствующимТР при проведении ТО-1 илиТО-2 , чел ч вычисляем по формулам

где.Стр-доля сопутствующего ТР, зависящая отсостояния автомобилей,;

, годовой объем работ по зоне То-1 и ТО-2 чел ч;

Годовой объём работ по зоне ТР, ТТРГ, чел•ч, вычисляем по формуле

где: Сп — доля постовых работ ТР

Тспр — суммарные годовые объёмы работ сопутствующих ТР при проведении ТО-1 и ТО-2

Определение годового объема вспомогательных работ

Годовой объем вспомогательных работ Твсп, чел ч, устанавливаем от общего объема работ по ТО и ТР подвижного состава по формуле

где годовой объем работ по ТО-2 чел ч;

объем вспомогательных работ, зависит от количества автомобилей (до 50 авто — 30%, от 100 до 125 — 25%,свыше 260 — 10%)

Расчёт численности производственных рабочих

К производственным рабочим, чел, относятся рабочие зон и участковнепосредственно выполняющие работы по ТО и вычисляется по формуле

где годовой объем работ соответствующей зоны ТО-2,чел ч;

годовой производственный фонд времени рабочего места, ч.

Так как годовой фонд штатного рабочего меньше фонда технологически необходимого рабочего за счет предоставления отпусков и невыходов по уважительным причинам то определяем штатное число рабочих. Штатное количество рабочих , чел, вычисляется по формуле

где — годовой объем работ по зоне ТО-2, чел ч;

— годовой эффективный фонд времени штатногорабочего чел.

Штатное число рабочих ТР

Расчет числа постов зоныТР

Количество постов, шт, определяем по формуле

где-годовая трудоёмкостьпостовых работ в зоне ТР;

Дрг- число рабочих дней в году;

tcм — продолжительность работы зоны ТР;

Ссм — число смен в сутки;

Р — число рабочих, одновременно работающих на посту;

Кн — коэффициент неравномерности загрузки постов;

Ки — коэффициент использования рабочего времени поста;

Принимаем 4 поста ТР.

Подбор технологического оборудования

Таблица 1.4 Технологическое оборудование

5.Установка для проверки гидравлических систем

6.Стенд для проверки дизельной аппаратуры

7.Стенд контрольно испытательный

8.Прибор для проверки пневматического привода тормозной системы автобусов

9.Пистолет для обдува деталей сжатым воздухом

10.Прибор для ремонта карбюраторов

11.Комплект изделий для очистки и продувки свечей зажигания

12.Установка для ускоренной зарядки АКБ

15.Комплет приспособлений для ТО АКБ

16.Устройство для получения дистиллированной воды

17.Комплкт торцевых ключей

18.Набор Автомеханика (большой)

19.Инструмент регулировщика карбюраторщика

20.Инструмент регулировщика карбюраторщика

21.Ключь с контролируемым крутящим моментом

22.Набор приспособлений и инструментов для проверки кузова

23.Комплект приспособлений и инструментов

25.Стенд для разборки и зборки редукторов

26.Установка для расточки тормозных барабанов

28.Устройство для притирки клапонов

35.Стенд автоматизированный для демонтажа шин

36.Электро-вулканизатор для ремонта камер

37.Установка для сбора масла

Расчет производственных площадей.

Площадь зоны ТР м 2 , вычисляем по формуле

где площадь, горизонтальной проекции автомобиля, м 2 ;

количество постов в зоне ТО-2 и ТР;

суммарная площадь горизонтальной проекции оборудования расположенного вне зоны занимаемыми постами или линиями, м 2 ;

коэффициент плотности расстановки оборудования.

С учетом сетки колон принимаем площадь участка, м 2 , Fу=540.

Длина участка, м, — 30, ширина участка, м, — 18.

2. Технологический процесс

Организация технологического процесса ТР должна учитывать, что весь объем выполняемых работ включает в себя разборочно-сборочные работы, выполняемые на автомобиле, и работы c отдельными агрегатами; узлами и деталями, выполняемые на соответствующих производственных участках. Разборочно-сборочные работы выполняются на универсальных или специализированных постах. Работы по ремонту деталей, узлов и агрегатов производятся, как правило, на специализированных производственных участках, оснащенных необходимым оборудованием.

Оборудование, применяемое при текущем ремонте автомобилей, можно разделить на подъемно-транспортное, контрольно-диагностическое и регулировочное, сборочно-разборочное и ремонтное.

Рисунок 2.1 — Схема процесса текущего ремонта автомобилей

Технологический процесс ТР агрегатов трансмиссии

Текущий ремонт агрегатов трансмиссии производится при возникновении необходимости и включает в себя восстановление работоспособности следующих агрегатов и узлов: сцепление, коробки передач, привода передних колес, карданной передачи, заднего ведущего моста.

Перед снятием сцепления с автомобиля делают метки на маховике двигателя и кожухе нажимного диска, что при сборке позволит установить сцепление в прежнее положение, не нарушая заводской балансировки. Чтобы избежать деформации кожуха, болты его крепления к маховику отвертывают постепенно, поочередно ослабляя их и проворачивая маховик двигателя.

Сняв сцепление, необходимо осмотреть поверхность трения маховика и нажимного диска, обратив внимание на отсутствие царапин, задиров, забоин и следов износа. Проверить осевое биение маховика, которое не должно превышать 0,2 мм.

Проверить коробление нажимного диска и при его наличии прошлифовать рабочую поверхность. Поверхность трения диска после шлифования должна быть плоской, допускаемая вогнутость не более 0,08 мм. Выпуклость не допускается, а чистота поверхности должна быть не ниже 1,6 мкм.

Ремонт коробки передач.

Разборку и сборку коробки передач производят на стенде с помощью специальных съемников, ключей и оправок. Перед осмотром детали коробки передач нужно тщательно промыть, удалить остатки смазки и очистить шлицы и отверстия. Продуть подшипники сжатым воздухом, при этом не допуская чрезмерно быстрого вращения колец. Провести контроль технического состояние деталей и, если необходимо, провести контрольные замеры базовых поверхностей.

Деформация валиков, штоков и рычагов выбора и переключения передач не допускается. Штоки должны свободно скользить в отверстиях картера и во втулках. Ступицы не должны иметь повреждений, особенно на поверхности скольжения муфт и на торцах зубьев.

Сборку коробки передач проводить в последовательности, обратной разборке.

Ремонт привода переднихколес.

Для разборки шаровых шарниров привода передних колес необходимо снять хомуты и сдвинуть чехол по валу привода. Перед разборкой необходимо отметить взаимное положение обоймы, сепаратора и корпуса шарнира.

Установить сепаратор с обоймой так, чтобы удлиненные окна сепаратора расположились против выступов шарнира, вынуть сепаратор в сборе с обоймой. Вынуть из сепаратора обойму, для чего один из выступов обоймы поместить в удлиненном окне сепаратора и выкатить обойму.

Сборка шарнира проводится в последовательности, обратной разборке. Перед сборкой все детали смазать смазкой ШРУС-4. При установке сепаратора в сборе с обоймой в корпус шарнира необходимо обеспечить совпадение меток, нанесенных перед разборкой.

Ремонт карданной передачи.

Перед разборкой детали карданной передачи необходимо пометить для сохранения при сборке первоначальногоположения.

Сальники и изношенные подшипники, как правило, заменяют новыми. Если на шейках крестовины есть вмятины от роликов глубиной более0,1 мм, то надо заменить крестовину в сборе с подшипником.

Ремонт заднеговедущего моста.

Характерными признаками неисправности заднего ведущего моста являются повышенный шум или «вой», посторонние стуки, причинами которых могут быть увеличенный люфт в подшипниках, износа или поломка зубьев шестерен, увеличенные монтажный размер и др. Разборку и сборку заднего моста рекомендуется производить на стенде.

Качество зацепления шестерен главной передачи можно проверить визуально по пятну контакта на рабочих поверхностях зубьев.

Технологический процесс регулировки теплового зазора в газораспределительном механизме

Таблица 2.1 Технологический процесс регулировки теплового зазора в газораспределительном механизме

1.Отвернуть болты крепления крышек головок цилиндров и снять крышку

2.Проверить момент затяжки болтов крепления осей коромысел, который должен быть в пределах 120-150 Нм (12-15кгс/м)

Регулировка проводится в соответствии с порядком работы цилиндров т.е. 1-4-2-5-3-6

3.Провернуть коленчатый вал по часовой стрелке спереди ключом за болт шкива или сзади ломом за маховик через люк в нижней части. Зафиксировать момент закрытия выпускного клапана и провернуть маховик ещё на 90-120

4.Проверить щупом зазор между торцом клапана и носком коромысла у выпускного и впускного клапановцилиндра 1

Величина тепловых зазоров у впускных и выпускных клапанов 0,25-0,35 мм

5.Отрегулировать зазор отвернув гайку регулировочного винта и вставить в зазор щуп и вращая винт отвёрткой зажать щуп между торцом клапана и носком коромысла

6.Установить и закрепить крышку головок цилиндров

Проводить на холодном двиготеле

3. Стенд для выпрессовки шпилек из ступиц колес автомобилей

Рисунок 3.1 Стенд для выпрессовки шпилек из ступиц колес автомобилей

Назначение и принцип действия стенда

Стационарный стенд (рис. 3.1) предназначен для выпрессовки шпилек из ступиц колеса втомобиля.

На стойке 1 смонтирован кронштейн 2 с фиксатором 3, фиксирующий стакан 4 в одномиз шести положений соответственно числу шпилек в ступице колеса. В верхней части стакана имеетсяшестьотверстии, в которыевходят шпильки при установкеступицы колеса. Дли выпрессовки шпилек скобу 6 с рабочим цилиндром 5 подводят к установленной на стакан ступице колеса так, чтобы ось бойка 7 совпала с осью выпрессовываемой шпильки. В указанном положении скоба закрепляется поворотной вилкой 8, находящейся на штанге 9.

Стенд работает от гидравлической установки. Для присоединения шлангов высокого давления имеется штуцер 12. При нажиме ногой на педаль 14 через тягу 13 срабатывает реверсивное золотниковое устройство и масло по шлангу 10 высокого давления поступает в верхнюю полость рабочего цилиндра. Под давлением масла поршень перемещает вниз шток с бойком, выпрессовывая шпильку из ступицы. При снятии нагрузки с педали боек возвращается в исходное положение.

Для выпрессовки следующей шпильки отводят фиксатор 3, поворачивают стакан на 1/6 оборота, отпускают фиксатор в паз стакана и повторяют операцию.

Расчет параметров гидроцилиндра

Площадь поршня F1, мм 2 , вычисляем по формуле

F1 = 0,01 · 0,785 · D 2 ,(3.1)

где D — внутренний диаметр цилиндра, мм

F1 = 0,01 · 785 · 105 2 = 86,5

Площадь штоковой полости F2, мм 2 , вычисляем по формуле

F2 = 0,01 · 0,785 · (D 2 — d 2 ),(3.2)

где D — внутренний диаметр цилиндра,мм;

d — диаметр штока, мм

F2 = 0,01 · 785 · (105 2 — 80 2 ) = 36,30

Толкающее усилие Q1, Н, вычисляем по формуле

где р — расчетное давление для воздуха, МПа, р = 0,5;

— механический КПД для воздуха, = 0,85…0,95.

Q1 = 100 · 86,54 · 6 · 0,95 = 49327,8

Тянущее усилие Q2, Н, вычисляем по формуле

Q2 = 100 · 36,30 · 6 · 0,95 = 36081

Диаметр цилиндра D, мм, вычисляем по формуле

где Q — толкающее усилие, Н;

Р — расчетное давление, МПа;

— механический КПД, = 0,95.

Скорость движения поршня V, м/с, вычисляем по формуле

где L — ход поршня, мм;

t — время движения поршня, с, t = 0,5.

Расход воздуха за рабочий ход V1 и холостой ход V2, м 3 /мин, вычисляем по формулам

где F1 — площадь поршня, мм 2 ;

F2 — площадь штоковой полости, мм 2 ;

V — скорость движения поршня, м/с

V1 = 6 · 86,54 · 0,044 = 22,84,

V2 = 6 · 36,30 · 0,044 = 9,58

Внутренний диаметр трубопровода dт, мм, вычисляем по формуле

где w — скорость движения жидкости в трубопроводе, м/с,

Принимаем внутренний диаметр трубопровода 10 мм.

4. Электроснабжение проектируемой зоны

Необходимо рассчитать общее освещение для зоны ТРДлинна помещения 30м, ширина 18м, высота 6м.

В качестве источников света принимаем светильники типа ВЛО с газоразрядными лампами ЛБ 80.

Определение светового потока Ф, лм, для всего помещения

Необходимый световой поток Ф, лм, для всего помещения вычисляем по формуле

где нормируемая освещенность, лк, 200;

площадь помещения, м 3 ;

коэффициент запаса учитывающий запылениесветильников и снижение светоотдачи в процессе эксплуатации 1,3;

коэффициент неравномерности освещения площади помещения, 1,1. 1,2;

коэффициент использования светового потока светильников в долях единицы.

Коэффициент использования светового потока определяют в зависимости от типа светильников, коэффициента отражения пола и стен , размеров помещения, определяемых индексом помещения.

Индекс помещения вычисляем по формуле

где А и В — соответственно длинна и ширина помещения, м;

высота подвеса светильников над рабочей поверхностью, м;

Высоту подвеса светильников , м, вычисляем по формуле

где высота помещения, м;

высота рабочей поверхности от пола, м, 0,8;

расстояние от пола до нижней кромки светильников, м

Коэффициент использования светового потока светильников с газоразрядными лампами при индексе помещения 5, 50 30 составляет 38%.

Число светильников , шт, в помещении вычисляем по формуле

где необходимый световой поток, лм;

световой поток лампы, лм, 10600.

Принимаем число светильников 35 при их размещении в 5 рядов по 7 в ряду.

Установленную мощность светильников, кВт, вычисляем по формуле

где мощность лампы в светильнике, Вт, 200;

число светильников, шт.

Определение расхода электроэнергии на освещение

Расход электроэнергии на освещение , кВтч, вычисляем по формуле

где установленная мощность светильников, кВт;

коэффициент спроса,0,6. 0,8;

годовое количество часов электрического освещения, 2250;

Определение годового расхода электроэнергии,

Годовой расход электроэнергии,, кВтч; вычисляем по формуле

где сумма всех силовых токоприемников на оборудовании, кВт;

действительный годовой фонд времени работы оборудования, кВт ч;

коэффициент загрузки оборудования, ;

коэффициент спроса, учитывающий не одновременность работы оборудования, .

Общий годовой расход электроэнергии,кВтч, вычисляем по формуле

Для удаления из участка отработавших газов на предприятии применяется вентиляция.

Количество отсасываемого воздуха исчисляется по кратности объёма воздуха.

Объём отсасываемого воздуха , , вычисляется по формуле

где объём помещения, ;

коэффициент кратности объема воздуха.

Зная объём отсасываемого воздуха, подбираем вентилятор.

Выбираем 4 вентилятора осевого типа ЦАГИ-5, с подачей воздуха 2500ч, с частотой вращения 1000 об/мин, КПД=0,55

Расчёт пара , вычисляем по формуле

где расход тепла на 1здания, ;

H — количество часов работы отопления в отопительный период за год;

V- объем участка,, V=3240

5. Экономические расчёты

Система расходов на ТО-2 включает в себя статьи: заработная плата с начислениями, стоимость материалов, затраты на электроэнергию, сжатый воздух и горячую воду.

Источник