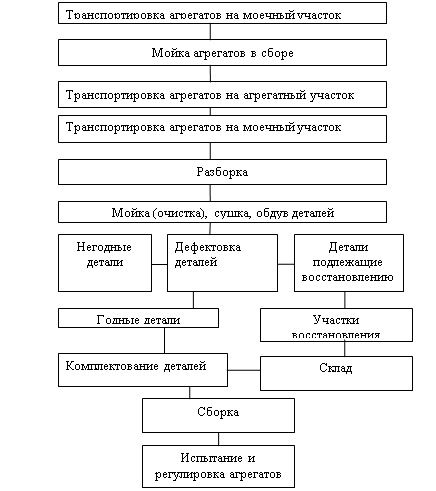

- Организация технологического процесса ремонта агрегатов

- Схема участка ремонта агрегатов

- Проект участка по ремонту агрегатов авторемонтного предприятия

- Расчет экономической целесообразности участка авторемонтного завода, подбор технического оборудования, определение количества персонала. Технологический процесс восстановления детали, вышедшей из строя из-за естественного износа рабочих поверхностей.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Содержание

- Введение

- 1. Общая часть

- 1.1 Технико-экономическая целесообразность проекта

- 1.2 Характеристика участка ремонта агрегатов

- 2. Разработка производственного участка

- 2.1 Режим работы и фонды времени

- 2.2 Подбор оборудования

- 2.3 Расчет площадей

- 2.4 Расчет энергетики

- 3. Разработка технологического процесса восстановления детали

- 3.1 Исходные данные

- 3.2 Анализ условий работы детали

- 3.3 Технические условия на контроль-сортировку

- 3.4 Маршрут восстановления детали

- 3.5 План рациональной последовательности н содержание технологических операций

- 3.6 Выбор технологических баз

- 3.7 Выбор оборудования, режущего и измерительного инструмента

- 3.8 Расчет припусков на механическую обработку

- 3.9 Разработка восстановительных операций

- 3.10 Расчет режимов механической обработки

- 3.10.1 Расточная обработка

- 3.10.2 Железнение

- 3.10.3 Шлифование

- 3.10.4 Хонингование отверстия нижней головки шатуна

- 3.10.5 Растачивание отверстия верхней головки шатуна

- 4. Технологическая документация

- 4.1 Чертеж детали с указанием размеров

- 4.2 Карта эскизов (КЭ)

- 5. Охрана труда и противопожарная безопасность

- 5.1 Функции и задачи службы охраны труда

- 5.2 Охрана труда агрегатного отделения

- 5.3 Экологическая безопасность

- 5.4 Медицинское и санитарное обслуживание рабочих

- 5.5 Производственная санитария

- 5.6 Основные требования к безопасной эксплуатации электрооборудования и электропроводки

- 5.7 Пожарная безопасность

- 5.8 Обеспечение помещений гаража первичными средствами пожаротушения

- Заключение

- Введение

- Однако выпуск новых ограничивается лимитом металла и металлопроката. Вместе с тем массовое восстановление дорогостоящих автомобильных деталей с обеспечением требуемого ресурса технически вполне осуществимо и экономически весьма целесообразно.

- Экономическая целесообразность восстановления деталей определяется тем, что большая часть их выходит из строя вследствие естественного износа рабочих поверхностей, сопровождаемого изначальной потерей металла по весу (более 0,2-0,3%).

- При производстве автомобильных деталей расходы на материал и изготовление заготовки (отливки, поковки, штамповки) составляют в среднем 70-75% от полной себестоимости их производства.

- При восстановлении деталей большинством известных способов расходы на ремонтные материалы не превышает 6-8% от себестоимости восстановления, а при некоторых способах ниже 3%, или даже вообще отсутствуют. Заготовкой при восстановлении является сама восстанавливаемая деталь.

- Таким образом, восстановление деталей по сравнению с производством новых запасных частей дает значительный экономический эффект.

- Высокие качественные и экономические показатели при восстановлении деталей могут быть обеспечены при использовании совершенных и высокопроизводительных технологических процессов и оборудования, которые целесообразно применять при значительной производственной программе. Поэтому массовое восстановление автомобильных деталей по регламентированной номенклатуре целесообразно организовывать на специализированных предприятиях.

- 1. Общая часть

- 1.1 Технико-экономическая целесообразность проекта

- При сборке автомобилей и агрегатов в процессе капитального ремонта используют детали трех групп: годные (после разборки), восстановленные и новые (запасные части). Количественное соотношение деталей указанных групп оказывает значительное влияние на себестоимость капитального ремонта автомобилей и агрегатов, так как стоимость деталей каждой группы различна. По опытным данным количество деталей каждой группы от общего количества деталей составляет: годных — 30-40%, восстановленных — 20-40% и новых — 20-50%.

- Относительная стоимость восстановленных деталей значительно ниже новых. Себестоимость восстановления деталей на специализированных предприятиях составляет 20-30% от стоимости новых деталей. Это связано с тем, что при восстановлении деталей отсутствуют расходы на получение заготовок и значительно сокращается расход легированных сталей, так как исходным материалом служит сама деталь, имеющая лишь некоторые дефекты. Кроме того, для выпуска новых деталей (запасных частей) расходуют ежегодно значительное количество металла и других материальных ресурсов, а также отвлекают производственные мощности автомобильной промышленности, которые могли бы быть использованы для изготовления автомобилей.

- Многочисленные исследования и опыт работы ремонтных предприятий показывают, что многие автомобильные детали, восстановленные современными способами, по долговечности и надежности не только не уступают соответствующим новым деталям, но и превосходят их в полтора- два раза.

- Таким образом, использование восстановленных деталей вместо новых позволяет снизить затраты на капитальный ремонт автомобилей. Из этого, однако, не следует делать вывод, что надо прекратить совсем выпуск запасных частей и потребность в них покрывать только за счет восстановленных деталей. Запасные части надо выпускать, при этом их количество должно быть обоснованным с тем, чтобы было обеспечено наивыгоднейшее соотношение с количеством восстановленных деталей.

- Следует также иметь в виду, что не все детали автомобилей технически возможно и экономически целесообразно восстанавливать.

- Детали целесообразно восстанавливать только в том случае, если на собственном предприятии будет обеспечено такое качество, при котором срок службы восстановленной детали будет соответствовать сроку службы новой детали или установленному межремонтному пробегу соответствующего агрегата, и если себестоимость ее восстановления будет равна или ниже стоимости новой детали, а именно:

- где S — себестоимость восстановления детали;

- l, lI — пробеги автомобиля, равные срокам службы деталей соответственно восстановленной и новой;

- C — стоимость новой детали.

- Из приведенной формулы следует, что затраты на восстановление детали, приходящиеся на единицу ее пробега, должны быть меньше или в крайнем случае равны стоимости новой детали, приходящейся на единицу ее пробега до полного износа.

- Некоторые детали автомобилей в процессе эксплуатации получают такие дефекты, которые делают их непригодными для восстановления (разрушаются в результате усталости металла, коррозируют и т.п.). Такие детали заменяют новыми. Некоторые детали восстанавливать экономически нецелесообразно, так как затраты, связанные с их восстановлением, превышают стоимость новых деталей (ось педали сцепления, ось заднего хода при износе цилиндрической поверхности и др.).

- Затраты на восстановление деталей зависят от мощности и специализации ремонтных предприятий, степени совершенства технологии, организации производства и его оснащенности. На мощных предприятиях могут быть использованы более совершенные технология и организация производственного процесса (поточные линии, автоматы и т.п.), свойственные крупносерийному производству.

- С увеличением мощности предприятия можно увеличить также номенклатуру деталей, которые целесообразно восстанавливать. Поэтому детали автомобилей рекомендуется восстанавливать в централизованном цехах на специализированных предприятиях или в специализированных крупных ремонтных предприятий, на которых будет обеспечена достаточная концентрация работ. Детали целесообразно восстанавливать под номинальный размер с тем, чтобы при сборке была обеспечена их взаимозаменяемость.

- Сущность централизованного восстановления деталей заключается в следующем. Автоэксплуатационные и авторемонтные предприятия отбирают согласно техническим условиям для восстановления дефектные детали определенной номенклатуры и сдают их на специализированные предприятия (цехи); последние оплачивают стоимость дефектных деталей по металлолома с учетом затрат на прием, хранение и транспортирование приемных пунктов до завода в соответствии с действующими тарифами.

- Взамен потребители получают восстановленные детали по утвержденным ценам (они ниже цен на новые детали).

- Для обеспечения бесперебойной выдачи потребителям восстановленных деталей на специализированных предприятиях создают оборотный фонд деталей каждого наименования в количестве 8-10% от величины годовой производственной программы. Взаимоотношения между потребителями и промышленными предприятиями централизованного восстановления деталей регламентируются договорами, заключенными между ними.

- Новые и восстановленные детали, входящие в номенклатуру централизованного восстановления, выдают потребителям только при условии сдачи на промышленное предприятие дефектных деталей тех же наименований.

- В качестве примера могут быть названы следующие детали, которые целесообразно восстанавливать в централизованном порядке на специализированных предприятиях: головки цилиндров, валы коробки передач. коленчатые валы, шатуны, крестовины дифференциалов, полуоси, трубы полуосей, плунжерные пары топливных насосов и др.

- Опыт централизованного восстановления деталей показывает его большую экономическую эффективность. Он заслуживает широкого внедрения в авторемонтное производство.

- 1.2 Характеристика участка ремонта агрегатов

- Схема технологического процесса. Детали узлов и агрегатов в комплектах поступают с участка комплектования на посты сборки, где выполняют подборку узлов и сборку агрегатов. Узлы собирают на верстаках. Агрегаты собирают на стендах или конвейерах. Собранные агрегаты проверяют и испытывают, окрашивают и затем подают на линию сборки автомобилей или на склад готовой продукции.

- Подъемно-транспортные средства. Детали и узлы транспортируют при помощи кран-балки, монорельса с электротельфером, на электрокарах и тележках. Для обслуживания отдельных рабочих мест может быть предусмотрен консольный поворотный кран с электротельфером или пневматическим подъемником. При выборе средств транспортирования агрегатов в окрасочную камеру следует учитывать требования пожарной безопасности.

- Планировочное решение. Примерная планировка участка ремонта агрегатов дана совместно с участком ремонта двигателей

- Основные строительные требования. Пол в помещении делают с покрытием из крупногабаритных керамических плит или цементный на бетонном основании. Высота помещения должна быть 5-6 м Оптимальная температура воздуха в помещении в холодный период года должна быть 14-16°С. в теплый период года — 17-20°С.

- 2. Разработка производственного участка

- 2.1 Режим работы и фонды времени

- Где: 365 — количество дней в году.

- 104- количество выходных дней в году при пятидневной неделе.

- 8 — количество праздничных дней в году.

- 8,2 — средняя продолжительность рабочей смены (принята по нормативам).

- 6 — количество предпраздничных дней в году.

- Ц — количество смен работы оборудования в сутки (1).

- Действительный годовой фонд времени работы оборудования.

- Где — -коэффициент использования, учитывающий простой в ремонте (принимают равным 0,98).

- Номинальный годовой фонд времени рабочего определяют по формуле: Где: 365 — количество дней в году. 104- количество выходных дней в году при пятидневной неделе. 8 — количество праздничных дней в году. 8,2 — средняя продолжительность рабочей смены (принята по нормативам). 6 — количество предпраздничных дней в году. Ц — количество смен работы оборудования в сутки (1) Действительный годовой фонд времени рабочего определяют по формуле. Где d0 — продолжительность отпуска (24 дня), — коэффициент учитывающий потери рабочего времени по уважительным причинам (принимается 0,96), tcм — продолжительность смены при пятидневной неделе (по &:рмативам 8,2 часа) 2.2 Подбор оборудования Трудоемкость на сборку и испытания каждого агрегата (приведена в приложении 1 ) : Определим количество рабочих мест по формуле: где Тг.д. — годовая трудоёмкость работ. Фр.м. — годовой фонд времени рабочего места (равен 2069 часов). m — количество рабочих, одновременно работающих на одном рабочем месте (принимаем равное 2). Взимаем 36 мест рабочих Определим годовую трудоёмкость работ по формуле: Где: t — трудоёмкость единицы продукций (принимаем по нормамІ9,9) N — годовая производственная программа (5000 штук) Расчет состава рабочих. Принимаем 72 явочных рабочих участка. Списочное чесночное количество производственных рабочих определяем по формуле: Принимаем 82 человека. Количество вспомогательных рабочих определяют в процентном отношений от списочного количества производственных рабочих: Принимаем 10 вспомогательного рабочего. Средней разряд рабочих данного участка посчитывают по формуле: Количество инженерно-технических работников определяют от списочного количества производственных и вспомогательных рабочих: Принимаем 9 человек, из которых 4 мастера и 2 старших мастера. О пределим количество счетно-контрольного персонала и младшего обслуживающего персонала также определим в процентном отношений от списочного количества производственных рабочих участка Принимаем 3 рабочих. Принимаем 2 рабочих. Таблица основного оборудования и производственного инвентаря Габаритные размеры в плане Стенд для сборки КПП ГАЗ-53 Поворотный. Вращения в вертикальной плоскости Кронштейн крепления коробок передач сменные Стенд для испытания КПП Торможения асинхронным двигателем с разными потерями. Стенд для сборки заднего моста с рессорами С пневматическим. Усилием на захвате 8,8 т Количество захватов 2 Стенд-конвейер для сборки агрегатов Скорость движения конвейера — 5 м/мин (5700+2000 л) х 65 кол секций Стенд для испытания гидравлических приводов тормозов Стенд для испытания подъемного механизма а/м самосвала Давление масла в системе 40 кг/смІ Стенд для выпрессовки и запрессовки труб полуосей задних мостов Усилие на штоке 60 тонн Станок для динамической балансировки карданных валов Вес балансируемого изделия 15-35 кг Стенд для испытания амортизаторов Пресс для клепки фрикционных накладок Небольшое усилие на штоке 13 т Станок для растачивания тормозных барабанов Диаметр растачиваемых барабанов 230-440 мм Камера для наружной окраски агрегатов С нижним отсосом Наибольшие размеры окрашиваемых изделий 2500х 1000мм Расход воды 0,3 м 3/ч Установка для безвоздушного распыления лакокрасочных материалов Производительность 150-460 м 3/ч Гидрофильтр для очистки воздуха в окрасочных камерах С поднимающимся потолком и противоположным движением воздуха Тележка для перевозки передних и задних мостов а/м Насос для подачи жидкого масла Камера для удаления накипи с головок и блоков цилиндров Разделена на три отсека 100 кг Стенд для подразборки двигателей 903-67 ПКБ стационарный Количество постов 2 Количество фиксируемых положений стола — 2 Стенд для разборки агрегатов С передвижными каретками и транспортиром Стенд для разборки и сборки головок блоков цилиндров Усилие на штоке пневматическое прижима 85 кг Поворот осуществляется вручную Стенд для разборки и сборки коленчатого вала с маховиком Стенд для регулировки и сборки сцепления МІ506 ГАРО стационарный Универсальный с пневматическим приводом Стенд для разборки и сборки КПП Пятиместный с поворотным столом Поворотный стенд для сборки и разборки переднего моста 703-3 ПКБ стационарный Стенд для разборки и сборки рулевых механизмов и карданных валов Диаметр закрепляемых изделий 38-90 мм Стенд для разборки и сборки ступиц с тормозными барабанами Стационарный гайковерт для отворачивания гаек стремянок Стенд для разборки и сборки самосвальных механизмов С пневматическим приводом Стенд для снятия и постановки рессор на передний мост Стол для контроля и сортировки деталей Подвесной электрический однобалочный кран Грузоподъемность 1 тонна 2.3 Расчет площадей Принимаем: 42*56=2352мІ 2.4 Расчет энергетики Годовой расход электроэнергий определяют по формуле: Где Руст -установленная мощность всех токоприёмников (96,9 кВт) Ф д.о -действительный годовой фонд времени работы оборудования при заданной сменности (2028 часов) зз — коэффициент загрузки оборудования (в среднем принимают равным 0,75) Ксп — коэффициент спроса, учитывающий неодновременность работы потребителей (в среднем принимают равный 0,5) Расход электроэнергий для освещения определяют по формуле: Где: R — норма расхода электроэнергии в ватах на 1 мІ площади пола участка за 1 час (принимают равной 20 ват) Q — количество работы электрического освещения в течений года (принимают в среднем 2100 часов) F — площадь пола участка (2352 мІ) Годовой расход воздух а определяют как сумму расхода сжатого воздуха равными потребителями по формуле: Где: 1,5 -коэффициент учитывающий эксплуатационные потери сжатого воздуха q -удельный расход сжатого воздуха одним потребителем при непрерывной его работе (137,4мІ/час) n — количество потребителей (одноименных) сжатого воздуха (16 штук) Кп — коэффициент использования воздуха приёмников оборудования (1,4) Ф д. о. — действительный фонд времени работы оборудования (2028 часов) Ц — количество смен работы (1 смена) з- коэффициент загрузки оборудования (0,75) Годовой расход воды. Потребляемое количество воды в час равно 0,3 м 3 . Определим годов ую потребность: Годовой расход пара. Потребляемое количество пара в час равно 100кг. Определим годовую программу из соотношения: 3. Разработка технологического процесса восстановления детали 3.1 Исходные данные — рабочий чертеж детали с технологическими требованиями на ее изготовление; — карта технологических требований на дефектацию детали; — каталоги и справочники по используемому оборудованию и технологической оснастки 3.2 Анализ условий работы детали авторемонтный персонал износ В процессе работы двигателя шатуны испытывают значительные знакопеременные нагрузки. При движении поршня во время рабочего хода и такта сжатия шатун сжимается силами давления газов, воспринимаемыми поршнем Силы инерции поршня стараются оторвать поршень от шатуна, а значит — растянуть шатун. При нормальных условиях работы износа шатуна происходит. При отсутствии смазки или ее низком качестве может произойти схватывание, а вследствие этого — проворачивание верхней втулки или вкладышей, что приводит к задирам нижней и верхней головки шатуна. Износ верхней головки шатуна может происходить из-за частой замены верхней втулки. Шероховатость поверхности отверстий головок шатунов 3.3 Технические условия на контроль-сортировку — уменьшение расстояния между осями верхней головки, контролируется шаблоном 155,95 мм, бракуется при размере менее 155,95 мм; — изгиб и скручивание шатуна. В случае не параллельности и отклонения от положения более 0,03мм на длине 100мм ремонтировать правкой. Браковать при изгибе или скручивании, неисправимых правкой; — износ отверстий верхней головки шатуна под втулку. При размере более 25,007 мм производят растачивание до ремонтного размера 26,27+0,023 мм, — дефектация или износ отверстия нижней головки шатуна. При размере более 63,512мм ремонтируется; — износ торцов нижней головки. Бракуется при размере менее 26,60 мм. Причины возникновения дефектов указаны в п. 1.2. 3.4 Маршрут восстановления детали Способы устранения дефектов. Изгиб или скручивание шатуна проверяется на универсальной установке для проверки и правки шатунов. Если шатун имеет недопустимый изгиб, то можно, не снимая его с прибора, править скобой до устранения дефекта. Если шатун скручен, то нужно, не снимая его с прибора, править при помощи винтового приспособления до устранения скручивания. Далее шатун нагревается в электропечи-ванне до температуры 450 500°С, для снятия напряжений, и выдерживается при этой температуре в течении часа, затем охлаждается на воздухе. После ремонта шатуна должен удовлетворять следующему условию: параллельность осей отверстий верхней и нижней головки и отклонение от положения их в одной плоскости не более 0,03мм на длине 100мм. Износ отверстий верхней головки шатуна устраняется расточкой до ремонтного размера втулки (26,27+0,023мм) с использованием токарного станка типа 1М 61. Износ отверстий нижней головки шатуна устраняется железнением с последующим шлифованием и хонингованием до номинального размера. Положительными особенностями этого способа является: а) Высокая скорость осаждения металла на поверхность; б) Возможность ремонта деталей с износом более 0,15мм. Процесс нанесения покрытия включает в себя три группы операций: — обработка покрытия детали. Подготовка включает механическую обработку: чистовое растачивание с целью исправления геометрических параметров изношенной поверхности. Нанесение идет предварительное обезжиривание с промывкой в проточной воде и анодное травление. Анодное травление способствует повышению прочности сцепления покрытий с восстанавливаемой поверхности. Нанесение покрытия осуществляется безванным способом в холодном электролите на асимметричном токе. Обработка детали после железнения включает: промывку деталей в проточной воде, сушка и механическую обработку (шлифование и хонингование до требуемого размера). 3.5 План рациональной последовательности н содержание технологических операций План рациональной последовательности принимаем следующий: 1. Моечные операции. 2. Контрольные операции. 3. Слесарно-механические операции (правка шатуна). 4. Расточная операция (тонкая расточка отверстий в верхней головки шатуна под втулку ремонтного размера). 5. Расточная операция (чистовая расточка отверстий в нижней головки шатуна для исправления геометрии). 6. Гальваническая операция (нанесение покрытия на поверхность отверстия в нижней головки шатуна). 7. Шлифовальная операция (шлифовка восстановленного отверстия до номинального размера с учетом припуска на хонингование). 8. Хонинговальная операция (хонингование отверстий до номинального размера). 9. Контрольная операция. 3.6 Выбор технологических баз — по возможности выбирать те базы, которые использовались при изготовлении детали; — базы должны иметь минимальный износ; — базы должны быть жестко связаны точными размерами с основными поверхностями детали, влияющими на работу в сборочной единице. При механической обработке шатуна базой является торцовая поверхность кривошипной головки. При износе этой поверхности она должна быть восстановлена. При правке шатуна используют универсальное приспособление, базовым является отверстие в верхней головке шатуна. При расточке, шлифовке и хонинговании в качестве зажимного устройства используют призмы, т.е. шатун устанавливают в призмы с опорой на плоскость торцов кривошипной головки. Рис. 1.1 Схема базирования При обработке, для того, чтобы лишить шатун подвижности используют призмы и опоры на плоскость базовой поверхности. При использовании этой схемы обеспечивается достаточная неподвижность детали и отсутствие реформации при закреплении. 3.7 Выбор оборудования, режущего и измерительного инструмента Для обработки деталей, восстанавливаемых гальваническими покрытиями, чаще всего применяют абразивную обработку. Для проверки и правки используются универсальное приспособление. Изгиб правится скобой до устранения дефекта, при скручивании шатун нравится при помощи винтового приспособления. Для контроля используют набор щупов 0,01ч0,45 мм. Для предварительного чистового растачивания используют токарный станок 1М 61 с применением приспособления для центровки нижней головки летуна. Характеристики станка приведены в таблице №1.1. Для расточки используется расточной резец 2140-0001 ГОСТ 18882-73 с углом г= 60° с пластинами из твердого сплава Т 15К 16. Размеры контролируются индикаторами нутромером с ценой деления 10мкм и пределами измерений 15ч75 мм. После восстановления железнением деталь подвергается абразивной выработке до номинального размера. Для шлифования используются токарный станок ЗА 228 с использованием шлифовального круга вместо резца и приспособления для центровки нижней головки шатуна. Таблица №1.1 Краткая характеристика станка 1М 61 Максимальный диаметр обрабатываемой детали над станиной Число оборотов шпинделя Количество ступеней подач суппорта Таблица №1.2 Краткая характеристика станка ЗЛ 228 Диаметр обрабатываемых отверстий Наибольшая длина шлифования Пределы рабочих подач стола Пределы чисел оборотов изделия Пределы чисел оборотов шлифовального круга Пределы поперечных подач изделия Наибольшие размеры шлифовального круга При внутреннем шлифовании используются шлифовальный круг диаметром 50мм, высотой 30мм и зернистостью 40×10 материал круга 14А 20СМ 28К 5 ПСС 4015 при контроле отверстия используется нутромер индикаторный, цена деления 10мкм. пределы измерений 50ч100 мкм. При окончательной обработке используется вертикальный хонинговальный станок модели 3B833. Характеристики станка приведены в таблицу №1.3. Хонингование производится брусками АС 4125/100-М 1-100%, Остановленными в хонинговальной головке плавающего типа. Контроль за обрабатываемой поверхностью производится нутромером индикаторным с ценой деления 10мкм и пределами измерения 50ч100мкм. Наибольший диаметр обрабатываемого отверстия Наименьший диаметр обрабатываемого отверстия Число оборотов шпинделя Скорость возвратно=поступательного движения При точении отверстия верхней головки шатуна используем станок модели 1М 61. Данные станка приведены в таблице №1.1. Для расточки используется расточной резец 2140-0001 ГОСТ 18882-73 с углом в плане г= 60°С пластинами из твердого сплава Т 15К 16. При вспомогательных операциях, связанных с железнением, используем ванны для обезжиривания 10581.04.00.00, ванны для горячей промывки 10581.08.00.00, ванны холодной промывки 10581.05.00.00. Так как железнение проводим безванным способом, то используем уплотнения. Для контроля величины отверстия верхней головки шатуна пользуемся нутромером индикаторным с ценой деления 10 мкм и пределами измерения 18ч35ММ. Для контроля износа торцов нижней головки используем шаблон 25,60 мм или микрометр гладкий типа МК с ценой деления 10 мкм и пределами измерения 25ч50мм. Уменьшение расстояния между осями верхней и нижней головки контролируем шаблоном 155,95мм. 3.8 Расчет припусков на механическую обработку Толщина наносимого на изношенную поверхность слоя металла определяется по формуле: где: Дизн — величина износа поверхности детали, мм; z0 — общий припуск на обработку. Величину припуска на обработку поверхности детали после восстановления можно определить двумя способами: Опытно-статистические данные припусков находятся с помощью таблиц. Расчетно-аналитический метод позволяет определить величину припуска с учетом всех элементов, составляющих припуск. При этом предусматривается, что при каждом технологическом переходе должны быть устранены погрешности, возникающие на нем и погрешности предшествующего перехода. Этими могут быть высота неровностей поверхностей, глубина дефектов слоя, пространственные отношения и погрешности установки: — заданные размеры, мм; — выбракованные размеры, мм; — размеры детали после предварительной механической обработки пред восстановлением, мм; — промежуточные размеры, получаемые после черновой механической обработки после восстановления детали, мм; — допуски соответственно на размер а, b, с, d, е мм; — минимальный и максимальный износ детали, мм; — минимальный и максимальный припуск, снимаемый соответственно при предварительной черновой обработке после восстановления детали, чистовой обработки после восстановления, механической обработки перед восстановлением, мм; — минимальная и максимальная толщина наращиваемого слоя при восстановлении детали, мм. Для деталей величина минимального припуска определяется по формуле: где: — высота микронеровностей на предшествующем переходе; — глубина дефектного слоя на предшествующем переходе; — суммарные пространственные отклонения; — погрешность установки на выполненном технологическом переходе. Расчет припусков и толщины восстанавливаемого слоя выполняем в следующей последовательности: Исходя из заданных и выбракованных размеров детали, определяем максимальную и минимальную величину износ рабочих поверхностей детали (отверстия нижней головки шатуна). где: — заданный размеры, мм; — выбраковочные размеры детали, мм. Для каждого технологического перехода записывают значение . Величины допуска на размер находится по таблицам от класса точности. Рис. 1.2 Схема графического расположения припусков и допусков при восстановлении детали После предварительной механической обработки и перед восстановлением определяют припуск и предельный размер детали. Согласно рис. 1.2. получаем: Здесь и далее индексы при обозначении показывают, с учетом качества каких поверхностей нужно определить значение этих параметров. Определяем припуски на чистовую механическую обработку восстановленной детали и ее предельные размеры после черновой обработки: Определяем припуски на черновую обработку восстановленной детали и ее предельные размеры после восстановления: где: d — диаметр обрабатываемого отверстия, мм; дотв — допуск на диаметр обрабатываемого отверстия в зависимости от точности отверстия, мм. Определим толщину наращивания слоя при восстановлении детали: 1. Проверяем правильность расчета припусков по каждому переходу и толщину восстанавливаемого слоя: Последовательность операций при восстановлении размеров отверстий нижней головки шатуна: 1. Чистовое растачивание с целью исправления геометрических параметров, отверстия нижней головки шатуна. 2. Восстановление детали путем нанесения гальванического покрытия. Применяем железнение. 3. Предварительная механическая подготовка. Назначаем чистовое шлифование. 4. Окончательная механическая обработка. Применяем хонингование с целью достижения необходимых параметров шероховатости. Определение припуска на механическую обработку отверстия верхней головки шатуна, верхнюю головку восстанавливаем растачиванием отверстия до ремонтного размера (26,27+0,023мм). Выбраковочный размер тали равен 25,007мм, поэтому припуск принимаем равным 0,25мм. Таблица №1.4 Расчет припусков и предельных размеров на обработку детали Источник

- Где: 365 — количество дней в году.

- 104- количество выходных дней в году при пятидневной неделе.

- 8 — количество праздничных дней в году.

- 8,2 — средняя продолжительность рабочей смены (принята по нормативам).

- 6 — количество предпраздничных дней в году.

- Ц — количество смен работы оборудования в сутки (1)

- Действительный годовой фонд времени рабочего определяют по формуле. Где d0 — продолжительность отпуска (24 дня), — коэффициент учитывающий потери рабочего времени по уважительным причинам (принимается 0,96), tcм — продолжительность смены при пятидневной неделе (по &:рмативам 8,2 часа) 2.2 Подбор оборудования Трудоемкость на сборку и испытания каждого агрегата (приведена в приложении 1 ) : Определим количество рабочих мест по формуле: где Тг.д. — годовая трудоёмкость работ. Фр.м. — годовой фонд времени рабочего места (равен 2069 часов). m — количество рабочих, одновременно работающих на одном рабочем месте (принимаем равное 2). Взимаем 36 мест рабочих Определим годовую трудоёмкость работ по формуле: Где: t — трудоёмкость единицы продукций (принимаем по нормамІ9,9) N — годовая производственная программа (5000 штук) Расчет состава рабочих. Принимаем 72 явочных рабочих участка. Списочное чесночное количество производственных рабочих определяем по формуле: Принимаем 82 человека. Количество вспомогательных рабочих определяют в процентном отношений от списочного количества производственных рабочих: Принимаем 10 вспомогательного рабочего. Средней разряд рабочих данного участка посчитывают по формуле: Количество инженерно-технических работников определяют от списочного количества производственных и вспомогательных рабочих: Принимаем 9 человек, из которых 4 мастера и 2 старших мастера. О пределим количество счетно-контрольного персонала и младшего обслуживающего персонала также определим в процентном отношений от списочного количества производственных рабочих участка Принимаем 3 рабочих. Принимаем 2 рабочих. Таблица основного оборудования и производственного инвентаря Габаритные размеры в плане Стенд для сборки КПП ГАЗ-53 Поворотный. Вращения в вертикальной плоскости Кронштейн крепления коробок передач сменные Стенд для испытания КПП Торможения асинхронным двигателем с разными потерями. Стенд для сборки заднего моста с рессорами С пневматическим. Усилием на захвате 8,8 т Количество захватов 2 Стенд-конвейер для сборки агрегатов Скорость движения конвейера — 5 м/мин (5700+2000 л) х 65 кол секций Стенд для испытания гидравлических приводов тормозов Стенд для испытания подъемного механизма а/м самосвала Давление масла в системе 40 кг/смІ Стенд для выпрессовки и запрессовки труб полуосей задних мостов Усилие на штоке 60 тонн Станок для динамической балансировки карданных валов Вес балансируемого изделия 15-35 кг Стенд для испытания амортизаторов Пресс для клепки фрикционных накладок Небольшое усилие на штоке 13 т Станок для растачивания тормозных барабанов Диаметр растачиваемых барабанов 230-440 мм Камера для наружной окраски агрегатов С нижним отсосом Наибольшие размеры окрашиваемых изделий 2500х 1000мм Расход воды 0,3 м 3/ч Установка для безвоздушного распыления лакокрасочных материалов Производительность 150-460 м 3/ч Гидрофильтр для очистки воздуха в окрасочных камерах С поднимающимся потолком и противоположным движением воздуха Тележка для перевозки передних и задних мостов а/м Насос для подачи жидкого масла Камера для удаления накипи с головок и блоков цилиндров Разделена на три отсека 100 кг Стенд для подразборки двигателей 903-67 ПКБ стационарный Количество постов 2 Количество фиксируемых положений стола — 2 Стенд для разборки агрегатов С передвижными каретками и транспортиром Стенд для разборки и сборки головок блоков цилиндров Усилие на штоке пневматическое прижима 85 кг Поворот осуществляется вручную Стенд для разборки и сборки коленчатого вала с маховиком Стенд для регулировки и сборки сцепления МІ506 ГАРО стационарный Универсальный с пневматическим приводом Стенд для разборки и сборки КПП Пятиместный с поворотным столом Поворотный стенд для сборки и разборки переднего моста 703-3 ПКБ стационарный Стенд для разборки и сборки рулевых механизмов и карданных валов Диаметр закрепляемых изделий 38-90 мм Стенд для разборки и сборки ступиц с тормозными барабанами Стационарный гайковерт для отворачивания гаек стремянок Стенд для разборки и сборки самосвальных механизмов С пневматическим приводом Стенд для снятия и постановки рессор на передний мост Стол для контроля и сортировки деталей Подвесной электрический однобалочный кран Грузоподъемность 1 тонна 2.3 Расчет площадей Принимаем: 42*56=2352мІ 2.4 Расчет энергетики Годовой расход электроэнергий определяют по формуле: Где Руст -установленная мощность всех токоприёмников (96,9 кВт) Ф д.о -действительный годовой фонд времени работы оборудования при заданной сменности (2028 часов) зз — коэффициент загрузки оборудования (в среднем принимают равным 0,75) Ксп — коэффициент спроса, учитывающий неодновременность работы потребителей (в среднем принимают равный 0,5) Расход электроэнергий для освещения определяют по формуле: Где: R — норма расхода электроэнергии в ватах на 1 мІ площади пола участка за 1 час (принимают равной 20 ват) Q — количество работы электрического освещения в течений года (принимают в среднем 2100 часов) F — площадь пола участка (2352 мІ) Годовой расход воздух а определяют как сумму расхода сжатого воздуха равными потребителями по формуле: Где: 1,5 -коэффициент учитывающий эксплуатационные потери сжатого воздуха q -удельный расход сжатого воздуха одним потребителем при непрерывной его работе (137,4мІ/час) n — количество потребителей (одноименных) сжатого воздуха (16 штук) Кп — коэффициент использования воздуха приёмников оборудования (1,4) Ф д. о. — действительный фонд времени работы оборудования (2028 часов) Ц — количество смен работы (1 смена) з- коэффициент загрузки оборудования (0,75) Годовой расход воды. Потребляемое количество воды в час равно 0,3 м 3 . Определим годов ую потребность: Годовой расход пара. Потребляемое количество пара в час равно 100кг. Определим годовую программу из соотношения: 3. Разработка технологического процесса восстановления детали 3.1 Исходные данные — рабочий чертеж детали с технологическими требованиями на ее изготовление; — карта технологических требований на дефектацию детали; — каталоги и справочники по используемому оборудованию и технологической оснастки 3.2 Анализ условий работы детали авторемонтный персонал износ В процессе работы двигателя шатуны испытывают значительные знакопеременные нагрузки. При движении поршня во время рабочего хода и такта сжатия шатун сжимается силами давления газов, воспринимаемыми поршнем Силы инерции поршня стараются оторвать поршень от шатуна, а значит — растянуть шатун. При нормальных условиях работы износа шатуна происходит. При отсутствии смазки или ее низком качестве может произойти схватывание, а вследствие этого — проворачивание верхней втулки или вкладышей, что приводит к задирам нижней и верхней головки шатуна. Износ верхней головки шатуна может происходить из-за частой замены верхней втулки. Шероховатость поверхности отверстий головок шатунов 3.3 Технические условия на контроль-сортировку — уменьшение расстояния между осями верхней головки, контролируется шаблоном 155,95 мм, бракуется при размере менее 155,95 мм; — изгиб и скручивание шатуна. В случае не параллельности и отклонения от положения более 0,03мм на длине 100мм ремонтировать правкой. Браковать при изгибе или скручивании, неисправимых правкой; — износ отверстий верхней головки шатуна под втулку. При размере более 25,007 мм производят растачивание до ремонтного размера 26,27+0,023 мм, — дефектация или износ отверстия нижней головки шатуна. При размере более 63,512мм ремонтируется; — износ торцов нижней головки. Бракуется при размере менее 26,60 мм. Причины возникновения дефектов указаны в п. 1.2. 3.4 Маршрут восстановления детали Способы устранения дефектов. Изгиб или скручивание шатуна проверяется на универсальной установке для проверки и правки шатунов. Если шатун имеет недопустимый изгиб, то можно, не снимая его с прибора, править скобой до устранения дефекта. Если шатун скручен, то нужно, не снимая его с прибора, править при помощи винтового приспособления до устранения скручивания. Далее шатун нагревается в электропечи-ванне до температуры 450 500°С, для снятия напряжений, и выдерживается при этой температуре в течении часа, затем охлаждается на воздухе. После ремонта шатуна должен удовлетворять следующему условию: параллельность осей отверстий верхней и нижней головки и отклонение от положения их в одной плоскости не более 0,03мм на длине 100мм. Износ отверстий верхней головки шатуна устраняется расточкой до ремонтного размера втулки (26,27+0,023мм) с использованием токарного станка типа 1М 61. Износ отверстий нижней головки шатуна устраняется железнением с последующим шлифованием и хонингованием до номинального размера. Положительными особенностями этого способа является: а) Высокая скорость осаждения металла на поверхность; б) Возможность ремонта деталей с износом более 0,15мм. Процесс нанесения покрытия включает в себя три группы операций: — обработка покрытия детали. Подготовка включает механическую обработку: чистовое растачивание с целью исправления геометрических параметров изношенной поверхности. Нанесение идет предварительное обезжиривание с промывкой в проточной воде и анодное травление. Анодное травление способствует повышению прочности сцепления покрытий с восстанавливаемой поверхности. Нанесение покрытия осуществляется безванным способом в холодном электролите на асимметричном токе. Обработка детали после железнения включает: промывку деталей в проточной воде, сушка и механическую обработку (шлифование и хонингование до требуемого размера). 3.5 План рациональной последовательности н содержание технологических операций План рациональной последовательности принимаем следующий: 1. Моечные операции. 2. Контрольные операции. 3. Слесарно-механические операции (правка шатуна). 4. Расточная операция (тонкая расточка отверстий в верхней головки шатуна под втулку ремонтного размера). 5. Расточная операция (чистовая расточка отверстий в нижней головки шатуна для исправления геометрии). 6. Гальваническая операция (нанесение покрытия на поверхность отверстия в нижней головки шатуна). 7. Шлифовальная операция (шлифовка восстановленного отверстия до номинального размера с учетом припуска на хонингование). 8. Хонинговальная операция (хонингование отверстий до номинального размера). 9. Контрольная операция. 3.6 Выбор технологических баз — по возможности выбирать те базы, которые использовались при изготовлении детали; — базы должны иметь минимальный износ; — базы должны быть жестко связаны точными размерами с основными поверхностями детали, влияющими на работу в сборочной единице. При механической обработке шатуна базой является торцовая поверхность кривошипной головки. При износе этой поверхности она должна быть восстановлена. При правке шатуна используют универсальное приспособление, базовым является отверстие в верхней головке шатуна. При расточке, шлифовке и хонинговании в качестве зажимного устройства используют призмы, т.е. шатун устанавливают в призмы с опорой на плоскость торцов кривошипной головки. Рис. 1.1 Схема базирования При обработке, для того, чтобы лишить шатун подвижности используют призмы и опоры на плоскость базовой поверхности. При использовании этой схемы обеспечивается достаточная неподвижность детали и отсутствие реформации при закреплении. 3.7 Выбор оборудования, режущего и измерительного инструмента Для обработки деталей, восстанавливаемых гальваническими покрытиями, чаще всего применяют абразивную обработку. Для проверки и правки используются универсальное приспособление. Изгиб правится скобой до устранения дефекта, при скручивании шатун нравится при помощи винтового приспособления. Для контроля используют набор щупов 0,01ч0,45 мм. Для предварительного чистового растачивания используют токарный станок 1М 61 с применением приспособления для центровки нижней головки летуна. Характеристики станка приведены в таблице №1.1. Для расточки используется расточной резец 2140-0001 ГОСТ 18882-73 с углом г= 60° с пластинами из твердого сплава Т 15К 16. Размеры контролируются индикаторами нутромером с ценой деления 10мкм и пределами измерений 15ч75 мм. После восстановления железнением деталь подвергается абразивной выработке до номинального размера. Для шлифования используются токарный станок ЗА 228 с использованием шлифовального круга вместо резца и приспособления для центровки нижней головки шатуна. Таблица №1.1 Краткая характеристика станка 1М 61 Максимальный диаметр обрабатываемой детали над станиной Число оборотов шпинделя Количество ступеней подач суппорта Таблица №1.2 Краткая характеристика станка ЗЛ 228 Диаметр обрабатываемых отверстий Наибольшая длина шлифования Пределы рабочих подач стола Пределы чисел оборотов изделия Пределы чисел оборотов шлифовального круга Пределы поперечных подач изделия Наибольшие размеры шлифовального круга При внутреннем шлифовании используются шлифовальный круг диаметром 50мм, высотой 30мм и зернистостью 40×10 материал круга 14А 20СМ 28К 5 ПСС 4015 при контроле отверстия используется нутромер индикаторный, цена деления 10мкм. пределы измерений 50ч100 мкм. При окончательной обработке используется вертикальный хонинговальный станок модели 3B833. Характеристики станка приведены в таблицу №1.3. Хонингование производится брусками АС 4125/100-М 1-100%, Остановленными в хонинговальной головке плавающего типа. Контроль за обрабатываемой поверхностью производится нутромером индикаторным с ценой деления 10мкм и пределами измерения 50ч100мкм. Наибольший диаметр обрабатываемого отверстия Наименьший диаметр обрабатываемого отверстия Число оборотов шпинделя Скорость возвратно=поступательного движения При точении отверстия верхней головки шатуна используем станок модели 1М 61. Данные станка приведены в таблице №1.1. Для расточки используется расточной резец 2140-0001 ГОСТ 18882-73 с углом в плане г= 60°С пластинами из твердого сплава Т 15К 16. При вспомогательных операциях, связанных с железнением, используем ванны для обезжиривания 10581.04.00.00, ванны для горячей промывки 10581.08.00.00, ванны холодной промывки 10581.05.00.00. Так как железнение проводим безванным способом, то используем уплотнения. Для контроля величины отверстия верхней головки шатуна пользуемся нутромером индикаторным с ценой деления 10 мкм и пределами измерения 18ч35ММ. Для контроля износа торцов нижней головки используем шаблон 25,60 мм или микрометр гладкий типа МК с ценой деления 10 мкм и пределами измерения 25ч50мм. Уменьшение расстояния между осями верхней и нижней головки контролируем шаблоном 155,95мм. 3.8 Расчет припусков на механическую обработку Толщина наносимого на изношенную поверхность слоя металла определяется по формуле: где: Дизн — величина износа поверхности детали, мм; z0 — общий припуск на обработку. Величину припуска на обработку поверхности детали после восстановления можно определить двумя способами: Опытно-статистические данные припусков находятся с помощью таблиц. Расчетно-аналитический метод позволяет определить величину припуска с учетом всех элементов, составляющих припуск. При этом предусматривается, что при каждом технологическом переходе должны быть устранены погрешности, возникающие на нем и погрешности предшествующего перехода. Этими могут быть высота неровностей поверхностей, глубина дефектов слоя, пространственные отношения и погрешности установки: — заданные размеры, мм; — выбракованные размеры, мм; — размеры детали после предварительной механической обработки пред восстановлением, мм; — промежуточные размеры, получаемые после черновой механической обработки после восстановления детали, мм; — допуски соответственно на размер а, b, с, d, е мм; — минимальный и максимальный износ детали, мм; — минимальный и максимальный припуск, снимаемый соответственно при предварительной черновой обработке после восстановления детали, чистовой обработки после восстановления, механической обработки перед восстановлением, мм; — минимальная и максимальная толщина наращиваемого слоя при восстановлении детали, мм. Для деталей величина минимального припуска определяется по формуле: где: — высота микронеровностей на предшествующем переходе; — глубина дефектного слоя на предшествующем переходе; — суммарные пространственные отклонения; — погрешность установки на выполненном технологическом переходе. Расчет припусков и толщины восстанавливаемого слоя выполняем в следующей последовательности: Исходя из заданных и выбракованных размеров детали, определяем максимальную и минимальную величину износ рабочих поверхностей детали (отверстия нижней головки шатуна). где: — заданный размеры, мм; — выбраковочные размеры детали, мм. Для каждого технологического перехода записывают значение . Величины допуска на размер находится по таблицам от класса точности. Рис. 1.2 Схема графического расположения припусков и допусков при восстановлении детали После предварительной механической обработки и перед восстановлением определяют припуск и предельный размер детали. Согласно рис. 1.2. получаем: Здесь и далее индексы при обозначении показывают, с учетом качества каких поверхностей нужно определить значение этих параметров. Определяем припуски на чистовую механическую обработку восстановленной детали и ее предельные размеры после черновой обработки: Определяем припуски на черновую обработку восстановленной детали и ее предельные размеры после восстановления: где: d — диаметр обрабатываемого отверстия, мм; дотв — допуск на диаметр обрабатываемого отверстия в зависимости от точности отверстия, мм. Определим толщину наращивания слоя при восстановлении детали: 1. Проверяем правильность расчета припусков по каждому переходу и толщину восстанавливаемого слоя: Последовательность операций при восстановлении размеров отверстий нижней головки шатуна: 1. Чистовое растачивание с целью исправления геометрических параметров, отверстия нижней головки шатуна. 2. Восстановление детали путем нанесения гальванического покрытия. Применяем железнение. 3. Предварительная механическая подготовка. Назначаем чистовое шлифование. 4. Окончательная механическая обработка. Применяем хонингование с целью достижения необходимых параметров шероховатости. Определение припуска на механическую обработку отверстия верхней головки шатуна, верхнюю головку восстанавливаем растачиванием отверстия до ремонтного размера (26,27+0,023мм). Выбраковочный размер тали равен 25,007мм, поэтому припуск принимаем равным 0,25мм. Таблица №1.4 Расчет припусков и предельных размеров на обработку детали Источник

- Где d0 — продолжительность отпуска (24 дня),

- — коэффициент учитывающий потери рабочего времени по уважительным причинам (принимается 0,96),

- tcм — продолжительность смены при пятидневной неделе (по &:рмативам 8,2 часа)

- 2.2 Подбор оборудования

- Трудоемкость на сборку и испытания каждого агрегата (приведена в приложении 1 ) :

- Определим количество рабочих мест по формуле:

- где Тг.д. — годовая трудоёмкость работ.

- Фр.м. — годовой фонд времени рабочего места (равен 2069 часов).

- m — количество рабочих, одновременно работающих на одном рабочем месте (принимаем равное 2).

- Взимаем 36 мест рабочих

- Определим годовую трудоёмкость работ по формуле: Где: t — трудоёмкость единицы продукций (принимаем по нормамІ9,9) N — годовая производственная программа (5000 штук) Расчет состава рабочих. Принимаем 72 явочных рабочих участка. Списочное чесночное количество производственных рабочих определяем по формуле: Принимаем 82 человека. Количество вспомогательных рабочих определяют в процентном отношений от списочного количества производственных рабочих: Принимаем 10 вспомогательного рабочего. Средней разряд рабочих данного участка посчитывают по формуле: Количество инженерно-технических работников определяют от списочного количества производственных и вспомогательных рабочих: Принимаем 9 человек, из которых 4 мастера и 2 старших мастера. О пределим количество счетно-контрольного персонала и младшего обслуживающего персонала также определим в процентном отношений от списочного количества производственных рабочих участка Принимаем 3 рабочих. Принимаем 2 рабочих. Таблица основного оборудования и производственного инвентаря Габаритные размеры в плане Стенд для сборки КПП ГАЗ-53 Поворотный. Вращения в вертикальной плоскости Кронштейн крепления коробок передач сменные Стенд для испытания КПП Торможения асинхронным двигателем с разными потерями. Стенд для сборки заднего моста с рессорами С пневматическим. Усилием на захвате 8,8 т Количество захватов 2 Стенд-конвейер для сборки агрегатов Скорость движения конвейера — 5 м/мин (5700+2000 л) х 65 кол секций Стенд для испытания гидравлических приводов тормозов Стенд для испытания подъемного механизма а/м самосвала Давление масла в системе 40 кг/смІ Стенд для выпрессовки и запрессовки труб полуосей задних мостов Усилие на штоке 60 тонн Станок для динамической балансировки карданных валов Вес балансируемого изделия 15-35 кг Стенд для испытания амортизаторов Пресс для клепки фрикционных накладок Небольшое усилие на штоке 13 т Станок для растачивания тормозных барабанов Диаметр растачиваемых барабанов 230-440 мм Камера для наружной окраски агрегатов С нижним отсосом Наибольшие размеры окрашиваемых изделий 2500х 1000мм Расход воды 0,3 м 3/ч Установка для безвоздушного распыления лакокрасочных материалов Производительность 150-460 м 3/ч Гидрофильтр для очистки воздуха в окрасочных камерах С поднимающимся потолком и противоположным движением воздуха Тележка для перевозки передних и задних мостов а/м Насос для подачи жидкого масла Камера для удаления накипи с головок и блоков цилиндров Разделена на три отсека 100 кг Стенд для подразборки двигателей 903-67 ПКБ стационарный Количество постов 2 Количество фиксируемых положений стола — 2 Стенд для разборки агрегатов С передвижными каретками и транспортиром Стенд для разборки и сборки головок блоков цилиндров Усилие на штоке пневматическое прижима 85 кг Поворот осуществляется вручную Стенд для разборки и сборки коленчатого вала с маховиком Стенд для регулировки и сборки сцепления МІ506 ГАРО стационарный Универсальный с пневматическим приводом Стенд для разборки и сборки КПП Пятиместный с поворотным столом Поворотный стенд для сборки и разборки переднего моста 703-3 ПКБ стационарный Стенд для разборки и сборки рулевых механизмов и карданных валов Диаметр закрепляемых изделий 38-90 мм Стенд для разборки и сборки ступиц с тормозными барабанами Стационарный гайковерт для отворачивания гаек стремянок Стенд для разборки и сборки самосвальных механизмов С пневматическим приводом Стенд для снятия и постановки рессор на передний мост Стол для контроля и сортировки деталей Подвесной электрический однобалочный кран Грузоподъемность 1 тонна 2.3 Расчет площадей Принимаем: 42*56=2352мІ 2.4 Расчет энергетики Годовой расход электроэнергий определяют по формуле: Где Руст -установленная мощность всех токоприёмников (96,9 кВт) Ф д.о -действительный годовой фонд времени работы оборудования при заданной сменности (2028 часов) зз — коэффициент загрузки оборудования (в среднем принимают равным 0,75) Ксп — коэффициент спроса, учитывающий неодновременность работы потребителей (в среднем принимают равный 0,5) Расход электроэнергий для освещения определяют по формуле: Где: R — норма расхода электроэнергии в ватах на 1 мІ площади пола участка за 1 час (принимают равной 20 ват) Q — количество работы электрического освещения в течений года (принимают в среднем 2100 часов) F — площадь пола участка (2352 мІ) Годовой расход воздух а определяют как сумму расхода сжатого воздуха равными потребителями по формуле: Где: 1,5 -коэффициент учитывающий эксплуатационные потери сжатого воздуха q -удельный расход сжатого воздуха одним потребителем при непрерывной его работе (137,4мІ/час) n — количество потребителей (одноименных) сжатого воздуха (16 штук) Кп — коэффициент использования воздуха приёмников оборудования (1,4) Ф д. о. — действительный фонд времени работы оборудования (2028 часов) Ц — количество смен работы (1 смена) з- коэффициент загрузки оборудования (0,75) Годовой расход воды. Потребляемое количество воды в час равно 0,3 м 3 . Определим годов ую потребность: Годовой расход пара. Потребляемое количество пара в час равно 100кг. Определим годовую программу из соотношения: 3. Разработка технологического процесса восстановления детали 3.1 Исходные данные — рабочий чертеж детали с технологическими требованиями на ее изготовление; — карта технологических требований на дефектацию детали; — каталоги и справочники по используемому оборудованию и технологической оснастки 3.2 Анализ условий работы детали авторемонтный персонал износ В процессе работы двигателя шатуны испытывают значительные знакопеременные нагрузки. При движении поршня во время рабочего хода и такта сжатия шатун сжимается силами давления газов, воспринимаемыми поршнем Силы инерции поршня стараются оторвать поршень от шатуна, а значит — растянуть шатун. При нормальных условиях работы износа шатуна происходит. При отсутствии смазки или ее низком качестве может произойти схватывание, а вследствие этого — проворачивание верхней втулки или вкладышей, что приводит к задирам нижней и верхней головки шатуна. Износ верхней головки шатуна может происходить из-за частой замены верхней втулки. Шероховатость поверхности отверстий головок шатунов 3.3 Технические условия на контроль-сортировку — уменьшение расстояния между осями верхней головки, контролируется шаблоном 155,95 мм, бракуется при размере менее 155,95 мм; — изгиб и скручивание шатуна. В случае не параллельности и отклонения от положения более 0,03мм на длине 100мм ремонтировать правкой. Браковать при изгибе или скручивании, неисправимых правкой; — износ отверстий верхней головки шатуна под втулку. При размере более 25,007 мм производят растачивание до ремонтного размера 26,27+0,023 мм, — дефектация или износ отверстия нижней головки шатуна. При размере более 63,512мм ремонтируется; — износ торцов нижней головки. Бракуется при размере менее 26,60 мм. Причины возникновения дефектов указаны в п. 1.2. 3.4 Маршрут восстановления детали Способы устранения дефектов. Изгиб или скручивание шатуна проверяется на универсальной установке для проверки и правки шатунов. Если шатун имеет недопустимый изгиб, то можно, не снимая его с прибора, править скобой до устранения дефекта. Если шатун скручен, то нужно, не снимая его с прибора, править при помощи винтового приспособления до устранения скручивания. Далее шатун нагревается в электропечи-ванне до температуры 450 500°С, для снятия напряжений, и выдерживается при этой температуре в течении часа, затем охлаждается на воздухе. После ремонта шатуна должен удовлетворять следующему условию: параллельность осей отверстий верхней и нижней головки и отклонение от положения их в одной плоскости не более 0,03мм на длине 100мм. Износ отверстий верхней головки шатуна устраняется расточкой до ремонтного размера втулки (26,27+0,023мм) с использованием токарного станка типа 1М 61. Износ отверстий нижней головки шатуна устраняется железнением с последующим шлифованием и хонингованием до номинального размера. Положительными особенностями этого способа является: а) Высокая скорость осаждения металла на поверхность; б) Возможность ремонта деталей с износом более 0,15мм. Процесс нанесения покрытия включает в себя три группы операций: — обработка покрытия детали. Подготовка включает механическую обработку: чистовое растачивание с целью исправления геометрических параметров изношенной поверхности. Нанесение идет предварительное обезжиривание с промывкой в проточной воде и анодное травление. Анодное травление способствует повышению прочности сцепления покрытий с восстанавливаемой поверхности. Нанесение покрытия осуществляется безванным способом в холодном электролите на асимметричном токе. Обработка детали после железнения включает: промывку деталей в проточной воде, сушка и механическую обработку (шлифование и хонингование до требуемого размера). 3.5 План рациональной последовательности н содержание технологических операций План рациональной последовательности принимаем следующий: 1. Моечные операции. 2. Контрольные операции. 3. Слесарно-механические операции (правка шатуна). 4. Расточная операция (тонкая расточка отверстий в верхней головки шатуна под втулку ремонтного размера). 5. Расточная операция (чистовая расточка отверстий в нижней головки шатуна для исправления геометрии). 6. Гальваническая операция (нанесение покрытия на поверхность отверстия в нижней головки шатуна). 7. Шлифовальная операция (шлифовка восстановленного отверстия до номинального размера с учетом припуска на хонингование). 8. Хонинговальная операция (хонингование отверстий до номинального размера). 9. Контрольная операция. 3.6 Выбор технологических баз — по возможности выбирать те базы, которые использовались при изготовлении детали; — базы должны иметь минимальный износ; — базы должны быть жестко связаны точными размерами с основными поверхностями детали, влияющими на работу в сборочной единице. При механической обработке шатуна базой является торцовая поверхность кривошипной головки. При износе этой поверхности она должна быть восстановлена. При правке шатуна используют универсальное приспособление, базовым является отверстие в верхней головке шатуна. При расточке, шлифовке и хонинговании в качестве зажимного устройства используют призмы, т.е. шатун устанавливают в призмы с опорой на плоскость торцов кривошипной головки. Рис. 1.1 Схема базирования При обработке, для того, чтобы лишить шатун подвижности используют призмы и опоры на плоскость базовой поверхности. При использовании этой схемы обеспечивается достаточная неподвижность детали и отсутствие реформации при закреплении. 3.7 Выбор оборудования, режущего и измерительного инструмента Для обработки деталей, восстанавливаемых гальваническими покрытиями, чаще всего применяют абразивную обработку. Для проверки и правки используются универсальное приспособление. Изгиб правится скобой до устранения дефекта, при скручивании шатун нравится при помощи винтового приспособления. Для контроля используют набор щупов 0,01ч0,45 мм. Для предварительного чистового растачивания используют токарный станок 1М 61 с применением приспособления для центровки нижней головки летуна. Характеристики станка приведены в таблице №1.1. Для расточки используется расточной резец 2140-0001 ГОСТ 18882-73 с углом г= 60° с пластинами из твердого сплава Т 15К 16. Размеры контролируются индикаторами нутромером с ценой деления 10мкм и пределами измерений 15ч75 мм. После восстановления железнением деталь подвергается абразивной выработке до номинального размера. Для шлифования используются токарный станок ЗА 228 с использованием шлифовального круга вместо резца и приспособления для центровки нижней головки шатуна. Таблица №1.1 Краткая характеристика станка 1М 61 Максимальный диаметр обрабатываемой детали над станиной Число оборотов шпинделя Количество ступеней подач суппорта Таблица №1.2 Краткая характеристика станка ЗЛ 228 Диаметр обрабатываемых отверстий Наибольшая длина шлифования Пределы рабочих подач стола Пределы чисел оборотов изделия Пределы чисел оборотов шлифовального круга Пределы поперечных подач изделия Наибольшие размеры шлифовального круга При внутреннем шлифовании используются шлифовальный круг диаметром 50мм, высотой 30мм и зернистостью 40×10 материал круга 14А 20СМ 28К 5 ПСС 4015 при контроле отверстия используется нутромер индикаторный, цена деления 10мкм. пределы измерений 50ч100 мкм. При окончательной обработке используется вертикальный хонинговальный станок модели 3B833. Характеристики станка приведены в таблицу №1.3. Хонингование производится брусками АС 4125/100-М 1-100%, Остановленными в хонинговальной головке плавающего типа. Контроль за обрабатываемой поверхностью производится нутромером индикаторным с ценой деления 10мкм и пределами измерения 50ч100мкм. Наибольший диаметр обрабатываемого отверстия Наименьший диаметр обрабатываемого отверстия Число оборотов шпинделя Скорость возвратно=поступательного движения При точении отверстия верхней головки шатуна используем станок модели 1М 61. Данные станка приведены в таблице №1.1. Для расточки используется расточной резец 2140-0001 ГОСТ 18882-73 с углом в плане г= 60°С пластинами из твердого сплава Т 15К 16. При вспомогательных операциях, связанных с железнением, используем ванны для обезжиривания 10581.04.00.00, ванны для горячей промывки 10581.08.00.00, ванны холодной промывки 10581.05.00.00. Так как железнение проводим безванным способом, то используем уплотнения. Для контроля величины отверстия верхней головки шатуна пользуемся нутромером индикаторным с ценой деления 10 мкм и пределами измерения 18ч35ММ. Для контроля износа торцов нижней головки используем шаблон 25,60 мм или микрометр гладкий типа МК с ценой деления 10 мкм и пределами измерения 25ч50мм. Уменьшение расстояния между осями верхней и нижней головки контролируем шаблоном 155,95мм. 3.8 Расчет припусков на механическую обработку Толщина наносимого на изношенную поверхность слоя металла определяется по формуле: где: Дизн — величина износа поверхности детали, мм; z0 — общий припуск на обработку. Величину припуска на обработку поверхности детали после восстановления можно определить двумя способами: Опытно-статистические данные припусков находятся с помощью таблиц. Расчетно-аналитический метод позволяет определить величину припуска с учетом всех элементов, составляющих припуск. При этом предусматривается, что при каждом технологическом переходе должны быть устранены погрешности, возникающие на нем и погрешности предшествующего перехода. Этими могут быть высота неровностей поверхностей, глубина дефектов слоя, пространственные отношения и погрешности установки: — заданные размеры, мм; — выбракованные размеры, мм; — размеры детали после предварительной механической обработки пред восстановлением, мм; — промежуточные размеры, получаемые после черновой механической обработки после восстановления детали, мм; — допуски соответственно на размер а, b, с, d, е мм; — минимальный и максимальный износ детали, мм; — минимальный и максимальный припуск, снимаемый соответственно при предварительной черновой обработке после восстановления детали, чистовой обработки после восстановления, механической обработки перед восстановлением, мм; — минимальная и максимальная толщина наращиваемого слоя при восстановлении детали, мм. Для деталей величина минимального припуска определяется по формуле: где: — высота микронеровностей на предшествующем переходе; — глубина дефектного слоя на предшествующем переходе; — суммарные пространственные отклонения; — погрешность установки на выполненном технологическом переходе. Расчет припусков и толщины восстанавливаемого слоя выполняем в следующей последовательности: Исходя из заданных и выбракованных размеров детали, определяем максимальную и минимальную величину износ рабочих поверхностей детали (отверстия нижней головки шатуна). где: — заданный размеры, мм; — выбраковочные размеры детали, мм. Для каждого технологического перехода записывают значение . Величины допуска на размер находится по таблицам от класса точности. Рис. 1.2 Схема графического расположения припусков и допусков при восстановлении детали После предварительной механической обработки и перед восстановлением определяют припуск и предельный размер детали. Согласно рис. 1.2. получаем: Здесь и далее индексы при обозначении показывают, с учетом качества каких поверхностей нужно определить значение этих параметров. Определяем припуски на чистовую механическую обработку восстановленной детали и ее предельные размеры после черновой обработки: Определяем припуски на черновую обработку восстановленной детали и ее предельные размеры после восстановления: где: d — диаметр обрабатываемого отверстия, мм; дотв — допуск на диаметр обрабатываемого отверстия в зависимости от точности отверстия, мм. Определим толщину наращивания слоя при восстановлении детали: 1. Проверяем правильность расчета припусков по каждому переходу и толщину восстанавливаемого слоя: Последовательность операций при восстановлении размеров отверстий нижней головки шатуна: 1. Чистовое растачивание с целью исправления геометрических параметров, отверстия нижней головки шатуна. 2. Восстановление детали путем нанесения гальванического покрытия. Применяем железнение. 3. Предварительная механическая подготовка. Назначаем чистовое шлифование. 4. Окончательная механическая обработка. Применяем хонингование с целью достижения необходимых параметров шероховатости. Определение припуска на механическую обработку отверстия верхней головки шатуна, верхнюю головку восстанавливаем растачиванием отверстия до ремонтного размера (26,27+0,023мм). Выбраковочный размер тали равен 25,007мм, поэтому припуск принимаем равным 0,25мм. Таблица №1.4 Расчет припусков и предельных размеров на обработку детали Источник

- Где: t — трудоёмкость единицы продукций (принимаем по нормамІ9,9)

- N — годовая производственная программа (5000 штук)

- Расчет состава рабочих.

- Принимаем 72 явочных рабочих участка.