Сборник чертежей участков АТП №1

Чертежи для курсовых работ проект по дисциплине «Организация текущего ремонта на АТП»

1. Карбюраторный участок АТП. Растоновка оборудования и рабочих мест на карбюраторном участке при проектирование АТП

2. Агрегатный участок АТП для ГАЗ-3309 159 машин

3. Проектирование медницко-жестяницкого участка АТП на 120 автомобилей, ВАЗ-2103 — 80шт. , ГАЗ-24 — 40шт.

4. Чертеж участка ремонта двигателей легковых автомобилей на один пост в составе АТП

5. Шиномонтажный участок СТОА размером 6х6м с расположенными на нем приспособлениями и оборудованием (Автоматический шиномонтажный стенд RTC-902 ISA, Балансировочный станок, Стеллаж для покрышек, Тумба инструментов и расходных материалов, Электровулканизатор RV – 20F, Стенд для правки дисков, Ванна для проверки камер и колес 15.70 СОРОКИН, Верстак ВС-2 двухтумбовый.

Чертеж шиномонтажного участка СТОА

6. Проектирование медницкого участка АТП на 240 автомобилей УАЗ 31512

7. План шиномонтажного участка

8. Агрегатный участок

9. Участок по ремонту топливной аппаратуры. АТП, автомобилей 190, Газель 221400 и Волга 31105

10. Моторный участок на АТП

11. Электротехнический участок посажирского АТП

12. Проектирование электротехнического участка АТП

13. Шиномонтажный участок 100шт УРАЛ-375

14. Разработка медницкого участка АТП на 280 автомобилей КАМАЗ-5320

15. Моторный участок АТП

16. Шиноремонтный участок

Состав: Сборник

Источник

Структура депо и основных производственных участков для ремонта грузовых вагонов

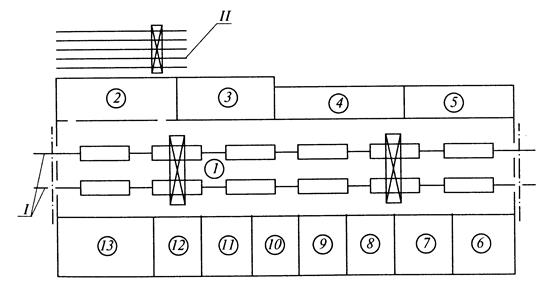

На рисунке — 3.29 приведена схема (план) главного корпуса депо для ремонта грузовых вагонов (полувагонов). Вагоносборочный участок расположен посередине. С обеих сторон от него размещены специализированные участки ремонта узлов. Ниже рассмотрены схемы основных производственных участков грузового вагонного депо.

Рисунок — 3.29. Схема (план) главного производственного корпуса депо для ремонта грузовых вагонов (полувагонов):

пути: I — ремонтные; II — колесного парка;

помещения производственных участков и отделений: 1 — вагоносборочный; 2 — тележечный; 3 — колесный; 4 — роликовых подшипников; 5 — служебно-бытовые помещения; 6 — деревообделочное; 7 — инструментальная; 8 — обменная кладовая; 9 — механическое; 10 — контрольный пункт автосцепки; 11 — сварочное; 12 — кузнечное; 13 — ремонта крышек люков

Вагоносборочный участок предназначен для проведения разборочных, ремонтно-сборочных и малярных работ на вагоне. Вагоны подают в ремонт после очистки и промывки (в зимнее время необходимо перед постановкой в ремонт очистить вагоны от снега). В некоторых грузовых депо имеются установки (камеры) для обмывки вагонов (как правило, промывка грузовых вагонов не производится). Цистерны промывают и дегазируют котлы на промывочно-пропарочных станциях.

Специальные цистерны промывают на предприятиях — собственниках цистерн.

Вагоносборочные участки оснащены мостовыми кранами, электрогазосварочным оборудованием, а в некоторых депо — вагоноремонтными машинами, кантователями кузова, подъемными площадками, качающимися стационарными опорами.

В случае поточного способа ремонта вагонов в состав вагоно-сборочного участка включается приводная станция конвейера и станция холостого хода конвейера.

Участок ремонта тележек (рисунок — 3.30) состоит из двух поточно-конвейерных линий, каждая из которых имеет 4 позиции: обмывки, разборки, проверки технического состояния несущих деталей тележки (боковых рам и надрессорных балок); сборки.

В случае стационарного способа ремонта вагонов на участке предусмотрены позиции для накопления отремонтированных тележек без колесных пар. Участок ремонта тележек, выполненный по этой схеме, предназначен для использования при поточном способе ремонта вагонов с тактом конвейера вагоносборочного участка 1,5-2 ч.

Рисунок — 3.30. Схема (план) участка ремонта тележек грузовых вагонов:

1 — машины для обмывки колесных пар; 2 — то же тележек; 3 — стенд ремонта и испытания триангелей и проверки деталей рычажных передач; 4 — позиции накопления отремонтированных тележек без колесных пар; 5 — кабины для сварки и наплавки деталей; П1 — П4 — позиции поточно-конвейерной линии ремонта тележек

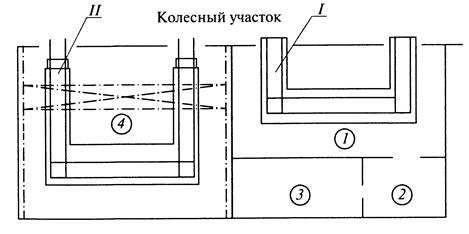

Участок ремонта колесных пар предназначен для ремонта колесных пар без смены элементов: полное и обыкновенное освидетельствование, обточка колес. Техническое оснащение участка: два-три колесно-токарных станка, дефектоскопы и кран-балки.

Участок ремонта колесных пар имеет колесный парк, включающий рабочий и запасной парки, парк хранения отремонтированных колесных пар и площадку для хранения стружки.

На участке ремонта колесных пар целесообразно размещать поточную линию обыкновенного освидетельствования колесных пар, включающую пять позиций, в том числе стенд для виброакустической диагностики подшипников.

Участок ремонта букс служит для производства полной ревизии букс и включает три-четыре отделения: демонтажное; ремонтно-комплектовочное (или комплектовочное и ремонта подшипников); монтажное. На этом участке может быть также размещена поточная линия или стенд промежуточной ревизии букс (обыкновенного освидетельствования колесных пар). В связи с тем что почти все вагонные депо были построены до перевода вагонов на роликовые подшипники, участки ремонта букс с роликовыми подшипниками размещены в приспособленных для этой цели помещениях или в помещениях, построенных в процессе реконструкции депо. Поэтому используются различные схемы размещения отделений этого участка. На рисунке 3.31 приведена схема, удачно реализующая принятую технологию полной ревизии букс.

Рисунок — 3.31. Схема размещения отделений участка ремонта букс:

отделения: 1 — демонтажное; 2 — ремонта подшипников; 3 — комплектовочное; 4 — монтажное; стенды: I — демонтажа; II — монтажа

В случае размещения отделений по приведенной схеме производят демонтаж букс поточным методом, монтаж же возможен как стационарным, так и поточным методом. Для оснащения участка используют типовое оборудование. Демонтажный и монтажный стенды подняты над уровнем пола на 0,4 м.

Ремонтно-комплектовочный участок предназначен для ремонта деталей вагонов, комплектования и проверки узлов с целью обеспечения ремонта вагонов по принципу замены неисправных узлов заранее отремонтированными. В состав ремонтно-комплектовочного участка входят отделения: ремонта автосцепного оборудования; электросварочное; слесарно-механическое; кузнечно-пружинное; ремонта крышек люков полувагонов.

Ниже рассмотрены основные отделения, входящие в состав ремонтно-комплектовочного участка.

Контрольный пункт (отделение) автосцепки (КПА). Используется несколько видов организации производства, определяющих план помещения, выбор и размещение технологического оборудования:

— стационарный метод ремонта с применением кассет для

корпусов;

— метод с применением подвижных кассет для корпусов;

— поточный метод с транспортировкой корпусов по подвесному монорельсу;

— поточно-конвейерная линия кольцевого типа (тележки, перемещающиеся по рельсам);

— стенды карусельного типа для ремонта корпусов и тяговых

хомутов.

Схемы размещения оборудования и планы КПА приведены в литературе по технологии ремонта вагонов и по автосцепному устройству.

На рисунке — 3.32. показана схема КПА с использованием стендов карусельного типа.

Рисунок — 3.32. Схема (план) контрольного пункта (отделения) автосцепки с использованием стендов карусельного типа:

помещения: I — правки корпусов автосцепки и предохранителей; II — сварочная кабина;

оборудование: 1 — стол для проверки клиньев и упорных плит; 2 — оборудование для проверки поглощающих аппаратов; 3 — манипулятор с дефектоскопом; 4 — консольно-поворотные краны; 5 — транспортеры; 6 — стенд для наплавки корпусов; 7 — установка для наплавки контура зацепления; 8 — станки для механической обработки деталей; 9 — стенд для сборки; 10 — стенд карусельного типа для разборки корпусов; 11 — моечная машина

Отделение для ремонта крышек люков полувагонов связано с вагоносборочным участком и при поточной организации производства должно быть размещено вблизи соответствующей позиции поточной линии (рисунок — 3.33).

Транспортировка крышек из сборочного участка и обратно осуществляется с помощью Электрокаров и электропогрузчиков.

По аналогичной схеме может быть оборудовано отделение для ремонта бортов платформ или крышек люков хопперов.

Участок ремонта и изготовления деталей из пиломатериалов служит для сушки и обработки пиломатериалов для нужд депо. Ремонт и сборку деревянных конструкций производят в помещении этого участка или непосредственно на кузове вагона. Склад пиломатериалов размещают у транспортных путей с соблюдением требований противопожарной безопасности. Для сушки используют высокотемпературные камеры. Подогрев осуществляется паром. Для обработки пиломатериалов используют стандартное деревообрабатывающее оборудование.

Рисунок — 3.33. Схема (план) отделения по ремонту крышек люков полувагонов: 1, 7 — места складирования неисправных и исправных крышек; 2 — пресс для правки крышек люков; 3 — транспортер (рольганг); 4 — стенд для сварочных работ; 5 — стенд приклепки петель; 6 — стенд для проверки отремонтированных крышек; 8 — кран-балка

Источник

Схема участка по ремонту грузовых

+7 (343) 777-00-42 Пн-Вс c 7:00 -16:00 по Москве admin@ChertegRF.ru

Мои желания

Чертеж планировки участка ремонта кузовов грузовых автомобилей (формат А1) в масштабе 1:40, общей площадью 19х22=418 кв.м. Выполнена расстановка оборудования и оснастки, а также приведены условные обозначения местных отсосов, подводов сжатого воздуха, пожарных щитов и точек рабочих мест. Указаны транспортные пути для въезда и выезда автомобилей.

Кузовной ремонт грузовых автомобилей является сложным и трудоемким процессом, требующим помимо квалификации, специализированного оборудования.

Кузовной ремонт грузовиков состоит из следующих этапов:

делается предварительный осмотр машины;

выверяются геометрические составляющие кузова авто;

с деталей машины счищается краска, места, поврежденные ржавчиной, хорошо очищаются;

проводится ремонт деталей, которые можно легко снять с автомобиля;

осуществляется восстановление неснимаемых узлов, агрегатов;

проводится обновление деталей из пластика, других неметаллических материалов;

восстанавливаются рамы грузовых машин;

завершается кузовной процесс «реанимации» авто покрасочными, а также антикоррозийными работами.

Дополнительные материалы: на 10 листах печатного текста приведено описание проекта разработки участка кузовных работ. Приведены основные факторы, повышающие спрос на кузовные работы, даны этапы ремонта грузовиков.

Кузовной участок предназначен для устранения дефектов и неисправностей кузовов, возникших в процессе эксплуатации. На кузовном участке восстанавливают первоначальную форму и прочность ремонтируемого кузова, а также выполняют работы по поддержанию кузова и его механизмов в технически исправном состоянии. Выполнены расчеты трудоемкости ремонта элементов кузова (большая сводная таблица). Выполнен подбор технологического оборудования для кузовного участка. П

редставлен перечень технологического оборудования необходимый для проведения работ по кузовному ремонту.

Чертеж в программе: Компас 3D V

Источник

Схема участка по ремонту грузовых

+7 (343) 777-00-42 Пн-Вс c 7:00 -16:00 по Москве admin@ChertegRF.ru

Мои желания

Чертеж агрегатного участка (на формате А1) для ремонта агрегатов полнокомплектных грузовых автомобилей на примере марок ЗиЛ-130 и КамАЗ-4310, площадью 198 квадратных метра.

Исходные данные для участка:

Годовой объем работ — 21941,03 чел. – ч.;

Режим работы — односменный

Число капитальных ремонтов:

Автомобилей ЗиЛ-130 — 300 шт.

Автомобилей КамАЗ — 200 шт.

Число капитальных ремонтов:

Ведущих мостов ЗиЛ — 600 шт.

Ведущих мостов КамАЗ — 700 шт.

Виды работ на проектируемом участке по ремонту агрегатов:

Сборка узлов агрегатов

Общая сборка узлов агрегатов

Испытание и регулировка агрегатов

Разборочно-сборочные и испытание приборов и механизмов тормозной системы

Детали (картеры коробок передач, редукторов, задних мостов, ступицы колес, тормозные барабаны) ремонтируют на специализированных постах, куда их доставляют со склада деталей, ожидающих ремонта (ДОР). На этом участке рекомендуется ремонтировать все основные детали агрегатов, что дает возможность сократить пути их транспортирования. Здесь переклепывают тормозные накладки и ремонтируют приборы тормозной системы.

Выбранное техническое оснащение для участка:

1 Вертикально-сверлильный станок 2Н118

2 Поворотный стенд для сборки тормозных барабанов со ступицами

3 Станок для растачивания тормозных барабанов и обтачивания тормозных накладок 670 (АСО)

4 Пневматический пресс для клёпки фрикционных накладок тормозных колодок Р-304 (АСО)

5 Станок для шлифования фрикционных накладок тормозных колодок

6 Стенд для ремонта рулевых механизмов и карданных валов автомобиля ЗиЛ-130

7 Стенд для ремонта коробок передач ЗиЛ-130

8 Пневматический пресс с ручным приводом

9 Настольно сверлильный станок

10 Стенд для сборки задних мостов ЗиЛ-130

11 Стенд для испытания ведущих мостов ЗиЛ-130

12 Гидравлический пресс с усилием 20 Т

13 Стенд для испытания коробок передач ЗиЛ-130

14 Стенд для сборки задних мостов КамАЗ

15 Стенд для испытания ведущих мостов КамАЗ

16 Стенд для испытания коробок передач КамАЗ

17 Стенд для ремонта рулевых механизмов и карданных валов автомобиля КамАЗ

18 Стенд для ремонта коробок передач КамАЗ

19 Стенд для ремонта редукторов задних мостов КамАЗ

20 Стенд для ремонта редукторов задних мостов ЗиЛ-130

21 Слесарный верстак

22 Ларь для обтирочных материалов

23 Ванна для мойки деталей

24 Стеллаж для деталей

25 Станок для заточки инструментов

Дополнительные материалы: прилагается на 8 листах пояснительная записка к чертежу:

- — описан технологический процесс на агрегатном участке

- — уточнена численность производственных рабочих и выполнен расчет числа рабочих мест

- — расчет производственного и стационарного (сборочного) оборудования: Стационарная форма организации разборочно- сборочных работ характеризуется тем, что эти работы (разборочные или сборочные) выполняет группа (бригада) рабочих на одном неподвижном месте (стенде), к которому подают (или убирают) необходимые детали и сборочные единицы.

- — расчет оборудования для обкатки и испытания агрегатов, а также подъемно-транспортного, необходимого для эффективного обеспечения производственного процесса ремонтного предприятия, зависит от номенклатуры ремонтируемых объектов, их массы и размеров, типа производства и формы организации труда, типа и размеров производственных помещений.

- — определение расхода электроэнергии участка

Чертеж в программе: Компас 3D V

Источник