- 4 лаб-6Н81

- 4 лаб-6Н81

- 6Н81А станок консольно-фрезерный широкоуниверсальный паспорт, схемы, описание, характеристики

- Сведения о производителе консольно-фрезерного станка 6Н81А

- Станки, выпускаемые Дмитровским заводом фрезерных станков, ДЗФС

- 6Н81А Станок консольный фрезерный широкоуниверсальный. Назначение и область применения

- Принцип работы и особенности конструкции станка

- Наиболее известные серии консольно-фрезерных станков, выпускаемых ДЗФС:

- Станки консольно-фрезерные. Общие сведения

- Габарит рабочего пространства широкоуниверсального фрезерного станка 6Н81А

- Общий вид вертикального консольно-фрезерного станка 6Н81А

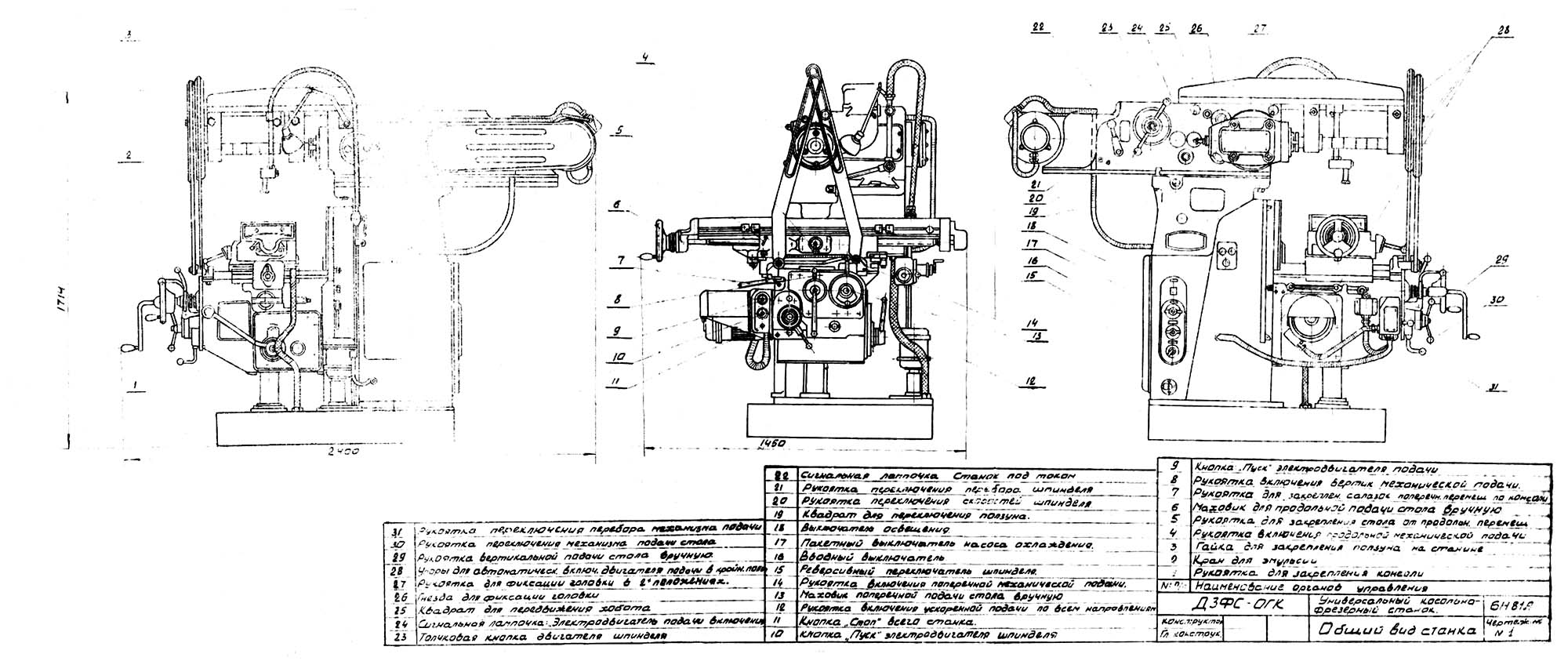

- Расположение органов управления фрезерным станком модели 6Н81А

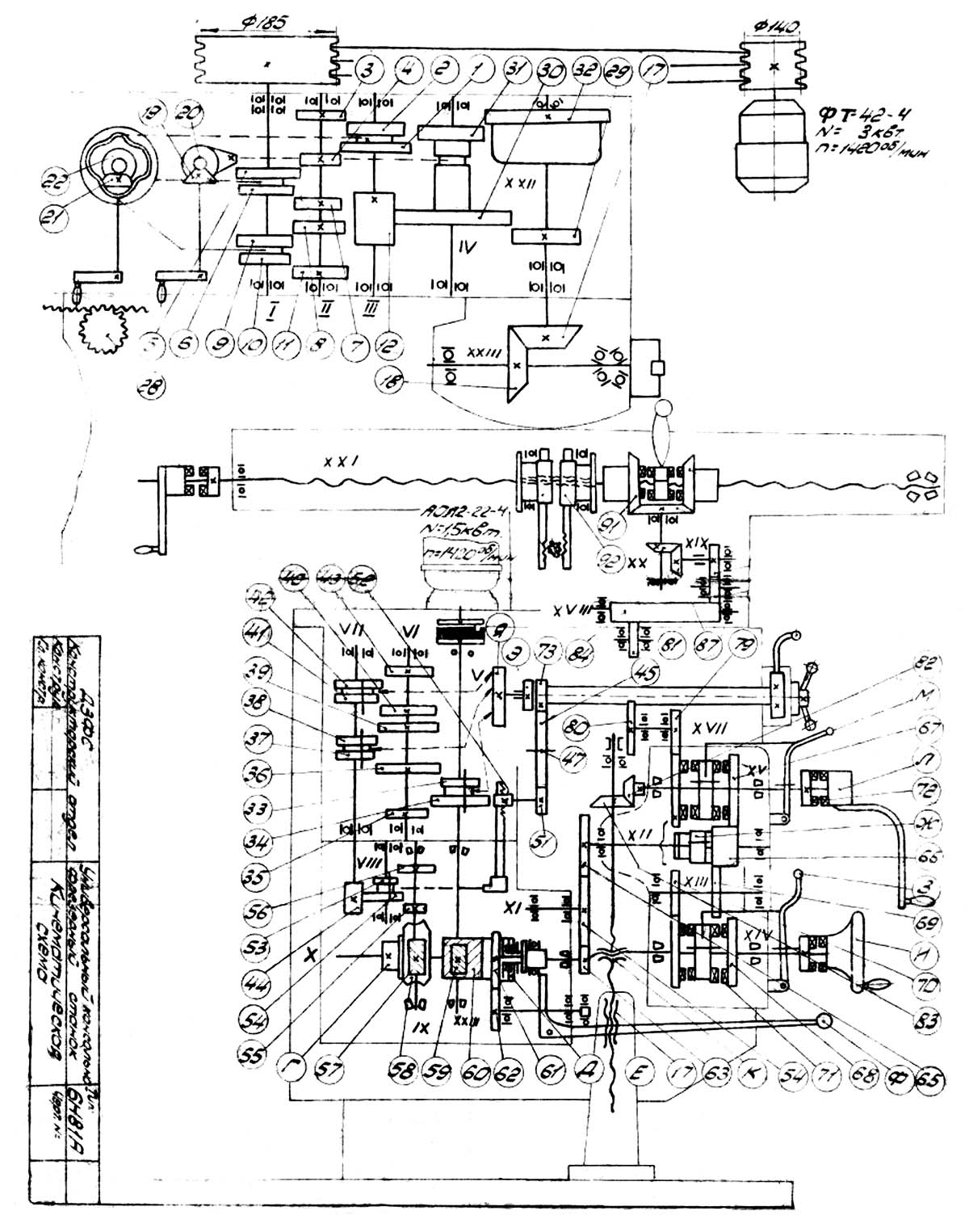

- Кинематическая схема широкоуниверсального фрезерного станка 6Н81А

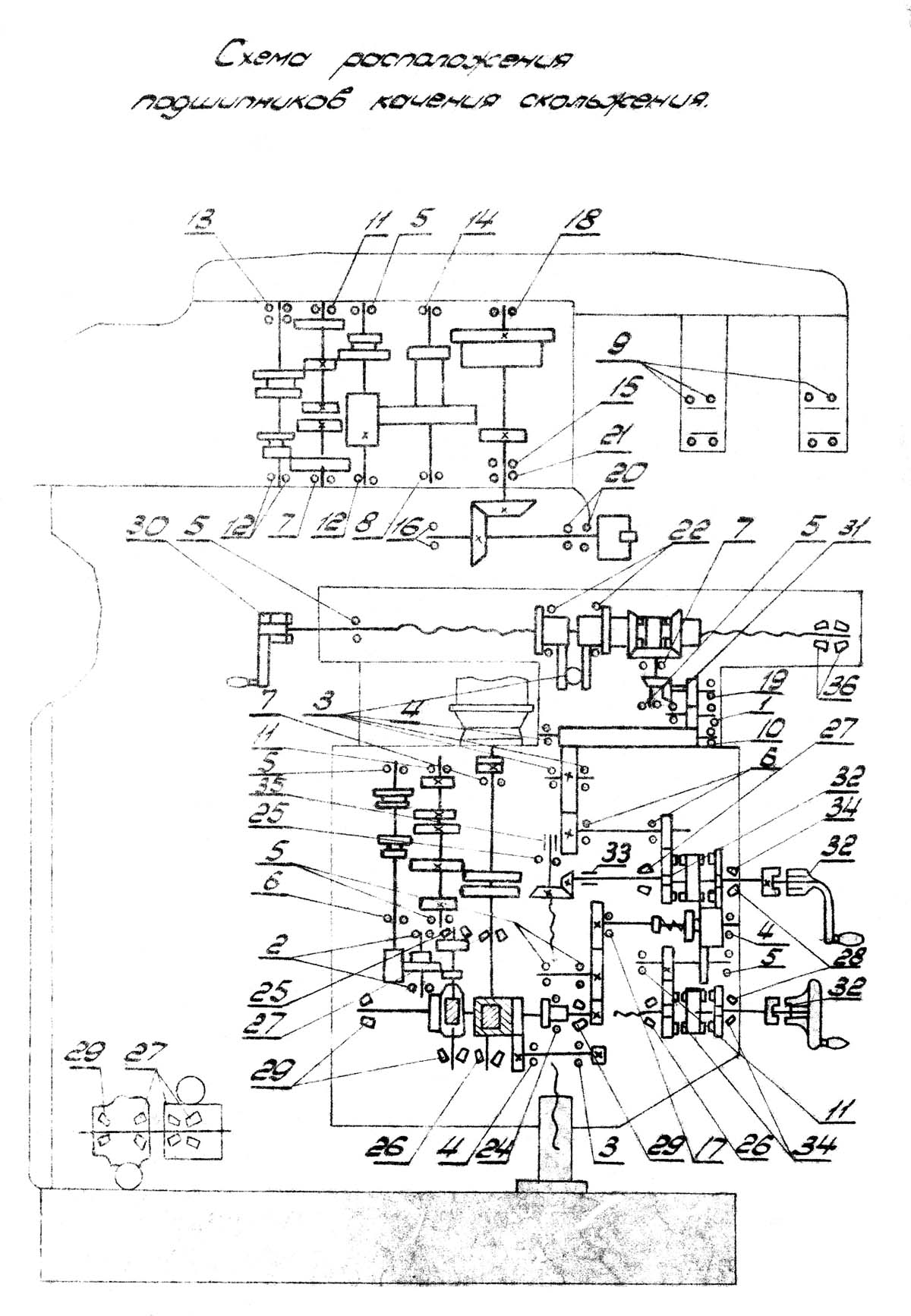

- Схема расположения подшипников широкоуниверсального фрезерного станка 6Н81А

- Ползун широкоуниверсального фрезерного станка 6Н81А

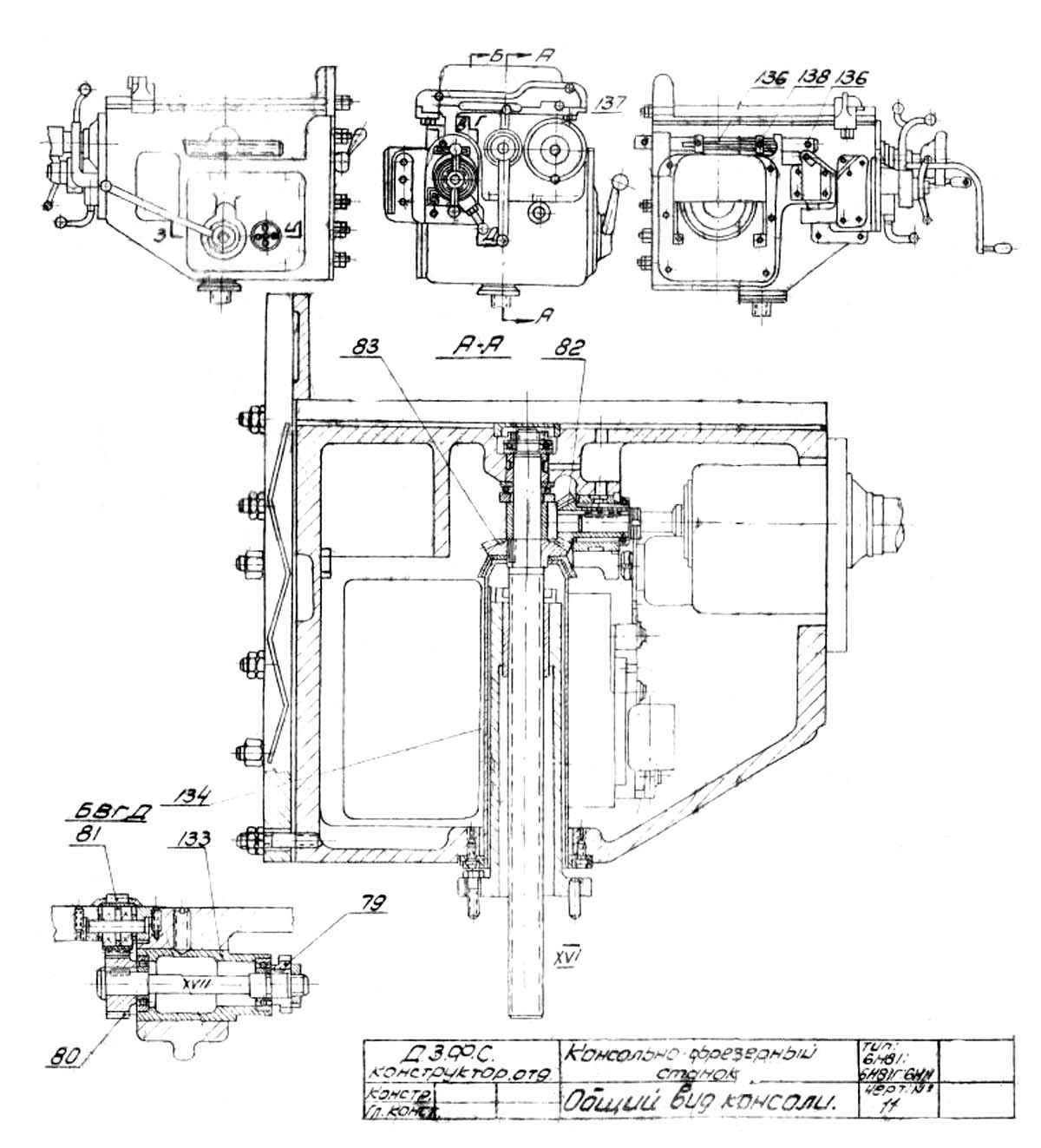

- Консоль широкоуниверсального фрезерного станка 6Н81А

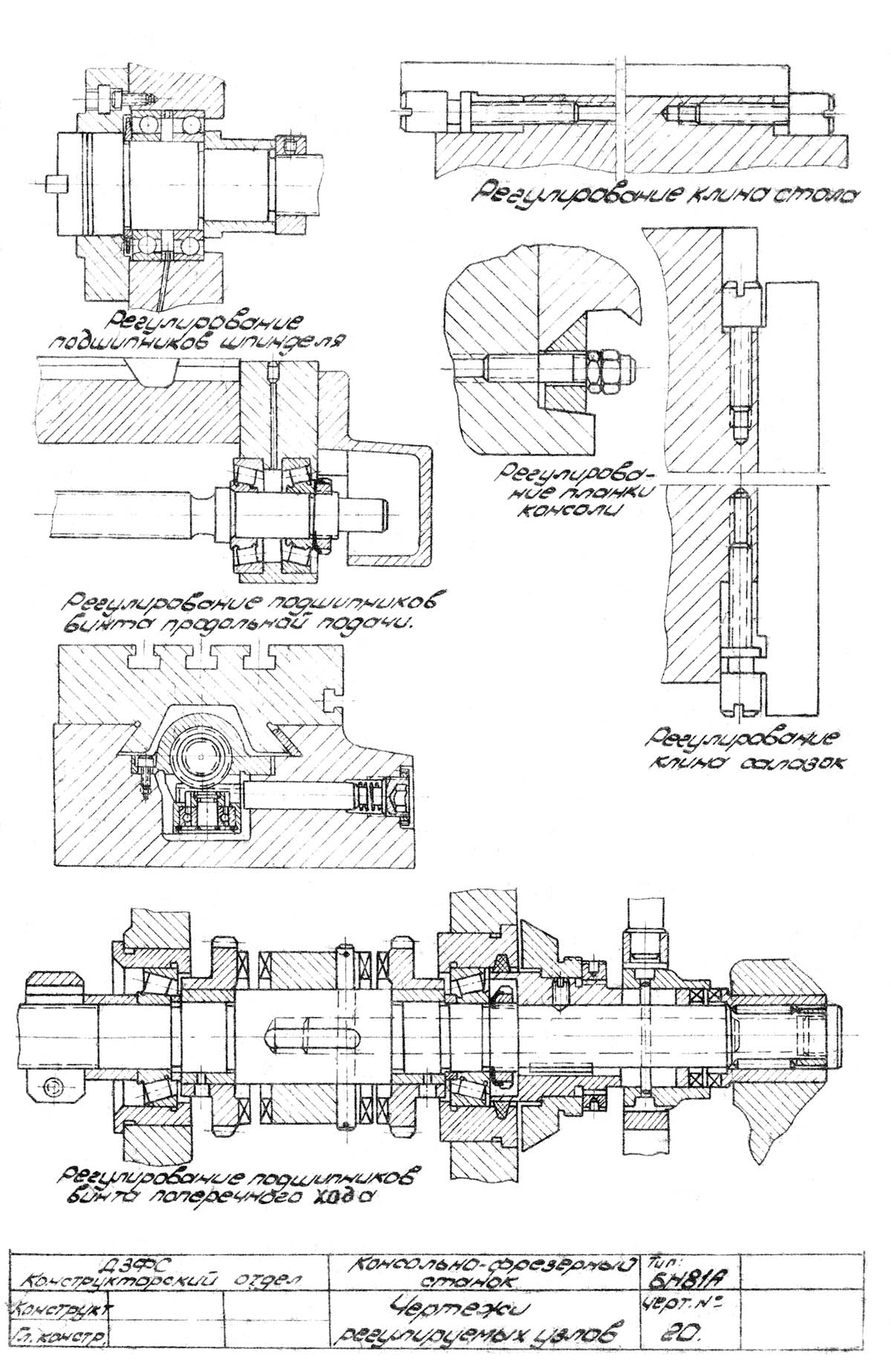

- Настройка широкоуниверсального фрезерного станка 6Н81А

- Установка инструмента широкоуниверсального фрезерного станка 6Н81А

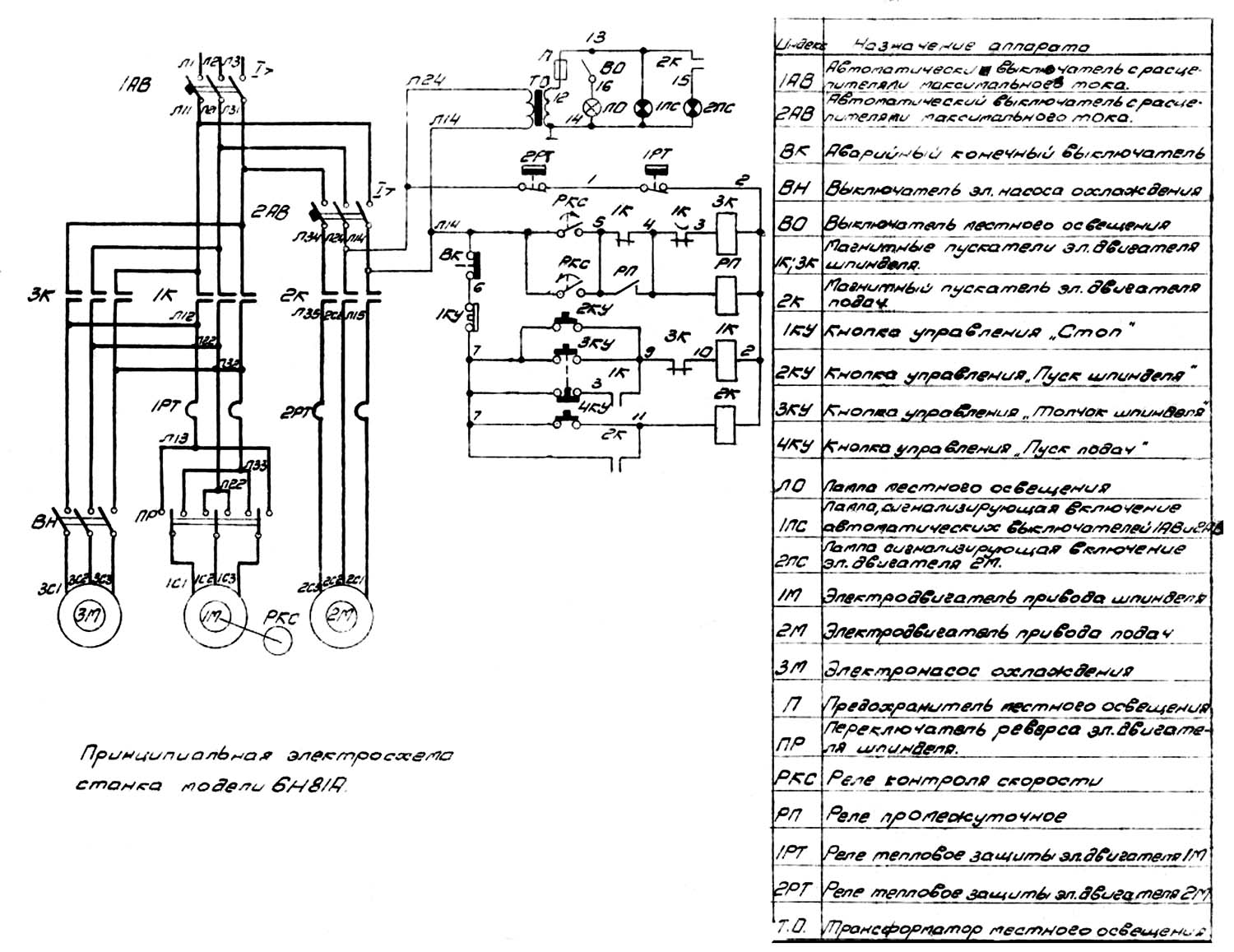

- Схема электрическая широкоуниверсального консольно-фрезерного станка 6Н81А

- 6Н81А Станок консольно-фрезерный широкоуниверсальный. Видеоролик.

- Технические характеристики станка 6Н81А

- Список литературы:

- Электрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

- Электрооборудование фрезерных станков Вильнюсского станкозавода Жальгирис

- Электрооборудование фрезерных станков Дмитровского станкозавода, ДЗФС

4 лаб-6Н81

Уравнение кинематического баланса продольной подачи стола:

× 35 27 19 19 14 19 ; 19 6, мм/ мин. 27 19 19 19 28 1 19 42 19 43

В приводе подач установлена предохранительная фрикционная муфта МП.

4.5 Приводы быстрых перемещений

Быстрые перемещения происходят в направлении работающей (вертикальной, поперечной или продольной) подачи при включении фрикционной муфты М2 рукояткой, расположенной с правой стороны консоли. Вал, на котором находится муфта М2, от электродвигателя через передачу 12:24 получает быстрое вращение. Однако коробка подач продолжает работать и чтобы не было одновременной передачи на этот вал медленного вращения от коробки подач и быстрого, и в этой связи неизбежных поломок в кинематической цепи, в ступице червячного колеса 36 смонтирована муфта обгона МО, разъединяющая колесо 36 и вал муфты М2 при его быстром вращении.

5 УПРАВЛЕНИЕ СТАНКОМ

На общем виде станка (см. рис. 6) показаны следующие органы ручного управления станком:

1 – рукоятка переключения коробки скоростей;

2 – рукоятка включения перебора шпинделя;

3 – рукоятка ручного продольного перемещения стола;

4 – рукоятка включения продольной подачи стола;

5 – рукоятка включения поперечной подачи;

6 – рукоятка включения вертикальной подачи;

7 – рукоятка ручного вертикального перемещения стола;

8 – маховик ручного поперечного перемещения стола; 9, 10 – рукоятки переключения коробки подач.

Для настройки станка на требуемую частоту вращения шпинделя необходимо рукоятки 1 и 2 установить в положения, соответствующие указанным на табличке станка.

Для настройки станка на требуемую подачу необходимо установить соответствующую подачу, переключая коробку подач рукоятками 9 и 10. Включение подачи в нужном направлении осуществляется рукоятками 4, 5 или 6.

Для включения быстрого перемещения стола необходимо поднять и удерживать рукоятку быстрого хода. Быстрое перемещение будет происходить, если включена какая-либо подача одной из рукояток 4, 5 или 6.

6 НАСТРОЙКА ДЕЛИТЕЛЬНОЙ ГОЛОВКИ И ФРЕЗЕРНОГО СТАНКА НА ОБРАБОТКУ КОСОЗУБОГО КОЛЕСА

Делительная головка устанавливается на столе универсально-фрезерного станка (в данном случае используется станок модели 6Н81) и кинематически связывается с винтом продольной подачи посредством сменных зубчатых колес (рис. 11). Стол станка разворачивается на угол наклона зуба обрабатываемого колеса. В шпинделе станка устанавливается оп-

равка с дисковой модульной фрезой, обрабатывающей впадину между зубьями на заготовке. Головка настраивается на простое деление, но лимб 8 не фиксируется, а вместе с рукояткой 10 и фиксатором 11 участвует в передаче вращения от ходового винта на шпиндель делительной головки, что необходимо для образования винтового (косого) зуба.

Нарезание цилиндрического косозубого колеса слагается из двух отдельных операций:

1) делительного поворота заготовки на один зуб;

2) нарезания винтовой впадины между зубьями. Схема настройки показана на рис. 11. Порядок настройки следующий:

1) настраивается делительная головка простым способом для деления на Z частей, где

Z – число зубьев обрабатываемого колеса;

2) рассчитывается передаточное отношение сменных колес из условия: при перемещении стола на шаг Т винтовой линии нарезаемого зуба заготовка должна сделать один оборот.

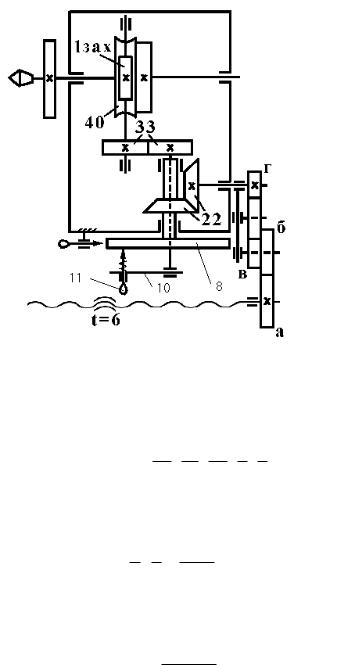

Рис. 11. Схема настройки делительной головки на обработку косозубого колеса

Уравнение кинематического баланса цепи, связывающей перемещение стола с поворотом заготовки:

T = 1 об. заг 40 1 33 33 22 22 в г б а t ,

где t – шаг ходового винта продольной подачи. В станке модели 6Н81 t = 6 мм. Передаточное отношение сменных колес

б а в г = 40 T t .

Обычно чертежом задается нормальный модуль m, число зубьев Z и угол наклона зуба ϕ . Тогда шаг Т определяется по формуле:

Пример: Рассчитать настройку делительной головки и фрезерного станка на нарезание косозубого колеса.

Исходные данные: число зубьев Z = 35;

нормальный модуль m = 2 мм;

угол наклона зуба по делительному цилиндру ϕ = 14 о ;

1) Настраиваем делительную головку на выполнение 35 делений.

Источник

4 лаб-6Н81

Уравнение кинематического баланса продольной подачи стола:

× 35 27 19 19 14 19 ; 19 6, мм/ мин. 27 19 19 19 28 1 19 42 19 43

В приводе подач установлена предохранительная фрикционная муфта МП.

4.5 Приводы быстрых перемещений

Быстрые перемещения происходят в направлении работающей (вертикальной, поперечной или продольной) подачи при включении фрикционной муфты М2 рукояткой, расположенной с правой стороны консоли. Вал, на котором находится муфта М2, от электродвигателя через передачу 12:24 получает быстрое вращение. Однако коробка подач продолжает работать и чтобы не было одновременной передачи на этот вал медленного вращения от коробки подач и быстрого, и в этой связи неизбежных поломок в кинематической цепи, в ступице червячного колеса 36 смонтирована муфта обгона МО, разъединяющая колесо 36 и вал муфты М2 при его быстром вращении.

5 УПРАВЛЕНИЕ СТАНКОМ

На общем виде станка (см. рис. 6) показаны следующие органы ручного управления станком:

1 – рукоятка переключения коробки скоростей;

2 – рукоятка включения перебора шпинделя;

3 – рукоятка ручного продольного перемещения стола;

4 – рукоятка включения продольной подачи стола;

5 – рукоятка включения поперечной подачи;

6 – рукоятка включения вертикальной подачи;

7 – рукоятка ручного вертикального перемещения стола;

8 – маховик ручного поперечного перемещения стола; 9, 10 – рукоятки переключения коробки подач.

Для настройки станка на требуемую частоту вращения шпинделя необходимо рукоятки 1 и 2 установить в положения, соответствующие указанным на табличке станка.

Для настройки станка на требуемую подачу необходимо установить соответствующую подачу, переключая коробку подач рукоятками 9 и 10. Включение подачи в нужном направлении осуществляется рукоятками 4, 5 или 6.

Для включения быстрого перемещения стола необходимо поднять и удерживать рукоятку быстрого хода. Быстрое перемещение будет происходить, если включена какая-либо подача одной из рукояток 4, 5 или 6.

6 НАСТРОЙКА ДЕЛИТЕЛЬНОЙ ГОЛОВКИ И ФРЕЗЕРНОГО СТАНКА НА ОБРАБОТКУ КОСОЗУБОГО КОЛЕСА

Делительная головка устанавливается на столе универсально-фрезерного станка (в данном случае используется станок модели 6Н81) и кинематически связывается с винтом продольной подачи посредством сменных зубчатых колес (рис. 11). Стол станка разворачивается на угол наклона зуба обрабатываемого колеса. В шпинделе станка устанавливается оп-

равка с дисковой модульной фрезой, обрабатывающей впадину между зубьями на заготовке. Головка настраивается на простое деление, но лимб 8 не фиксируется, а вместе с рукояткой 10 и фиксатором 11 участвует в передаче вращения от ходового винта на шпиндель делительной головки, что необходимо для образования винтового (косого) зуба.

Нарезание цилиндрического косозубого колеса слагается из двух отдельных операций:

1) делительного поворота заготовки на один зуб;

2) нарезания винтовой впадины между зубьями. Схема настройки показана на рис. 11. Порядок настройки следующий:

1) настраивается делительная головка простым способом для деления на Z частей, где

Z – число зубьев обрабатываемого колеса;

2) рассчитывается передаточное отношение сменных колес из условия: при перемещении стола на шаг Т винтовой линии нарезаемого зуба заготовка должна сделать один оборот.

Рис. 11. Схема настройки делительной головки на обработку косозубого колеса

Уравнение кинематического баланса цепи, связывающей перемещение стола с поворотом заготовки:

T = 1 об. заг 40 1 33 33 22 22 в г б а t ,

где t – шаг ходового винта продольной подачи. В станке модели 6Н81 t = 6 мм. Передаточное отношение сменных колес

б а в г = 40 T t .

Обычно чертежом задается нормальный модуль m, число зубьев Z и угол наклона зуба ϕ . Тогда шаг Т определяется по формуле:

Пример: Рассчитать настройку делительной головки и фрезерного станка на нарезание косозубого колеса.

Исходные данные: число зубьев Z = 35;

нормальный модуль m = 2 мм;

угол наклона зуба по делительному цилиндру ϕ = 14 о ;

1) Настраиваем делительную головку на выполнение 35 делений.

Источник

6Н81А станок консольно-фрезерный широкоуниверсальный

паспорт, схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка 6Н81А

Производитель серии фрезерных станков 6Р11, 6Р81, 6Р81Г, 6Н81А Дмитровский завод фрезерных станков, основанный в 1940 году.

Основной продукцией завода является широкая гамма универсальных консольно-фрезерных станков с размером рабочего стола от 250 x 630 мм до 400 x 1600 мм.

Станки, выпускаемые Дмитровским заводом фрезерных станков, ДЗФС

6Н81А Станок консольный фрезерный широкоуниверсальный. Назначение и область применения

Широкоуниверсальный консольно-фрезерный станок 6Н81А с поворотной фрезерной головкой предназначен для обработки небольших изделий из стали, чугуна, цветных металлов и пластмасс цилиндрическими, торцовыми, дисковыми, угловыми и специальными фрезами.

Принцип работы и особенности конструкции станка

Шпиндель станка 6Н81А может поворачиваться в вертикальной плоскости на 115° и занимать горизонтальное, вертикальное и наклонное положение.

При наличии делительной головки на станке 6Н81А можно обрабатывать зубчатые колеса с прямым и спиральным зубом, спиральные сверла, и подобные изделия.

Основные размеры станка соответствуют ГОСТ 165-49, нормы точности соответствуют ГОСТ 154-41, ГОСТ- 155-41.

Станок 6Н81А состоит из следующих узлов:

- Станина;

- Ползун;

- Коробка подач;

- Редуктор;

- Коробка реверса;

- Механизм переключения подач;

- Консоль;

- Стол;

- Охлаждение;

- Смазка;

- Электрооборудование;

- Принадлежности.

Наиболее известные серии консольно-фрезерных станков, выпускаемых ДЗФС:

- серии 6Н: вертикальные — 6Н11; горизонтальные — 6Н81, 6Н81Г, 6Н81А

- серии 6Р: вертикальные — 6Р11; горизонтальные — 6Р81; 6Р81Г; широкоуниверсальные — 6Р81Ш

- серии 6Т: вертикальные — 6Т11, 6Т12

- серии 6К: вертикальные — 6К11, 6К12, широкоуниверсальные — 6К81Ш, 6К82Ш

- серии 6М: широкоуниверсальные с автоциклами — 6М82Ш

- серии 6Д: вертикальные — 6Д12, горизонтальные — 6Д81, 6Д82; широкоуниверсальные — 6Д81Ш, 6Д82Ш

- серии 6ДМ: вертикальные с ЧПУ 6ДМ13ФЗ, с автоциклами — 6ДМ83Ш, с ЧПУ — 6ДМ83ШФ2

Станки консольно-фрезерные. Общие сведения

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.

Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя накладную поворотную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г, 6Н81А; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

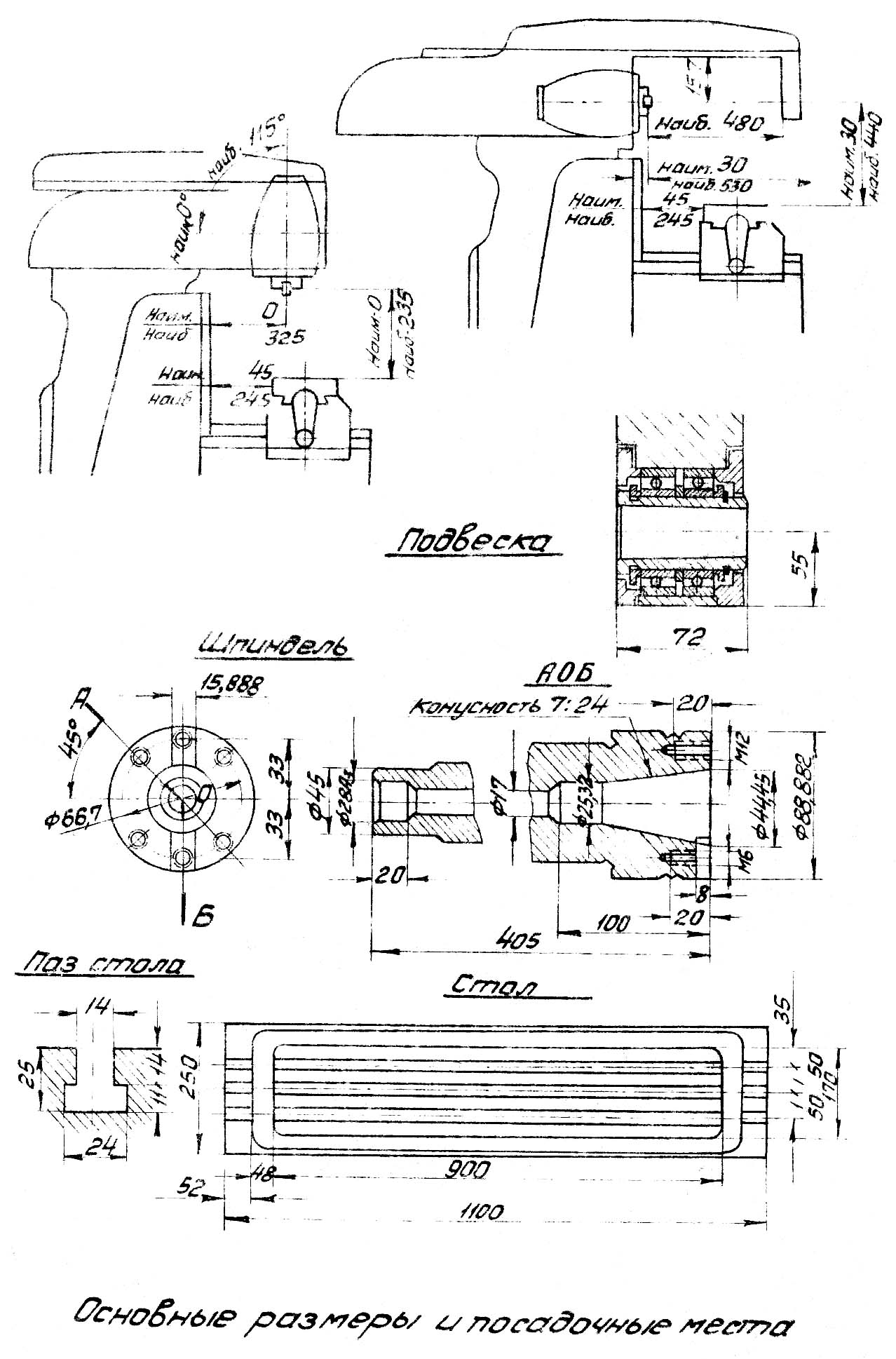

Габарит рабочего пространства широкоуниверсального фрезерного станка 6Н81А

Габарит рабочего пространства фрезерного станка 6Н81А

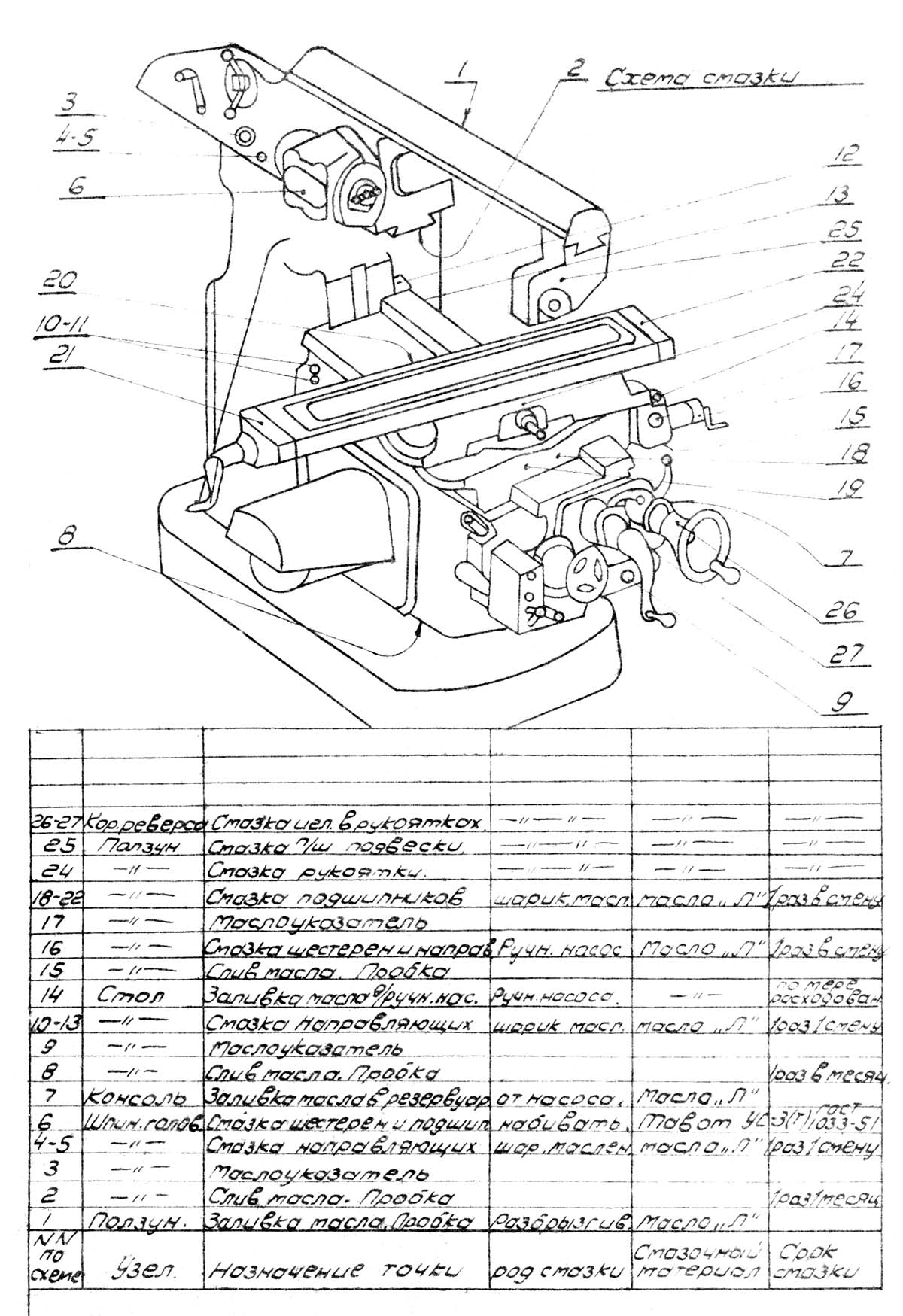

Общий вид вертикального консольно-фрезерного станка 6Н81А

Общий вид и точки смазки консольно-фрезерного станка 6Н81А

Фото консольно-фрезерного станка 6Н81А

Фото консольно-фрезерного станка 6Н81А

Фото консольно-фрезерного станка 6Н81А

Фото консольно-фрезерного станка 6Н81А

Фото консольно-фрезерного станка 6Н81А

Расположение органов управления фрезерным станком модели 6Н81А

Расположение органов управления фрезерным станком модели 6Н81А

Кинематическая схема широкоуниверсального фрезерного станка 6Н81А

Кинематическая схема фрезерного станка 6Н81А

Схема расположения подшипников широкоуниверсального фрезерного станка 6Н81А

Схема расположения подшипников фрезерного станка 6Н81А

Ползун широкоуниверсального фрезерного станка 6Н81А

Ползун фрезерного станка 6Н81А

Консоль широкоуниверсального фрезерного станка 6Н81А

Консоль фрезерного станка 6Н81А

Настройка широкоуниверсального фрезерного станка 6Н81А

Настройка фрезерного станка 6Н81А

Установка инструмента широкоуниверсального фрезерного станка 6Н81А

Установка инструмента фрезерного станка 6Н81А

Схема электрическая широкоуниверсального консольно-фрезерного станка 6Н81А

Электрическая схема широкоуниверсального консольно-фрезерного станка 6Н81А

6Н81А Станок консольно-фрезерный широкоуниверсальный. Видеоролик.

Технические характеристики станка 6Н81А

| Наименование параметра | 6Н81Г | 6Н81 | 6Н81А |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н | Н | Н |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1000 х 250 | 1000 х 250 | 1000 х 250 |

| Наименьшее и наибольшее расстояние (в горизонтальном положении) от оси шпинделя до стола | 30..380 | 30..340 | 30..440 |

| Расстояние от оси шпинделя (в горизонтальном положении) до хобота, мм | 150 | 150 | 157 |

| Наибольшее расстояние от среднего паза стола до вертикальных направляющих станины, мм | 370 | ||

| Расстояние от края стола до вертикальных направляющих станины, мм | 45..245 | ||

| Расстояние от торца шпинделя (в вертикальном положении) до поверхности стола, мм | — | — | 0..235 |

| Расстояние от оси шпинделя (в вертикальном положении) до вертикальных направляющих станины, мм | — | — | 0..325 |

| Наибольший угол поворота шпиндельной головки от горизонтального положения, град | — | — | 115° |

| Рабочий стол | |||

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее перемещение стола продольное от руки/ от двигателя (ось X), мм | 600/ 560 | 600/ 560 | 600/ 560 |

| Наибольшее перемещение стола поперечное от руки/ от двигателя (ось Y), мм | 200/ 190 | 200/ 190 | 200/ 190 |

| Наибольшее перемещение стола вертикальное от руки/ от двигателя (ось Z), мм | 400/ 350 | 350/ 340 | 410/ 350 |

| Наибольший угол поворота стола, град | нет | ±45° | +45° -35° |

| Цена одного деления шкалы поворота стола, град | нет | 1 | 1 |

| Перемещение стола на одно деление лимба (продольное, поперечное), мм | 0,05 | 0,05 | 0,05 |

| Перемещение стола на одно деление лимба (вертикальное), мм | 0,025 | 0,025 | 0,025 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | 6 | 6 |

| Перемещение стола на один оборот лимба вертикальное, мм | 3 | 3 | 3 |

| Шпиндельная головка. Шпиндель | |||

| Частота вращения шпинделя, об/мин (число ступеней) | 65..1800 (16) | 65..1800 (16) | 65..1800 (16) |

| Количество скоростей шпинделя | 16 | 16 | 16 |

| Эскиз конца шпинделя | ГОСТ 836-47 | ГОСТ 836-47 | ГОСТ 836-47 |

| Конус шпинделя | 45 | 45 | |

| Конец шпинделя | № 2 | ||

| Наибольшее горизонтальное перемещение шпиндельной головки, мм | — | — | 500 |

| Длина линейки для измерения перемещения шпиндельной головки, мм | — | — | 500 |

| Наибольший допустимый крутящий момент на шпинделе Нм | 525 | 525 | |

| Механика станка | |||

| Число ступеней рабочих подач стола | 16 | 16 | 16 |

| Пределы рабочих подач. Продольных (ось X), мм/мин (число подач) | 35..980 | 35..980 | 35..1020 |

| Пределы рабочих подач. Поперечных (ось Y), мм/мин | 25..765 | 25..765 | 28..790 |

| Пределы рабочих подач. Вертикальных (ось Z), мм/мин | 12..380 | 12..380 | 14..390 |

| Быстрый ход стола продольный (ось X), м/мин | 2,9 | 2,9 | 2,9 |

| Быстрый ход стола поперечный (ось Y), м/мин | 2,3 | 2,3 | 2,3 |

| Быстрый ход стола вертикальный (ось Z), м/мин | 1,15 | 1,15 | 1,15 |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть | есть | есть |

| Блокировка ручной и механической подачи (продольной) | нет | нет | нет |

| Блокировка ручной и механической подачи (поперечной, вертикальной) | есть | есть | есть |

| Торможение шпинделя (муфта) | есть | есть | есть |

| Предохранение от перегрузки (муфта) | есть | есть | есть |

| Привод | |||

| Число электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель привода главного движения, кВт (об/мин) | 4,5 | 4,5 | 2,8 (1420) |

| Электродвигатель привода подач, кВт | 1,7 | 1,7 | 1,7 |

| Электронасос охлаждающей жидкости Тип | ПА-22 | ПА-22 | ПА-22 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 |

| Производительность насоса СОЖ, л/мин | 22 | 22 | 22 |

| Общая мощность всех электродвигателей станка | 6,325 | 6,325 | 4,625 |

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2060 х 1940 х 1600 | 2060 х 1940 х 1600 | 2100 х 2400 х 1715 |

| Масса станка, кг | 2000 | 2100 | 2100 |

Список литературы:

Связанные ссылки. Дополнительная информация

Электрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

Электрооборудование фрезерных станков Вильнюсского станкозавода Жальгирис

Электрооборудование фрезерных станков Дмитровского станкозавода, ДЗФС

Источник