Ремонт фланцевых соединений

Фланцевое соединение – разъемный способ монтажа трубопроводов, арматуры, корпусов аппаратов. Оно состоит из двух фланцев или дисков с отверстиями по центру. Крепеж осуществляют болтами, шпильками. Для герметичности между деталями кладут уплотнительные прокладки.

Под воздействием перепадов температур, высокого давления, агрессивных сред и внешних климатических условий фланцевые стыки изнашиваются. Эрозия, коррозия приводят к утечкам транспортируемых веществ, выходу всего трубопровода из строя.

Порядок ремонта

Методы обнаружения дефектов:

- Визуальный осмотр.

- Измерение геометрических параметров. Отклонения от габаритов, заданных чертежами, свидетельствует о наличии повреждений.

- Рентгеноскопия, ультразвуковой контроль. Электронное оборудование позволяет получить точную информацию о размерах дефектов, глубине их залегания без разборки узла.

- Проверка герметичности. Производится с помощью галоидных, гелиевых течеискателей. При минусовых температурах используют незамерзающий мыльный раствор.

Перед проведением ремонтных работ трубопровод перекрывают, тем самым исключая попадание грязи и посторонних предметов внутрь. Если фланцы сильно повреждены или их ремонт кажется нецелесообразным, их меняют.

- После демонтажа уплотнительные поверхности очищают. Удаляют старые прокладки, шабером убирают коррозионные поражения.

- Редкие глубокие дефекты, забоины, раковины устраняют механическим способом. Образовавшиеся отверстия убирают электронаплавкой, следы от которой зачищают, шлифуют.

- Для плотного прилегания поверхностей друг к другу производят притирку. Для этого берут абразивные порошки и пасты, которые подбирают под фланцевый материал. Появление матового-серого кольца – сигнал к окончанию процесса.

- Вышедшие из строя болты и шпильки заменяют новыми. В большинстве случаев происходит замена прокладок. Их уплотнительные свойства ухудшаются.

Требования к уплотнительным материалам

Прокладки изготавливают из:

- металла (сталь, чугун, алюминий, титан);

- неметалла (резина, фторопласт, паронит);

- комбинированных материалов (графитофторопласт).

На выбор прокладок влияет: рабочая среда, давление, рабочие температуры, нормативные документы.

На прокладочной поверхности не должно быть загрязнений, масляных пятен, следов старых уплотнителей, трещин, забоин.

При фиксации не используют смазочные составы (консистентные, минеральные, синтетические смазки), перевязи (шнурами, нитями, проволокой).

Дефекты фланцевых соединений

Поводом к ремонту служит неплотность соединения, утечки жидкостей, газов. Причиной могут служить повреждения разных частей.

- Уплотнительные поверхности, или зеркала (трещины, раковины и другие дефекты).

- Корпус (уменьшение толщины стенки воротниковых фланцев).

- Соединительные отверстия (срыв, смятие износ резьбы; люфт, превышающий допустимые значения).

- Прокладки (трещины, забоины, смятие).

- Болты, шпильки.

© ЗСПА — детали трубопроводов, 2021 Поставка трубопроводной арматуры по России и СНГ

Источник

Ремонт фланцевых соединений

Уплотнительные материалы и их установка.

Типы уплотнительного материала зависят от способа соединения отдельных элементов, соединяемых между собой, вида проходящей по системе среды и ее параметров.

1. Резьбовое соединение трубопроводов систем горячего и холодного водоснабжения, газоснабжения с Т=105◦С уплотняют прядью льна-долгунца с суриковой замазкой. Для этого на резьбу плотно и равномерно наматывают рассученную прядь льна по ходу резьбы и пропитывают ее замазкой.

Суриковая замазка – смесь свинцового сурика и натуральной олифы. Замазка закрывает неплотности и улучшает уплотнения. В последние годы используют и другие замазки и краски.

Резьбовое соединение трубопроводов с Т>105◦С (конденсат, пар, перегретая вода) уплотняют тонким асбестовым шнуром пропитанным замазкой из графита и олифы.

Правильно выполненное уплотненное резьбовое соединение в процессе эксплуатации повышает свою герметичность благодаря некоторому разбуханию льна и образованию ржавчины.

2. Фланцевое соединение трубопроводов уплотняют при помощи прокладок. Прокладки из прокладочного картона перед установкой смачивают водой и проваривают в олифе для придания плотности, или смазывают солидолом.

Паронит изготавливают из асбеста, каучука наполнителей (мел или каолин). Ввиду его повышенной плотности и твердости рекомендуется размочить в воде и пропитать графитовой смазкой на смазочном масле.

При использовании на пару прокладки можно обмазывать порошкообразным графитом без пропитки. Соединения имеющие такие прокладки не прилипают и легко разбираются.

3. Раструбные соединения трубопроводов уплотняют за счет тщательной конопатки их прядью на 2/3 глубины и окончательной заделки цементом или серосплавом.

Ремонт фланцевых соединений.

Неисправность фланцевого соединения проявляется в нарушении герметичности и прорыве газов и жидкости.

Причиной неисправности может быть:

1. неправильный выбор материала прокладок;

2. поочередное сжатие и расширение трубопровода в следствии температурных колебаний;

3. аварийное повышение давления;

4. вибрация аппарата и связанных с ним трубопроводов;

5. небрежная сборка.

Основные способы ремонта.

1. затягивание соединения;

2. замена прокладок;

3. замена фланцев.

На трубопроводах с Р 2 фланцевые соединения крепят болтами с гайками; при Р>40 кгс/см 2 – шпильками с гайками. Шпильками крепят все горячие трубопроводы. Шпильки и гайки изготавливают из качественных углеродистых и легированных сталей марок 30Х, 35Х, 25Х, 2МФА.

Источник

Ремонт фланцевых соединений

При проведении ремонтных работ, связанных с разуплотнением оборудования и трубопроводов, должны быть приняты меры, исключающие загрязнения внутренних полостей или попадания туда посторонних предметов.

Ремонт фланцев трубопроводов и арматуры заключается в устранении дефектов на уплотнительных поверхностях (зеркалах), ликвидации овальности отверстий для шпилек и замене сломанных или дефектных шпилек новыми.

После разборки зеркала фланцев очищают от старых прокладок, графита и следов коррозии до металлического блеска. Очистку производят шабером. Чистоту поверхности зеркал проверяют на отсутствие рисок и штрихов от шабера.

Единичные глубокие дефекты, образовавшиеся на зеркале фланца в результате его разрушения струей пара или воды при повреждении прокладки (эрозионные канавки), а также различные забоины и раковины устраняют электронаплавкой с предварительной выборкой дефекта механическим способом. Наплавленные места зачищают и зашлифовывают.

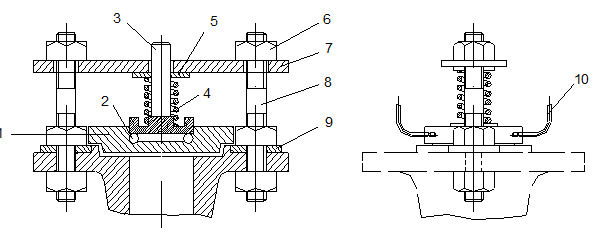

Приспособление для шлифовки и притирки фланцев приведено на рис.3.4.

1 — притир (шлифовальный камень или чугунный диск); 2 – шарикоподшипник; 3 ‑ шпиндель;

4 – пружина; 5 и 9 – шайба; 6 – гайка; 7 – планка; 8 – шпилька; 10 – ручка.

Рисунок 3.4 Приспособление для шлифовки и притирки зеркал фланцев.

Притирку делают с применением притирочных микропорошков, а для фланцев с плоскими металлическими прокладками и беспрокладочных – пасты ГОИ (Государственный оптический институт). Притирочные порошки выбирают в зависимости от материала фланцев. В процессе притирки притирочный материал меняют последовательно от более грубых марок до более тонких.

Абразивный материал (порошок, пасту) наносят на зеркало фланца, накладывают притир и вращают его вправо и влево на 1/4 окружности 6-8 раз. После этого притир снимают, притираемую поверхность и притир промывают бензином, накладывают свежий притирочный материал и операции повторяют.

Притирка считается законченной после того, как на поверхности зеркала появится кольцо матово-серого оттенка. Чем шире это кольцо, тем лучше качество притирки.

В тех случаях, когда ремонт фланцев на месте установки невозможен или нецелесообразен, их заменяют новыми.

Контрольные вопросы

1 Каков порядок сборки фланцевых соединений?

2 Как определяется отклонение параллельности уплотнительных поверхностей фланцев во фланцевом соединении?

3 Какова величина допускаемого отклонения параллельности уплотнительных поверхностей фланцев?

4 Каким образом должна производится затяжка крепежа фланцевого соединения?

5 Как контролируется величина затяжки крепежа фланцевого осединения?

6 Что контролируют при сборке фланцевых соединений?

7 В чем заключается ремонт фланцев на месте их установки?

8 Какие меры должны быть приняты при проведении ремонта фланцев в случае разуплотнения оборудования и трубопроводов?

9 Как производится ремонт уплотнительных поверхностей фланцев?

Источник

Монтаж и ремонт фланцевых соединений.

ФЛАНЦЕВЫЕ СОЕДИНЕНИЯ различают: накидные, свободно вращающиеся, приваренные к трубам в стык и резьбовые.

Для уплотнения фланцевых соединений применяют различные привалочные поверхности:

1) гладкие на обоих фланцах – до 25 кг/см 2 ;

2) выступ на одном и впадина на другом фланце- до 40 кг/см 2 ;

3) поверхности с канавками на обоих фланцах под металлические прокладки восьмиугольного или овального сечения для высоких давлений.

При монтаже фланцевых соединений уплотнение поверхностей фланцев, выравнивание перекосов, устранение зазоров, симметричное расположение отверстий под болты.

Выравнивание перекосов путем неравномерной затяжки шпилек и устранение зазоров путем установки клиновых прокладок не допускается.

При сборке фланцев необходимо обеспечить выполнение следующих требований:

1. болты трубопроводов работающих при температуре свыше 300 градусов, перед установкой должны быть прографичены;

2. размеры прокладок следует принимать согласно госта;

3. гайки болтов располагают с одной стороны фланцевых соединений;

4. затяжка болтов производится равномерно с поочередным постепенным завертыванием гаек (крест накрест) , обеспечивающим параллельность фланцев

5. выход концов шпилек и болтов из гаек должен быть одинаковым и не превышать величины равной половине диаметра болта или шпильки

устранение зазора между торцами труб или несовпадение осей труб возникающих при укладке, путем нагрева, натяжения или искривления трубы категорически запрещается.

РЕМОНТ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ.

Пропуск жидкости или газа во фланцевых соединениях объясняется тем, что при прогреве трубопровода температура неизолированных фланцев растет быстрее температуры крепежных деталей. Неодинаковое температурное расширение фланцев и шпилек приводит к дополнительным усилиям, в результате чего прокладки дают осадку, а соединения пропускают жидкость. Кроме того, пропуски обусловлены плохой подгонкой соприкасающихся поверхностей, дефектами этих поверхностей, некачественной прокладкой и недостаточной подтяжкой болтов и шпилек.

Прежде, чем установить прокладку её тщательно осматривают, не допускаются прокладки со следами излома, пор и трещин. Уплотняющие поверхности тщательно очищают и проверяют отсутствие раковин и забоин.

Чтобы развести фланцы для смены прокладок применяются зубило и клин, однако этот способ часто приводит к повреждению зеркала фланца. Поэтому для развода фланцев используются спец. приспособления.

Ремонт трубопроводов.

При текущем ремонте устраняются дефекты замеченные во время эксплуатации. Трубопроводы, которые во время работы на технологических установках закоксовываются или подвергаются коррозии, обязательно проверяются и очищаются.

В объем ремонтных работ входит:

1. проверка и ремонт всех опор и подвесок;

2. устранение утечки во фланцевых соединениях, обтяжка фланцев, смена прокладок;

3. проверка положения компенсаторов;

4. проверка сальников арматуры;

5. проверка герметичности арматуры;

6. замена изношенных трубопроводов.

Ремонтируемые трубопроводы должны быть полностью освобождены от продукта.

Пропуски в действующих трубопроводах определяют визуально, по потекам, запаху или изменению режима перекачки. Пропуски по телу трубы или в сварных швах можно ликвидировать наложением хомутов, которые изготовляют по форме трубы. Устанавливают таким образом, чтобы при стягивании прокладка (асбест, поранит резина, свинец, фторопласт ) оставалась зажатой между трубой и хомутом и заполняло неплотности. Хомут должен обладать достаточной прочностью и жесткостью для большей прочности хомут приваривают к трубе. Материал прокладок зависит от условий работы трубопровода. Прокладка не должна растворяться или разрушаться средой при длительной эксплуатации в рабочих условиях. Обычную резину можно применять при температуре не выше 50 градусов. В трубопроводах для пара, газа, нефтепродуктов, горячей воды и других жидкостей, при давлении до 40 ат. и температуре до 400 градусов, устанавливают прокладки из паранита.

Аварию, вызванную разрывом сварочного шва, устраняют, удаляя дефектный участок с последующей заваркой. Если участок большой — его заменяют. Для этого трубопровод освобождают от продукта и участок, длиной равной не менее одному диаметру трубы, вырезают. Вместо него заваривают кусок трубы.

Испытание трубопроводов.

По окончании монтажа, и периодически после ремонта трубопроводы проходят гидравлическоеиспытание на прочность и плотность, затем промываются и продуваются, и дополнительно испытываются на герметичность воздухом или инертным газом.

Для чего, трубопровод с обоих концов заглушатся приварными заглушками с кранами для выпуска воздуха, всю установленную арматуру полностью открыть, на месте регулирующих клапанов и измерительных устройств установить монтажные катушки, штуцера для КИП заглушить. Разрешается испытание с тепло- и антикоррозионной изоляцией.

Трубопровод заполняется водой с температурой 5-40 градусов, но чтоб не вызывала появления потения. Если температура ниже 0, то принимаются меры против замерзания.

Поршневым насосом создают необходимое давление опрессовки 1,25-1,5 от рабочего, но не менее 2 ат.

Напорные нефтяные трубопроводы должны быть подвергнуты гидравлическому испытанию при пробном давлении, превышающее в полтора раза рабочее.

При заполнении водой полностью вытеснить весь воздух.

Давление повышать плавно. Скорость подъёма давления должна быть указана в проектной документации. Использовать для подъёма давления сжатый воздух или газ, не допускается.

Отключают трубопровод от насоса.

Выдерживают 10 мин (испытание на прочность) и проверяют: отсутствие потеков, выпучен и порывов.

Давление должно контролироваться двумя манометрами, классом точности не ниже 1,5, с диаметром не менее 160 мм и шкалой 4/3 от измеряемого. Один устанавливается возле агрегата, другой в отдаленной точке.

После чего снижают давление до рабочего и проводят тщательный осмотр сварных швов (испытание на плотность). Во время осмотра допускается обстукивание молотком массой не более 1,5 кг. При пневматическом испытании обстукивание не допускается.

По окончании осмотра давление вновь повышают до испытательного и выдерживают ещё 5 минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод.

Продолжительность испытания на плотность определяется временем осмотра и проверки герметичности разъёмных соединений.

Затем открывают воздушники и опорожняют трубопровод через дренажи.

Результаты удовлетворительные если не произошло разрывов, видимых деформаций, падения давления по манометру, не обнаружено течи и запотевания. Подчеканка сварных швов запрещается.

При неудовлетворительных результатах дефекты устраняются, а испытания повторяются. Результаты оформляются актом или заносятся в паспорт трубопровода.

Допускается замена гидравлического испытания на пневматическое в случаях:

1. если опоры не рассчитаны на вес воды;

2. при Т ниже 0 и опасности промерзания;

3. если применение жидкости не допустимо.

При условии контроля испытания методом акустической эмиссии и положительной температуре воздуха.

Пневматическое испытание на прочность и плотность производится воздухом или инертным газом. Поднимать давление плавно со скоростью 5 % от Рпр в мин., но не более 2 ат в минуту с периодическим осмотром трубопровода при давлениях до 2-х ат два раза, более 2-х – 3. во время осмотра подъём давления прекратить.

Места утечки определяются по звуку и мыльной эмульсией.

На время испытаний обозначить флажками охранную зону 10 м при подземной прокладке и 25 – при надземной, в обе стороны и выставить через 200 м посты. Во время подъёма давления пребывание людей в охранной зоне запрещается.

Компрессоры и манометры располагать вне охранной зоны.

После окончания гидравлического испытания трубопровод опорожняется и продувается воздухом до полного удаления воды. Затем дополнительно проводятся пневматические испытания на герметичность воздухом или инертным газом под рабочим давлением в течении 24 часов новых и не менее 4-х часов ремонтируемых.

Определяется скорость падения давления после выдержки для выравнивания температуры. Температуру контролируют по термометрам на разных концах трубопровода.

Падение давления должно быть не менее 0,2 % за час.

Источник