- Капитальный ремонт двигателя Fiat Albea

- ПРИЧИНЫ, ПРИВОДЯЩИЕ К КАПИТАЛЬНОМУ РЕМОНТУ ДВС Fiat Albea

- ПОСЛЕДСТВИЯ АГРЕССИВНОЙ ЭКСПЛУАТАЦИИ ДВС

- ОБРЫВ РЕМНЯ ГРМ

- ЗАЛЕГАНИЕ ПОРШНЕВЫХ КОЛЕЦ

- ГИДРОУДАР

- ПЕРЕГРЕВ

- ДЕТОНАЦИЯ

- КАПИТАЛЬНЫЙ РЕМОНТ ДВС Fiat Albea

- FIAT Albea › Logbook › Переборка двигателя выполнена.

- Ремонт и обслуживание двигателя Fiat Albea ( Фиат Альбеа )

- Признаки проблем с мотором Fiat Albea

- Стоимость капитального ремонта двигателя Фиат Альбеа

- Записаться на бесплатную диагностику двигателя

- Этапы проведения ремонта двигателя Fiat Albea под ключ

- Дефектовка деталей двигателя

Капитальный ремонт двигателя Fiat Albea

Как определить, что двигателю нужен капитальный ремонт? Если вы столкнулись хотя бы с одной проблемой из перечисленных ниже, следует посетить автосервис:

- масляное голодание – мотор эксплуатировался при отсутствии масла в системе

- перегрев – двигатель закипел (система охлаждения не справилась)

- гидроудар – после преодоления водного препятствия ДВС заглох и больше не завёлся

- окончание ресурса – уточните в технических характеристиках вашего авто, на какой пробег рассчитан агрегат

Доверяйте капремонт двигателя только профессионалам!

.jpg)

ПРИЧИНЫ, ПРИВОДЯЩИЕ К КАПИТАЛЬНОМУ РЕМОНТУ ДВС Fiat Albea

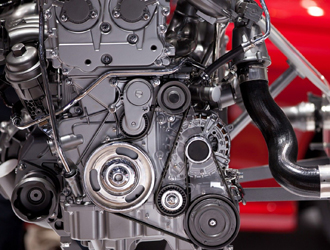

Как бы ни был надёжен двигатель автомобиля Fiat Albea, его ресурс зависит от условий эксплуатации и регулярного прохождения технического обслуживания. Не допустить появление неисправности или уменьшить её масштабы поможет прохождение ТО. Если владелец отказывается от планового обслуживания и использует свой автомобиль в агрессивных условиях, то рискует столкнуться с серьезными поломками силового агрегата. Причинами таких неисправностей являются:

1. Не заменённое вовремя масло и масляный фильтр. В таких условиях трущиеся детали двигателя работают с усилием, их поверхности подвержены повышенным температурам и деформации, так как масло теряет необходимые характеристики – становится более вязким. На деталях и в масляных магистралях появляются отложения, забивается масляный фильтр, переставая проводить очистку. Двигатель работающий с отработавшим маслом может покрыться шлаками, а это в свою очередь сделает необратимым капитальный ремонт двигателя.

2. Использование несоответствующего моторного масла. Когда автовладелец решает самостоятельно заменить масло, часто он не учитывает качественные характеристики при выборе нового, а руководствуется лишь его стоимостью. Если масло не соответствует потребностям двигателя, то детали ГРМ, поршни, коленвал будут не только испытывать повышенные нагрузки, но подвергнутся деформации. В конечном итоге двигатель может заклинить, что приведёт к капитальному ремонту головки блока цилиндров ДВС Fiat Albea.

3. Загрязнение воздушного и топливного фильтра. Наличие дефектов на этих деталях приводят к попаданию посторонних частиц в систему двигателя, от чего в первую очередь страдает поршневая группа.

4. Несвоевременное проведение диагностики Fiat Albea. Иногда водитель, даже при наличии признаков поломки не спешит посетить автосервис. А тем временем не отрегулированная работа свечей зажигания может вызвать длительную детонацию, постепенно разрушая камеру сгорания и поршни. Утечка антифриза приближает перегрев и, соответственно, капитальный ремонт двигателя.

5. Эксплуатация мотора с перегрузками. Чем дольше ДВС работает на оборотах, превышающих допустимые, тем быстрее изнашиваются его детали. Усугубляют ситуацию поездки с не прогретым мотором в зимний период, когда масло не успевает принять нужную консистенцию, начинает образовывать сгустки, приводя к заклиниванию двигателя.

ПОСЛЕДСТВИЯ АГРЕССИВНОЙ ЭКСПЛУАТАЦИИ ДВС

Автомобиль не прошёл плановое техобслуживание. Каковы будут последствия, не знает никто. Водитель может столкнуться как с мелкой поломкой, так и с фатальной неисправность, требующей демонтажа, сборки/разборки и чистки двигателя автомобиля.

ОБРЫВ РЕМНЯ ГРМ

Эксплуатационный срок ремня ГРМ (газораспределительного механизма) составляет 60 000 км, если это оригинальная запчасть или качественный аналог. У цепи ГРМ ресурс значительно больше. В некоторых авто он сопоставим с ресурсом ДВС. Несвоевременная замена цепи или ремня привода ГРМ приводит к их обрыву. Признаками такой поломки являются:

- внезапная остановка работы двигателя Fiat Albea;

- невозможность его повторного пуска;

- металлический стук при попытках старта.

При обрыве ремня, распределительный вал останавливается, соответственно, останавливаются и клапаны. Поршни под действием коленчатого вала продолжают работать. Таким образом, происходит столкновение поршней и клапанов. Если поломка случилась, когда двигатель работал на холостых оборотах, то пострадают только несколько клапанов, которые придётся заменить. Если автомобиль был в движении на передаче, последствием может стать замена клапанов двигателя комплектом, а также направляющих втулок.

.jpg)

ЗАЛЕГАНИЕ ПОРШНЕВЫХ КОЛЕЦ

Кольца поршней теряют свою подвижность такая поломка и называется залеганием. Причин её появления множество:

- некачественное масло или его низкий уровень;

- износ масляного фильтра Fiat Albea, как следствие – попадание в систему пыли;

- задиры на поверхности стенок поршней;

- перегрев ДВС;

- длительный простой авто.

Признаками того, что произошла поломка, являются:

- потеря тяги и компрессии двигателя;

- увеличение потребления топлива и масла;

- неравномерная работа ДВС на холостых оборотах;

- на свечах зажигания присутствует нагар.

Многие автолюбители спешат провести самостоятельную раскоксовку, заливая в цилиндры различные смеси как собственного производства, так и покупные. Понимая, что такая неисправность может привести как к ремонту ГБЦ Fiat Albea, так и к капитальному ремонту двигателя внутреннего сгорания. Специалисты не рекомендуют проводить подобные процедуры своими силами, так как степень залегания можно определить только визуально. Слишком большое количество нагара, которое растворит смесь, может только усложнить ситуацию.

ГИДРОУДАР

Признаком гидроудара в двигателе Fiat Albea, является то, что после проезда через водную преграду автомобиль заглох. Автомеханики настоятельно не рекомендуют пытаться заводить мотор во избежание отягчающих последствий. Когда вода попадает в цилиндры работающего двигателя (это происходит через воздушный фильтр), поршень, продолжая движение, упирается в преграду из воды, чтобы закончить такт. Когда поршень, пытаясь сжать воду, останавливается, и происходит гидроудар. Последствиями становятся:

- ремонт шатунно-поршневой группы ДВС Fiat Albea;

- замена блока цилиндров.

С учётом дороговизны ремонтных работ и запчастей, автовладельцы предпочитают установить контрактный двигатель.

ПЕРЕГРЕВ

Повышение температуры работы ДВС Fiat Albea происходит по многим причинам:

- неисправности радиатора, термостата, вентилятора или датчика охлаждающей жидкости;

- разрыв ремня помпы;

- низкий уровень антифриза.

В зависимости от длительности работы двигателя при повышенной температуре определяется и степень его перегрева:

- слабый перегрев – до 10 минут. Максимальный урон, который может получить современный двигатель – это лёгкая деформация поршней;

- средний перегрев – около 20 минут. Здесь может пострадать не только поршневая групп, но и оплавиться прокладка ГБЦ (головки блока цилиндров). В большинстве случаев потребуется диагностика и оценка степени повреждения двигателя;

- сильный перегрев – более 20 минут. Сначала плавятся и полностью разрушаются поршни, иногда они ломаются пополам и пробивают дыру в стенке блока, одновременно с этим масло утрачивает свои свойства и перестаёт быть смазочным материалом: начинают плавиться трущиеся детали, вкладыши прилипают к коленвалу и проворачиваются вместе с ним. Двигатель Fiat Albea глохнет.

При слабом перегреве специалисты рекомендуют охладить двигатель, оставив его поработать на холостом ходу несколько минут, и только потом заглушить. При более сильном – заглушить автомобиль сразу. Машину доставить в автосервис на эвакуаторе.

ДЕТОНАЦИЯ

Длительная детонация – это ударная волна, вызванная самовозгоранием топлива. Её признаком является характерный звонкий стук. Причиной такого эффекта становятся:

- некачественное топливо или с октановым числом ниже требуемого;

- плохо отрегулированное зажигание Fiat Albea;

- обеднённая смесь;

- нагар на деталях двигателя;

- свечи зажигания, не подходящие модели ДВС.

Подобная неисправность способствует постоянному перегреву мотора, ускоренному износу подвержен кривошипно-шатунный механизм, прокладка и сама ГБЦ. Если своевременно не устранить причину появления детонации, то впоследствии потребуется поиск дефектов в деталях двигателя Fiat Albea с последующей их заменой.

.jpg)

КАПИТАЛЬНЫЙ РЕМОНТ ДВС Fiat Albea

Прежде чем приступать к восстановительным работам, мастер проводит диагностику Fiat Albea. На основании её результатов и принимается решение о необходимости ремонта двигателя внутреннего сгорания. Капремонт состоит из нескольких обязательных этапов:

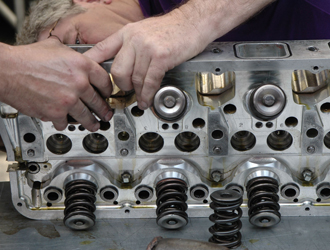

- Демонтаж двигателя, разборка и очистка.

- определение степени износа и поиск дефектов. Осмотр состояния корпуса ГБЦ и блока цилиндров, измерение зазоров между ними.

- Ремонт ГБЦ Fiat Albea. Замена или восстановление втулок и фасок, замена маслосъёмных колпачков новыми.

- Восстановление блока цилиндров и коленвала. Расточка цилиндров, замена гильз. Выравнивание и шлифовка стыковочной плоскости.

- Сборка и установка мотора на место.

- Регулировка зажигания, холостого хода и выхлопа.

Следование рекомендациям производителя и своевременное прохождение техобслуживания поможет предохранить двигатель Fiat Albea от преждевременного износа, а владельца авто от больших затрат на его ремонт.

Источник

FIAT Albea › Logbook › Переборка двигателя выполнена.

Итааак… Не пришлось тянуть, двигатель перебрали и собрали. Что показало вскрытие:

Клапана в диком нагаре. Как она заводилась в таком виде и ездила — непонятно.

Маслосъёмные кольца изношены, сальники клапанов — деревянные, сопливила маслом прокладка клапанной крышки.

В остальном всё было неплохо.

Первое, что мне сказали — двигатель уже вскрывали. И пробег вероятнее всего скручен (брала на пробеге 77 тыс). На кой леший туда ползали — непонятно, был сорван болт коленвала, выпускной коллектор держался на 4х шпильках из 8 (2 остатка пришлось высверливать). Жуть что делали с машиной до этого.

Поменяли ремни и умерший термостат, поставили новые свечи.

Собрали всё уже в час ночи, машину просили забрать сразу, ибо мест нет в гараже, а на улице намело полметра снега, не поставить никуда.

Потихоньку доехала, особо не пыжу, обкатываю)) сразу чувствуется, что едет легко, тяга уже на 2000об есть (чего в последнее время не было, приходилось крутить минимум до 3 тыс, чтобы она ехала.

Сказывается ещё и выбитый катализатор, который намертво засрался маслом (вынужденная мера).

Так что самая глобальная часть ремонта выполнена. За работу взяли 11 тыс, в общей сложности данный ремонт обошелся около 25, точную сумму посчитаю позже

Источник

Ремонт и обслуживание двигателя

Fiat Albea ( Фиат Альбеа )

Бесплатная проверка по 54 параметрам

Гарантия на ремонт 6 месяцев

Каждый водитель мечтает, чтобы его машина еще долгое время после покупки ездила, как новая. Но это не всегда возможно из-за проблем с двигателем. Что делать, если мотор Fiat Albea не оправдал ваших ожиданий и появились не желаемые повреждения или посторонние звуки? Старайтесь сразу же обращайтесь в наш сервис, не тяните, поломка двигателя требует незамедлительного устранения. Ведь на ранней стадии можно устранить неисправность быстрее.

Признаки проблем с мотором Fiat Albea

Проанализируйте особенности вашей машины при движении:

- высокий расход масла и бензина;

- дымный выхлоп;

- сбои в работе двигателя на холостом ходу;

- посторонние шумы, скрежет, постукивания в двигателе;

- резкое падение мощности.

Наша компания специализируется на ремонте двигателей Фиат Альбеа на протяжении долгих лет.

Стоимость капитального ремонта двигателя Фиат Альбеа

| Услуга | Стоимость |

|---|---|

| Ремонт двигателя Fiat Albea | от 15 000 руб |

Записаться на бесплатную диагностику двигателя

Специалист согласует с Вами свободное время для диагностики

Этапы проведения ремонта двигателя Fiat Albea под ключ

- Визуальный осмотр двигателя, а также его диагностика с использованием специального компьютерного стенда

- Классификация поломки, ее характера и сложности решения

- Поиск наиболее оптимальных решений

- Демонтаж, а также разборка силового агрегата

- Ремонт, либо замена вышедших из строя элементов

- Сборка мотора и его установка

- Проверка работоспособности (несколько уровней)

Все выявленные неполадки обязательно устраняются в надлежащих условиях:

Источник

Дефектовка деталей двигателя

Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

После разборки тщательно вымойте детали керосином, продуйте и просушите их сжатым воздухом (особенно масляные каналы деталей).

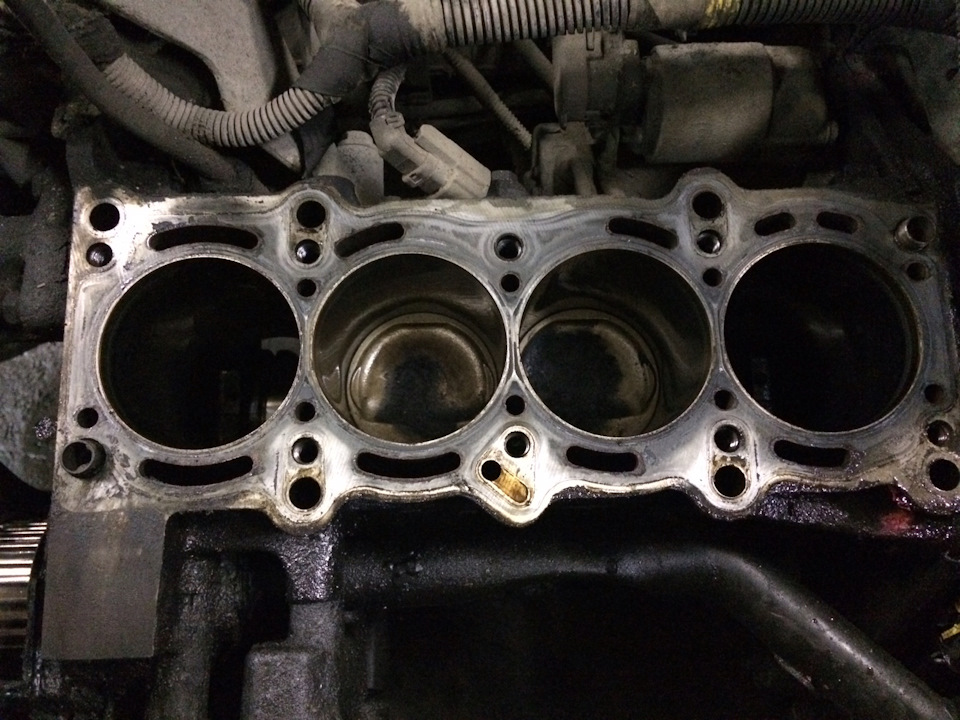

1. Осмотрите блок, особенно внимательно — опоры коленчатого вала. Трещины в любых местах блока не допускаются.

Если есть подозрение на наличие трещин в блоке (попала охлаждающая жидкость в картер или масло в охлаждающую жидкость), проверьте герметичность блока на специальном стенде. Проверку проводите в ремонтных мастерских, располагающих соответствующим оборудованием.

2. Осмотрите цилиндры с обеих сторон. Царапины, задиры и трещины не допускаются.

При осмотре цилиндров рекомендуем освещать зеркала цилиндров переносной лампой — так дефекты видны значительно лучше.

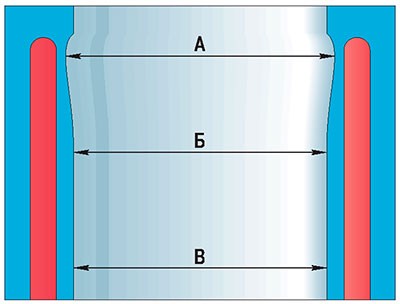

Рис. 5.14. Схема измерения цилиндров: А — пояс наибольшего износа; Б — зона измерения после растачивания и хонингования; В — пояс наименьшего износа

3. Определите нутромером фактические диаметры цилиндров. Диаметр цилиндра измеряйте в трех поясах (рис. 5.14). В каждом поясе диаметр измеряют в двух взаимно перпендикулярных направлениях (в продольном и поперечном). В зоне над поясом А (на расстоянии 5 мм от плоскости разъема с головкой блока) цилиндры практически не изнашиваются. По разнице размеров в этой зоне и в остальных поясах можно судить об износе цилиндров.

Цилиндры на заводе-изготовителе обрабатывают под три размерные группы:

А (72,000-72,010 мм)

В (72,010-72,020 мм)

С (72,020-72,030 мм)

Овальность и конусность не должны быть более ±0,05 мм. Если максимальное значение износа больше 0,08 мм или овальность превышает указанное значение, расточите цилиндры до ремонтного размера поршней (увеличенного на 0,1 мм), оставив припуск 0,02 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке ремонтного поршня расчетный зазор между ним и цилиндром составлял 0,03-0,05 мм. Дефектовку, расточку и хонингование блока проводите в мастерских, располагающих специальным оборудованием.

4. Проверьте отклонение от плоскостности привалочные поверхности блока и головки блока цилиндров. Приложите штангенциркуль (или линейку) к плоскости:

- — в поперечном и продольном направлениях;

- — по диагоналям плоскости.

В каждом положении плоским щупом определите зазор между штангенциркулем и плоскостью. Это и будет отклонение от плоскостности. Если отклонение более 0,1 мм, замените блок.

5. Очистите от нагара днище поршня шабером (можно изготовить из старого напильника).

6. Очистите от нагара канавки под поршневые кольца старым кольцом, вставив его в канавку наружной стороной и перекатывая по канавке.

7. Осмотрите поршни, шатуны, крышки: на них не должно быть трещин.

8. Осмотрите вкладыши. Если на рабочей поверхности обнаружите риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми. Все шатунные вкладыши одинаковы и взаимозаменяемы.

9. Измерьте диаметры поршней в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 19 мм от кромки юбки.

Поршни номинального размера изготавливают трех размерных групп:

А (71,960-71,970 мм)

В (71,970-71,980 мм)

С (71,980-71,990 мм)

Диаметры ремонтных поршней увеличены на 0,1 мм. По результатам измерений определите зазор между поршнем и цилиндром и при необходимости подберите новые поршни к цилиндрам. Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,03-0,05 мм. Его определяют промером цилиндров и поршней и обеспечивают установкой поршней номинального или ремонтного размера. Максимально допустимый зазор (при износе деталей) 0,15 мм. Если у двигателя, бывшего в эксплуатации, зазор более 0,15 мм, необходимо подобрать поршни номинального размера к цилиндрам или установить поршни ремонтного размера с расточкой и хонингованием цилиндров: зазор должен быть максимально приближен к расчетному.

10. Проверьте плоским щупом зазор по высоте между канавками в поршне и кольцами, вставляя кольцо в соответствующую канавку.

Номинальный (расчетный) зазор:

- — для верхнего (первого) компрессионного кольца 0,030-0,070 мм;

- — для второго компрессионного кольца 0,020-0,060 мм;

- — для маслосъемного кольца 0,020-0,055 мм.

Если кольцо велико по высоте и зазор мал, доведите высоту кольца до нужного значения, шлифуя его на наждачной бумаге, уложенной на стеклянную пластину. Если кольцо мало по высоте и зазор велик, подберите ремонтное кольцо, увеличенное на 0,1 мм.

11. Проверьте плоским щупом зазор в замке колец, установив кольцо в цилиндр на глубину около 50 мм.

Чтобы установить кольцо без перекоса, продвиньте кольцо в глубь цилиндра поршнем.

Зазор должен составлять 0,2-0,4 мм для верхнего компрессионного кольца, 0,5-0,7 мм для нижнего компрессионного кольца и 0,2-0,4 мм — для маслосъемного. Если зазор недостаточен, спилите стыковые поверхности кольца. Если зазор больше допустимого, замените кольцо.

12. Все поршни номинального и ремонтного размеров изготовлены с высокой степенью точности и не требуют предварительной сортировки и подбора по массе. При необходимости можно установить в отдельные цилиндры бывшие в употреблении поршни, если они в хорошем состоянии. Балансировка двигателя при этом не нарушится.

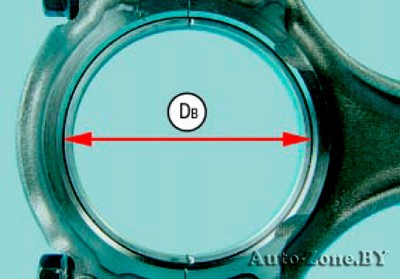

13. Измерьте нутромером внутренний диаметр Db посадочного места шатуна в сборе с крышкой.

Перед измерением затяните шатунные болты номинальным моментом.

14. Измерьте микрометром толщину Т шатунных вкладышей.

При отсутствии специальной насадки на микрометре для измерения вогнутой поверхности вкладыша можно воспользоваться небольшим шариком. После измерения вкладыша необходимо будет вычесть из полученного размера диаметр шарика.

15. Определите зазор между шатунными вкладышами и шейками коленчатого вала. Это можно сделать двумя способами: путем измерения диаметров шеек коленчатого вала и толщины вкладышей (см. п. 14) или с помощью калиброванной пластмассовой проволоки. 16. При первом способе измерьте микрометром диаметр Dн шатунных шеек. Рассчитайте зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = Dв — 2T — Dн. Номинальный расчетный зазор составляет 0,021-0,060 мм.

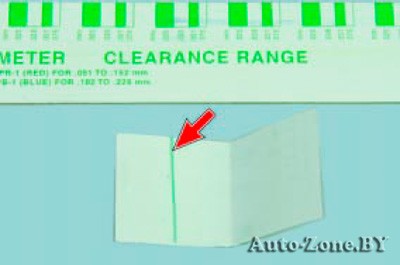

17. При втором способе:

— уложите коленчатый вал на постели коренных подшипников с установленными вкладышами, установите крышки коренных подшипников и затяните болты их крепления моментом, указанным в приложении 1 (см. «Сборка двигателя»);

— установите в блок цилиндров шатунно-поршневую группу (см. «Сборка двигателя»);

— отрежьте от упаковки часть с отрезком калиброванной пластмассовой проволоки необходимой длины;

— раскройте упаковку и аккуратно извлеките из нее отрезок проволоки;

— положите на шейку коленчатого вала обрезок калиброванной проволоки;

— установите крышку шатуна с установленным в нее вкладышем. Затяните шатунные болты до отказа, не затягивая окончательно, затем отверните их на один оборот, затяните моментом 19-21 Н-м (1,9-2,1 кгс-м) и доверните еще на 40°±2°. При этом не проворачивайте коленчатый вал;

— снимите крышку шатуна и по сплющиванию проволоки определите зазор с использованием шкалы, нанесенной на упаковку проволоки.

Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого, замените вкладыши на этих шейках новыми номинальной толщины.

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, уменьшенного на 0,127 мм, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют, помимо наличия общего износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность — более 0,005 мм.

При перешлифовке шатунных шеек коленчатого вала на ремонтный размер на первой щеке коленчатого вала необходимо ставить соответствующее клеймо, например «Ш 0,127».

Поскольку поверхность шеек коленчатого вала азотирована, после пере-шлифовки надо снова обработать (азотировать) поверхность шеек и после обработки опять проверить диаметры шатунных шеек.

18. Осмотрите верхние и нижние вкладыши коренных подшипников. К боковым торцам верхнего вкладыша третьего коренного подшипника приварены опорные полукольца упорного подшипника коленчатого вала. Если на рабочей поверхности вкладышей появились риски, задиры, отслоения антифрикционного слоя, замените вкладыши новыми.

Запрещается проводить какие-либо подгоночные операции на вкладышах.

19. Осмотрите коленчатый вал. Трещины не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не должно быть царапин, забоин, рисок. При их обнаружении замените вал.

20. Измерьте микрометром наружный диаметр Dн коренных шеек. Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяют по методике, изложенной для шатунных вкладышей, — расчетным способом или с помощью калиброванной пластмассовой проволоки.

Номинальный расчетный зазор составляет 0,025-0,040 мм.

Если фактический расчетный зазор не укладывается в этот диапазон, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого, замените на этих шейках вкладыши новыми номинальной толщины.

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера (с уменьшением диаметра на 0,127 мм), замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют, помимо наличия износа, если на них появились забоины и риски или овальность составляет более 0,004 мм, а конусность — более 0,005 мм, уменьшая диаметр на 0,127 мм.

При перешлифовке коренных шеек коленчатого вала на ремонтный размер на первой щеке коленчатого вала необходимо ставить соответствующее клеймо, например «К 0,127».

Поскольку поверхность шеек коленчатого вала азотирована, после перешлифовки снова необходимо обработать (азотировать) поверхность шеек и, обработав их, вновь проверить диаметры коренных шеек.

21. Проверьте параллельность упорных буртиков средней коренной шейки: если они непараллельны, коленчатый вал погнут и должен быть заменен.

22. Промойте каналы коленчатого вала, для чего залейте бензин в радиальные каналы, предварительно заглушив их с одной стороны деревянными пробками. Выдержите не менее 20 мин и промойте каналы бензином, впрыскивая его резиновой грушей. Деревянные заглушки снимите после промывки соединительных каналов. При необходимости повторяйте промывку до вытекания чистого бензина.

23. Очистите поверхности поршневых пальцев от лаковых отложений, предварительно размягчив их в растворителе. Осмотрите пальцы. Пальцы с трещинами, чрезмерным износом в месте контакта с бобышками поршня и следами от проворачивания в верхней головке шатуна замените.

Поршневые пальцы и отверстия в бобышках поршней изготовлены с большой точностью. Поэтому поршневые пальцы изготавливают номинальным диаметром 17,970-17,974 мм, обеспечивающим зазор 0,008-0,016 мм между ними и отверстиями в бобышках поршня.

Сопряжение поршневого пальца и поршня проверьте, вставляя предварительно смазанный моторным маслом палец в отверстие бобышки поршня. При температуре окружающей среды 20 °С палец должен входить в отверстие при нажатии большого пальца руки и не выпадать из бобышки в вертикальном положении поршня с поршневым пальцем. Выпадающий из бобышки палец следует заменить другим. Если палец снова выпадает, замените поршень с пальцем.

При наличии нового комплекта запасных частей не используйте повторно выпрессованные поршневые пальцы.

Источник

.jpg)

.jpg)

.jpg)

.jpg)

(1).jpg)

.jpg)