Виды слесарных работ

Несмотря на то, что технологии обработки металлоизделий стремительно развиваются, а большинство видов работ автоматизируется, человеческий труд до сих пор остается востребованным. В некоторых ситуациях он является единственным и наиболее удобным вариантом. Благодаря этому в штате многих компаний, даже оборудованных современной техникой, состоят профессиональные слесари. В данной статье мы поговорим об этих специалистах. Мы расскажем чем они занимаются, какие слесарные операции выполняют, каким инструментом пользуются.

Общие положения

Основные задачи, которые решает слесарь, состоят в сборке и ремонте узлов, а также в выполнении базовых видов металлообработки. Помощь специалиста требуется в самых различных сферах, начиная от промышленности (например, создание частей машин и станков), заканчивая бытом (например, ремонтом соединений, замков и так далее).

Все слесарные операции по обработке деталей можно разделить по степени сложности. Соответственно, базовые задачи может выполнить любой, даже начинающий специалист. Более серьезные виды слесарных работ проводятся сотрудниками с необходимой квалификацией и разрешениями.

Для выполнения различных операций специалисту требуются инструменты и оборудованное пространство. Основным элементом рабочего места слесаря является верстак. Он может располагаться непосредственно в цеху или в любом отведенном для этого помещении. По сути верстак представляет собой стол, на котором расположены все инструменты для проведения определенного набора слесарных операций по обработке деталей, а также устройство для закрепления чертежей. Обычно он создается из прочных сортов древесины, а сверху покрывается листовой сталью толщиной около миллиметра. Важным элементом верстака является защитный металлический экран, который необходимо использовать при проведении работ. Его отсутствие считается нарушением техники безопасности. В столе верстака обычно устанавливаются ящики, предназначенные для хранения инструмента.

Основное преимущество такого подхода состоит в том, что рабочее место можно оборудовать где угодно.

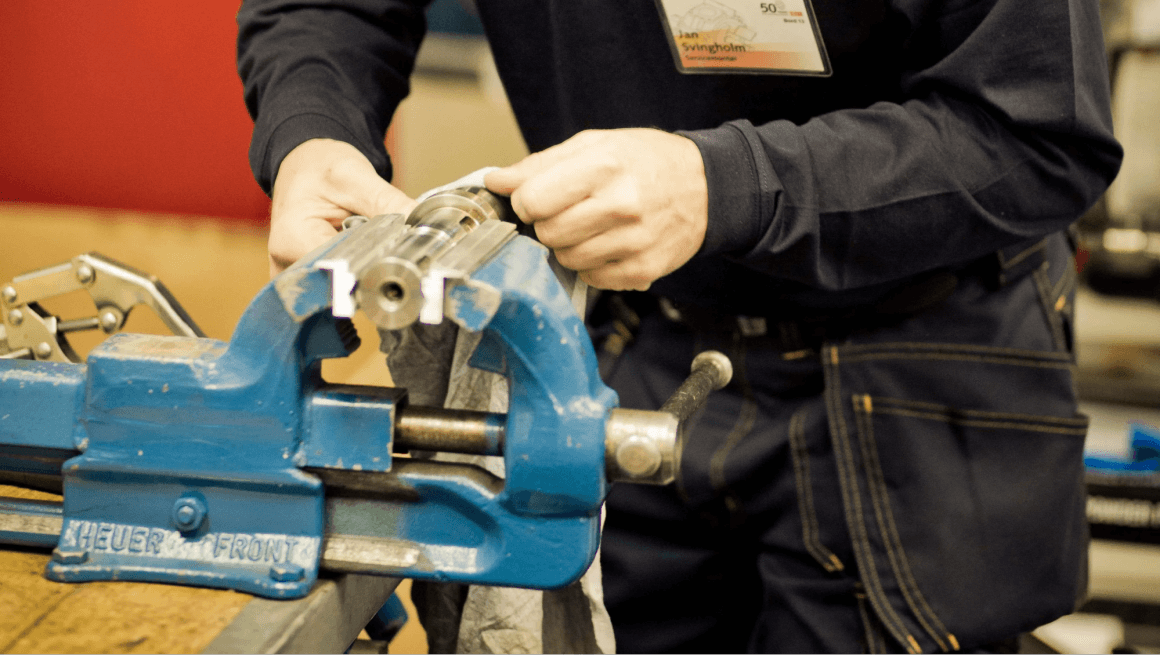

Одним из главных рабочих инструментов слесаря являются тиски. Они применяются при выполнении практически всех видов работ, начиная от незначительной обработки металла до изготовления и подгонки сложных деталей. Существует несколько видов тисков, различающихся по сложности и сфере применения: ручные, стуловые, параллельные. Последние пользуются наибольшей популярностью в силу простоты конструкции и универсальности. Как и следует из названия, их губки остаются параллельными в разжатом состоянии.

Для управления в таких тисках обычно используется поворотный механизм. Он позволяет упростить и ускорить работу слесаря и оперативно адаптировать инструмент для выполнения тех или иных задач. В большинстве случаев поворотной является верхняя часть механизма. К нижней она крепится одним болтом в центре или несколькими по бокам. Важно и то, что из подвижных тисков легко сделать неподвижные. Такой инструмент обеспечивает бОльшую жесткость и лучше гасит вибрации, что является обязательным условием при проведении различных видов слесарных работ при производстве деталей.

Что касается стуловых тисков, то они используются реже других моделей. Дело в том, что сфера их применения существенно меньше и включает в себя исключительно операции, предполагающие циклические ударные воздействия на заготовку.

Тиски, как и сам верстак, необходимо подогнать под рост слесаря. Это позволит работать в удобной позе, меньше уставать и правильнее применять силу. Чтобы определить оптимальную высоту, необходимо, чтобы рабочий согнул руку в локте и коснулся им губок тисков, а пальцами притронулся к подбородку.

Виды слесарных работ и их назначение

Существует несколько классификаций, но основной считается та, по которой все операции делятся на:

- Подготовительные. Они направлены на подготовку детали к дальнейшей обработке.

- Обработочные. Их основная задача — придать детали необходимую форму.

- Подгонные (пригоночные). Включают в себя сборку узлов и доводку деталей.

Обычно профессиональный сотрудник специализируется на выполнении одного или нескольких связанных видов слесарных работ, необходимых для производства того или иного вида деталей. Наиболее широкая специализация обычно встречается у новичков, недавно закончивших программу профессионального образования. Сложные задачи, требующие опыта, им обычно не доверяют. Исключения из этого правила существуют, но они редки.

Подготовительные работы

К этой категории обычно относятся следующие виды обработки металлических изделий:

Из названия следует, что все перечисленные операции обычно проводятся на первых этапах работы с заготовкой и предшествуют другим видам воздействий (например, сварке).

Скажем несколько слов об этих слесарных операциях.

Несложно догадаться, что разметка является одним из базовых и наиболее ответственных видов работ. Для ее выполнения применяются специальные плиты, которые обеспечивают надежную фиксацию заготовки. Ее неподвижность и устойчивость в процессе разметки играют ключевую роль в дальнейшей обработке. Сама разметка наносится кернером.

Стоит отметить и то, что выполнять данную операцию раньше доверяли только высококвалифицированным специалистам. Сегодня же эта задача чаще всего выполняется автоматизированными устройствами, которые могут обеспечить уровень точности, практически недостижимый для человека. Разумеется, речь идет о профессиональных предприятиях. В бытовой среде классические методы применяются до сих пор.

Примерно в той же ситуации находится и рубка металла. Выполнение этой операции вручную малопроизводительно и крайне трудозатратно. Вместо традиционных инструментов, вроде зубила, ножовки и пробивного пресса, сегодня активно применяются лазерные и плазменные станки. Они позволяют получить заготовку любой формы, обеспечивают минимальную деформацию кромки, гарантируют уровень точности, который недоступен для человека и ручных инструментов. Все параметры работы задаются заранее в числовом формате, а станок лишь выполняет необходимые операции. Разумеется, в бытовой среде, где сложные аппараты с ЧПУ не встречаются, классические методы активно применяются до сих пор.

С другой стороны, ручная рихтовка не только не теряет своей популярности, но и становится все более востребованной. Одной из главных сфер ее применения являются кузовные работы. Автомобилей в современном мире становится все больше, а вместе с ними растет и количество ДТП. Проведение рихтовки в домашних условиях возможно, но требует наличия инструментов и навыков. Чаще всего люди все же обращаются в мастерские, где для выполнения этой операции есть все необходимое. При этом для базовых слесарных операций не требуется дорогостоящая аппаратура и инструменты.

Еще одним распространенным видом работы является гибка металла. В этой сфере человека также заменили машины. Разумеется, получение качественных заготовок возможно с помощью тисков и молотка или улитки. Однако уровень точности в этом случае не идет в сравнение с профессиональными станками с ЧПУ.

Размерная обработка

К данной категории относится множество общеслесарных операций, в том числе:

- резьбонарезка;

- сверление;

- опиливание контуров и так далее.

Все они направлены на достижение одной цели — получить деталь заданной формы и размеров.

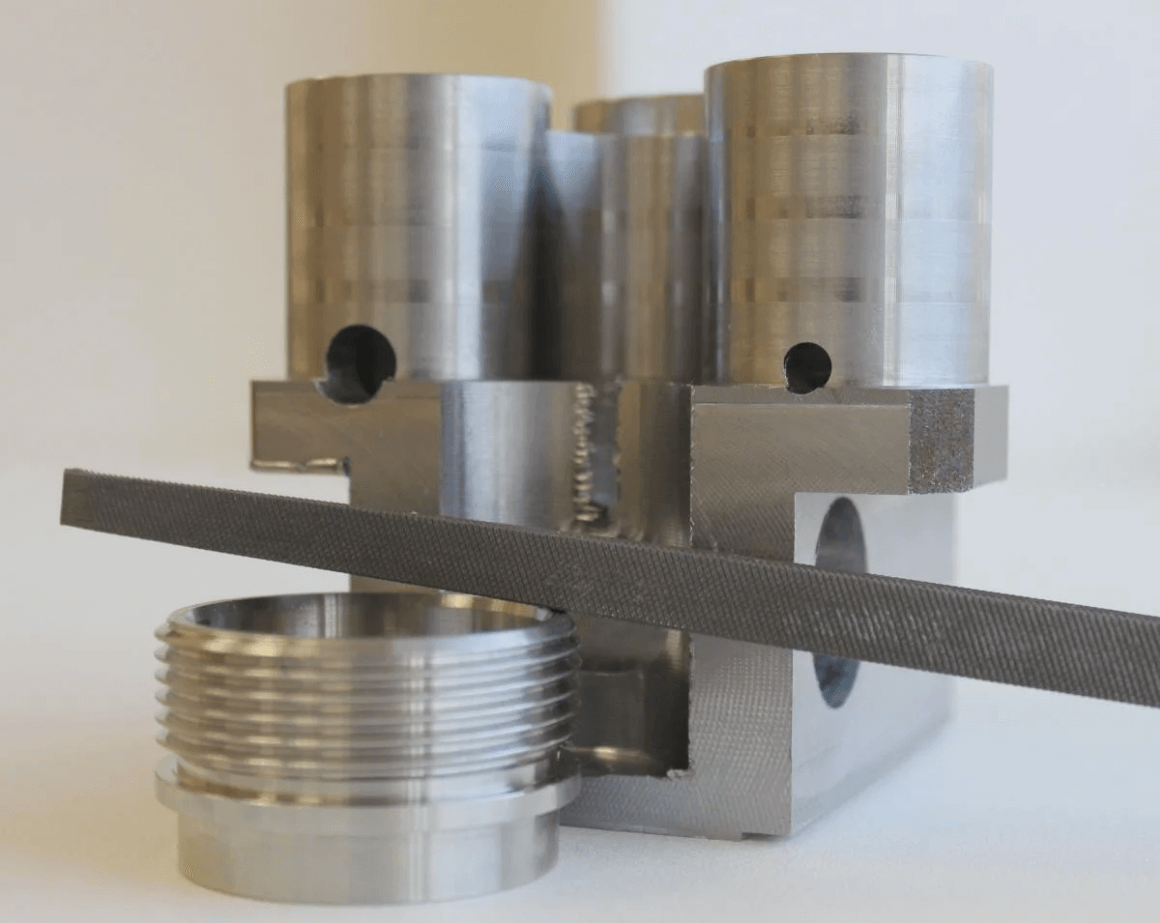

Опиливание контуров — это задача, необходимая после выполнения слесарных работ по рубке и механической обработке основы. С помощью напильника поверхности придается необходимый уровень гладкости. С помощью фрез и токарных станков с заготовки также удаляются дефекты, например, заусенцы. С развитием техники данный вид обработки стал все менее востребованным, так как современные станки способны самостоятельно контролировать качество кромки.

Сверление отверстий — один из наиболее распространенных способов обработки. При этом людей из этой сферы также вытесняют машины. Для того чтобы просверлить отверстие с высокой степенью точности и минимальным допуском, нужен специалист с высокой квалификацией, профессионал своего дела. Для выполнения задачи потребуется точная разметка и радиально-сверлильный аппарат.

Эту же работу можно выполнить значительно быстрее и проще с помощью современного станка с ЧПУ. Такое оборудование может обеспечить минимальный допуск, высокое качество готового изделия и не нанесет вреда внешнему виду. Разумеется, сверление по металлу применяется и в быту без использования станков и обрабатывающих центров, однако в промышленности альтернативы более предпочтительны.

Резьбонарезка — это сфера, в которой работа специалистов все еще востребована. Данная слесарная операция может выполняться вручную с помощью плашки или на токарно-винторезном станке. Первый метод используется редко из-за своей трудоемкости и невысокой точности. Проводить резьбонарезку на станке может только специалист, получивший соответствующее разрешение и имеющий необходимый опыт работы. Для получения качественной заточки требуется специальные резцы и алмазные абразивные пластины.

При этом механизация не обошла и эту сферу. В большинстве случаев производство большого количества типовых изделий также происходит на автоматизированном оборудовании. В этом случае существенно возрастает скорость обработки и повышается точность. При этом, если требуется выполнение слесарных работ с единичными нестандартными метизами или основой из особенного металла или сплава, обычно привлекается специалист.

Подгоночные работы

К этой категории относятся:

Данные операции обычно проводятся на завершающем этапе обработки деталей и требуются для придания им необходимых технических характеристик.

Полировка не считается полноценным видом слесарных работ, но широко применяется практически во всех сферах промышленности. Основная задача данной операции — обеспечить необходимый уровень гладкости поверхности. Это необходимо не только для достижения требуемых механических свойств, но и для улучшения внешнего вида изделий.

Полировка может проводиться вручную, но чаще выполняется на специальных станках с использованием абразивных составов. В ряде случаев этот процесс может выполняться в среде электролита.

Притирка — это достаточно важный вид обработки, который необходим при производстве тяжелонагруженных узлов. Она улучшает прилегание элементов, предотвращает протекание смазочных материалов и в целом положительно влияет на долговечность соединения. Притирка осуществляется на специальных станках, которые подвергают детали из пары трения множественным циклам обработки с увеличивающейся нагрузкой. В ходе работы усиливается прижим деталей и скорость трения.

Доводка — это ряд операций, основная задача которых — удалить все имеющиеся дефекты с детали.

Инструменты, необходимые для выполнения работ

Делятся на несколько категорий в зависимости от сферы применения:

- Мерительный инструмент. Область его использования включает в себя все слесарные операции. Некоторые инструменты, например линейки, дают возможность проводить измерения габаритов с достаточно низкой точностью. Другие, например штангенциркули, позволяют снизить погрешность до минимальных значений.

- Разметочный инструмент. В эту категорию входят уже упомянутые кернеры, а также циркули и чертилки. Они позволяют делать отметки на поверхности заготовки (углубления в случае с кернером), по которым будет проводиться дальнейшая обработка.

- Фиксирующий инструмент. Его основная задача — закрепить заготовку так, чтобы обеспечить ее стабильное положение в процессе обработки.

- Режущий инструмент. Чтобы перечислить и охарактеризовать все инструменты, входящие в эту группу, потребуется отдельная статья. Некоторые из них предназначены для ручной обработки, другие — для машинной, одни являются универсальными, другие — узкоспециализированными.

- бенность данных инструментов состоит в том, что при работе с ними образуется стружка.

- Сборочный инструмент. Его основная задача — соединение разрозненных элементов деталей. В эту категорию входят и отвертки, и например динамометрические ключи.

Если вы хотите улучшить свои навыки металлообработки, изучите другие статьи, размещенные на нашем сайте. Если же вам необходимы наши услуги, вы можете заказать их по телефону 8 (812) 336-86-22.

Источник

Открываем автосервис: с чего начать, как преуспеть.

Глава 8. Слесарный участок.

Слесарные работы – это самый распространенный вид работ в стандартном автосервисе. На слесарном посту занимаются множеством видов работ, например ремонтом ходовой части автомобиля, которая подвержена наибольшему износу, и поэтому там часто что-нибудь ломается. Здесь же меняют колодки, глушители, коробки передач, сцепление, двигатели – короче говоря, можно поменять все, что отвинчивается и откручивается. Поскольку чаще всего здесь используются двухстоечные подъемники, то имеется доступ практически к любой части автомобиля, так что можно делать: что угодно, хоть колеса менять, хоть двигатель. На этом же посту обычно занимаются заменой масла, тормозной жидкости, антифриза и т. д.

Слесарный пост можно назвать постом ТО и ТР. ТО – это техническое обслуживание, ТР – это текущий ремонт. Разница в том, что техобслуживание проводят по заранее намеченному плану, а ремонт – тогда, когда что-нибудь ломается. Например, замена масла каждые 10 000 км пробега – это техобслуживание. А замена потекшего амортизатора – это ремонт.

Грубо говоря, слесарные работы – это все, что касается ремонта или обслуживания изнашивающихся деталей автомобиля.

Комплектация слесарного поста зависит от того, какие виды работ вы будете осуществлять, и какие марки и типы машин вы будете обслуживать. Для обслуживания тяжелых внедорожников требуется одна комплектация, для легковых машин – другая. Для некоторых марок машин есть специальные наборы слесарного инструмента. В общем, изначально определяем, что мы будем чинить, какие виды услуг по ремонту будем предлагать, а потом смотрим, что нам для этого понадобится.

С точки зрения бизнеса.

Слесарные посты обычно имеют наибольшую загруженность, поскольку там занимаются заменой «расходников» и часто ломающихся деталей. Наиболее прибыльные виды работ – это замена крупных деталей, например двигателя, коробки или сцепления, а также замена деталей рулевого механизма и деталей подвески. Это что касается ремонта.

При техобслуживании маржа поменьше, зато эти работы регулярны. Для того чтобы систематически получать прибыль от ТО, вам необходимо следить за состоянием машин клиентов. Поменяли масло кому-то, тут же делаете запись в клиентской базе с датой замены, и когда подойдет срок менять масло в следующий раз, то звоните клиенту и говорите, что пора менять масло. Так нужно делать с каждым клиентом по каждому виду работ, которые нужно проводить через определенные промежутки времени.

Этим вы убиваете даже не двух, а целую роту зайцев. Во-первых, клиенты ценят такое внимание и заботу с вашей стороны, потому что этого не делает практически никто. Они искренне говорят спасибо, удивляются и рассказывают о вас своим знакомым. Во-вторых, вы увеличиваете частоту работ по техобслуживанию, потому как сами автомобилисты не особо пристально следят за сроками или просто откладывают поездку в сервис. Когда вы сами звоните и предлагаете клиенту записаться на определенное время, то тут уж ему деться некуда, раз договорились – надо ехать. В итоге, если без вашего звонка он приедет поменять масло 4 раза в году, то с напоминаниями он сделает это 5 раз.

Плюс к этому, когда вы следите за сроками ТО машин клиентов, у вас больше свободы в планировании загрузки ремзоны, поскольку вы знаете, когда приедет клиент и сколько времени займут работы. Еще одно преимущество заключается в том, что после определенного периода работы в таком режиме вы сможете более точно планировать закупки расходников для ТО.

Какое оборудование понадобится?

Как я уже говорил, комплектация поста зависит от того, какие машины вы будете чинить и какие виды работ производить. Типовая комплектация выглядит примерно так:

Верстак с тисками;

Тележка для инструмента;

Установка для слива и отсоса масла;

Установка для прокачки тормозной системы;

Устройство для вытяжки выхлопных газов;

Пневмоинструмент с набором ударных головок;

Набор головок и шестигранников;

Молотки, клещи, кусачки, пассатижи, съемники;

Набор комбинированных ключей (6-32 мм). Дополнительно может понадобиться:

Установка для заправки масла;

Приспособление для сжатия пружин подвески для замены амортизаторов;

Пуско-зарядное устройство для запуска двигателя и зарядки аккумулятора;

Прибор проверки герметичности системы охлаждения;

Набор для промывки системы охлаждения и замены охлаждающей жидкости;

Станок для проточки тормозных дисков;

Гаражный кран для вывешивания двигателя;

Гидравлический пресс для запрессовки и выпрессовки подшипников;

Мойка для деталей;

Набор съемников стопорных колец;

Пневматический солидолонагнетатель для нагнетания густых смазок;

Набор ключей для масляных пробок;

Стенд для разборки двигателя, если будете этим заниматься;

Накидки на сиденья и крылья, разовые коврики, пленки на руль.

Подъемник.

Самые распространенные в автосервисах подъемники – двухстоечные. По грузоподъемности они бывают:

Для легковых машин и джипов – от 3 до 3,5 т;

Для тяжелых джипов и минивэнов – от 3,5 до 4 т;

Для тяжелых длиннобазовых и бронированных машин – от 5 до 5,5 т.

По расположению захватов двухстоечные подъемники делят на симметричные и асимметричные. В асимметричных подъемниках при установке автомобиля центр тяжести располагается не посередине между стойками, а со смещением назад. Стойки немного развернуты назад, передние лапы подъемника короче задних. При такой компоновке очень удобно открывать передние двери машины после заезда на подъемник. Если подъемник симметричный, то у него лапы одинаковой длины и приходится сначала заехать передними колесами чуть дальше оси стоек, выйти из машины, а потом прокатить автомобиль чуть вперед, чтобы можно было завести лапы под днище.

Асимметричные подъемники в плане свободного открывания дверей, конечно, удобнее, но из-за смещения центра тяжести назад на них нельзя поднимать тяжелые автомобили, например внедорожники. Если вы собираетесь обслуживать джипы или минивэны весом больше 4 тонн, то без симметричного подъемника не обойтись.

По типу основания двухстоечные подъемники бывают рамные и безрамные. Первые крепятся к полу с помощью напольной рамы, вторые – с помощью анкерных болтов. В качестве достоинств рамных подъемников можно назвать невысокие требования к фундаменту для монтажа. Также для них не критична высота потолков. Это может быть важно, если у вас помещение с низкими потолками. Плюс к этому, рамные подъемники дешевле безрамных. Поскольку безрамные подъемники крепятся на анкеры, то для них нужен более качественный пол. Если с этим проблем нет, то в качестве преимущества вы получите ровный пол между стойками и возможность поднимать машины с низкими порогами, благодаря тому, что у безрамных подъемников «клиренс» меньше.

По типу привода подъемники делятся на электромеханические или гидравлические. Гидравлика – более современное и надежное решение, потому что там нет трущихся под нагрузкой частей, и ломаться там особо нечему. Они стоят дороже, чем электромеханика на 15–20 %, но разница в цене возникла не на пустом месте. Гидравлические подъемники практически бесшумны, потребляют меньше электричества, очень плавно и быстро опускают и поднимают автомобиль, дольше служат и не требуют особого ухода. Плюс к этому есть еще несколько приятных моментов: если вдруг отключат электричество, то машину все равно можно опустить. Электромеханика без электричества опустить машину не сможет, и она зависнет на подъемнике. На многих моделях гидравлических подъемников есть «защита от дурака», которая не даст поднять машину в случае перегрузки.

В свою очередь, электромеханические двухстоечные подъемники бывают с одним мотором или с двумя. В одномоторниках крутящий момент передается на вторую стойку через цепь, ремень или трансмиссионный вал. Подъемники с цепным или ременным приводом требуют особого ухода, потому как цепь и ремень загрязняются и к тому же растягиваются. Привод через жесткий вал более неприхотлив и надежен, поэтому если решите брать одномоторный подъемник, то берите такой.

Одномоторники конструктивно проще, поэтому дешевле двухмоторников, но если ставить одномоторный подъемник, то на полу между стойками будет располагаться короб, в который спрятан трансмиссионный вал. Высота короба не очень большая, около 3–5 см, но помехи создает. Закатывать и выкатывать машину не очень удобно, он также мешает свободно катать такие приспособления на колесиках, как гидравлическая стойка или установка для сбора масла. Можно, конечно, попробовать вариант с «утоплением» короба в пол, но тогда нужно будет долбить под него желоб в бетоне.

Если моторов два, то каждый из них крутит привод на своей стойке, и при этом они специальным образом синхронизируются, чтобы лапы обеих стоек поднимались равномерно. Синхронизация может быть механической, осуществляемой с помощью гибкого троса, который протянут в специальном кожухе наверху подъемника, либо моторы могут синхронизироваться с помощью электроники. Такие подъемники могут поднять больший вес, и для них не нужен напольный короб, этим они, конечно, удобнее.

Чаще всего в электромеханических подъемниках выходит из строя гайка, на которую передается усилие. Гайки делают либо из специальной бронзы, либо из композитных материалов (на более современных подъемниках). При правильном обслуживании гайки могут служить довольно долго. На иностранных подъемниках замена гаек может потребоваться только через 5–7 лет работы. Помимо рабочей гайки есть еще и страховочная, которая установлена с некоторым зазором, чтобы не нести нагрузок во время работы основной. Этот зазор нужно периодически проверять, и если вдруг его не стало, значит, основной гайке пришел конец, и ее надо срочно менять.

Технические характеристики, имеющие значение при выборе двухстоечного подъемника:

1. Внутреннее расстояние между стойками должно быть не меньше 2400 мм. Чем больше это расстояние, тем удобнее работать на подъемнике.

2. «Клиренс», т. е. минимальная высота опускания лап. Чем ниже посадка автомобиля, тем меньше должен быть «клиренс» подъемника. Если он будет больше 100 мм, то могут возникнуть проблемы при заведении лап под автомобиль с низкой посадкой или с низким обвесом или порогами.

3. Высота до верхней перемычки. Для машин с высокой крышей (вроде VW Тrаnsроtеr) высота должна быть не меньше 4 м. Это, в свою очередь, накладывает дополнительные требования к высоте потолков вашего помещения. Если вы собираетесь обслуживать такие машины, то учитывайте это при проектировании автосервиса или выборе помещения в аренду.

4. Длина лап подъемника. Для работы с длиннобазными рамными машинами могут понадобиться специальные адаптеры-удлинители. В некоторых моделях они идут в комплекте, в некоторых – нет.

5. Безопасность. На подъемнике должна быть предусмотрена защита ног механика и устройство блокировки лап после начала подъема машины. В гидравлических подъемниках есть еще механизмы автоматической блокировки при отказе гидравлики или сбое системы синхронизации.

Все перечисленное относится и к одностоечным подъемникам. Места они занимают поменьше, чем двухстоечные, но у них ограниченная грузоподъемность, обычно не более 2,5 тонны.

В четырехстоечных подъемниках для подъема машины есть две длинные платформы, на которые заезжает автомобиль. Конструкция похожа на четырехугольную раму, в каждом углу которой стоит стойка. Такие подъемники используются в основном на участке сход-развала. Для слесарных работ они крайне неудобны, потому что мешают трапы и поперечины между трапами, которые проходят как раз под двигателем. Колеса не вывешены, глушитель не снять, до коробки передач не добраться, одним словом, четырехстоечники имеют ограниченную сферу применения.

Четырехстоечный подъемник для сход-развала должен иметь специальные выемки спереди под поворотные круги и специальные подвижные пластины сзади. Подробнее об этом смотрите главу про участок сход-развала.

В легковых автосервисах чаще всего ставят модели грузоподъемностью 3,5–4,5 тонны и длиной платформы около 4,5 м, чего вполне достаточно для обычной легковушки. Бывают модели и с более длинными платформами, если есть необходимость обслуживать длиннобазные машины.

Большинство четырехстоечников – это гидравлика. Редкие экземпляры с электромеханическим приводом доживают свои последние дни в тех автосервисах, где нет денег на покупку более современного подъемника.

Недостатки четырехстоечных подъемников – это большие габаритные размеры, которые крадут полезную площадь (в небольшом боксе вообще будет не повернуться), и узкая сфера использования. Плюс в первое время работы нового подъемника нужно будет подтягивать и регулировать тросы.

Ножничные подъемники, которые еще называют пантографами, – это уже наиболее современная и продвинутая техника. Принцип действия как у ножниц, отсюда и название. На этих подъемниках, как и на четырехстоечниках, используются платформы, только весь подъемный механизм помещается под платформами, не выходя за их габариты. Под каждой платформой есть одна или две Х-образные секции, которые при распрямлении идут вверх. Привод, само собой, гидравлический.

Ножничники различаются по способу подъема. Есть модели, в которых автомобиль заезжает на платформы колесами, как на четырехстоечный подъемник. Второй вариант, когда платформы короткие и подхватывают автомобиль за пороги. Для слесарных работ предпочтительнее, конечно, второй тип. Короткоплатформенные еще можно использовать для арматурных работ, антикора, шиномонтажа и поста приемки. Длинные ножничные подъемники подойдут только для сход-развала и диагностики подвески.

Синхронизироваться платформы могут по-разному, в зависимости от производителя: с помощью специальных клапанов, датчиков обратной связи, отслеживающих положение каждой платформы, или поперечной балки, которая связывает ведущие рычаги ножниц.

С точки зрения безопасности тоже все хорошо. Отсечные клапаны, которые срабатывают при резком падении давления в гидроцилиндрах, механические блокираторы с пневматическим управлением, страховочные храповики, системы безопасности на фотоэлементах – полный набор.

Монтаж ножничников в уровень пола чуть сложнее, чем монтаж стоечных подъемников, хотя если его вмонтировать в пол, то он вообще в ремзоне мешать никому не будет. В этом случае надо будет дополнительно предусмотреть водостоки. Можно устанавливать не в уровень, тогда все вообще просто – положил куда надо и прикрутил анкерами. Если понадобится переместить, то достаточно срезать анкеры.

Достоинства ножничных подъемников:

1. Гидравлический привод – плюсы перечислены выше.

2. Возможность легко и быстро загнать на него практически любой автомобиль.

3. Престиж – чем дороже автомобили, тем красивее должна выглядеть ремзона.

4. Экономия места и легкий монтаж – некоторые производители говорят о 20–25 % выигрыше в площади. Тут стоит посчитать, во сколько обойдется аренда или строительство 1 кв. м площади. Возможно, в некоторых случаях получится за счет экономии места впихнуть в помещение дополнительный пост, но тут надо смотреть по конкретному месту.

5. Компактность в сложенном положении.

6. Свободный круговой доступ к автомобилю.

Недостатки ножничных подъемников по сравнению с двухстоечными:

1. Они дороже, особенно те, что с длинными платформами.

2. Доступ к центру автомобиля затруднен, поэтому есть некоторые ограничения на виды работ, которые можно выполнять, хотя и очень незначительные.

Если есть финансовая возможность, то купите своему автосервису хотя бы один ножничный подъемник, например на пост приемки.

Плунжерные подъемники – это еще один представитель элиты среди подъемников. Сразу предупреждаю – они дорогие. Точнее, у них более высокая стоимость. Понятия «дорого» и «дешево» – вещи относительные, потому что оборудование – это не колбаса, которую купил и съел. Покупка оборудования – это инвестиции. Окупятся они или нет – вот с какой точки зрения надо смотреть.

Суть плунжерных подъемников: весь гидравлический подъемный механизм закопан в пол, а наружу выходят только столбики (плунжеры), которые гидроцилиндры толкают снизу. Некоторые модели можно прятать не только в землю, но и в межэтажные перекрытия. Плунжеров может быть один, два или четыре. На них можно навесить кучу различных приспособлений для подъема автомобиля: платформы для захвата за пороги, лапы, как на двухстоечниках, длинные платформы. В общем, таким подъемником можно укомплектовать любой участок от мойки до кузовного ремонта. Места они занимают меньше всего: 3 двухстоечных подъемника – это 4 плунжерных на одинаковой площади.

Их единственный недостаток – сложность монтажа. Рабочий механизм заглубляется в фундамент на высоту около 2,5 м. Нужно копать котлован и бетонировать его, чтобы туда не попали грунтовые воды. Есть два варианта упора плунжерных подъемников: модели, которые при подъеме автомобиля упираются в пол, и модели, которые упираются на основание в котловане. Для второго типа нужно дополнительно укладывать довольно толстую бетонную подушку под котлованом. Также очень желательно, чтобы гидростанция подъемника располагалась сразу под напольной пластиной, так намного проще для обслуживания.

Если вы арендуете помещение, то, вероятно, про плунжерный подъемник придется забыть. В случае переезда его из земли не выкопаешь, плюс еще с арендодателем надо договариваться о фундаментных работах, это не каждый разрешит.

Кроме обычных видов подъемников есть еще различные специализированные, например подъемники для шиномонтажа, которые позволяют очень быстро заменить все четыре колеса машины без заморочек с домкратом. Есть недорогие пневматические модели для подъема машин до 2 тонн.

Есть еще маленькие одностоечные подкатные подьемники, которыми можно приподнять легковой автомобиль за колесо или порог. По сути это мощный многофункциональный домкрат. Места он занимает мало, и его можно подкатить туда, куда захочется, даже на улицу. Привод у таких подъемников электромеханический, питание чаще всего от обычной розетки на 220 Вольт. Такие «подъемнички» можно использовать для мойки днища, шиномонтажа, антикора, вынимания двигателя, первичного осмотра, установки допоборудования и т. д., в зависимости от вашей фантазии.

Производители подъемников:

Источник