Ремонт дизельных двигателей

Дизельные двигатели отличаются надежностью, экономичностью, долговечностью. Функциональные возможности агрегата продлевают своевременное проведение диагностики, а также необходимых работ по его техническому обслуживанию и ремонту.

Изменение цвета выхлопных газов, снижение мощности, затрудненный запуск дизеля, его нестабильная работа на холостых оборотах служат сигналом того, что в двигателе возникли проблемы. Обращение к квалифицированным специалистам автосервиса гарантирует качественное обслуживание, эффективный ремонт, который будет учитывать технологические и конструктивные особенности двигателя.

Капитальный и текущий ремонт дизеля

— Текущий ремонт дизельного агрегата заключается в устранении незначительных неисправностей, которые возникают в процессе его эксплуатации. Во время текущего ремонта двигатель разбирают, производят замену изношенных узлов (роликов ГРМ, приводного ремня, сальников, масляного насоса, помпы, других элементов). Предварительные диагностические процедуры дают возможность получить точное представление о техническом состоянии топливной системы, составить оптимальный перечень ремонтных мероприятий.

— Капитальный ремонт полностью восстанавливает эксплуатационные характеристики двигателя. Сначала проводится инструментальная и компьютерная диагностика агрегата. Затем мотор демонтируют, разбирают, очищают, осуществляют дефектовку всех деталей. После этого элементы восстанавливают или подбирают необходимые комплектующие. На заключительном этапе двигатель собирают, устанавливают на машину, регулируют и точно настраивают параметры.

Преимущества обращения в профессиональную специализированную мастерскую.

Главным преимуществом профессионального ремонта дизельного двигателя является выполнение всех работ на высоком уровне и с безупречным качеством. Кроме этого обращение в автосервис имеет значимые плюсы.

— При проведении ремонта в автосервисе соблюдаются стандарты и требования автопроизводителей, используются оригинальные запчасти или разрешенные заводами-изготовителями совместимые качественные комплектующие. Компания GWIndustrial www.gwindustrial.ru уже боле 20 лет занимается поставками запчастей для двигателей Caterpillar, Cummins, Detroit Diesel, Navistar и Maxifforce.

— Профессиональная организация осуществляет работы по объективной стоимости, а также предоставляет гарантийный срок на отремонтированный двигатель.

— Специалисты компании обладают знанием технических нюансов, обширным практическим опытом, высоким уровнем квалификации.

— Автосервис в своем ведении имеет необходимые инструменты, сертифицированное оборудование, что обеспечивает точность диагностики, аккуратность манипуляций с деталями двигателя и с другими, связанных с силовым агрегатом системами машины.

Текущий или капитальный ремонт в автосервисе – обеспечение качественными запчастями от надежных производителей, профессиональное и результативное выполнение всего комплекса работ.

«Профессионально о строительстве и ремонте»

Источник

Что такое текущий ремонт дизеля

Не секрет, что главный показатель любой специальной техники — ее производительность. Как правило, спецтехника, работающая на перевозке грузов или в строительстве, снабжается дизельными двигателями, имеющими большой срок службы, высокие показатели прочночти и надежности, а также не требующими мягких условий эксплуатации — ведь спецтехника должна работать и в недружелюбных условиях (например, под водой или на Крайнем Севере). Однако и эти супернадежные дизельные двигатели нуждаются в регулярном сервисном обслуживании и периодическом ремонте. Ремонт дизельных двигателей для спецтехники — мероприятие дорогостоящее и требующее внимательного подхода. Ведь некачественно проведенный ремонт двигателя может пагубно сказаться на состоянии всей машины, а стоимость спецтехники, как известно, очень высока.

Самые популярные двигатели для спецтехники — Deutz, Cummins, Liebherr, Perkins. Ремонт дизельных двигателей этих марок осуществляется многими компаниями на российском рынке, однако далеко не все они соответствуют высокому качеству ремонтируемого оборудования. Например, многие компании устанавливают на двигатели Deutz и Cummins копии запчастей, произведенные в отечественных мастерских или на неизвестных китайских фабриках. Нетрудно догадаться, что двигатель после такого ремонта может проработать весьма недолго и эксплуатация машины, на которой он установлен, может быть небезопасной для оператора. Чтобы не подвергаться такому риску, стоит заключать договор на ремонт дизельных двигателей только с компанией, являющейся авторизованным сервис-партнером производителя. Это обеспечит высокое качество оригинальных запчастей и дальнейшее гаратийное обслуживание.

Чем же отличает текущий ремонт дизельного двигателя от капитального? Ответ кроется в самих названиях.

Текущий ремонт — это то же самое, что и регулярное сервисное обслуживание, а именно — периодическая проверка работоспособности двигателя, тестирование работы основных его узлов и механизмов, проверка на предмет отсутствия посторонних шумов, стуков, остановок, замена расходных (масло, фильтры). При необходимости — ремонт отдельных узлов, замена мелких запчастей (втулки, болты, вкладыши, заглушки, уплотнители и т.д.)

Совсем другое дело — капитальный ремонт дизельного двигателя. Это серьезное мероприятие, состоящее из нескольких этапов:

1) демонтаж двигателя

2) полная разборка

3) мойка всех деталей

4) диагностика и дефектовка (поиск дефектов, оценка работоспособности отдельных деталей и узлов в сборе)

5) восстановление или замена основных деталей (блок цилиндров и головки блока цилиндров, коленчатый вал, распредвал и т.д.)

6) обязательная замена масла и фильтров

7) ремонт стартеров, генераторов, топливной аппаратуры

8) сборка двигателя

9) обкатка — первые несколько часов работы, за которые должны сгладиться и отполироваться все трущиеся поверхности

10) стендовые испытания восстановленного двигателя

Стоимость капремонта довольно высока, однако она несравнима со стоимостью нового двигателя. Когда ремонт дизельного двигателя осуществляется в авторизованном сервисном центре Cummins, Deutz, Perkins или Liebherr с применением оригинальных запасных частей, его рабочий ресурс может увеличиться вдвое. Безусловно, есть экономическая целесообразность в том, чтобы как можно больше продлить срок службы агрегата, и экономия эта достигается выполнением двух простых правил:

Источник

Текущий ремонт двигателя

Современный дизель представляет собой сложный агрегат с большим количеством разных узлов, для его диагностики и ремонта требуются высококлассные специалисты, использующие современное высокоточное оборудование.

Неисправности дизельного двигателя

Выделим несколько признаков неисправной работы дизельного двигателя, при которых следует обратиться в сертифицированный автосервис «Партнер-Авто»:

- Загорелся check engine. Здесь стоит понимать, что данный сигнал показывает о наличии ошибки в работе двигателя, то есть сама неисправность, может быть абсолютно любая.

- Отсутствие охлаждающей жидкости на установленном уровне.

- Увеличился расход масла.

- Появился посторонний шум/стук в двигателе. Любой автовладелец всегда услышит не родной звук от мотора своего авто, не стоит ждать, пока стук двигателя усилится, обратитесь в автомастерскую для выявления причины.

- Посторонние запахи. Появление данных факторов свидетельствует о разгерметизации одной из систем дизельного двигателя. Так же причина может быть в пробое выхлопной системы. В любом эксплуатация авто с подобной неисправностью может привести к недомоганию водителя и потери контроля над автомобилем во время движения.

- Дым двигателя. Выработка прокладок и герметиков, а также разгерметизация системы охлаждения может привести к попаданию жидкостей на нагретые части двигателя что, в свою очередь приводит к появлению не только запаха, но и дыма.

- Пропала тяга. Резонанс в работе двигателя.

Диагностика дизельного двигателя

Попадая в автосервис «Партнер-Авто» в Киеве, автомобиль первым делом проходит диагностику, самый быстрый и верный способ выявить причину сбоя в работе дизельного агрегата.

- Первым делом открываем капот и визуально оцениваем состояние мотора.

- Подключаем оборудование от LAUNCH TECH к двигателю авто.

- Изучаем код ошибки.

- Проводим механическую диагностику дизельного двигателя, локализуя проблему заменой неисправной детали на рабочую.

- Проверяем метки ГРМ.

- Проверяем компрессию с помощью оборудования BOSCH если была механическая проблема.

- Затем диагностируем топливную систему на специальных стендах BOSCH.

Ремонт дизельного двигателя в автосервисе «Партнер-Авто»

Затем приступаем к ремонту ДВС:

- Снимаем защитную крышку двигателя, если этого требует выявленная проблема.

- Снимаем двигатель с помощью подъемника, если требуется капитальный ремонт (поршневая, головка двигателя, шлифовка).

- Разбираем двигатель так же при капитальном ремонте.

- При выполнении ремонтных работ нами используются самое современное оборудование:

- Микрометр

- Нутромер

- Металлическая пластина для проверки прилегания головки блока

- Далее следует сборка.

- И в заключении повторная диагностика проблемы.

- Подтверждаем, что проблема устранена.

Источник

Техническое обслуживание и текущий ремонт системы питания дизельных двигателей

Система питания дизельного двигателя служит для раздельной подачи в требуемые моменты времени и в требуемом количестве воздуха и топлива в цилиндры двигателя, где и происходит смесеобразование, а также для удаления отработавших газов и глушения их на выпуске. Основными элементами ее являются: топливный бак, фильтры грубой и тонкой очистки топлива, воздушный фильтр, подкачивающий насос, топливный насос высокого давления (ТНВД) с регулятором частоты вращения и муфтой опережения впрыска топлива, форсунки, трубопроводы низкого и высокого давления, выпускной тракт. На них приходится около 5…10 % неисправностей автомобилей с дизельными двигателями. Характерными неисправностями являются: нарушение герметичности, загрязнение фильтрующих элементов, разрегулировка и износ плунжерных пар ТНВД, разрегулировка и негерметичность форсунок (табл.2.5)

Таблица 2.5 – Основные неисправности системы питания дизельного двигателя

| Признак | Неисправность | Способ устранения |

| 1. Затруднен пуск двигателя, неустойчивая работа двигателя. | Нарушена герметичность системы питания. Засорение топливных фильтров. Неисправности ТНВД. Нарушение работы форсунок. Неправильно отрегулирована частота вращения холостого хода. | Проверить герметичность и устранить неплотности. Промыть или заменить фильтрующие элементы. Проверить и отрегулировать ТНВД. При необходимости заменить изношенные детали. Снять форсунки и проверить на работоспособность. Заменить изношенные элементы или форсунки в целом. Проверить и отрегулировать частоту вращения холостого хода. |

| 2. Неравномерная и «жесткая» работа двигателя. Отработавшие газы – черного цвета | Неправильный угол опережения впрыска топлива. Разрегулировка цикловой подачи ТНВД | Проверить и отрегулировать угол опережения впрыска топлива. Проверить и отрегулировать цикловую подачу ТНВД |

| 3. Двигатель не развивает мощность, повышенный расход топлива | Загрязнение воздушного фильтра. Разрегулировка цикловой подачи. Износ или загрязнение форсунок. Разрегулировка угла опережения впрыска топлива. | Очистить или заменить фильтрующий элемент. Проверить и отрегулировать цикловую подачу ТНВД. Проверить работу форсунок. Очистить форсунки, отрегулировать давление впрыска. При необходимости заменить изношенные элементы или форсунки в целом. Проверить и отрегулировать угол опережения впрыска топлива. |

| 4. Двигатель чрезмерно увеличивает частоту вращения | Нарушение работы регулятора | Проверить работу и отрегулировать регулятор частоты вращения. |

В процессе эксплуатации наиболее интенсивно изнашиваются плунжерные пары ТНВД и форсунки, теряют свою упругость пружины.

При возникновении признаков неисправностей необходимо провести поэлементное диагностирование системы питания. Ее негерметичность проверяется визуально по наличию подтеканий. Далее запускают двигатель, устанавливают малую частоту вращения коленчатого вала и слегка отворачивают пробку фильтра тонкой очистки. Если в системе есть воздух, то из-под пробки будет вытекать пена. После появления струи топлива пробку заворачивают. Герметичность системы можно проверять методом опрессовки. Для этого отсоединяют подводящий трубопровод от топливного бака и подсоединяют к прибору, подающему в него топливо под давлением 300 кПа, а отводящий трубопровод глушат. В негерметичных местах соединений наблюдают подтекание топлива. Герметичность восстанавливают подтяжкой резьбовых соединений, заменой уплотнений и трубопроводов.

Форсунки диагностируют по показателям герметичности, давления впрыска и качества распыливания топлива на приборах типа КИ-3333А, КИ-22203М, КИ-562, ESP-100, М-106 и других.

При проверке герметичности форсунки ее устанавливают на прибор (рис.2.30), заворачивают регулировочный винт и рычагом 6 плунжерного насоса 2 прибора доводят давление до 30 МПа, которое контролируют манометром 1. Наблюдают за снижением давления и замеряют время его уменьшения от 28 до 23 МПа. Для новых форсунок время падения должно быть не менее 15…20 секунд, для подношенных – не менее 5 с.

При регулировке давления начала подъема иглы форсунки отворачивают регулировочный винт пружины, одновременно приводят в действие плунжерный насос 2 прибора и фиксируют давление, при котором осуществляется впрыск по манометру 1.

1 – манометр; 2 – плунжерный насос; 3 – гайка крепления форсунки; 4 – штуцер; 5 – основание; 6 – рычаг насоса; 7 – кран; 8 – запорный вентиль; 9 – топливный бачок

Рисунок 2.30 – Схема прибора для проверки форсунок

Оно должно быть для легковых автомобилей 11…15 МПа, для грузовых – 16…22 МПа, причем большие значения устанавливаются для двигателей с турбонаддувом. После регулировки необходимо затянуть контргайку регулировочного винта и вновь проверить правильность регулировки на приборе. На некоторых форсунках давление впрыска изменяется с помощью регулировочных шайб, устанавливаемых под пружину распылителя.

При проверке качества распыливания делают несколько впрысков топлива через форсунку. Оно должно впрыскиваться в туманообразном виде, равномерно распределяясь по поперечному сечению конуса струи и по каждому отверстию распылителя. Неравномерное распыливание или подтекание топлива в начале и в конце впрыска не допускается.

Диагностирование топливоподкачивающего насоса осуществляется по его производительности при заданном протидавлении (0,05…0,17 МПа) и развиваемому давлению при закрытом нагнетательном канале.

Диагностирование можно осуществить на стендах типа КИ-921М, КИ5205, «Стар-12», ESP-707 и других, после демонтажа насоса с двигателя. Его закрепляют с помощью винтового зажима 6 (рис.2.34) и подключают к питающей системе стенда (рис.2.31)

Частота вращения привода стенда (в мин -1 ) при испытаниях должна соответствовать

где wmax – максимальная частота вращения коленчатого вала двигателя.

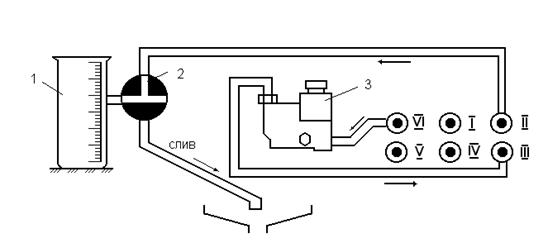

1 – мерный сосуд; 2 – трехходовой кран; 3 – испытуемый насос

Рисунок 2.31 – Схема соединений топливопроводов при диагностировании подкачивающего насоса на стенде типа КИ-5205

Значение счетчика-автомата стенда 6 (рис.2.32), считающего количество оборотов привода, а, соответственно, и число рабочих ходов подкачивающего насоса (т.к. за один оборот привода осуществляется один рабочий ход насоса) устанавливают равным wс. Включают стенд, устанавливают частоту вращения привода wс, затем одновременно кнопкой 3 на пульте стенда включают счетчик-автомат и поворачивают трехходовой кран в положение «замер». При достижении счетчиком-автоматом положения «0» (контролируется по табло 4) перекрывают поступление топлива в мерный цилиндр. Так как один рабочий ход делается за один оборот привода, а подача топлива осуществляется за n оборотов при частоте вращения wс (в мин -1 ), причем n = wс, то эти рабочие ходы были сделаны за одну минуту. Следовательно, в мерном сосуде будет топливо, поступившее от насоса за одну минуту. Нормативное значение производительности топливоподкачивающих насосов лежит в пределах 2…4 л/мин. При перекрытом нагнетательном трубопроводе и включенном стенде определяют максимально развиваемое давление. Для разных типов насосов оно лежит в пределах 0,1…0,4 МПа.

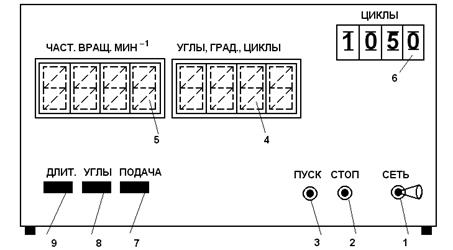

1 – тумблер «сеть»; 2 – кнопка остановки счетчика-автомата; 3 – кнопка включения счетчика-автомата; 4 – табло измеряемых параметров; 5 – табло электронного тахометра; 6 – устройство задания числа циклов; 7 – кнопка измерения подачи; 8 – кнопка измерения углов впрыска; 9 – кнопка измерения длительности впрыска

Рисунок 2.32 – Схема пульта стенда

Техническое состояние фильтра определяется по снижению производительности насоса при его работе без фильтра и с фильтром. Для этого в напорный трубопровод насоса подключают фильтр (рис.2.33) и снова оценивают его производительность.

Уменьшение производительности определяется:

где Qн – производительность насоса без фильтра, л/мин;

Qф – производительность насоса с фильтром, л/мин.

Допускается снижение производительности насоса не более 60%. При больших значениях DQ фильтрующий элемент очищают или заменяют.

1 – мерный цилиндр; 2 – трехходовой кран; 3 – насос; 4 – испытуемый фильтр

Рисунок 2.33 – Схема соединений топливопроводов при диагностировании фильтров

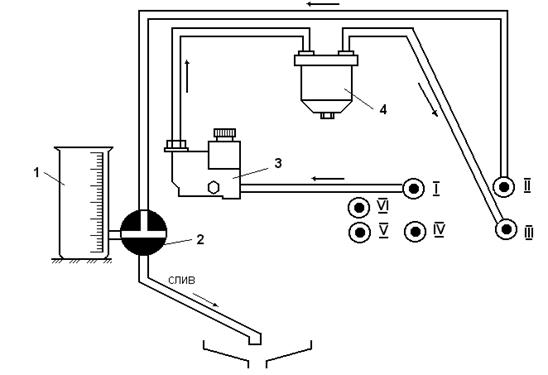

При диагностировании ТНВД определяются углы подачи секциями насоса, величина и равномерность подачи отдельными секциями, работоспособность муфты опережения впрыска топлива и работоспособность регулятора ТНВД на начало и полное отключение подачи. Насос проверяют на стенде (рис.2.34) совместно с комплектом исправных и отрегулированных форсунок при температуре топлива в системе стенда 25…30 °С.

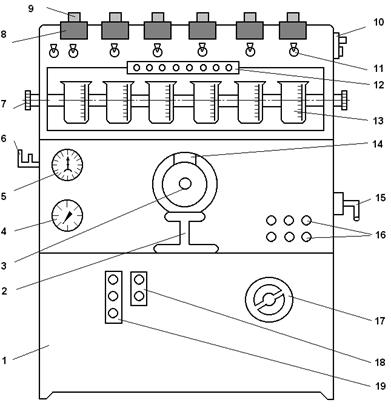

1 – корпус; 2 – подставка для ТНВД; 3 – привод насоса;

4 – манометр; 5 – тахометр; 6 – кронштейн для подкачивающего насоса; 7 – поворотная ось держателя мензурок; 8 – датчик моментов впрыска; 9 – держатель форсунки; 10 – включатель стенда; 11 – тумблер включения датчика впрыска; 12 – держатель трубопроводов низкого давления; 13 – мерная мензурка; 14 – стробоскопическое устройство; 15 – распределительный кран; 16 – штуцера для подключения напорных и сливных трубопроводов; 17 – маховичок вариатора; 18 – пульт включения стендового насоса; 19 – пульт включения электродвигателя привода стенда

Рисунок 2.34 – Схема стенда для диагностирования топливной аппаратуры дизельного двигателя

Перед диагностированием насос устанавливают на подставку 2, кулачковый вал ТНВД соединяют с валом привода стенда, подключают питающие и отводящие трубопроводы. Рычаг управления подачи топлива устанавливают и фиксируют в положении максимальной топливоподачи. При определении углов начала подачи к каждой секции присоединяют прозрачные трубопроводы низкого давления, а их вторые концы вставляют в держатели 12. включают привод стенда, чтобы трубопроводы заполнились топливом, и в них не было пузырьков воздуха. Останавливают стенд и медленно, вручную проворачивая привод стенда, наблюдают за началом вытекания топлива из трубопроводов, фиксируя при этом по подвижной шкале стробоскопа 14 углы начала подачи. Для 4-х секционного насоса топливо должно подаваться секциями через 90°, для 6-ти секционного – через 60°, для 8-ми секционного – через 45°. Отклонение интервала между началами подачи секциями насоса относительно первой не должно превышать ± 0,5° при минимальной топливоподаче, а при максимальной – не более 3…5°. В противном случае осуществляют их регулировку (например, для топливной аппаратуры ЯМЗ – болтами толкателя насоса).

При проверке производительности и равномерности подачи секциями ТНВД отсоединяют от насосных секций трубопроводы низкого давления и подключают трубопроводы высокого давления длиной 400 ± 3 мм, а вторые их концы подключают к форсункам, установленным в держателях 9. На счетчике-автомате устанавливают число циклов, равное wс и нажимают кнопку «подача» на пульте стенда. Запускают стенд и устанавливают маховичком вариатора требуемую (wс) частоту вращения. Включают кнопку «пуск» на пульте стенда (рис.2.32), при этом открывается шторка, открывающая подачу топлива в мерные мензурки 13 (рис.2.34). После выполнения требуемого числа циклов (оборотов привода стенда) шторка автоматически перемещается, закрывая подачу топлива от форсунок в мензурки. Величина топливоподачи составляет для различных двигателей 60…122 см 3 .

Неравномерность подачи секциями не должна превышать 2%:

где Vmax – максимальная подача;

Vmin – минимальная подача.

При необходимости осуществляют регулировку (как правило, путем поворота плунжера относительно его оси).

Работу автоматической муфты опережения впрыска топлива проверяют на стенде с помощью стробоскопического устройства. Для этого запускают стенд, включают кнопку «углы» на пульте стенда и по табло 4 (рис.2.32) определяют углы впрыска первой секции на частоте вращения 600 ± 10 мин -1 и wс. Их разность при исправной муфте должна быть в пределах 5…6°.

При проверке регулятора на начало и полное отключение подачи топлива определяют цикловую топливоподачу при частотах вращения примерно wс + 25 мин -1 , wс + 50 мин -1 и wс + 100 мин -1 . При wс + 25 должно произойти некоторое снижение топливоподачи по сравнению с подачей на частоте вращения wс , при wс + 50 — топливоподача должна снизиться на 30…50%, при wс + 100 — подача секциями должна быть полностью прекращена. При необходимости проводят регулировку регулятора.

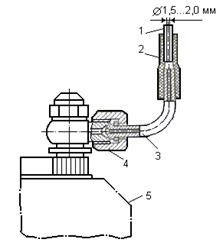

Указанные диагностические работы выполняются в топливном участке на снятых с автомобиля агрегатах топливной системы. Некоторые из них могут проводиться непосредственно на автомобиле. Проверка угла опережения впрыска проверяется с помощью индикатора момента впрыска (для одноплунжерных насосов легковых автомобилей) или моментоскопа (рис.2.35), устанавливаемого на штуцер первой секции ТНВД вместо трубопровода, идущего к первой форсунке. Он представляет собой небольшой топливопровод 3, заканчивающийся стеклянной трубкой 1 для наблюдения за движением топлива. Медленно проворачивают коленчатый вал двигателя до момента начала движения топлива в стеклянной трубке и определяют угол опережения впрыска (метки углов опережения впрыска нанесены на маховике, а риска или стрелка – на картере сцепления в лючке, который как правило закрывается крышкой). Если он не соответствует рекомендованному значению (15…22°), то осуществляют регулировку. Для этого отпускают болты крепления привода насоса и поворачивают вал насоса по направлению вращения — если необходимо уменьшить угол или против направления вращения – для увеличения угла опережения впрыска. После затяжки болтов проверку повторяют.

1 – стеклянная трубка; 2 – уплотнительная переходная трубка; 3 – топливопровод; 4 – гайка; 5 – ТНВД

Рисунок 2.35 – Схема подключения моментоскопа

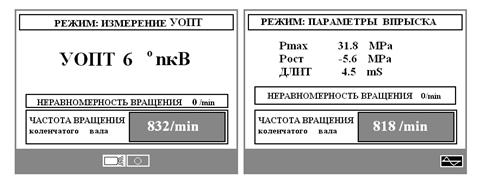

Диагностирование топливной аппаратуры непосредственно на автомобиле может осуществляться с помощью мотор-тестеров типа М2-3. Он обеспечивает определение: частоты вращения коленчатого вала; угол опережения подачи топлива (УОПТ), параметров впрыскивания топлива. По характеру получаемых осциллограмм давления дополнительно можно определить: износ нагнетательного клапана и плунжерной пары, поломку пружины толкателя плунжера, техническое состояние распылителя форсунки и др. При испытаниях к первой форсунке подключается датчик давления. Далее запускают двигатель и для измерения угла опережения подачи топлива находят в меню мотор-тестера режим «УОПТ». Одновременно освещают на двигателе метки впрыска лучом стробоскопического устройства и с помощью его потенциометра совмещают подвижную и неподвижную метки. На экране (рис.2.36, а) появится значение УОПТ. Переходя в режим другой команды, получают параметры впрыска топлива: максимальное и остаточное давление (в МПа), а также длительность впрыска в миллисекундах (рис.2.36, б). Двигатель должен работать на холостом ходу.

Рисунок 2.36 – Изображения на экране мотор-тестера при диагностировании топливной аппаратуры

Входя в режим «ВПРЫСК» можно получить на экране мотор-тестера осциллограммы давления впрыска. Сопоставляя их с осциллограммами, полученными при различных неисправностях топливной аппаратуры (рис.2.37), выявляют место и характер неисправностей в испытуемых ТНВД и форсунках. Штриховой линией на приведенных осциллограммах показана диаграмма давления для исправной топливной аппаратуры, сплошной линией — диаграммы давления при наличии различных неисправностей топливной аппаратуры.

Кроме диагностических, по элементам топливной аппаратуры проводятся профилактические и ремонтные работы. При ежедневном обслуживании необходимо, особенно в зимний период эксплуатации, сливать отстой из топливных фильтров и бака. Если смазка ТНВД осуществляется отдельно (не связана с системой смазки двигателя), то проверяется уровень масла в картерах ТНВД и регулятора частоты вращения коленчатого вала. При ТО-1 внешним осмотром проверяется состояние приборов питания, их крепление и герметичность соединений; проверяется действие привода ТНВД. При ТО-2 дополнительно проверяется исправность механизма управления топливоподачей и останова двигателя, оценивается надежность пуска двигателя и частота вращения коленчатого вала в режиме холостого хода. При необходимости ее регулируют. Определяют дымность отработавших газов. Через одно ТО-2 снимают и проверяют форсунки, определяют и регулируют угол опережения впрыска топлива. При сезонном обслуживании снимают с двигателя ТНВД, промывают его и подвергают поэлементному диагностированию с последующими регулировками.

Если при проверках выявлены неисправности элементов топливной аппаратуры, которые невозможно устранить регулировочными работами, по ним проводится ремонт. Первоначально они подвергаются наружной очистке и мойке в керосине. После разборки детали промывают в авиационном бензине или растворителе (например, в уайт-спирите), а затем в очищенном дизельном топливе. Распылители форсунок очищают от нагара деревянным бруском, пропитанным

|

а – при износе нагнетательного клапана; б – при износе плунжерной пары; в – при суммарном износе нагнетательного клапана и плунжерной пары; г – при закоксовании сопловых отверстий распылителя форсунки; д – при уменьшении давления начала подъема иглы распылителя форсунки

Рисунок 2.37 – Отображаемые мотор-тестером осциллограммы при наличии неисправностей топливной аппаратуры

моторным маслом. Сопловые отверстия прочищают стальной или медной калиброванной проволокой. Если обнаружено подтекание топлива при распыливании или заедание иглы при перемещении ее в корпусе распылителя, то узел заменяют.

Элементы подкачивающего насоса и ТНВД заменяют, если обнаружены значительные износы на их рабочих поверхностях.

Пружины проверяют на неперпендикулярность и усталостный износ. Неперпендикулярность определяется после установки пружины на поверочную плиту. При отклонении боковой поверхности пружины более чем на 2 мм, пружина заменяется (плунжерные пружины заменяются сразу комплектом). Усталостный износ определяется штангенциркулем по длине пружины в свободном состоянии. Если она не соответствует нормативной, пружина также заменяется новой.

Топливопроводы высокого давления выбраковываются, если имеются значительные вмятины, сквозные повреждения и радиусы изгибов менее 30 мм.

При повреждении топливных баков, их подвергают наружной очистке, промывают моющим раствором и горячей водой внутреннюю полость для удаления паров дизтоплива. Небольшие трещины устраняют пайкой оловянисто-свинцовым припоем. На большие трещины накладывают заплаты с припайкой их краев либо газовой сваркой.

Источник