Технический осмотр. Обслуживание погрузчиков

технический, осмотр, обслуживание, погрузчиков

Система планово-предупредительного технического обслуживания и ремонта — операции технического обслуживания

Система планово-предупредительного технического обслужив и ремонта представляет собой комплекс организационно-технические мероприятий, проводимых в плановом порядке. Мероприятия разрабатываются и осуществляются в соответствии с рекомендациями заводов-изготовителей и включают в себя профилактические осмотр

техническое обслуживание, ремонты.

В процессе использования машин проводятся: ежесменное техническое обслуживание (ЕО), выполняемое перед началом, в течении и после рабочей смены; плановое техническое обслуживание (ТО), выполняемое в плановом порядке через определенные, устанавливаемые заводами-изготовителями периоды; сезонное техническое обслуживание (СО), выполняемое два раза в год при подготовке май к эксплуатации в последующем сезоне.

Плановые ремонты различают двух видов: текущий (Т) и в капитальный (К). Текущий ремонт должен обеспечивать работоспособность машины до очередного планового ремонта, капитальный ремонт исправность машины на время, равное или близкое ее полному ресурсу. Периодичность выполнения того или иного вида технического обслуживания или ремонта измеряется наработкой машины в час. Наработку определяют по показаниям установленных на маг счетчиков или по данным учета сменного времени. Для учета сменного времени ведется журнал учета наработки. Периодичность, трудоемкость и продолжительность технических обслуживании и ремонтов погрузчиков приведены в Рекомендациях по организации технического обслуживания и ремонта строительных машин.

Организация-владелец разрабатывает план-график технического обслуживания и ремонта находящегося на ее балансе погрузчика. Работы по .техническому обслуживанию и ремонту выполняются в соответствии с указаниями, содержащимися в Инструкции по эксплуатации завода-изготовителя машины.

Операции технического обслуживания проводят в такой последовательности. Ежесменное техническое обслуживание (ЕО) (выполняет машинист) включает в себя операции по подготовке машины к работе, обслуживание, возвращение на стоянку (в гараж).

В процессе подготовки к работе машинист осматривает погрузчик, проверяет комплектность и состояние инструмента. Перед пуском двигателя контролирует уровень и качество масла в картере двигателя, наличие топлива в баке, охлаждающей жидкости в радиаторе, рабочей жидкости в гидробаке; проверяет также крепление колес, состояние шин и давление в них, натяжение ремня привода вентилятора и генератора. При необходимости производятся работы по устранению течи и дозаправки систем.

После запуска и прогрева двигателя проверяют исправность действия контрольно-измерительных приборов, работу рабочего оборудования, ходовой части и гидропривода, исправность тормозов и рулевого управления.

По возвращении на стоянку очищают и осматривают погрузчик, устраняют неисправности и смазывают детали и механизмы.

Первое техническое обслуживание (ТО-1) проводит специализированная бригада с привлечением машиниста на специальном участке и включает дополнительно к операциям ЕО ряд дополнительных проверок и регулировок по двигателю, рабочему оборудованию, ходовой части. В процессе ТО-1 проверяют все крепежные соединения погрузчика и регулируют рулевое управление, управление тормозами и сцеплением. Осматривают все соединения трубопроводов, оценивают состояние рукавов. Спускают отстой из фильтра очистки топлива. Контролируют, как затянуты гайки шпилек на головке блока цилиндров, хорошо ли работает привод управления -карбюратором, и регулируют гидроусилитель руля.

Второе техническое обслуживание (ТО-2) включает весь объем работ ЕО и ТО-1 и дополнительно следующие работы: проверку, очистку свечей; регулирование зазоров между электродами; очистку и регулировку карбюратора; проверку и зачистку контактов прерывателя; проверку и регулирование зазоров между клапанами и толкателями; разборку топливного отстойника;

промывку сетки и фильтрующего элемента, подшипников ступиц колес; замену смазки; регулирование подшипников; очистку тормозных механизмов и проверку их технического состояния; регулировку зазоров в рулевом управлении; настройку клапанов в гидросистеме;

регулирование натяжения цепей подъемника; проверку состояния щеток и коллектора генератора; зачистку клеммы аккумуляторной батареи; затяжку болтов и гаек крепления механизмов к раме.

Сезонное техническое обслуживание (СО) проводится два раза в год — весной и осенью и включает работы, предусмотренные ТО-2, и дополнительные: промывку системы охлаждения и ее заправку сезонной жидкостью; промывку топливного бака и топливопроводов; сезонную смену смазки и рабочей жидкости, проверку плотности электролита и доведение ее до нормы; очистку и смазку элементов ручного тормоза.

Состав операций и технического обслуживания для каждой конкретной модели машины определяется инструментом.

Источник

Что такое текущий ремонт автопогрузчика

Обеспечение надежности и долговечности зависит не только от повышения качества проектирования и изготовления погрузчиков, но и от рациональной организации их эксплуатации. При отсутствии правильного технического обслуживания срок службы погрузчиков снижается примерно вдвое и на 40% увеличивается стоимость эксплуатации. Техническое обслуживание (ТО) погрузчиков согласно назначению и особенностям проведения можно подразделить на следующие виды.

Обкатка в производственных условиях проводится для приработки трущихся деталей, при которой становится возможной их нормальная эксплуатация. Обкатке в производственных условиях подлежат все новые и отремонтированные погрузчики, не прошедшие обкатку на заводе (в мастерских). Порядок обкатки указывается инструкциями по эксплуатации.

Ежемесячное техническое обслуживание (ЕО) заключается в осмотре погрузчиков, обтирке, заправке топливом, смазкой, электролитом, охлаждающей жидкостью. Ежедневное обслуживание выполняется до начала работы, между сменами, по окончании работы при длительных остановках.

Рекламные предложения на основе ваших интересов:

Периодическое ТО является основным звеном в планово-предупредительной системе. Его назначением является снижение интенсивности изнашивания деталей, выявление и предупреждение отказов и неисправностей своевременным выполнением контрольных, смазочных, крепежных, регулировочных и других работ. Соблюдение правил периодического ТО удлиняет сроки службы погрузчиков между ремонтами, сокращает расход топлива и смазочных материалов, позволяет своевременно обнаруживать и устранять причины, вызывающие неисправности. Периодические виды ТО должны проводиться в обязательном порядке и в строго установленные правилами сроки.

Сезонное техническое обслуживание (СО) проводится 2 раза в год для подготовки погрузчика к эксплуатации в холодное и теплое врмя года. Его целесообразно совместить с ТО-2 или с другим видом ремонта. При СО выполняются все работы, предусмотренные ТО-2, и дополнительно следующие.

На автопогрузчиках промывают систему охлаждения двигателя для удаления из нее накипи и осадков, а осенью, если есть возможность, систему заполняют незамерзающей жидкостью (антифризом). Промывают топливный бак и топливопроводы. На авто- и электропогрузчиках выполняют сезонную смазку в соответствии с картой смазки и смену рабочей жидкости в гидросистеме. Проверяют плотность электролита аккумуляторной батареи и при необходимости доводят до нормы для заданного периода года согласно инструкции по уходу за аккумуляторными батареями. Очищают от грязи ручной тормоз, детали разжимного и регулировочного механизмов; опорные поверхности концов колодок тормоза смазывают тонким слоем солидола. Один раз в год весной проверяют шланги масляного радиатора и через них продувают всю систему для устранения возможных засорений шлангов и радиатора.

Техническое обслуживание погрузчиков при хранении включает консервацию, поддержание в состоянии консервации и снятие с консервации. Консервация предусматривает работы по защите деталей от действия влаги, пыли, температуры, снятию с них напряжений в пределах, обеспечивающих сохранение служебных качеств погрузчиков и их узлов, а также способствует снижению потерь работоспособности и сохранению качества погрузчиков в нерабочий период.

Текущий ремонт (TP) устраняет (предупреждает) отказы и неисправности погрузчиков в непосредственной близости от места их работы с использованием сравнительно несложных передвижных средств или в мастерских (гаражах). Потребность в текущем ремонте чаще всего выявляется при ежесменном ТО и в процессе эксплуатации. В зависимости от характера отказов выполняются контрольно-диагностические, разборочно-сборочные, слесарные, электротехнические, сварочные, механические, шиноремонтные, малярные и другие работы в различных сочетаниях

Обычно текущий ремонт сводится к частичной разборке погрузчика с заменой неисправных деталей, узлов, механизмов и агрегатов на исправные. В процессе сборки регулируют сопряженные узлы, механизмы и агрегаты. Собранный погрузчик подвергают обкатке и дополнительной регулировке. При текущем ремонте агрегатов заменяют или восстанавливают отдельные износившиеся или поврежденные детали. Не заменяют и не восстанавливают только базовые узлы и детали (металлоконструкции, корпус, каркас, основание, картер и др.). К базовым деталям крепят все прочие более мелкие.

Цель капитального ремонта — полное или частичное восстановление. первоначальных качеств погрузчика или его частей, вышедших из строя. При капитальном ремонте агрегаты погрузчиков полностью разбирают, все детали контролируют и сортируют (дефектуют) на годные к пользованию, требующие ремонта, негодные. Капитально отремонтированные погрузчики и агрегаты собирают из отремонтированных, новых и признанных при контроле и сортировке годных деталей. При капитальном ремонте производят те же виды работ, что и при текущем, и, кроме того, часто выполняют работы по восстановлению размеров, формы, качества поверхностей деталей, а также изготовлению деталей, приработке и испытанию отремонтированных агрегатов и узлов. Технологический процесс капитального ремонта погрузчиков предусматривает использование различного оборудования, установок, стендов, приспособлений, инструментов, а также труд квалифицированных инженерно-технических работников и рабочих. Учитывая это, капитальный ремонт выполняют на специализированных ремонтных предприятиях. При этом сдаваемые в ремонт и принимаемые из ремонта погрузчики и агрегаты должны соответствовать утвержденным техническим условиям.

Капитальный ремонт погрузчиков производится двумя методами: индивидуальным, при котором основные детали, узлы, агрегаты после их ремонта устанавливаются на тот же погрузчик; агрегат-н ы м, при котором восстановление погузчиков осуществляется заменой целых агрегатов новыми или заранее отремонтированными из оборотного фонда. Агрегатный метод ремонта порузчиков наиболее прогрессивен, позволяет максимально сократить простои машин, трудоемкость и стоимость ремонта, повысить качество ремонтных работ и механизировать операции по восстановлению деталей, узлов и агрегатов.

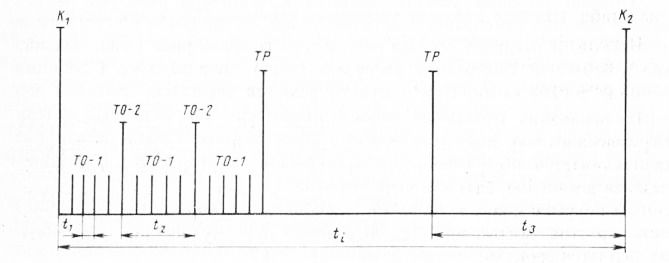

Формирование структуры ремонтного цикла (число периодических ремонтов, их вид и чередование) должно отражать связь показателей надежности погрузчика с потенциальной долговечностью его узлов и элементов. Действующей инструкцией по проведению планово-предупредительных ремонтов СН 207-68 для погрузчиков рекомендуется структура ремонтного цикла, приведенного на рис. 10.1. Существующие нормативы продолжительности работы погрузчиков между ремонтами не имеют зависимости от интенсивности нагруженности, что объясняется отсутствием научно обоснованной системы регламентации режимов эксплуатации.

Рис. 10.1. Структура ремонтного цикла погрузчика четвертой группы режимов эксплуатаци

Необходимо согласовать продолжительности периодов между ремонтами в соответствии с классификацией погрузчиков по режимам работы. Решение вопроса может быть достигнуто: серийным выпуском промышленностью шести модификаций погрузчиков в соответствии с упомянутой классификацией. Такой порядок принят для некоторых видов подъемно-транспортных машин, например, кранов мостовых, козловых, стреловых и др.; выпуском одной модификации погрузчиков для всех режимов эксплуатации. При обоих способах межремонтные периоды погрузчика и его элементов должны зависеть от нагруженности, а их конкретная продолжительность будет определяться принятыми при проектировании базовыми вариантами режимов эксплуатации. При производстве шести модификаций для каждой из них межремонтный период должен соответствовать спектру нагружения, т. е. четырем вариантам межремонтных периодов.

При ориентировании на выпуск одной модификации для всей матрицы классификации погрузчиков по режимам эксплуатации для базовой модели сохраняются тоже четыре варианта межремонтных периодов в соответствии со спектрами нагрузки, а для остальных пяти модификаций межремонтные периоды будут уменьшаться в 2 раза, если модификация располагается справа от базовой, или увеличиваться в 2 раза, если модификация находится слева от базовой, т. е. число ремонтных периодов в классах использования будет увеличиваться или уменьшаться в геометрической прогрессии со знаменателем 2. Серийный выпуск модификаций различных видов погрузчиков каждый завод-изготовитель выбирает с учетом сложившейся технологии изготовления и годового объема серийного производства.

Используя структуру ремонтного цикл, можно легко найти периодичности технических обслуживании ТО-1, ТО-2 и текущих ремонтов TP при меняющихся классах нагружения.

На основании этих нормативов определяется расчетная потребность погрузчика в профилактических мероприятиях на планируемый период, устанавливается объем капитальных ремонтов, обосновывается необходимая ремонтная база и контингент рабочей силы, связанные с содержанием погрузчиков в технически исправном состоянии.

Основное назначение технического обслуживания — это уменьшение интенсивности износа деталей, предупреждение неисправностей, продление срока службы погрузчиков, обеспечение их постоянной готовности к работе, повышение надежности и безопасности эксплуатации.

Инструкцией по эксплуатации погрузочно-разгрузочных машин предусмотрено выполнение следующих работ.

Источник

Что такое текущий ремонт автопогрузчика

Основное назначение технического обслуживания — это уменьшение интенсивности износа деталей, предупреждение неисправностей, продление срока службы погрузчиков, обеспечение их постоянной готовности к работе, повышение надежности и безопасности эксплуатации.

Инструкцией по эксплуатации погрузочно-разгрузочных машин предусмотрено выполнение следующих работ.

Рекламные предложения на основе ваших интересов:

Ежемесячное обслуживание проводят независимо от отработанных автопогрузчиком часов. В начале смены выполняют наружный осмотр автопогрузчика, его ходовой части, силовой передачи, грузоподъемного механизма, кабины. Проверяют комплектность и состояние инструмента, уровень и качество масла в картере двигателя, наличие топлива в баке и воды в радиаторе, уровень рабочей жидкости в баке гидросистемы, запас тормозной жидкости, а также отсутствие течи в соединениях трубопровода и через уплотнение цилиндров. Проверяют тяги, стартер, рулевое управление, двигатель, тормоза, коробку передач, муфту сцепления, фильтр очистки, давление в шинах и состояние аккумуляторов, в том числе наличие и плотность электролита и натяжение ремня вентилятора. Контролируют работу электроосветительных приборов, звукового сигнала, амперметра, датчиков уровня бензина, температуру воды, давления масла. Смазывают узлы погрузчика согласно инструкции по эксплуатации.

Первое техническое обслуживание (ТО-1) включает работы, предусмотренные ЕО, и дополнительно следующие.

Двигатель: проверяют крепление радиатора и опор двигателя; подтягивают гайки крепления карбюратора и фланца приемной трубы глушителя; проверяют правильность положения дроссельной и воздушной заслонок карбюратора (открытия и закрытия) и отсутствие заеданий в приводе управления ими. Проверяют затяжку гаек и шпилек головки блока цилиндров на холодном двигателе. Для нового двигателя эту операцию нужно проводить регулярно через каждые 50 ч в течение первых 300 ч работы. После этого периода гайки подтягивают только в случае обнаружения пропуска воды или газа. Сливают через спусковую пробку отстой из топливного фильтра-отстойника. Проверяют крепление шкивов и вала генератора.

Силовая передача: проверяют свободный ход педали сцепления (при необходимости его регулируют), крепление коробки передачи и механизма обратного хода, затяжку болтов фланцев карданов, крепление ведущего моста к раме, отсутствие течи через сальник ведущей шестерни, прокладки редуктора и пробки. Подтягивают болты крепления полуосей ведущего моста.

Мехнизмы управления: проверяют свободный ход педали тормоза, действие тормозов (при необходимости их регулируют), состояние и надежность крепления зубчатого сектора и рычажной системы ручного тормоза, крепление картера рулевого механизма к раме шасси, сошки на валу и стакана рулевой трапеции, исправность работы гидроусилителя рулевого управления при повороте колес в движении и на стоянке в обе стороны (в случае необходимости регулируют гидроусилитель). Проверяют и подтягивают соединения рычагов и тяг рулевого управления и шаровых пальцев гидроусилителя.

Подвеска и ходовая часть: проверяют состояние задней балки и, если нужно, подтягивают гайки стремянок, ее крепление к плите, проверяют сопротивление оси задней подвески, крепление противовеса.

Электрооборудование: удаляют грязь с аккумуляторов; при этом прочищают вентиляционные отверстия в крышках. Проверяют крепления и состояние аккумуляторной батареи (уровень и плотность электролита, степень заряженности) и при необходимости доливают дистиллированную воду или электролит. Проверяют крепление стартера к картеру маховика и затяжку шпилек генератора, состояние и крепление электропроводов и их наконечников. При этом особое внимание обращают на надежность соединения массового провода реле-регуляторов. Провода высокого напряжения при повреждении изоляции заменяют. Снимают крышку распределителя зажигания и тщательно протирают снаружи и изнутри тряпкой, смоченной в чистом бензине.

Грузоподъемник и привод: проводят осмотр рамы, каретки, соединений трубопроводов для обнаружения повреждений сварочных швов, гибких шлангов и проверки надежности всех креплений, а также выявления утечек рабочей жидкости. Проверяют крепление гидронасосов, редукторов их привода и болтов фланца кардана привода редукторов, выявляют отсутствие перегревов гидронасосов при работе.

Второе техническое обслуживание (ТО-2) включает весь объем ЕО и ТО-1, операции, предусмотренные картой смазки, и, кроме того, следующие работы. Выполняют необходимые ремонтные и сварочные работы по металлоконструкции различных узлов. Снимают колеса переднего и заднего мостов, проверяют состояние подшипников, ступиц, сальников, тормозных колодок, их опорных осей и эксцентриков, тормозных цилиндров, их манжет и поршней оттяжных пружин и других узлов. Снимают и проверяют свечи зажигания. При необходимости их очищают от нагара и регулируют зазоры между электродами. Проверяют действие контрольных приборов, гидронасосов, усилителя руля и гидрораспределителя. Производят смену рабочей жидкости с промывкой гидросистемы.

Текущий ремонт предусматривает работы, указанные в ТО-2 И дополнительно следующие. Разбирают грузоподъемник, осматривают и ремонтируют наружную и внутреннюю рамы, каретку и подшипники. Снимают головку блока цилиндров двигателя. Удаляют нагар с ее внут-ренных поверхностей и с днищ поршней, производят выборочную притирку клапанов с регулировкой зазоров. Проверяют состояние коробки передач, механизма обратного хода и ведущего моста, заменяют износившиеся шестерни и после сборки регулируют. Проверяют систему гидропривода грузоподъемника, охлаждения двигателя и топливную. Регулируют рулевое управление и гидроусилитель.

Ежемесячное обслуживание предусматривает наружный осмотр и очистку от пыли и грязи грузоподъемника, электрооборудования, ходовой части. Замеряют напряжение и плотность электролита аккумуляторной батареи (количество и плотность электролита доводятся до нормы), осматривают и при необходимости подкрепляют контакты. Проверяют работу ручного и ножного тормозов, звукового сигнала, грузоподъемного механизма, контроллера и контактов. Устраняют течи в тормозной и гидравлических системах, картере ведущего моста и рулевого управления. Проверяют крепление грузоподъемника и рессорного подвешивания.

Первое техническое обслуживание (ТО-1) включает работы, предусмотренные ЕО, и дополнительно следующие. Проверяют напряжение аккумуляторной батареи, надежность контактов. При необходимости заменяют отдельные элементы батареи. Последнюю очищают от грязи, контакты и перемычки смазывают техническим вазелином. Электропогрузчик осматривают с целью устранения трещин, забоин и других деформаций корпуса и съемных откидных кожухов и крышек. Проверяют исправность тормозов (свободный ход ножной педали не должен превышать 10 — 15 мм), а также герметичность гидросистемы и состояние электропроводки. Заменяют дефектные пружины, зачищают контакты контроллера и контакторов. Проверяют грузоподъемник и катки, регулируют натяжение цепей. Замеряют уровень рабочей жидкости в баке. Проверяют крепление рессор, подвесок моста, состояние подрессорных втулок, люфт рулевого управления.

Второе техническое обслуживание (ТО-2) включает весь объем ЕО и ТО-1 и, кроме того, следующие работы. Проверяют пускорегу-лировочные сопротивления и качество изоляции электропроводки. Перебирают аккумуляторную батарею, чехлы промывают и просушивают, выполняют монтаж батареи. Проверяют плотность прилегания контактных соединений электропроводки, обнаруженные дефекты устраняют. Контролируют исправность тормозной системы, регулируют тормоза с проверкой степени износа тормозных накладок. Проверяют состояние рабочего и главного тормозных цилиндров. Регулируют зазоры установки подшипников передних колес. Устраняют неисправности в гидросистеме. Заменяют изношенные манжеты. Очищают грузоподъемный механизм, осматривают наружную и внутреннюю рамы и каретку. Узлы и механизмы смазывают согласно карте смазки.

Текущий ремонт предусматривает работы, указанные в ТО-2, и дополнительно следующие. Погрузчик разбирают по узлам, проверяют состояние корпуса, сменяют манжеты цилиндров наклона, подъема, а также тормозных цилиндров. Промывают гидросистему и заменяют рабочую жидкость. Зачищают коллекторы электродвигателей, ремонтируют щеткодержатели. Проверяют муфту сцепления и шпоночные пазы на валах электродвигателей, главной передачи и коробку сателлитов, регулируют зазоры. Ремонтируют или заменяют изношенные детали контроллера, контактора, блокировочных устройств. Заменяют изношенные бандажи колес, проводят ревизию системы рулевого управления, обнаруженные дефекты устраняют. Проверяют состояние электрических цепей с устранением неисправностей. Промывают аккумуляторные батареи и заменяют электролит.

3. Ковшовые погрузчики

Ежесменное обслуживание выполняют в основном так же, как для автопогрузчиков. Давление в шинах проверяют у погрузчиков на пнев-моколесном шасси. У машин, базой которых служат гусеничные тракторы, подлежат проверке: гусеничная ходовая часть (осматривают проушины траков и пальцы, соединяющие смежные траки), бортовые передачи, помимо основных двигателей-дизелей — пусковые карбюраторные двигатели с системой подачи к ним бензина, зажигания свечей, наличие и плотность электролита аккумуляторной батареи, напряжение на ее клеммах. Проверяют крепление рабочего оборудования (ковша, двухчелюстного захвата, крановой стрелы с крюком, бульдо-зерно-грейферного ковша) на раме погрузчика, особенно шарниров установки поворачивающихся частей. Проверяют уровень горючего в топливном баке дизеля и бензобаке пускового двигателя, уровень масла в картерах обоих двигателей, температуру и уровень воды в системе охлаждения дизеля.

После проверки машины и пополнения смазки в соответствии с имеющейся для данного погрузчика картой смазки, перед тем как приступить к работе, производят опробование дизеля вхолостую вначале с небольшим числом оборотов с постепенным увеличением его до максимального.

Интенсивность охлаждения дизеля регулируют открытием или прикрытием шторок радиатора для изменения потока воздуха, обдувающего радиатор. Зимой поток воздуха уменьшают, прикрывая шторками радиатор, летом шторки следует держать открытыми. Для проверки температуры воды наблюдают за показаниями термометра, находящегося на приборной панели погрузчика. При неисправном термометре запускать дизель нельзя. Следует иметь в виду, что при температуре охлаждающей воды ниже 70° С клапан термостата автоматически закрывается и вода поступает к циркулярному насосу в обход радиатора. Нормально при работе тракторных дизелей и вскоре после их остановки температура охлаждающей воды должна быть 75 — 95 °С.

Зимой при применении воды радиатор закрывают чехлом. Не рекомендуется заливать кипятком систему охлаждения неработавшего дизеля в начале смены после ночной стоянки, особенно при сильных морозах, для предотвращения появления трещин в головках цилиндров и корпуса. В случае остановки погрузчика на ночь или длительных перерывов в работе воду сливают во избежание замерзания. Предварительно надо дать дизелю постепенно охладиться и слить воду, когда температура ее понизится до 40 — 50° С. В процессе работы не допускается доливать холодную воду, если дизель сильно нагрет. При небольших перерывах в работе зимой во избежание замерзания охлаждающей воды дизель укрывают и периодически запускают вхолостую на низких оборотах в течение 10-15 мин. В случае нарушения циркуляции воды в системе охлаждения вначале следует отогревать горячей водой находящиеся внизу трубки радиатора, патрубки и насос. Не допускается разогрев факелами и паяльной лампой.

Перед началом смены и во время работы погрузчика периодически осматривают плотность сальников насоса, а также соединения резиновыми шлангами патрубков радиатора с патрубками дизеля и трубок радиатора. Обнаруженные течи устраняют: в сальниках подвертыванием гаек или заменой набивки, в местах соединений подвертыванием гаек хомутиков крепления. Течь возможна в результате ослабления крепления или неисправности прокладок из-под фланцев водяных патрубков дизеля, пускового двигателя и корпуса циркулярного насоса. Если обнаружена течь в местах заделки трубок радиатора, последний подлежит замене.

Нарушение циркуляции воды или антифриза в системе охлаждения может происходить вследствие попадания смазки на ремень, приводящий в действие насос. Для устранения пробуксовывания с ремня тщательно удаляют смазку. Ремень должен быть вытерт насухо и его натяжение доведено до нормального. Критерием служит прогиб ремня на 15 — 20 мм посередине при приложении нагрузки 50 — 70 Н.

По окончании работы стрелу погрузчика с рабочими органами эпускают на площадку, после чего останавливают дизель. Следует очистить гусеничный ход, ковш (или другое рабочее оборудование), исполнительные гидроцилиндры и другие подвижные части погрузчика, проверить и в случае необходимости подтянуть детали крепления, сливные пробки, масленки и их крышки. Дефекты, которые не могут быть устранены водителем, указывают в записке, передаваемой дежурному механику участка или прорабу.

Первое техническое обслуживание (ТО-1) предусматривает работы, необходимые при ЕО, а также следующие. Проверяют все агрегаты погрузчика – сварные швы ковша, стрелу и другие элементы рабочего оборудования (шланги, трубопроводы и все соединения гидросистемы), чистоту каналов подвода смазки и исправность масленок рабочего оборудования.

Второе техническое обслуживание (ТО-2) предусматривает работы, выполняемые при ТО-1, и дополнительно следующие. Заменяют неисправные уплотнения гидросистем, в том числе манжеты исполнительных гидроцилиндров, и рабочую жидкость. Очищают фильтры и магнитные уловители частиц (магнитные пробки). Проверяют гидрораспределитель, предохранительный клапан и дроссель. В случае загрязнения внутренних полостей их промывают. Заменяют изношенные зубья ковша, наплавляют твердым сплавом изношенные рабочие кромки других сменных органов. Устраняют повреждения сварных швов, обнаруженные в элементах навесного оборудования. Регулируют положение тормозных рычагов в зависимости от степени износа накладок тормозов.

Проверяют рычажной механизм установки ковша с разборкой этого механизма для выявления передвижения и привода лебедки с их регулировкой, систему управления погрузчиком с регулировкой тяг и рычажных передач; зубчатые передачи редукторов; шпоночные соединения с заменой изношенных шпонок.

Заменяют смазку в редукторах привода. Для этого необходимо слить отработанное масло из картеров главной конической передачи, коробки передач и из картеров бортовых передач. Картеры промывают керосином или дизельным топливом, после чего заправляют свежим маслом. Регулируют зазоры в конических подшипниках. Промывают смазкой пружины рычажного механизма установки ковша, а так-де пружинные амортизаторы.

Промывают и очищают от нагара свечи зажигания пускового двигателя. При необходимости регулируют зазоры между электродами, муфту сцепления главного и пускового двигателей.

Разбирают воздухоочиститель, при этом очищают и промывают поддон, сетчатые элементы корпуса, трубы и центробежный отделитель пыли. У погрузчиков с канатно-блочным механизмом регулируют натяжение ветвей канатов и пружинных компенсаторов слабины канатов, а также заменяют изношенные канаты.

Текущий ремонт предусматривает работы, выполняемые при ТО-2, а также следующие. Снимают и разбирают по узлам с целью проверки всех деталей навесное рабочее оборудование. Очищают и проверяют корпус погрузчика. Заменяют новыми манжеты исполнительных гидроцилиндров и тормозных цилиндров. Заменяют отработавшую рабочую жидкость чистой и промывают гидросистему. Проверяют муфты сцепления, шпоночные соединения, зубчатые передачи. Обнаруженные при этом неисправности устраняют, заменяют изношенные прокладки муфт и шпонки, регулируют зазоры между находящимися в зацеплении зубчатыми колесами. Промывают аккумуляторы стартерной батареи пускового двигателя, заменяют электролит. Проверяют все клеммовые соединения электрической схемы с зачисткой контактирующих поверхностей. Воду сливают из системы охлаждения двигателя, после чего его промывают раствором соды. Сливают также горючее. Корпус топливного фильтра и фильтр грубой очистки промывают. Загрязненные элементы фильтра тонкой очистки заменяют новыми. Форсунки снимают, проверяют и регулируют давление впрыска (распыливаемая форсункой смесь должна образовать конус правильной формы), промывают распылители форсунок. Неисправные форсунки заменяют новыми.

Снимают и очищают от нагара головки цилиндров главного и пускового двигателей. Проверяют износ клапанов, штанг толкателей, седел клапанных гнезд. Если клапаны имеют пропуск, их притирают. При износе или повреждении прокладок головок цилиндров, выпускных и впускных коллекторов, а также гильз и уплотнительных колец они подлежат замене.

Снимают для проверки картер дизеля и масляного насоса, сетчатый фильтр маслоприемника насоса, радиатор охлаждения масла и маслопроводы. Проверяют износ кулачкового распределительного вала и толкателей, а также исправность шплинтовки шатунных болтов.

После сборки дизеля регулируют зазоры клапанов. Обращают внимание на наружное крепление двигателя. Проверяют все соединения шлангов в системе циркуляции воды и сальники водяного насоса. Проверяют и регулируют агрегат пускового двигателя, главную муфту сцепления, механизмы переключения передач и управления тормозами. По окончании проверки необходимо запустить с помощью пускового двигателя дизель и опробовать его на холостом ходу. Убедившись в его нормальной работе, проверить все агрегаты погрузчика вначале на холостом ходу, а затем с грузом.

При текущем ремонте ковшовых погрузчиков с двигателями внутреннего сгорания в середине ремонтного цикла допускается заменять двигатель, вышедший из строя, новым или запасным, прошедшим капитальный ремонт. В случае необходимости погрузчик красят.

Источник