- Все о транспорте газа

- 1.1 Виды технического обслуживания

- Все о транспорте газа

- 1.5.Виды дефектов и неразрушающий контроль ГПА

- Все о транспорте газа

- 1.8.Закрытие агрегата после ремонта и его опробование

- D h = Cpm (t2 — t1) — (Cp Дh )(P2 — P1),

- CpДh = (Cp Дh)мет (1,37 — 0,37rмет), (2)

- hp = 2,52(37,2-20) — 11,4(6,2-5,1) = 30,8 кДж/кг.

- D hoбр = 2,51(34,7-20) — 11,4(6,2-5,1) = 24,4 кДж/кг.

- D hр = 2,52(33,5-18) — 10,5(6,0-5,0) = 28,56 кДж/кг.

- D hобр = 2,25(31,6-18) — 10,5(6,0-5,0) = 23,77 кДж/кг.

- Список литературы

- Список дополнительной литературы

- Скачать бесплатно обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- У вас нет доступа к скачиванию файлов с нашего сервера

Все о транспорте газа

1.1 Виды технического обслуживания

На компрессорной станции действует регламент технического обслуживания, предус матривающий проведение комплекса работ по поддержанию агрегата в работоспособном состоянии в течение установленного заводом-изготовителем моторесурса.

Регламент предусматривает проведение следующих видов работ:

- техническое обслуживание работающего (ТО 1-3) или находящегося в резерве (ТО 1-5) агрегата, включающее технические осмотры, проверки состояния, контроль и измерение рабочих

параметров и другие виды работ в зависимости от времени наработки или нахождения в резерве; - ревизию камеры сгорания и нагнетателя (ТО 4);

- средний и капитальный ремонты.

Средний ремонт – комплекс профилактических ремонтных работ на отдельных узлах ГГПА, выполняемых для восстановления эксплуатационных характеристик агрегата при падении мощности на 15% и обеспечение его надежной эксплуатации до ближайшего капитального ремонта. При среднем ремонте обязательна дефектоскопия отработавших эксплуатационный ресурс узлов и деталей с заменой или ремонтом изношенных и поврежденных. Средний ремонт проводят между капитальными для устранения утечек масла и газа через разъемы корпусов, уплотнения, фланцы трубопроводов и т. д., причин повышенной вибрации и других явно выраженных неисправностей. Кроме того, необходимость в среднем ремонте возникает для предупреждения скрытых отказов износового и усталостного характера. Объем работ при среднем ремонте окончательно определяется только после вскрытия и проведения дефектоскопии. Вполне возможно, что агрегат, остановленный для проведения среднего ремонта, будет ремонтироваться в объёме капитального.

Капитальный ремонт – комплекс ремонтных работ, заключающийся в полной разборке и дефектоскопии основного и вспомогательного оборудования агрегата, замене отработавших заводской ресурс или ремонте отбракованных по техническим условиям составных частей, в том числе и базовых, регулировке и испытании систем КИП и автоматизированной системы управления, выполнении работ для восстановления эксплуатационных характеристик при падении номинальной мощности более чем на 25%.

В табл.1.1.1. приведены обьемы работ при проведении ТО 4, среднего и капитального ремонта ГГП

Периодичность технического обслуживания и ремонта ГПА приведена в табл.1.1.2.

Таблица 1.1.1 Обьемы работ при проведении ТО 4, среднего и капитального ремонта ГГПА

Осевой компрессор и турбина

Вскрытие , разборка и промывка узлов и деталей

Выявление дефектов в узлах и деталях

Проверка зазоров в подшипниках уплотнениях, проточной части

Ремонт подшипников и маслозащитных уплотнений

Ремонт роторов с восстановлением шеек и упорных дисков

Перелопачивание рабочих и направляющих лопаток

Балансировка роторов

Ремонт цилиндров и обойм

Ремонт воздушных и газовых уплотнений

Проверка систем охлаждения лопаток, дисков ТВД и СТ

Ремонт теплоизоляции турбины

Ремонт валоповоротного устройства (ВПУ)

Ремонт турбодетандера

Разборка, очистка и ремонт камеры сгорания

Проверка центровки роторов нагнетателя и СТ

Разборка, очистка и промывка деталей

Выявление дефектов подшипников, шеек и упорного диска

Дефектоскопия колеса, торцевого и газовых уплотнений, балансировка

ротора

СР, КР

ТО 4, СР, КР

ТО 4, СР, КР

Ремонт регенераторов

Ремонт маслоохладителей

Ревизия маслобака, чистка маслопроводов

Прокачка маслосистемы

Ревизия насосов маслосмазки и уплотнения

Ревизия поплавковой камеры и аккумулятора масла

Ревизия запорной арматуры

Ревизия воздухозаборной камеры

Проверка и наладка системы вентиляции и местных отсосов

Проверка и наладка системы отсосов масляных паров из картеров

подшипников и рамы – маслобака

Источник

Все о транспорте газа

1.5.Виды дефектов и неразрушающий контроль ГПА

В общем случае под понятием «дефект» принято понимать каждое несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ 17102-71).

Дефекты подразделяются на явные и скрытые. Явные дефекты, как правило, обнаруживаются визуально, скрытые — с помощью специальных приборов.

Полное и тщательное проведение дефектоскопии узлов и деталей является первостепенной задачей ремонта. От качества и полноты её выполнения зависит надёжная работа ГПА в течение межремонтного периода. В результате дефектоскопии определяются характер и размер дефектов, что даёт возможность после сравнения с техническими требованиями установить пригодность детали или узла к дальнейшему её использованию, наметить способ ремонта.

Возникновение дефектов связано со следующими причинами.

- Естественный «износ», происходящий, как правило, в период выработки установленного заводом-изготовителем ресурса работ деталей и узлов.

- Конструктивный недостаток, являющийся результатом недостаточно полного учёта при проектировании и изготовлении всех действующих в реальных условиях эксплуатационных факторов. Конструктивный недостаток проявляется главным образом в начальный период эксплуатации и устраняется путём изменения конструкции, материалов и технологии производства.

- Нарушение или несовершенство технологии ремонтно-восстановленных работ.

- Нарушение Правил технического обслуживания и эксплуатации, например, длительная работа на запрещённых оборотах при повышенной вибрации и температуре подшипников, на загрязнённых масле, газе и цикловом воздухе, невыполнение регламентных работ в установленные сроки.

- Нарушение правил транспортировки и хранения.

Дефектоскопия включает в себя следующие этапы: подготовка рабочего места, средств измерения и материалов; очистка поверхности дефектируемой детали; выявление и измерение дефектов.

При организации рабочего места для дефектоскопии необходимо выполнять следующие правила:

- устанавливать роторы на козлы с роликовыми опорами;

- лопатки, промвставки и другие малогабаритные детали раскладывать на чистую мешковину;

- обеспечивать свободный доступ ко всем деталям и узлам со всех сторон;

- обеспечивать возможность близкого и безопасного подключения приборов;

- устанавливать стол для приборов и ведения записей;

- приготавливать керосин, чистую ветошь, мел, наждачную бумагу, масло к началу работы на рабочем месте.

Дефектоскопию деталей в условиях КС и ремонтно-технических мастерских осуществляют методом неразрушающего контроля, т. е. без нарушения их к дальнейшему использованию. При выборе метода дефектоскопии необходимо учитывать характер и расположение дефекта, технические условия на отбраковку, материал детали, состояние и чистоту поверхности, форму и размер детали.

Применяют главным образом следующие методы:

Визуально-оптический метод заключается в осмотре с помощью лупы многократного увеличения больших поверхностей и труднодоступных мест деталей из различных материалов для обнаружения трещин, механических и коррозионных повреждений, нарушения сплошности защитных покрытий, остаточных деформаций, изменения характера разъёмных и неразъёмных соединений, течи, следов излома, задеваний. Этим методом можно обнаружить трещины с шириной раскрытия более 0,005-0,01 мм и протяжённостью более 0,1 мм.

Цветной метод основан на проникающих свойствах жидкости и используется для обнаружения открытых трещин, пор, коррозионных повреждений деталей, различных по форме и размерам, изготовленных из магнитных и немагнитных материалов. Технологический процесс определения дефектов этим методом состоит из следующих операций: очистка и обезжиривание поверхности; пропитка поверхности индикаторным раствором; удаление избыточного индикаторного раствора с поверхности для его сохранения только в трещинах; нанесения на поверхность проявителя; осмотр детали и оценка состояния. Цветным методом можно обнаружить трещины в лопатках и дисках, корпусных и крепёжных деталях шириной раскрытия более 0,001-0,002 мм, глубиной более 0,01-0,03 мм и протяжённостью более 0,1-0,3 мм.

Ультразвуковой метод основан на свойстве распространения упругих колебаний в металлах и их отражения от границы раздела двух сред. Этот метод используют для обнаружения внутренних и наружных дефектов в труднодоступных местах у деталей, изготовленных из магнитных и немагнитных материалов. Метод не применим при наличии галтели, отверстий. Этим методом можно обнаружить трещины с шириной распространения 0,001-0,003 мм и глубиной более 0,1-0,3 мм.

Токовихревой метод основан на возбуждении в поверхности детали с помощью датчика вихревого тока, сила которого различна в местах изменения сплошности или свойств металла. Наиболее распространёнными приборами этого метода являются дефектоскопы. Этот метод используют для обнаружения открытых и закрытых поверхностных дефектов у деталей из электропроводных материалов. Метод позволяет обнаружить трещины шириной раскрытия более 0,001 мм, глубиной 0,15-0,2 мм и протяжённостью более 0,6-2 мм.

В том случае, когда по каким-то причинам использование приведённых методов затруднительно, применяют метод травления. Он основан на том, что под воздействием растворов кислот места повреждения растворяются быстрее, чем прилегающая поверхность, и трещины становятся видимыми на блестящем фоне. Для травления деталей из углеродистой и неуглеродистой стали используют 10%-ный водный раствор азотной кислоты.

Простыми способами обнаружения грубых дефектов, не требующих специальных приборов и материалов, является метод керосиновых проб и метод простукивания. Керосин, обладающий хорошими проникающими свойствами, при наличии дефекта выступает на меловой стороне. С помощью простукивания определяют ослабление плотности посадки, ослабление прилегания, нарушение сцепления металлов и т. д. При нарушении сплошности металла — звук дребезжащий и глухой.

Дефектоскопия ротора включает:

- измерение радиального биения с помощью индикатора. Для ускорения измерения желательно замеры вести по нескольким индикаторам;

- осмотр шеек и опорного диска ротора для обнаружения трещин и оценки шероховатости;

- осмотр бочки ротора для обнаружения трещин;

- изменение эллипсности и конусности шеек, а также толщины упорного гребня с помощью микрометра;

- измерение торцевого биения дисков;

- проверку неуравновешенности роторов на балансировочном стенде;

- определение расцентровки роторов ТНД и нагнетателя;

- осмотр места посадки и обода диска методом неразрушающего контроля;

- проверку положения роторов относительно расточек.

Дефектоскопия подшипников включает:

- определение натягов между крышками подшипников и вкладышей;

- определение верхних масляных зазоров;

- изменение разбегов роторов;

- измерение толщины колодок упорных подшипников;

- оценку состояния баббитовой заливки.

Дефектоскопия лабиринтных уплотнений включает в себя определение радиальных зазоров с помощью свинцовых оттисков и визуальный контроль состояния.

Дефектоскопия нагнетателя включает:

- выявление с помощью методов неразрушающего контроля трещин на элементах колеса, в особенности в местах соединения лопаток с покрывающим диском;

- визуальный осмотр деталей нагнетателя.

Дефектоскопия зубчатых соединений включает:

- определение видимых и скрытых дефектов методами неразрушающего контроля;

- проверку боковых зазоров с помощью щупа;

- проверку площадок и места положения контакта зубьев по краске;

- проверку относительного положения осей колеса и шестерни относительно друг друга.

Дефектоскопия корпусов и опор включает:

- проверку плотности прилегания опорных лап и зазоров на дистанционных болтах;

- проверку зазоров в шпоночных соединениях;

- проверку коробления горизонтальных фланцев по свинцовым оттискам;

- выявление трещин в корпусах методом неразрушающего контроля;

- проверку плотности и равномерности укладки тепловой изоляции;

- проверку системы охлаждения.

При дефектоскопии лопаточного аппарата измеряют радиальные зазоры направляющих и рабочих лопаток, очищают лопатки для предварительного визуального осмотра на предмет обнаружения явно выраженных дефектов: высокотемпературной коррозии, деформации лопаток. Определяют частоту собственных колебаний рабочих лопаток осевого компрессора. Методами неразрушающего контроля проводят дефектоскопию поверхности лопаток осевого компрессора непосредственно на роторе и статоре без разлопачивания. Особенно тщательно должны контролироваться входные кромки. Обнаруженные дефекты независимо от размера и характера заносятся в ремонтные формуляры.

Наиболее вероятными причинами возникновения дефектов являются:

- задевание лопаток ротора за статор;

- длительная работа в режиме помпажа и запрещённых оборотов;

- увеличение сопротивления всасывающего тракта;

- наличие агрессивных веществ и механических примесей в цикловом воздухе;

- повышение температуры продуктов сгорания перед ТВД;

- ослабление или увеличение натягов в посадочных местах лопаток;

- грубая обработка поверхности;

- повышение твёрдости металла из-за пережога при шлифовке или других видов механической обработки.

Источник

Все о транспорте газа

1.8.Закрытие агрегата после ремонта и его опробование

Все работы по ремонту агрегата производятся только по технологии, разработанной заводом-изготовителем ГПА. Конструктивные изменения основного оборудования, изменение технологических и принципиальных схем агрегата во время ремонта могут производиться по согласованию с заводом-изготовителем.

В процессе ремонта ГПА, начальник КС или инженер по ремонту производят приёмку из ремонта отдельных отремонтированных узлов вспомогательных механизмов с оформлением соответствующих актов и формуляров.

Перед сборкой ГПА рабочие поверхности деталей, воздушные и масляные каналы должны быть очищены, промыты и продуты сжатым воздухом, трущиеся поверхности притёрты и смазаны маслом, используемым в маслосистеме ГПА. Узлы необходимо собирать согласно маркировке с установкой только отремонтированных деталей. Для предохранения резьбы крепежа турбины от пригора-ния можно использовать специальные составы на основе порошка дисульфид молибдена или серебристого графита. Перед нанесением состава резьбовая поверхность должна быть очищена и обезжирена бензином или ацетоном. Состав необходимо наносить мягкой льняной тряпкой до получения ровного тонкого слоя. Для предохранения вкладышей от ржавчины и обойм лабиринтовых уплотнений от пригорания их контактируемые поверхности рекомендуется натирать сухим графитом.

При сборке резьбовых соединений для обеспечения прилегаемости стыков и сохранения целостности резьбы необходимо выполнять следующие правила:

- использовать крепёж только с исправной резьбой;

- во избежание пригорания не применять смазку резьбы маслом или составом, разведённом на олифе;

- не допускать люфта резьбовых соединений;

- затяжку производить последовательным обходом диаметрально противоположных болтов и шпилек;

- крутящий момент, приложенный при затяжке к болту или шпильке, должен вызывать в них напряжение не более (0,5-0,6)gт, где gx- предел текучести;

- торцы гаек должны быть перпендикулярны резьбе и параллельны фланцам;

- шпильки должны заворачиваться до упора торцевой части и не до конца резьбовой части, если резьбовая вворачиваемая часть шпильки окажется короче глубины резьбовой части фланца, необходимо в отверстие положить круглую шайбу;

- при сборке фланцев трубопроводов необходимо обеспечить их соосность и параллельность, причём площадь прилегания торцевых поверхностей по краске должна быть не менее 70%;

- для обеспечения герметичности разъёмов необходимо применять уплотняющие составы и материалы.

Начинать и заканчивать работу по сборке узлов должен один исполнитель. Объём контрольных измерений зазоров и натягов при сборе должен соответствовать объёму измерений при разборке.

Сборку турбины и компрессора необходимо выполнять в такой последовательности:

- установить нижние половины обойм лабиринтовых уплотнений, вкладышей;

- плавающие кольца главного масляного насоса и импеллера, обоймы масляных уплотнений;

- уложить роторы согласно карте технологического процесса, соблюдая при этом все размерные цепи;

- установить нижние половины колец с рабочими и установочными колодками;

- установить верхние половины вкладышей и кольца с колодками упорного подшипника;

- поставить установочные штифты и обтянуть крепёж;

- установить в крышке подшипников верхние обоймы масляных уплотнений и закрыть подшипники крышками;

- установить верхние половины обойм лабиринтных уплотнений, поставить установочные штифты, обтянуть крепёж;

- перед закрытием турбины и компрессора для проверки отсутствия задеваний провернуть ротор;

- после нанесения мастики закрыть крышки корпусов;

- по направляющим стойкам опустить крышку, оставляя 3-5 мм до нижнего разъёма, установить контрольные штифты.

При сборке нагнетателя следует обратить особое внимание на установку торцевых уплотнений и подшипников, проверку осевого разбега ротора.

Вывод агрегата из ремонта и приёмка его в эксплуатацию производит комиссия в полном соответствии с положением о планово-предупредительном ремонте ГПА. Перед пуском агрегата в работу проверяется вся ремонтная документация: данные ремонтных формуляров, наличие актов на закрытие агрегата и его узлов, на осмотр и очистку воздушного и газового трактов, на опрессовку системы регулирования и маслоснабжения ГПА, а также системы уплотнения центробежного нагнетателя. Проверяются установочные величины системы регулирования и защит, проводится контрольный анализ масла.

Перед пуском агрегата в работу необходимо провести:

- осмотр воздухозаборной камеры с целью проверки отсутствия в ней посторонних предметов;

- проверку положений запорной арматуры, подвергшейся открытию или закрытию во время ремонта, а также заполнение гидросистем кранов гидравлической жидкостью;

- проверку действия и включение всех контрольно-измерительных приборов, систем автоматики, аварийной и предупредительной сигнализации с оформлением протокола проверки;

- проверку пусковых, резервных, аварийных и уплотнительных насосов, а также устройств их автоматического включения и соответствия давления масла в системе величинам, указанным в инструкции завода-изготовителя;

- проверку работы регулятора перепада давления «масло-газ» совместно с проверкой кранов «гитары» и заполнением контура нагнетателя;

- осмотр системы маслоснабжения агрегата.

Особый контроль при пуске ГПА после его ремонта уделяется:

- системе маслоснабжения агрегата;

- узлам системы регулирования и их взаимодействию;

- механическим задеваниям в узлах и проточных частях ГПА;

- уровню вибрации узлов агрегата;

- тепловому расширению корпусов ГПА;

- работе подшипников;

- наличию утечек воздуха, продуктов сгорания и масла.

После обкатки ГПА при отсутствии дефектов и соответствии его параметров техническим условиям завода-изготовителя производится приёмка агрегата в эксплуатацию. Качество проведённого ремонта ГПА оценивают по таким критериям, как приведённая мощность ГПА, коэффициент полезного действия, вибрационное состояние агрегата. Одновременно на отремонтированном ГПА должны быть устранены все имевшиеся до ремонта дефекты.

После приёмки агрегат проверяется в работе непрерывно под нагрузкой в течение 72 ч, после чего даётся предварительная оценка качества проведённого ремонта. Если в процессе этой работы обнаруживаются какие-либо дефекты, ремонт считается незаконченным. Дефекты устраняются, после чего ГПА вновь проверяется в работе под нагрузкой в течение 24 ч.

В течение месяца работы под нагрузкой, после приёмки агрегата из ремонта должны быть проведены эксплуатационные испытания ГПА, в результате которых необходимо определить его основные входные показатели (мощность, КПД), сравнить их с соответствующими показателями агрегата до проведения ремонта и на основании этого сделать оценку качества проведённого ремонта.

Пример 1. До ремонта центробежный нагнетатель работал при следующих рабочих параметрах: давление на входе в нагнетатель Р1 = 5,1 МПа, температура газа на входе t1= 20°С; давление на выходе Р2 = 6,2 МПа, температура на выходе t2= 37,2°С. После проведения ремонта нагнетатель начал работать на режиме: давление на входе 5,0 МПа, температура 18°С; давление на выходе 6,0 МПа, температура 33,5°С. Определить, как изменился внутренний относительный КПД центробежного нагнетателя в результате его ремонта.

Решение. Внутренний относительный КПД нагнетателя определяется как отношение удельной обратимой работы сжатия в политропическом процессе к удельной работе сжатия в реальном процессе. Для наглядности рассмотрим обратимый политропический процесс как обратимый адиабатический процесс (рис. 3.).

Удельная реальная работа сжатия газа в нагнетателе определяется по следующему соотношению:

D h = Cpm (t2 — t1) — (Cp Дh )(P2 — P1),

где t1 и t2 — соответственно реальная температура газа на входе в нагнетатель (t1) и на выходе из нагнетателя (t2); Р1 и P2 — давление газа на входе (Р1) и выходе (Р2) нагнетателя; CpДh — комплекс, определяемый как произведение теплоёмкости на коэффициент Джоуля-Томсона в интервале давлений Р1 — Р2.

Численное значение теплоёмкости Cpm и комплекса CpДh для метана в зависимости от давления и температуры можно определить по источнику основной литературы [1].

Для природных газов с содержанием метана в диапазоне 90-100% комплекс CpДh можно определить по следующему эмпирическому уравнению:

CpДh = (Cp Дh)мет (1,37 — 0,37rмет), (2)

где (Cp Дh)мет — комплекс для чистого метана; rмет — мольное содержание метана в газе, в долях единицы.

Реальная удельная работа сжатия будет

hp = 2,52(37,2-20) — 11,4(6,2-5,1) = 30,8 кДж/кг.

В обратимом адиабатическом процессе сжатия, конечная температура процесса сжатия (T2) находится по уравнению адиабаты (показатель адиабаты), k = 1,32:

Удельная работа в обратимом адиабатическом процессе сжатия будет

D hoбр = 2,51(34,7-20) — 11,4(6,2-5,1) = 24,4 кДж/кг.

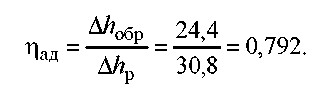

Следовательно, относительный КПД центробежного нагнетателя до ремонта был

Проводя аналогичные расчёты по параметрам нагнетателя, полученных после проведения ремонта, установим следующее.

Реальная удельная работа сжатия при исходных параметрах по нагнетателю, полученных после ремонта, составит

D hр = 2,52(33,5-18) — 10,5(6,0-5,0) = 28,56 кДж/кг.

Конечная температура процесса сжатия в обратимом адиабатическом процессе:

Удельная работа в обратимом адиабатическом процессе сжатия:

D hобр = 2,25(31,6-18) — 10,5(6,0-5,0) = 23,77 кДж/кг.

Относительный адиабатический КПД центробежного нагнетателя после проведённого ремонта составит:

Сравнительно с данными до ремонта, относительный КПД центробежного нагнетателя вырос на 4,8% по абсолютной величине. Одновременно можно утверждать, что и КПД ГПА в целом вырос примерно на такую же величину.

Список литературы

- Казаченко, А. Н. Эксплуатация компрессорных станций магистральных газопроводов / А. Н. Казаченко. — М. : Нефть и газ, 1999. — 463 с.

- Проектирование и эксплуатация насосных и компрессорных станций : учеб. для вузов / А. М. Шаммазов [и др.]. — М. : Недра-Бизнесцентр, 2003. — 404 с.

- Вайншток, С. М. Трубопроводный транспорт нефти / С. М. Вайншток. — М. : Недра-Бизнесцентр, 2006. — 62 с.

- Могильницкий, Н. П. Газотурбинные установки в нефтяной и газовой промышленности / Н. П. Могильницкий, В. Н. Стешенко. — М. : Недра, 1971.

- Волков, М. М. Справочник работника газовой промышленности / М. М. Волков. — М. : Недра, 1989.

Список дополнительной литературы

- Бухаленко, Е. Н. Нефтепромысловое оборудование / Е. Н. Бухаленко. -М. : Недра, 1990.

- Волков, М. М. Справочник работника газовой промышленности / М. М. Волков, А. Л. Михеев, К. А. Конев. — М. : Недра, 1989.

- Галлеев, В. Б. Магистральные нефтепродуктопроводы / В. Б. Галлеев, В. И. Харламенко. — М. : Недра, 1976.

- Громов, А. В. Эксплуатационнику магистральных газопроводов / А.В. Громов. — М. : Недра, 1987.

- Козловский, Ю. В. Новые формы обслуживания ГРС / Ю. В. Козловский. — М. : Недра, 1987.

- Соколов, B. C. Газотурбинные установки для ПТУ / В. С. Соколов. -М. : Высш. школа., 1985.

Скачать бесплатно обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

У вас нет доступа к скачиванию файлов с нашего сервера

Источник