маршрут ремонта

Русско-английский научно-технический словарь переводчика . 2013 .

Смотреть что такое «маршрут ремонта» в других словарях:

Трамвайный маршрут № 100 (Санкт-Петербург) — Маршрут трамвая 100 … Википедия

1-й маршрут трамвая (Киев) — 1 й маршрут трамвая маршрут трамвая города Киева. Запущен в конце XIX века. В настоящий момент полный маршрут закрыт. Действует укороченный маршрут № 1 к. Содержание 1 История 2 Маршрут 3 Маршрут № 1 к 3.1 История … Википедия

17-й маршрут трамвая (Москва) — 17 й маршрут трамвая действующий, популярный и богатый историей маршрут трамвая города Москвы. Запущен в 1911 м году. По данным на март 2009 года протяженность маршрута составляет 11,6 км , среднее время в пути 46 мин. Маршрут обслуживается… … Википедия

Московский троллейбусный маршрут №28 — Московский троллейбусный маршрут № 28 маршрут, связывающий улицу Марии Ульяновой и метро Парк культуры . Единственный маршрут, связывающий районы Проспект Вернадского, Ломоносовский и Хамовники. Работает стабильнее, чем соответствующие ему в ЗАО… … Википедия

Европейский маршрут E22 — E 22 … Википедия

Европейский маршрут E38 — E 38 … Википедия

Нулевой автобусный маршрут (Москва) — Нулевой автобус обозначение временных маршрутов в Москве (правило действовало до 2002 года, последний временный «метро Семёновская Богородское» был назначен в 2006 году), назначаемых на время ремонта вместо троллейбуса или трамвая. (При… … Википедия

Нулевой маршрут автобуса (Москва) — Нулевой автобус обозначение временных маршрутов в Москве (правило действовало до 2002 года, последний временный «метро Семёновская Богородское» был назначен в 2006 году), назначаемых на время ремонта вместо троллейбуса или трамвая. (При… … Википедия

F (маршрут метро) — Эта страница требует существенной переработки. Возможно, её необходимо викифицировать, дополнить или переписать. Пояснение причин и обсуждение на странице Википедия:К улучшению/29 октября 2012. Дата постановки к улучшению 29 октября 2012 … Википедия

технологический маршрут — Последовательность прохождения заготовки детали или сборочной единицы по цехам и производственным участкам предприятия при выполнении технологического процесса изготовления или ремонта. Примечание: Различают межцеховой и внутрицеховой… … Справочник технического переводчика

Технологический маршрут — 46. Технологический маршрут Последовательность прохождения заготовки детали или сборочной единицы по цехам и производственным участкам предприятия при выполнении технологического процесса изготовления или ремонта. Примечание. Различают межцеховой … Словарь-справочник терминов нормативно-технической документации

Источник

Маршрутная технология ремонта

Под маршрутной технологией ремонта понимают технологические процессы ремонта деталей по группам дефектов, составленные с учетом рациональной последовательности выполнения ремонтных операций.

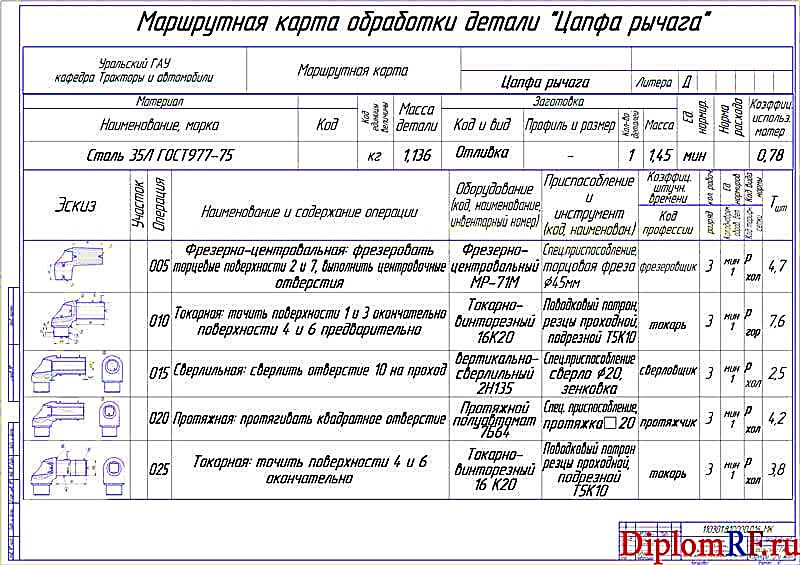

В табл. 1показана примерная схема маршрутной технологии ремонта кулачкового вала.

Таблица 1. Схема маршрутной технологии ремонта кулачковых валов

Маршрутная технология позволяет повысить качество ремонта деталей дизеля. Кроме того, улучшается организация технологического контроля в процессе производства. При маршрутной технологии снижается себестоимость ремонта деталей и повышается производительность труда, сокращается путь внутризаводской транспортировки деталей.

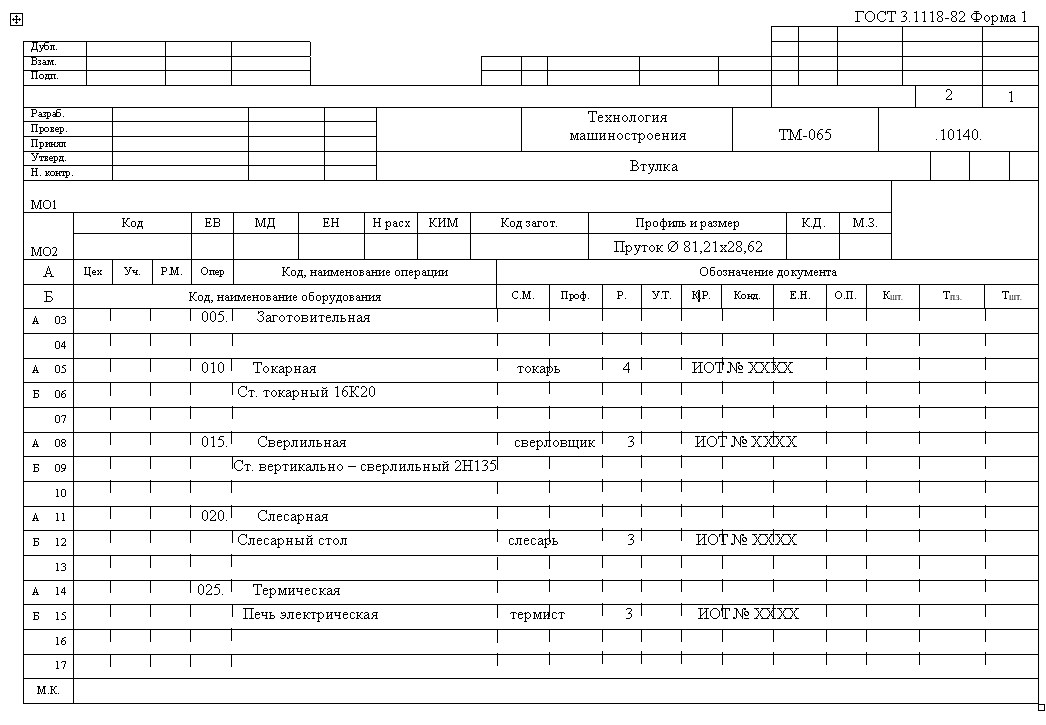

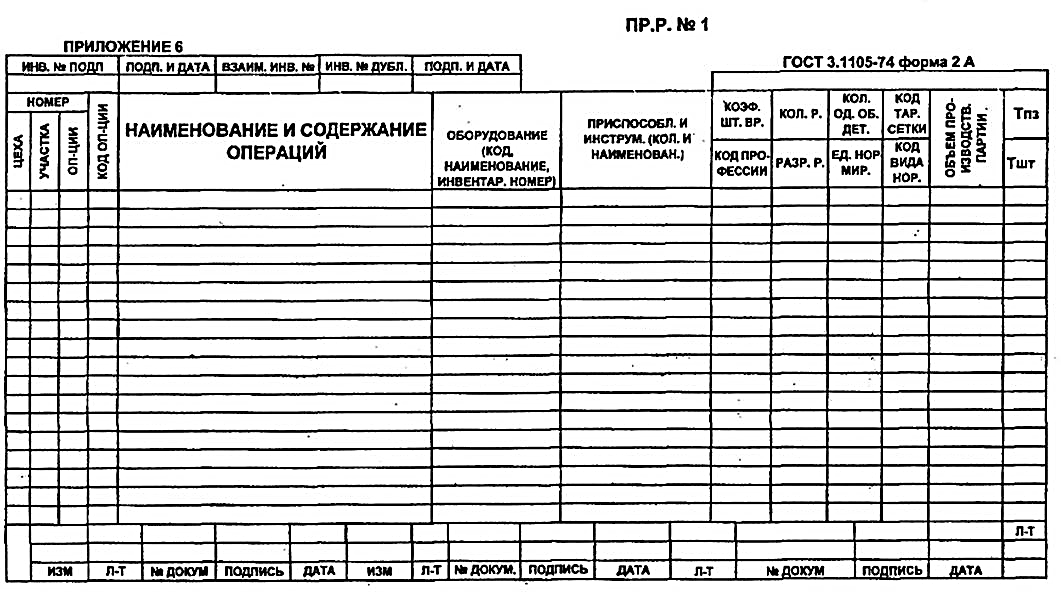

Маршрутная карта предназначена для описания технологического процесса ремонта, включая контроль и перемещение по всем операциям, различных технологических методов в технологической последовательности с указанием данных об оборудовании, технологической оснастки, материальных нормативах и трудовых затратах. Маршрутная карта заполняется в соответствии с требованиями ГОСТ 3.1105-84, на формах 2 и 1б ГОСТ 3.1118-82 «Формы и правила документов общего назначения ». Маршрутная карта (МК) восстановления составляется на все возможные дефекты согласно ЕСТД. Исходными данными для разработки МК служат карта эскизов или ремонтный чертеж, схема выбранного рационального способа устранения дефектов, сведения для выбора оборудования и оснастки, разряд работы и нормы времени. В качестве эскиза к МК допускается применять ремонтный чертеж. При этом, на нем должны быть пронумерованы все обрабатываемые поверхности, указаны номера и наименования дефектов

Приступая к разработке маршрутной карты, по всем дефектам намечают последовательность выполнения операций технологического процесса восстановления. При этом строго придерживаются следующих основных положений:

— в одной операции совмещают восстановление нескольких изношенных поверхностей, если их восстанавливают одним технологическим способом;

— в конце технологического процесса предусматривают финишные операции;

— контрольные операции записывают, как правило, в конце технологического процесса.

В МК указывают наименование, номер по каталогу, материал, размер и массу детали. В соответствующей строке (служебный символ «А») записывают номера цеха, участка, рабочего места и операции, кратные пяти.

Содержание операции (срока со служебным символом «О») записывают кратко и четко и выражают глаголом в повелительном наклонении, приводят наименование восстановленного элемента детали.

Допускается не включать в состав технологических операций операции перемещения.

В строке «оборудование, приспособления, инструмент» необходимо указать наименование, инвентарный номер и ГОСТ на соответствующую технологическую операцию и оснастку по действующему классификатору.

В МК по каждой операции в соответствующих строках указывают условия труда (УТ), то есть код тарифной сетки (Х — холодная, Г — горячая, ОВ — особо вредная), код вида нормы (Р — расчетная, Х — хронометрическая, ОС — опытно-статистическая), а также устанавливают расчетом и по справочной литературе разряд работы и нормы времени, Тпз и Тшт.

Операционная карта — это технологический документ, содержащий описание технологической операции с указанием последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов технологических режимов, данных о средствах технологического оснащения, материальных и трудовых затратах.

ФОРМЫ И ПРАВИЛА ОФОРМЛЕНИЯ МАРШРУТНЫХ КАРТ ГОСТ 3.1118-82

Форма бланка (ГОСТ 3.1105-84)

Составить маршрутную карту (МК) на ремонт узла (по выбору):

1.подшипник качения 2.резцедержатель,

3. трех кулачковый патрон

Составить маршрутную карту (МК) на ремонт станка (по выбору): токарного заточного, сверлильного

1. Технология машиностроения (специальная часть): — Учебник. /А.Г.Гусев и др. — М.:

2.Махаринский Е.И. и др. Основы технологии машиностроения: Учебник.- Минск, 1997, 423 с.(раздел 3).

3. Новиков М.Н. Основы технологии сборки машин и механизмов. — М.: Машиностроение, 1980. — 592 с.

4. Сборка и монтаж изделий машиностроения: Справочник в 2-х тт.: Машиностроение, 1983. T.I. Сборка. — 80 с.

5. Солонин И.О., Солонин С. И. Расчет сборочных и технологических размерных цепей. — М.: Машиностроение, 1980. — 110 с.

6. Размерный анализ сборочной структуры /Сост. В.И.Марусина, Е.Г.Лещинер, О.В.Фендик; — НЭТИ. — Новосибирск, 1994. — 32 с.

7. Мартынов Э.З. Расчёт точности механизмов и машин с учётом погрешностей расположения поверхностей: Учебное пособие, Новосибирск, 1999 г., 26 с.

8. Технология сборки и монтажа, Методические указания к практическим занятиям, сост. Мартынов Э.З., Новосибирск, 2000, 18 с.

9. Замятин В.К. Технология и оснащение сборочного производства машино- приборостроения: Справочник – М.: Машиностроение, 1995. – 608 с.

Источник

Маршрутная технология ремонта

Под маpшpутной тexнологиeй ремонта понимают технологические процессы ремонта деталей по группам дефектов, составленные с учетом рациональной последовательности выполнения ремонтных операций.

В табл. 17 показана примерная схема маршрутной технологии ремонта кулачкового вала.

Таблица 17 . Схема маршрутной технологии ремонта кулачковых валов НK-10 (варианты)

Порядок устранения дефектов no маршруту M 1

Порядок устранения дефектов по маршруту № 2

Порядок устранения дефектов по маршрут № 3

Обтачивание поврежденной резьбы

Обтачивание поврежденной резьбы

Обтачивание поврежденной резьбы

Наплавка хвостовика и заварк шпоночного паз a

Наплавка хвостовика и запарка шпоночного паза

Наплавка хвостовика и заварка шпоночного паза

Обработка конусной поверхности

Обработка конусной поверхности

Обработка конусной поверхности

Обработка шпоночного паза

Обработка шпоночного паза

Обработка шпоночного паза

Шлифование конусной поверхности

Шлифование конусной поверхности

Шлифование конусной поверхности

Шлифование средних гаек

Шлифование средних шеек

Хромирование средних шеек

Шлифование концевых шеек

Шлифование средних шеек

Шлифование средних шеек

Шлифование концевых шеек

|