Метод ремонта основного металла труб и сварных соединений с применением технологии сварки (наплавки)

9.1.1 Общие требования

9.1.1.1 Участки газопроводов с несквозными поверхностными дефектами механического (риски, задиры, царапины), коррозионного (местная коррозия) происхождения на основном металле труб, а также примыкающие или расположенные на стыковых сварных соединениях труб рекомендуется ремонтировать сваркой (наплавкой).

9.1.1.2 Ремонт основного металла труб и сварных соединений выполняется с применением следующих технологий сварки (наплавки):

— ручная дуговая сварка (наплавка) электродами с основным видом покрытия (РД);

— механизированная сварка (наплавка) порошковой проволокой в среде инертных газов и смесях (МПИ);

— автоматическая сварка (наплавка) порошковой проволокой в среде инертных газов и смесях (АПИ).

9.1.1.3 Ремонт сваркой (наплавкой) выполняют с учетом требований и рекомендаций СТО Газпром 2-2.3-137 (пункт 11.8.1), а также положений настоящих рекомендаций.

9.1.1.4 Выявление размера зоны ремонта, определение формы и параметров выборки дефектов, подготовительные работы, выборку механическим способом выполняют в соответствии с СТО Газпром 2-2.3-137 (пункт 11.8.1).

9.1.1.5 Для нанесения границ выборки поверхностных дефектов целесообразно применять набор гибких шаблонов круглой, овальной или прямолинейной формы.

9.1.1.6 Глубина выборки дефектов основного металла или сварного шва должна быть не более 5,0 мм.

9.1.1.7 Сварку (наплавку) каждого заполняющего слоя выборки круглой (овальной) формы следует выполнять дуговыми способами по технологиям ручной, механизированной сварки (наплавки) обратно-ступенчатым способом — согласно рисунку 9.1. Направление швов в каждом последующем слое должно быть перпендикулярно предыдущему.

9.1.1.8 Сварку (наплавку) каждого заполняющего слоя выборки прямолинейной формы следует выполнять дуговыми способами по технологиям ручной, механизированной, автоматической сварки (наплавки) по встречно-симметричной схеме и по направлению оси трубы — согласно рисунку 9.2. Направление швов в каждом последующем слое должно быть противоположно предыдущему.

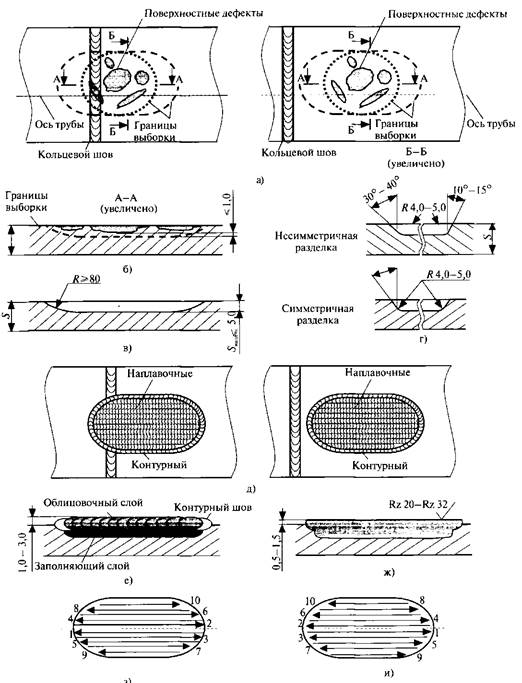

а) разметка поверхностного дефекта; б) границы выборки в продольном сечении (А-А);

в) выборка в продольном сечении (А-А); г) выборка в поперечном сечении (Б-Б);

д) сварка (наплавка) дефектного участка; е) геометрические параметры наплавки дефектного участка;

ж) геометрические параметры наплавки дефектного участка после зачистки облицовочного слоя;

з) направление сварки нечетных заполняющих слоев; и) направление сварки четных заполняющих слоев

Рисунок 9.1 — Ремонт ручной, механизированной сваркой (наплавкой) дефектов труб

и сварных соединений с выборкой круглой, овальной формы

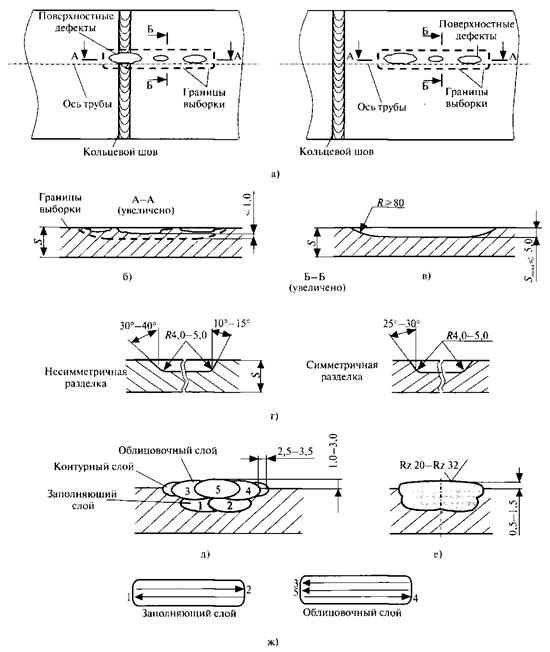

а) разметка поверхностного дефекта; б) границы выборки в продольном сечении (А-А);

в) геометрические параметры выборки в продольном сечении (А-А);

г) геометрические параметры выборки в поперечном сечении (Б-Б);

д) геометрические параметры наплавки дефектного участка;

е) геометрические параметры наплавки дефектного участка после зачистки облицовочного слоя;

ж) направление сварки слоев шва

Рисунок 9.2 — Ремонт ручной, механизированной, автоматической сваркой (наплавкой) дефектов труб и сварных соединений с выборкой прямоугольной формы

Рисунок 9.3 — Рекомендуемая последовательность выполнения наплавки протяженных

участков прямолинейной формы выборки

9.1.1.9 Сварку (наплавку) заполняющих слоев выполняют валиками минимально возможной ширины с перекрытием от 2,0 до 3,0 мм. Ширина первых заполняющих слоев должна быть от 4,0 до 6,0 мм, последующих заполняющих слоев — от 8,0 до 10,0 мм. Последовательность выполнения наплавки протяженных участков представлена на рисунке 9.3.

9.1.1.10 Контурный шов овальной или прямолинейной формы выборки выполняют ручной дуговой сваркой электродами с основным видом покрытия (РД) или механизированной сваркой порошковой проволокой в защитных газах (МПИ) перед облицовочным слоем с колебаниями в направлении, нормальном (перпендикулярном) к граничной линии выборки. Контурный шов должен быть мелкочешуйчатым, иметь ширину от 8,0 до 12,0 мм и перекрывать основной металл на расстояние от 2,5 до 3,5 мм. Контурный шов выполняют только по границе выборки, которая не подлежит последующей вышлифовке при наплавке на соседнюю зону. Допускается выполнять контурный шов после завершения наплавки всех зон протяженного дефектного участка.

9.1.1.11 Сварка (наплавка) дефектного участка должна выполняться без перерывов с пооперационным внешним контролем качества выполнения каждого слоя шва.

9.1.1.12 После завершения сварки (наплавки) дефектного участка облицовочные и контурный слои шва зачищаются механическим способом до достижения ровной поверхности наплавки с шероховатостью не более Rz 32 по ГОСТ 2789.

9.1.1.13 Контроль качества наплавок на участках газопроводов, отремонтированных сваркой (наплавкой), должен осуществляться ВИК и физическими методами контроля. Методы, объемы неразрушающего контроля и нормы оценки качества наплавок приведены в разделе 11.

9.1.2 Ручная дуговая сварка (наплавка) электродами с основным видом покрытия.

9.1.2.1 Ручную дуговую сварку (наплавку) электродами с основным видом покрытия (РД) применяют для сварки (наплавки) первого и последующих заполняющих, контурного и облицовочного слоев шва выборок дефектных участков круглой, овальной и прямоугольной форм при ремонте основного металла труб и сварных соединений газопроводов.

9.1.2.2 Ручная дуговая сварка (наплавка) электродами с основным видом покрытия может быть применена в составе следующих технологий:

— заполняющие, облицовочный и контурный слои шва — ручная дуговая сварка (наплавка) электродами с основным видом покрытия (РД);

— заполняющие, облицовочный слои — автоматическая сварка (наплавка) порошковой проволокой в защитных газах согласно 9.1.4, контурный слой шва — ручная дуговая сварка (наплавка) электродами с основным видом покрытия (АПИ + РД).

9.1.2.3 Для ручной дуговой сварки (наплавки) электродами с основным видом покрытия должны применяться сварочные агрегаты, источники сварочного тока и вспомогательное оборудование, отвечающее специальным требованиям и условиям эксплуатации, приведенным в разделе 5.

9.1.2.4 Сварку (наплавку) всех слоев шва следует выполнять электродами с основным видом покрытия диаметром 3,0-3,25 мм.

9.1.2.5 Электроды с основным видом покрытия для ручной дуговой сварки (наплавки) всех слоев при ремонте газопроводов из сталей класса прочности К65 приведены в таблице Д.3 (приложение Д).

9.1.2.6 Ручная дуговая сварка (наплавка) электродами с основным видом покрытия выполняется на постоянном токе обратной полярности, рекомендуемые параметры режимов ручной дуговой сварки (наплавки) приведены в таблице 9.1.

Таблица 9.1 — Рекомендуемые параметры режимов ручной дуговой сварки (наплавки) электродами с основным видом покрытия

Сварочный ток (А) в положении при сварке

Примечание — Параметры режимов сварки (наплавки) могут быть откорректированы при подготовке к производственной аттестации технологии сварки. При проведении производственной аттестации технологии сварки (наплавки) все параметры режимов сварки фиксируются и при положительных результатах производственной аттестации вносятся в операционную технологическую карту сборки и сварки (наплавки).

9.1.2.7 Сварку (наплавку) первого, второго заполняющих слоев шва рекомендуется выполнять в импульсно-дуговом режиме с параметрами, зафиксированными по результатам производственной аттестации технологии сварки, с учетом рекомендаций заводов-изготовителей.

9.1.3 Механизированная сварка (наплавка) порошковой проволокой в среде инертных газов и смесях

9.1.3.1 Механизированную сварку (наплавку) порошковой проволокой в защитных газах (МПИ) применяют для сварки (наплавки) первого и последующих заполняющих, контурного и облицовочного слоев шва выборок дефектных участков круглой, овальной и прямоугольной форм при ремонте основного металла труб и сварных соединений газопроводов сваркой (наплавкой).

9.1.3.2 Механизированная сварка (наплавка) порошковой проволокой в защитных газах может применяться в составе следующих технологий:

— заполняющие, контурный и облицовочный слои шва — механизированная сварка (наплавка) порошковой проволокой в защитных газах (МПИ);

— заполняющие, контурный и облицовочный слои шва — автоматическая сварка (наплавка) порошковой проволокой в среде инертных газов и смесях согласно 9.1.4, контурный слой шва — механизированная сварка (наплавка) порошковой проволокой в защитных газах (АПИ + МПИ).

9.1.3.3 Для механизированной сварки (наплавки) порошковой проволокой в среде инертных газов и смесях должны применяться сварочные агрегаты, сварочные установки, укомплектованные источниками сварочного тока, механизмами подачи сварочной проволоки, сварочными горелками и вспомогательным оборудованием, отвечающие специальным требованиям и условиям эксплуатации, приведенным в разделе 5.

9.1.3.4 Порошковые проволоки для механизированной сварки (наплавки) первого и последующих заполняющих, контурного и облицовочного слоев наплавки при ремонте газопроводов из сталей класса прочности К65 приведены в таблице Д.7 (приложение Д).

9.1.3.5 Сварку порошковой проволокой в защитных газах выполняют постоянным током обратной полярности.

9.1.3.6 Рекомендуемые параметры режимов механизированной сварки порошковой проволокой диаметром 1,2 мм в защитных газах приведены в таблице 9.2.

9.1.4 Автоматическая сварка (наплавка) порошковой проволокой в среде инертных газов и смесях

9.1.4.1 Автоматическую сварку (наплавку) порошковой проволокой в среде инертных газов и смесях (АПИ) применяют согласно СТО Газпром 2-2.2-358 (подраздел 10.5) для сварки (наплавки) заполняющих и облицовочного слоев шва выборок дефектных участков прямоугольной формы при ремонте основного металла труб и сварных соединений газопроводов сваркой (наплавкой).

Таблица 9.2 — Рекомендуемые параметры режимов механизированной сварки (наплавки) порошковой проволокой диаметром 1,2 мм в защитных газах

Наименование слоев шва

Примечание — Параметры режимов сварки (наплавки) могут быть откорректированы при подготовке к производственной аттестации технологии сварки. При проведении производственной аттестации технологии сварки (наплавки) все параметры режимов сварки фиксируются и при положительных результатах производственной аттестации вносятся в операционную технологическую карту сборки и сварки (наплавки).

9.1.4.2 Автоматическая сварка (наплавка) порошковой проволокой в среде инертных газов и смесях может быть применена в составе следующих комбинированных технологий:

— заполняющие и облицовочный слои шва — автоматическая сварка (наплавка) порошковой проволокой в среде инертных газов и смесях, контурный слой шва — ручная дуговая сварка (наплавка) электродами с основным видом покрытия согласно 9.1.1 (РД + АПИ);

— заполняющие и облицовочный слои шва — автоматическая сварка (наплавка) порошковой проволокой в среде инертных газов и смесях, контурный слой шва — механизированная сварка (наплавка) порошковой проволокой в защитных газах согласно 9.1.3 (АПИ + МПИ).

9.1.4.3 Для автоматической сварки (наплавки) порошковой проволокой в среде инертных газов и смесях применяют сварочные агрегаты, сварочные установки, укомплектованные источниками сварочного тока, сварочными головками, сварочными горелками и вспомогательным оборудованием, отвечающие специальным требованиям и условиям эксплуатации, приведенным в разделе 5.

9.1.4.4 При автоматической сварке (наплавке) порошковой проволокой в среде инертных газов и смесях применяют специальные направляющие пояса и инвентарные шаблоны, обеспечивающие требуемую точность и надежность установки.

9.1.4.5 Порошковые проволоки для автоматической сварки (наплавки) заполняющих и облицовочного слоев наплавки при ремонте газопроводов из сталей класса прочности К65 приведены в таблице Д.7 (приложение Д).

9.1.4.6 Рекомендуемые параметры режимов автоматической сварки (наплавки) порошковой проволокой в защитных газах приведены в таблице 9.3.

Таблица 9.3 — Рекомендуемые параметры режимов автоматической сварки (наплавки) порошковой проволокой в защитных газах

Наименование слоев шва

Примечание — Параметры режимов сварки (наплавки) могут быть откорректированы при подготовке к производственной аттестации технологии сварки. При проведении производственной аттестации технологии сварки (наплавки) все параметры режимов сварки фиксируются и при положительных результатах производственной аттестации вносятся в операционную технологическую карту сборки и сварки (наплавки).

Последнее изменение этой страницы: 2019-04-09; Просмотров: 273; Нарушение авторского права страницы

Источник

Технология сварки наплавки труб

Несквозные поверхностные отдельно расположенные единичные или групповые дефекты* коррозионного (местная коррозия), механического происхождения (риски, задиры, царапины) на основном металле труб, а также примыкающие или расположенные на

- В настоящем разделе, за исключением особых случаев, вместо терминов “единичные дефекты” и “групповые дефекты” употребляется термин “дефектные участки”. заводских или кольцевых сварных швах участков газопроводов категорий II–IV из труб диаметром от 426 до 1420 мм включ. с толщиной стенки от 7,0 до 32,0 мм допускается ремонтировать методом сварки (наплавки).

Подготовительные работы, предварительный и сопутствующий подогрев, сварка и контроль качества приведены в 11.4.

До начала ремонтных работ с целью уточнения границ дефектов, толщины стенки, выявления возможных расслоений металла трубы, поверхностных и внутренних дефектов на расстоянии не менее 100 мм от контура предполагаемой выборки должен быть проведен визуальный, измерительный, ультразвуковой контроль основного металла трубы, а в случаях пересечения (наложения) контура предполагаемой выборки с продольным или кольцевым сварным швом дополнительно должен быть проведен радиографический или ультразвуковой контроль продольного или кольцевого сварного шва в границах дефектного участка, включая зоны примыкания по 100 мм в каждую сторону. Допускается при необходимости применение дополнительных физических методов неразрушающего контроля (магнитный, капиллярный).

При наличии в контролируемых зонах примыкания поверхностных дефектов или толщины стенки трубы, выходящей за пределы минусового допуска толщины стенки, границы предполагаемой выборки по поверхности должны быть увеличены до максимально допустимых.

Ремонт несквозных поверхностных единичных дефектов с остаточной толщиной стенки менее 3,0 мм, групповых дефектов с остаточной толщиной стенки менее 5,0 мм, в местах пересечений кольцевого шва с продольным сварным швом на расстоянии радиусом менее 200 мм, а также на участках газопровода с недопустимыми дефектами труб и сварных швов, вмятинами, расслоениями, гофрами труб рекомендуется выполнять с применением других методов ремонта, регламентированных настоящим стандартом.

Несквозные поверхностные единичные дефекты – это отдельно расположенные одиночные дефекты, расстояние между которыми не менее 300 мм при максимальном

размере дефекта до 50 мм включ., не менее 500 мм при максимальном размере дефекта свыше 50 до 80 мм.

Количество единичных дефектов должно быть не более двух на один погонный метр ремонтируемого участка газопровода.

Максимальные размеры выборок единичных дефектов (круглой или овальной формы) не должны превышать значений, приведенных в таблице 11.8, остаточная толщина не менее 3,0 мм.

Выборка (вышлифовка) единичного дефекта должна обеспечивать полное удаление дефекта, при этом глубина выборки не должна превышать глубину дефекта более чем на 1,0 мм.

Допускается выполнять ремонт сваркой (наплавкой) отдельных питтингов глубиной до 50 % толщины стенки трубы, расположенных в поле общей коррозии глубиной до 15 % толщины стенки трубы, подлежащей ремонту шлифовкой или пескоструйной обработкой.

- Таблица 11.8 – Параметры выборки единичных дефектов

- а) одиночный дефект металла труб с толщиной стенки S; б) близкорасположенные дефекты

- Рисунок 11.22 – Схематизация дефектов основного металла труб газопроводов

Параметры дефектов коррозионного (питтинг, коррозия пятнами), механического происхождения (риски, задиры, царапины и их сочетания) на основном металле труб, в т.ч.

примыкающие или расположенные на заводских или кольцевых сварных швах газопроводов (глубина – h, мм; длина – l, мм; ширина – b, мм), при толщине стенки ремонтируемого участка газопровода S, мм (рисунок 11.

22), принимаются равными соответствующим наибольшим размерам дефекта.

Два или несколько дефектов основного металла труб газопроводов могут быть рассмотрены как групповой дефект, если:

- расстояние между соседними дефектами не превышает половины длины наибольшего дефекта, при длине наибольшего дефекта меньше пяти толщин стенки трубы;

- расстояние между соседними дефектами не превышает половины пяти толщин стенки трубы, при длине наибольшего дефекта больше пяти толщин стенки трубы, при условии:

- е

- Главная

- Правила и безопасность

Источник