- Ремонт железобетонных конструкций: когда возможен и как выполнить правильно

- Как отремонтировать железобетонные конструкции

- Причины и виды повреждений, подлежащих ремонту

- Основные способы ремонта

- Лечение трещин

- Устранение крупных дефектов

- При оголении арматурного каркаса

- Правила, обязательные к соблюдению

- Технология ремонта бетона

- Что такое повреждения бетона

- Методы борьбы

- Ремонт значительных дефектов

- Сухие смеси (Emaco, БИРСС, Основит, Кнауф)

- Тиксотропные составы (MAPEI, BASF, Sika)

- Составы на основе эпоксидных смол и прочих полимеров (Элакор, Технопласт, КрасКО)

- Вторичная гидроизоляция бетона, ремонт (SCHOMBURG, Протексил)

- Оборудование и оснастка для ремонтных работ

- Технология ремонта бетона

- Подготовка бетонных поверхностей к ремонту

- Приготовление ремонтных смесей

- Ремонт дефектов, допущенных в ходе строительства

- Ремонт бетона с применением композиционных материалов

- Ремонт защитного слоя

- Технология заделки трещин

- Внутренняя гидроизоляция трещин

- Инъекционный ремонт бетона

- Торкетирование бетона

- Техника безопасности при реализации ремонтных работ

- Стоимость ремонта

- Выводы

Ремонт железобетонных конструкций: когда возможен и как выполнить правильно

В этой статье подборка технологий по ремонту фундаментов, колонн, стен, перекрытий и других конструкций, встречающихся в частном строительстве.

Что дешевле: демонтировать железобетонную конструкцию и смонтировать заново, либо выполнить ремонт, продлив срок эксплуатации на десятки лет?

Как отремонтировать железобетонные конструкции

- Причины и виды повреждений, подлежащих ремонту

- Основные способы ремонта

- Лечение трещин

- Устранение крупных дефектов

- При оголении арматурного каркаса

- Правила, обязательные к соблюдению

Причины и виды повреждений, подлежащих ремонту

Практически все бетонные изделия обладают деформативностью и могут менять форму при изменении действующих нагрузок. Сама бетонная смесь обладает крайне малой прочностью на растяжение, что компенсируется армированием конструкции. Однако это не решает проблемы полностью: в бетоне всё равно образуются трещины, но микроскопического размера и гораздо более многочисленные.

Благодаря арматурным связям бетон обретает долговечность: мелкие трещины никак не влияют на прочностные характеристики, а сам предел допустимого трещинораскрытия определяется техническими стандартами на изделие. Однако со временем даже мелкие трещины расширяются из-за трения и эрозии, к тому же не исключено, что условия эксплуатации железобетона поменяются на менее благоприятные, что вызовет ускоренный износ конструкции.

Внешне такие явления проявляются как раскрытие широких и глубоких трещин, а также в виде отслоения частей бетона, вплоть до оголения арматурного каркаса. Основная причина — вода, которая насыщает поры и, расширяясь при замерзании, изнутри разрушает бетонную оболочку. Если вода добралась до арматуры, последняя интенсивно корродирует, при этом разбухающая ржавчина препятствует сцеплению бетона с металлом и разрывает конструкцию изнутри.

Всего выделяют 5 степеней повреждений:

- Загрязнения, раковины и усадочные трещины.

- Выколы, шелушение и обветшание поверхности.

- Сплошные выколы, пятна ржавчины, неактивные трещины до 0,2 мм.

- Трещины более 0,2 мм, образование сталактитов.

- Откалывание крупных кусков с оголением арматуры, образование пустот и расслоений.

По типам повреждения различают:

- не влияющие на свойства конструкции;

- сокращающие срок эксплуатации (истончение защитного слоя);

- снижающие несущую способность (исключение части арматуры из работы из-за оголения).

В целом можно сказать, что если из-за оголения защитных слоёв бетона не произошло деформации арматурного каркаса, изделие может быть восстановлено относительно легко. Исключение составляют случаи глубокой коррозии — когда при попытке добраться до неповреждённой ржавчиной арматуры обнаруживается, что ею поражён весь каркас. Тогда изделие признаётся непригодным к эксплуатации и подлежит замене.

Основные способы ремонта

Существует два вида ремонта — с восстановлением несущей способности и без такового. В последнем случае действия носят косметический характер — заполняются трещины, сколы и раковины, выполняется выравнивание поверхности. Такие виды ремонта могут выполняться как в процессе возведения для устранения дефектов литья, так и по мере эксплуатации.

Ремонт с восстановлением несущей способности выполняют в следующих случаях:

- При увеличении нагрузки на конструкцию сверх проектной.

- При ухудшении условий эксплуатации.

- При ускоренном износе конструкции и появлении повреждений 3 типа 4–5 степеней.

Суть любого ремонта заключается в восстановлении массы бетона и заполнении свежим раствором тех участков, где произошло отслоение и осыпание. Если видна арматура, главная задача при ремонте — предотвратить распространение коррозии и добиться отличной адгезии смеси к металлу. Нередко в этих целях применяют ремонтные составы с полимерными составляющими.

Основных способов ремонта три:

- Лечение трещин путём их заполнения.

- Восстановление формы и плоскостей путём нанесения слоя бетона на поверхность.

- Восстановление связи бетона с арматурой и заделка мест оголения каркаса.

Отдельно выделяют усиление железобетонных конструкций. Путём увеличения массы и габаритов конструкции достигается повышение несущей способности. В таких случаях после простейшей подготовки попросту выполняют приливы к изделию, которые после затвердевания принимают на себя часть нагрузки.

Лечение трещин

При ремонте трещин нужно понимать, являются ли они активными. Во многих случаях появление тонких трещин свидетельствует о том, что конструкция меняет форму из-за колебаний температуры, сейсмической активности или из-за изменения свойств грунта. Такие деформации, как правило, носят обратимый характер, то есть трещины закрываются после восстановления исходной формы. Если в момент раскрытия заполнить их несжимаемым материалом, после обратной деформации конструкции ещё более широкая трещина появится на обратной стороне изделия.

Активные трещины принято устранять составами, сохраняющими способность растягиваться и сжиматься не менее 50% от изначальных размеров. Лечение трещин до 0,3 мм хорошо производить поверхностной заделкой, используя эпоксидные смолы ЭЛД-283, ЭЛД-552.

Более широкие трещины заполняют на всю глубину с помощью инъецирования: по всей протяжённости раскола с шагом 10–15 см сверлятся отверстия, через которые с помощью шприца вводится эпоксидная смола. Такой метод ремонта помогает существенно снизить водопоглощение бетона, устранить проникновение влаги и атмосферного кислорода к арматуре.

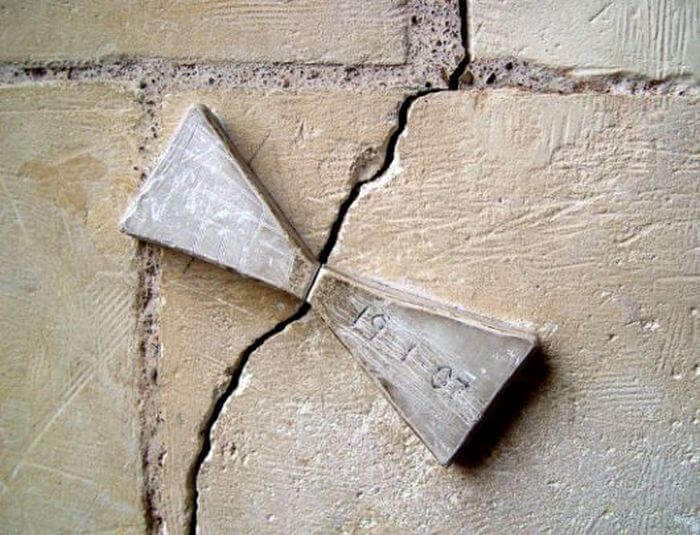

Чтобы отличить активные трещины от неактивных, на них крепят маяки из густо замешанного строительного гипса. На неактивной трещине маяк не треснет и не отпадёт. Если маяк лопнул, а трещина на нём ровная, без сколов, при этом есть видимый зазор, это указывает на то, что разлом в данный момент расширяется. Если на лопнувшем маяке кромки разлома рваные и раскрошенные, либо одна часть маяка отпала — трещина в данный момент сокращается.

Если обследование маяками в течение года показало, что трещина неактивная, её можно заделать несжимаемым материалом, таким как мелкодисперсный пескобетон той же марки, из которой отливалась конструкция. Предварительно необходимо трещину расшить — удалить сколы и осыпающиеся частицы на краях, продуть сжатым воздухом. В зависимости от ширины, неактивная трещина также лечится либо поверхностной заделкой с помощью шпателя, либо инъецированием цементного раствора.

Устранение крупных дефектов

Если ремонт трещин не был произведён своевременно, деструктивные явления поражают защитный слой бетона, что приводит к откалыванию и осыпанию крупных фрагментов. Поверхность бетона при этом испещрена широкими, но неглубокими трещинами, ямами, при постукивании молотком слышен гулкий звук — под поверхностью образовались пустоты.

В таких случаях защитный слой бетона восстанавливают, предварительно удалив все остатки, подвергшиеся разрушению. Достаточно часто приходится счищать с поверхности выколов и ям достаточно толстые слои рыхлого и осыпающегося бетона. Его оставлять нельзя, ведь прочность повреждённого бетона значительно ниже проектной.

Очищенную поверхность подвергают фактурированию — с помощью чеканки оставляют множество мелких засечек, способствующих более качественному сцеплению нового слоя со старым. Края восстанавливаемого участка подрубают зубилом, образуя ровную кромку глубиной не менее 10 мм.

Нанесение бетонной массы выполняют либо мастерком послойно, либо напылением под давлением — этот способ наиболее технологичный и действенный. После восстановления защитного слоя за бетоном требуется уход в течение 7–10 дней, который заключается в периодическом увлажнении поверхности и слежении за границами заделанных участков.

При оголении арматурного каркаса

Если разрушение бетона произошло на глубину залегания арматуры, ремонт нужно выполнять безотлагательно. Дальнейшее ослабление массы может привести к тому, что армирующие прутья согнутся и конструкция необратимо потеряет свои свойства.

В первую очередь необходимо выполнить разделку бетона вглубь залегания арматуры и убедиться, что коррозия не тронула металл на глубине более 50–60 мм. Если повреждения более глубокие — следует оголить каркас до появления незатронутых коррозией участков. Если из-за ржавчины диаметр арматуры уменьшился более чем на 10%, каркас необходимо усилить. Для этого к существующему стержню привязывается новый, длина перехлёста с нетронутой арматурой должна быть не меньше 40 диаметров.

Также при устранении дефектов с оголением арматуры практикуется привязка к каркасу армирующей сетки. Она позволяет избежать сползания толстого слоя свежего бетона и при этом препятствует раскрытию новых трещин на проблемном участке.

Стальные элементы нужно тщательно очистить от ржавчины, высолов и прочих загрязнений. Арматуру нужно хорошо отмыть преобразователем ржавчины на бескислотной основе, а затем покрыть густым цементным молоком, используя кисть. Не дожидаясь его высыхания, повреждённый участок заполняют свежим бетоном. Процедура подготовки краёв и поверхности больших выколов была описана выше.

Правила, обязательные к соблюдению

Есть три основных требования к проведению ремонта железобетонных изделий. Главное из них — ремонтный состав должен быть идентичным, или по крайней мере совместимым с тем, который использовался при сооружении конкретной части бетонной конструкции.

С полимерными материалами особых проблем в плане совместимости нет, однако смеси на цементном связующем следует выбирать тщательно, учитывая тип и марку цемента, род и фракцию наполнителя, водоцементное отношение и наличие присадок. Если область ремонта окажется неоднородной, из-за разницы физических свойств свежий состав быстро отколется от поверхности.

Второе правило — соблюдать температурный режим. Проведение ремонтных работ запрещается, если в локальной зоне температура превышает 10 °С или ниже +5 °С. Кроме того, существуют требования к конструкциям, испытывающим повышенное влияние температурного расширения — каркасам зданий, опорам, балкам перекрытия, ж/б изделиям, эксплуатирующимся под прямыми солнечными лучами. Их средняя температура в момент ремонта не должна превышать 20 °С.

Правило третье: в момент ремонта бетон не должен быть насыщен водой. Допускается лишь смачивание поверхности и промывка трещин перед внесением ремсостава, однако при этом следует дождаться полного впитывания влаги. Если высушить бетонную конструкцию не представляется возможным, следует добавить в ремонтную смесь модификатор, обеспечивающий адгезию к сырому бетону. опубликовано econet.ru

Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

Понравилась статья? Напишите свое мнение в комментариях.

Подпишитесь на наш ФБ:

Источник

Технология ремонта бетона

Бетон – это сложный композиционный материал с капиллярно-пористой структурой, работающий в условиях высоких механических, климатических и химических нагрузок. Благодаря этим характеристикам искусственный камень склонен к коррозии, деформациям, усадке и разрушениям. Современные технологии ремонта позволяют восстановить практически любую степень разрушения, обеспечивая качество и долговечность бетонных сооружений.

Что такое повреждения бетона

Бетонные и железобетонные конструкции и сооружения на фоне тяжелых условий эксплуатации могут приобретать ряд повреждений.

Основными можно назвать следующие:

- общее разрыхление структуры. Для таких повреждений характерно появление мельчайших дефектов, что существенно снижает прочность искусственного камня и влияет на дальнейшую деградацию;

- разрушение поверхностных слоев. Сюда можно отнести отслоение защитного слоя, образование на поверхности пустот и каверн;

- формирование разрушений, неплотных участков, трещин в более глубоких слоях;

- коррозия арматуры, закладных.

Методы борьбы

Выбор технологии ремонта бетона имеет зависимость от типа повреждений, обнаруженных после анализа конструкции. Подбирая техническое решение, ориентируются на современные технологии и материалы, обеспечивающие продление срока службы бетона от 15 до 40 лет.

Выбирая материал опираются на следующие показатели:

- степень ответственности сооружения, несущая способность, нагруженность;

- глубина дефектов;

- эксплуатационные условия (динамические нагрузки, агрессивные среды, температура, влажность);

- местонахождение и доступность конструкции;

- объем работ;

- эстетические требования.

Помимо этого, ко всем ремонтным системам применяется ряд требований, в частности, хорошая текучесть, тиксотропность, безусадочность, низкое в/ц соотношение, хорошая адгезия.

Ремонт значительных дефектов

Если на поверхности образовались существенные повреждения, проводится заливка основания новым бетоном. Изначально поврежденный участок очищают до доброкачественного бетона, затем реализуют ремонт.

Обычный тяжелый бетон применяют при полном или частичном ремонте конструкций, заливке сплошных ж/б рубашек, нанесении ремонтных слоев толщиной более 10 см.

Участок, который подлежит новому бетонированию, должен быть заглублен и иметь достаточную толщину. Лучшие результаты получают армированием стальной сеткой. Материал пристреливают к основанию дюбелями или прочно закрепляют другими способами.

Старый бетон очищают, промывают. Требуется обнажить зерна заполнителя, получить шероховатую поверхность. В ряде ситуаций используют дополнительный слой, работающий на адгезию (полимерные акриловые, эпоксидные композиции, цементные клеи).

Сухие смеси (Emaco, БИРСС, Основит, Кнауф)

Сухие смеси готовятся на основе цемента, что работает на высокую совместимость с бетоном. Такие материалы дают все предпосылки для качественного ремонта, что полностью подтверждено многократным опытом применения.

Толщина ремонтного слоя за одно нанесение варьируется от 5 до 50 мм, что характерно для вертикальных/горизонтальных оснований, на потолочных поверхностях толщина принимается за 30 мм. Максимальный эффект достигается с использованием грунтовок, праймеров.

Виды сухих смесей для ремонта искусственного камня:

- для конструкционного ремонта бетонных и ж/б конструкций при t выше +5 градусов;

- то же, но при отрицательных температурах;

- для защиты и гидроизоляции;

- для неконструкционного ремонта (не влияющего на геометрию и несущую способность).

Преимущества:

- высокая адгезия между старым и новым бетоном;

- высокая прочность на сжатие;

- отсутствие усадки (что достигается комплексными добавками);

- устранение раковин, сколов, трещин, глубиной 50-100 мм;

- ремонт бетона проводится в минимальные сроки.

Недостатки:

- низкий срок хранения;

- высокая цена;

- применение только при положительных температурах.

Технические характеристики

| Морозостойкость | F400 |

| Водонепроницаемость | W10-W12 |

| Адгезия, МПа | 2.85 |

| Прочность на сжатие, МПа | В40 |

Тиксотропные составы (MAPEI, BASF, Sika)

Основное отличие от типичных смесей в том, что состав с тиксотропными свойствами с успехом используется на потолочных, вертикальных, горизонтальных плоскостях без опалубки. В затвердевшем виде – это высокопрочный бетон. Толщина нанесения 10-35 мм.

Сфера применения: ремонт монолитного, сборного бетона, виадуков, мостов, каналов, туннелей, объектов специального и общестроительного назначения, ремонт стыков, защитных слоев.

Преимущества:

- стойкость к истиранию;

- высокая адгезия к бетону;

- морозостойкость, водонепроницаемость.

Недостатки:

- высокая цена;

- применение при положительных температурах.

Технические характеристики

| Жизнеспособность | 1 ч |

| Время высыхания слоя | 4 ч |

| Слой нанесения | 0-35 мм |

| Средний расход | 1.9 кг/кв.м. |

Составы на основе эпоксидных смол и прочих полимеров (Элакор, Технопласт, КрасКО)

Такие материалы применяют при различных видах ремонта бетона, при инъекционных работах для защиты бетона от различного рода воздействий (полиуретановые, акрилатные, эпоксидные). В работу берут жесткие, полужесткие, эластичные растворы.

Полимерные материалы требуют подготовки и грунтования. Нанесение реализуется при помощи гладкого шпателя или полиамидных валиков, либо специальным оборудованием для инъектирования.

Ремонтные акрилатные составы применяются для заделки трещин, сколов, повышения прочности, водонепроницаемости основания. Для усиления положительных свойств можно провести наполнение кварцевым песком.

Двухкомпонентные эпоксидные составы применяются в тех случаях, когда требуется восстановить несущую способность бетона, создать адгезионный слой, отремонтировать трещины. Двух-, трехкомпонентные полиуретановые эффективны при локализации протечек, блокировки притока воды.

Сфера применения: ремонт бетонных полов промышленного и гражданского назначения, складов, гаражей, мастерских, ангаров и проч.

- высокие показатели химической и механической стойкости;

- высокая износостойкость;

- пожаробезопасность;

- хорошее сцепление с основанием;

- водонепроницаемость, гидроизоляция.

Недостатки:

Технические характеристики

| Жизнеспособность | 30 минут |

| Время отверждения | 24 часа |

| Адгезия к бетону | Свыше 1.5 МПа |

| Расход | 200-300 г/кв.м. |

Вторичная гидроизоляция бетона, ремонт (SCHOMBURG, Протексил)

Для защиты сооружений от условий эксплуатации применяют:

- гидрофобные пропитки (силановые, силаксановые, полисилаксановые) – по сути, это обработка поверхностей до получения основания с водоотталкивающим эффектом;

- пропитки на минеральной и полимерной, полимерцементной основе – обеспечивают упрочнение и уменьшение пористости поверхности.

Оборудование и оснастка для ремонтных работ

Для качественной реализации работ следует иметь соответствующий инструмент, оборудование, оснастку и приборы.

В эту группу относится следующее:

- электростанции передвижные требуемой мощности;

- компрессоры;

- перфораторы и отбойные молотки;

- строительные пылесосы;

- шлифовальные машины, болгарки;

- зубила, скрапели, лопаты, мастерки;

- металлические щетки;

- ведра, емкости;

- приборы для поиска арматуры, термометры, приборы для определения вязкости раствора, прочности бетона;

- пленки для защиты раствора от высыхания, перегрева.

Технология ремонта бетона

Вне зависимости от типа выбранного материала, рабочий процесс подчиняется единой технологической последовательности.

Суть состоит в следующем:

- предварительная подготовка основания;

- очистка арматуры, очистка ж/б конструкций, укладка дополнительной арматуры (если требуется);

- обеспыливание;

- при необходимости ставится опалубка, проводится увлажнение поверхностей;

- приготовление рабочих растворов;

- нанесение и уход.

Подготовка бетонных поверхностей к ремонту

До начала любых манипуляций место работ ограждают, организуют освещение, подготавливают механизмы, инструмент и оснастку. Все оборудование проверяется к готовности к работе на холостом ходу. Способ подготовки зависит от степени повреждения бетона, объема и типа дефектов, вида ремонтного состава. До начала подготовки, если требуется, устраняют протечки на ремонтируемом участке.

Подготовка может быть реализована следующими способами:

- механический – используют перфораторы, отбойные молотки, кирки, пневмоотбойники, дробеструйные, пескоструйные машины, шлифовальное оборудование и фрезы.

- термический – используют кислородные или пропановые горелки. Нагрев поверхности не должен превышать 90 градусов. Этот метод хорош при небольшой глубине повреждений (до 5 мм), если бетон загрязнен резиной, маслами, остатками прочих органических соединений. После термической обработки всегда следует гидравлическая или механическая;

- химический – применяют специальные составы. Метод реализуется только там, где нельзя применить механический способ. После протравки поверхность всегда промывают водой;

- гидравлический — используют аппараты высокого давления (12-18 МПа и 60-120 МПа). Способ применяется практически во всех случаях, за исключением тех, где нежелательно повышение влажности воздуха.

Если на основании есть участки с дефектным бетоном его вырубают перфораторами, отбойниками, бетоноломами. Вырабатывают слой с недостаточной толщиной (до 20 мм), шириной 10-15 см, действуя вдоль арматурных стержней, отслаивающийся защитный слой, неплотный бетон с раковинами, структурные повреждения.

После вырубки поверхность должна быть шершавой и рельефной без пыли, каменной крошки и прочих загрязнений. Арматуру, поврежденную коррозией и не поддающуюся очистке, заменяют. Выступающие на поверхность стержни следует вырезать. В ряде случаев в ходе подготовки возможен комплексный подход.

Приготовление ремонтных смесей

Ремонтные составы на основе сухих смесей готовят на месте ведения работ при помощи растворомешалок или бетоносмесителей (принудительных или гравитационных). Если требуется небольшое количество раствора, его готовят в чистой таре, применяя дрель с миксерной насадкой.

Количество смеси готовится с учетом жизнеспособности. При затворении водой руководствуются рекомендациями производителя, строго соблюдая соотношение воды и цементного материала. В среднем, на 1 кг сухого порошка требуется 0.12-0.13 л воды.

При приготовлении растворов необходимо иметь чистую тару, мерную посуду для дозировки составных компонентов, вискозиметр, термометр.

Приготовление инъекционных растворов:

- в чистую тару наливают требуемое количество эпоксидной смолы;

- вводят дополнительные компоненты;

- состав перемешивается до однородной консистенции.

Приготовление герметизирующих мастик:

- в чистую тару помещается необходимый объем эпоксидной смолы;

- вводят пластификатор, отвердитель;

- состав перемешивают;

- в процессе перемешивания в смесь вводят наполнитель до получения пастообразной однородной консистенции.

Приготовление композиционных материалов:

- замешивание грунтовочных составов и клеев проводится при помощи малооборотистой дрели (300-500 об/мин);

- компоненты смешиваются в соответствии с рекомендацией производителя, с учетом жизнеспособности состава.

Ремонт дефектов, допущенных в ходе строительства

Устранение подобных дефектов может быть реализовано двумя способами: с установкой опалубки и без. В последнем случае устраняют небольшие дефекты (при глубине не более 3 см), заливая полости обычным бетоном, раствором, полимербетоном. Более серьезные повреждения всегда заполняют бетоном с установкой опалубки, армированием.

К месту ремонта бетонный раствор подается вручную со следующим уплотнением глубинными вибраторами. Если применяются наливные растворы, вибраторы не используют. Процесс уплотнения считается законченным, если на поверхности появилось цементное молоко и прекратился выход воздуха.

При ручном нанесении ремонтный материал разносится мастерками, шпателями. Допустимая толщина слоя 5-50 мм.

За отремонтированным участком требуется уход, для чего используют п/э пленку либо пленкообразующий состав. После съема опалубки все выступы удаляют, возможные дефекты заделывают. Пустоты, полости в местах устройства технологических швов устраняют инъецированием (полимерцементными, цементными композициями).

Неактивные (не дышащие) технологические, усадочные, температурные и конструктивные трещины устраняют поверхностной герметизацией (полимерцементными пастами на основе акриловых полимеров или эпоксидных смол). Активные трещины ликвидируют герметиками, при необходимости, сочетая заделку с инъекционными работами.

Ремонт бетона с применением композиционных материалов

Такие работы проводятся в тех случаях, когда требуется провести усиление конструкции без существенного изменения геометрии и утяжеления конструкции. Подготовка реализуется при помощи пескоструйной или шлифовальной машины. Далее участок работ грунтуется при помощи эпоксидной грунтовки. Высыхание слоя составляет 3-12 часов.

После приготовления ремонтного состава он наносится на поверхность при помощи валиков или кистями. Если в смесь введен кварцевый песок, используют правило, кельмы, шпатели. Далее поверхность выравнивается и заглаживается.

Если в бетоне были обнаружены дефекты, они заполняются рабочим составом вровень с уровнем пола. Выравнивание проводится острым шпателем. Когда готовый слой набрал требуемую прочность, реализуют шлифование, запечатывание пор. В данном случае работают эпоксидной смолой, которая наносится валиком со средним расходом 0.2 кг/кв.м.

Ремонт защитного слоя

До начал работ основание должно быть тщательно очищено от продуктов коррозии, краски, грязи, слабого бетона. Если требуется восстановить прочность и усилить конструкцию, проводят дополнительное армирование с использованием стальных анкеров.

- выработка поврежденных участков алмазной дисковой пилой;

- удаление поврежденного бетона аппаратами высокого давления или пневмоинструментом;

- очистка арматуры аппаратами высокого давления или химическим способом;

- защита арматуры антикоррозионным составом;

- дополнительное армирование сеткой (если глубина заделки превышает 5 см);

- насыщение старого основания водой;

- нанесение ремонтного раствора набрызгом или торкетированием. Если объем работ небольшой, используют кельму;

- выравнивание слоя гладилкой;

- уход за поверхностью при помощи пленкообразующих составов.

Технология заделки трещин

Трещины в бетоне ремонтируют только после того, как обнаружены и устранены причины их образования. Развитие трещин должно быть закончено. Заделку начинают, когда исправлены дефекты гидроизоляции, после выхода влаги, накопившейся в дефектах (основание должно быть сухим).

Поверхность не должна содержать сколов, раковин, участков шелушения, проводится очистка от старой краски, грязи посредством водоструйных установок.

Метод ремонта зависит от величины раскрытия трещин, влияния повреждений на несущую способность бетона:

- если повреждения незначительные (так называемые волосяные трещины), как правило, хватает нанесения защитного покрытия;

- если бетон содержит трещины, плюс есть предпосылки к дальнейшему раскрытию и образованию новых, реализуется установка «пломб». В этом случае с двух сторон от дефекта вырабатывают камеру глубиной 5-7 см, шириной 15-20 см, чтобы обнажить арматуру и задать зазор. Далее проводят очистку сжатым воздухом и заполнение камеры фибробетоном.

Внутренняя гидроизоляция трещин

Если трещина неактивная, вдоль ее длины нарезают камеру, проводят заполнение полимерными растворами. Минимальная ширина камеры – 4 мм. Такое техническое решение актуально преимущественно при неглубоких дефектах.

Если обнаружены неактивные глубокие трещины, способ ремонта, рассмотренный выше дополняют инъектированием. Если дефект носит активный характер, проводят обязательную герметизацию с участием герметизирующих тиоколовых мастик. Если трещина глубокая дополнительно используют уплотнительные шнуры. Это проверенный способ гидроизоляции.

Инъекционный ремонт бетона

При реализации инъекционных работ требуется иметь данные о трещинах. Чтобы установить глубину дефекта применяют ультразвуковые приборы, раскрытие определяют специальными приспособлениями. Предварительно подготавливают доступ к дефектам, проводят подключение инструмента и оборудования.

- сухие трещины, раскрытие которых не превышает 0.3 мм герметизируют. В работу берут эластичный материал, который не потеряет герметичность в условиях эксплуатации конструкции;

- трещины, заполненные продуктами выщелачивания цемента, тоже подлежат герметизации, так как внутреннее пространство может быть непроницаемо для инъекционных составов;

- если дефект периодически затопляется проводят расшивку в виде штрабы, глубиной 15 мм, шириной 20-40 мм. Далее проводится заполнение полимерным материалом;

- на трещинах с более высоким раскрытием, на мокрых трещинах проводится инъецирование. В работу берут составы, способные взаимодействовать с водой.

Состав раствора для инъекции, технология нагнетания зависят от типа конструктивного элемента, типа трещин, температуры окружающих работ и бетона. Как правило, при небольших дефектах используется низконапорная технология (давление 0.2-0.3 МПа) пневмоинъектором.

При инъектировании глубоких трещин (глубина свыше 45 см, ширина свыше 1мм), привлекают высоконапорную технологию нагнетания. Тут потребуется ручной насос, пакеры. Эффективность проявили легкие переносные наносы мембранного типа с регулировкой подачи состава в полость.

Такие работы содержат следующие этапы:

- установка пакеров;

- разжатие распорного уплотнения;

- введение состава в пакет до отказа. Раствор должен выйти из соседнего пакера;

- после завершения работы и отверждения раствора съемная часть пакера удаляется;

- шпур зачеканивается ремонтным составом.

Инъектирование начинается с того, что пакеров снимаются ниппели, оставляя лишь нижний крайний (пионерный). Далее готовят рабочий раствор, заливают его в насос. На нижний пионерный пакер надевают шланг и реализуют нагнетание компаунда.

Работают до тех пор, пока раствор не появится из смешного пакера. Затем переставляют ниппель на смежный пакер, изолируя его. Далее работают с этим пакером и так последовательно заполняют весь дефект. Скорость нагнетания раствора должна нарастать постепенно, но не выше 40 Бар. Обычно рабочее давление составляет 20 Бар.

Торкетирование бетона

Торкетные бетонные материалы успешно используются для восстановительных и ремонтных работ. Таким образом, проводится заделка раковин, трещин, разрушений. Основание должно обладать несущей способностью, быть прочным, чистым. Допустимо торкетирование ж/б поверхностей, работа по металлической сетке. До начала работ бетон увлажняют, но наличие луж недопустимо.

Если на основании есть микротрещины, выбоины, они будут давать доступ хлоридам, воде, углекислому газу, что ускорит коррозионные процессы. Рекомендовано провести заделку антикоррозионными составами перед нанесением защитного покрытия. Течи устраняются при помощи гидропломб.

Порядок работ:

- нанесение рабочей смеси реализуется при помощи сжатого воздуха или пневмобетононасоса;

- за один цикл наносится слой, толщиной до 3 см;

- поверхность обрабатывают послойно. Число и толщина слоев определяются проектом.

Техника безопасности при реализации ремонтных работ

Работы по ремонту бетона проводятся с применением лестниц, подмостей, предохранительных поясов. Особое внимание ТБ уделяется при работе с эпоксидными смолами и полимербетонами. Рабочие должны пройти курс инструктажа по пожарной опасности. Каждому выдаются индивидуальные средства защиты, спецодежда.

К выполнению работ допускаются лица, достигшие 18-летнего возраста, прошедшие вводный инструктаж, обучение, допущенные к ремонту по состоянию здоровья.

Стоимость ремонта

Средние затраты на восстановление бетонных конструкций начинаются от 2500 р/м3 с учетом предварительной подготовки, установки опалубки и армирования. Самым экономичным вариантом ремонта является использование полимерных систем. Такой способ потребует затрат – от 100р/м3. Весьма дорогими остаются работы по инъектированию – от 2000 р/пог.м.

Выводы

Выбор технологии ремонта бетона зависит от фактического состояния поверхности, условий эксплуатации и поставленных задач. Оптимальные рекомендации приведены в таблице.

Рекомендации по подбору материалов для ремонта бетонных конструкций

| Гидроизоляция | ||

| Гидроизоляция бассейнов, фундаментов, бетонных сооружений, находящихся под давлением воды, срочная ликвидация течей | Сухие гидроизоляционные смеси Гидроизоляционные проникающие смеси Гидропломбы | Слоев нанесения: 2-3 и более Расход: 1.75-2.0 кг/кв.м. |

| Грунтование, защитное грунтование арматуры и бетона | ||

| Укрепление бетона после снятия слоев коррозии, обеспечение высокой адгезии, защита бетона, арматуры и стальных конструкций, модификация ржавчины, обеспечение водонепроницаемости | Грунты универсальные Антикоррозийные жидкости | Слои нанесения: 1-5 Средний расход 0.1-1.1 кг/кв.м. |

| Ремонт стен, потолков (и прочих вертикальных, горизонтальных поверхностей) | ||

| Устранение раковин, сколов, трещин, глубиной до 100 мм | Ремонтные материалы на цементной, полимерной основе, инъекционные составы | Слои нанесения: 2-3 Средний расход: 2-22 кг/кв.м. |

| Срочный ремонт бетона | ||

| Ремонт в минимальные сроки | Тиксотропные сухие смеси | Слои нанесения: 2-3 Средний расход: от 2 кг/кв.м. |

| Подливка под оборудование | ||

| Ремонт бетонных покрытий, высокоточное цементирование устанавливаемого оборудования | Сухие ремонтные смеси | Слои нанесения: от 2-х Средний расход: от 1.95 кг/кв.м. |

| Ремонт обширных бетонных площадей торкетированием | ||

| Ремонт и восстановление искусственного камня, конструкций, подверженных влиянию сульфатов, ремонт с применением крупного заполнителя | Сухие ремонтные материалы | Слои нанесения: от двух Средний расход: от 2 кг/кв.м. |

Ремонт бетона на парковке во всех подробностях показан в видео:

Источник