- Ремонт и обслуживания червячного рулевого управления

- Ремонт основных деталей червячных рулевых механизмов

- Рулевой механизм: устройство, регулировка, ремонт, замена

- Типичные технические решения

- Принцип работы реечной рулевой тяги

- Червячный привод

- Винтовой редуктор

- Как работает винтовой редуктор?

- Рулевой механизм ВАЗа

- В деталях

- Неприхотлив и надежен

- Типичные неисправности

- Настройка червячной рулевой

- Реечное управление ВАЗ

- Регулировка рулевого механизма реечного типа на ВАЗе

- Как устроена рулевая на ГАЗе?

- Обслуживание рулевых механизмов

Ремонт и обслуживания червячного рулевого управления

Первые усилители управления руля установлены были на самосвалах в конце тридцатых годов. Использование первых пневматических усилителей, которые по конструкции были несложными, было простым делом, подключение питания от компрессора пневматических тормозов. Но гидравлические образцы работали точнее и тише. По этой причине они и стали устанавливаться на модели легковых автомобилей. Пионерами в этой модернизации стали американцы, которые в 1951 году оснастили уже серийный выпуск авто семейства Chrysler Crown Imperial гидравлическими усилителями Hydraguide в качестве стандартного оборудования. Годом позже, в Европе, гидроусилителем был оборудован Citroen DS 19.

Рулевые механизмы на автомобилях подразделяются на три типа. Червяк-сектор, о котором в этой статье и пойдет речь, именно, обслуживания червячного рулевого управления. Автолюбителям этот механизм знаком по моделям Волги, Москвича и Жигулей.

Механизм червячного рулевого управления сегодня сходит со сцены, уступая место более сложным устройствам в рулевых приводах легковых и грузовых автомобилей.

Несмотря на последние модернизации рулевого управления, конструкторы не забывают о древнейших рулевых механизмах типа «шестерня-рейка» или упрощенное название реечный механизм. Это самое простое сочетание шестерни рулевого вала и рейки поворотного механизма, которое идеально подошло для переднеприводной компоновки и подвески McPherson, тем самым обеспечило большую точность и легкость рулевого управления. Сегодня большинство моделей автомобилестроения легковых авто используют классическую реечную компоновку. Пикапы, и большие внедорожники и грузовые автомобили пользуются устройствами с винтом и гайкой на рециркулирующих шариках.

Ремонт и обслуживания червячного рулевого управления — это и есть краткосрочный ремонт автомобиля. Производя работы по диагностике, можно дать оценку состояния рулевого управления, предположить возможность отказа механизма и принять меры для устранения. Одна из задач диагностики – это определение места, где имеются люфты.

При проведении ремонтных работ рулевого управления, как правило, на паре вращения имеется износ и выработка их рабочих поверхностей. Витков червяка — это касается в первую очередь. Образовавшиеся зазоры необходимо удалить. Сама суть регулировки состоит в том, что регулируется непосредственно «червяк-ролик. Оси вращения червяка и ролика находятся на разных уровнях. Ось ролика находится выше, а вал сошки, в вырезе которого установлен ролик, имеет возможность перемещаться вверх-вниз в осевом направлении. Для этого опускаем вал, тем самым, приближая ролик к червяку, тогда зазор уменьшается. Если будем поднимать, тогда идет увеличение зазора.

На валу сошки находится прямоугольный паз, куда входит плоская головка регулировочного винта, который завёрнут в верхнюю крышку, непосредственно, рулевого механизма. Отворачивая или заворачивая винт, происходит подъем или опускание вала сошки, производится регулировка необходимого зазора в зацеплении, а также можно произвести замену рулевых наконечников и тяг. Снимая боковые тяги необходимо обратить внимание на их первоначальную установку. Короткий, внутренний соединяется с сошкой, а длинный наконечник, внешний будет присоединен к поворотному кулаку. Средняя тяга выпуклой стороной обращена к двигателю. Расшплинтуем и отвернем гайки, которыми шаровые пальцы боковых тяг прикреплены к рычагам на поворотных кулаках. Съемником производим вынимание шаровых пальцев из конических гнезд на рычагах. Далее расшплинтовываются и отворачиваются гайки крепления шаровых пальцев боковых и средних тяг к сошке и к маятниковому рычагу. При помощи все того же съемника производим выемку пальцев из соответствующих гнезд на рычагах и снимаем тяги. Установление тяг рулевого управления производится в обратном порядке, которое производилось при снятии. Гайки шаровых пальцев затягиваются динамометрическим ключом с обязательной последующей шплинтовкой. При несовпадении выреза гайки с отверстием под шплинт, в этом случае гайка заворачивается на угол, меньший шестидесяти градусов для обеспечения шплинтовки. После произведения ремонтных работ по замене рулевых наконечников или тяг рекомендуется проведение обязательной регулировки сход-развал колес.

Непосредственно механизм«червяк-ролик» работает в масле. В случае недостатка или полного отсутствия масла в этом месте, по причине наличия трения, происходит сильный износ деталей. Смазывать необходимо червячные и игольчатые подшипники, на которых происходит вращение ролика. Для этих целей можно использовать обычное трансмиссионное масло. Сегодня автомобилисты не испытывают недостатка наличия различных марок масел. Все они могут использоваться для смазки рулевого механизма. Сама запасная часть рулевого механизма появляется на прилавках специализированных магазинов, как в смазке, так без нее. В последнем случае необходимо обязательно залить маслом. Производить заливку маслом можно, как до, так и после производства работ по замене рулевого механизма на автомобиль. Для вас потребуется всего 0, 215 л масла для ВАЗовских моделей авто. Не требуется большего количества масла, но и не доливать тоже не рекомендуется. Для сведения: перелив в этой ситуации намного опаснее, если недолить. Рулевой механизм устанавливается в автомобиле в наклонном положении. Поэтому имеющееся масло в рулевом механизме не занимает весь внутренний объем. В верхней части полости картера содержится воздух, который и служит как компенсатор температурного расширения масла и корпуса редуктора, ибо в подкапотном пространстве происходят большие температурные перепады.

Источник

Ремонт основных деталей червячных рулевых механизмов

Основными деталями червячных рулевых механизмов являются картер, вал и червяк рулевого механизма, вал рулевой сошки и сошка. Поводом для ремонта картера рулевого механизма является значительный износ отверстий во втулках под вал рулевой сошки, под кольца нижнего и верхнего роликовых подшипников червяка. При диаметре отверстий во втулках под вал рулевой сошки больше номинального втулки необходимо заменить. Наплавкой в аргоне с последующей механической обработкой до номинального размера устраняют износ отверстия под кольцо нижнего роликового механизма. Изношенные места посадки подшипника в картере восстанавливают, для чего отверстие растачивают, затем запрессовывают втулки и обрабатывают их внутренний диаметр под размер подшипников. Трещины и обломы на фланце крепления картера заваривают. Изношенное отверстие в картере под втулку вала рулевой сошки развёртывают под ремонтный размер. Если у картера рулевого механизма обнаружены обломы и трещины, его заменяют.

У поступающего в ремонт вала рулевой сошки могут быть повреждения шлицев и рабочей поверхности ролика, износ шеек вала, износ буртика под регулировочный винт. Повреждения шлицев устраняют наплавкой в углекислом газе с последующей механической обработкой. Опорные шейки вала сошки восстанавливают хромированием с последующим шлифованием под номинальный размер. Шейка может быть восстановлена шлифованием под ремонтный размер бронзовых втулок, которые устанавливают в картере. Изношенный резьбовой конец вала рулевой сошки восстанавливают вибродуговой наплавкой. На токарном станке предварительно срезают старую резьбу, затем наплавляют металл, обтачивают под номинальный размер и нарезают новую резьбу.

Погнутости сошки рулевого механизма устраняют правкой. При износе отверстий под шаровой палец и вал сошку заменяют. Заменяют также и червяк рулевого механизма, если износ рабочей поверхности у него значителен или закалённый слой отслоился. Ролик сошки при наличии на его поверхности трещин и вмятин подлежит замене. Ролик и червяк заменяют одновременно. В рулевом приводе больше изнашиваются шаровые пальцы и вкладыши поперечной рулевой тяги, наконечники изнашиваются меньше. Также наблюдается износ отверстий в концах тяг, срыв резьбы, погнутость тяг, ослабление или поломка пружин.

Шарнирные наконечники при необходимости разбирают. Для этого резьбовую пробку расшлинтовывают, выворачивают её из отверстия головки тяги и снимают детали. Изношенные шаровые пальцы со сколами и задирами заменяют. Одновременно устанавливают новые вкладыши шаровых пальцев. Сломанные или слабые пружины заменяют. Погнутость рулевой тяги устраняют правкой в холодном состоянии. Разработанные отверстия на концах рулевых тяг заваривают.

Снятие и установка рулевого колёса

Для снятия рулевого колёса необходимо поставить колёса прямо и привести руль в нейтральное положение. Предварительно нужно снять кабель с клеммы аккумулятора. Снять накладку с клавишей звукового сигнала, отвернуть крепёжную гайку, пометить положение рулевого колёса относительно вала рулевого управления и стянуть колесо подходящим съёмником.

Категорически запрещается, снимая и надевая рулевое колесо, наносить удары повалу управления.

Источник

Рулевой механизм: устройство, регулировка, ремонт, замена

Каждый узел и механизм автомобиля по-своему важен. Пожалуй, нет такой системы, без которой автомобиль мог бы нормально функционировать. Одна из таких систем – рулевой механизм. Наверное, это одна из самых важных частей машины. Давайте рассмотрим, как устроен этот узел, назначение его, элементы конструкции. А также научимся регулировать и ремонтировать эту систему.

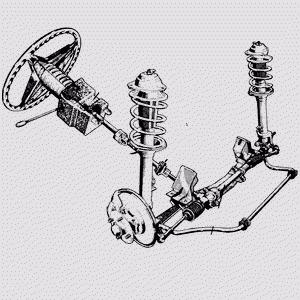

Типичные технические решения

Управление реечного типа – это одно из самых популярных видов систем управления. Таким механизмом сегодня оснащается большинство современных легковых авто. Рулевой механизм состоит из шестерни и рулевой рейки. Колесо руля закреплено на валу. На этом же валу закреплена и шестерня. Она всегда в постоянном зацеплении с рулевой рейкой. Для этого на рейке изготовлены зубья.

Принцип работы реечной рулевой тяги

Водитель вращает рулевое колесо в необходимую сторону. При этом вращается и шестеренка, а вместе с ней движется и рейка. К рейке прикреплены рулевые тяги, которые двигают колеса.

Среди достоинств такой системы можно выделить простоту конструкции, высокий коэффициент полезного действия. Но реечный рулевой механизм очень любит аккуратное вождение.

Червячный привод

Здесь в конструкции выделяется глобоидальный червяк. Он соединяется с рулевым валом. Также конструкция включает в себя специальный ролик. На этом ролике установлена сошка, находящаяся не в корпусе системы. Сошка двигает рулевые тяги.

Когда водитель вращает рулевое колесо, работает и червяк, а по нему работает ролик. Последним изменяются положения сошки и тяг на колеса.

Этот привод часто встречается в классических моделях советского автопрома. Но, такая конструкция иногда встречается и на внедорожниках, и на грузовиках. В грузовых авто он работает просто идеально. Так устроен рулевой механизм УАЗа, автомобилей типа «Классика» и на многих других моделях и марках отечественного автопрома.

Винтовой редуктор

Этот механизм смонтирован в герметичном корпусе. В конструкцию входит винт на рулевом валу, гайка, а также зубчатая рейка. Гайка может двигаться по валу, и на ней нарезана эта самая рейка. Такие конструкции применялись на некоторых моделях ВАЗа, а также рулевой механизм КамАЗа работает по такому же принципу, но с гидроусилителем.

Как работает винтовой редуктор?

Здесь работа похожа на червяк. При повороте рулевого колеса перемещается гайка и смещает зубчатые сектора и сошку. Сошка тянет или толкает тяги.

Рулевой механизм ВАЗа

На классических моделях этих авто применяется рулевая с редуктором. На более современных моделях используется реечный механизм. На примере ВАЗ-2105 посмотрим конструкцию механизма, а также рассмотрим реализацию реечного управления от инженеров АвтоВАЗа.

Устройство рулевой системы простое и отлично продуманное. Среди самых интересных узлов – трапеция. Она, в свою очередь, сама состоит из большого количества различных рычагов и тяговых механизмов.

Большинство автолюбителей считают рулевую колонку не слишком мощной, однако это не так. Эта рулевая надежно выдерживает все испытания. Ей по плечу даже самые экстремальные дорожные условия.

Устройство рулевого механизма ВАЗ-2105 не такое архаичное, как может показаться на первый взгляд. Колонка оснащена специальной пластиной, которая при аварии буквально складывает рулевой вал, а колесо не нанесет водителю травм. Червячная передача, редуктор и рычаги отлично увеличивают усилие водителя. Не требуется прикладывать серьезных усилий для поворота. Но для вождения «классики» сила все-таки нужна.

В деталях

Внутри корпуса рулевой в ВАЗ-2105 спрятана карданная передача, которая идет к редуктору. Для того чтобы соединить вал кардан, применяется крестовина. Вся конструкция довольна надежная и ее хватает очень надолго. Все узлы и детали производятся из качественных стальных сплавов. Вот почему так мало ДТП с неполадками рулевого.

Одна из самых сложных деталей в рулевой – это редуктор. Он работает по принципу червячной передачи. Червяк известен своими зазорами и быстрым износом. Поэтому инженеры предусмотрительно оснастили корпус редуктора регулировочным болтом. Он регулирует зазоры между сошкой и червяком. Так, нет зазоров – не будет биений в колесах.

Неприхотлив и надежен

Детали редуктора помещаются в масляную ванну. Это значительно снижает износ. В качестве смазки – обыкновенное масло для трансмиссии. Тяги ВАЗ-2105 закрепляются на специальных шарнирах, а защищаются пыльниками.

Нет нужды в постоянной смазке и шприцевании механизмов и узлов. Нужно лишь время от времени проверять состояние пыльников. Для того чтобы разобрать тяги, могут понадобиться специальные инструменты, но их при случае можно легко изготовить в гаражных условиях.

Типичные неисправности

В “классиках” неисправности рулевой характеризуются не только потерей управления, но и люфтами, а также различными стуками и посторонними звуками. Зачастую стучит колонка, а если точнее, то одна из изношенных крестовин. Ранее умельцы выпрессовывали деталь и заменяли ее. Сегодня таким больше не занимаются. Услышали звук – полная замена вместе с карданом.

Если рулевой механизм стучит в нескольких местах, то здесь также необходима замена всего управления, в том числе и редуктора. Если выявлены повреждения пыльников, тогда их просто нужно заменить на новые. Некоторые владельцы этих автомобилей не обслуживают эти механизмы долгие годы, а только контролируют время от времени состояние пальцев.

Среди более серьезных поломок – деформация тяг или рычагов. Это случается при неаккуратном вождении на высоких скоростях. Порой трудно выяснить, менять рулевую или не менять. Поврежденную тягу порой заменить довольно трудно. Ремонт рулевого механизма сводится к замене поврежденных деталей.

Если слышен хруст при повороте, значит, необходимо искать поврежденный подшипник. Он может находиться где угодно. Замена считается сложной процедурой, разобрать рулевую колонку довольно трудно. И если редуктор можно заменить своими руками, то ремонтировать рулевую лучше у специалистов.

Настройка червячной рулевой

Даже тщательная регулировка не победит проблему «рыскания» по дороге. Во-первых, нужно отрегулировать редуктор. Эта операция может быть довольно сложной для начинающих.

Чтобы выполнить настройку, понадобится ровная площадка. Затем при помощи съемника следует снять пальцы и сошку. Дальше все намного проще – требуется качать сошку, держать руль и поймать зазор в передаче редуктора. Если наблюдается люфт, тогда следует выкрутить гайку, завинтить винт регулировки и затянуть гайку.

Важно все делать предельно аккуратно, потому что есть риск сорвать резьбу на винте. Да и так управление будет сильно тугим. Усилие можно контролировать, когда сошка находится в рабочем положении, а пальцы на своих местах. Проверить усилие можно при помощи динамометрического ключа. Оно должно составлять 25 кгс.

В некоторых случаях регулировки ничего не дают. Если наблюдается износ, то в этом случае поможет только замена редуктора.

Реечное управление ВАЗ

Рейка крепится в отсеке двигателя. Система выполнена в литом алюминиевом картере. В картере имеется шестерня привода. Чтобы ограничить осевое движение вала, применен специальный подшипник. Внутреннее кольцо подшипника удерживается при помощи стопорного кольца. Все узлы закрыты пыльниками.

Рейка прижимается к зубьям шестерни при помощи специальной пружины, но не напрямую, а через упор из металлокерамики. На рейке нанесены метки для регулировок. Пружина также прижимается гайкой для регулировок со стопорным кольцом.

Регулировка рулевого механизма реечного типа на ВАЗе

Зазор между рейкой и шестеренкой можно регулировать, лишь полностью разобрав механизм. Также регулируют рейку, если наблюдаются посторонние звуки.

Чтобы отрегулировать зазор, нужно вначале установить упор рейки с уплотнением до момента касания рейки, а дальше требуется вложить стопорное кольцо, затем пружину, а потом все это собрать. Гайку затягивают с моментом не больше 1,37 кгс. Зазор при этом нужно выставлять в районе 0,12 мм, а допустимый размер – 0,2 мм.

После сборки проверьте легкость работы рулевой, отсутствие различных посторонних звуков.

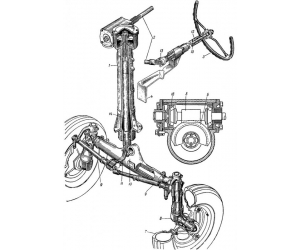

Как устроена рулевая на ГАЗе?

Рулевой механизм ГАЗа собран в корпусе из алюминия. В качестве рабочих элементов выступают винт и шариковая гайка. Также конструкция включает в себя вал-сектор. Винт установлен на двух радиально-упорных подшипниках. Гайка шарикового типа с канавкой внутри смонтирована на винте. Между винтом и гайкой — шарики. Шлицы вала-сектора конической формы, а на них установлена сошка. Также в конструкции есть рулевые тяги, рычаги кулаков, шарнирные тяги.

Регулируют рулевую в том случае, если у рулевого колеса обнаруживается свободный ход. Чтобы отрегулировать зазоры, желательно полностью снять механизм. Дальше требуется снять пластиковую защитную крышку и уплотнитель. Далее ключом на 13 откручиваем болты крышки. Крышка легко снимается. Также снимается и регулировочная прокладка.

Затем снова установим крышку и закрутим ее. После проверки люфта можно перейти к регулировке зазора между гайкой и валом. Для этого на вал устанавливают сошку и, вращая винт регулировки, устанавливают сошку в среднем положении. Дальше остается покачать вал, удерживая его за сошку. Хода быть не должно. Если ход все-таки есть, то снова снимают пластиковую крышку, вынимают пробку, снимают стопорные кольца, тонким инструментом с тупым концом выпрямляют лунки на кромке кольца подшипников вала. Теперь при помощи специального ключа требуется повернуть эксцентриковые кольца подшипников по часовой стрелке.

Обслуживание рулевых механизмов

Каждый день, садясь за руль, желательно проверять свободный ход руля. После 2-3 тысяч км пробега и дальше, для отечественных автомобилей — через 10 тысяч, следует провести полную проверку состояния механизма. В ходе проверки выполняется очистка механизмов и приводов от грязи.

При наличии стуков, скрипов, биений колес или руля желательна замена рулевого механизма. К примеру, ремонт редуктора — достаточно сложный процесс, а установка нового решает все проблемы. Так же происходит и с реечным механизмом.

Итак, мы выяснили, как устроен рулевой механизм автомобиля, как производить его регулировку и замену своими руками.

Источник