- Винтовой забойный двигатель в нефтяной промышленности

- Конструкция ВЗД

- Двигательный узел

- Рабочие органы ВЗБ

- Данный узел может быть выполнен в двух конструктивных исполнениях:

- Основные особенности ВЗД, влияющие на его технические параметры

- Классификация двигателей по их назначению

- Видео: Бурение при помощи ВЗД

- Ремонт ВЗД

- Задать вопрос специалисту

- Винтовые забойные двигатели (ВЗД)

Винтовой забойный двигатель в нефтяной промышленности

Для добычи нефти и/или газа либо для проведения капитального ремонта скважин используют винтовой забойный двигатель (ВЗД), обладающий необходимым крутящим моментом и способный осуществлять бурение в различных направлениях в зависимости от типа используемой конструкции. Такой выбор обусловлен необходимостью разрушения горных пород с высокой эффективностью и достаточной скоростью. Использование в конструкции эластичных, но прочных зубьев статора позволяют достичь высокой жёсткости на изгиб, а также существенно сократить утечки жидкости при её прокачке.

Конструкция ВЗД

Винтовой забойный двигатель представляет собой симметричный роторный агрегат с применением зубчатого косого зацепления, приводимый в действие за счёт давления подаваемой жидкости.

Конструктивно состоит из:

- Двигательного узла.

- Рабочей части.

Двигательный узел

Двигательная секция ВЗД — основной силовой компонент двигателя и поэтому определяет его основные технические характеристики, такие как мощность, крутящий момент, КПД и частота вращения ротора. Состоит из роторного механизма в виде корпуса (статора), внутри которого закреплена эластомерная вставка с винтовой поверхностью, за которую зацепляется ротор и затем под давлением подаваемой жидкости начинает вращаться.

Эластичная оболочка позволяет разделить две полости камер с высоким градиентом давления. Она изготавливается из износостойкой резины, которая пластична, но в то же время способна выдерживать значительные силы трения при попадании абразивных частиц на её поверхность.

Ротор имеет конструкцию похожую на сверло, но с высокопрочным износостойким покрытием, так как предназначен для передачи крутящего момента. Его изготавливают из высокопрочной легированной стали.

На ресурс работы рабочей пары влияют следующие факторы:

- Присутствие в рабочей жидкости абразивных твёрдых частиц и дополнительных примесей.

- Использование в составе жидкости веществ, которые разъедают эластомер или изменяют его механические свойства. К ним относятся: соли, жидкость с высоким содержанием нефтепродуктов, хлориды, кислоты и соли.

- Превышение допустимых норм по температурным условиям в точке забоя, которые могут влиять на эластомер.

- Недостаточный прогрев рабочей пары при старте двигателя.

- Использование неправильного натяжения статор-ротор.

Рабочие органы ВЗБ

Винтовой забойный двигатель состоит из следующих рабочих органов:

- шпиндельного узла;

- регулятора угла.

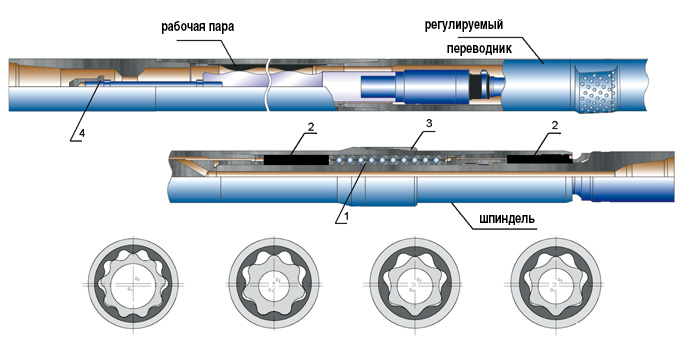

1 – осевой подшипник; 2 – радиальная опора; 3 – центратор; 4 – противоаварийный бурт

Шпиндельный узел является вторым по важности конструктивным элементом двигателя. Он предназначен для передачи крутящего момента от рабочей пары рабочему инструменту для разрушения плотных пород грунта. При этом он способен выносить значительные осевые нагрузки, вызванные не только необходимостью передачи крутящего момента, а и силу трения о стенки креплений при угловом или горизонтальном бурении.

Шпиндельный узел представляет собой корпус с двумя опорами (радиальной и осевой), на которых закреплён вал. Вращение ротора передаёт крутящий момент посредством торсиона или карданного вала на вал шпиндельного узла, который начинает вращаться и передавать момент уже рабочей части.

Данный узел может быть выполнен в двух конструктивных исполнениях:

- Открытом, когда рабочие узлы смазываются рабочей жидкостью.

- Закрытом или герметизированном. Все рабочие элементы находятся в масляной ванне под давлением до 20 атм, которое выбирается таким, чтобы значительно превышало давление окружающей их среды.

Бурение винтовыми забойными двигателями под углом может быть осуществлено только при помощи регулятора угла. Он представляет собой сложный механизм, который состоит из верхнего и нижнего переводников, сердечника и зубчатой муфты.

Основные особенности ВЗД, влияющие на его технические параметры

- Скорость потока жидкости должна соответствовать типу используемого двигателя и его технических параметров рабочей пары. Чем больше лопастей на роторе и витков на статоре, тем больше поток жидкости, но при этом повышается и износ за счёт увеличения сил трения. Поэтому для конкретных условий бурения нужно варьировать эти параметры для достижения нужного результата.

- Во время отсутствия нагрузки на забойную часть в ней происходит падение давления: когда ротор находится в подвешенном состоянии нужно затратить огромную энергию на приведение его в движение. При этом потеря давления будет пропорциональна скорости потока рабочей жидкости. Обычно она составляет примерно 7 атм.

- При нагрузке на винтовой забойный двигатель в момент начала забоя происходит падение давления в системе, но со временем восстанавливается по мере раскручивания ротора.

- Для двигателя существует предельное давление, которое возникает при бурении в рабочем узле. При необходимости увеличении усилия на долото требуется увеличить давление в системе, что приводит к деформации эластомера и потере крутящего момента. В результате полезной работы не производится, а рабочая жидкость просто протекает через двигатель.

- Чем больше площадь поперечного сечения долота, тем меньше потери рабочего давления. При уменьшении размеров долота происходит быстрый износ подшипников, так как потока жидкости не хватает, чтобы их охладить.

- Использование насадок на сопло ротора позволяет изменять поток жидкости через ВЗБ и, таким образом, учитывать особенности бурения конкретного вида горных пород при минимальном износе деталей и узлов.

Классификация двигателей по их назначению

Винтовые забойные двигатели для бурения скважин по основному назначению подразделяются на следующие виды:

- Универсальные двигатели используются при бурении рабочих и разведывательных скважин, а также для их ремонта. Они имеют внешний диаметр от 127 до 240 мм. Конструктивно состоят из рабочего и шпиндельного узлов. Корпусные части имеют модульную конструкцию и соединяются с помощью резьбовых, конусных и конусно-шлицевых соединений. Все детали изготовлены из высокопрочной легированной стали, позволяющей обеспечивать одинаковый уровень производительности в различных условиях работы.

- Для бурения под наклоном применяют двигатели типа ДГ. Их диаметр составляет 60-172 мм, что позволяет существенно нарастить скорость вращения ротора и повысить производительность в целом. Длина силовой и шпиндельной секции существенно уменьшена, по сравнению с универсальным двигателем. Обычно применяют ротор с двухзаходной резьбой, которого достаточно для центровки и обеспечения достаточной мощности вращения. Для обеспечения наклонного бурения установлены два переводника с высокоточной регулировкой наклона и надёжными шарнирами. Также предусмотрено крепление опорно-центрирующих устройств. Соединение ротора и вала выполнено таким образом, чтобы были минимальные потери крутящего момента и обеспечивалась высокая надёжность работы под разными углами в забое.

- Винтовой забойный двигатель для проведения ремонтных работ в скважинах. Их размеры составляют до 108 мм. Это позволяет их применять в различных условиях нарушения структуры скважины. Основное их назначение – разбуривание цементных мостов, удаление песчаных пробок, фрезерование труб и прочих конструкций. За счёт небольших размеров появляется возможность исправлять любые повреждения, не разрушая ствол скважины. При этом они относительно недорогие, имеют простую конструкцию и весьма надёжны в работе. Обычно оснащаются торсионной трансмиссией и прорезинеными опорами. Иногда их изготавливают с полыми роторами, что позволяет уменьшить массу двигателя и увеличить КПД.

Видео: Бурение при помощи ВЗД

Источник

Ремонт ВЗД

В настоящее время в проведении буровых работ используются получившие широкое распространение винтовые забойные двигатели (ВЗД) различных модификаций.

К сожалению, работа двигателя данного вида крайне ограничена и, как правило, не превышает 150 часов. Исходя из этого, остро встает вопрос о капитальном ремонте ВЗД всех видов.

сновной, наиболее часто встречающейся причиной выхода из строя ВЗД, является износ статора и ротора рабочей пары ВЗД. Пути ремонта статора известны и широко практикуются всеми предприятиями, занимающимися ремонтом. Наиболее остро стоит вопрос о быстром недорогом ремонте роторов рабочей пары ВЗД всех видов.

Анализ дефектов показал, что выход из строя ротора происходит по причине язвенной коррозии поверхностного хромированного слоя по принципу мейзинг(электро) коррозии (СО2). По результатам осмотра большого количества роторов было установлено, что из строя выходит примерно хромированной поверхности. Нарушенная поверхность ведет к быстрому износу резины статора и, как следствие, к прекращению работы рабочей пары ВЗД, так как она перестает воспринимать давление и останавливается.

За последние годы был предпринят ряд попыток ремонта роторов. Как правило это были технологии с применением термического (газопламенное напыление) и механического(обработка холодной резкой) воздействия на ротор. Все эти технологии были достаточно дороги и трудоёмки, что по стоимости соизмеримо с изготовлением нового ротора. Возможность реального восстановления появилась только с появлением новых технологий.

Учитывая затраты при покупке дорогостоящих новых рабочих пар, экономия денежных средств при использовании восстановленных рабочих пар (используются вышедший из строя ротор), по нашим расчетам составляет примерно

Мы применяем метод восстановления роторов винтовых забойных двигателей по более прогрессивной и недорогой технологии, она включает в себя ремонт роторов с полным восстановлением хромового покрытия(расхромировка, устранения каверн и промоин, шлифовка, полировка, с последующим нанесением нового хромового покрытия. Установка новой полумуфты ротора). Всё поступающее на ремонт оборудование проходит входящий ультразвуковой контроль.

Данная технология позволяет:

- упростить технологический процесс;

- уменьшить время изготовления и ремонта рабочей пары;

- снизить стоимость восстановленного ротора;

- использовать многократно (до пяти раз) вышедшие из строя ротора.

На сегодняшний момент проведены промысловые и стендовые испытания более 450 рабочих пар разных видов. Статистика показала, что восстановленные по нашей технологии ротора работают не меньше, а зачастую даже больше, чем новые и восстановленные по другим технологиями рабочие пары.

Так, средняя наработка на рабочие пары Д2-195 составила 170 часов (при гарантии завода-изготовителя на новую рабочую пару — 90 часов), а стоимость ниже от стоимости новой.

Исходя из статистики, мы считаем очень перспективным дальнейшую технологию и видим организацию массового ремонта рабочих методом восстановления хромового покрытия, что приведет к значительному удешевлению бурения.

Наша компания предоставляет услуги по восстановлению рабочих органов ВЗД всего перечня выпускаемого оборудования в России, а также готовы предложить услуги по восстановлению ВЗД импортного производства.

Мы всегда открыты для сотрудничества и рассматриваем разные варианты совместных работ.

Наше предприятие производит ремонт и хромирование роторов для винтовых забойных двигателей диаметром: 75, 85, 95, 105, 106, 120, 127, 172, 195, 240 различной длины и заходности в стандартном хромовом электролите по безотходной технологии.

Процесс хромирования включает:

- Расхромирование роторов электрохимическим способом без повреждения поверхности ротора;

- Ремонт ротора аргонно-дуговой сваркой;

- Зачистка ротора после сварочных работ шлифомашинкой;

- Полировка роторов с обеспечением 9 кл. чистоты;

- Монтаж роторов на оснастку и завеска на катодную шину;

- Электрохимическое обезжиривание в стандартном электролите;

- Промывка в теплой и холодной воде;

- Загрузка в ванну хромирования на прогрев;

- Декапирование в ванне хромирования Да — 20 а/Дм2;

- Толчок тока Дк — 40 а/Дм2;

- Хромирование Дк — Время по росту толщины хрома, через каждый час ротора поворачивают на 90° для обеспечения равномерности покрытия хромом;

- Промывка холодной водой;

- Демонтаж роторов;

- Обезводораживание t-250° — 1,5 часа;

- Полировка хромового покрытия.

Задать вопрос специалисту

Пожалуйста, оставьте свой запрос. Наш специалист обязательно свяжется с вами уже в ближайшее время.

Источник

Винтовые забойные двигатели (ВЗД)

Винтовые забойные двигатели предназначены для бурения глубоких вертикальных, наклонно направленных и горизонтальных скважин различного

Винтовой забойный двигатель (screw downhole motor) — гидравлический забойный двигатель объемного типа, многозаходные рабочие органы которого выполнены по схеме героторного планетарного механизма, приводимого в действие за счет энергии промывочной жидкости.

Винтовые забойные двигатели предназначены:

- для бурения наклонно-направленных, глубоких, вертикальных, горизонтальных и других скважин;

- для разбуривания песчанных пробок, цементных мостов, солевых отложений и тд. Применяется в нефтегазовой и нефтегазодобывающей областях

Диаметр винтовых забойных двигателей обычно составляет 54-230 мм, они применимы в бурении и капитальном ремонте скважин (КРС).

Винтовые забойные двигатели имеют в своем составе:

- шарошечные долота

- Безопорные долота

- бурильные головки (обеспечивают требуемый зазор мажду корпусом двигателя и стенками скважин)

ВЗД эксплуатируются при использовании буровых растворов плотностью не более 2000 кг/м 3 , включая аэрированные растворы (и пены при КРС), с содержанием песка не более 1 % по весу, максимальным размером твердых частиц не более 1 мм, при забойной температуре не выше 373 К.

По принципу действия ВЗД является объемной (гидростатической) машиной, многозаходные рабочие органы которой представляют собой планетарно-роторный механизм с внутренним косозубым зацеплением.

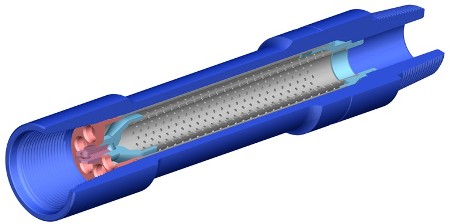

Односекционные ВЗД типа Д включают двигательную и шпиндельную секции и переливной клапан, корпусы которых соединяются между собой с помощью конических резьб (рисунок).

Рабочими органами двигательной секции являются многозаходные винтовые ротор и статор. Внутри стального статора привулканизирована резиновая обкладка с винтовыми зубьями левого направления. На наружной поверхности стального ротора нарезаны зубья того же направления. Число зубьев ротора на единицу меньше числа зубьев статора, а отношение шагов винтовых линий пропорционально числу зубьев.

Узел соединения ротора и выходного вала шпинделя, который может быть выполнен в виде двухшарнирного карданного соединения или гибкого вала, предназначен для преобразования планетарного движения ротора в соосное вращение вала шпинделя и передачи осевой гидравлической силы с ротора на подшипник шпинделя.

С целью уменьшения угла перекоса шарниры разнесены по длине и соединены между собой по конусным поверхностям посредством промежуточной (соединительной) трубы. Присоединение карданного вала к ротору и валу шпинделя достигается с помощью конусно-шлицевых соединений. Благодаря такой конструкции на выходной вал двигателя передается высокий момент силы при низкой его частоте вращения, а также обеспечивается высокая долговечность и надежность работы двигателя, что позволяет эффективно использовать его в сочетании с современными высокопроизводительными долотами с герметизированными маслонаполненными опорами при сравнительно высоких осевых нагрузках.

Шпиндельная секция ВЗД различных типоразмеров имеет отличительные особенности и в общем виде включает корпус, выходной вал, осевую опору — многорядный упорно-радиальный подшипник качения и радиальные резинометаллические опоры.

На нижнем конце выходного вала установлен наддолотный переводник для соединения вала с долотом.

Для применения гидромониторных долот с целью снижения утечек бурового раствора в опорном узле двигателя монтируется уплотнение (сальниковое устройство торцевого типа с твердосплавными уплотняющими элементами), обеспечивающее бурение при перепадах давления на долоте до 8. 10 МП а.

Переливной клапан служит для сообщения внутренней полости бурильной колонны с затрубным пространством в процессе проведения спуско-подъемных операций в скважине с целью снижения гидродинамического воздействия па проходимые породы при спуске и подъеме бурильной колонны, исключения холостого вращения вала двигателя и потерь бурового раствора при указанных операциях.

Основные конструктивные параметры односекционных ВЗД типа Д и их энергетические характеристики при различных расходах бурового раствора плотностью 1000 кг/м3 (на воде) приведены в табл. 104.

ВЗД разработаны на уровне лучших мировых образцов. Большинство отечественных конструкторских и технологических решений выполнены на уровне изобретений, защищены авторскими свидетельствами и запатентованы во многих зарубежных странах.

Секционные винтовые забойные гидравлические двигатели типа ДС (ДС-195) предназначены для бурения вертикальных и наклонно направленных скважин различного назначения с использованием буровых растворов при температуре не выше 373 К.

Поскольку энергетическая характеристика односекционного ВЗД ухудшается по мере износа рабочих винтовых пар и при зазоре в них свыше 1,0 мм, применение такого двигателя становится практически нецелесообразным, то секционирование рабочих органов, в т. ч. с повторным использованием отработанных винтовых пар, является одним из наиболее перспективных направлений повышения долговечности винтовых пар — межремонтного периода работы ВЗД в целом. Последнее обстоятельство обусловливается тем, что при таком конструктивном решении снижаются удельные нагрузки в рабочей паре, а требуемый момент силы на выходном валу обеспечивается при сниженном расходе бурового раствора, вследствие чего уменьшается износ рабочих пар. Благодаря этому расширяется область эффективного применения ВЗД в районах с осложненными условиями бурения с промывкой буровыми растворами различных типов: от облегченных (аэрированных) до утяжеленных.

(1) — Павловский машиностроительный завод им. Мясникова. (2) — Кунгурский машиностроительный завод. (3) — Пермский машинострои-тельный завод им. Ленина.

(4) — Бердичевский машиностроительный завод. (5) — Производство Пф ВНИИБТ.

(6) — Производство ВНИИБ. (Экспериментальный и Опытный заводы).

Секционный забойный двигатель ДС-195 собирается в промысловых условиях из двух-трех двигательных секций, состоящих из винтовых пар серийных двигателей Д 1-195 и одной шпиндельной секции с шаровой или резинометаллической опорой. Они выпускаются наружным диаметром 195 мм и применяются при бурении скважин шарошечными и безопорнымн долотами различных типоразмеров и серий в соответствии с рекомендуемыми технологически требуемыми зазорами между корпусом этих двигателей и стенками скважин в конкретных геолого-технических условиях месторождений.

Для секционирования рабочих органов двигателя разработаны различные варианты сочленения роторов и статоров и приспособления для осуществления их сборки. Конструктивное исполнение секционных винтовых двигателей может быть следующим:

? сборка с ориентированием рабочих органов по винтовой линии с жестким соединением статоров и роторов с помощью переводника (рисунок);

? сборка без ориентирования рабочих органов с жестким соединением статоров и соединением роторов с помощью шарнира (рисунок) или гибкого вала (рисунок).

Сочленение на конусах может быть надежным при выполнении обязательного условия установки сверху винтовой пары с меньшим зазором, т. е. верхняя секция должна быть ведущей. В противном случае возможен подъем верхней секции ротора и рассоединение конусов и, как следствие, нарушение сочленения.

Для соединения ротора двигательной секции с валом шпиндельной секции может применяться карданный или гибкий вал.

Секционный двигатель позволяет работать при перепадах давления в насадках используемых долот до 8. 10 МПа.

Основные конструктивные параметры секционных ВЗД типа Д2 и их энергетические характеристики при различных расходах бурового раствора плотностью 1000 кг/м3 (на воде) приведены в табл. 104.

Изготовители: См. табл. 104

Винтовые забойные двигатели с полым ротором (рисунок). Отличительной особенностью этих двигателей является выполнение полого ротора и соединение ротора с валом шпинделя через торсион, размещенный внутри ротора. Ротор изготавливается из трубной заготовки методом фрезерования или еще более перспективным методом штамповки из тонкостенной трубы.

Уменьшение массы ротора и применение торснона, размещенного в роторе, позволили уменьшить длину и массу двигателей на 10. 15 %, а также существенно (в 3. 4 раза) увеличить стойкость узла соединения ротора с валом двигателя. Кроме того, такая конструкция двигателя позволяет улучшить энергетическую характеристику двигателя, повысить его КПД и в 2. 4 раза снизить уровень вибраций двигателя.

За счет унификации присоединительных элементов рабочих органов и торсиона эти двигатели могут быть секционированы, что позволяет повысить момент силы на валу и мощность, а также значительно увеличить срок службы рабочих органов.

В двигателях применяется простой и надежный переливной клапан манжетного типа.

Технические решения, использованные в конструкции ВЗД, защищены авторскими свидетельствами и патентами во многих странах.

Основные конструктивные параметры ВЗД с полым ротором и их энергетические характеристики при различных расходах бурового раствора плотностью 1000 кг/м3 (на воде) приведены в табл. 104.

Винтовые забойные двигатели типа ДГ предназначены для бурения горизонтальных скважин, в т. ч. с малым радиусом искривления.

В отличие от других ВЗД двигатель имеет укороченный шпиндель, оснащен опорноцентрирующими элементами и корпусными шарнирами, обеспечивающими эффективную проводку горизонтальных скважин по заданной траектории.

Основные конструктивные параметры и энергетические характеристики винтовых забойных двигателей типа ДГ при различных расходах бурового раствора плотностью 1000 кг/м-1 (на воде) приведены в табл. 104.

Источник