- Очистка и промывка деталей

- чем отмыть двигатель внутри/снаружи при ремонте?

- #1 Paul В.

- #2 Fixx

- #3 yraz

- #4 Вехомечтатель

- Прикрепленные изображения

- #5 Paul В.

- #6 AnM

- #7 Paul В.

- #8 AnM

- #9 Zyama

- #10 Empyrium

- #11 Вехомечтатель

- #12 Paul В.

- Прикрепленные изображения

- #13 Вехомечтатель

- Прикрепленные изображения

- #14 realsystem

- #15 Fixx

- #16 Petr

- #17 AnM

- #18 Fixx

- Pereosnastka.ru

- Обработка дерева и металла

Очистка и промывка деталей

После разборки машины сборочные единицы и отдельные детали должны быть очищены и промыты от грязи, стружки, посторонних частиц, нагара, смазки, охлаждающей жидкости с целью выявления дефектов, улучшения санитарных условий ремонта, а также для подготовки деталей к операциям восстановления и окраски.

Способы очистки деталей:

Механический. Ржавчину, старую краску, затвердевший смазочный материал, нагар и др. удаляют с деталей ручными или механизированными щетками, шарошками, скребками, шаберами, различными машинками.

Абразивный. Очистку ведут с помощью пескоструйной или гидропескоструйной обработки детали.

Термический. Старую краску, ржавчину удаляют нагревом поверхности детали пламенем паяльной лампы или газовой горелки.

Химический. Остатки смазочного материала, охлаждаю, щей жидкости, старой краски удаляют специальными пастами и смывочными растворами, в состав которых входят каустическая сода, негашеная известь, мел, мазут и др.

Промывку деталей производят водными щелочными растворами и органическими растворителями. Сначала в горячем растворе, затем в чистой горячей воде. После этого деталь тщательно высушивают сжатым воздухом и салфетками. В щелочных растворах не промывают детали с элементами из цветных металлов, пластмасс, резины, тканей. Детали с полированными и шлифованными поверхностями следует промывать отдельно.

Способы промывки деталей:

1. Ручной. Промывку ведут в двух ваннах, заполненных органическим растворителем (керосином, бензином, дизельным топливом, хлорированными углеводородами).

2. В баках методомпогружения. Промывку производят в стационарном или передвижном баке с сеткой, на которую укладывают детали, и трубкой с электроспиралью или змеевиком для подогрева до температуры 80—90 °С моющего раствора.

3. В моечных машинах. Стационарные или передвижные машины различных конструкцій.

4. Ультразвуковой. Промывку производят в специальной ванне с подогревом моющей жидкости (щелочные растворы или органические растворители). В ванне размещается источник ультразвуковых колебаний, создающий упругие волны высокой частоты, которые ускоряют отрыв загрязнений от поверхности детали.

Дефектация деталей

Очищенные детали подвергают дефектации с целью оценки их технического состояния, выявления дефектов и установления возможности дальнейшего использования, необходимости ремонта или замены. При дефектации выявляют: износы рабочих поверхностей в виде изменений размеров и геометрической формы детали; наличие выкрошиваний, трещин, сколов, пробоин, царапин, рисок, задиров и т. п.; остаточные деформации в виде изгиба, скручивания, коробления; изменение физико-механических свойств в результате воздействия теплоты или среды.

Дефектацию промытых и просушенных деталей производят после их комплектования по узлам, которую необходимо выполнять аккуратно и внимательно. Каждую деталь сначала осматривают, затем соответствующим проверочным и измерительным инструментом проверяют ее размеры. В отдельных случаях проверяют взаимодействие данной детали с друrими, сопряженными с ней.

Способы выявления дефектов:

1. Внешний осмотр. Позволяет определить значительную часть дефектов: пробоины, вмятины, явные трещины, сколы, выкрашивания в подшипниках и зубчатых колесах, коррозию и др.

2. Проверка на ощупь. Определяется износ и смятие резьбы на деталях, легкость проворота подшипников качения и цапф вала в подшипниках скольжения, легкость перемещения шестерен по шлицам вала, наличие и относительная величина зазоров сопряженных деталей, плотность неподвижных соединений и др.

3. Простукивание. Деталь легко остукивают мягким молотком или рукояткой молотка с целью обнаружения трещин, о наличии которых свидетельствует дребезжащий звук.

4. Керосиновая проба. Проводится с целью обнаружения трещины и ее концов. Деталь либо погружают на 15—20 мин в керосин, либо предполагаемое дефектное место смазывают керосином. Затем тщательно протирают и покрывают мелом. Выступающий из трещины керосин — увлажнит мел и четко проявит границы трещины.

5. Измерение. С помощью измерительных инструментов и средств определяется величина износа и зазора в сопряженных де« талях, отклонение от заданного размера, погрешности формы и рас» положения поверхностей.

6. Проверка твердости. По результатам замера твердости поверхности детали обнаруживаются изменения, произошедшие в материале детали в процессе ее эксплуатации.

7. Гидравлическое (пневматическое) испытание. Служит для обнаружения трещин и раковин в корпусных деталях. С этой целью в корпусе заглушают все отверстия, кроме одного, через которое нагнетают жидкость под давлением 0,2— 0,3 МПа. Течь или запотевание стенок укажет на наличие трещины. Возможно также нагнетание воздуха в корпус, погруженный в воду. Наличие пузырьков воздуха укажет на имеющуюся неплотность.

8. Магнитный способ. Основан на изменении величины и направления магнитного потока, проходящего через деталь, в местах с дефектами. Это изменение регистрируется нанесением на испытуемую деталь ферромагнитного порошка в сухом или взвешенном в керосине (трансформаторном масле) виде: порошок оседает по кромкам трещины. Способ используется для обнаружения скрытых трещин и раковин в стальных и чугунных деталях. Применяются стационарные и переносные (для крупных деталей) магнитные дефектоскопы.

9. Ультразвуковой способ. Основан на свойстве ультразвуковых волн отражаться от границы двух сред (металла и пустоты в виде трещины, раковины, непровара).

10. Люминесцентный способ. Основан на свойстве некоторых веществ светиться в ультрафиолетовых лучах. На поверхность детали кисточкой или погружением в ванну наносят флюоресцирующий раствор.

В ведомости дефектов подробно перечисляются дефекты станка в целом, каждоrо узла в отдельности и каждой детали, подлежащей восстановлению и упрочнению. Правильно составленная и достаточно подробная ведомость дефектов является существенным дополнением к технолоrическим процессам ремонта. Поэтому этот весьма ответственный технический документ обычно составляет технолоr по ремонту оборудования с участием бриrадира ремонтной бриrады, мастера peмонтногo цеха, представителей ОТК и цеха-заказчика.

Дефектацию промытых и просушенных деталей производят после их комплектования по узлам. Эта операция требует большого внимания. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверят его размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней.

В ведомости дефектов подробно перечисляются дефекты оборудования в целом, каждого узла в отдельности и каждой детали, подлежащей восстановлению и упрочнению.

При разборке подлежащеrо ремонту оборудования на узлы и детали производятся контроль и сортировка ero деталей на следующие группы: 1) годные для дальнейшей эксплуатации; 2) требующие ремонта или восстановления; 3) негодные, подлежащие замене.

Источник

чем отмыть двигатель внутри/снаружи при ремонте?

#1 Paul В.

#2 Fixx

Я мыл двигатель жижой профам 1000( profoam 1000), едкая зараза и отмывает все на ура. правда потом все равно керхером промывал чтобы эту химию не оставлять на частях двигателя.

А если лень заниматься можно на любую мойку завести там тебе химией отмоют, главное надо смотреть за ними, а то так пополоскают и отдадут.

#3 yraz

Хочу пульвер для негрола купить и солярой снаружи промыть двигло попробовать.

#4 Вехомечтатель

Отмывает всё ! Но стоит не дешево.

код для заказа LN1506 Универсальный очиститель деталей lavr ml-201

Прикрепленные изображения

#5 Paul В.

Отмывает всё ! Но стоит не дешево.

код для заказа LN1506 Универсальный очиститель деталей lavr ml-201

Я мыл двигатель жижой профам 1000( profoam 1000), едкая зараза и отмывает все на ура. правда потом все равно керхером промывал чтобы эту химию не оставлять на частях двигателя.

А если лень заниматься можно на любую мойку завести там тебе химией отмоют, главное надо смотреть за ними, а то так пополоскают и отдадут.

#6 AnM

Может есть более действенные способы?

Смотря что собрался мыть . Если просто грязь снаружи — тогда конечно же подойдут любые бытовые и не очень средства . потом в конце программы конечно же керхер.

Но если интересует мытье внутри — то тут никакой керхер не поможет . тем более если забились отложениями масл. магистрали.

Я покупал большой металл. таз . и тупо кипятил в нем разобранный двигатель (блок и головки) . в воду от души добавлял обычный стиральный порошок. И вот когда вода вскипала! вот тут в бурлящей и пузырящейся жиже и начинали хрен знает откуда появляться в огромном кол-ве всякие ошметки. Где можно достать — помогаем кисточкой. После отмывания — продувка — сушка воздухом и протирка маслом тех частей, которые способны ржаветь. Вот только так мне удалось привести свой двигатель в чистоту и порядок после эксплуатации его в америкосии.

#7 Paul В.

AnM спасибо. Способ хороший. Но с плитой проблемы.

В квартире трудно реализовать. Главное емкость металлическую найти, а вместо плиты, думаю какая-нибудь печка/буржуйка гаражная подойдет.

#8 AnM

В квартире трудно реализовать.

Делал все конечно же в гараже. Хватило одно-конфорочной переносной плитки на 1.5 кв. Таз желателен с высокими стенками, чтобы можно было крышкой накрыть . тогда закипает все гораздо быстрее.

#9 Zyama

#10 Empyrium

профам 1000( profoam 1000) не рекомендуется для алюминия и его сплавов, сталюгу идеально отмывает. попшыкал, подождал минуту, водой смыл. Я им блок до состояния нового отмыл.

#11 Вехомечтатель

профам 1000( profoam 1000) не рекомендуется для алюминия и его сплавов, сталюгу идеально отмывает. попшыкал, подождал минуту, водой смыл. Я им блок до состояния нового отмыл.

Смывает с алюминия он средне. Зимнюю дорожную шелуху плохо берет. Алюм после него темноватый какой то становится. И причем не сразу Спустя какое то время

#12 Paul В.

Прикрепленные изображения

#13 Вехомечтатель

По совету приятеля купил вот такую на пробу, но пока в деле не испытывал:

Прикрепленные изображения

#14 realsystem

Использую обычный очиститель карбюратора

#15 Fixx

Использую обычный очиститель карбюратора

Дорого получится в огромных маштабах

#16 Petr

Привет всем!Моет хорошо Очиститель эл плит фирмы Амвей (450руб-0.5 л)В ютубе видер ролик как мужик поршни,канавки и тд помазал щеточкой(в комплекте идет) и в пакет на полчаса,затем в воде ополоснул и всё как новое .

#17 AnM

Использую обычный очиститель карбюратора

Дорого получится в огромных маштабах

Да еще и в некоторых случаях все равно не эффективно, к огромному сожалению. Это если надо одну какую-нибудь железяку брызнуть — еще куда ни шло . а если весь двигатель, да еще и со всех сторон . боюсь, что тут никаких баллончиков не напасешься.

А в моем конкретном случае так вообще бесполезно что-то брызгать было. Когда авто приехал с америкосии, то обнаружилось, что во впускном коллекторе дырка, куда прикручивается клапан ГЕР был уже давно и плотно забита окаменевшей гарью . да все так плотно уже набилось, что при ковырянии «вглыбь» даже не понятно — это ты еще грязь ковыряешь или уже металл грызешь. А там канал достаточно длинный, да еще в конце разделяется на 2 с поворотом на 90 градусов. В конце концов пришлось прибегнуть к кардинальным мерам . сварил я эту железяку в кипятке с порошком ))) . и вот только так наконец-то грязь стала как-то отделяться и вываливаться из дырки . причем уже практически без особых усилий с моей стороны. Этот пример меня окончательно уверил, что мытье на холодную — это одно, а на горячую, да еще и с химией — совсем другое! По-этому, когда потом дело дошло до остального (блок + головки), то особо уже не изобретал. Головки отмылись так, что народ думал, что это я новые где-то купил. Да . конечно же есть и «промышленные» методы мытья . где на стенде . да с форсуночек под давлением . на вращающейся подставке . да с каустиком т.д. . все это конечно же замечательно! и у нас в одной автобазе где-то когда-то даже был такой стенд . но к сожалению, когда мне надо было мыть свой двигатель эта автобаза уже развалилась . других вариантов в радиусе 15 км не обнаружилось . так что пришлось решать свои проблемы подручными средствами.

#18 Fixx

Я кстати тоже свой блок кипятил с раствором порошка и еще какой то дряни которую парни из сервиса выдали для мытья, тара конечно не такая большая но методом переворотов, большая грязь отошла. Результат порадовал, блок как новый. В чистовую домывал профамом и в завершении прошелся керхером.

Источник

Pereosnastka.ru

Обработка дерева и металла

Очистка и промывка деталей

После разборки станка детали и сборочные единицы должны быть очищены и промыты, так как чем чище детали, тем легче выявить в них дефекты. Кроме того, очистка и промывка загрязненных деталей улучшают санитарные условия ремонта.

Очистку и промывку необходимо проводить также при подготовке деталей к восстановлению или к окраске.

Очистка деталей ремонтируемого оборудования производится следующими способами: термическим (огневым), механическим, абразивным, химическим.

Термический способ заключается в очистке деталей (удалении ржавчины и старой краски) пламенем (паяльной лампой или газовой горелкой).

При механическом способе очистки старая краска, ржавчина и отвердевшие наслоения масла снимаются с деталей щетками, механизированными шарошками, ручными различными машинками и другими переносными механизмами.

При абразивном способе очистка осуществляется в основном гидропескоструйными установками

При химическом способе старую краску, смазку, наслоения масел и другие загрязнения удаляют специальной пастой или растворами, состоящими из негашеной извести, мела, каустической соды, мазута и других компонентов.

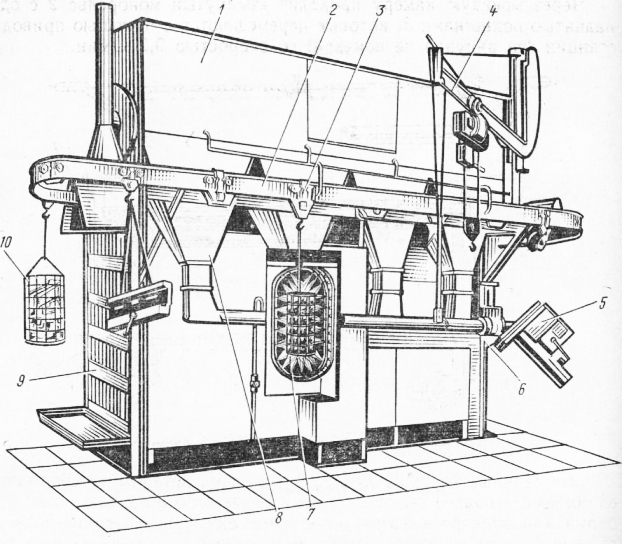

Рис. 1. Стационарная моечная машина

Механизированная промывка деталей производится в стационарных и передвижных моечных установках под действием сильных струй, образующихся в результате подачи жидкости насосом под определенным давлением.

На рис. 1 представлена стационарная моечная машина, состоящая из моечной камеры, над которой размещены восемь баков с моющей жидкостью объемом м3 каждый. Семь баков с пирамидальными днищами, расположенных по двум сторонам установки, помимо своего главного назначения являются также отстойниками В качестве моющей жидкости применяется раствор следующего состава: 2—3% кальцинированной соды; 0,3—0,5% моющего средства ОП-7; 2—3% нитрита натрия; остальное вода.

Из баков моющая жидкость при температуре 80° С подается насосом под давлением 0,6 МПа (6 кгс/см2) в качающий гидрант (трубу с 40 соплами).

Подогрев жидкости осуществляется паром посредством трубчатых калориферов, смонтированных внутри баков. Использованный раствор стекает в поддон с сеткой, откуда снова подается специальным насосом в баки.

Через моющую камеру проходит замкнутый монорельс с одиннадцатью подвесками, которые перемещаются с помощью приводной станции (на рисунке не показан) со скоростью 0,2 м/мин.

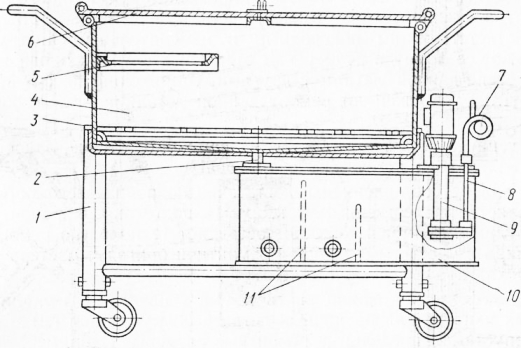

Рис. 2. Передвижная моечная машина

Специальные корзины с загруженными деталями и сборочными единицами подвешивают на крюки подвесок с помощью консольной балки и электротельфера. Сборочные единицы и детали подаются в моечную камеру через самооткрывающиеся и закрывающиеся многостворчатые двери.

Один раз в квартал полагается слить всю моющую жидкость через грязеотводной коллектор, промыть баки и залить новый раствор.

Для промывки деталей непосредственно на рабочих местах пользуются передвижными моечными ваннами или моечными машинами, в качестве моющей жидкости применяется керосин В ваннах детали промывают вручную, а в моечных машинах этот процесс механизирован.

На рис. 2 показана передвижная моечная машина, состоящая из тележки с закрепленной ванной, в нижней части которой установлена сетка.

Для промывки мелких деталей к боковой стенке ванны прикреплена полка. Ванна закрывается крышкой.

К наклонным плоскостям днища ванны приварен патрубок, по которому загрязненная жидкость сливается в бачок, имеющий перегородки, образующие в бачке отстойники. В бачок вмонтирован электронасос, который нагнетает по трубе и бензостойкому шлангу жидкость для промывки деталей.

После промывки на поверхностях разобранных деталей хорошо видны царапины, трещины, выбоины и можно с необходимой точностью измерить детали при дефектовке.

Дефектовку промытых и просушенных деталей производят после их комплектовки по сборочным единицам, которую нужно выполнять аккуратно и внимательно. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверяют ее форму и размеры В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней, чтобы установить, возможен ли ремонт данной детали или целесообразнее ее заменить новой.

Сведения о деталях, подлежащих ремонту и замене, заносят в ведомость дефектов на ремонт оборудования.

Правильно составленная и достаточно подробная ведомость дефектов является существенным фактором в подготовке к ремонту. Этот ответственный документ обычно составляет технолог по ремонту оборудования с участием бригадира ремонтной бригады, мастера ремонтного цеха, представителей ОТК .

При дефектации важно знать и уметь назначать величины предельных износов для различных деталей оборудования и допустимые предельные ремонтные размеры Например, допускается уменьшение диаметра резьбы ходовых винтов — 8% номинального диаметра; уменьшение диаметров шеек валов, шпинделей и осей — 5—10% номинального диаметра; уменьшение толщины стенок полых шпинделей и осей — 3—5% номинальной толщины.

Детали разбраковывают на три группы: первая — годные для дальнейшей эксплуатации; вторая — требующие ремонта или восстановления; третья — негодные, подлежащие замене.

Ремонту подвергают трудоемкие в изготовлении детали, восстановление которых обходится значительно дешевле вновь изготовляемых. Ремонтируемая деталь должна обладать значительным запасом прочности, позволяющей восстанавливать или изменять размеры сопрягаемых поверхностей (по системе ремонтных размеров), не снижая (в ряде случаев повышая) их долговечность, сохранив или улучшив эксплуатационные качества сборочной единицы и агрегата.

Детали подлежат замене, если уменьшение их размеров в результате износа нарушает нормальную работу механизма или вызывает дальнейший интенсивный износ, который приводит к выходу механизма из строя.

При ремонте оборудования заменяют детали с предельным износом, а также с износом меньше допустимого, если они по расчетам не дослужат до очередного ремонта. Срок службы деталей рассчитывают с учетом предельного износа и интенсивности их изнашивания в фактических условиях эксплуатации.

При дефектовке детали необходимо маркировать порядковым номером ведомости дефектов, а также инвентарным номером машины или станка, это облегчает выполнение дальнейших ремонтных операций.

Маркировку выполняют клеймами, краской, бирками, электрографом или кислотой. Клеймением набивают обозначения на нерабочих поверхностях незакаленных деталей. Остальными способами маркируют как закаленные, так и незакаленные детали. Например, при маркировке незакаленных деталей резиновый штамп смачивают в растворе из 40% азотной кислоты, 20% уксусной кислоты и 40% воды; при маркировке закаленных деталей — в растворе из 10% азотной кислоты, 30% уксусной кислоты, 5% спирта и 55% воды (для закаленных деталей); смоченный штамп накладывают на нерабочий участок маркируемой детали. После выдержки в течение 1—2 мин поверхность нейтрализуют, протирая тампоном, смоченным в растворе кальцинированной содьг.

Детали, которые при дефектовке решено заменить, хранят до окончания ремонта механизма, они могут понадобиться для составления чертежей или изготовления образцов новых деталей.

Источник